Спосіб виготовлення жолобчатих пружних профілів із пружинної стрічки сплаву, що дисперсійно твердіє

Номер патенту: 44067

Опубліковано: 15.01.2002

Автори: Драпіко Павло Євсеєвич, Чорний Олександр Васильович, Шугаєнко Віктор Костянтинович, Гордієнко Олександр Михайлович

Формула / Реферат

Спосіб виготовлення жолобчатих пружних профілів із пружинної стрічки сплаву, що дисперсійно твердіє, який включає безперервне формування профіль із рулонної стрічки, подальшу термічну обробку, розгортання профіль до плоскої стрічки і змотування його в рулон, який відрізняється тим, що спочатку із стрічки, ширина якої кратна щонайменше ширині розгортки двох жолобчатих профілів, формують циліндричний профіль радіусом, що відповідає радіусу готового жолобчатого профілю, потім після термічної обробки циліндричний профіль розгортають до плоскої стрічки і поздовжньо розрізають на розгорнуті жолобчаті профілі заданої ширини, після чого кожен профіль змотують в окремий рулон.

Текст

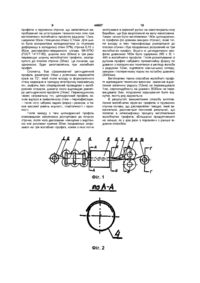

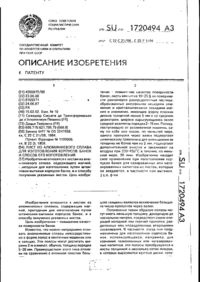

Спосіб виготовлення жолобчатих пружних профілів із пружинної стрічки сплаву, що дисперсійно твердіє, який включає безперервне форму вання профіль із рулонної стрічки, подальшу термічну обробку, розгортання профіль до плоскої стрічки і змотування його в рулон, який відрізняється тим, що спочатку із стрічки, ширина якої кратна щонайменше ширині розгортки двох жолобчатих профілів, формують циліндричний профіль радіусом, що відповідає радіусу готового жолобчатого профілю, потім після термічної обробки циліндричний профіль розгортають до плоскої стрічки і поздовжньо розрізають на розгорнуті жолобчаті профілі заданої ширини, після чого кожен профіль змотують в окремий рулон Винахід належить до обробки металів тиском в поєднанні з термічною обробкою (відпуском в зневоленому стані), а точніше - до способів виготовлення довгомірних пружних елементів, в тому числі жолобчатих профілів, із пружинних стрічок і може бути використаний при їх виготовленні в машинобудуванні і приладобудуванні Жолобчаті профілі є один з різновидів пружних профілів Найбільш близькими до них по технології виготовлення, способам формування і зміцнення, властивостям, вимогам, що пред'являються, області застосування і умовах експлуатації є циліндричні профілі з роз'ємом по твірній, відформовані до стикання поздовжніх країв або з ділянками, що перекриваються (ділянки подвійної товщини) Через це технологію виготовлення жолобчатих профілів доцільно розглядати спільно з технологією виготовлення циліндричних профілів Пружні профілі являють собою ТОНКОСТІННІ (з товщиною стінки 0,1 - 0,3мм) оболонки відкритої (жолобчаті профілі) або закритої (циліндричні профілі з роз'ємом по твірній) форми, що виготовляються із пружинних стрічок дисперсійно твердіючих сплавів Такі профілі, володіючи високими пружними властивостями, можуть примусово розправлятися від жолобчатої або циліндричної форми до плоскої стрічки і в такому вигляді змотуватись в рулон, а після розмотування з нього під впливом внутрішніх пружних сил набувати первісно задані форму і розміри Операції змотування профілів в рулон і розмотування з нього можуть повторюватись багаторазово Завдяки таким властивостям, їх застосовують як складові елементи трансформуючих конструкцій складної просторової форми, наприклад висувні ферми (жолобчаті профілі), а також як компактні штирьові антени в приладах і механізмах на літальних апаратах різного призначення (циліндричні профілі) Як жолобчаті, так і циліндричні пружні профілі виготовляють із тонких (товщиною 0,1 - 0,3мм) холоднокатаних пружних стрічок з високим ступенем нагартовки (50 - 60%) сплавів, що дисперсійно твердіють Використання таких сплавів нарівні з забезпеченням необхідного поєднання фізикомеханічних властивостей готових профілів дозволяє застосовувати найбільш простий в виконанні вид термічної обробки для їх зміцнення в процесі виготовлення - відпуск Для одержання потрібних форми і розмірів профілів при цьому застосовують відпуск в зневоленому стані - термофіксацію В наш час для виготовлення жолобчатих і циліндричних профілів застосовують пружинну стрічку немагнітного корозійностійкого дисперсійно твердіючого сплаву 36НХТЮ (ГОСТ 14117-85) Відомий спосіб виготовлення пружин трубчатого профілю (так раніше називали циліндричні пружні профілі), вибраний як аналог Технологічний процес передбачав виготовлення циліндричних пружних профілів із стрічки сплаву ЭИ702 (так раніше маркірували сплав 36НХТЮ) і сталі ЭП480 (НІ8К8МЗ) і включає такі технологічні операції безперервне розмотування стрічки із рулону, (21)2001042293 (22) 0 6 04 2001 ( 2 4 ) 1 5 01 2 0 0 2 1 (О о 44067 формовку стрічки в холодному стані до форми ється фіксація заданих форми і розмірів за рахузаданого профілю, термічну обробку, розгортання нок знімання внутрішнього напруження, що циліндричного профілю в плоску стрічку і змотувиникає в стрічці при и формовці в холодвання готового профілю в рулон Описаний техноному стані логічний процес придатний в однаковій мірі як для При використанні прототипу досягненню технівиготовлення жолобчатих, так і циліндричних чного результату перешкоджає та ж причина, яка профілів ВІДМІННІСТЬ може бути тільки в процесі описана при характеристиці аналога - низька проформовки стрічки - згортання плоскої стрічки до дуктивність технологічної лінії виготовлення прожолобчатої або циліндричної форми поперечного філів перетину, в тому числі і з ділянками, що перекриЗавданням винаходу, що заявляється, є розваються до 180° Такий процес безперервний, харобка такого способу виготовлення жолобчатих рактеризується можливістю виготовлення довгоміпрофілів із пружинної стрічки дисперсійне твердірних профілів (див статтю Жуковського Б Д , ючого сплаву, в якому удосконалення шляхом Янковського В М , Вдовіна Ф В і др "Технологія введення нової операції забезпечує досягнення виготовлення пружин трубчатого профілю", опубтехнічного результату, який полягає в збільшенні ліковану в журналі "Сталь", 1969, №12, с 1121продуктивності при виготовленні жолобчатих пру1124) жних профілів У винаходу, що заявляється, і аналогу збігаПоставлене завдання вирішується тим, що при ються такі ознаки безперервна формовка профівиготовленні жолобчатих профілів спершу із стрічлю із рулонної стрічки дисперсійне твердіючого ки, ширина якої кратна що найменше ширині розсплаву, подальша термічна обробка, розгортання гортки двох жолобчатих профілів, формують циліпрофілю в плоску стрічку і змотування його в тандричний профіль радіусом, що дорівнює радіусу кому вигляді в рулон готового жолобчатого профілю Потім після термічної обробки циліндричний профіль розгортають При використанні аналога досягненню очікудо плоскої стрічки і поздовжньо розрізають на жованого технічного результату перешкоджає низька лобчаті профілі заданої ширини Після цього копродуктивність описаного технологічного процесу жен профіль змотують в окремий рулон Перечисленні вище операції виконуються в єдиній технологічній лінії при неперервному русі стрічки і Від прототипу спосіб, що заявляється, відрізготового профілю в ній При цьому найбільш довняється тим, що циліндричний профіль, виготовготривалою операцією є термофіксація, тому що лений по технологи, що приведена в опису протоцей процес зв'язаний зі структурними перетворентипу, додатково розгортають до плоскої стрічки і нями в процесі нагрівання металу, виділенням при перед змотуванням в рулон поздовжньо розрізацьому зміцнювальних фаз і зміцненням металу, а ють на жолобчаті профілі заданої ширини Після також зняттям внутрішнього напруження, визваноцього кожен профіль, змотують в окремий рулон го згортанням плоскої стрічки в холодному стані до В зв'язку з тим, що циліндричні і жолобчаті форми циліндричного профілю Ці процеси потрепружні профілі виготовляють із міцних пружинних бують певного часу, тому процес термофіксації є стрічок, наприклад сплаву 36НХТЮ, МІЦНІСТЬ ЯКИХ найбільш довготривалим і Визначає продуктивзначно підвищується після термічної обробки, осоність всієї технологічної лінії бливо при використанні їх в нагартованому вигляді, де ступінь нагартовки 50 - 60%, вони відзначаНайбільш близьким по технічній суті і сукупноються високою МІЦНІСТЮ і пружними властивостями сті ознак до винаходу, що заявляється, є вибра(тимчасовий опір 145 - 155кгс/мм2, межа пружності ний, як прототип, спосіб виготовлення трубчатих (боооб) - 100-110кгс/мм2) Для забезпечення якісновиробів із пружинних стрічок (так раніше називаго змотування профілів в рулон і розмотування з лись циліндричні пружні профілі), придатний також нього співвідношення товщини стінки профілів і для виготовлення жолобчатих профілів, тому що діаметра накопичуваного барабана, на який намотехнологічні процеси виготовлення жолобчатих і тується рулон, вибирають таким чином, щоб винициліндричних пружних профілів не мають принцикаючі в процесі змотування - розмотування напрупової різниці ження в профілі не перевищували межі пружності Цей спосіб включає неперервну формовку матеріалу Тому зміни (збільшення) діаметра пропрофілю із рулонної стрічки, його термічну обробфілів за рахунок релаксації напружень при виготоку, розгортання циліндричного профілю до плоскої вленні і експлуатації невеликі (у циліндричних стрічки і змотку його в рулон (див опис винаходу профілів діаметром 24мм допустиме граничне віддо авторського свідоцтва СРСР №16947, кл 7в, хилення не перевищує 2мм, у жолобчатих профі8/01, опублікований в БВ №23, 1966, с 208) лів радіусом 12мм - 1,5мм) Поздовжнє розрізання У винаходу, що заявляється, і прототипу збіциліндричного профілю не визиває збільшення гаються такі ІСТОТНІ ознаки неперервна формовка радіуса жолобчатих профілів, що перевищує допупрофілю із рулонної стрічки, наступна термічна стиме обробка, розгортання готового профілю в плоску стрічку і змотування його в рулон При цьому терВнаслідок використання винаходу очікується мічна обробка (відпуск) профілю здійснюється в досягнення такого технічного результату збільшупроцесі його неперервного протягуваннячерез ється в декілька разів (не менше двох) продуктивзаневолюючу проводку, встановлену в муфелі ність виготовлення жолобчатих профілів, а точнінагрівальної печі, де також як і в аналога, здійснюше - в стільки разів, в скільки розгортка ється термофіксація профілю При цьому, наряду з жолобчатих профілів кратна ширині розгортки цидосягненням потрібного рівня механічних і пружліндричного профілю, що розрізається Ця продукних властивостей, внаслідок нагрівання відбувативність може бути збільшена, якщо циліндричний профіль для розрізання на жолобчаті формувати не до стикання країв, а з ділянкою їх перекриття, наприклад до 180°, тобто з ділянкою подвійної товщини При цьому різниця в розмірах радіуса жолобчатих профілів із внутрішньої і зовнішньої ділянки з перекриттям країв невелика і не перевищує 0,1 - 0,3мм, що відповідає товщині вихідної стрічки Між технічним результатом і ознаками винаходу існує такий при-чинно-наслідковий зв'язок Вибір дисперсійно твердіючого матеріалу для виготовлення жолобчатих профілів обумовлений необхідністю поєднання в одній технологічній лінії операцій, що виконуються з різною швидкістю Якщо розмотування вихідної стрічки з рулону, и формування до циліндричної форми, а також розгортання циліндричних профілів в плоску стрічку і поздовжній поріз в такому вигляді на необхідну ширину з змотуванням жолобчатих профілів в окремі рулони виконуються в процесі руху стрічки і профілів, то термічна обробка профілів більш довготривала Забезпечення високого рівня МІЦНОСТІ, пружності і пластичності з одночасним одержанням заданих форми і розмірів в процесі термічної обробки потребує більш тривалого часу, тому що при цьому відбуваються структурні перетворення з виділенням зміцнювальних фаз, а також зняття внутрішніх напружень Ці процеси потребують більш тривалого часу, ніж швидкість руху стрічки і профілів технологічній лінії Використання дисперсійне твердіючого сплаву дозволило ВІДІЙТИ ВІД трудомісткого класичного процесу зміцнення (загартування + відпуск) і замінити його більш простим - відпуском в заневоленому стані, що дозволило процесу термічної обробки вписатися в неперервний рух вихідної стрічки і готового профілю в технологічній лінії виготовлення Використання для виготовлення профілів конкретного сплаву 36НХТЮ (ГОСТ 14117-85) обумовлено як перечисленими вище причинами, так і необхідністю забезпечення особливих вимог до профілів високої корозійної і релаксаційної СТІЙКОСТІ, немагнітності, живучості і т п Крім того, виготовлення тонких стрічок цього сплаву освоєно промисловістю, її випускають необхідної довжини (100 і більше метрів), що дозволяє виготовляти профілі такої ж довжини, а також забезпечувати неперервність технологічного процесу їх виготовлення Використання для виготовлення жолобчатих профілів холоднокатаної стрічки з високим ступенем нагартовки (50 - 60%) також визвано необхідністю скорочення довготривалості термічної обробки Як показали дослідження авторів і других ДОСЛІДНИКІВ для зміцнення нагартованої стрічки сплаву 36НХТЮ потрібно ВДВІЧІ менше часу, ніж такої ж стрічки після загартування для досягнення однакового рівня МІЦНОСТІ ( 1 , 5 - 2 години для стрічки після загартування і 40 - 48 хвилин для холоднокатаної стрічки зі ступенем деформації 50 57%) Виготовлення циліндричного профілю, призначеного для подальшого поздовжнього порізу на окремі жолобчаті профілі, із стрічки, ширина якої кратна сумарній ширині майбутніх жолобчатих профілів, дозволяє істотно збільшити продуктивність їх виготування, тому що за одиницю часу 44067 замість одного профілю, що виготовляється по відомому способу, одночасно може виготуватись два, три, або більше жолобчаті профілі з потрібним розміром поперечного перетину і необхідним рівнем механічних і пружних властивостей Найбільш прийнятним інструментом для поздовжнього порізу циліндричного профілю на окремі жолобчаті по способу, що заявляється, є дискові ножиці При цьому відстань між їх ріжучими краями повинна відповідати ширині розгорнутих до плоскої стрічки жолобчатих профілів Поздовжній поріз циліндричного профілю доцільно виконувати після його термічної обробки, тому що при цьому з готового циліндричного профілю одержують готові жолобчаті профілі Поріз циліндричного профілю до термічної обробки виконувати недоцільно, тому що в печі термофіксації при температурі нагрівання 670 - 730°С значно простіше протягувати через заневолюючу проводку один циліндричний профіль, ніж декілька жолобчатих В останньому випадку неминуче розпружинювання розрізаних профілів вимагатиме запровадження в печі термофіксації ВІДПОВІДНИХ проводок на кожен окремий профіль, що ускладнить як конструкцію оснащення печі, так і умови переміщення профілю в ній Найбільш позитивний ефект одержується при порізі циліндричного профілю, розгорнутого до плоскої стрічки, тобто при переводі закритої форми профілю до відкритої форми вихідної стрічки, тому що при цьому забезпечується як найбільш точні розміри по ширині профілів, так і найбільш доступне підведення ріжучого інструменту до профілю Введення ріжучого інструменту у середину циліндричного профілю зв'язано з значними технічними труднощами (обмеження габаритів ріжучого інструменту, утруднення в передачі зусилля різання, а також контролю процесу різання і ТД) Як показало випробування способу, що заявляється, в виробничих умовах, найбільш раціональним є поздовжній поріз одного циліндричного профільна два або три жолобчатих Така КІЛЬКІСТЬ профілів не ускладнює конструкцію ріжучого інструменту і намотувача, дозволяє здійснювати контроль як за якістю поздовжнього порізу циліндричного профілю, так і всього технологічного процесу виготовлення жолобчатих профілів Суть винаходу пояснюється графічними матеріалами, на яких зображено на фіг 1 - схема технологічної лінії для здійснення способу, що заявляється, на фіг 2 - поперечний перетин стрічки, вгорнутої (сформованої) до циліндричного профілю, після виходу із формовочного стану, на фіг 3 - поперечний перетин циліндричного профілю після виходу його із печі термофіксації, на фіг 4 - поперечний перетин циліндричного профілю після його розгортання, на фіг 5 - поперечний перетин жолобчатих профілів на валу намотувача після поздовжнього порізу циліндричного профілю, на фіг 6 - поперечний перетин готових жолобчатих профілів На графічних матеріалах позиціями позна 8 44067 чено 1 - розмотувач з не приводним гальмом (на фіг І не показане), 2 - вихідна стрічка після розмотування із рулону, 3 - формовочний стан, що складається з декількох нар формуючих валків, 4 - вихідна стрічка, згорнута до форми циліндричного профілю, після виходу з формовочного стану, 5 - прохідна електрична нагрівальна піч з встановленими в середині заневолюючимн проводками - ніч термофіксації, 6 - готовий циліндричний профіль після виходу із печі термофіксації, 7 - клиновидна напрямна для розгортання циліндричного профілю до плоскої стрічки, Э - циліндричний профіль, розгорнутий до плоскої стрічки, 9 - ДИСКОВІ НОЖИЦІ, 10 - намотувач жолобчатих профілів Спосіб виготовлення жолобчатих пружних профілів із пружинної стрічки сплаву, що дисперсійне твердів, який заявляється, реалізується на устаткуванні відомої технологічної лінії Для здійснення способу, що заявляється, в технологічній лінії додатково встановлені - дискові ножиці для порізу циліндричного профілю на декілька жолобчатих (фіг 1, поз 9), - намотувач для роздільного змотування жолобчатих профілів в окремі рулони (фіг 1, поз 10) 8 такому вигляді до складу технологічної лінії, на якій реалізується спосіб, що заявляється, входять - розмотувач 1, споряджений гальмуючим пристроєм (на фіг 1 не показаний) МІСТКІСТЮ 500М вихідної стрічки, необхідний для плавного змотування стрічки з рулону і регулювання її швидкості руху в технологічній лінії, - формуючий етан 3, який складається з декількох (5 - 8) клітей в залежності від ширини (50, 70, 90, 100мм і більше) вихідної стрічки , кожна з яких має по парі формуючих валків, необхідних для неперервного поступового скручування (згортання) вихідної плоскої стрічки в зоні пружнопластичної деформації до циліндричної форми профілю і утриманні в такому положенні до заходу в піч термофіксації, - прохідна електрична нагрівальна піч 5, муфель якої всередині обладнаний проводкою з калібром, ВІДПОВІДНИМ формі і розмірам циліндричного профілю після формування його в формовочному стані для здійснення процесу відпуску вихідної стрічки 4 в зневоленому етані, - клиновидна напрямна 7 для розгортання циліндричного профілю до форми плоскої стрічки перед поздовжнім порізом його на жолобчаті профілі, - дискові ножиці 9 для поздовжнього порізу циліндричного профілю на жолобчаті, - намотувач жолобчатих пружних профілів 10 з приводом (на фіг 1 не показаний) для змотування жолобчатих профілів в окремі рулони, а також переміщення вихідної стрічки і готового профілю через вузли технологічної лінії Спосіб виготовлення жолобчатих пружних профілів із пружинної стрічки сплаву, що дисперсійне твердів, який заявляється, реалізується, наприклад, таким чином В залежності від заданих розмірів жолобчатих профілів вибирають вихідну стрічку шириною, кратною ширині розгорнутих до плоскої стрічки жолобчатих профілів, з якої виготовляють циліндричний профіль, що згодом підлягав поздовжньому порізу на окремі жолобчаті При цьому до пуску технологічної лінії вихідну стрічку заправляють через всі вузли і агрегати технологічної лінії (фиг 1) В процесі заправки після виходу із печі стрічка дисковими ножицями розрізається на смуги, ширина кожної з яких відповідав ширині розгортки кожного жолобчатого профілю Заправні КІНЦІ смуг закріпляють на барабані, що встановлений на валу намотувача, і згодом мають бути заправочними кінцями і початком кожного рулону при змотуванні окремих жолобчатих профілів в рулон Після вмикання привода намотувача, розмотуючись із рулону, що встановлений на валу розмотувача 1, стрічка 2 надходить в валки формовочного етану 3, де в області пружно-пластичної деформації при неперервному русі в холодному стані поступово згортається до форми циліндричного профілю (фіг1, поз 4, фіг 2) Відносно мала товщина стрічки (0,1-0,3мм) дозволяв згортати стрічку з ділянкою перекриття країв (фіг 2, фіг 3), де утворюється подвійна товщина стінок, що дозволяв збільшити кратність ширини жолобчатих профілів відносно ширині вихідної стрічки Сформована таким чином стрічка надходить в прохідну електричну нагрівальну піч 5, де зазнав відпуску в зневоленому стані - термофіксації В процесі нагрівання знімаються внутрішні напруження, що виникають при згортанні (формуванні) плоскої стрічки до форми циліндричного профілю Одночасно з цим відбуваються структурні перетворення в металі, які забезпечують потрібний рівень механічних та пружних властивостей В результаті згорнена до циліндричної форми вихідна стрічка набував заданої форми та розміру циліндричного профілю (фіг 3) При цьому в нагрівальну піч надходить вихідна стрічка, згорнута до циліндричної форми, а виходить з печі циліндричний профіль, який після розгортання до плоскої стрічки і зняття розгортаючого навантаження під впливом внутрішніх пружних сил знову набував попередню циліндричну форму Після виходу з печі 5 циліндричний профіль 6 клиновидною напрямною 7 примусово розгортається до плоскої стрічки (фіг 1, поз 8, фіг 4) Розгорнутим до плоскої стрічки циліндричний профіль дисковими ножицями 9 розрізається на декілька смуг, ширина кожної з яких відповідав ширині розгорнутих до плоскої стрічки окремих жолобчатих профілів (фіг 5) Після ЦЬОГО кожен із одержаних жолобчатих профілів одночасно змотується в окремі рулони на одному накопичувальному барабані, що встановлений на валу намотувача 10 Після розмотування із рулону профілі набувають жолобчату форму (фіг 6), підлягають зовнішньому огляду, контролю розмірів і поперечному порізу на потрібну довжину При цьому заправочні КІНЦІ профілів вилучаються Спосіб виготовлення жолобчатих пружних 44067 10 профілів із пружинної стрічки, що заявляється визмотувався в окремий рулон на накопичувальному пробуваний на устаткуванні технологічної лінії при барабані, що був закріплений на валу намотувача виготовленні жолобчатих профілів радіусом 12мм, Таким чином було виготовлено 160м циліндричношириною 30мм і товщиною стінки 0,15мм Для цього профілю (по довжині вихідної стрічки), який пісго була використана холоднокатана (зі ступінню ля виходу із печі термофіксації розгортався до деформації в холодному стані 57%) стрічка 0,15 х плоскої стрічки і був поздовжньо розрізаний натри 90мм дисперсійно-твердіючого сплаву 36НХТЮ жолобчатих профілі Всього із циліндричного про(ГОСТ 14117-85), ширина якої (90мм) в три рази філю довжиною 160м було одержано (І60 х 3) = перевищує ширину жолобчатого профілю, розгор480 м жолобчатих профілів Після розмотування із нутого до плоскої стрічки (30мм) Це означає, що рулонів профілі набували прямолінійну форму по одночасно буде виготовлятись три жолобчаті довжині з поперечним перетином в вигляді жолоба профілі з радіусом 12мм, підлягали зовнішньому огляду, замірам і поперечному порізу на потрібну довжину Спочатку, був сформований циліндричний (3000мм) профіль діаметром 24мм з ділянками перекриття країв на 72°, який після виходу із формовочного Виготовлені таким способом жолобчаті профістану надходив в прохідну електричну нагрівальну лі відповідали технічним вимогам граничне відхипіч, муфель якої споряджений проводкою з каліблення величини радіусу (12мм) не перевищувало руючим отвором, діаметр якого відповідає діамет1мм, серпоподібність на довжині 3000мм не переру циліндричного профілю (24мм) Переміщуючись вищувала Змм, поздовжнє скручування було відчерез нагрівальну піч, циліндричний профіль засутнє, якість різу задовільна знає відпуск в зневоленому стані -термофіксацію, В результаті використання способу виготов- після чого набуває задані форму і розміри, а талення жолобчатих пружних профілів із пружинної кож високий рівень МІЦНОСТІ, пластичності і пружстрічки сплаву, що дисперсійне» твердіє, який заності являється, досягається технічний результат, що полягає в інтенсифікації процесу виготовлення Після виходу з печі циліндричний профіль жолобчатих профілів, збільшенні продуктивності клиновидною напрямною розгортався до плоскої не менше, як у два рази в порівнянні з раніше вістрічки, після чого дисковими ножицями з відстандомим способом ню між ріжучими краями 30мм поздовжньо розрізався на три жолобчаті профілі, кожен з яких потім Фіг. 2 11 44067 Фіг. З по В-В ФІГ. 4 ФІГ. 5 12 13 44067 14 Фіг. 6 ДП «Український інститут промислової власності» (Укрпатент) вул Сім'ї Хохлових, 15, м Київ, 04119, Україна (044) 456 - 20 - 90

ДивитисяДодаткова інформація

Автори англійськоюShuhaienko Viktor Kostiantynovych, Drapiko Pavlo Ovsiiovych, Hordiienko Oleksandr Mykhailovych, Chornyi Oleksandr Vasyliovych

Автори російськоюШугаенко Виктор Константинович, Драпико Павел Евсеевич, Гордиенко Александр Михайлович, Черный Александр Васильевич

МПК / Мітки

МПК: B21B 3/00

Мітки: спосіб, жолобчатих, виготовлення, профілів, твердіє, пружних, сплаву, пружинної, дисперсійно, стрічки

Код посилання

<a href="https://ua.patents.su/7-44067-sposib-vigotovlennya-zholobchatikh-pruzhnikh-profiliv-iz-pruzhinno-strichki-splavu-shho-dispersijjno-tverdieh.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення жолобчатих пружних профілів із пружинної стрічки сплаву, що дисперсійно твердіє</a>

Попередній патент: Набір для визначення активності або концентрації катепсіну g в біологічних рідинах

Наступний патент: Спосіб оцінки функціонального стану т-лімфоцитів

Випадковий патент: Спосіб мікролегування сталі ванадієм