Пристрій для змішування

Формула / Реферат

Пристрій для змішування, що містить горловину завантажувального бункера для подачі вихідних компонентів сировини, що змішуються, має закриття з отворами для відводу водяної пари та газів з робочої камери, змонтованої на рамі, обладнаної транспортувальними колесами, систему підігріву робочої камери з теплозахисним кожухом, блок змішування, вал якого встановлюється у робочій камері на підшипникових опорах і з'єднується із приводом, причому блок змішування виконаний у вигляді вала із установленими на ньому кільцевими елементами і гвинтовою лопаттю шнека на зовнішній поверхні кільцевих елементів, що кріпляться жорстко до зовнішньої поверхні кілець, лоток і шиберний затвор зі сторони, протилежної приводу, для вивантаження готової мастики, який відрізняється тим, що рама додатково обладнується гвинтовими упорами для вирівнювання робочої камери в горизонтальне положення, блок змішування з'єднується з реверсивним приводом через редуктор і муфту й установлюється паралельно і нижче відносно осі робочої камери на 5-10 % від її діаметра так, що зовнішня торцева кромка гвинтової лопаті утягується у процес диспергування розігрітої суміші в утвореному зазорі, розмір якого менше товщини пограничного шару розплавленої суміші на поверхні обичайки нижньої частини робочої камери, кожний кільцевий елемент складається з одного кільця й однієї пари діаметрально розташованих лопатей, жорстко зв'язаних з маточиною і кільцями, причому діаметр кільцевого елемента визначається за умови рівності об'ємів внутрішньої і зовнішньої порожнин, де кільцеві елементи утворюють внутрішню порожнину, а об'єм, що залишився, - зовнішню порожнину робочої камери, при цьому лопаті кільцевого елемента повернені щодо осі на кут α1, для забезпечення оптимальних умов перемішування й аксіального переміщення суміші, а кожний кільцевий елемент відстоїть від сусіднього на відстані своєї довжини і повернутий навколо осі вала щодо попереднього кільцевого елемента на кут β=90°, взаємне положення (розташування) лопатей кільцевих елементів і гвинтової лопаті шнека відповідає умовам α1≥α2 і різноспрямованості кутів їх атаки.

Текст

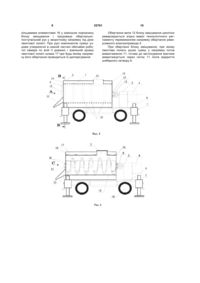

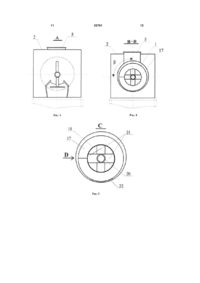

Пристрій для змішування, що містить горловину завантажувального бункера для подачі вихідних компонентів сировини, що змішуються, має закриття з отворами для відводу водяної пари та газів з робочої камери, змонтованої на рамі, обладнаної транспортувальними колесами, систему підігріву робочої камери з теплозахисним кожухом, блок змішування, вал якого встановлюється у робочій камері на підшипникових опорах і з'єднується із приводом, причому блок змішування виконаний у вигляді вала із установленими на ньому кільцевими елементами і гвинтовою лопаттю шнека на зовнішній поверхні кільцевих елементів, що кріпляться жорстко до зовнішньої поверхні кілець, лоток і шиберний затвор зі сторони, протилежної приводу, для вивантаження готової мастики, який відрізняється тим, що рама додатково обладнується гвинтовими упорами для вирівнювання робочої камери в горизонтальне положення, блок змішування з'єднується з реверсивним приводом U 2 53761 1 3 ється із двох кілець, маточини, пари широких лопатей і двох пар вузьких лопатей, жорстко зв'язаних з маточиною і кільцями. Лопаті повернені щодо осі на кут, що забезпечує просування бітумноруберойдної маси по площинах лопатей. Кожний кільцевий елемент повернутий уздовж осі вала, щодо попереднього, у сторону, що забезпечує просування бітумно-руберойдної маси у напрямку, протилежному напрямку вивантаження на α= 360 /n, де n - кількість кільцевих елементів. До зовнішньої поверхні кілець жорстко кріпиться шнек. До недоліків установки змішування відноситься її обмежена функціональність, що забезпечує тільки нагрівання і перемішування суміші, але неможна здійснити інтенсивне диспергування інгредієнтів і других утворень суміші до необхідного розміру фрагментів. Це пояснюється тим, що конструктивно виконаний ухил робочої камери для забезпечення вивантаження суміші готового матеріалу, не дозволяє реалізувати якісне змішування на етапі його підготовки, оскільки шнек, як елемент блоку зворотно-поступального руху, що має односпрямований обертовий рух, при якому шнек направляє потік суміші у сторону пристрою вивантаження, розташованого в нижній частині робочої камери, що спричиняє небажане скупчення мінеральних добавок і включень, що містяться у бітумно-руберойдній суміші, яке викликає заклинювання цим скупченням частини лопаті шнека, що перебуває в нижньому положенні. Така робота блоку змішування приводить до утворення фрагментованих застійних зон по всій внутрішній порожнині робочої камери, у тому числі і зі сторони протилежній лотку вивантаження. При використанні установки-аналога в габаритах, при швидкостях і температурах змішування, допустимих для практичного використання даного виду технології: - внутрішні порожнини кільцевих елементів блоку змішування мають надлишкове насичення лопатями, збільшуючи цим гідравлічний опір аксіальному потоку суміші; - ширина зазору між кільцевими елементами блоку змішування недостатня; - конструктивні умови організації зустрічних потоків суміші не визначені; - розігріта бітумна суміш має більшу адгезію і в'язкість, що спричиняють наявність товстого пограничного шару на контактних поверхнях лопатей і обичайки робочої камери, що ускладнює її ефективне перемішування; - перемішування бітумно-руберойдної суміші в установці (патент RU2182867) досягається за рахунок руху різноспрямованих аксіальних потоків за допомогою повороту кільцевих елементів уздовж осі вала у сторону протилежну напрямку вивантаження. Як здійснюється такий поворот кільцевих елементів, виходячи з конструкції установки, який, безумовно, невідомий з рівня техніки, - не розкрито. Тому виготовлення мастики із прийнятним ступенем однорідності в таких установках практично не реалізоване. Недостатнє подрібнення сировини, що завантажується, не забезпечує швидкого 53761 4 обезводнення (фізично зв'язана вода складає до 15 % від маси сировини, що завантажується) інгредієнтів суміші, характерного виділенням газових бульбашок в об'ємі суміші, необхідного для початку наступної модифікації бітуму та пластифікації композитного матеріалу, що збільшує строк та енергоємність його виготовлення. Попереднє подрібнювання старого бітумноруберойдного покриття до розмірів фрагментів, придатних для завантаження в установки-аналоги, а також їх обезводнення, передбачає використання додаткового енергоємного устаткування (наприклад, патент RU31111). Задачею, для розв'язку якої призначений пристрій, що заявляється, є підвищення його продуктивності і надійності при термомеханічній безвідходній переробці сировини із старих гетерогенних бітумовмісних дахових покриттів, а також додаткових інгредієнтів, які вносяться до суміші, їх обезводнення і видалення газів із камери змішування шляхом природної вентиляції безпосередньо на покрівлі будинку або споруди, підвищення якості перемішування, диспергування (здрібнювання розтиранням) і об'ємного армування для підвищення ступеня однорідності суміші, а також відновлення його пластичних, гідрофобних і адгезійних властивостей бітумнополімерного композитного матеріалу до необхідних, за умови додаткового внесення до суміші спеціальних інгредієнтів - модифікаторів і пластифікаторів. Розв'язання поставленої задачі досягається тим, що: - пристрій для змішування, що містить горловину завантажувального бункера для подачі вихідних компонентів сировини, що змішуються, має закриття з отворами для відводу водяної пари та інших газів з робочої камери, змонтованої на рамі, обладнаної транспортувальними колесами, систему підігріву робочої камери з теплозахисним кожухом, блок змішування, вал якого встановлюється в робочій камері на підшипникових опорах і з'єднується із приводом, причому блок змішування виконаний у вигляді вала із установленими на ньому кільцевими елементами і гвинтовою лопаттю шнека на зовнішній поверхні кільцевих елементів, що кріпляться жорстко до зовнішньої поверхні кілець, лоток і шиберний затвор з боку, протилежної приводу, для вивантаження готової мастики, - рама додатково обладнується гвинтовими упорами для вирівнювання робочої камери в горизонтальне положення, - блок змішування з'єднується з реверсивним приводом через редуктор і муфту і установлюється паралельно і нижче відносно осі робочої камери на 5-10 % від її діаметра так, що зовнішня торцева кромка гвинтової лопаті утягується в процес диспергування розігрітої суміші в обметеному зазорі, розмір якого менше товщини пограничного шару бітумної суміші на поверхні обичайки нижньої частини робочої камери, - кожний кільцевий елемент складається з одного кільця й однієї пари діаметрально розташованих лопатей, жорстко зв'язаних з маточиною і кільцями, причому діаметр кільцевого елемента 5 визначається з умови рівності об'ємів внутрішній і зовнішньої порожнини, де кільцеві елементи утворюють внутрішню порожнину об'єм, що залишився, - зовнішня порожнина робочої камери, при цьому лопаті кільцевого елемента повернені щодо осі на кут на α1, що забезпечує оптимальні умови перемішування й аксіального переміщення суміші, а кожний кільцевий елемент відстоїть від сусіднього на відстані своєї довжини і повернутий навколо осі вала щодо попереднього кільцевого елемента на кут β=90, взаємне положення лопатей кільцевих елементів і гвинтової лопаті відповідає умовам α1≥α2 і різноспрямованості кутів їх атаки. У пристрої, який установлюється на ремонтованій покрівлі, проводиться безвідходна переробка старих гетерогенних бітумовмісних покрівельних покриттів шляхом інтенсивного перемішування і диспергування інгредієнтів і фрагментів суміші, теплова регенерація бітуму з нього, обезводнення інгредієнтів суміші і видалення газів із камери змішування, пластифікація і модифікація бітуму, об'ємне (дисперсне) армування суміші для одержання бітумовмісної суміші мастичної консистенції з високим ступенем однорідності зі стабільними експлуатаційними властивостями єдиним технологічним циклом, що забезпечує її нанесення на поверхню покрівлі для формування на ній безшовного гідроізолюючого покриття після його застигання. Для розв'язання поставленого завдання згадані вище технологічні операції (процеси або функції), а саме: інтенсивне змішування та диспергування (подрібнення перетиранням), плавлення бітуму та інших органічних інгредієнтів, обезводнення (випарювання вологи) і видалення газів із камери змішування, пластифікація і модифікація та об'ємна (дисперсна) структуризація здійснюються в робочій камері змішування 1 одного пристрою, представленого рис. 1-2, єдиним технологічним циклом за умовною схемою: - завантаження компонента 1 – вплив 1 (стадія 1); - завантаження компонента 2 – вплив 2 (стадія 2); - вплив 3 (стадія 3); - ...; - завантаження компонента N – вплив N (стадія N); - вивантаження готового продукту. Підвищення ступеня однорідності суміші при одночасній переробці сировини в максимально стислий термін, є головною умовою енергоефективності технології, яка досягається тільки при одночасному поєднанні конструктивної реалізації в одній установці технічних функцій - організації зустрічного руху коаксіальних потоків суміші з можливістю їх перемішування, одночасної зміни їх спрямованості при реверсі обертання блоку змішування, а також організації примусового руйнування пограничного шару суміші біля поверхні обичайки по всій довжині нижньої частини камери для змішування, зневоднювання й видалення газів з робочої камери, дозволяє реалізувати згадані вище технологічні функції приготування суміші. Наприкінці технологічного циклу підготовки суміші розігріта емульсійно-суспензійна композитна мастика з високим ступенем однорідності готова для вивантаження і нанесення на поверхню покрівлі відомими способами. Строк використання дахового покриття, виготовленого в пристрої, що реалізує функцію об'єм 53761 6 ного структурного армування композитного матеріалу, збільшується приблизно в 2 рази. Запропоноване технічне рішення роз'яснюється кресленнями рис. 1-7, на яких схематично зображена конструкція пристрою, її основні вузли, а також схеми орієнтації й установки лопатей, що формують різноспрямовані аксіальні потоки суміші матеріалів коаксіальної архітектури: Рис. 1 Пристрій у зборі Рис. 2 Поздовжній розріз пристрою Рис. 3 Вид А пристрою Рис. 4 Поперечний розріз пристрою по В-В на рис. 1 Рис. 5 Вид С кільцевого елемента на рис. 4 Рис. 6 Вид D кільцевого елемента на рис. 5 (показане без гвинтової лопаті) Рис. 7 Схема пристрою гвинтової лопаті на кільцевому елементі (М - горизонтальна проекція вектора швидкості частки бітумної маси в початковий момент обертання вала). Позначення на рис. 1-7: 1 - обичайка робочої камери; 2 - кожух теплозахисний; 3 - редуктор; 4 - електропривод реверсивний; 5 - бункер завантажувальний із кришкою з отворами; 6 - затвор шиберний; 7 - робочі гвинтові упори; 8 - муфта; 9 - рама; 10 - транспортувальні колеса; 11 - лоток вивантаження мастики; 12 - вал; 13 - горловина завантажувального бункера; 14 стінки торцеві; 15 - опори підшипникові; 16 - кільцеві елементи; 17 - шнек (гвинтова лопать); 18 нагрівальні елементи плоскі; 19 - кільце кільцевого елемента; 20 - маточина; 21 - лопаті кільцевого елемента; 22 - зона диспергування. Робоча камера, що складається із обичайки 1 переважно циліндричної форми і двох торцевих стінок 14, змонтованих на жорсткій рамі 9 із чотирма транспортувальними колесами 10, доповнюється чотирма вертикальними гвинтовими упорами 7 із шарнірно закріпленими на них опорними площадками для надійної фіксації пристрою в робочому (горизонтальному) положенні на нерівній покрівлі. На зовнішню поверхню обичайки робочої камери 1 навиваються плоскі електронагрівальні елементи 18 для її розігріву. Обичайка робочої камери 1 покривається захисним термоізоляційним кожухом 2 для зменшення теплових втрат і вирівнювання температури по її поверхні. Усередині робочої камери встановлюється блок змішування, виконаний у вигляді вала 12 із установленим на ньому набором (батареєю) однакових кільцевих елементів 19, на яких жорстко закріплена гвинтова лопать шнека 17 по всій довжині блоку змішування. Вал 12 блоку змішування через муфту 8 і редуктор 3 з'єднується з валом реверсивного електроприводу 4. Батарея кільцевих елементів 16 утворює внутрішню порожнину, об'єм, що залишився - зовнішня порожнина робочої камери. Діаметр кільцевого елемента визначається з умови рівності об'ємів внутрішньої і зовнішньої порожнини. Ця умова при повному заповненні робочої камери сумішшю, є необхідною для здійснення однакового масопереносу у прямому й у зворотному напрямках, зменшується ймовірність виникнення застійних зон, що впливають на збільшення ефективності її перемішування. 7 Кільцевий елемент 16 складається з кільця 19, маточини 20 і двох діаметрально розташованих лопатей 21, розвернутих щодо осі вала 12 на кут α1=30÷45º і жорстко пов'язаних з кільцем 19 і маточиною 20, яка жорстко кріпиться на валу 12. Кільцеві елементи 16 установлені один від одного на довжину елемента, кожний елемент розвернутий навколо осі вала щодо попереднього на кут β=90º. Таке синхронне хрестоподібне розташування лопатей 21 усіх кільцевих елементів дозволяє виводити лопаті 21 наступних кільцевих елементів з турбулентної зони попередніх, тобто зменшується гідравлічний опір аксіальної складової потоку суміші. Лопаті 21 кільцевих елементів виконують функцію перемішування робочої суміші за допомогою радіального перемішування та аксіального переміщення суміші. На зовнішніх поверхнях кільцевих елементів 16 жорстко закріплена гвинтова лопать шнека 17 циліндричної форми, параметри пристрою якої відповідають достатній умові, за якої локальний кут атаки лопаті шнека α2 перебуває в зоні дзеркальної симетрії відносно кута атаки лопатей кільцевих елементів α1 (рис. 7) відносно площини, перпендикулярної осі вала і яка проходить через будь-яку загальну точку лопаті будь-якого кільцевого елемента та лопаті шнека на поверхні кільця, при цьому, α1≥α2. При односпрямованому обертовому русі вала блоку змішування в умовах не суцільного фізичного поділу потоків, що мають коаксіальну архітектуру, тільки ці конструктивні обмеження дозволяють організувати різноспрямований аксіальний рух суміші у внутрішній і зовнішній порожнинах робочої камери. Через зазори між кільцевими елементами суміш перетікає з порожнини в порожнину не тільки біля торцевих стінок робочої камери, але і по всій довжині блоку змішування, що інтенсифікує її перемішування і, як наслідок, підвищує ефективність інших технологічних процесів: плавлення, обезводнення і видалення газів із камери змішування, пластифікації, модифікації і об'ємної диспергування суміші. Різна продуктивність (перенесення суміші) у внутрішніх і зовнішніх порожнинах блоку змішування на різних стадіях технологічного процесу (незавантаженість камери змішування) компенсується перетіканням суміші через зазори між кільцевими елементами. Вал 12 блоку змішування встановлюється на опорах підшипників 15, закріплених в торцевих стінках робочої камери 1, паралельно і нижче осі робочої камери на 5-10 % від її діаметра, при цьому діаметр торцевої кромки лопаті шнека 17, становить 90÷95 % від внутрішнього діаметра робочої камери. Такі розміри блоку змішування й умова його розташування в робочій камері 1 формують зазор 22 по всій довжині нижньої її частини між обметеною поверхнею обичайки робочої камери і зовнішньою кромкою гвинтової лопаті шнека 17, розмір якого набагато менше товщини пограничного шару навіть повністю розігрітої бітумної маси. Тому частки бітумізованого картону (основа руберойду) й інші компоненти суміші, перебуваючи в стані спокою на поверхні в обичайки і по товщині пограничного шару, спричиняють зсувну (уздовж 53761 8 утворюючої обичайки) силову дію збоку кромки обертової лопаті шнека. У результаті чого тверді частки целюлози (картону) і мінеральні включення, беручи участь у силовій взаємодії з поверхнями пристрою і між собою, руйнуються (дробляться і дезінтегруються). Теж відбувається і з великими пухирцями нерозчинених розплавлених компонентів модифікатора, що перебувають між твердими частками, - вони розпадаються на дрібніші. Створювана в зазорі 22 у суміші напруга зсуву при робочих швидкостях обертання - блоку змішування забезпечує диспергування твердих часток і пухирців нерозчинених розплавлених компонентів модифікатора, що перебувають у бітумовмісній суміші. Реверсивний електропривод, циклічно змінюючи напрямок руху блоку змішування, змінює напрямок аксіального руху суміші у внутрішній і зовнішньої порожнинах робочої камери для інтенсивної дезінтеграції неоднорідних компонентів, що перебувають у розплавленій масі суміші, витягає їх із застійних зон робочої камери, що утворюються в процесі приготування суміші через її недовантаження сировиною. Реверсивний електропривод з'єднується з валом 12 блоку змішування через редуктор 3 і муфту 8. Обертання блоку змішування реверсується за допомогою перемикання напрямку обертання реверсивного електропривода 4 для інтенсифікації перемішування і диспергування інгредієнтів і фрагментів суміші, їх переміщення із застійних зон робочої камери. Це дозволяє скоротити технологічний цикл підготовки суміші для одержання емульсійно-суспензійної суміші розігрітої мастики з високим ступенем однорідності. Через отвори в кришці (закритті) завантажувального бункера за допомогою природного виносу водяної пари і других газів з поверхневого шару суміші на всіх стадіях технологічного процесу її приготування здійснюється обезводнення компонентів суміші від фізично зв'язаної води, накопиченої в процесі експлуатації старих бітумних покрівельних матеріалів, а також в інших компонентах, що додаються в суміш на різних етапах технологічного циклу готування, а також видалення газів із камери змішування з метою пластифікації, модифікації й об'ємного армування суміші. Затвор 6 і лоток 11, установлені на торцевій стінці обичайки робочої камери, призначені для вивантаження мастики. Робота пристрою. У попередньо розігріту нагрівальними елементами 18 робочу камеру через горловину бункера 5 поетапно завантажуються інгредієнти, необхідні для приготування мастики, при включеному електроприводі 4, обертання якого через редуктор 3 і муфту 8 передається на вал 12 блоку змішування. Лопаті кільцевого елемента 21 і лопаті шнека 17 при односпрямованому обертанні блоку змішування забезпечують різноспрямований аксіальний рух суміші у внутрішній і зовнішньої порожнинах блоку змішування відповідно. Суміш, досягнувши у поступальному (аксіальному) русі у внутрішніх порожнинах блоку змішування торцевих стінок 14, перетікає через зазор між торцевими стінками 14 і 9 кільцевими елементами 16 у зовнішню порожнину блоку змішування і продовжує обертальнопоступальний рух у зворотному напрямку під дією гвинтової лопаті. При русі компонентів суміші уздовж утворюючої в нижній частині обичайки робочої камери по всій її довжині і зовнішній кромці гвинтової лопаті шнека 17 при будь-якому напрямку його обертання проводиться їх диспергування. 53761 10 Обертання вала 12 блоку змішування циклічно реверсирується згідно вимог технологічного регламенту перемиканням напрямку обертання реверсивного електропривода 4. При обертанні блоку змішування, при якому гвинтова лопать рухає суміш у напрямку лотка вивантаження 11, готова до застосування мастика вивантажується через лоток 11 після відкриття шиберного затвору 6. 11 53761 12 13 Комп’ютерна верстка М. Мацело 53761 Підписне 14 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMixing device

Автори англійськоюKOVALIOV SIERHIEI IVANOVICH

Назва патенту російськоюУстройство смешения

Автори російськоюКОВАЛЁВ СЕРГЕЙ ИВАНОВИЧ

МПК / Мітки

МПК: B01F 7/08, B29B 7/42, B01F 7/02, B02C 13/14, B29B 7/44

Мітки: пристрій, змішування

Код посилання

<a href="https://ua.patents.su/7-53761-pristrijj-dlya-zmishuvannya.html" target="_blank" rel="follow" title="База патентів України">Пристрій для змішування</a>

Попередній патент: Спосіб заряджання емульсійних вибухових речовин у свердловини

Наступний патент: Спосіб безвідходного ремонту бітумно-полімерного композитного дахового покриття

Випадковий патент: Здобне пісочно-відсадне печиво "їжачок-глорія"