Система шліфування та полірування пластин

Номер патенту: 58410

Опубліковано: 11.04.2011

Автори: Мартинюк Яків Васильович, Грищенко Олексій Миколайович

Формула / Реферат

Система шліфування та полірування пластин, що складається з однодискового верстата, який містить полірувальник, установлений в горизонтальній площині на вісь обертання, планшайбу для закріплення на її базовій поверхні оброблюваних пластин, кронштейн із роликами для ексцентричного розміщення планшайби на робочій поверхні полірувальника, та дводискового верстата, у якому між робочими поверхнями верхнього і нижнього полірувальника розміщені касети з отворами для укладання в них оброблюваних пластин, в якій діаметри як зовнішніх границь базової поверхні планшайби ![]() , так і границі робочої поверхні полірувальників дводискового верстата

, так і границі робочої поверхні полірувальників дводискового верстата ![]() , є більшими половини різниці діаметрів зовнішньої і внутрішньої границь полірувальника однодискового верстата

, є більшими половини різниці діаметрів зовнішньої і внутрішньої границь полірувальника однодискового верстата ![]() , але меншими діаметра зовнішньої границі робочої поверхні полірувальника

, але меншими діаметра зовнішньої границі робочої поверхні полірувальника ![]() , яка відрізняється тим, що геометричні параметри робочих елементів системи перебувають в наступних співвідношеннях:

, яка відрізняється тим, що геометричні параметри робочих елементів системи перебувають в наступних співвідношеннях:

![]()

де ![]() - відстань від зовнішньої границі робочої поверхні однодискового верстата до протилежної сторони її внутрішньої границі;

- відстань від зовнішньої границі робочої поверхні однодискового верстата до протилежної сторони її внутрішньої границі;

![]() - відстань від зовнішніх до протилежних сторін внутрішніх границь полірувальників дводискового верстата;

- відстань від зовнішніх до протилежних сторін внутрішніх границь полірувальників дводискового верстата;

![]() - діаметри зовнішніх та внутрішніх границь робочих поверхонь полірувальників дводискового верстата;

- діаметри зовнішніх та внутрішніх границь робочих поверхонь полірувальників дводискового верстата;

![]() - діаметри зовнішніх та внутрішніх границь базової поверхні планшайби дводискового верстата;

- діаметри зовнішніх та внутрішніх границь базової поверхні планшайби дводискового верстата;

![]() - діаметри зовнішніх та внутрішніх границь робочої поверхні полірувальника однодискового верстата;

- діаметри зовнішніх та внутрішніх границь робочої поверхні полірувальника однодискового верстата;

![]() - діаметри зовнішніх та внутрішніх границь базової поверхні планшайби однодискового верстата.

- діаметри зовнішніх та внутрішніх границь базової поверхні планшайби однодискового верстата.

Текст

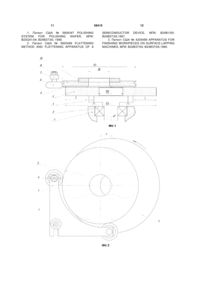

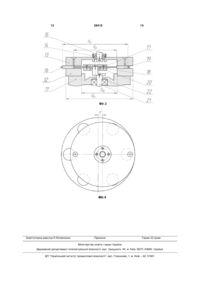

Система шліфування та полірування пластин, що складається з однодискового верстата, який містить полірувальник, установлений в горизонтальній площині на вісь обертання, планшайбу для закріплення на її базовій поверхні оброблюваних пластин, кронштейн із роликами для ексцентричного розміщення планшайби на робочій поверхні полірувальника, та дводискового верстата, у якому лірувальників дводискового верстата D Дз , є більшими половини різниці діаметрів зовнішньої і внутрішньої границь полірувальника однодискового верстата Dз Dв / 2 , але меншими діаметра зовнішньої границі робочої поверхні полірувальника D з , яка відрізняється тим, що геометричні параметри робочих елементів системи перебувають в наступних співвідношеннях: протилежних сторін внутрішніх границь полірувальників дводискового верстата; DДз , DДв - діаметри зовнішніх та внутрішніх гра (13) (19) UA ниць робочих поверхонь полірувальників дводискового верстата; dДз , dДв - діаметри зовнішніх та внутрішніх гра ниць базової поверхні планшайби дводискового верстата; Dз , Dв - діаметри зовнішніх та внутрішніх границь робочої поверхні полірувальника однодискового верстата; dз , dв - діаметри зовнішніх та внутрішніх границь базової поверхні планшайби однодискового верстата. 58410 де Dв Dз Dв / 2 - відстань від зовнішньої границі робочої поверхні однодискового верстата до протилежної сторони її внутрішньої границі; DДв DДз DДв / 2 - відстань від зовнішніх до (11) DДв Dв; dВ Dв; dДв dДв ; U dЗ, dДз , DДз , Dв Dз Dв / 2 DДв DДз DДв / 2 dДв dДз dДв / 2 Корисна модель відноситься до пристроїв односторонньої та двосторонньої абразивної обробки напівпровідникових пластин на базі плоскодоводочних однодискових та дводискових верстатів та може бути використана для одержання високоточних пластин із плоскими поверхнями в техноло гії виготовлення п'єзокерамічних пристроїв та напівпровідникових мікросхем. Відома система шліфування та полірування напівпровідникових пластин [1], що містить чотири односторонніх плоскодоводячих верстата, які розміщенні у технологічній лінії і відрізняються типом обробки що виконується на них. Відповідно на 3 яких по черзі виконується чорнова, напівчистова, чистова та фінішна обробка напівпровідникових пластин. Крім того, система аналог містить також додаткові пристрої, що забезпечують повний цикл обробки напівпровідникових пластин, зокрема система включає в себе окрім чотирьох верстатів хіміко-механічної обробки пристрої очищення пластин, нагрівання та охолодження, приклейки пластин, контролю пластин на різних етапах обробки та маніпулятори для переміщення пластин по системі. У системі аналогу використовуються верстати односторонньої обробки, що мають фрикційну схему виконавчого механізму. На робочій поверхні полірувальників встановлені по чотири пластинотримача, що мають фіксоване положення центру обертання по відношенню до центру обертання полірувальника. Оброблювані деталі зверху до полірувальника притискаються прикладанням додаткової сили спеціальним навантажувальним пристроєм. Застосування даної системи для надточної обробки напівпровідникових пластин малої товщини є не перспективним у зв'язку з тим, що розглянутий спосіб не забезпечує індивідуальне регулювання швидкості обробки по товщині пластин, закріплених на різних місцях на пластинотримачі, і доведення їх до одного розміру у випадку, коли цьому перешкоджають різні фактори (розподілення по товщині вихідних заготівель, несиметричність їхнього закріплення на пластинотримачі, неоднорідність їх по швидкості обробки та ін.). Крім того у відомій системі є фіксованими значення ексцентриситетів між осями обертання пластинотримачів та віссю обертання полірувальника, що не дозволяє забезпечити рівномірне знімання по товщині матеріалу з робочої поверхні полірувальника та підтримувати його форму. При цьому відбуваються зміни робочої поверхні, що накопичуються, і вона здобуває сферичну опуклу або ввігнуту форму, що вносить значні погрішності в точність обробки деталей. Величина відхилення робочої поверхні може досягати одиниці міліметра, що обумовлює необхідність додаткових налагоджувальних робіт з усунення неплощинності робочої поверхні полірувальника. Система обрана як найближчий аналог дозволяє виконувати як і аналог всі етапи механічної обробки напівпровідникових пластин і складається з дводискового верстата [2] для чорнової та напівчистової обробки та однодискового верстата [3] для чистової та фінішної обробки. Однодисковий верстат має фрикційну схему виконавчого механізму. У комплект однодискового верстата входить полірувальник з отвором у центрі, шліфувальна планшайба об'єднана з системою притиску планшайби до полірувальника, що може виконувати переміщення в горизонтальній площині, а також комплект допоміжних дискових притирів із вузькими та широкими кільцевими зонами, що можуть виконувати обертання та переміщення в горизонтальній площині, у яких закріплені твердосплавні пластини для виправлення робочої поверхні полірувальника верстата безпосередньо під час обробки. 58410 4 Такий верстат у порівнянні з аналогом має істотні переваги. Можливість технологічного керування величиною ексцентриситету в поєднанні з додатковими засобами виправлення поверхні полірувальника під час обробки, що дозволяє в процесі обробки шляхом періодичного контролю та завдання необхідних положень шліфувальної планшайби та правлячого кільця підтримувати форму робочої поверхні полірувальника по величині її неплощинності в необхідних межах. Однак, він містить недолік, що у принципі не дозволяє використовувати цю перевагу повною мірою. Зокрема, поверхня обмежена зовнішньою окружністю кільцевої зони в якій розміщають і закріплюють оброблювані деталі, при ексцентриситеті рівномірного знімання матеріалу повністю не перекриває отвір у центрі притира. У дводисковому верстаті системи між робочими поверхнями верхнього та нижнього притирів розміщена касета з отворами для укладання в них оброблюваних деталей. При цьому в одному випадку, при ексцентриковій схемі виконавчого механізму касета виконана у вигляді диска з отворами, що по периметру закріплені у касетотримачі та базується на робочій поверхні нижнього полірувальника. Касетотримач пов'язаний з ексцентриковим валом, від якого передається рух касеті. Така система забезпечує цикл двосторонньої та фінішної однобічної обробки пластин меншої товщини (до 0,1 т 0,3 мм) і з відносно можливими більшими їхніми лінійними розмірами. Однак, вона містить і ряд істотних недоліків. Зокрема, в однодисковому верстаті не забезпечена можливість підтримувати необхідну форму робочої поверхні притира без спеціальних налагоджувальних робіт. При цьому відносно можливості збереження форми робочої поверхні в процесі обробки верстат характеризується тими ж недоліками, що й у верстатах аналога. Значні недоліки в збереженні форми робочої поверхні полірувальника, базової поверхні пластинотримача та поверхонь оброблюваних деталей обумовлені тим, що в процесі обробки деталей і виправлення зовнішні окружності базової поверхні пластинотримача або кільцевої зони закріплених на ньому деталей і правлячих поверхонь допоміжних кільцевих притирів не охоплюють отвір у центі робочої поверхні полірувальника. У зв'язку із чим пластинотримач та допоміжні притири характеризуються низькою стабільністю їхнього положення на робочій поверхні. Вони відслідковують локальні відхилення на робочій поверхні притира та спричиняють появу відхилень у формі біля внутрішньої та зовнішньої окружностей. Це особливо проявляється, коли має місце нерівномірний притиск оброблюваних деталей до робочої поверхні або інші неоднорідності. Із цієї причини на верстатах найближчого аналога ускладнено виконання виправлення різнотовщинності деталей закріплених на пластинотримачі шляхом локального притиску. Наявні недоліки накладають високі вимоги на однорідність властивостей матеріалу полірувальника, пластинотримача, оброблюваних деталей та їх симетрію щодо осей обертання. Відзначені недоліки спричиняються викривлення форми поверхні 5 58410 оброблюваних деталей та їхніх периметрів. У мікроелектронній технології застосування відомого встаткування обумовлює більші витрати на оснащення відповідних процесів і низький коефіцієнт використання ресурсу такого встаткування в часі. Використання дводискових верстатів в системі найближчого аналога в порівнянні з верстатом системи аналога дозволяє значно скоротити час чорнової та напівчистової обробки та має істотні переваги, це дозволяє виконувати обробку з високою чистотою поверхні досить тонких пластин. Це забезпечено за рахунок конструкції касети та елементів зв'язку та передачі їй руху. При ексцентриковій схемі виконавчого механізму верстата, касета закріплена на спеціальному касетотримачі, що дозволяє задати та підтримувати в процесі обробки плоску форму касети та необхідне розташування її стосовно робочих поверхонь полірувальників. Однак, цей верстат найближчого аналога має істотний недолік - нагромаджуюче зношування та викривлення форми робочої поверхні полірувальників (робочі поверхні здобувають сферичну форму, радіус кривизни якої в процесі обробки зменшується). Цей недолік обумовлений закладеними конструктивно співвідношеннями між розмірами кільцевої зони касети, у якій розміщені отвори для укладання в них оброблюваних деталей, і розмірами робочих поверхонь притирів. З викладеного випливає, що істотним недоліком відомих систем є те, що у верстатах системи як однодисковому, так і дводисковому не забезпечені доведення та збереження робочих поверхонь притирів у процесі обробки деталей, а також не забезпечена взаємне ефективне доведення робочих поверхонь притира або притирів одного верс 6 тата з використанням іншого верстата (зокрема, виправлення робочих поверхонь притирів дводискового верстата на однодисковому). В основу корисної моделі поставлено задачу підвищення точності обробки пластин, зменшення часу виправлення та підвищення якості робочої і базової поверхні притирів і планшайби, підвищення чистоти та площинності поверхонь притира, планшайби, оброблюваних пластин, розширення технологічних можливостей способу шліфування та полірування і розширення функціональних можливостей технологічного встаткування. Поставлена задача досягається тим, що система шліфування та полірування пластин, що складається з однодискового верстата, який містить полірувальник, установлений в горизонтальній площині на вісь обертання, планшайбу для закріплення на її базовій поверхні оброблюваних пластин, кронштейн із роликами для ексцентричного розміщення планшайби на робочій поверхні полірувальника, та дводискового верстата, у якому між робочими поверхнями верхнього і нижнього полірувальника розміщені касети з отворами для укладання в них оброблюваних пластин, в якій діаметри як зовнішніх границь базової поверхні планшайби d3, так і границі робочої поверхні полірувальників дводискового верстата DДз є більшими половини різниці діаметрів зовнішньої і внутрішньої границь полірувальника однодискового верстата (D3- Db)/2, але меншими діаметра зовнішньої границі робочої поверхні полірувальника DЗ, в якій, згідно корисній моделі, новим є те що, геометричні параметри робочих елементів системи перебувають в наступних співвідношеннях: dЗ, dДз , DДз , Dв Dз Dв / 2 DДв DДз DДв / 2 dДв dДз dДв / 2 DДв Dв; dВ Dв; dДв dДв ; де Dв Dз Dв / 2 – відстань від зовнішньої границі робочої поверхні однодискового верстата до протилежної сторони її внутрішньої границі; DДв DДз DДв / 2 – відстань від зовнішніх до протилежних сторін внутрішніх границь полірувальників дводискового верстата; DДз , DДв – діаметри зовнішніх та внутрішніх границь робочих поверхонь полірувальників дводискового верстата; dДз , dДв - діаметри зовнішніх та внутрішніх границь базової поверхні планшайби дводискового верстата; Dз , Dв - діаметри зовнішніх та внутрішніх границь робочої поверхні полірувальника однодискового верстата; dз , dв - діаметри зовнішніх та внутрішніх границь базової поверхні планшайби однодискового верстата. На фіг. 1 зображено основний вид схеми однодискового верстата системи шліфування та полірування пластин; На фіг. 2 зображено вид зверху схеми однодискового верстата системи шліфування та полірування пластин; На фіг. 3 зображено основний вид схеми дводискового верстата системи шліфування та полірування пластин; На фіг. 4 зображено вид зверху схеми дводискового верстата системи шліфування та полірування пластин. Пропонована система шліфування та полірування містить однодисковий (фіг.1 та фіг.2) і дводисковий (фіг.3 та фіг.4) верстати. Однодисковий верстат складається з підставки 1, у якій на підшипниках 2 установлена вісь 3, пов'язана із приводом обертання осі (привод на кресленнях не показаний). На фланці верхньої частини осі в горизонтальній площині закріплений полірувальник 4 у формі диска з отвором у центрі, де Dз і Dв діаметри, відповідно, зовнішньої та внутрішньої окружностей робочої поверхні полірувальника. Верстат містить кронштейн 5 з рухливими роликами 6. Кронштейн кріпильним рознімним з'єднанням 7 пов'язаний з підставкою. У комплект верстата входить шліфувальна планшайба 8 у вигляді кільця із плоскою базовою поверхнею на одній стороні та кільцеви 7 ми бортиками, що направлені на протилежну сторону планшайби. На кресленнях на базовій поверхні шліфувальної планшайби закріплені оброблювані деталі 9. Планшайба розміщена між рухливими роликами кронштейна ексцентрично з величиною ексцентриситету e на робочій поверхні полірувальника. На кільцевих бортиках установлено два рівних між собою вантажі 10. Дводисковий верстат системи (фіг.3 та фіг.4) складається з основи 11, на якій встановлений нижній полірувальник 12. Над нижнім полірувальником співвісно розміщено верхній полірувальник 13, зв'язаний через сферичний підшипник 14 та установочний шток 15 з основою верстата. Між базовими поверхнями полірувальника розміщена касета 16, закріплена в касетотримачі, що складається із двох фланців 17 та 18. У касеті виконані отвори для укладання в них оброблюваних деталей 19. Через сферичний підшипник 20 в касетотримачі касета з'єднана з ексцентриковим валом 21 з перемінною величиною ексцентриситету e. Вісь обертання вала співвісна осям притирів. Вал розміщений вертикально в підшипниках 22 в основі і пов'язаний із приводом обертання вала (привод на кресленнях не показаний). У верхньому полірувальнику виконані отвори для подачі через них абразивного матеріалу в зону обробки деталей між верхніми та нижніми полірувальниками. На кресленнях Dдв і DДз (фіг.3) - діаметри, відповідно, внутрішньої та зовнішньої окружностей робочих поверхонь полірувальників. Аналогічно, dДв і dДз діаметри, відповідно, внутрішньої та зовнішньої окружностей кільцевої зони розміщення отворів у касеті. У пропонованій системі конструктивні розміри елементів верстатів перебувають між собою в співвідношеннях, діаметр зовнішньої окружності базової поверхні шліфувальної планшайби, а також діаметри зовнішніх окружностей робочих поверхонь полірувальників дводискового верстата, є меншими діаметра зовнішньої окружності робочої поверхні полірувальника однодискового верстата та разом з тим є більшими суми напіврізниці, що складається з діаметрів зовнішньої та внутрішньої окружностей робочої поверхні притира однодискового верстата. У такому співвідношенні перебувають зовнішні діаметри робочих поверхонь полірувальників дводискового верстата із зовнішнім і внутрішнім діаметрами кільцевої зони касети. Крім того, при обробці та виправленні при рівномірному зніманні матеріалу з дотичних поверхонь внутрішні окружності перетинаються та їх охоплюють зовнішні окружності, що перетинаються між собою. В окремому випадку, зовнішні та внутрішні окружності базової поверхні шліфувальної планшайби, робочих поверхонь полірувальників дводискового і однодискового верстатів, а також кільцевої зони касети перебувають між собою в співвідношеннях, що дорівнюють рівним між собою сумам. Дана система призначена для двосторонньої та односторонньої високоточної обробки поверхонь плоских напівпровідникових пластин, що забезпечує усунення неплощинності пластин при однобічній обробці, з одночасним виправленням пластинами робочих поверхонь полірувальників 58410 8 дводискового та однодискового верстата в процесі обробки. Крім того, система призначена для взаємного доведення робочих поверхонь притирів дводискового та однодискового верстатів при необхідності. Запропонована система виконує перераховані функції без помітного зниження точності обробки в межах десятих часток мікрометра, зокрема, при однобічній обробці у випадках, коли розбіжність центрів зовнішніх і внутрішніх окружностей базової поверхні планшайби, кільцевої зони отворів касети, кільцевої зони розміщення деталей на базовій поверхні планшайби, робочих поверхонь притирів щодо осей обертання при обробці та виправленні, становить не менш 5... 10% від величин діаметрів окружностей. Зазначену точність система забезпечує при значній неоднорідності, не менш 20%, властивостей ділянок матеріалу по оброблюваності на деталях на робочих і базових поверхнях. Обробку напівпровідникових пластин на системі, що патентується, виконують наступним чином. Попередню двосторонню обробку пластин виконують на дводисковому верстаті (фіг.3, фіг.4) для наступної фінішної обробки однієї сторони, пластин на однодисковому верстаті. Перед обробкою пластини розподіляють по товщині в групи. Потім при піднятому верхньому полірувальнику 13 дводискового верстата пластини укладають в отвори касети 16 і на них опускають полірувальник. Після того приводять в обертання ексцентриковий вал 21 і пластини переміщають відносно робочих поверхонь полірувальника і за рахунок абразивного матеріалу, що знаходиться між полірувальниками відбувається обробка пластин. У верстаті ексцентриковий вал є валом з перемінним ексцентриситетом, що дозволяє встановлювати касети відносно робочих поверхонь полірувальників так, що касета може перебувати в місцях від одного крайнього положення, коли зовнішня окружність кільцевої зони отворів перекривається із зовнішньою окружністю робочих поверхонь полірувальників, до іншого крайнього положення, коли зовнішня окружність кільцевої зони отворів сполучається з внутрішніми окружностями робочих поверхонь полірувальників. Задані співвідношення між dДв, dДз, DДв та DДз (фіг.3, фіг.4) забезпечують те, що накопичення зміни форми робочих поверхонь притирів у місці першого крайнього положення касети обумовлюють виникнення сферично опуклої форми робочих поверхонь полірувальників, а в місці другого крайнього розміщення касети - сферично ввігнутої форми робочих поверхонь полірувальників 12, 13 (фіг.3, фіг.4). У проміжку між цими крайніми положеннями касети існує таке положення, що визначається дослідним шляхом у кожному конкретному випадку, при якому відбувається рівномірне знімання матеріалу з робочих поверхонь і їхня форма зберігається у вигляді плоскої в необхідних межах. Обробка пластин на дводисковому верстаті є попередньою для наступної обробки їх на однодисковому верстаті до необхідної чистоти і якості однієї з поверхонь пластин. На дводисковому верстаті (фіг.3, фіг.4) знімають значні нерівності, дефекти із обох поверхонь пластин, обумовлені по 9 передніми стадіями обробки, зокрема, розпилюванням. Тобто, на дводисковому верстаті виконують обробку заготовок. Пластини після двосторонньої обробки додатково вимірюють і розподіляють у групи, що відповідають певній товщині. Пластини 9 (фіг. 1, фіг.2) однієї групи приклейкою закріплюють симетрично щодо осі обертання на базову поверхню шліфувальної планшайби 8. Для приклейки пластин використовується спеціальне пристосування, що забезпечує приклейку з необхідною точністю. Товщина шару клею між пластиною та шліфувальною планшайбою не перевищує 0,5 мкм. Планшайбу з наклеєними на ній пластинами встановлюють на робочу поверхню полірувальника 4 між рухливими роликами 6 кронштейна 5. При цьому на поверхню полірувальника попередньо наносять абразивний матеріал. Потім приводиться в обертання полірувальник та виконується обробка пластин 9. При заданих співвідношеннях між діаметрами окружностей робочої поверхні полірувальника Dв, Dз і базової поверхні шліфувальної планшайби dв, dз, і одночасно діаметрів окружностей кільцевої зони, у якій розміщені оброблювані пластини на планшайбі. Шляхом перестановки кронштейна планшайба може бути розміщена в місцях від одного крайнього положення, у якому зовнішня окружність кільцевої зони сполучається із зовнішньою окружністю та охоплює внутрішню окружність робочої поверхні полірувальника, до іншого крайнього положення, в якому зовнішня окружність кільцевої зони співпадає з протилежним краєм внутрішньої окружності робочої поверхні полірувальника та виходить за межі її зовнішньої окружності. У процесі обробки періодично вимірюють величину знімання по товщині матеріалу оброблюваних деталей, закріплених на різних ділянках базової поверхні, і визначають форму оброблюваних поверхонь і товщину деталей. Якщо в процесі контролю визначається, що ділянки пластин ближче до центра планшайби мають більше або менше значення по товщині, то виконується перестановка планшайби на робочій поверхні (задається більше або менше значення ексцентриситету e, від значення ексцентриситету, при якому має місце рівномірне знімання матеріалу). Величину збільшення або зменшення ексцентриситету визначають на основі попередніх дослідів залежно від різнотовщинності ділянок деталей. Таким чином, виконується виправлення форми поверхні оброблюваних деталей і забезпечується їхня точна обробка одночасно з виправленням форми робочої поверхні полірувальника. Більші та менші значення ексцентриситету вибувають із діапазону, що обмежений значеннями ексцентриситетів вищевказаних двох крайніх положень планшайби на полірувальнику. При цьому зберігаються ті ж відносні розміщення окружностей кільцевої зони та робочої поверхні, що і при розміщенні шліфувальника на полірувальнику у випадку рівномірного знімання матеріалу з поверхонь деталей та полірувальника, а саме внутрішні окружності перетинаються та їх охоплюють зовнішні окружності, що перетинаються між собою. 58410 10 Представлена корисна модель забезпечує ефективне виправлення форми поверхні оброблюваних деталей (виправлення неплощинності) та, разом з тим, не приводить до істотних порушень форми робочої поверхні полірувальника. У іншому випадку виникають значні локальні порушення, наприклад, якщо зовнішня окружність кільцевої зони не охоплює окружності в центрі робочої поверхні полірувальника, коли планшайба встановлена за межею другого крайнього положення у верстаті даної системи або, коли таке положення планшайби визначене конструктивно, наприклад в однодисковому верстаті системи найближчого аналога. Крім відзначених причин (несиметрії кільцевої зони та робочої поверхні щодо осей обертання, неоднорідності матеріалу в дотичних поверхнях), до значних локальних порушень форми робочої поверхні полірувальника приводить нерівномірний розподіл зусиль притиску деталей до робочої поверхні, наприклад внесене за рахунок локальних сил притиску для керованого нерівномірного знімання матеріалу з деталей закріплених у певних місцях базової поверхні. При цьому, як правило, відбувається більш швидке знімання матеріалу з ділянок робочої поверхні в її внутрішній та зовнішній окружності (робоча поверхня притира здобуває форму, що близька до тороїдальної) і в процесі обробки планшайба із закріпленими деталями крім обертання виконує також коливальні рухи в площині обробки, що приводить до зниження точності та можливих швидкостей обробки. У запропонованій системі через обране співвідношення між розмірами базової поверхні шліфувальної планшайби та робочої поверхні полірувальника виконується високоякісне виправлення базової поверхні за методикою аналогічній викладеній вище при обробці напівпровідникових пластин. Обрані співвідношення між розмірами робочих поверхонь полірувальників дводискового та однодискового верстатів дозволяють вирішувати завдання виправлення робочих поверхонь полірувальників дводискового верстата в системі без використання додаткових пристосувань. У системі на однодисковому верстаті виправляють робочі поверхні полірувальника однодискового верстата за методикою аналогічно, як і при обробці деталей. Запропонована система розроблена для технологічного процесу виготовлення п'єзокерамічних мікросхем, у якому є необхідним одержання мономорфних та біморфних пластин товщиною 0,1...0,3мм при діаметрі їх 60... 120мм. Причому, у біморфі одна із пластин повинна бути виконана по товщині з розміром у межах 10...30 мкм і точністю розміру по товщині ± 1 мкм. Налагодження та випробування запропонованої системи виконані на основі експериментального макета створеного в НТУУ "КПI" на базі переустаткованого верстата однодискового типу моделі ЖК1409 та дводискового верстата моделі ЮФ7.219. Джерела інформації: 11 1. Патент США № 5908347 POLISHING SYSTEM FOR POLISHING WAFER, МПК: B23Q41/04; B24B37/00, 1999. 2. Патент США № 5605499 FLATTENING METHOD AND FLATTENING APPARATUS OF A 58410 12 SEMICONDUCTOR DEVICE, МПК: В24В1/00; B24B37/00,1997. 3. Патент США № 4205489 APPARATUS FOR FINISHING WORKPIECES ON SURFACE-LAPPING MACHINES, МПК: В24В37/04; B24B37/04,1980. 13 Комп’ютерна верстка Л.Литвиненко 58410 Підписне 14 Тираж 23 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюSystem of grinding and polishing plates

Автори англійськоюHryschenko Oleksii Mykolaiovych, Martyniuk Yakiv Vasyliovych

Назва патенту російськоюСистема шлифования и полирования пластин

Автори російськоюГрищенко Алексей Николаевич, Мартынюк Яков Васильевич

МПК / Мітки

МПК: B24B 37/04, B24B 49/00

Мітки: шліфування, система, пластин, полірування

Код посилання

<a href="https://ua.patents.su/7-58410-sistema-shlifuvannya-ta-poliruvannya-plastin.html" target="_blank" rel="follow" title="База патентів України">Система шліфування та полірування пластин</a>

Попередній патент: Спосіб закріплення пластин на планшайбу шліфувально-довідного верстата

Наступний патент: Спосіб відновлення та підвищення експлуатаційних характеристик фарбових валів аркушевих офсетних друкарських машин

Випадковий патент: Обладнання для реконструкції