Спосіб виготовлення термоелектричного елемента, що містить n-in4se3

Номер патенту: 79960

Опубліковано: 13.05.2013

Автори: Лі Куйхуйонг, Михайловський Віліус Ярославович, Кім Санг Іл, Мочернюк Роман Миколайович

Формула / Реферат

1. Спосіб виготовлення термоелектричного елемента, що містить n-Іn4Sе3, який включає формування гілок з термоелектричного матеріалів n- і р-типів, нанесення на торці гілок з термоелектричного матеріалу антидифузійних і комутаційних структур, з'єднання гілок n-типу з гілками р-типу, який відрізняється тим, що формування гілок з термоелектричного матеріалу n-Іn4Sе3, нанесення антидифузійних і перехідних шарів здійснюється в одну стадію методом вакуумного гарячого пресування порошків відповідних матеріалів, контактні шари на торці гілок з антидифузійним шарами наносять з відповідних розчинів електролітів гальванічним методом, а комутацію гілок n- і р- типів здійснюють металевими пластинами шляхом їх дифузійного зварювання з контактними шарами, які попередньо нанесені на антидифузійний шар для зниження температури зварювання.

2. Спосіб виготовлення термоелектричного елемента, що містить n-Іn4Sе3, за п. 1, який відрізняється тим, що як антидифузійні шари використано Fe і Со, а як перехідний шар між n-Іn4Sе3 і антидифузійними шарами - суміш СоТе і Іn4Sе3.

3. Спосіб виготовлення термоелектричного елемента, що містить n-Іn4Sе3, за п. 1, який відрізняється тим, що як контактні шари для зниження температури зварювання використані послідовно нанесені метали Ni і Сu, а комутація гілок n-Іn4Sе3 і гілок р-типу здійснюється пластинами Ag або Сu.

4. Спосіб виготовлення термоелектричного елемента, що містить n-Іn4Sе3, за п. 3, який відрізняється тим, що для р-гілки термоелемента можуть використовуватися термоелектричні матеріали на основі РbТе, СоSb3, Zn4Sb3, Mg2Si.

5. Спосіб виготовлення термоелектричного елемента, що містить n-Іn4Sе3, за п. 1, який відрізняється тим, що після формування під механічним навантаженням гілки n-Іn4Sе3 з антидифузійними та перехідними шарами механічне навантаження знімається і зразок піддається подальшому охолодженню у вакуумі від 500 до 40-50 °C зі швидкістю 15-16 °C/хв.

Текст

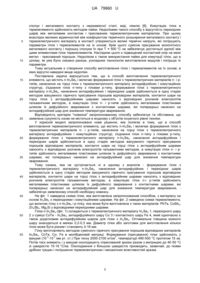

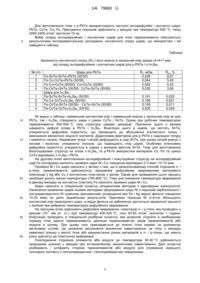

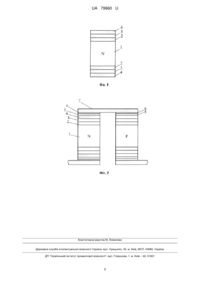

Реферат: Спосіб виготовлення термоелектричного елемента, що містить n-Іn4Sе3 включає формування гілок з термоелектричного матеріалів n- і р-типів, нанесення на торці гілок з термоелектричного матеріалу антидифузійних і комутаційних структур, з'єднання гілок n-типу з гілками р-типу. Формування гілок з термоелектричного матеріалу n-Іn4Sе3, нанесення антидифузійних і перехідних шарів здійснюється в одну стадію методом вакуумного гарячого пресування порошків відповідних матеріалів. Контактні шари на торці гілок з антидифузійним шарами наносять з відповідних розчинів електролітів гальванічним методом. Комутацію віток n- і р-типів здійснюють металевими пластинами шляхом їх дифузійного зварювання з контактними шарами, які попередньо нанесені на антидифузійний шар для зниження температури зварювання. UA 79960 U (54) СПОСІБ ВИГОТОВЛЕННЯ ТЕРМОЕЛЕКТРИЧНОГО ЕЛЕМЕНТА, ЩО МІСТИТЬ n-In4Se3 UA 79960 U UA 79960 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до термоелектричних перетворювачів теплової енергії в електричну і знайде застосування в приладобудуванні, електроніці та інших галузях промисловості. Запропонований спосіб дозволяє поліпшити властивості комутаційних структур і розширити можливість використання термоелектричних середньотемпературних матеріалів і модулів на їх основі. Термоелектричний матеріал на основі In4Se3 привертає увагу дослідників завдяки низькій теплопровідності і високому коефіцієнту Зеєбека [1]. У більшості випадків In 4Se3 застосовують у вигляді тонких плівок для виготовлення фотоелектричних пристроїв. Результатів розробки і створення термоелементів на основі об'ємних матеріалів In 4Se3 в літературі дуже мало. Монолітні зразки In4Se3 автори роботи [1] отримували методом іскрового плазмового спікання при тиску 70 МПа і температурі 390 °C. Зразки розрізали до необхідних розмірів і вимірювали термоелектричні параметри матеріалу. Про спосіб нанесення антидифузійних шарів і комутації In4Se3 не повідомляється. Відомий метод виготовлення гілок і термоелементів на їх основі, що включає наступні стадії [2]: формування гілок, наприклад з Ві2Те3 необхідних розмірів, обробка торців гілок, яка полягає в механічному шліфуванні торців, очищення гілок в ультразвуковій ванні і плазмове травлення торців гілок для створення мікронерівностей. Потім на торці методом високочастотного вакуумного напилення наносять шар олова і нагрівають гілки до 300 °C для підвищення швидкості дифузії олова. На отриманий таким чином шар методом напилення в вакуумі наносять антидифузійний шар (~ 3.0 мкм) з Мо або Ni. Після цього наносять останній контактний шар (Au, Bi-Sn, Sn, Сu) для забезпечення пайки гілок р- і n-типів за допомогою металевих електродів. Недоліком описаного способу виготовлення гілок і термоелементів на їх основі є складність технологічного процесу, що включає близько 10 стадій (операцій), а також складність отримання якісної комутації при використанні методу паяння гілок в термоелементах. Особливо складно проводити пайку термоелементів з середньо- і високотемпературних матеріалів. При температурах пайки 600-700 °C утворюються оксиди, що істотно збільшують опір контакту. Відомий спосіб виготовлення термоелемента, в якому кожна гілка р- і n-типів складається з декількох різних термоелектричних матеріалів: р-Ві2Те3, p-Zn4Sb3, p-CeFe4Sb12, n-Вi2Тe3, n-CoSb3 [3]. Гілки отримують методом гарячого пресування, як антидифузійний шар використовують фольгу з Pd або Ті. Комутація гілок р- і n-типів здійснюється методом пайки як по гарячій, так і холодній стороні термоелемента. Недоліком такого способу виготовлення термоелемента є використання металевої фольги для створення антидифузійних шарів між різними сегментами гілки термоелемента. Наслідком цього є поганий електричний контакт і низька механічна міцність на межі пресований порошок термоелектричного матеріалу - гладка поверхня металевої фольги. Крім цього використання методу пайки для комутації гілок по гарячій стороні при робочій температурі термоелемента ~700 °C припускає нагрів припою до 800-850 °C. Це призводить до інтенсивного утворення оксидів і росту контактного опору на межі комутаційна пластина - термоелектричний матеріал. Відомий метод виготовлення гілок і модулів на їх основі з низько- і середньотемпературного термоелектричного матеріалу [4]. Метод включає виготовлення пластини з термоелектричного матеріалу, на яку наносять шар Ni або Со як антидифузійний шар. На антидифузійний шар наносять шар припою на основі олова і срібла і потім розрізають пластину на гілки необхідного перерізу. Далі в спеціальній оснастці здійснюють комутацію гілок n- р-типів методом пайки. Недоліками способу є необхідність застосування флюсів при пайці комутаційних пластин до термоелектричних гілок, що вимагає ретельного очищення і відмивання паяних з'єднань в модулі. Крім цього при високих температурах пайки відбувається розчинення антидифузійного шару в рідкій фазі, в результаті чого збільшується пористість паяного з'єднання і контактний опір. Відомий метод нанесення перехідних шарів і комутації термоелементів, який включає виготовлення гілок з термоелектричного матеріалу n- і р-типів, створення на гілках перехідних шарів з Ni, Co, Mo методом іонно-плазмового нанесення і подальшу комутацію гілок і термоелементів методом пайки [5]. У цілому такий метод включає 21 операцію. Недоліками методу є наявність термічних напружень в нанесених перехідних шарах, для зняття яких необхідний відпал при підвищених температурах, а також необхідність використання пайки для комутації гілок, що в більшості випадків призводить до збільшення контактного опору і зниження надійності термоелементів. Метод має багато стадій і потребує використання дорогого обладнання. Найбільш близьким до заявленої корисної моделі є спосіб одержання гілок і термоелементів на основі сполук індію, телуридів свинцю і вісмуту методом гарячого пресування порошку таких 1 UA 79960 U 5 10 15 20 25 30 35 40 45 50 55 сполук і металевого контакту з нержавіючої сталі, міді, нікелю [6]. Комутацію гілок в термоелементи здійснюють методом пайки. Недоліками такого способу є відсутність перехідних шарів між металевим контактом і пресованим термоелектричним матеріалом. При цьому внаслідок великих відмінностей між коефіцієнтом термічного розширення металевого контакту і термоелектричного матеріалу в контакті утворюються великі термічні напруги, які погіршують параметри гілок і термоелементів на їх основі. Крім цього сумісне пресування монолітного металевого контакту і порошку сполуки In при Т ≈ 500 °C не забезпечує достатньої адгезії між цими елементами гілок термоелементів. Наслідком цього є підвищений контактний опір на межі метал - пресований порошок. Недоліком є також використання пайки для комутації гілок, що в цілому, як уже було сказано раніше, ускладнює технологію виготовлення модулів і погіршує їх параметри. Тому актуальним є створення способу виготовлення гілок і термоелементів на їх основі, в яких відсутні наведені вище недоліки. Поставлена задача вирішується тим, що в способі виготовлення термоелектричного елемента, що містить n-Іn4Sе3 і включає формування гілок з термоелектричних матеріалів n- і ртипів, нанесення на торці гілок з термоелектричного матеріалу антидифузійних і комутаційних структур, з'єднання гілок n-типу з гілками р-типу, формування гілок з термоелектричного матеріалу n-Іn4Sе3, нанесення антидифузійних і перехідних шарів здійснюється в одну стадію методом вакуумного гарячого пресування порошків відповідних матеріалів, контактні шари на торці гілок з антидифузійними шарами наносять з відповідних розчинів електролітів гальванічним методом, а комутацію гілок n- і р-типів здійснюють металевими пластинами шляхом їх дифузійного зварювання з контактними шарами, які попередньо нанесені на антидифузійний шар для зниження температури зварювання. Відповідність критерію "новизна" запропонованому способу забезпечує та обставина, що заявлена сукупність ознак не міститься в жодному з об'єктів існуючого рівня техніки. У корисній моделі запропоновано нове рішення, яке полягає в тому, що в способі виготовлення термоелектричного елемента, що містить n-Іn4Sе3 і включає формування гілок з термоелектричних матеріалів n- і р-типів, нанесення на торці гілок з термоелектричного матеріалу антидифузійних і комутаційних структур, з'єднання гілок n-типу з гілками р-типу, формування гілок з термоелектричного матеріалу n-Іn4Sе3, нанесення антидифузійних і перехідних шарів здійснюється в одну стадію методом вакуумного гарячого пресування порошків відповідних матеріалів, контактні шари на торці гілок з антидифузійним шарами наносять з відповідних розчинів електролітів гальванічним методом, а комутацію гілок n- і ртипів здійснюють металевими пластинами шляхом їх дифузійного зварювання з контактними шарами, які попередньо нанесені на антидифузійний шар для зниження температури зварювання. Тому ознака, яка не зустрічається ні в одному з аналогів - формування гілок з термоелектричного матеріалу n-Іn4Sе3, нанесення антидифузійних і перехідних шарів здійснюється в одну стадію методом вакуумного гарячого пресування порошків відповідних матеріалів, контактні шари на торці гілок з антидифузійним шарами наносять з відповідних розчинів електролітів гальванічним методом, а комутацію гілок n-і р-типів здійснюють металевими пластинами шляхом їх дифузійного зварювання з контактними шарами, які попередньо нанесені на антидифузійний шар для зниження температури зварювання, забезпечує заявленому способі необхідну новизну. На фіг. 1 наведена схема гілки, яка виготовлена запропонованим способом, з матеріалу на основі Іn4Sе3 з перехідними і комутаційними шарами. На фіг. 2 наведена схема термоелемента, що включає гілку з n-Іn4Sе3 і р-гілку, яка може бути виготовлена з таких матеріалів: PbTe, CoSb 3, Zn4Sb3, Mg2Si з відповідними перехідними шарами. Гілка n-Іn4Sе3 (фіг. 1) складається з термоелектричного матеріалу Іn4Sе3 1, перехідного шару 2 з суміші СоТе - Іn4Sе3, антидифузійного шару Co 3 і контактного шару Fe 4, який одночасно є також додатковим антидифузійним шаром для гілки з Іn 4Sе3. Оптимальна товщина кожного шару знаходиться в межах 0,2-0,3 мм. Діаметр гілки або заготовки для виготовлення кількох гілок може бути різним і становить 4-16 мм. Гілку виготовляють методом сумісного гарячого пресування порошків відповідних матеріалів Іn4Sе3, СоТе, Co, Fe в молібденовій матриці. Формування (пресування) гілки здійснюють у -3 -4 2 вакуумі (10 -10 мм рт. ст.) При тиску 2000-2100 кг/см , температурі 490-500 °С протягом 15 хв. Потім тиск знімають і у вакуумі охолоджують спресований зразок разом з матрицею до 40-50 °C зі швидкістю 15-16 °C/хв. Охолодження з більшою швидкістю призводить, зазвичай, до появи дрібних тріщин і погіршення термоелектричних і механічних властивостей зразка. 2 UA 79960 U 5 Для виготовлення гілки з р-РbТе використовують наступні антидифузійні і контактні шари: РbТе, СоТе, Co, Fe. Пресування порошків здійснюють у вакуумі при температурі 500 °C, тиску 2 2200-2400 кг/см протягом 15 хв. Вибір складу антидифузійних і контактних шарів для гілок термоелемента пояснюється результатами експериментальних досліджень контактного опору шарів, що використані і які наведені в таблиці. Таблиця Залежність контактного опору (Rk) і його внеску в загальний опір зразка (4×4×7 мм) від складу антидифузійних і контактних шарів для р-РbТе і n-Іn4Sе3 № п/п 1 2 3 4 1 2 3 4 10 15 20 25 30 35 40 Шари для РbТе Fe-SnTe-SnTe+PbTe (50/50) Fe-Co-CoTe+PbTe (50/50) Fe-Co+СоТе (50/50)- Со+СоТе (20/80) Fe-CoTe+SnTe (50/50)- CoTe+SnTe (20/80) Шари для Іn4Sе3 Fe-SnTe-SnTe+In4Se3 (50/50) Fe-Co-CoTe+In4Se3 (50/50) Fe-CoTe+SnTe (50/50) - CoTe+SnTe (20/80) Fe-CoTe-CoTe+In4Se3 (50/50) Rк, мОм 0,226 0,064 0,062 0,035 Rвн, % 8,07 5,45 5,23 3,06 0,191 0,196 0,156 0,535 0,035 0,021 0,011 0,039 Як видно з таблиці, найменший контактний опір і найменший внесок у загальний опір як для РbТе, так і Іn4Sе3 створюють шари з суміші СоТе і SnTe. Однак при робочих температурах термоелемента 450-500 °C така структура швидко деградує. Причиною цього є велика швидкість дифузії олова в РbТе і Іn4Sе3. Внаслідок цього в шарах, що містять SnTe, утворюється дифузійна пористість, що призводить до збільшення контактного опору і зменшення механічної міцності контактів. Додатковим фактором для р-РbТе є надлишок телуру і наявність натрію. Надмірний телур і натрій дифундують в шар SnTe, при цьому натрій реагує з киснем і вологою, утворюючи сполуки, що підвищують опір шарів. Особливо інтенсивно дифузійна пористість утворюється в шарах з великим вмістом SnTe. Тому для виготовлення багатошарових структур на гілках n-Іn4Sе3 та р-РbТе використані матеріали Co, Fe та суміші СоТе відповідно з Іn4Sе3 і РbТе. На другому етапі виготовлення антидифузійних і комутаційних структур на антидифузійний шар Fe послідовно наносять проміжні шари Ni і Сu товщиною відповідно 2-3 мкм і 10-15 мкм. Проміжні Ni і Сu шари наносять у зв'язку з тим, що в запропонованому способі з'єднання n- і р-гілок термоелемента здійснюється вакуумним дифузійним зварюванням металевого електрода з Ag або Сu з контактною пластиною з заліза. Однак для проведення цього процесу необхідні досить високі температури (700-800 °C). Тому для зниження температури зварювання в даному випадку на контактну пластину Fe наносять проміжні шари Ni і Сu. Шари наносять в спеціальній оснастці гальванічним методом з відповідних електролітів. Нанесення проміжних шарів іншими методами (формування шару Ni з порошків карбонільного і ультрадисперсного Ni сумісним пресуванням; розміщення між Fe і Ag мідної фольги товщиною 10-20 мкм) не дало задовільних результатів. Пресовані порошки Ni істотно збільшують контактний опір перехідного шару, а мідна фольга не забезпечує достатньої механічної міцності з залізом при вибраних температурах дифузійного зварювання. На третьому етапі здійснюють дифузійне зварювання і комутацію n- і р-гілок, яку проводять у -5 2 вакуумі (10 мм рт. ст.) при температурі 400-420 °C, тиск 40-65 кг/см протягом 1 години. Комутацію проводять в спеціальній розбірній оснастці, яка дозволяє з'єднати в необхідному порядку гілки одного термоелемента, декілька термоелементів, рядів термоелементів або модуля в цілому. При цьому тиск прикладається до кожної гілки окремо за допомогою металевих штоків. Це дозволяє регулювати механічне навантаження на гілку у випадку невеликої різниці у висоті гілок або використання різних матеріалів в n- і р-гілках, що мають різну здатність до пластичної деформації. Охолодження з'єднаних елементів або модуля до температури 30-40 °C здійснюється природним шляхом у вакуумі при встановленому механічному навантаженні. Далі оснастку розбирають і шліфують сторони термоелементів або модуля для отримання хорошого теплового контакту з теплопередаючою і теплоприймаючою поверхнями. 3 UA 79960 U 5 10 15 20 25 30 35 40 45 50 55 Виготовлені таким способом антидифузійні і комутаційні структури для n-Іn4Sе3 мають низький опір. Наприклад внесок контактного опору всіх шарів СоТе-Іn4Sе3, Co, Fe, Ni, Сu в загальний опір гілки на основі Іn4Sе3 висотою 7 мм складає 0,02-0,04 %. При цьому немає різкого переходу від коефіцієнта термічного розширення Іn 4Sе3 до коефіцієнта термічного розширення контактної пластини з Fe, завдяки використанню перехідного шару з суміші СоТе і Іn4Sе3 в необхідному співвідношенні. Коефіцієнт термічного розширення створених шарів при -6 -1 переході від Іn4Sе3 до Fe змінюється в межах (14,7-15,8)·10 К . Зміною співвідношення суміші перехідного шару або кількості та складу перехідних шарів можна регулювати їх електричний опір і мінімізувати контактний опір багатошарових структур для різних термоелектричних матеріалів. Запропонований спосіб дозволяє здійснювати формування напівелементів і комутацію гілок n- і р-типів без застосування пайки (припоїв, флюсів), що особливо важливо для термоелементів на основі середньотемпературних і високотемпературних матеріалів. Джерела інформації: 1. Ja Young Cyj, Young Soo Lim, Soon-Mok Choi, Kyoung Hun Kim, Won-Seon Seo, Hyung-Ho Park / Thermoelectric properties of spark plasma-sintering Іn4Sе3 - Іn4Sе3 // J. of Electronic Materials.2011. - Vol. 40, № 5. - P. 1024-1028. 2. Патент RU 2151450, МКИ: H01L 35/08, 35/34. Thermoelectric module and its manufacturing process / Sato Takekhiko, Kamada Kazuo (JP) - Опубл. 20.06.2000. 3. Патент US 2002/0014261, МКИ: H01L 35/30. Thermoelectric unicouple used for power generation / Thierry Caillat, Jean-Pierre Fleurial, Alexander Borshchevsky, G. Jeffrey Snyder, Anrew Zoltan, Leslie Zoltan (US) - Опубл. 07.02.2002. 4. Патент RU 2195049, МКИ: H01L 21/50, 35/34. Способ изготовления термоэлектрических модулей. / Ю.П. Прилепо, А.А. Кичкайло (RU). - Опубл. 20.12.2002. 5. Патент RU 2150160, МКИ: H01L 35/34. Способ коммутации термоэлемента / Штерн Ю.И., Пичугин B.C. (RU) - Опубл. 27.05.2000. 6. Патент GB 903731, МКИ: H01L 35/18. Thermoelectric members / Westinghouse electric corp. Опубл. 15.08.1962. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 1. Спосіб виготовлення термоелектричного елемента, що містить n-Іn4Sе3, який включає формування гілок з термоелектричного матеріалів n- і р-типів, нанесення на торці гілок з термоелектричного матеріалу антидифузійних і комутаційних структур, з'єднання гілок n-типу з гілками р-типу, який відрізняється тим, що формування гілок з термоелектричного матеріалу nІn4Sе3, нанесення антидифузійних і перехідних шарів здійснюється в одну стадію методом вакуумного гарячого пресування порошків відповідних матеріалів, контактні шари на торці гілок з антидифузійним шарами наносять з відповідних розчинів електролітів гальванічним методом, а комутацію гілок n- і р-типів здійснюють металевими пластинами шляхом їх дифузійного зварювання з контактними шарами, які попередньо нанесені на антидифузійний шар для зниження температури зварювання. 2. Спосіб виготовлення термоелектричного елемента, що містить n-Іn4Sе3, за п. 1, який відрізняється тим, що як антидифузійні шари використано Fe і Со, а як перехідний шар між nІn4Sе3 і антидифузійними шарами - суміш СоТе і Іn4Sе3. 3. Спосіб виготовлення термоелектричного елемента, що містить n-Іn4Sе3, за п. 1, який відрізняється тим, що як контактні шари для зниження температури зварювання використані послідовно нанесені метали Ni і Сu, а комутація гілок n-Іn4Sе3 і гілок р-типу здійснюється пластинами Ag або Сu. 4. Спосіб виготовлення термоелектричного елемента, що містить n-Іn4Sе3, за п. 3, який відрізняється тим, що для р-гілки термоелемента можуть використовуватися термоелектричні матеріали на основі РbТе, СоSb3, Zn4Sb3, Mg2Si. 5. Спосіб виготовлення термоелектричного елемента, що містить n-Іn4Sе3, за п. 1, який відрізняється тим, що після формування під механічним навантаженням гілки n-Іn4Sе3 з антидифузійними та перехідними шарами механічне навантаження знімається і зразок піддається подальшому охолодженню у вакуумі від 500 до 40-50 °C зі швидкістю 15-16 °C/хв. 4 UA 79960 U Комп’ютерна верстка М. Ломалова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for manufacturing thermoelement containing n-in4se3

Автори англійськоюMykhailovskyi Vilius Yaroslavovych, Mocherniuk Roman Mykolaiovych, Kim Sang Il, Lee Kyuhyoung

Назва патенту російськоюСпособ изготовления термоэлектрического элемента, содержащего n-in4se3

Автори російськоюМихайловский Вилиус Ярославович, Мочернюк Роман Миколайович, Ким Санг Ил, Ли Куйхуйонг

МПК / Мітки

МПК: H01L 35/00

Мітки: містить, виготовлення, спосіб, елемента, термоелектричного, n-in4se3

Код посилання

<a href="https://ua.patents.su/7-79960-sposib-vigotovlennya-termoelektrichnogo-elementa-shho-mistit-n-in4se3.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення термоелектричного елемента, що містить n-in4se3</a>

Попередній патент: Спосіб прогнозування наслідку ішемічного інсульту

Наступний патент: Керн вантажозахоплювального кліщового пристрою

Випадковий патент: Трубоін'єкційна паля