Процес ковальського зварювання торців труб та колона труб, торці яких з’єднані за цим процесом

Номер патенту: 81774

Опубліковано: 11.02.2008

Автори: Зійслінг Дйюрре Ганс, Андерсон Марк Вілсон, Дімітріадіс Клістеніс, Воллебрегт Ян Ерік, Ден Боуер Йоханіс Йозефу, Коул Ентоні Томас

Формула / Реферат

1. Процес ковальського зварювання торців труб, в якому торці труб нагріваються до заздалегідь визначеної температури вище 1200 градусів Цельсія та оточуються неокислювальним та/або відновлювальним захисним газом, коли торці труб стискаються разом, причому процес містить охолодження торців, зварених за допомогою ковальського зварювання від вказаної температури вище 1200 до 600 градусів Цельсія або нижче протягом 3 хвилин після ковальського зварювання, який відрізняється тим, що внутрішні та/або зовнішні торці труб поміщають у герметичну камеру, в яку вводять захисний газ протягом фази нагрівання та процесу ковальського зварювання, в яку подають середовище для загартовування протягом фази охолодження.

2. Процес за п. 1, який відрізняється тим, що труби, які з'єднані шляхом ковальського зварювання, виготовлені з високосортової сталі з великим вмістом вуглецю і охолоджуються від аустенітної температури сталі або вище до, приблизно, 300 градусів Цельсія протягом однієї хвилини.

3. Процес за п. 1 або 2, який відрізняється тим, що середовищем для загартовування є рідкий азот або рідкий діоксид вуглецю.

4. Процес за будь-яким з попередніх пунктів, який відрізняється тим, що заздалегідь визначена температура, вища за 1200 градусів Цельсія, є нижчою, ніж температура плавлення торців труб.

5. Процес за будь-яким з попередніх пунктів, який відрізняється тим, що температура торців труб контролюється принаймні протягом фази охолодження за допомогою контролю кольору та/або інтенсивності світла, що випромінюють торці труб, причому торці труб нагріваються одночасно шляхом електричного та/або електромагнітного нагрівання протягом принаймні частини фази охолодження, для того щоб встановити заздалегідь визначену швидкість охолодження.

6. Процес за будь-яким з попередніх пунктів, який відрізняється тим, що труби є нафтопромисловими трубами.

7. Процес за будь-яким з попередніх пунктів, який відрізняється тим, що труби та торці труб, зварені за допомогою ковальського зварювання, радіально розширюються за допомогою розширюваного інструмента, такого як конічна оправка, до більшого внутрішнього та зовнішнього діаметрів.

8. Процес за будь-яким з попередніх пунктів, який відрізняється тим, що зварений шов перевіряється за допомогою пристрою, який є вбудованим у внутрішню труболовку як цілісна її частина або який є комплектуючим, що знаходиться у своєму окремому корпусі.

9. Процес за будь-яким з попередніх пунктів, який відрізняється тим, що сили стискання, які потребуються для завершення процесу ковальського зварювання, створюються захватними елементами, змонтованими на внутрішній труболовці.

10. Процес за будь-яким з попередніх пунктів, який відрізняється тим, що нагрівання для кування та/або теплової обробки після зварювання здійснюється з використанням нагрівального пристрою, вбудованого у внутрішню труболовку.

11. Процес за будь-яким з попередніх пунктів, який відрізняється тим, що труби є частиною обсадної колони, в той час як бурильний вузол та труби, з'єднані шляхом ковальського зварювання, утворюють колону з труб, яка несе розширювальне бурове долото та поступово подовжується шляхом ковальського зварювання установленням труби на верх колони з труб, причому колона труб залишається у пробуреній свердловині як обсадна колона після завершення операцій буріння.

12. Процес за будь-яким з попередніх пунктів, який відрізняється тим, що захисний газ містить водень.

13. Колона труб, яка складається з багатьох труб, торці яких з'єднані один з одним способом ковальського зварювання, згідно з будь-яким попереднім пунктом, причому торці труб мають повністю мартенситні структури.

14. Колона труб за п. 13, яка відрізняється тим, що труби є нафтопромисловими трубами, такими як нафтогазопромислові та трубопровідні трубчасті конструкції.

Текст

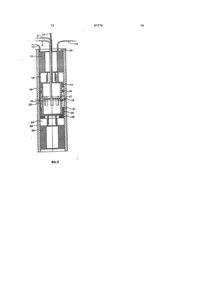

1. Процес ковальського зварювання торців труб, в якому торці труб нагріваються до заздалегідь визначеної температури вище 1200 градусів Цельсія та оточуються неокислювальним та/або відновлювальним захисним газом, коли торці труб стискаються разом, причому процес містить охолодження торців, зварених за допомогою ковальського зварювання від вказаної температури вище 1200 до 600 градусів Цельсія або нижче протягом 3 хвилин після ковальського зварювання, який відрізняється тим, що внутрішні та/або зовнішні торці труб поміщають у герметичну камеру, в яку вводять захисний газ протягом фази нагрівання та процесу ковальського зварювання, в яку подають середовище для загартовування протягом фази охолодження. 2. Процес за п. 1, який відрізняється тим, що труби, які з'єднані шляхом ковальського зварювання, виготовлені з високосортової сталі з великим вмістом вуглецю і охолоджуються від 2 (19) 1 3 81774 4 та/або теплової обробки після зварювання здійснюється з використанням нагрівального пристрою, вбудованого у внутрішню труболовку. 11. Процес за будь-яким з попередніх пунктів, який відрізняється тим, що труби є частиною обсадної колони, в той час як бурильний вузол та труби, з'єднані шляхом ковальського зварювання, утворюють колону з труб, яка несе розширювальне бурове долото та поступово подовжується шляхом ковальського зварювання установленням труби на верх колони з труб, причому колона труб залишається у пробуреній свердловині як обсадна колона після завершення операцій буріння. 12. Процес за будь-яким з попередніх пунктів, який відрізняється тим, що захисний газ містить водень. 13. Колона труб, яка складається з багатьох труб, торці яких з'єднані один з одним способом ковальського зварювання, згідно з будь-яким попереднім пунктом, причому торці труб мають повністю мартенситні структури. 14. Колона труб за п. 13, яка відрізняється тим, що труби є нафтопромисловими трубами, такими як нафтогазопромислові та трубопровідні трубчасті конструкції. Цей винахід стосується процесу ковальського зварювання конструкцій з труб. Ковальське зварювання включає нагрівання по колу торців труб, які повинні з'єднуватись, та наступне їх стискання разом, щоб утворити металургійний зв'язок. Можна застосовувати ι велику кількість способів нагрівання, для того щоб створити металургійний зв'язок. Способи нагрівання можуть включати електричне, електромагнітне, індукційне, інфрачервоне нагрівання, іскрове та/або нагрівання тертям або комбінацію цих та інших способів нагрівання. Використовуваний у цьому описі термін "ковальське зварювання" охоплює всі способи, які містять нагрів по колу кінців труб, та наступне металургійне з'єднання нагрітих торців труб, включаючи зварювальні способи, що, в основному, відомі як дифузійне зварювання або зварювання плавленням, зварювання тертям, та/або стикове зварювання за допомогою опору. З [патентів США 4,566,625; 4,736,084; 4,669,650 та 5,721,413], виданих Per H. Мое відомо, що може бути корисним продування торців труб саме перед та протягом процесу ковальського зварювання за допомогою відновлювального продувного газу, такого як водень або монооксид вуглецю, у такий спосіб, що видаляються оксиди з поверхні нагрітих торців труб, та досягається металургійний зв'язок з мінімальною кількістю неоднорідностей. З [патентів США 2,719,207 та 4,728,760] також відомо застосування невибухових сумішей газу, що містять 95% за об'ємом переважно інертного газу, такого як аргон, азот та/або гелій та близько 5% за об'ємом відновлювального газу, такого як водень та/або монооксид вуглецю для стикового зварювання оплавленням та індукційного стикового зварювання. На підставі експериментів з'ясовано, що спосіб ковальського зварювання здатен утворювати високоякісний металургійний зв'язок між торцями труб, особливо якщо торці труб обдуваються відновлювальною газовою сумішшю протягом процесу зварювання. Метою цього винаходу є подальше удосконалення ковальського зварювання трубних конструкцій у такий спосіб, щоб одержати поліпшену якість з'єднання, яке отримане ковальським зварюванням. Короткий опис суті винаходу Згідно з цим винаходом, торці труб нагріваються до заздалегідь визначеної температури вище 1200°С та оточуються захисним газом, що містить водень, коли торці труб стискаються разом, після чого зварені ковальським зварюванням кінці труб швидко охолоджуються від вказаної температури вище 1200 до майже 600 градусів Цельсія протягом трьох хвилин після процесу ковальського зварювання. За вибором, труби, зварені шляхом ковальського зварювання, містять високовуглецеву сортову сталь та охолоджуються 1200°С до майже 600°С протягом однієї хвилини після процесу ковальського зварювання. У кращому варіанті здійснення винаходу труби, з'єднані шляхом ковальського зварювання, охолоджуються промиванням торців труб холодним рідким азотом, гелієм, аргоном або рідким діоксидом вуглецю. Спосіб ковальського зварювання можна використовувати для з'єднання великої кількості сталей та сплавів, включаючи нержавіючі сталі та трубопровідні сталі. Спосіб, згідно з цим винаходом, особливо прийнятний для з'єднання нафтогазопромислових та трубопровідних трубчастих конструкцій (OCTG), для яких часто вимагається контрольоване охолодження та/або температурна обробка після зварювання, яка повинна виконуватись у віддалених місцевостях. OCTG, загалом, виробляються з групи сталей, що придатні для використання як обсадних колон у свердловинах та експлуатаційних, насоснокомпресорних колон у нафтовидобувній промисловості та класифікуються згідно з міжнародним стандартом ISO 11960 та стандартом США API 5CT. За виключенням двох сортів сталей, які містять значні кількості хрому, ці матеріали є вуглецевими сталями. Історично, труби OCTG з'єднувались шляхом використання різьбових з'єднань, і це знімало будь-які вимоги щодо їх зварювання. Як наслідок, високоміцні матеріали для труб OCTG мають 5 відносно високі рівні вуглецю та марганцю і розглядаються як такі, що не здатні зварюватись з використанням звичайної технології зварювання шляхом розплавлення. Однак ці матеріали можуть зварюватись з використанням способів ковальського зварювання, таких як зварювання у середовищі захисного газу, зварювання тертям та стикове зварювання шляхом оплавлення, тому що вони є процесами, що здійснюються над твердими тілами, в яких відбувається з'єднання об'єктів за відносно низьких температур. На жаль, металургія сортів високовуглецевої сталі потребує, щоб були здійснені спеціальні кроки, які часто необхідні, для того щоб дати змогу утворитись кращій комбінації властивостей після ковальського зварювання, особливо у відношенні до ударних властивостей. Загалом, контрольоване швидке охолодження зварених торців труб буде мінімізувати зону впливу нагрівання та буде забезпечувати те, що прийнятні властивості досягаються слідом за ковальським зварюванням. На додаток, висуваються особливі вимоги для тих способів зварювання, що мають місце у сухому відновлювальному газі або у газових сумішах (наприклад, ковальське зварювання у захисному активному газі), щоб забезпечити, що зона зварювання підтримується вільною від води та важких вуглеводнів. Це обмежує використання швидко охолоджуючих рідин на базі традиційної води та масла в конкретному застосуванні та потребує альтернативного швидко охолоджуючого середовища. Коли високовуглецеві сталі охолоджуються від точки повністю аустенітного стану (наприклад, температури зварювання) у повітрі, вони схильні до того, щоб прийняти структуру, що містить мартенсит з малою кількістю відносно крихкого бейніту. Така структура може бути прийнятною стосовно характеристик міцності та гнуття сталі, але має низьку ударотривкість. Щоб запобігти утворенню будь-якої з відносно крихких фаз, необхідно швидко охолодити сталь з повністю аустенітної структури (зазвичай, 900 -700°С, в залежності від сорту сталі, яка використовується) до, приблизно, 300°С протягом короткого часу, зазвичай однієї хвилини. Протягом виробництва труб OCTG одержання вмісту високих рівнів вуглецю, є стандартною практикою покращення механічних властивостей шляхом нагрівання для отримання повністю аустенітної області та різкого охолодження у ванні з водою, що піддається примусовій циркуляції, для того щоб одержати повністю мартенситну структуру. Ця обробка виконується за умов нагрівання при температурі близько 600°С протягом заздалегідь визначеного часу, часто декількох годин, щоб виробити помірно мартенситну структуру з достатніми та прийнятними властивостями. Цей процес називається загартовуванням та відпуском (Q&T). Цей винахід розв'язує проблему вимог теплової обробки та обладнання для утворення зварених швів у високоміцних високовуглецевих сталях для OCTG з прийнятними ударними властивостями. Можуть використовуватись 81774 6 декілька варіантів внутрішньої труболовки, що вставляється у внутрішню порожнину труб у зоні зварювання, для керування процесом охолодження торців труб, зварених шляхом ковальського зварювання, в залежності від,сорту сталі труб та конкретних умов зварювання. Крім того, внутрішня труболовка може застосовуватись для різних інших функцій, таких як вирівнювання труб, ущільнення внутрішньої порожнини труб у зоні зварювання та для контролю якості звареного шва за допомогою електромагнітної акустичної (зддодої) передачі (ЕМАТ) або у інший спосіб автоматизованої перевірки звареного шва. Вода, масло, охолоджуючі середовища на основі води та масел можуть використовуватись для загартовування зі способами ковальського зварювання, такими як зварювання стиків шляхом оплавлення та різноманітними засобами зварювання тертям, які не потребують сухого зварювального середовища. У специфічних застосуваннях, таких як на бурових платформах, звичайні бурові розчини, такі як глиноземний розчин та соляний розчин також можуть використовуватись як середовище для загартовування. З процесами, де потребується сухе середовище, ці засоби можуть також використовуватись, при умові виконання внутрішнього загартовування. Однак, якщо товщина стінки є понад 5 мм, коли потребується також зовнішнє загартовування, вони не є ідеальними, тому що можуть гальмувати процес зварювання, так як зона зварювання мае бути сухою і треба її висушити, або потребують другої зварювальної станції, щоб уникнути забруднення зварювальної станції, або потребують автономного обладнання для загартовування, для того щоб запобігти забрудненню зони зварювання, і все це може бути складним для практичної реалізації. Для того щоб уникнути цих перепон, може використовуватись альтернативне гартівне середовище. Воно включає гелій, азот, аргон та інші незаймисті, летючі суміші, що будуть швидко випаровуватись після використання, або їх різноманітні комбінації. Короткий опис фігур Кращі варіанти здійснення цього процесу згідно з винаходом, будуть описані більш детально з посиланням на фігури, що супроводжують їх, на яких: на Фіг.1 наведено схематичний поперечний розріз зовнішньої камери з захисним газом, в якій охолоджуюча рідина вводиться протягом фази охолодження після процесу ковальського зварювання; та' на Фіг.2 наведено поздовжній розріз внутрішньої труболовки, через яку речовина для охолодження вводиться у напрямку зварених торців труб після процесу ковальського зварювання. Докладний орис сут| винаходу У своєму найпростішому варіанті, загартовування звареного шва in-situ може мати місце ззовні з використанням манжети 7А, 7В, що 7 розкривається, як наведено на Фіг.1 з використанням середовища для загартовування, такого як рідкий азот, аргон, діоксид вуглецю або водний розчин. Манжета 7А, 7В, яка наведена на Фіг.1, виробляється з шарнірними кріпленнями 3 та внутрішнім діаметром, який відповідає зовнішньому діаметру (OD) труби. Манжета 7А, 7В, таким чином, утворює роз'ємне кільце, яке, коли з'єднане, буде повністю охоплювати зону зварювання труби та закріплятись круг неї за допомогою кріплення 1. При роботі зона зварювання повністю охоплюється цим роз'ємним кільцем, яке кріпиться за допомогою кріплення 1, постачання середовища для загартовування досягається через патрубок 4, а подавання усередину кільцевої манжети 7А, 7В здійснюється шляхом відкривання вентиля 2. Середовище для загартовування циркулює по кільцевій роз'ємній манжеті 7А, 7В, поки не досягне екрануперегородки 5, де рідина виходить через зливний отвір 6. Ця кільцева роз'ємна манжета 7А, 7В застосовується з запуском охолодження якомога швидше після зварювання та у будь-якому випадку, перед тим, як зона зварювання може охолодитись до температури утворення аустеніту у сталі, що з'єднується за допомогою зварювання (зазвичай, від 900 до 700°С, в залежності від вмісту вуглецю). Кільцева роз'ємна манжета 7А, 7В, може бути об'єднаною з камерою захисного газу або ковпаком, в яку відновлювальний захисний газ, що містить близько 95% за об'ємом азоту та близько 5% за об'ємом водню може вводитись протягом процесу ковальського зварювання або об'єднаною з механізмом нагрівання, за умови невеликої модифікації. Для труб з більшою товщиною стінок, де швидкість охолодження може значно змінюватись при проходженні крізь стінку, може потребуватись використання зовнішнього загартовування разом з внутрішнім загартовуванням з використанням внутрішньої труболовки 30, як наведено на Фіг 2. Це принципово залежить від металургійних параметрів самої сталі, особливо, за вмістом вуглецю, та середовища для загартовування, яке застосовується. Для стандартних матеріалів OCTG наскрізне (через стінку) охолодження до, приблизно, 300°С найкраще, щоб було виконане протягом 1 хвилини. Для деяких застосувань, таких як тонкостінна труба та низьковуглецева сталь, можливо загартовувати сталь від повністю аустенітної структури до повністю мартенситної, використовуючи внутрішню труболовку 30, як наведено на Фіг.2, у якості альтернативної зовнішньому загартовуванню, як наведено на Фіг.1. Надалі, для більш тонких сталевих секцій та сталей, з високим вмістом вуглецю необхідно використовувати комбінацію внутрішнього та зовнішнього загартовування, для того щоб забезпечити однорідне та швидке охолодження крізь стінку труби. 3030 вставляється у внутрішню порожнину верхньої труби 15 та нижньої труби 25 в зоні 81774 8 торців труб 19, зварених шляхом ковальського зварювання. Труболовка 30 може містити сукупність елементів, які можна використовувати сумісно або кожний окремо. Основними елементами труболовки 30, які наведені на Фіг.2, є підвісний трос 27 для розвертання та повернення, а також лінії даних та живлення; шланги-патрубки 8, 9 подавання та випускання захисної та/або охолоджуючої рідини, шланги 10, 11 для подавання та зливання гідравлічної рідини, розширювані захватні елементи 12, 26, елементи стискання 13, 24, для того щоб стягти верхню та нижню секції труболовки 30 разом та забезпечити осьову кувальну силу, ЕМАТ-вузли діагностики 14, 22, надувні газові ущільнюючі елементи 16, 22, для того щоб надати можливість ізолювання зони зварювання 19 для продування неокислювальним та/або відновлювальним захисним газом, випускні сопла 17 для продування газу та/або охолоджуючої рідини зсередини труби та зворотні сопла 18 для захисного газу та/або охолоджуючої рідини. Внутрішня труболовка 30 містить феритові бруски 20, для того щоб забезпечити додатковий контроль за параметрами нагрівання струмом високої частоти та індукційним нагріванням, та індуктивна котушка 23 для подавання тепла для обробки під час ковальського зварювання та/або після нього шляхом теплової обробки. Слід зазначити, що не всі з вказаних елементів можуть обов'язково включатись в конструкцію кожної труболовки 30, але будь-яка комбінація з цих елементів, описаних вище, є можливою. Крім того, альтернативні нагрівальні елементи, які містять пари контактів, що розташовані вище та нижче зони зварювання 19 для нагрівання з використанням, наприклад, опору, є необов'язковими елементами. Для деяких формам ковальського зварювання внутрішня труболовка буде потребувати додаткового обладнання, для того щоб полегшити досягнення таких цілей, як забезпечення продувного газу, вирівнювання положення труб, локалізації тиску, а також впливу на процес нагрівання і т. ін., разом з вимогами подавання середовища для загартовування. Більш детально це описано нижче. Внутрішня труболовка 30 може використовуватись у горизонтальному положенні, для трубопроводів/трубних конструкцій, або вертикально, всередині обсадної колони свердловини та трубопроводу. Вона може розташовуватись у верхній трубі 15, до того як труба 15 переміститься на торець нижньої труби 25 у позицію для зварювання або вставлятися у внутрішню порожнину вирівняних труб 15,25 якраз перед зварюванням. Труболовка 30 звисає з підвісного тросу 27 для встановлення та повернення, який протягується крізь верхню трубу 15, яка повинна зварюватись. Один кінець шлангів-патрубків 8, 9 подавання та випускання рідини закінчується ззовні верхньої труби 15 у пристрої, який забезпечує подавання охолоджуючого середовище та/або середовища захисного газу 9 через насос, а другий кінець кріпиться всередині циліндричного корпусу труболовки 30, який, для деяких форм ковальського зварювання, таких як зварювання в середовищі захисного активного газу та зварювання стиків шляхом оплавлення потребує бути неметалічним. Труболовка 30 має розмір такий, щоб проходити крізь труби 15, 25, які були з'єднані. Труболовка 30 має розміщені на рівних відстанях охолоджуючі сопла 18, які вставлені вздовж центральної порції труби, в якій розміщені феритні бруски 20. Кількість та розмір сопел 18 залежить від розміру корпусу, який визначається вутрішнім діаметром ID труб 15, 25, які з'єднані, охолоджуючим середовищем та продуктивністю насоса. Захватні елементи 12, 26 по обидві боки труболовки 30 забезпечують те, що вона залишається приблизно на рівних відстанях від стінок труби. Одразу ж як ковальське зварювання було виконане, середовище для загартовування закачується через шланг 8 та виходить через сопла 18, щоб .швидко охолодити зону зварювання. Якщо необхідно, це виконується одночасно з зовнішнім загартовуванням за допомогою роз'ємної манжети 7А, 7В, наведеної на Фіг.1. Ця труболовка 30 може виконувати декілька функцій, коли використовується в поєднанні з процесами ковальського зварювання, такими як постачання продувного газу для поліпшення якості звареного шва, необов'язкове ущільнення низького тиску для герметизації зони зварювання та наступного постачання середовища для загартовування для покращення механічних властивостей. Продувний газ може бути неокислювальним або невибуховим відновлювальним газом, який містить близько 95% за об'ємом азоту та близько 5% за об'ємом водню. Неокислювальні гази можуть потребуватись, коли застосовується зварювання стиків оплавленням, ковальське зварювання з індукційним нагріванням, зварювання тертям або комбінація цих методів, таких як, наприклад, термокінетичне зварювання. Відновлювальний газ або газова суміш можуть потребуватись, коли застосовується захисний активний газ в ковальському зварюванні або, наприклад, в ковальському зварюванні з індукційним нагріванням. Феритні бруски 20 служать для покращення нагрівального ефекту індукційного та резистивноіндукційного нагрівання. Зовнішня охолоджуюча роз'ємна манжета 7А, 7В, яка наведена на Фіг.1, та внутрішня труболовка 30, що наведена на Фіг.2 є достатніми для ряду зварювальних процесів, таких як зварювання тертям, зварювання стику оплавленням, зварювання у середовищі активного захисного газу і т. ін., тобто тоді, коли потребується теплова обробка після процесу зварювання. Нагрівання з метою відпускання може виконуватись зсередини труби, ззовні труби або у поєднанні цих двох способів. Комбіноване нагрівання може бути особливо ефективним у 81774 10 випадку товстостінної труби (товщина стінки труби >5 мм). Коли б не виконувалась операція відпускання в небезпечній зоні, необхідно забезпечити відповідні умови техніки безпеки. Це може досягатись використанням різних добре відомих способів, таких як постачання незаймистого пластового газу та використання герметично ущільненої камери захисного газу з подвійними стінками у вибухобезпечному виконанні. Внутрішня труболовка 30, що наведена на Фіг.2, може мати вбудовану індукційно-нагрівальну котушку 23, що розташована по центру над зоною зварювання та яка живиться від центрального кабелю. Там, де труболовка 30 включає компоненти, такі як інжекційні сопла 18 та/або феритові бруски 20, то індукційна котушка 23 може бути змонтована у вторинному корпусі та переміщена у положення над зоною зварювання одразу ж перед використанням. Властивість відносно добре проникаючого крізь стінку індукційного нагрівання надає змогу виконувати відпускання повністю мартенситної структури за порівняно короткий час, зазвичай, не довше ніж 4 хвилини, в залежності від певної металургії у зоні зварювання. Додаткова зовнішня котушка нагрівання (не показана), яка є добре відомою з літератури технологією, може бути розташована у центрі над зоною зварювання 19 з використанням елементівпрокладок, як це зазначено, та підключена до живлення, щоб дати можливість виконати процес відпускання. Зовнішня котушка нагрівання може містити роз'ємне кільце, вставлене в роз'ємну манжету 7А, 7В, яка наведена на Фіг.1, або може містити котушку, що повністю охоплює круговий шов. Там, де близькість котушки до металічної арматури по колу зварювальної станції, може викликати надмірний нагрів, тоді котушка розташовується на деякій невеликій відстані від зварювальної станції. Коли виконується зварювання в герметичній камері, яка утворена манжетою 7А.7В, що містить захисні гази, які є неокислювальними або відновлювальними, тоді бажано розташовувати котушку всередині цієї камери. Властивість відносно доброго проникання крізь стінки індукційного нагрівання дає змогу виконувати процес відпускання повністю мартенситної структури за порівняно короткий час, зазвичай, не більше, ніж 4 хвилини, в залежності від властивостей металургійного процесу у зоні зварювання. Для товстостінних труб 15, 25 може бути прийнятним нагрівання із застосуванням комбінації внутрішніх та зовнішніх котушок у внутрішній труболовці 30 та зовнішній роз'ємній манжеті 7А, 7В, для того щоб забезпечити рівномірне нагрівання через стінки труби. У цьому варіанті котушки живляться як незалежно, так і одночасно. Внутрішня труболовка 30, що наведена на Фіг.2, може мати контакти нагрівання за допомогою опору (не показані), розташовані по колу вздовж периферії на рівних відстанях вище 11 та нижче зони зварювання 19. Струм, зазвичай, 400 А, проходить між цими контактами через центральний кабель, щоб здійснити нагрівання через електричний опір. Нагрівання контролюється оптичним або контактним пірометром, розташованим всередині або ззовні труби таким чином, що він включений до електричного ланцюгу, який регулює величину струму, що проходить крізь контакти. Там, де труболовка 30 містить компоненти, такі як інжекційні сопла 18 та/або феритові бруски 20, контакти опору будуть змонтовані у вторинному корпусі, що прикріплений до первинного корпусу та переміщується в позицію над зоною зварювання 19 одразу ж перед використанням. Властивість відносно доброго проникнення крізь стінки індукційного нагрівання дає змогу виконувати процес відпускання повністю мартенситної структури за порівняно короткий час, зазвичай, не більше, ніж 4 хвилини, в залежності від властивостей металургійного процесу у зоні зварювання 19. За вибором, зовнішні електричні контакти можуть розташовуватись вище та нижче зварювальної зони 19 в конфігурації, описаній на Фіг.2. Там, де зовнішніх контактів до металічної арматури по колу зварювальної станції може викликати надмірний нагрів, тоді контакти розташовується на деякій невеликій відстані від зварювальної станції і переміщуються у необхідну позицію як тільки і коли це потрібно. Коли зварювання виконується в герметичній камері, що містить захисні гази, які є неокислювальними або відновлювальними, тоді бажано розташовувати котушку всередині цієї камери. Властивість відносно доброго проникнення крізь стінки індукційного нагрівання дає змогу виконувати процес відпускання повністю мартенситної' структури за порівняно короткий час, зазвичай, не більше, ніж 4 хвилини, в залежності від властивостей металургійного процесу у зоні зварювання. Для товстих стінок труб 15, 25 може бути найбільш прийнятним те, що при нагріванні торців труб 19, застосовується комбінація внутрішніх та зовнішніх контактів, щоб забезпечити рівномірне нагрівання через стінку труби. У цьому варіанті обидва набори контактів живляться роздільно та одночасно. Деякі застосування зварених труб вимагають неруйнівного тестування звареного шва перед їх використанням. В цих застосуваннях датчикизонди для перевірки 14, 22, такі як звичайний ультразвуковий, ЕМАТ та інші датчики можуть вбудовуватись у внутрішню труболовку 30, як прийнятні. Може бути корисним для деяких матеріалів, що зварені шляхом ковальського зварювання, бути підданими тепловій обробці перед використанням, для того щоб покращити їх механічні та корозійні властивості. У цих прикладах пристрій нагрівання, такий як нагрівальна котушка 23, що наведена на Фіг.2, може вбудовуватись у корпус труболовки або додаватись, як комплектуюче обладнання в 81774 12 додатковому корпусі. Зокрема, з трубами меншого діаметра 15, 25 цей нагрівальний пристрій може використовуватись як первинний нагрівальний пристрій для ковальського зварювання. За деяких обставин, особливо з трубами великого діаметра, захватні засоби та засоби стискання 12,14,22,26 також можуть вбудовуватись у внутрішню труболовку 30. Така компоновка має перевагу у тому, що додатковий зовнішній пристрій, такий як роз'ємна манжета 7А, 7В, що наведена на Фіг.1, не потребується, так що труболовка 30 може застосовуватись для ковальського зварювання труб у свердловині. 13 81774 14

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for controlled cool down of forge welded tubular ends and tubular ends connected by this process

Автори англійськоюAnderson Mark Wilson, Cole Anthony Thomas, Dimitriadis Klisthenis, Vollebregt Jan Erik, Zijsling Djurre Hans

Назва патенту російськоюПроцесс кузнечной сварки торцов труб и колонна труб, торцы которых соединены этим процессом

Автори російськоюАндерсон Марк Вилсон, Коул Энтони Томас, Димитриадис Клистенис, Воллебрегт Ян Эрик, Зийслинг Дйюрре Ганс

МПК / Мітки

МПК: B23K 20/00, B23K 20/02, B23K 13/00

Мітки: процес, ковальського, яких, з'єднані, колона, торців, торці, процесом, труб, зварювання, цим

Код посилання

<a href="https://ua.patents.su/7-81774-proces-kovalskogo-zvaryuvannya-torciv-trub-ta-kolona-trub-torci-yakikh-zehdnani-za-cim-procesom.html" target="_blank" rel="follow" title="База патентів України">Процес ковальського зварювання торців труб та колона труб, торці яких з’єднані за цим процесом</a>

Попередній патент: Спосіб синтезу сполук 1,3,4,5-тетрагідро-2н-3-бензазепін-2-ону і застосування їх у синтезі івабрадину і його адитивних солей з фармацевтично прийнятною кислотою

Наступний патент: Водна аерозольна композиція антихолінергічного засобу для інгаляції

Випадковий патент: Ґрунтоущільнюючий механізм