Спосіб гартування кілець підшипника кочення та підшипник кочення

Номер патенту: 101440

Опубліковано: 25.03.2013

Автори: Сімсон Едуард Альфредович, Прево Іван Дмитрович, Проценко Юрій Васильович, Гіршфельд Анатолій Мусійович

Формула / Реферат

1. Спосіб гартування сталевого підшипника кочення, що включає попереднє гартування матеріалу його кілець з наступним індукційним нагріванням щонайменше частини матеріалу кілець та їх охолодженням, який відрізняється тим, що як попереднє гартування здійснюють об'ємне гартування кілець сталі зі складом, що містить С 0,95-1,05 мас. %, Si 0,15-0,3 мас. %, Μn 0,15-0,3 мас. %, Cr 0,35-0,5 мас. %, Ni, Сu не більше 0,3 мас. %, Ρ, S не більше 0,3 мас. % та Fe шляхом її нагрівання до температури 830-870°С і витримки загальним часом не менше 1 години з наступним охолодженням, а індукційне гартування здійснюють шляхом нагрівання поверхневого шару кільця струмом високої частоти при загальній тривалості нагрівання 15-50 секунд до температури 820-1050°С з наступним охолодженням протягом 4-10 секунд до температури нижче температури початку мартенситного перетворення з наступним доохолодженням протягом 30-60 секунд до температури навколишнього середовища.

2. Спосіб за п. 1, який відрізняється тим, що попереднє об'ємне гартування здійснюють до отримання структурної складової трооститу.

3. Спосіб за п. 1, який відрізняється тим, що попереднім об'ємним гартуванням зміцнюють матеріал серцевини кілець до твердості 32-44 HRC.

4. Спосіб за п. 1, який відрізняється тим, що індукційним гартуванням зміцнюють матеріал поверхневого шару кілець до твердості 61-64 HRC.

5. Спосіб за п. 1, який відрізняється тим, що індукційне гартування щонайменше частини матеріалу кілець здійснюють струмом високої частоти 60-200 кГц при питомій потужності індуктора 0,1-0,5 кВт на 1 см2 поверхні кільця.

6. Спосіб за п. 1, який відрізняється тим, що перед індукційним гартуванням здійснюють додаткову термообробку шляхом високого відпуску.

7. Спосіб за п. 1, який відрізняється тим, що індукційне гартування щонайменше частини матеріалу кілець здійснюють в послідовності зовнішня - внутрішня поверхня кільця підшипника кочення.

8. Спосіб за п. 1, який відрізняється тим, що індукційне гартування щонайменше частини матеріалу кілець здійснюють в послідовності внутрішня - зовнішня поверхня кільця підшипника кочення.

9. Спосіб за п. 1, який відрізняється тим, що індукційне гартування щонайменше частини матеріалу кілець здійснюють одночасно по внутрішній та зовнішній поверхнях кільця.

10. Сталевий підшипник кочення, що містить зовнішнє та внутрішнє кільця з доріжками кочення, та розміщені між ними тіла кочення, який відрізняється тим, що доріжка кочення щонайменше одного з кілець має поверхневий шар зі структурою матеріалу - мартенсит, при цьому матеріал серцевини кільця має структуру - троостит.

11. Підшипник за п. 10, який відрізняється тим, що глибина загартованого поверхневого шару зі структурою матеріалу - мартенсит, складає d = (0,05-0,2) · s, де s - товщина стінки кільця.

12. Підшипник за п. 10, який відрізняється тим, що твердість поверхневого шару доріжки кочення зі структурою матеріалу - мартенсит складає 61-64 HRC.

13. Підшипник за п. 10, який відрізняється тим, що твердість серцевини кільця зі структурою матеріалу - троостит складає 32-44 HRC.

14. Підшипник за п. 10, який відрізняється тим, що як матеріал кілець використана сталь зі складом, що містить С 0,95-1,05 мас. %, Si 0,15-0,3 мас. %, Μn 0,15-0,3 мас. %, Cr 0,35-0,5 мас. %, Ni, Cu не більше 0,3 мас. %, Ρ, S не більше 0,3 мас. % та Fe.

15. Підшипник за п. 10, який відрізняється тим, що як матеріал тіла кочення використана сталь зі складом, що містить С 0,95-1,05 мас. %, Si 0,15-0,3 мас. %, Μn 0,15-0,3 мас. %, Cr 0,35-0,5 мас. %, Ni, Cu не більше 0,3 мас. %, Ρ, S не більше 0,3 мас. % та Fe.

16. Підшипник за п. 15, який відрізняється тим, що тіло кочення виконано у вигляді циліндричного ролика.

17. Підшипник за п. 15, який відрізняється тим, що тіло кочення виконано у вигляді конічного ролика.

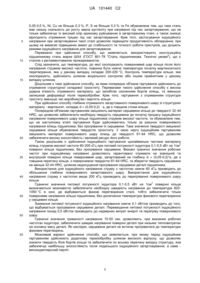

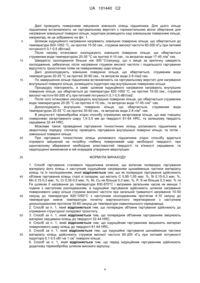

Текст

Реферат: Винахід належить до галузі машинобудування, зокрема до способу гартування кілець підшипників кочення, що експлуатуються на залізничному транспорті (буксових, мотор-осьових, редукторних вагонних та локомотивних підшипників кочення), а саме - роликових підшипників. Спосіб гартування сталевого підшипника кочення включає попереднє гартування матеріалу кілець з наступним індукційним нагріванням щонайменше частини матеріалу кілець та їх охолодженням, як попереднє гартування здійснюють об'ємне гартування для сталі зі складом, що містить С 0,95-1,05 мас. %, Si 0,15-0,3 мас. %, Μn 0,15-0,3 мас. %, Cr 0,35-0,5 мас. %, Ni, Cu не більше 0,3 мас. %, Ρ, S не більше 0,3 мас. % та решта - Fe шляхом її нагрівання до температури 830-870°С і витримки загальним часом не менше 1 години з наступним охолодженням, а індукційне гартування здійснюють шляхом нагрівання поверхневого шару кільця струмом високої частоти при загальній тривалості нагріву 15-50 секунд до температури 820-1050°С з наступним охолодженням протягом 4-10 секунд до температури нижче температури початку мартенситного перетворення з подальшим доохолодженням протягом 3060 секунд до температури навколишнього середовища. Сталевий підшипник кочення містить зовнішнє та внутрішнє кільця з доріжками кочення, та розміщені між ними тіла кочення, при UA 101440 C2 (12) UA 101440 C2 цьому доріжка кочення щонайменше одного з кілець має поверхневий шар з мартенситною структурою, при цьому серцевина кільця має трооститну структуру. Винахід забезпечує підвищення твердості поверхневого шару кілець товщиною менше 14 мм до 61-64 HRC, а твердість основного тіла кільця підтримують на рівні 32-44 HRC. UA 101440 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до галузі машинобудування, зокрема до способів гартування кілець підшипників кочення, що експлуатуються на залізничному транспорті (буксових, мотор-осьових, редукторних вагонних та локомотивних підшипників кочення), зокрема роликових підшипників, з використанням технології поверхневого зміцнення при індукційному нагріванні, та може бути використано в підшипниковій промисловості при виробництві деталей підшипників, зокрема зовнішніх кілець. Відомий спосіб гартування кілець роликового підшипника [а. с. СРСР № 1257105, опубл. 15.09.1986, МПК C21D 9/06], що включає індукційне нагрівання кілець та їх охолодження. Вказаний спосіб може бути використано лише для гартування кілець великогабаритних підшипників кочення. Використання даного способу при зміцненні кілець підшипника, які мають складний перетин з мінімальною товщиною стінки деталі менше ніж 14 мм, неможливе внаслідок того, що при індукційному нагріванні поверхні деталі, яке має незначну товщину стінки, через тонкостінність деталі відбувається тепловіддача як від поверхні, так і вглиб деталі, її наскрізне прогрівання та прожарювання, що призводить до суттєвої зміни твердості по глибині деталі та наскрізного прожарювання. Відомий спосіб гартування кілець роликового підшипника [а. с. СРСР № 260667, опубл. 07.09.1982, МПК C21D 1/78], що включає індукційне нагрівання кілець та їх охолодження. Недоліком відомого способу є те, що отримання поверхневого зміцненого шару кільця підшипника, що має високу твердість, та серцевини - зміцненої з пониженою твердістю та достатньою в'язкістю, здійснюють за допомогою самовідпуску при гартуванні за один прохід. Для тонкостінних (до 14 мм.) деталей сформувати такий розподіл шарів неможливо, внаслідок досягнення їх повної прожарюваності. Відомий спосіб гартування тонкостінних кілець роликового підшипника за а. с. СРСР № 1475932 (опубл. 30.04.1989, МПК C21D 1/06, 1/60), що включає індукційне нагрівання кілець та їх охолодження. Недоліком відомого способу є необхідність постійного контролю температури при охолодженні деталі, що обумовлюється різною інтенсивністю охолодження для різної температури поверхні кільця підшипника. Також зазначений спосіб потребує використання спреєра складної конструкції. Найбільш близьким за технічною суттю до винаходу, що заявляється є спосіб гартування підшипника кочення та підшипник кочення за японською заявкою JP2007182609 (опубл. 19.07.2009, МПК C21D9/40), що включає попереднє гартування матеріалу кілець з наступним індукційним гартуванням щонайменше частини матеріалу кілець та їх охолодження. Недоліками описаного вище технічного рішення є те, що попереднє гартування здійснюють шляхом цементації/нітроцементації. Застосування вищевказаних операцій вимагає наявності обладнання, що має високу вартість, та збільшує час, необхідний для виготовлення деталі підшипника. В основу винаходу поставлено задачу створення способу гартування тонкостінних кілець роликового підшипника, який забезпечив би можливість отримання поверхнево зміцненого шару зовнішніх кілець залізничного касетного роликового підшипника, виготовлених із сталі, що містить, мас. %: С 0,95-1,05 %, Si 0,15-0,3 %, Μn 0,15-0,3 %, Cr 0,35-0,5 %, Ni, Cu не більше 0,3 %, Ρ, S не більше 0,3 % та Fe, які мають складний перетин з мінімальною товщиною стінки деталі менше ніж 14 мм, при збереженні необхідних властивостей твердості та в'язкості серцевини, та недопущенні виникнення в ній осередків утворення мікротріщин. Ще однією задачею винаходу є створення підшипника кочення, в якому поєднано високу довговічність та надійність кілець конічного роликового підшипника, одночасно з високою економічністю матеріалів, що використовуються, та технологій їх виготовлення. Поставлена задача вирішується тим що, розроблений спосіб гартування кілець роликового підшипника, який включає попереднє гартування матеріалу кілець з наступним індукційним нагріванням щонайменше частини матеріалу кілець та їх охолодженням, який відрізняється тим, що як попереднє гартування здійснюють об'ємне гартування для сталі зі складом, що містить, мас. %: С 0,95-1,05 %, Si 0,15-0,3 %, Μn 0,15-0,3 %, Cr 0,35-0,5 %, Ni, Cu не більше 0,3 %, Ρ, S не більше 0,3 % та Fe шляхом її нагрівання до температури 830-870 °C і витримки загальним часом не менше 1 години з наступним охолодженням, а індукційне гартування здійснюють шляхом нагрівання поверхневого шару кільця струмом високої частоти при загальній тривалості нагріву 15-50 секунд до температури 820-1050 °C з наступним охолодженням протягом 4-10 секунд до температури нижче температури початку мартенситного перетворення з наступним доохолодженням протягом 30-60 секунд до температури навколишнього середовища. Використання під час здійснення способу, що заявляється, як матеріал кілець роликового підшипника сталі зі складом, що містить, мас. %: С 0,95-1,05 %, Si 0,15-0,3 %, Μn 0,15-0,3 %, Cr 1 UA 101440 C2 5 10 15 20 25 30 35 40 45 50 55 0,35-0,5 %, Ni, Cu не більше 0,3 %, Ρ, S не більше 0,3 % та Fe обумовлене тим, що така сталь має низьку схильність до росту зерна аустеніту при нагріванні під час загартовування, що не тільки забезпечує їх високий опір крихкому руйнуванню в загартованому стані, а також знижує вірогідність отримання тріщин під час загартовування. Крім того, застосування індукційного нагрівання при загартовуванні такої сталі дозволяє підвищити продуктивність обладнання, при цьому не вимагає підвищених вимог до стабільності та точності роботи пристроїв, що дозують режими індукційного нагрівання для загартовування. Переважно при здійсненні способу, що заявляється, використовують конструкційну підшипникову сталь марки ШХ4 (ГОСТ 801-78 "Сталь підшипникова. Технічні умови"), що є сталлю з регламентованою прожарюваністю. Слід зазначити, що температура, до якої охолоджують поверхневий шар кільця після його нагрівання струмом високої частоти, повинна бути нижче температури початку мартенситного перетворення, яка у даному випадку складає 200-220 °C. Контроль температури кільця, яке охолоджують, здійснюють шляхом візуального контролю або іншим прийнятним у даному випадку шляхом. Доцільним є таке здійснення способу, за яким попереднє об'ємне гартування здійснюють до отримання структурної складової трооститу. Перевагами такого здійснення способу є висока ударна в'язкість отриманого матеріалу, що запобігає сколенням бортів кілець, та зменшує залишкові деформації після термообробки. Крім того, гартування з отриманням структури троститу зменшує час виробництва і вартість кільця. При здійсненні способу глибина отриманого загартованого поверхневого шару зі структурою матеріалу - мартенсит, складає d = (0,05-0,2) · s, де s товщина стінки кільця. Попереднім об'ємним гартуванням зміцнюють матеріал серцевини кільця до твердості 32-44 HRC, що дозволяє забезпечити необхідну твердість серцевини до початку процесу індукційного нагрівання поверхневого шару кільця підшипника струмом високої частоти, та обумовлене тим, що на наступному етапі гартування буде здійснюватись тільки за рахунок поверхневого нагрівання кілець підшипника, без прогрівання їх серцевини. Таке значення твердості зміцненої серцевини кільця обумовлене твердістю трооститу. У свою чергу індукційним гартуванням зміцнюють матеріал поверхневого шару кілець до твердості 61-64 HRC, що дозволяє забезпечити високу зносостійкість і великий ресурс його роботи. Також доцільним є здійснення індукційного гартування щонайменше частини матеріалу 2 кілець струмом високої частоти 60-200 кГц при питомій потужності індуктора 0,1-0,5 кВт на 1см поверхні кільця підшипника, без прогрівання серцевини. Вказані граничні значення робочих частот при індукційному нагріванні дозволяють гарантовано отримати на зовнішній та внутрішній поверхні кільця поверхневий шар, загартований на глибину d = (0,05-0,2)*s, де s товщина перетину кільця, з поверхневою твердістю 61-64 HRC, та зберегти твердість серцевини не менше 32-44 HRC, шляхом недопущення прогрівання серцевини деталі підшипника. Використання для індукційного нагрівання струму з частотою нижче 60 кГц призводить до збільшення глибини поверхневого загартованого шару. Використання для індукційного нагрівання струму з частотою вище 200 кГц призводить до перегрівання поверхневого шару кільця. 2 Граничні значення питомої потужності індуктора 0,1-0,5 кВт на 1см поверхні кільця визначаються можливістю забезпечити необхідну швидкість нагрівання до температури 8201050 °C в зоні, де відбуваються фазові перетворення сталі, тобто забезпечити тільки поверхневе нагрівання кільця підшипника, без досягнення температури фазового перетворення у серцевині кільця. Зниження питомої потужності індукційного нагрівання нижче 0,1 кВт/см призводить до того, що відбувається прогрівання серцевини деталі. Перевищення питомої потужності індукційного нагрівання понад 0,5 кВт/см призводить до надмірних витрат енергії та перегріву поверхневого шару. Граничні значення тривалості нагрівання 15-50 сек. дозволяють, при вказаних робочих частотах індуктора, забезпечити швидке нагрівання поверхні деталі при низьких тепловитратах на основну масу деталі. Як наслідок, серцевина деталі не встигає прогріватися до температури фазових перетворень. Можливий варіант здійснення способу, що заявляється, при якому перед індукційним гартуванням здійснюють додаткову термообробку шляхом високого відпуску, що дозволяє знизити твердість біля бортів кільця та забезпечити по всьому перетину вихідну структуру, яка забезпечує найбільшу зносостійкість після подальшого індукційного загартовування, а саме високодисперсний перліт. 2 UA 101440 C2 5 10 15 20 25 30 35 40 45 50 55 Переважно поверхневе охолодження зони нагрівання до температури нижче температури початку мартенситного перетворення здійснюють водяним душем температурою 20-35 °C, що дозволяє забезпечити швидкість охолодження вище критичної, яка необхідна для процесу мартенситного перетворення сталі, наприклад, марки ШХ4. 2 Граничні значення часу інтенсивного охолодження 4-10 сек. і витрат води на рівні 17-45 л/м сек. дозволяють забезпечити необхідну швидкість охолодження, вище критичної, забезпечити відвід тепла від поверхневого шару та досягнути його необхідної твердості. На протязі часу до 10 сек. тепло повністю відводиться від поверхні деталей інтенсивним струмом води, зменшення часу нижче 4 сек. не дозволяє отримати необхідну твердість деталі підшипника. Наступне доохолодження до температури навколишнього середовища також здійснюється 2 водяним душем температурою 20-35 °C тривалістю 30-60 сек. з витратами води на рівні 2-8 л/м сек. та необхідне для запобігання самовідпуску кільця. Індукційне гартування кілець підшипника може бути здійснено в послідовності зовнішня внутрішня поверхня кільця підшипника, або внутрішня - зовнішня поверхня кільця підшипника. Також можливе таке виконання способу, що заявляється, коли індукційне гартування щонайменше частини матеріалу кілець здійснюють одночасно по внутрішній та зовнішній поверхнях кільця. Таким чином, можна зазначити, що саме така послідовність операцій при здійсненні способу гартування кілець підшипника кочення, наприклад, роликового підшипника, та також склад сталі, яка використовується при здійсненні способу, та технологічні режими вказаних операцій, при своєму поєднанні дозволяють забезпечити виготовлення кілець підшипників, що мають комплекс необхідних механічних властивостей (високу контактну витривалість, зносостійкість, стійкість до утворення тріщин), дозволяє забезпечити високу циклічну довговічність деталей підшипників кочення при динамічних ударно-вібраційного характеру навантаженнях, стійкість до високої контактної напруги і, як наслідок, можливість їх довгочасної безпечної експлуатації. Використання запропонованого способу також дозволяє підвищити економічність виготовлення підшипників за рахунок зниження витрат на матеріал, що використовується при виробництві кілець підшипників, та витрат на технологічний процес їх виробництва. Інша поставлена задача вирішується тим, що розроблений сталевий підшипник кочення, що містить зовнішнє та внутрішнє кільця з доріжками кочення, та розміщені між ними тіла кочення, при цьому доріжка кочення щонайменше одного з кілець має поверхневий шар зі структурою матеріалу мартенсит, при цьому матеріал серцевини кільця має структуру троостит. Переважно глибина поверхневого шару доріжки кочення зі структурою матеріалу мартенсит складає 1,5-3,5 мм. Також переважно твердість поверхневого шару доріжки кочення зі структурою матеріалу мартенсит складає 61-64 HRC, а твердість серцевини кільця зі структурою матеріалу троостит складає 32-44 HRC. Як матеріал кілець доцільним є використання сталі зі складом, що містить, мас. %: С 0,951,05 %, Si 0,15-0,3 %, Μn 0,15-0,3 %, Cr 0,35-0,5 %, Ni, Cu не більше 0,3 %, Ρ, S не більше 0,3 % та Fe. Як матеріал тіла кочення можливе використання сталі зі складом, що містить С 0,95-1,05 %, Si 0,15-0,3 %, Μn 0,15-0,3 %, Cr 0,35-0,5 %, Ni, Cu не більше 0,3 %, Ρ, S не більше 0,3 % та Fe. Наприклад, може використовуватися сталь марки ШХ4. Можливе таке виконання підшипника, при якому тіло кочення виконано у вигляді циліндричного ролика. Також тіло кочення може бути виготовлене у вигляді конічного ролика. Перелік графічних матеріалів. Фіг. 1 - схематичне зображення конструкції пристрою для гартування кільця підшипника кочення. Фіг. 2 - перетин кільця підшипника з зображенням глибини загартованого шару. На фіг. 1 представлене схематичне зображення конструкції пристрою для гартування (гартувального верстата) кільця підшипника кочення, де зображені кільце 1 підшипника, індуктор 2 та спреєр 3. У даному випадку зображене гартування зовнішньої поверхні кільця. На фіг. 2 показана глибина загартованого шару кільця підшипника, а також розподіл твердості по перетину кільця підшипника, загартованого по зовнішній поверхні для кільця конічного підшипника. Спосіб гартування кілець роликового підшипника здійснюється наступним чином. Спочатку зовнішні кільця підшипника (матеріал - конструкційна підшипникова сталь марки ШХ4 (ГОСТ 801-78 "Сталь підшипникова. Технічні умови"), піддають попередньому об'ємному гартуванню до отримання рівномірного зміцнення кільця до твердості 32-44 HRC. 3 UA 101440 C2 5 10 15 20 25 30 35 40 45 50 55 Далі проводять поверхневе зміцнення зовнішніх кілець підшипника. Для цього кільце підшипника встановлюють на гартувальному верстаті з горизонтальною віссю обертання для нагрівання зовнішньої поверхні кільця, індуктори розміщують над зовнішньою поверхнею кільця, наприклад, як це зображено на фіг. 1. Шляхом індукційного нагрівання нагрівають зовнішню поверхню кільця, що обертається до температури 820-1050 °C, на протязі 15-50 сек., струмом високої частоти 60-200 кГц при питомій потужності 0,1-0,5 кВт/см2. Після нагріву інтенсивно охолоджують зовнішню поверхню кільця, що обертається 2 струменем води температурою 20-35 °C на протязі 4-10 сек., та витратах води 17-45 л/м ·сек. Швидкість охолодження більше ніж 300 °C/секунду, що є вище за критичну швидкість охолодження, забезпечує після нагрівання струмом високої частоти і подальшого гартування відсутність трооститних плям на поверхневому шарі кільця. Далі доохолоджують зовнішню поверхню кільця, що обертається, струменем води температурою 20-35 °C на протязі 30-60 сек., та витратах води 2-8 л/м2 сек. По завершенню кільце підшипника встановлюють на гартувальному верстаті для нагрівання внутрішньої поверхні кільця, розміщують індуктори над внутрішньою поверхнею кільця. Процедуру повторюють, а саме: шляхом індукційного нагрівання нагрівають внутрішню поверхню кільця, що обертається до температури 820-1050 °C, на протязі 15-50 сек., струмом високої частоти 60-200 кГц при питомій потужності 0,1-0,5 кВт/см2. Після чого інтенсивно охолоджують внутрішню поверхню кільця, що обертається струменем 2 води температурою 20-35 °C на протязі 4-10 сек., та витратах води 17-45 л/м ·сек. Доохолоджують внутрішню поверхню кільця, що обертається, струменем води 2 температурою 20-35 °C на протязі 30-60 сек., та витратах води 2-8 л/м ·сек. В результаті термообробка згідно способу отримуємо загартоване кільце, що має товщину поверхнево загартованого шару 1,5-3,5 мм до твердості 61-64 HRC, та залишкову твердість серцевини 32-44 HRC. Можливе також проведення гартування тонкостінних кілець роликового підшипника в зворотному порядку: спочатку проводять гартування внутрішньої поверхні кільця, та потім зовнішньої поверхні кільця. При гартуванні тонкостінних кілець роликового підшипника згідно способу вдається отримати зміцнений на потрібну глибину поверхневий шар необхідної твердості, при одночасному збереженні необхідних властивостей твердості та в'язкості серцевини, та недопущенні виникнення в ній осередків утворення мікротріщин. ФОРМУЛА ВИНАХОДУ 1. Спосіб гартування сталевого підшипника кочення, що включає попереднє гартування матеріалу його кілець з наступним індукційним нагріванням щонайменше частини матеріалу кілець та їх охолодженням, який відрізняється тим, що як попереднє гартування здійснюють об'ємне гартування кілець сталі зі складом, що містить С 0,95-1,05 мас. %, Si 0,15-0,3 мас. %, Μn 0,15-0,3 мас. %, Cr 0,35-0,5 мас. %, Ni, Сu не більше 0,3 мас. %, Ρ, S не більше 0,3 мас. % та Fe шляхом її нагрівання до температури 830-870°С і витримки загальним часом не менше 1 години з наступним охолодженням, а індукційне гартування здійснюють шляхом нагрівання поверхневого шару кільця струмом високої частоти при загальній тривалості нагрівання 15-50 секунд до температури 820-1050°С з наступним охолодженням протягом 4-10 секунд до температури нижче температури початку мартенситного перетворення з наступним доохолодженням протягом 30-60 секунд до температури навколишнього середовища. 2. Спосіб за п. 1, який відрізняється тим, що попереднє об'ємне гартування здійснюють до отримання структурної складової трооститу. 3. Спосіб за п. 1, який відрізняється тим, що попереднім об'ємним гартуванням зміцнюють матеріал серцевини кілець до твердості 32-44 HRC. 4. Спосіб за п. 1, який відрізняється тим, що індукційним гартуванням зміцнюють матеріал поверхневого шару кілець до твердості 61-64 HRC. 5. Спосіб за п. 1, який відрізняється тим, що індукційне гартування щонайменше частини матеріалу кілець здійснюють струмом високої частоти 60-200 кГц при питомій потужності 2 індуктора 0,1-0,5 кВт на 1 см поверхні кільця. 6. Спосіб за п. 1, який відрізняється тим, що перед індукційним гартуванням здійснюють додаткову термообробку шляхом високого відпуску. 4 UA 101440 C2 5 10 15 20 25 7. Спосіб за п. 1, який відрізняється тим, що індукційне гартування щонайменше частини матеріалу кілець здійснюють в послідовності зовнішня - внутрішня поверхня кільця підшипника кочення. 8. Спосіб за п. 1, який відрізняється тим, що індукційне гартування щонайменше частини матеріалу кілець здійснюють в послідовності внутрішня - зовнішня поверхня кільця підшипника кочення. 9. Спосіб за п. 1, який відрізняється тим, що індукційне гартування щонайменше частини матеріалу кілець здійснюють одночасно по внутрішній та зовнішній поверхнях кільця. 10. Сталевий підшипник кочення, що містить зовнішнє та внутрішнє кільця з доріжками кочення, та розміщені між ними тіла кочення, який відрізняється тим, що доріжка кочення щонайменше одного з кілець має поверхневий шар зі структурою матеріалу - мартенсит, при цьому матеріал серцевини кільця має структуру - троостит. 11. Підшипник за п. 10, який відрізняється тим, що глибина загартованого поверхневого шару зі структурою матеріалу - мартенсит, складає d = (0,05-0,2) · s, де s - товщина стінки кільця. 12. Підшипник за п. 10, який відрізняється тим, що твердість поверхневого шару доріжки кочення зі структурою матеріалу - мартенсит складає 61-64 HRC. 13. Підшипник за п. 10, який відрізняється тим, що твердість серцевини кільця зі структурою матеріалу - троостит складає 32-44 HRC. 14. Підшипник за п. 10, який відрізняється тим, що як матеріал кілець використана сталь зі складом, що містить С 0,95-1,05 мас. %, Si 0,15-0,3 мас. %, Μn 0,15-0,3 мас. %, Cr 0,35-0,5 мас. %, Ni, Cu не більше 0,3 мас. %, Ρ, S не більше 0,3 мас. % та Fe. 15. Підшипник за п. 10, який відрізняється тим, що як матеріал тіла кочення використана сталь зі складом, що містить С 0,95-1,05 мас. %, Si 0,15-0,3 мас. %, Μn 0,15-0,3 мас. %, Cr 0,35-0,5 мас. %, Ni, Cu не більше 0,3 мас. %, Ρ, S не більше 0,3 мас. % та Fe. 16. Підшипник за п. 15, який відрізняється тим, що тіло кочення виконано у вигляді циліндричного ролика. 17. Підшипник за п. 15, який відрізняється тим, що тіло кочення виконано у вигляді конічного ролика. 5 UA 101440 C2 Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for ring bearings hardening and roller bearing

Автори англійськоюHirshfeld Anatolii Musiyovych, Simson Eduard Alfredovych, Prevo Ivan Dmytrovych, Protsenko Yurii Vasyliovych

Назва патенту російськоюСпособ закаливания колец подшипников качения и подшипник качения

Автори російськоюГиршфельд Анатолий Моисеевич, Симсон Эдуард Альфредович, Прево Иван Дмитриевич, Проценко Юрий Васильевич

МПК / Мітки

МПК: C21D 9/40, C21D 1/06, C21D 1/10, F16C 33/58

Мітки: кілець, спосіб, кочення, підшипника, гартування, підшипник

Код посилання

<a href="https://ua.patents.su/8-101440-sposib-gartuvannya-kilec-pidshipnika-kochennya-ta-pidshipnik-kochennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб гартування кілець підшипника кочення та підшипник кочення</a>