Спосіб виготовлення деталей з листового матеріалу шляхом згинання та виріб, що містить такі деталі

Номер патенту: 102513

Опубліковано: 25.07.2013

Формула / Реферат

1. Спосіб виготовлення деталей із листового матеріалу шляхом згинання, згідно з яким на листі спочатку виконують розмітку, перфорують лазером за лінією перфорації, елементи якої займають щонайменше 75-90 % довжини лінії перфорації, після чого формують деталь згинанням, який відрізняється тим, що принаймні безпосередньо біля крайнього елемента перфорації створюють з обох боків наскрізний поперечний проріз довжиною (Lпрорізу), що утворює з краєм листа зовнішню перемичку довжиною (Lзовн. перем.), яка визначається за формулою:

Lзовн. перем.≥(1...3)δ, де δ - товщина листа.

2. Спосіб за п. 1, який відрізняється тим, що перфорація виконана у вигляді прорізів.

3. Спосіб за п. 1, який відрізняється тим, що ширина прорізу (b) (ширина лазерного пучка) менше ніж 0,3 мм, в переважному варіанті виконання менше 0,25 мм.

4. Спосіб за будь-яким із пп. 1-3, який відрізняється тим, що поперечні прорізи виконані між крайніми та іншими повздовжніми прорізами, тим самим утворюючи внутрішні перемички (L1), ширина кожної з яких визначається за формулою: L1≥(1...1.4)δ, де δ - товщина листа.

5. Спосіб за будь-яким із пп. 1-3, який відрізняється тим, що при товщині листа (2...4) мм кожний проріз поздовжньої перфорації має з двох сторін наскрізний поперечний проріз завдовжки не менше двох товщин листа.

6. Спосіб за п. 1, який відрізняється тим, що довжина повздовжнього прорізу (L2) задовольняє формулу: L2≥(5...10)δ, де δ - товщина листа.

7. Спосіб за п. 1, який відрізняється тим, що довжина поперечного прорізу (Lпрорізу) задовольняє формулу: (Lпрорізу≥R+b), де b - ширина прорізу, R - внутрішній радіус згинання.

8. Спосіб за п. 1, який відрізняється тим, що перфорація виконана у вигляді отворів.

9. Виріб із листового матеріалу, який відрізняється тим, що містить деталі, виготовлені за будь-яким із пп. 1-8 шляхом їх зчеплення між собою чи з'єднання іншим механічним або хімічним чи термічним з'єднанням.

Текст

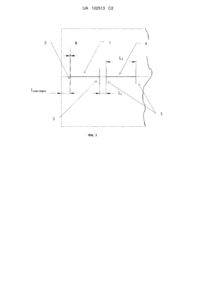

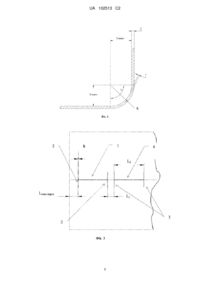

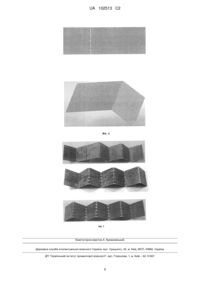

Реферат: Винахід належить до галузі обробки металів, зокрема тиском. При здійсненні способу виготовлення деталей із листового матеріалу шляхом згинання на листі спочатку виконують розмітку, потім перфорують лазером за лінією перфорації, елементи якої займають щонайменш 75-90 % довжини лінії перфорації, після чого формують деталь згинанням. Принаймні безпосередньо біля крайнього елемента перфорації створюють з обох боків наскрізний поперечний проріз довжиною (Lпрорізу), що утворює з краєм листа зовнішню перемичку довжиною (Lзовн. перем.), яка визначається за формулою: Lзовн. перем.≥(1...3)δ, де δ - товщина листа. Винаходом забезпечується точна обробка листа та досить легка процедура його згинання. UA 102513 C2 (12) UA 102513 C2 UA 102513 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до галузі обробки металів, зокрема тиском і може бути використаний при виготовленні корпусів. Відомий спосіб виготовлення макетів, зокрема із листового матеріалу (US 6412325, 02.07.2002), згідно з яким спочатку формують лінію згинання перфорацією останньої лазерним випромінюванням. В подальшому згинають листовий матеріал по перфорованій лінії на необхідний кут. У патенті зазначено, зокрема, що лінія формується прорізами, крок яких формується таким чином, що довжина кожного із прорізу буде від одного до трьох інтервалів між суміжними прорізами; чи довжина кожного прорізу дорівнює подвійному інтервалу і між суміжними прорізами або дорівнює вказаному раніш інтервалові. До недоліку способу можливо віднести те, що у патенті не розкрито, яким чином товщина пов'язана з довжиною щілини, що зрозуміло є досить вагомим аргументом при виконанні ручного гнуття. Найбільш близьким до заявленого технічного рішення є спосіб виготовлення деталей із листового матеріалу, переважно металевого (заявка DE 10020068, 25.10.2001). Суть способу полягає у тому, що на листу спочатку роблять розмітку "викрійку", по якій здійснюють перфорацію лазером, причому перфорація виконана у вигляді прорізів та/або отворів, а вже потім формують виріб. Готовий виріб покривають шаром фольги і при необхідності скріплюють точковим зварюванням. Перфорують лазером за лінією перфорації, яка щонайменш на 75-90 % довжини ділить лист. До недоліків, як раніш зазначеного конструктивного рішення є наявність однієї суттєвої вади, що полягає у, по-перше, неможливості при більш товстішому листі здійснювати згинання (у тому числі вручну); значні енергозатрати при зменшенні зусилля згинання зменшуються загальні затрати на виробництво), по-друге, при детальному огляді, наприклад під мікроскоп, видно, що в районі пластичної деформації з'являються мікротріщини, які в подальшому можуть поширюватись при навантаженні і як наслідок бути причиною недовговічності виготовленої деталі. В основі даного винаходу лежить рішення задачі по удосконаленню способу виготовлення листового матеріалу шляхом підбору оптимальних режимів (перфорування) при яких можливо при мінімальних витратах зусиль, електроенергії та коштів на дороге обладнання, виконати досить точно згинання листового матеріалу, зокрема вручну, для отримання деталі, виробу, при цьому практично уникнути утворення мікротріщин, особливо на краях виробу. Поставлена задача вирішується тим, що в способі виготовлення деталей з листового матеріалу шляхом згинання спочатку виконують розмітку "викрійку", по якій проводять перфорування лазером. Перфорують лазером за лінією перфорації, яка щонайменш на 75-90 % довжини ділить лист. При цьому перфорація і кожний її елемент виконаний у вигляді прорізів або у вигляді отворів. Найкращий варіант виконання виконаний у вигляді прорізів, причому принаймні крайні повздовжні прорізи довжиною (L2) мають з обох боків наскрізний поперечний проріз довжиною (Lпрорізу), який утворює з краєм листа зовнішню перемичку довжиною (Lзовн. перем.). Після перфорації формують деталь - згинанням, а із декількох деталей формують виріб. Використовуючи раніш зазначений спосіб проводять також формування (складання) виробу, який виготовляється із листового матеріалу. Заявлена сукупність суттєвих ознак, як видно із рівня техніки має новизну, винахідницький рівень та є промислово придатною, при виключенні хоча б однієї ознаки винахід не забезпечить заявлений технічний результат. На фіг. 1 - загальний вид листа (поз. 1) (в даному випадку прямокутної форми, товщиною «δ», кроком поздовжньої перфорації "L", відстанню між сусідніми подовжніми перфораціями "L1", довжиною поперечного прорізу "Lпрорізу"), який згинається вздовж штрихпунктирної лінії; Фіг. 2 - розріз зігнутого перфорованого листа (вид збоку); Фіг. 3 - лицьовий вид частини перфорованого листа (розігнутого); Фіг. 4 - модель кутника, виконаного із перфорованої прямокутної пластини; Фіг. 5 - фотографії заготовок, виконаних із різними параметрами перфорації, які піддано згинанню вручну. Передумови здійснення заявленого способу: 1. Використання лазерного різання (сфокусоване лазерне випромінювання) дозволяє різати практично будь-які метали і сплави, незалежно від їх теплофізичних властивостей. При лазерному різанні відсутня механічна дія на оброблюваний матеріал, і тому виникають незначні 1 UA 102513 C2 5 10 15 20 25 30 35 40 45 50 деформації. Внаслідок цього можна здійснювати лазерне різання з високою точністю, у тому числі і матеріалів, що легко деформуються і нежорстких деталей. Завдяки великій потужності лазерного випромінювання забезпечується висока продуктивність процесу різання. При цьому досягається така висока якість різання, що в отриманих отворах можна нарізувати різьбу. Точність лазерного різання досягає +/-0,1 мм при повторюваності +/-0,05 мм, причому якість різання стабільно висока, оскільки залежить тільки від постійності швидкості переміщення лазерного променя, параметри якої залишаються незмінними. Наприклад технічні можливості комплексу лазерного розкрою Trumpf Trumatic L3030 ЧПУ (Німеччина) така: Область обробки - 1500 × 3000 мм Максимальна товщина оброблюваних матеріалів: - Вуглецева сталь - до 20,0 мм - Нержавіюча сталь - до 8,0 мм - Алюміній - до 5,0 (6,0) мм Максимальна вага листа - 710 кг Повторюваність - +/-0,05 мм 2. Згинання листового металу, зокрема на пресах, отримала свій розвиток при оснащенні устаткування електромеханічними приводами, датчиками положення і системами оперативного і програмованого управління. Точність гнуття складних профілів, деталей коробчатої форми досягає +/-0,1 мм, при підвищенні продуктивності праці в десятки разів. Стандартизований інструмент для гнуття (пуансон і матриця) дозволяють за один цикл проводити згинання деталей, що мають складну конфігурацію з десятками ліній гибів. Наприклад преси для гнуття прямої дії НАСО ERMS ЧПУ (Бельгія) мають такі характеристики: - Максимальна довжина гнуття - 2500 мм (в деяких випадках можливо збільшення довжини пуансона і матриці до 3000 мм); - Зусилля - до 60 т; - Точність позиціонування упорів - +/-0,1 мм. Як зрозуміло із п. 2 для згинання використовується дороге обладнання, яке обумовлює наявність кваліфікованого персоналу та використання лише металевих листів, тоді як заявлений винахід має зокрема таку суттєву відмінність, яка полягає в тому, що при невеликих розмірах оброблюваної деталі, згинання можливо здійснювати і руками, причому некваліфікованими робітниками при досить високій якості продукції. Інша перевага заявленого способу, виготовленого завдяки йому деталі та виробу (під цим поняттям розуміють декілька окремих деталей, що зчеплені між собою чи з'єднані механічним або хімічним чи термічним з'єднанням і, при цьому набувають необхідну технічну властивість (відсутні креслення)) в тому, що останній можливо використати при макетуванні чи дрібносерійному виробництві. Так використовуючи лазерний розкрій листа (фіг. 1), наприклад листа із металу вирізається розгортка деталі (необхідної форми), на розрахунковій лінії згину виконується перфорація, як у вигляді отворів (елемент перфорації - отвір) так і у вигляді прорізів (елемент перфорації проріз). В подальшому будемо розглядати перфорацію у вигляді прорізу, як найкращий варіант виконання. Прорізи виконуються як повздовжні, довжиною L2 (L2≥(5…10)δ де δ - товщина листа), так і поперечні (Lпрорізу) (Фіг. 2, 3). Поперечні прорізи (довжиною (Lпрорізу)) створенні, як для уникнення утворення тріщин в кутах так і для покращення згинання та мають довжину, що задовольняє формулу: (Lпрорізу ≥ R+b) де де R - внутрішній радіус згинання, а b - ширина різа. Приклад. Співвідношення між поперечними та повздовжніми прорізами (приведено співвідношення лише для №5; в інших варіантах виконання йдеться мова лише про повздовжні прорізи) з враховуючи, що матеріалом є лист із металу: 2 UA 102513 C2 Відстань між Крок Товщина, листа, сусідніми № подовжньої Внутрішній радіус наприклад, поздовжніми п/п перфорації L, згину металевого δ, мм перфораціями L1, мм мм (**) 1 0,5 10 ≥1…2 2 0.6 10 ≥1…2 3 0.8 10 ≥1…2 Мінімальний або =0 4 1.0 10 ≥2 5 2.0 10 ≥2.5 Довжина поперечного (поздовжнього) прорізу Lріза, мм * * * * 4 ** залежить від товщини листа (h) (див. далі ширина внутрішньої перемички); * Вказано без поперечних прорізів. 5 10 15 20 25 Як видно з прикладу №5 експериментально було встановлено, що при товщині листа δ≥2 мм кожний проріз поздовжньої перфорації має з двох сторін наскрізний поперечний проріз завдовжки не менше двох товщин листа (δ). Для більш детального врахування особливостей згинання (уникнення небажаної деформації) враховують, що радіус згинання, який, як зрозуміло, в місці прорізу рівний нулю і формується на перемичці (фіг. 1-3), а довжина розгортання описується формулою (або по табличних значеннях): Lpoзгортки=(π/2×(R+π/2×T/δ)×δ)×; де - кут (згинання) зсуву; Т – зсув нейтральної лінії). В одному із варіантів виконання (фіг. 3) крайні повздовжні прорізи (1; показаний лише з одного краю), з обох боків мають наскрізний поперечний проріз (2), що утворює з краєм листа зовнішню перемичку шириною (Lзовн. перем.), яка визначається за формулою Lзовн. перем.≥(1…3)δ де δ - товщина листа. В іншому варіанті виконання поперечні прорізи (3) виконані і між іншими повздовжніми прорізами (4), тим самим утворюючи внутрішню перемичку шириною (L1), що задовольняє формулу: L1≥(1…1.4)δ де δ - товщина листа. Враховуючи також, що вказана раніш товщина листа має бути δ≤4 мм, а ширина прорізу (b) (ширина лазерного пучка) менш ніж 0,3 мм, в переважному варіанті виконання менш 0,25 мм. - згинання перфорованого листа здійснюється практично без особливих зусиль (майже автоматично). Але необхідно відмітити, що при більшій товщині листа, як зрозуміло, ширина прорізу (b) буде: b≥0.2 мм. Завдяки використанню лазера, використання поперечних прорізів та приведеним раніш теоретичним підґрунтям забезпечується не тільки точна обробка листа, а й досить легка процедура з його згинання по лінії перфорації (з перфорацією у вигляді прорізів чи отворів) при цьому не ставляться вимоги до високої кваліфікації робітника, який виконує згинання. ФОРМУЛА ВИНАХОДУ 30 35 40 45 1. Спосіб виготовлення деталей із листового матеріалу шляхом згинання, згідно з яким на листі спочатку виконують розмітку, перфорують лазером за лінією перфорації, елементи якої займають щонайменше 75-90 % довжини лінії перфорації, після чого формують деталь згинанням, який відрізняється тим, що принаймні безпосередньо біля крайнього елемента перфорації створюють з обох боків наскрізний поперечний проріз довжиною (Lпрорізу), що утворює з краєм листа зовнішню перемичку довжиною (Lзовн. перем.), яка визначається за формулою: Lзовн. перем.≥(1...3)δ, де δ - товщина листа. 2. Спосіб за п. 1, який відрізняється тим, що перфорація виконана у вигляді прорізів. 3. Спосіб за п. 1, який відрізняється тим, що ширина прорізу (b) (ширина лазерного пучка) менше ніж 0,3 мм, в переважному варіанті виконання менше 0,25 мм. 4. Спосіб за будь-яким із пп. 1-3, який відрізняється тим, що поперечні прорізи виконані між крайніми та іншими повздовжніми прорізами, тим самим утворюючи внутрішні перемички (L1), ширина кожної з яких визначається за формулою: L1≥(1...1.4)δ, де δ - товщина листа. 5. Спосіб за будь-яким із пп. 1-3, який відрізняється тим, що при товщині листа (2...4) мм кожний проріз поздовжньої перфорації має з двох сторін наскрізний поперечний проріз завдовжки не менше двох товщин листа. 3 UA 102513 C2 5 6. Спосіб за п. 1, який відрізняється тим, що довжина повздовжнього прорізу (L2) задовольняє формулу: L2≥(5...10)δ, де δ - товщина листа. 7. Спосіб за п. 1, який відрізняється тим, що довжина поперечного прорізу (Lпрорізу) задовольняє формулу: (Lпрорізу≥R+b), де b - ширина прорізу, R - внутрішній радіус згинання. 8. Спосіб за п. 1, який відрізняється тим, що перфорація виконана у вигляді отворів. 9. Виріб із листового матеріалу, який відрізняється тим, що містить деталі, виготовлені за будь-яким із пп. 1-8 шляхом їх зчеплення між собою чи з'єднання іншим механічним або хімічним чи термічним з'єднанням. 4 UA 102513 C2 5 UA 102513 C2 Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of manufacturing parts made of sheet material by bending and article comprising such parts

Автори англійськоюVerba Yurii Valentynovych, Zdolnyk Hennadii Petrovych

Назва патенту російськоюСпособ изготовления деталей из листового материала путем сгибания и изделие, содержащее подобные детали

Автори російськоюВерба Юрий Валентинович, Здольник Геннадий Петрович

МПК / Мітки

МПК: B21D 51/16

Мітки: матеріалу, виготовлення, такі, містить, згинання, листового, спосіб, деталі, деталей, шляхом, виріб

Код посилання

<a href="https://ua.patents.su/8-102513-sposib-vigotovlennya-detalejj-z-listovogo-materialu-shlyakhom-zginannya-ta-virib-shho-mistit-taki-detali.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення деталей з листового матеріалу шляхом згинання та виріб, що містить такі деталі</a>

Попередній патент: Поліефірні полімери з низькою нормою утворення ацетальдегіду і високою концентрацією кінцевих вінільних груп

Випадковий патент: Пристрій для кріплення рейки до шпали