Спосіб виготовлення свинцево-кислотних акумуляторів

Номер патенту: 112029

Опубліковано: 11.07.2016

Автори: Скосар Вячеслав Юрійович, Бурилов Сергій Володимирович, Видута Олена Леонідівна, Буряк Олександр Афанасійович, Дзензерський Віктор Олександрович, Ворошилов Олексій Станіславович

Формула / Реферат

Спосіб виготовлення свинцево-кислотних акумуляторів, згідно з яким готують свинцеву пасту для електродів, спочатку в змішувач подають сухі компоненти - свинцевий порошок і поліпропіленовий ворс у кількості 0,10-0,15 мас. % від маси пасти, у яку для виготовлення позитивної пасти додають волокно з боросилікатного скла, при цьому діаметр волокон складає 0,5-10 мкм, а довжина волокон складає 2,5-1000 мкм, а для виготовлення негативної пасти - порошок сульфату барію в кількості 0,30-0,55 мас. % від маси пасти і суспензію з технічного вуглецю в кількості 0,15-0,25 мас. % від маси пасти і лігносульфонату натрію ″Vanisperse А″ у кількості 0,15-0,25 мас. % від маси пасти, потім додають дистильовану або демiнералізовану воду і проводять змішування протягом 3 хв., після чого додають розчин сірчаної кислоти щільністю 1,40 г/см3, і проводять змішування протягом сумарного часу не довше 30 хв., потім здійснюють нанесення пасти на струмовідводи, намазані позитивні і негативні електродні пластини піддають термогідростатуванню (сушінню і дозріванню) у камерах, далі з електродних пластин збирають акумулятори, акумулятори, які пройшли збірку, піддають формуванню (першому заряду), який відрізняється тим, що свинцеву пасту змішують в герметичній ємності, яка виконана з можливістю обертання, таким чином, що лопатева мішалка ємності, в її порожнині, обертається у протилежному напрямку, а ємність для змішування свинцевої пасти охоплена із зазором зовнішньою герметичною ємністю; відводять зайве тепло від свинцевої пасти, що виробляється за рахунок циркуляції проточної води в зазорі між стінками ємностей та за рахунок відкачування повітря і водяної пари з об'єму ємності для змішування при фіксації в ній при цьому тиску порядку 9-11 кПа, причому конденсат водяної пари повертають в ємність зі свинцевою пастою, всі сухі і рідинні компоненти пасти подають у ємність через багатоканальну лінію, при цьому у позитивну свинцеву пасту вводять волокно з боросилікатного скла в кількості 2,0-3,3 мас. % від маси пасти, проводять змішування сухих компонентів протягом 40-70 с. пришвидкості обертання герметичної ємкості зі свинцевою пастою не менше ніж 1,5 об./хв. і швидкості обертання лопатевої мішалки у діапазоні 60-80 об./хв., причому змішування всіх компонентів позитивної свинцевої пасти здійснюють при зменшеній швидкості обертання лопатевої мішалки, яка дорівнює 30-50 об./хв.

Текст

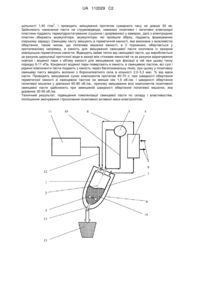

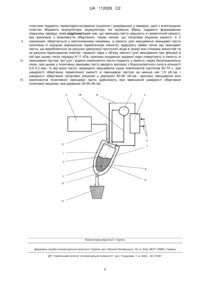

Реферат: Винахід належить до електротехнічної промисловості, виробництва свинцево-кислотних акумуляторів і акумуляторних батарей. Спосіб виготовлення свинцево-кислотних акумуляторів, згідно з яким готують свинцеву пасту для електродів, спочатку в змішувач подають сухі компоненти - свинцевий порошок і поліпропіленовий ворс у кількості 0,10-0,15 мас. % від маси пасти, у яку для виготовлення позитивної пасти додають волокно з боросилікатного скла, при цьому діаметр волокон складає 0,5-10 мкм, а довжина волокон складає 2,5-1000 мкм, а для виготовлення негативної пасти порошок сульфату барію в кількості 0,30-0,55 мас. % від маси пасти і суспензію з технічного вуглецю в кількості 0,15-0,25 мас. % від маси пасти і лігносульфонату натрію "Vanisperse А" у кількості 0,15-0,25 мас. % від маси пасти. Далі додають дистильовану або демiнералізовану воду і проводять змішування протягом 3 хв., після чого додають розчин сірчаної кислоти UA 112029 C2 (12) UA 112029 C2 3 щільності 1,40 г/см , і проводять змішування протягом сумарного часу не довше 30 хв. Здійснюють нанесення пасти на струмовідводи, намазані позитивні і негативні електродні пластини піддають термогідростатуванню (сушінню і дозріванню) у камерах, далі з електродних пластин збирають акумулятори, акумулятори, які пройшли збірку, піддають формуванню (першому заряду). Свинцеву пасту змішують в герметичній ємності, яка виконана з можливістю обертання, таким чином, що лопатева мішалка ємності, в її порожнині, обертається у протилежному напрямку, а ємність для змішування свинцевої пасти охоплена із зазором зовнішньою герметичною ємністю. Відводять зайве тепло від свинцевої пасти, що виробляється за рахунок циркуляції проточної води в зазорі між стінками ємностей та за рахунок відкачування повітря і водяної пари з об'єму ємності для змішування при фіксації в ній при цьому тиску порядку 9-11 кПа. Конденсат водяної пари повертають в ємність зі свинцевою пастою, всі сухі і рідинні компоненти пасти подають у ємність через багатоканальну лінію, при цьому у позитивну свинцеву пасту вводять волокно з боросилікатного скла в кількості 2,0-3,3 мас. % від маси пасти. Проводять змішування сухих компонентів протягом 40-70 с. при швидкості обертання герметичної ємкості зі свинцевою пастою не менше ніж 1,5 об./хв. і швидкості обертання лопатевої мішалки у діапазоні 60-80 об./хв., причому змішування всіх компонентів позитивної свинцевої пасти здійснюють при зменшеній швидкості обертання лопатевої мішалки, яка дорівнює 30-50 об./хв. Технічний результат: підвищення гомогенізації свинцевої пасти по складу і властивостям, поліпшення змочування і просочення позитивної активної маси електролітом. UA 112029 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до електротехніки і може бути використаний у виробництві свинцевокислотних акумуляторів і акумуляторних батарей. Одним з найефективніших шляхів підвищення технічних характеристик свинцево-кислотних акумуляторів є удосконалення активної маси електродів. Для цього використовуються різні активуючі та зв'язуючі добавки, які вводяться у свинцеву пасту для формування активної маси, а також органічні і неорганічні розширники для свинцевої пасти негативних електродів. На практиці найкращі результати досягаються при використанні як розширника сульфату барію (неорганічний розширник) і лігносульфонату натрію (органічний розширник); як зв'язуючу добавку в пасту - поліпропіленового ворсу. Підвищенню питомої енергії і надійності акумуляторів послужило б введення такої добавки в пасту, що одночасно б поліпшувала змочування і просочення активної маси електролітом, а також підвищувала міцність активної маси. У зв'язку з цим як перспективну добавку в пасту передбачається введення волокна з боросилікатного скла. Це скло з високим вмістом SiO2, низьким вмістом лужного металу і значним вмістом оксиду бору В 2О3. Таке скло має високу хімічну стійкість і високу термостійкість, а також досить високе змочування електролітом (водяним розчином сірчаної кислоти). Відомий свинцево-кислотний акумулятор [Дасоян М.А. Химические источники тока. Справочное пособие. Изд-во "Энергия", Ленингр. отд-ние, 1969. - 588 с.], струмоутворюючими елементами якого є позитивні електроди, негативні електроди і водяний розчин сірчаної кислоти (електроліт), причому у свинцеву пасту для формування негативної активної маси додані розширники: сульфат барію (0,6 мас. %) і лігносульфонова кислота (0,4-0,75 мас. %). Спосіб виготовлення електродів цього акумулятора загальновідомий: свинцеву пасту для електродів готують за рахунок змішування свинцевого порошку, розчину сірчаної кислоти і додавання добавок у свинцеву пасту (див. Дасоян М.А., 1969). Недоліками такого акумулятора і використання такого способу виготовлення електродів є: невисока віброміцність і довговічність позитивних електродів, що у загальному випадку визначається механічними й електрохімічними властивостями діоксиду свинцю (активної маси); низькі технічні характеристики негативних електродів унаслідок використання лігносульфонової кислоти, ефективність якої як розширника нижче, ніж у лігносульфонату натрію. Відомий свинцево-кислотний акумулятор [Русин А.И. Основы технологии свинцовых аккумуляторов. Л.: Энергоатомиздат, Ленингр. отд-ние, 1987. - 184 с.], струмоутворюючими елементами якого є позитивні електроди, негативні електроди і водяний розчин сірчаної кислоти (електроліт), причому у свинцеву пасту обох електродів додані деякі зв'язуючі добавки (порошки фторопластів, водяні суспензії фторопластів, суміші водяних суспензій фторопластів з полімерними волокнами), а у свинцеву пасту для негативних електродів додані розширники: сульфат барію (0,6-1 мас. %) і БНФ (0,25-0,30 мас. %). Спосіб виготовлення електродів цього акумулятора загальновідомий: свинцеву пасту для електродів готують за рахунок змішування 3 свинцевого порошку, води, сірчаної кислоти густиною 1,4 г/см і додавання добавок у свинцеву пасту (див. Русин А.И., 1987). Перевагами такого акумулятора і використання такого способу виготовлення електродів є трохи підвищена віброміцність і довговічність за рахунок використання зв'язуючих добавок, таких як порошки фторопластів, водяні суспензії фторопластів, суміші водяних суспензій фторопластів з полімерними волокнами. Недоліками такого акумулятора і використання такого способу виготовлення електродів є: недостатня віброміцність і довговічність позитивних електродів; низькі технічні характеристики негативних електродів. Недостатня віброміцність і довговічність позитивних електродів пов'язана з особливостями використовуваних зв'язуючих добавок, наприклад, водяні суспензії фторопласта піддаються коагуляції і нерівномірному розподілу у пасті, а суміші водяних суспензій фторопластів з полімерними волокнами також не завжди виходять однорідними. Низькі технічні характеристики негативних електродів визначаються недоліками органічного розширника БНФ (дубителя синтетичного), що не забезпечує сталих розрядних характеристик негативних електродів на холоді. БНФ є важкорозчинною у воді речовиною, що створює додаткові технологічні ускладнення, і не зберігається при температурі вище 30 °C. Крім того, БНФ у силу своєї високої токсичності погіршує умови безпеки праці і створює екологічні проблеми. Відомий склад позитивної свинцевої пасти для свинцевих акумуляторів і спосіб її виготовлення, згідно з якими у склад позитивної пасти входить скловолокно (або волокно з міцного синтетичного матеріалу з високою температурою плавлення), вкрите свинцем, у кількості до 2 об'єм. %, причому діаметр вкритих свинцем волокон перевищує діаметр вихідного волокна не менш ніж у 1,5 разу, а довжина волокон перевищує їхній діаметр у 10 разів; а спосіб 1 UA 112029 C2 5 10 15 20 25 30 35 40 45 50 55 60 виготовлення пасти включає змішування свинцевого порошку, розчину сірчаної кислоти і 4 додавання добавки у свинцеву пасту [Patent US № 4873161, МКИ Н01M 4/14, Positive paste with lead-coated glass fibers. Wally E. Rippel, Dean B. Edwards. Date of patent: 10.10.1989]. Перевагою такої пасти і способу її виготовлення є висока питома енергія на початку терміну служби, а також трохи підвищена надійність. Підвищення питомої енергії досягається за рахунок підвищення електропровідності позитивної активної маси на початку терміну служби, а надійність збільшується за рахунок деякого зміцнення активної маси волокном. Однак свинець, що покриває скловолокно, в умовах роботи позитивного електрода швидко піддається корозії і окисляється до діоксиду свинцю (РbО2), що не зберігає цільної конструкції уздовж ниток волокна, а утворює на нитках окремі острівці. У результаті цього втрачаються переваги добавки, як струмопровідного каркаса. Найбільш близьким технічним рішенням, узятим як найближчий аналог, є спосіб виготовлення свинцево-кислотних акумуляторів, згідно з яким у свинцеву пасту обох електродів додають поліпропіленовий ворс у кількості 0,10-0,15 мас. % від маси пасти, у свинцеву пасту для формування позитивної активної маси вводять волокно з боросилікатного скла в кількості 0,2-2 мас. %, при цьому діаметр волокон складає 0,5-10 мкм, а довжина волокон складає 2,51000 мкм, у свинцеву пасту для формування негативної активної маси вводять розширники сульфат барію в кількості 0,30-0,55 мас. % від маси пасти і суспензію з технічного вуглецю в кількості 0,15-0,25 мас. % від маси пасти і лігносульфонату натрію "Vanisperse А" у кількості 0,15-0,25 мас. % від маси пасти. Пасту готують в такий спосіб: спочатку в змішувач подають сухі компоненти - свинцевий порошок і поліпропіленовий ворс та для виготовлення позитивної пасти, волокно з боросилікатного скла, а для негативної пасти, порошок сульфату барію і суспензію з технічного вуглецю і лігносульфонату натрію "Vanisperse А"; потім додають дистильовану або демінералізовану воду і виконують змішування протягом не більш 3 хв.; після 3 чого подають розчин сірчаної кислоти щільності 1,40 г/см ; при цьому неспинно проводять змішування протягом сумарного часу не більш 30 хв. Потім здійснюють нанесення шару пасти на струмовідводи, намазані позитивні і негативні електродні пластини піддають термогідростатуванню (сушінню та дозріванню) у спеціальних камерах. Далі з електродних пластин збирають акумулятори в складальному цеху; акумулятори, які пройшли збірку, піддаються формуванню (першому заряду) у цеху формування, у результаті чого формується активна маса позитивних і негативних електродів [Патент Україна № 79040, МПК (2006.01) Н01М 4/14, 4/62, 10/06. Свинцево-кислотний акумулятор. Заявник Інститут транспортних систем і технологій НАН України "Трансмаг". В.О. Дзензерський, Ю.І. Скосар, С.В. Бурилов, В.Ю. Скосар. Заявл. № а200508340, 26.08.2005. Опубл. 10.05.2007, бюл. № 6]. Недоліком найближчого аналога є низька питома енергія свинцево-кислотних акумуляторів. В основу запропонованого технічного рішення поставлена задача удосконалення способу виготовлення електродів свинцево-кислотних акумуляторів, що забезпечить підвищення питомої енергії акумулятора за рахунок раціонального використання активуючих і зв'язуючих добавок, введених у свинцеву пасту. Поставлена задача вирішується тим, що в способі виготовлення свинцево-кислотних акумуляторів, згідно з винаходом, що свинцеву пасту змішують в герметичній ємності, яка виконана з можливістю обертання, таким чином, що лопатева мішалка ємності, в її порожнині, обертається у протилежному напрямку, а ємність для змішування свинцевої пасти охоплена із зазором зовнішньою герметичною ємністю; відводять зайве тепло від свинцевої пасти, що виробляється за рахунок циркуляції проточної води в зазорі між стінками ємностей та за рахунок відкачування повітря і водяної пари з об'єму ємності для змішування при фіксації в ній при цьому тиску порядку 9-11 кПа, причому конденсат водяної пари повертають в ємність зі свинцевою пастою, всі сухі і рідинні компоненти пасти подають у ємність через багатоканальну лінію, при цьому у позитивну свинцеву пасту вводять волокно з боросилікатного скла в кількості 2,0-3,3 мас. % від маси пасти, проводять змішування сухих компонентів протягом 40-70 с. при швидкості обертання герметичної ємкості зі свинцевою пастою не менше ніж 1,5 об./хв. і швидкості обертання лопатевої мішалки у діапазоні 60-80 об./хв., причому змішування всіх компонентів позитивної свинцевої пасти здійснюють при зменшеній швидкості обертання лопатевої мішалки, яка дорівнює 30-50 об./хв. Розкриємо суть заявленого технічного рішення. Якщо процес змішування проводити в ємкості, що обертається, в якій в протилежному напрямку обертається лопатева мішалка, то створюються умови для рівномірного і якісного змішування. Зовнішню частину пасти долучає до змішування внутрішня поверхня ємкості, а внутрішню частину пасти долучає до змішування лопатева мішалка. Таким чином протилежний напрямок взаємного обертання підвищує якість змішування. Оскільки вісь обертання ємкості зі 2 UA 112029 C2 5 10 15 20 25 30 35 40 45 50 55 60 свинцевою пастою є віссю симетрії для зовнішньої ємкості з проточною водою, яка охоплює ємкість зі свинцевою пастою, то проточна вода рівномірно з усіх сторін охолоджує ємкість зі свинцевою пастою. Герметичність зовнішньої ємкості та ємкості зі свинцевою пастою забезпечує роботу водяного контуру для охолодження, а також створює умови протікання хімічних реакцій в пасті. Джерелом тепла в даному випадку є сама свинцева паста, в котрій починаються хімічні реакції при додаванні води і розчину сірчаної кислоти. Відведення тепла від свинцевої пасти виконують шляхом відкачування форвакуумним насосом повітря і водяної пари з об'єму ємкості зі свинцевою пастою при фіксації в ній тиску 9-11 кПа. Це призводить до кипіння води при температурі близько 45 °C в усьому об'єму свинцевої пасти та, внаслідок цього, інтенсивну втрату теплової енергії та зниження температури до оптимального значення. Відкачані водяні пари охолоджують у холодильнику, а конденсат водяної пари повертають в ємкість зі свинцевою пастою. Це стабілізує фізико-хімічні та термодинамічні умови в об'ємі свинцевої пасти, запобігає перегріву пасти вище 45 °C. В такому стані свинцева паста має високу гомогенність і рівномірний температурний розподіл, що веде до поліпшення її якості, покращення умов для її нанесення на електроди, та підвищення питомої енергії активної маси позитивних і негативних електродів. Додатковим фактором поліпшення якості свинцевої пасти є знижена концентрація кисню в об'ємі свинцевої пасти, а це стабілізує хімічно нестійку гетерогенну систему свинцевої пасти, запобігає небажаному теплоутворенню в об'ємі пасти після закінчення процесу її змішування. Оскільки конденсат водяної пари повертають в ємкість зі свинцевою пастою, то зростає технологічна точність процесу утворення свинцевої пасти, дотримуються рецептурні параметри пасти. Завдяки введенню у позитивну свинцеву пасту волокна з боросилікатного скла створюються умови для більш рівномірного розподілу вологи в пасті, забезпечується рівномірне окислювання компонентів і її гомогенність при формуванні активної маси. Унаслідок високої гідрофільності волокно з боросилікатного скла поліпшує змочування і просочення позитивної активної маси електролітом. Змішування твердих компонентів пасти - волокна з боросилікатного скла і свинцевого порошку при підвищеній швидкості обертання лопатевої мішалки 60-80 об./хв. протягом 40-70 с призводить до механоактивації волокон скла і твердих частинок порошку. Обертання герметичної ємкості зі свинцевою пастою зі швидкістю не менше як 1,5 об./хв. в напрямку, протилежному напрямку обертання лопатевої мішалки, протягом 40-70 с створює умови для більш рівномірного розподілу компонентів по об'єму. Збільшення швидкості обертання лопатевої мішалки вище 80 об./хв. і збільшення терміну змішування вище 70 с призводить тільки до збільшення енергозатрат і часткового руйнування волокон боросилікатного скла, але не підвищує гомогенність пасти. Зменшення швидкості обертання лопатевої мішалки нижче 60 об./хв. і зменшення швидкості обертання герметичної ємності зі свинцевою пастою менш ніж 1,5 об./хв., а також зменшення терміну змішування менше 40 с не дозволяє досягти механоактивації твердих волокон скла і твердих частинок порошку. Механоактивація волокон скла реалізується при сильному зіткненні і терті їх один об одного та об частинки свинцевого порошку. Механоактивація призводить до поліпшення змочування позитивної пасти з волокнами скла, до більш рівномірного розподілу вологи в позитивній пасті. При формуванні позитивної активної маси це гарантує рівномірне окислювання пасти і її гомогенність. При експлуатації акумулятора це забезпечує достатнє змочування для високого просочення електролітом позитивної активної маси. А це, у свою чергу, дає виграш в електричних характеристиках електродів, веде до підвищення питомої енергії. При кількості скловолокна менше 2,0 мас. % різко зменшується кількість зіткнень волокон скла між собою, зникає ефект механоактивації, при кількості скловолокна більше 3,3 мас. % починає зростати струмоопір позитивної активної маси, що веде до зниження питомої енергії. Змішування всіх компонент (твердих компонент, води та розчину сірчаної кислоти) позитивної свинцевої пасти протягом сумарного часу 25-30 хв. при зниженій швидкості обертання лопатевої мішалки 30-50 об./хв. є раціональними з точки зору досягнення гомогенності пасти і зменшення затрат енергії на роботу змішувача. Оскільки свинцева паста у повному компонентному складі є тягуча речовина, яка містить рідину, то процес механоактивації волокон скла блокується, і необхідність у високій швидкості обертання лопатевої мішалки відпадає. Тому використовується зменшена швидкість обертання. При швидкості обертання лопатевої мішалки менш ніж 30 об./хв. і часу змішування менше 25 хв. свинцева паста ще не досягає високої гомогенності. А швидкість обертання лопатевої мішалки більше 50 об./хв. і час змішування більше 30 хв. призводять до зайвих затрат енергії на роботу змішувача. Пропоноване технічне рішення може бути використане у виробництві свинцево-кислотних акумуляторів і акумуляторних батарей, що експлуатуються як накопичувачі енергії в автономних 3 UA 112029 C2 5 10 15 20 25 30 35 40 45 50 55 60 інтегрованих системах електропостачання на базі сонячних, вітрових і інших енергетичних установок. Технічне рішення може бути також ефективно використане у виробництві тягових і стартерних акумуляторних батарей. На кресленні зображена схема всіх ланцюгів забезпечення виготовлення свинцевої пасти на змішувачі періодичної дії. Для змішування усіх компонентів пасти служить герметична ємкість 1, яка має можливість обертатися навколо осі 2. Ємкість оснащують лопатевою мішалкою 3, яка посилює інтенсивність та щільність перемішування. Охолодження пасти реалізують завдяки дії двох систем - водяної 4, яка включає напірний та зливний пристрої (не показані) та вакуумної 5, яка включає в себе форвакуумний насос, манометр та холодильник (не показані). Для цього ємкість 1 заключають в зовнішню ємкість 6. Зазор 7 між стінками обох ємкостей використовують для циркуляції води, яку через контур 8 подають із магістралі 9 спільного водопостачання та каналізації. Систему вакуумного охолодження підключають до ємкості 1 через вакуумний контур 10. Для вводу компонентів свинцевої пасти, які зосереджені у вузлі 11 до ємкості 1, їх з'єднують багатоканальною лінією 12. В донній частині є вихідний шлюз 13, через який готову пасту 14 скидають в контейнер 15, звідки її витрачають на покриття електродів. Виготовлення електродів свинцево-кислотних акумуляторів, що заявляється, виконується наступним чином. На металургійних підприємствах за стандартними технологіями одержують низьколеговані свинцево-сурм'янистий або свинцево-кальцієвий сплави, кількість легуючих добавок у яких не перевищує: 2,5 мас. % для свинцево-сурм'янистих (куди можуть входити Sb, Sn, As, Se, Cu, Ag, Bi, S) і 1,7 мас. % для свинцево-кальцієвих (куди можуть входити Sn, Ca, Ag, Al, Ві). Сплави поставляють на акумуляторний завод. На акумуляторному заводі відбуваються визначені технологічні операції: у ливарному цеху зі сплавів відливають позитивні і негативні струмовідводи; на ділянці пастоприготування готують свинцеву пасту для формування позитивної і негативний активних мас. Пасту виготовляють у такий спосіб: на виробничій установці виготовлення свинцевого порошку, млині або установці рідкого диспергування типу "Бартон", виробляють свинцевий порошок з необхідним вмістом РbО. Навішування компонентів для пасти виконують за допомогою вагових дозаторів. Пасту готують у змішувачах періодичної дії. Для отримання позитивної пасти спочатку в змішувач подають сухі тверді компоненти: свинцевий порошок і поліпропіленовий ворс, а також волокно з боросилікатного скла. Далі проводять змішування сухих компонентів протягом 40-70 с, потім додають дистильовану або демінералізовану воду і продовжують змішування протягом 3 хв. Після чого додають розчин 3 сірчаної кислоти щільності 1,40 г/см . При цьому неспинно проводять змішування протягом сумарного часу 25-30 хв. Для отримання негативної пасти спочатку в змішувач подають порошок сульфату барію і суспензію з технічного вуглецю і лігносульфонату натрію "Vanisperse А". Потім додають дистильовану або демiнералізовану воду і виконують змішування 3 протягом 3 хв. Після чого додають розчин сірчаної кислоти щільності 1,40 г/см . При цьому неспинно перемішують пасту протягом сумарного часу 25-30 хв. Відведення тепла від свинцевої пасти виконують шляхом циркуляції проточної води в об'ємі зазору між зовнішньою та внутрішньою ємкостями, а також шляхом відкачування повітря і водяної пари з об'єму ємкості зі свинцевою пастою. Конденсат водяної пари повертають в ємкість зі свинцевою пастою. Змішувач свинцевих паст працює періодично, але за рахунок того, що кожний заміс готується протягом часу, в котрий виконується намазування пасти з попереднього замісу, то весь процес виготовлення свинцевих паст і намазування стає безперервним. Точна кількісна рецептура позитивної і негативної паст і способи їхнього виготовлення встановлюють по технологічній документації, а вміст добавок дотримують в повній відповідності з формулою винаходу. Потім, на ділянці пастонамазування, здійснюють нанесення шару пасти на струмовідводи; на ділянці сушіння і дозрівання виготовлені позитивні і негативні електродні пластини піддають термогідростатуванню (сушінню і дозріванню) у спеціальних камерах. Далі з електродних пластин монтують акумулятори в складальному цеху; акумулятори, які пройшли збірку, піддаються формуванню (першому заряду) у цеху формування, у результаті чого доводиться до кондиції активна маса позитивних і негативних електродів. Після формування акумулятори надходять на склад готової продукції. Приклад 1. Акумуляторні батареї виготовлено згідно зі способом-найближчого аналога. При цьому свинцеву пасту для електродів готували в змішувачах, де ємкість з пастою є нерухомою, а швидкість обертання лопатевої мішалки дорівнювала 50 об./хв. Якщо готувалася позитивна паста, то спочатку в змішувач подавали свинцевий порошок і поліпропіленовий ворс у кількості 0,10 мас. % від маси пасти, а також волокно з боросилікатного скла в кількості 2 мас. %, при цьому діаметр волокон складав 0,5-10 мкм, а довжина волокон 2,5-1000 мкм. Потім додавали дистильовану або демiнералізовану воду і проводили змішування 4 UA 112029 C2 3 5 10 15 20 25 30 35 40 45 протягом 3 хв., після чого вводили розчин сірчаної кислоти густиною 1,40 г/см , і проводили змішування протягом сумарного часу 30 хв. Потім позитивну пасту використовували для намазування позитивних електродних пластин. Якщо готувалася негативна паста, то спочатку в змішувач завантажували свинцевий порошок і поліпропіленовий ворс у кількості 0,10 мас. % від маси пасти, а також порошок сульфату барію в кількості 0,30 мас. % від маси пасти і суспензію з технічного вуглецю в кількості 0,15 мас. % від маси пасти і лігносульфонату натрію "Vanisperse А" у кількості 0,15 мас. % від маси пасти. Потім додавали дистильовану або демiнералізовану воду і проводили 3 змішування протягом 3 хв., після чого додавали розчин сірчаної кислоти густини 1,40 г/см , і проводили змішування протягом сумарного часу 30 хв. Потім негативну пасту використовували для намазування негативних електродних пластин. Виготовлені, згідно зі способом - найближчого аналога, акумуляторні батареї номінальною ємністю 60 А·год. в кількості 6 шт. випробували на електричні характеристики за стандартом EN 50342 в лабораторії електротехнічних випробувань. Отримали середню ємність 62,5 А·год. Приклад 2. Акумуляторні батареї виготовлено згідно зі способом, що заявляється. При цьому свинцеву пасту для електродів готували в змішувачах, де ємкість з пастою оберталася зі швидкістю 1,5 об./хв. Відкачування повітря і водяної пари з об'єму ємкості для змішування пасти проводили при фіксації в ній тиску 10 кПа. Якщо готувалася позитивна паста, то спочатку в змішувач подавали свинцевий порошок і поліпропіленовий ворс у кількості 0,10 мас. % від маси пасти, а також, волокно з боросилікатного скла в кількості 2 мас. %, при цьому діаметр волокон складав 0,5-10 мкм, а довжина волокон досягала 2,5-1000 мкм. Проводили змішування сухих компонентів протягом 50 с при швидкості обертання лопатевої мішалки 80 об./хв. Потім додавали дистильовану або демінералізовану воду і проводили змішування протягом 3 хв. при швидкості обертання 3 лопатевої мішалки 50 об./хв., після чого вводили розчин сірчаної кислоти густиною 1,40 г/см , і продовжували змішування протягом сумарного часу 30 хв. Потім позитивну пасту використовували для намазування позитивних електродних пластин. Якщо готувалася негативна паста, то спочатку в змішувач подавали свинцевий порошок і поліпропіленовий ворс у кількості 0,10 мас. % від маси пасти, а також порошок сульфату барію в кількості 0,30 мас. % від маси пасти, суспензію з технічного вуглецю в кількості 0,15 мас. % від маси пасти, та лігносульфонату натрію "Vanisperse А" у кількості 0,15 мас. % від маси пасти. Змішування проводили при швидкості обертання лопатевої мішалки 50 об./хв. Потім додавали дистильовану або демінералізовану воду і проводили змішування протягом 3 хв., після чого 3 вводили розчин сірчаної кислоти густиною 1,40 г/см , і продовжували змішування протягом сумарного часу 30 хв. Потім негативну пасту використовували для намазування негативних електродних пластин. Виготовлені, згідно зі способом, що заявляється, акумуляторні батареї номінальною ємністю 60 А·год. в кількості 6 шт. випробували на електричні характеристики за стандартом EN 50342 в лабораторії електротехнічних випробувань. Отримали середню ємність 67 А·год. Таким чином, лабораторні випробування дослідної партії акумуляторних батарей підтвердили їх підвищені електричні характеристики у порівнянні з акумуляторними батареями, виготовленими згідно способу - найближчого аналога. Оскільки середня маса акумуляторних батарей дослідної партії (виготовлених, згідно з заявленим способом), дорівнювала середній масі акумуляторних батарей, виготовлених згідно із способом - найближчого аналога, то питома енергія батарей дослідної партії є вищою, ніж питома енергія батарей, виготовлених згідно з найближчим аналогом. ФОРМУЛА ВИНАХОДУ 50 55 60 Спосіб виготовлення свинцево-кислотних акумуляторів, згідно з яким готують свинцеву пасту для електродів, спочатку в змішувач подають сухі компоненти - свинцевий порошок і поліпропіленовий ворс у кількості 0,10-0,15 мас. % від маси пасти, у яку для виготовлення позитивної пасти додають волокно з боросилікатного скла, при цьому діаметр волокон складає 0,5-10 мкм, а довжина волокон складає 2,5-1000 мкм, а для виготовлення негативної пасти порошок сульфату барію в кількості 0,30-0,55 мас. % від маси пасти і суспензію з технічного вуглецю в кількості 0,15-0,25 мас. % від маси пасти і лігносульфонату натрію "Vanisperse А" у кількості 0,15-0,25 мас. % від маси пасти, потім додають дистильовану або демiнералізовану воду і проводять змішування протягом 3 хв., після чого додають розчин сірчаної кислоти 3 щільністю 1,40 г/см , і проводять змішування протягом сумарного часу не довше 30 хв., потім здійснюють нанесення пасти на струмовідводи, намазані позитивні і негативні електродні 5 UA 112029 C2 5 10 15 пластини піддають термогідростатуванню (сушінню і дозріванню) у камерах, далі з електродних пластин збирають акумулятори, акумулятори, які пройшли збірку, піддають формуванню (першому заряду), який відрізняється тим, що свинцеву пасту змішують в герметичній ємності, яка виконана з можливістю обертання, таким чином, що лопатева мішалка ємності, в її порожнині, обертається у протилежному напрямку, а ємність для змішування свинцевої пасти охоплена із зазором зовнішньою герметичною ємністю; відводять зайве тепло від свинцевої пасти, що виробляється за рахунок циркуляції проточної води в зазорі між стінками ємностей та за рахунок відкачування повітря і водяної пари з об'єму ємності для змішування при фіксації в ній при цьому тиску порядку 9-11 кПа, причому конденсат водяної пари повертають в ємність зі свинцевою пастою, всі сухі і рідинні компоненти пасти подають у ємність через багатоканальну лінію, при цьому у позитивну свинцеву пасту вводять волокно з боросилікатного скла в кількості 2,0-3,3 мас. % від маси пасти, проводять змішування сухих компонентів протягом 40-70 с. при швидкості обертання герметичної ємкості зі свинцевою пастою не менше ніж 1,5 об./хв. і швидкості обертання лопатевої мішалки у діапазоні 60-80 об./хв., причому змішування всіх компонентів позитивної свинцевої пасти здійснюють при зменшеній швидкості обертання лопатевої мішалки, яка дорівнює 30-50 об./хв. Комп’ютерна верстка О. Гергіль Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

МПК / Мітки

МПК: H01M 10/06, H01M 4/62, H01M 4/16

Мітки: виготовлення, акумуляторів, свинцево-кислотних, спосіб

Код посилання

<a href="https://ua.patents.su/8-112029-sposib-vigotovlennya-svincevo-kislotnikh-akumulyatoriv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення свинцево-кислотних акумуляторів</a>

Попередній патент: Похідні імідазопіридазину як модулятори гамка-рецептора

Наступний патент: Спосіб оптимізації розведення хижих клопів із родини pentatomidae

Випадковий патент: Розподільний подавально-поворотний механізм стана холодної прокатки труб