Шпалопідбивальний агрегат

Формула / Реферат

1. Шпалоподбивочный агрегат, содержащий четыре разнесенных поперек шпалоподбивочных машины и установленных с возможностью независимого перемещения приводами поперек машины шпалоподбивочных устройств, каждое из которых состоит из несущей рамы, инструментальной рамы, установленной на несущей раме с возможностью перестановки по высоте приводом, двух шпалоподбивочных инструментов, установленных на инструментальной раме, расположенных зеркально-симметрично относительно оси симметрии шпалоподбивочного устройства и включающих в себя соединенные с виброприводом рычаги и подбивочные лопатки, попарно закрепленные на соответствующем рычаге, причем лопатки каждой пары разнесены поперек шпалоподбивочной машины, отличающийся тем, что одна подбивочная лопатка каждой пары, расположенная вблизи несущей рамы, закреплена на соответствующем рычаге жестко, а вторая - с возможностью ограниченного упорами поворота приводом вокруг горизонтальной расположенной вдоль шпалоподбивочной машины оси, с возможностью погружения с разных сторон рельса.

2. Шпалоподбивочный агрегат по п.1, отличающийся тем, что продольная ось указанной одной подбивочной лопатки каждого шпалоподбивочного устройства наклонена сверху вниз к несущей раме, а продольная ось второй подбивочной лопатки в одном крайнем положении параллельна продольной оси одной подбивочной лопатки.

3. Шпалоподбивочный агрегат по п.2, отличающийся тем, что угол наклона одной подбивочной лопатки равен 5 - 10°, преимущественно 7°.

4. Шпалоподбивочный агрегат по п.2, отличающийся тем, что угол поворота второй подбивочной лопатки во втором крайнем положении от вертикали составляет 5° - 10°, преимущественно 7°.

5. Шпалоподбивочный агрегат по п.1, отличающийся тем, что упоры ограничения поворота второй подбивочной лопатки расположены в зоне оси поворота.

6. Шпалоподбивочный агрегат по п.5, отличающийся тем, что упоры ограничения поворота второй подбивочной лопатки смонтированы на первой и второй подбивочных лопатках, а привод поворота второй подбивочной лопатки шарнирно прикреплен к ней с противоположной от указанных упоров стороны.

Текст

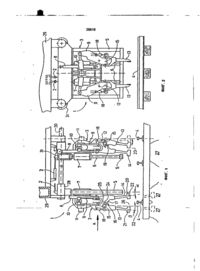

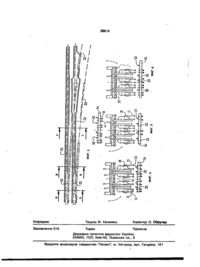

1. Шпалоподбивочный агрегат, содержащий четыре разнесенных поперек шпалоподбивочных машины и установленных с возможностью независимого перемещения приводами поперек машины шпалоподбивочных устройств, каждое из которых состоит из несущей рамы, инструментальной рамы, установленной на несущей раме с возможностью перестановки по высоте приводом, двух шпалоподбивочных инструментов, установленных на инструментальной раме, расположенных зеркально-симметрично относительно оси симметрии шпалоподбивочного устройства и включающих в себя соединенные с виброприводом рычаги и подбивочные лопатки, попарно закрепленные на соответствующем рычаге, причем лопатки каждой пары разнесены поперек шпалоподбивочной машины, о т л и ч а ю щ и й с я тем, что одна подбивочная лопатка каждой пары, расположенная вблизи несущей рамы, закреплена на соответствующем рычаге жестко, а вторая - с возможностью ограниченного упорами поворота приводом вокруг горизонтальной расположенной вдоль шпалоподбивочной машины оси, с возможностью погружения с разных сторон рельса 2. Шпалоподбивочный агрегат по п. 1, о т л и ч а ю щ и й с я тем, что продольная ось указанной одной подбивочной лопатки каждого шпалоподбивочного устройства наклонена сверху вниз к несущей раме, а продольная ось второй подбивочной лопатки в одном крайнем положении параллельна продольной оси одной подбивочной лопатки. 3 Шпалоподбивочный агрегат по п. 2, о т л и ч а ю щ и й с я тем, что угол наклона одной подбивочной лопатки равен 5-10°, преимущественно 7°. 4. Шпалоподбивочный агрегат по п. 2, о т л и ч а ю щ и й с я тем, что угол поворота второй подбивочной лопатки во втором крайнем положении от вертикали составляет 5°-10°, преимущественно 7°. 5. Шпалоподбивочный агрегат по п. 1, о т л и ч а ю щ и й с я тем, что упоры ограничения поворота второй подбивочной лопатки расположены в зоне оси поворота. 6. Шпалоподбивочный агрегат по п. 5, о т л и ч а ю щ и й с я тем, что упоры ограничения поворота второй подбивочной лопатки смонтированы на первой и второй подбивочных лопатках, а привод поворота второй подбивочной лопатки шарнирно прикреплен к ней с противоположной от указанных упоров стороны. з с Os О» О 26619 Изобретение относится к устройствам для уплотнения балласта железнодорожного пути. Известен шпалоподбивочный агрегат, содержащий четыре разнесенных поперек шпалоподбивочной машины и установленных с возможностью независимого перемещения приводами поперек машины шпалоподбивочных устройств, каждое из которых состоит из несущей рамы, инструментальной рамы, установленной на несущей раме с возможностью перестановки по высоте приводом, двух шпалоподбивочных инструментов, установленных на инструментальной раме, расположенных зеркально-симметрично относительно оси симметрии шпалоподбивочного устройства и включающих в себя соединенные с виброприводом рычаги и подбивочные лопатки, попарно закрепленные на соответствующем рычаге, причем лопатки каждой пары разнесены поперек шпалоподбивочной машины [1]. Задачей изобретения является создание такого шпалоподбивочного агрегата, который при сравнительно простой и недорогой в изготовлении конструкции позволяет упростить позиционирование подбивочных лопаток и шпалоподбивки в самых широких пределах участков железнодорожных стрелок. При этом достигается технический результат изобретения, заключающийся в повышении его эффективности путем упрощения позиционирования подбивочных лопаток относительно элементов пути и более широкого использования при работе агрегата в зоне стрелочных переводов. Для достижения этого результата в шпалоподбивочном агрегате, содержащем четыре разнесенных поперек шпалоподбивочной машины и установленных с возможностью независимого перемещения приводами поперек машины шпалоподбивочных устройств, каждое из которых состоит из несущей рамы, инструментальной рамы, установленной на несущей раме с возможностью перестановки по высоте приводом, двух шпалоподбивочных инструментов, установленных на инструментальной раме, расположенных зеркальносимметрично относительно оси симметрии шпалоподбивочного устройства и включающих в себя соединенные с виброприводом рычаги и подбивочные лопатки, попарно закрепленные на соответствующем рычаге, причем лопатки каждой пары разнесены поперек шпалоподбивочной машины, одна подбивочная лопатка каждой пары, расположенная вблизи не 5 10 15 20 25 30 35 40 45 50 55 сущей рамы, закреплена на соответствующем рычаге жестко, а вторая - с возможностью ограниченного упорами поворота приводом вокруг горизонтальной расположенной вдоль шпалоподбивочной машины оси, - с возможностью погружения с разных сторон рельса. С помощью обоих упоров, ограничивающих два различных положения шпалоподбивки наружной подбивочной лопатки, заявитель впервые отошел от господствующего в мире специалистов мнения о том, что поворачиваемый поперек продольного направления машины шпалоподбивочный инструмент должен быть поворачиваемым вверх в "нерабочее положение" для того, чтобы также в случае помехи шпалоподбивке, находящейся под этой поднятой вверх подбивочной лопаткой, можно было опустить по меньшей мере остальные подбивочные лопатки для шпалоподбивки. Однако особенно эффективно признан согласно изобретению двух положений шпалоподбивки проявляет себя в соединении со второй жестко закрепленной подбивочной лопаткой, а также расположением четырех в целом перемещаемых в поперечном направлении независимо друг от друга шпалоподбивочных устройств. Только за счет этого имеется возможность оптимального центрирования четырех пар шпалоподбивочных инструментов независимо друг от друга при первом этапе центрирования над соответствующими опорами шпалоподбивки для того, чтобы, наконец, при втором, следующем после этого этапе центрирования - в зависимости от имеющейся в зоне каждого отдельного шпалоподбивочного инструмента ситуации с помехами шпалоподбивке - сделать выбор между первым и вторым положением шпалоподбивки подбивочных лопаток. Благодаря комбинации согласно изобретению шпалоподбивочные инструменты впервые являются центрируемыми над всеми возможными опорами шпалоподбивки участка стрелки для его полной шпалоподбивки. При этом особенно предпочтительным является то, что за счет ограничения только двумя возможными положениями шпалоподбивки наружной и подбивочной лопатки до минимума уменьшены затраты на управление для правильного позиционирования поворачиваемой подбивочной лопатки. Это очень существенно облегчает работу по шпалоподбивке при существенном ограничении требуемых для этого затрат концентрации оператором, так как теперь более не требуется прини 26619 мать решение - как при известных решениях - выбирая из бесконечно большого числа положений многочисленных поворачиваемых подбивочных лопаток, а только лишь из двух конечных положений; и также это решение требуется лишь в тех местах пути, в которых вследствие еще очень малого угла между основным и ответвляющимся путями может быть погружена лишь одна подбивочная лопатка. Это существенное снижение затрат концентрации для оператора следует рассматривать прежде всего в том аспекте, что в случае известных решений требуется регулировать для каждого отдельного цикла шпалоподбивки и контролировать положение до 16 подбивочных лопаток. Следующее существенное преимущество решения согласно изобретению состоит также еще в том, что в случае второго положения шпалоподбивки наружной подбивочнои лопатки обе опоры шпалоподбивки рельса, лежащего между наружной и внутренней подбивочными лопатками, особенно рациональным образом могут уплотняться одновременно лишь с помощью одного процесса центрирования шпалоподбивочного устройства, а также с помощью лишь одного процесса опускания шпалоподбивочных инструментов. Это упрощение рабочего цикла приводит к существенно более быстрой и эффективной шпалоподбивке участков стрелки, тем более, что в этих зонах пути вследствие многочисленных "помех шлалоподбивке", таких, как крестовины, вспомогательные рельсы, защита от пробуксовывания, стрелочные остряки и т.п., практически для каждого цикла шпалоподбивки требуется другое позиционирование шпалоподбивочных устройств и, соответственно или шпалоподбивочных лопаток. Кроме этого, продольная ось указан* ной одной подбивочнои лопатки каждого шпалоподбивочного устройства наклонена сверху вниз к несущей раме, а продольная ось второй подбивочнои лопатки в одном крайнем положении параллельна продольной оси одной подбивочнои лопатки, угол наклона которой равен 5-10°С, преимущественно 7°, при этом угол поворота второй подбивочнои лопатки во втором крайнем положении от вертикали составляет 5-10°, преимущественно 7°. За счет указанного выполнения в соответствии с п.п. 2, 3 или 4 при боковом расположении - если смотреть в продольном направлении машины - шпалоподбивочных инструментов на раме агре 5 10 15 20 25 30 35 40 45 50 55 гата является возможным не составляющее проблемы уплотнение опор шпалоподбивки, уложенных по обеим сторонам от рельса, с помощью двух непосредственно примыкающих друг к другу шпалоподбивочных устройств. Кроме того, тем самым предупреждается слишком сильное отгибание наружной подбивочнои лопатки во втором положении шпалоподбивки, так что также в этом положении положение по высоте плит обеих расположенных на расстоянии друг от друга подбивочных лопаток является одинаковым по отношению к нижней кромке шпалы. Упоры ограничения поворота второй подбивочнои лопатки расположены в зоне оси поворота и смонтированы на первой и второй подбивочнои лопатках, а привод поворота подбивочнои лопатки шарнирно прикреплен к ней с противоположной от указанных упоров стороны. Указанное выполнение в соответствии с п.п. 5 и 6 формулы изобретения обеспечивает возможность особенно стабильного и конструктивно простого осуществления упоров в соединении с очень коротким выполнением поворотного привода. На фиг. 1 изображен шпалоподбивочный агрегат; на фиг. 2 - то же, вид по стрелке А фиг. 1; на фиг. 3 - вид сверху на стрелочный перевод пути, на фиг 4 шпалоподбивочный агрегат со схемой размещения подбивочных лопаток в сечении Б-Б фиг. 3; на фиг. 5 - то же, со схемами размещения подбивочных лопаток в сечении В-В фиг. 3; на фиг 6 - то же, со схемой размещения подбивочных лопаток в сечении Г-Г фиг. 3 Шпалоподбивочный агрегат 1, который можно видеть на фиг. 1 и 2, состоит из четырех расположенных в поперечном направлении машины друг рядом с другом и перемещаемых в поперечном направлении за счет приводов 2 независимо друг от друга шпалоподбивочных устройств 3, из которых для лучшей наглядности изображены только два устройства для одного рельса 4 пути. Каждый из четырех шпалоподбивочных устройств 3 имеет вертикальную несущую раму 5 с вертикальными направляющими 6. На этих направляющих установлена инструментальная рама 7 с возможностью перестановки по высоте с помощью привода 8. На раме 7 закреплена пара расположенных на расстоянии друг от друга в продольном направлении машины шпалоподбивочных инструментов 9, причем шпалоподбивочные инструменты 9 соответственно с по 26619 мощью приводов подачи на глубину и вибрации 10, 11 являются подаваемыми на глубину и вибрируемыми вокруг горизонтальной оси 12, проходящей перпендикулярно продольному направлению машины. Каждый шпалоподбивочный инструмент 9 содержит рычаги в их нижней конечной зоне, соединенные с двумя расположенными в поперечном направлении машины друг рядом с другом подбивочными лопатками 13, 14. Из их числа расположенная более близко к раме 5 внутренняя подбивочная лопатка 14 жестко соединена с рычагом, тогда как противолежащая наружная подбивочная лопатка 13 установлена с возможностью поворота на шпалоподбивочном инструменте 9 вокруг проходящей в продольном направлении машины оси 15 поворота. При этом движение поворота наружной лопатки 13 ограничено расположенными с одной стороны на внутренней и с другой стороны на наружной лопатке 14, соответственно 13, упорами 16, 17, 24, 25. В зоне, противолежащей этим упорам 16, 17, 24, 25 в поперечном направлении машины, наружная лопатка 13 шарнирно соединена с приводом 18 поворота, закрепленным своим верхним концом на шпалоподбивочном инструменте 9. Продольные оси 20, 21 обеих подбивочных лопаток 13, 14 составляют соответственно с вертикальной плоскостью 22 угол а и р , равный приблизительно 7°. Однако этот угол также может выбираться равным от приблизительно 5 до приблизительно 10°. Позицией 19 обозначена поворотная опора, имеющая ось 15 поворота. Продольная ось 20 внутренней подбивочной лопатки 14 каждого шпалоподбивочного устройства расположена с наклоном сверху вниз в направлении рамы 5, тогда как продольная ось 21 соседней наружной подбивочной лопатки 13 в первом положении подбивки выполнена проходящей параллельно внутренней подбивочной лопатке 14 (см. первое шпалоподбивочное устройство 3 на фиг. 1). 5 10 15 20 25 ЗО 35 40 45 С помощью привода 18 каждая на- 50 ружная подбивочная лопатка 13 является поворачиваемой из одного ограниченного упорами 16 и 17 первого конечного положения, соответственно положения подбивки 23, в следующее, ограниченное упо- 55 рами 24 и 25 конечное положение, соответственно второе положение подбивки 26. В первом положении подбивки 23 наружная лопатка 13 совместно с внутренней лопаткой 14 образует пару подбивочных 8 лопаток совместного уплотнения находящейся слева и справа от рельса зоны подбивки 27. Во втором положении подбивки 26 обе лопатки 13, 14 расположены настолько далеко друг от друга, что при опускании шпалоподбивочного инструмента 9 одновременно являются уплотняемыми две находящиеся в зоне одной продольной стороны рельса зоны 27 подбивки. Каждая рама 5 соединена в ее верхней конечной зоне с направляющими втулками 28, которые со своей стороны установлены с возможностью поперечного перемещения на поперечных направляющих 30, соединенных с рамой 29 шпалоподбивочной машины. Направляющие втулки 28 обоих расположенных центрально шпалоподбивочных устройстр 3 имеют в зоне рамы 5 расширение 31. Благодаря этому расширению может приниматься часть направляющей втулки 28, выступающая от рамы 5 каждого расположенного снаружи шпалоподбивочного устройства 3 в направлении центра машины, так что оба приданных одной половине машины шпалоподбивочных устройств 3 без проблем могут перемещаться в непосредственно примыкающее друг к другу положение, в котором обе приданные каждой продольной стороне рельса зоны подбивки 27 являются уплотняемыми с помощью двух подбивочных лопаток 13, 14. В железнодорожной стрелке, которую можно видеть на фиг. 3, зоны, подбиваемые при первом положении подбивки 23, изображены с помощью непрерывной жирной линии, тогда как зоны подбивки 27, уплотняемые при втором положении подбивки 26, изображены штриховой линией. Позицией 32 обозначены рельсы основного пути, и позицией 33 обозначены рельсы ответвляющегося пути. Как можно отчетливо видеть благодаря жирным линиям, с помощью шпалоподбивочного агрегата 1 является подбиваемой практически вся стрелка, в частности, на сложных участках имеющих многочисленные препятствия подбивке. Неподбиваемая наружная часть ответвляющегося пути без проблем может обрабатываться в ходе подбивки всего ответвляющегося пути. Необходимое для поперечного сечения Б-Б на фиг. 3 положение четырех шпалоподбивочных устройств 3, а также подбивочных лопаток 13, 14 изображено на фиг. 4. При этом можно отчетливо видеть, что у первого и третьего - если смотреть слева направо - шпалоподбивочных устройств 3 подбивочные лопатки 26619 13, 14 в первом положении подбивки 23 направлены параллельно друг другу, тогда как у второго и четвертого шпалоподбивочных устройств 3 наружные подбивочные лопатки 13 находятся во втором 5 положении подбивки 26. Для этого прежде всего нагружаются (см. также фиг. 1) четыре привода 2 до тех пор, пока при первом этапе центрирования соответствующее шпалоподбивочное устройство 3 10 не отцентрировано над уплотняемой зоне подбивки 27, соответственно над рельсом 33 ответвляющего пути. При втором этапе центрирования, который также может осуществляться параллельно первому этапу, 15 вслед за тем у второго и четвертого шпалоподбивочных устройств 3 нагружается привод 18, так что соответствующая наружная подбивочная лопатка 13 поворачивается во второе положение подбивки 20 26. При этом положении четырех шпалоподбивочных устройств 3 друг относительно друга, «соответственно положение отдельных подбивочных лопаток 13, 14, имеется возможность в рамках одного про- 25 цесса опускания при нагружении приводов 8 уплотнять в целом шесть зон подбивки 27, расположенных в поперечном направлении машины друг рядом с другом и под шпалой 34. При этом зоны 30 подбивки 27 рельса 33 ответвляющегося пути, находящегося на каждой продольной стороне рельса, соответственно уплотняются одним шпалоподбивочным устройством 3. 35 Согласно верхнему, изображающему шпалу 34 и подбивочные лопатки 13, 14 в поперечном сечении В-В участку фиг. 5 при первом цикле центрирования центрированы все шпалоподбивочные устройст- 40 ва 3 над обоими рельсами 32 главного пути, причем подбивочные лопатки 13 соответственно находятся в первом положении подбивки 23. После завершения • первого цикла подбивки только второе и 45 четвертое шпалоподбивочные устройства 3 (если смотреть слева) при нагружении 10 приводов 2 перемещаются в поперечном направлении до тех пор, пока они не находятся над рельсами 33 ответвляющегося пути. Вслед за тем, соответственно параллельно этому, наружные подбивочные лопатки 13 при нагружении привода 18 поворачиваются во второе положение подбивки 26, так что после опускания шпалоподбивочных инструментов 9 второго и четвертого шпалоподбивочных устройств 3 являются уплотняемыми обе зоны подбивки 27, соответственно находящиеся по обеим сторонам от рельсов 33 ответвляющегося пути. При действительном для поперечного сечения Г и изображенном на фиг. 6 положении первое и второе шпалоподбивочные устройства 3 центрированы над рельсом 32 главного пути, причем обе наружные подбивочные лопатки 13 соответственно находятся в первом положении подбивки 23. Это положение соответствует нормальному положению подбивки для тех зон пути, в которых отсутствуют какие-либо помехи подбивке. Подбивочные лопатки 13 третьего подбивочного устройства 3 находятся во втором положении подбивки 26 для одновременной подбивки зон подбивки 27, находящихся на каждой продольной стороне рельса 33 ответвляющегося пути. Подбивочные лопатки 13 четвертого шпалоподбивочного устройства 3 находятся в первом положении подбивки 23 для уплотнения наружной зоны подбивки 27 рельса 32 главного пути. После процесса подбивки имеется возможность с помощью четвертого шпалоподбивочного устройства 3 при соответствующем дальнейшем поперечном перемещении (см. штрихпунктирные линии) также еще уплотнять внутреннюю зону подбивки 27 второго рельса 33 ответвляющегося пути. Не уплотняемую в рамках этого рабочего этапа наружную зону подбивки 27 без проблем можно обрабатывать при обработке ответвляющегося пути. 26619 го сч го t—V' 26619 Упорядник Техред М. Келетиеш Коректор О. Обручар Замовлення 519 Тираж Підписне Державне патентне відомство України, 254655, ГСП, Київ-53, Львівська пл м 8 Відкрите акціонерне товариство "Патент", м. Ужгород, вул. Гагаріна, 101 це» »* *

ДивитисяДодаткова інформація

Автори англійськоюToirer Joseph, Peitl Friederich, Praschl Wilhelm

Автори російськоюТойрер Йозеф, Пайтл Фридрих, Прашл Вильхельм

МПК / Мітки

МПК: E01B 27/16

Мітки: агрегат, шпалопідбивальний

Код посилання

<a href="https://ua.patents.su/8-26619-shpalopidbivalnijj-agregat.html" target="_blank" rel="follow" title="База патентів України">Шпалопідбивальний агрегат</a>