Система адаптивного контролю швидкості подачі фрези відносно заготовки на фрезерному верстаті з основним приводом та спосіб адаптивного контролю швидкості подачі фрези відносно заготовки на фрезерному верстаті

Номер патенту: 41907

Опубліковано: 15.10.2001

Автори: Рубашкін Ігор, Карасін Ігор, Табачнік Едуард, Феінштейн Боріс, Варшавскі Джоел П.

Формула / Реферат

1. Система адаптивного контроля скорости подачи фрезы относительно заготовки на фрезерном станке с основным приводом, включающая блок контроля крутящего момента для осуществления контроля за действительным крутящим моментом основного привода М, блок сравнения крутящего момента для расчёта ![]() М, где

М, где ![]() М=М0-М и М0 является заданным значением крутящего момента главного привода, установленным для фрезы и материала заготовки, и блок контроля скорости подачи F, отличающаяся тем, что указанный блок контроля скорости подачи включает блок расчета моментального поперечного сечения среза

М=М0-М и М0 является заданным значением крутящего момента главного привода, установленным для фрезы и материала заготовки, и блок контроля скорости подачи F, отличающаяся тем, что указанный блок контроля скорости подачи включает блок расчета моментального поперечного сечения среза ![]() заготовки, обрабатываемой фрезой, и выполнен с возможностью определять скорость подачи F как функцию

заготовки, обрабатываемой фрезой, и выполнен с возможностью определять скорость подачи F как функцию ![]() для стабилизации М, так что

для стабилизации М, так что ![]() М

М![]() 0.

0.

2. Система по п. 1, отличающаяся тем, что блок расчёта моментального поперечного сечения ![]() выполнен с возможностью высчитывать

выполнен с возможностью высчитывать ![]() из общего уравнения M=AF

из общего уравнения M=AF![]() где A, y и

где A, y и ![]() являются коэффициентами, зависящими от фрезы и материала заготовки.

являются коэффициентами, зависящими от фрезы и материала заготовки.

3. Система по любому из пп. 1 и 2, отличающаяся тем, что она включает блок контроля скорости вращения шпинделя для адаптивного контроля за скоростью шпинделя и фрезы для получения желаемого заранее заданного ресурса стойкости инструмента Т0, причем указанный блок контроля за скоростью шпинделя выполнен с возможностью получать сигналы от блока расчета мгновенного значения поперечного сечения ![]() , калькулятора скорости подачи и блоков памяти и генерировать сигнал на блок контроля скорости подачи и блок контроля скорости вращения шпинделя.

, калькулятора скорости подачи и блоков памяти и генерировать сигнал на блок контроля скорости подачи и блок контроля скорости вращения шпинделя.

4. Система по любому из пп. 1-3, отличающаяся тем, что она включает устройство подавления вибрации для снижения вибрации фрезы ниже заранее заданного предела, причем указанное устройство подавления вибрации выполнено с возможностью получать сигналы от измерительного преобразователя и генерировать сигнал на блок расчета скорости подачи.

5. Система по любому из пп. 1-4, отличающаяся тем, что она включает анализатор текущего состояния привода подачи для снижения скорости подачи во время перемещения вдоль тонкостенных участков заготовок, причем указанный анализатор текущего состояния привода подачи выполнен с возможностью подавать сигналы на анализатор гармоник тока питания привода подачи.

6. Способ адаптивного контроля скорости подачи фрезы относительно заготовки на фрезерном станке с основным приводом, при котором осуществляют контроль текущего крутящего момента основного привода М, сравнивают крутящие моменты путем вычисления ![]() М, где

М, где ![]() М=М0-М и М0 есть заданное значение крутящего момента главного привода, установленное в зависимости от фрезы и материала заготовки, определяют скорость подачи F, отличающийся тем, что скорость подачи F определяют путем вычисления мгновенного поперечного сечения среза

М=М0-М и М0 есть заданное значение крутящего момента главного привода, установленное в зависимости от фрезы и материала заготовки, определяют скорость подачи F, отличающийся тем, что скорость подачи F определяют путем вычисления мгновенного поперечного сечения среза ![]() заготовки, обрабатываемой фрезой, и устанавливают как функцию от

заготовки, обрабатываемой фрезой, и устанавливают как функцию от ![]() для стабилизации М, так что

для стабилизации М, так что ![]() М

М![]() 0.

0.

7. Способ по п. 6, отличающийся тем, что указанную скорость подачи F определяют путем вычисления мгновенного поперечного сечения среза ![]() из общего уравнения

из общего уравнения ![]() , где A, y и

, где A, y и ![]() являются коэффициентами, зависящими от фрезы и материала заготовки.

являются коэффициентами, зависящими от фрезы и материала заготовки.

8. Способ по любому из пп. 6 или 7, отличающийся тем, что осуществляют адаптивный контроль за скоростью шпинделя фрезы для получения желаемого предварительно заданного ресурса инструмента Т0.

9. Способ по любому из пп. 6-8, отличающийся тем, что осуществляют контроль за вибрациями фрезы, затем производят сравнение указанных вибраций фрезы с предварительно заданным пределом, подавляют вибрации ниже заранее заданного предела путем изменения скорости подачи и восстанавливают скорость подачи до ее начального значения до тех пор, пока вибрации находятся ниже заранее заданного предела.

10. Способ по любому из пп. 6-9, отличающийся тем, что осуществляют контроль за текущим состоянием привода подачи фрезы, затем определяют сниженное присутствие гармоник как показателей перемещения материала вдоль тонкостенных участков заготовок путем анализа текущего состояния привода подачи и снижают скорость подачи на основе присутствия сниженного уровня гармоник.

Текст

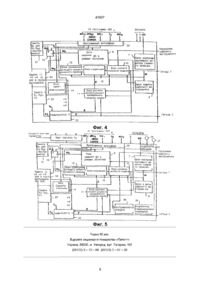

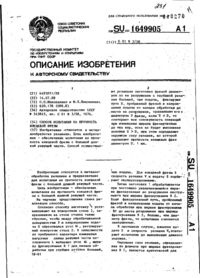

1 Система адаптивного контроля скорости подачи фрезы относительно заготовки на фрезерном станке с основным приводом, включающая блок контроля крутящего момента для осуществления контроля за действительным крутящим моментом основного привода М, блок сравнения крутящего момента для расчета дМ, где дМ=Мо-М и Мо является заданным значением крутящего момента главного привода, установленным для фрезы и материала заготовки, и блок контроля скорости подачи F, отличающаяся тем, что указанный блок контроля скорости подачи включает блок расчета моментального поперечного сечения среза р заготовки, обрабатываемой фрезой, и выполнен с возможностью определять скорость подачи F как функцию р для стабилизации М, так что ДМ^О 2 Система по п 1, отличающаяся тем, что блок расчета моментального поперечного сечения р выполнен с возможностью высчитывать р из общего уравнения M=AFypT, где А, у и у являются коэффициентами, зависящими от фрезы и материала заготовки 3 Система по любому из пп 1 и 2, отличающаяся тем, что она включает блок контроля скорости вращения шпинделя для адаптивного контроля за скоростью шпинделя и фрезы для получения желаемого заранее заданного ресурса стойкости инструмента То, причем указанный блок контроля за скоростью шпинделя выполнен с возможностью получать сигналы от блока расчета мгновенного значения поперечного сечения р , калькулятора скорости подачи и блоков памяти и генерировать Зоя сигнал на блок контроля скорости подачи и блок контроля скорости вращения шпинделя 4 Система по любому из пп 1-3, отличающаяся тем, что она включает устройство подавления вибрации для снижения вибрации фрезы ниже заранее заданного предела, причем указанное устройство подавления вибрации выполнено с возможностью получать сигналы от измерительного преобразователя и генерировать сигнал на блок расчета скорости подачи 5 Система по любому из пп 1-4, отличающаяся тем, что она включает анализатор текущего состояния привода подачи для снижения скорости подачи во время перемещения вдоль тонкостенных участков заготовок, причем указанный анализатор текущего состояния привода подачи выполнен с возможностью подавать сигналы на анализатор гармоник тока питания привода подачи 6 Способ адаптивного контроля скорости подачи фрезы относительно заготовки на фрезерном станке с основным приводом, при котором осуществляют контроль текущего крутящего момента основного привода М, сравнивают крутящие моменты путем вычисления дМ, где дМ=Мо-М и Мо есть заданное значение крутящего момента главного привода, установленное в зависимости от фрезы и материала заготовки, определяют скорость подачи F, отличающийся тем, что скорость подачи F определяют путем вычисления мгновенного поперечного сечения среза р заготовки, обрабатываемой фрезой, и устанавливают как функцию от р для стабилизации М, так что ДМ^О 7 Способ по п 6, отличающийся тем, что указанную скорость подачи F определяют путем вычисления мгновенного поперечного сечения среза р из общего уравнения M=AFypT, где А, у и у являются коэффициентами, зависящими от фрезы и материала заготовки 8 Способ по любому из пп 6 или 7, отличающийся тем, что осуществляют адаптивный контроль за скоростью шпинделя фрезы для получения желаемого предварительно заданного ресурса инструмента То О о 41907 9 Способ по любому из пп 6-8, отличающийся тем, что осуществляют контроль за вибрациями фрезы, затем производят сравнение указанных вибраций фрезы с предварительно заданным пределом, подавляют вибрации ниже заранее заданного предела путем изменения скорости подачи и восстанавливают скорость подачи до ее начального значения до тех пор, пока вибрации находятся ниже заранее заданного предела 10 Способ по любому из пп 6-9, отличающийся тем, что осуществляют контроль за текущим состоянием привода подачи фрезы, затем определяют сниженное присутствие гармоник как показателей перемещения материала вдоль тонкостенных участков заготовок путем анализа текущего состояния привода подачи и снижают скорость подачи на основе присутствия сниженного уровня гармоник Настоящее изобретение относится к системе адаптивного контроля и способу адаптивного контроля скорости подачи фрезы на станках с числовым программным управлением (ЧПУ) типа CNC, особенно на фрезерных станках с ЧПУ типа CNC и металлообрабатывающих центрах Хотя станки с ЧПУ типа CNC существуют уже в течение многих лет, их эффективность и полезность была ограничена из-за невозможности учета на стадии программирования многих факторов, влияющих на эффективность производства, в том числе количества обрабатываемых изделий при выполнении программы, эксплуатационных расходов, затрат времени на замену режущих инструментов, стоимости рабочих инструментов и т д Кроме того, жестко детерминированный характер программ для станков с ЧПУ типа CNC не позволяет предусмотреть возможность внесения непредвиденных изменений различных параметров при работе в реальном масштабе времени, таких как глубина и ширина резания металла, износ режущего инструмента, неоднородность заготовок деталей и т д эффективности производства, обеспечения адаптивного управления скоростью подачи детали и скоростью вращения шпинделя в зависимости от условий резания в реальном масштабе времени, поддержания постоянного предварительно заданного значения крутящего момента на шпинделе и/или ресурса стойкости инструмента, обеспечения оптимальных условий обработки, предотвращения поломку режущего инструмента и демонстрации состояния режущего инструмента Поставленная задача достигается тем, что в системе адаптивного контроля скорости подачи фрезы относительно заготовки на фрезерном станке с основным приводом, включающей блок контроля крутящего момента для осуществления контроля за действительным крутящим моментом основного привода М, блок сравнения крутящего момента для расчета ДМ, где ДМ=Мо-М и Мо является заданным значением крутящего момента главного привода, установленным для фрезы и материала заготовки, и блок контроля скорости подачи F, согласно изобретению указанный блок контроля скорости подачи включает блок расчета моментального поперечного сечения среза р заготовки, обрабатываемой фрезой, и обладает способностью определять скорость подачи F как функцию р для стабилизации М, так что ДМ^О Кроме того, блок контроля скорости подачи включает блок расчета моментального поперечного сечения р из общего уравнения M=AF y p T , где А, у и у являются коэффициентами, зависящими от фрезы и материала заготовки Кроме того, система дополнительно включает блок контроля скорости вращения шпинделя для адаптивного контроля за скоростью шпинделя и фрезы для получения желаемого заранее заданного ресурса стойкости инструмента То, причем указанный блок контроля за скоростью шпинделя обладает способностью получать сигналы от блока расчета мгновенного значения поперечного сечения р, калькулятора скорости подачи и блоков памяти и генерировать сигнал на блок контроля скорости подачи и блок контроля скорости вращения шпинделя Наиболее близкой по технической сущности и достигаемому техническому результату является система контроля за работой станка с ЧПУ, которая описана в патенте США № 4237408, НКИ США 364/474 12, опубл 1980 г Контроль за работой станка осуществляют как функцию нагрузки, создаваемой крутящим моментом, на резец, когда нагрузка, создаваемая крутящим моментом, превышает заранее установленный предел, или снижается до уровня ниже установленного предела Система включает блок контроля крутящего момента, блок сравнения и блок контроля скорости подачи резца Недостатком известной системы то, что она является жестко детерминированной и не позволяет осуществлять контроль за работой станка с ЧПУ в реальном масштабе времени с учетом непредвиденных изменений различных параметров, таких как глубина и ширина резания металла, износ режущего инструмента, неоднородность заготовок деталей и т д В основу настоящего изобретения поставлена задача преодоления ограничений и недостатков современных станков с ЧПУ типа CNC и создания оптимизирующей системы адаптивного контроля для станков, особенно для фрезерных станков с ЧПУ типа CNC и металлообрабатывающих центров путем усовершенствования системы адаптивного контроля и введения в нее дополнительных элементов для обеспечения расчета оптимальных режимов резания с учетом критериев Кроме того, система дополнительно включает устройство подавления вибрации для снижения вибрации фрезы ниже заранее заданного предела, причем указанное устройство подавления вибрации обладает способностью получать сигналы от измерительного преобразователя и генерировать сигнал на калькулятор скорости подачи 41907 Кроме того, система дополнительно включает анализатор текущего состояния привода подачи для снижения скорости подачи во время перемещения вдоль тонкостенных участков заготовок, причем указанный анализатор текущего состояния привода подачи обладает способностью подавать сигналы на анализатор гармоник тока питания привода подачи Объектом изобретения также является способ адаптивного контроля скорости подачи фрезы относительно заготовки на фрезерном станке с основным приводом Наиболее близким по сущности и достигаемому результату является способ контроля за работой станка с ЧПУ, описанный в патенте США № 4237498, НКИ США 364/474 12, опубл 1980 г Известный способ включает стадии осуществления контроля за текущим крутящим моментом, сравнение полученных результатов и определение скорости подачи резца как функции полученных результатов Недостатком известного способа является то, что он является жестко детерминированным и не позволяет осуществлять контроль за работой станка с ЧПУ в реальном масштабе времени с учетом непредвиденных изменений различных параметров, таких как глубина и ширина резания металла, износ режущего инструмента, неоднородность заготовок деталей и т д В основу настоящего изобретения поставлена задача создания способа адаптивного контроля скорости подачи фрезы в масштабе реального времени с учетом различных факторов, не ограничиваясь при этом контролем за крутящим моментом Поставленная задача достигается тем, что в способе адаптивного контроля скорости подачи фрезы относительно заготовки на фрезерном станке с основным приводом включающим осуществление контроля текущего крутящего момента основного привода М, сравнение крутящих моментов путем вычисления ДМ, где ДМ=Мо-М и Мо есть заданное значение крутящего момента главного привода, установленное в зависимости от фрезы и материала заготовки, определение скорости подачи F, согласно изобретению скорость подачи F определяют путем вычисления мгновенного поперечного сечения среза р заготовки, обрабатываемой фрезой, и устанавливают как функцию от р для стабилизации М, так что ДМ^О Кроме того, указанную скорость подачи F определяют путем вычисления мгновенного поперечного сечения среза р из общего уравнения M=AFypT , где А, у и у являются коэффициентами, зависящими от фрезы и материала заготовки Кроме того, дополнительно осуществляют адаптивный контроль за скоростью шпинделя фрезы для получения желаемого предварительно заданного ресурса инструмента То Кроме того, дополнительно осуществляют контроль за вибрациями фрезы, затем производят сравнение указанных вибраций фрезы с предварительно заданным пределом, подавляют вибрации ниже заранее заданного предела путем изменения скорости подачи, и восстанавливают скорость подачи до ее начального значения до тех пор пока вибрации находятся ниже заранее заданного предела Кроме того, дополнительно осуществляют контроль за текущим состоянием привода подачи фрезы, затем определяют сниженное присутствие гармоник как показателей перемещения материала вдоль тонкостенных участков заготовок путем анализа текущего состояния привода подачи и снижают скорость подачи на основе присутствия сниженного уровня гармоник Далее изобретение описано со ссылкой на некоторые предпочтительные варианты выполнения и на нижеследующие иллюстративные материалы Обращаясь подробно к чертежам, следует подчеркнуть, что они приводятся только как примеры, с целью иллюстрации предпочтительных вариантов выполнения настоящего изобретения, приводятся для обеспечения наиболее полезного и легко понятного описания принципов и концептуальных аспектов изобретения В этой связи, авторы не стремились показать структурные компоненты изобретения более подробно, чем это необходимо для понимания основ изобретения, а специалисты в данной области по описанию чертежей поймут, как различные варианты выполнения данного изобретения могут быть воплощены на практике На чертежах фиг 1 является блок-схемой первого варианта выполнения системы адаптивного контроля по настоящему изобретению, фиг 2 является графиком, демонстрирующим влияние блока коррекции на величины скорости подачи и крутящего момента основного привода, фиг 3 является блок-схемой второго варианта выполнения системы адаптивного контроля по настоящему изобретению, фиг 4 и 5 представляют соответственно третий и четвертый варианты выполнения системы адаптивного контроля по настоящему изобретению По первому и второму вариантам осуществления изобретения системы адаптивного контроля основными входными параметрами являются один или несколько параметров главного привода, которые пропорциональны величине крутящего момента М Основным выходным параметром является сигнал, определяющий функциональную зависимость величины скорости подачи F от М, причем задача, выполняемая системой, сводится к поддержанию величины этого крутящего момента на стабильном уровне, определяемом в зависимости от свойств конкретной используемой фрезы Требуемые значения могут быть определены по соответствующим таблицам Другой основной концепцией настоящего изобретения является режим обучения, в котором, вместо определения максимального расчетного значения крутящего момента при резании Мо, определяется максимальная величина крутящего момента Мо' во время обработки одной или нескольких первых из серии одинаковых заготовок Режим обучения является особенно эффективным при обработке крупных партий одинаковых заготовок Другим важным параметром, используемым системой адаптивного контроля в соответствии с настоящим изобретением, является величина р (мм2), обозначающая поперечное сечение среза 41907 (сокращенно - площадь среза), равное произведению ширины среза (Ь) на глубину среза (п) На фиг 1 приведена блок-схема первого варианта выполнения системы адаптивного контроля по настоящему изобретению, включающей корпус 1, установленный на фрезерном станке с ЧПУ типа CNC, в котором размещаются различные блоки системы адаптивного контроля, и панель 2, к которой имеет доступ оператор На панели 2 находится переключатель 3, предназначенный для выбора включение режима обучения (ТМ - Teaching Mode) ("Initiate"), работы с использованием значений Мо, определенных в режиме обучения ("Run"), и работы с предварительно заданными значениями Mo ("Without ТМ") В последнем случае, величина Мо устанавливается при помощи переключателя 4 Другие элементы панели 2 включают пусковую кнопку 5 и индикатор состояния режущего инструмента 6, который генерирует световой или, например, звуковой, сигнал предупреждения, когда износ инструмента превышает определенный уровень Блок контроля крутящего момента главного привода 7 осуществляет текущий контроль за мгновенным значением величины крутящего момента главного привода М (на фрезерной головке) Сигнал М с блока контроля 7 подается на ряд других блоков системы адаптивного контроля a) блок 8 задания расчетной величины крутящего момента Мо при резании для его использования в режиме обучения, b) блок защиты рабочего инструмента 9, который подает сигналы ограничения скорости подачи на блок расчета скорости подачи 10, c) блок 11 определения мгновенного значения р, на который также поступает сигнал от блока расчета скорости подачи 10, и d) блок сравнения крутящего момента основного привода 12, который осуществляет сравнение заданного значения крутящего момента Мо с действительным мгновенным значением крутящего момента М В зависимости от положения переключателя режима 3 логический элемент 13 сообщает блоку сравнения крутящего момента основного привода 12 значение, определенное блоком 8, или установленное вручную при помощи переключателя 4 Система адаптивного контроля включает также блок самодиагностики 14, расположенный между пусковой кнопкой 5 на панели 2 и блоком расчета скорости подачи 10 При нажатии кнопки 5 блок 14 осуществляет тестирование системы в целом, и в случае подтверждения того, что система находится в рабочем состоянии, подает отпирающий сигнал на блок расчета скорости подачи 10 Указанный блок контроля скорости подачи содержит блок сравнения крутящего момента основного привода 12, блок коррекции 15, блок расчета скорости подачи 10 и блок расчета моментального поперечного сечения среза р 11 Основными элементами системы адаптивного контроля являются блок коррекции 15 вместе с уже упомянутым блоком расчета моментального поперечного сечения среза р 11 Далее следует разъяснение представлений, лежащих в основе принципа компенсации Величина скорости подачи определяется по разности М между заданным значением Мо или Мо' и действительным значением М Процесс резания металла (при рассмотрении его в статике) может быть описан выражением М = AFypT где р - уже описанная площадь среза, F - скорость подачи, и А, у, у - коэффициенты, зависящие от типа режущего инструмента и условий обработки металла Если считать, что величина ДМ представляет собой ошибку стабилизации крутящего момента при резании, то ее можно записать в виде К.К„А ДМ=Мо-М=М о (1где Ко - коэффициент усиления устройства ЧПУ (в статике), и Кі - текущее контрольное значение коэффициента усиления Однако в реальном масштабе времени обработки р « 1/КіКоА, вследствие чего ДМ = Мо, или М=0, что не позволяет достичь стабилизации величины крутящего момента при резании при средних и малых значениях р Для обеспечения независимости значений М от изменений величины р необходимо, чтобы блок коррекции получал переменное значение коэффициента усиления Кк где В - константа Таким образом, для расчета величины Кк необходимо определить величину р в каждый момент времени в течение всего процесса резания, что осуществляется блоком 11 на основе предположения, что пропорционально отношению ДМ/Fcc , где величина е определяется для каждого обрае батываемого материала Работа блока коррекции показана на фиг 2, где сплошные кривые 16 и 17 показывают величины F и М/Мо как функцию (более конкретно, как функцию высоты среза h) с учетом коррекции, а пунктирные кривые 18 и 19 показывают те же значения F и М/Мо без учета коррекции Очевидно, что скорость подачи режущего инструмента регулируется величиной выходного сигнала F блока расчета скорости подачи 10 На фиг 3 приведен другой вариант выполнения системы адаптивного контроля по настоящему изобретению Данный вариант выполнения отличается от предыдущего тем, что оператор не имеет доступа к системе адаптивного контроля, которая получает управляющие сигналы только от программы устройства ЧПУ типа CNC Дополнительными элементами системы адаптивного контроля по данному варианту выполнения являются программный интерфейс 20, обеспечивающий взаимодействие системы адаптивного контроля с программой ЧПУ, и блок памяти 21 для хранения расчетных значений величин крутящего момента Мо для ряда различных режущих инструментов N (обозначенные как MN3 - MN25), предназначенных для использования в процессах обработки, тогда 41907 как MNo и MNi соответствуют выбору режима обучения, a MN2 - работе без режима обучения Остальные элементы устройства идентичны блокам по предыдущему варианту выполнения и работают аналогичным образом Вариант выполнения, изображенный на блок-схеме, приведенной на фиг 4, предназначен для оптимизации процесса механической обработки на основании одного из двух следующих критериев 1) максимальный объем металла за единицу времени (мм3/мин), 2) минимальные затраты на объем единицы объема металла (долларов США/мин) Имеется возможность осуществления компромисса между двумя этими критериями Вариант выполнения, представленный на фиг 4, включает все элементы, описанные на фиг 1 и 3 (за исключением панели 2 и ее элементов), а также некоторые дополнительные блоки, которые будут описаны ниже Если выполнение первого критерия обеспечивается "F-контуром", включающим блоки 10, 11, 12 и 15 (фиг 1 и 3) при выполнении условия М = Мо, то выполнение второго критерия требует введения дополнительного блока 22, который составляет функциональную часть "S-контура", поскольку он предназначен для контроля скорости вращения (S) шпинделя с режущим инструментом Данный блок представляет собой калькулятор 22, который производит расчет выражения Аз S= -«З F c -p io где Аз - коэффициент, зависящий от конкретного используемого режущего инструмента, с 3, с 4, с 5 - коэффициенты, зависящие от е е е вида обрабатываемого материала, р - величина площади среза, выдаваемая блоком расчета 11, F - скорость подачи, и То - ресурс стойкости инструмента, необходимый для обеспечения выбранного критерия оптимизации Первый критерий определяется условием, которое может быть записано выражением • -1 m Второй критерий определяется условием, которое может быть записано выражением -1 m где m - коэффициент, зависящий от конкретного используемого режущего инструмента и вида обрабатываемого материала, х - вспомогательное или непроизводительное время (мин), D - стоимость инструмента (долларов США), и В - стоимостные затраты на выполнение механической обработки в минуту (долларов США/мин) Калькулятор 22 имеет пять входов а) коэффициенты As для режущих инструментов N3-N25 (из памяти 23 при поступлении входного сигнала запроса MN3-MN25), b) коэффициенты е 3, е 4, е 5 для четырех е е е разных групп материалов (из памяти 24 при поступлении входного сигнала запроса MN26-MN28), c) сигнал F (от блока расчета 10), d) площадь среза (от блока расчета 11), и e) расчетная величина ресурса стойкости инструмента То (от блока расчета То) Входной сигнал MNo включает режим обучения, а входной сигнал MNi осуществляет работу в режиме обучения для режущих инструментов всех диаметров Выходные сигналы системы адаптивного контроля по данному варианту выполнения такие же, как и по предыдущему варианту выполнения (состояние режущего инструмента и сигнал контроля скорости подачи F), а сверх того, к ним добавляется сигнал контроля скорости S Вариант выполнения, представленный на фиг 5, содержит все характерные особенности, описанные по трем предыдущим вариантам выполнения, и имеет две дополнительные особенности, а именно предусмотрены схема подавления вибрации и дрожи станка и схема, способствующая высокоточной чистовой обработке тонкостенных участков обрабатываемых заготовок Первое из этих устройств включает анализатор вибраций 25, получающий сигналы от любого подходящего измерительного преобразователя 26, реагирующего на вибрацию и дрожь станка Выходной сигнал преобразователя 26 анализируется анализатором 25, который генерирует сигнал, поступающий на калькулятор скорости подачи 10, который, в свою очередь, изменяет скорость подачи F на величину, необходимую для подавления вибрации, и восстанавливает исходное значение скорости после достижения этой цели Основной проблемой при обработке деталей с тонкостенными участками является их упругая деформация под давлением резания фрезы Так, при обработке алюминиевой стенки толщиной, например, 2,5 мм и длиной 200 мм, при глубине среза 0,5 мм и скорости подачи 500 мм/мин, скорости вращения фрезы 1000 об/мин и диаметре фрезерной головки 12 мм, ошибка составит 0,04 мм, тогда как при обработке участка толщиной 10 мм при аналогичных значениях величин глубины среза, скорости подачи, скорости вращения и диаметра инструмента ошибка составит всего 0,005 мм Эта разница связана, конечно, с "продавливанием" и последующим упругим распрямлением тонкостенного участка, что приводит к необходимости снижения скорости подачи при приближении фрезы к такому тонкостенному участку Помимо того, что это приводит к усложнению программы ЧПУ, трудно также определить, с какого места, после массивного участка, начинается тонкостенный участок Кроме того, при использовании изношенного режущего инструмента возрастает деформирующая сила, которая для нового резца была бы гораздо меньше Задачей данного варианта выполнения изобретения является автоматическое уменьшение скорости подачи в тот момент, когда будет замечена деформация стенки Было обнаружено, что при механической обработке тонких стенок наблюдается ослабление 41907 определенных гармоник тока питания привода подачи, вызванное изменениями частотных характеристик электромеханического контура, частью которого является тонкостенный участок Таким образом, на основании дисперсионного анализа тока привода подачи можно генерировать специальные сигналы, указывающие на фактическое начало и конец тонкостенного участка Такие сигналы используются для снижения скорости подачи во время обработки таких тонкостенных участков, что позволяет повысить точность механической обработки Вариант выполнения, представленный на фигЗ, особенно пригоден для металлообрабатывающих центров с ЧПУтипа CNC, имеющих программы для использования предварительно заданных последовательностей различных инструментов, и имеет более высокую эффективность по сравнению с предыдущим вариантом выполнения, особенно благодаря предусмотренному, как показано на фиг 3, блоку памяти 21, который устраняет необходимость проведения перенастройки система адаптивного контроля при каждой замене режущего инструмента В соответствии с вариантом выполнения, представленным на фиг 5, добавочный контур включает подходящий датчик 27, реагирующий на ток питания привода подачи и подающий сигналы на анализатор 28 для анализа гармоник тока питания привода подачи, который в свою очередь подает сигналы на преобразователь сигналов 29, генерирующий сигналы, которые, при поступлении в калькулятор скорости подачи 10, влияют на выходной сигнал последнего, уменьшая скорость подачи, если датчик 27 и анализатор 28 указывают на фактическое начало тонкостенного участка и восстанавливая предыдущее значение скорости подачи, когда датчик 27 и анализатор 28 указывают на конец такого участка Специалистам в данной области понятно, что настоящее изобретение не ограничивается частными случаями, указанными в приведенных иллюстративных вариантах выполнения, и что настоящее изобретение может быть реализовано в виде других конкретных вариантов выполнения без отступления от сути или существенных признаков изобретения Поэтому приведенные варианты выполнения должны рассматриваться во всех отношениях как иллюстративные, но не ограничивающие, а объем изобретения определяется прилагаемой формулой изобретения, а не предшествующим описанием, причем все изменения, охватываемые признаками и эквивалентными им понятиями пунктов формулы изобретения, также должны подпадать под эти пункты Режим обучения (TMJ Работа "Тереключатель • Без режима ТМ 3 В режиме ТМ 13 м0' Блок задания ^ в релшме обучения 10 12 Блок сравнения I Блок крутящего момент. Ц основного привода j Блок расчета і 1 скорости подзчи Блок самодиагностики 14 ± Блок контроля крутящего момента главного привода Сигнал F Блок защиты рабочего инструмента Блок расчета моментального поперечного сечения среза М Фиг. 1 41907 F, M мм/мин 250 16 2,0 1,0 1 2 3 4 5 6 7 В 0101112131415161718 h (мм) _ l8 ( b ) m Фиг. 2 От программы ЧПУ MN3-MN25 MN0 Программный интерфейс 20 Состояние •рабочего инструмента Блок задания МЗ в режиме обучения 10 основного привода блок коррекции Блок контроля крутящего момента главного привода Блок расчета скорости подачи •Сигнал F м 15 Елок вшиты рабочего ин струмента 11 14 Блок расчета моментальною поперечного сечения среза Фиг. 3 Игорь Руб Борис 0at 41907 От проірамш ЧПУ Программный интерфейс Состояние •рабочего инструмента Блок задания режиме обучения ( І Блок сравнения] ] крутящего моменті Блок коррекции основного привода I і _ I 1 для 4 групп материалов блок самодиагностики Елок контроля крутящего момента главного привода скорости подачи "игнал F Едок защиты рабочего ин струмента Блок расчета моментального поперечного сечения среза Сигнал S Калькулятор S Фиг. 4 ансорьі Техно.гс'-иче'-кие таранегры МП Программный интерфейс ьосторние -раоочеі о инструмента Блок задания режиме обучения Блок сравненияj \ крутящего момента основного привода I 1 1 Блок расчета^ скорости подачи Блок моме попере сечения Си"нал Блок з щиты рабоче-о ин струме іта fTHcUi Ь Фиг. 5 Тираж 50 екз Відкрите акціонерне товариство «Патент» Україна, 88000, м Ужгород, вул Гагаріна, 101 (03122) 3-72-89 (03122) 2-57-03

ДивитисяДодаткова інформація

Назва патенту англійськоюSystem and method of adaptive control of the feed rate of cutter on the machine tools with numerical programmed control

Автори англійськоюRubashkin Ihor, Fainstein Boris, Karasin Ihor, Tabachnik Eduard, Warshawski Joel P.

Назва патенту російськоюСистема адаптивного контроля скорости подачи фрезы относительно заготовки на фрезерном станке с основным приводом и способ адаптивного контроля скорости подачи фрезы относительно заготовки на фрезерном станке с основным приводом

Автори російськоюРубашкин Игорь, Феинштейн Борис, Карасин Игорь, Табачник Эдуард, Варшавски Джоел П.

МПК / Мітки

МПК: B23Q 15/007

Мітки: верстаті, приводом, система, фрезерному, основним, відносної, подачі, швидкості, контролю, заготовки, спосіб, адаптивного, фрези

Код посилання

<a href="https://ua.patents.su/8-41907-sistema-adaptivnogo-kontrolyu-shvidkosti-podachi-frezi-vidnosno-zagotovki-na-frezernomu-verstati-z-osnovnim-privodom-ta-sposib-adaptivnogo-kontrolyu-shvidkosti-podachi-frezi-vidnos.html" target="_blank" rel="follow" title="База патентів України">Система адаптивного контролю швидкості подачі фрези відносно заготовки на фрезерному верстаті з основним приводом та спосіб адаптивного контролю швидкості подачі фрези відносно заготовки на фрезерному верстаті</a>

Попередній патент: Спосіб лікування неврологічних порушень, викликаних травмами

Наступний патент: Спосіб одержання концентрату біологічно активних речовин з незначним вмістом пестицидів із рослин

Випадковий патент: Акустичний випромінювач