Спосіб переробки дахових покриттів

Формула / Реферат

1. Спосіб переробки дахових покриттів, що включає попередню нарізку дахових руберойдових покриттів (отримання заданого геометричного параметра конгломерату сировини), його постійну подачу в робочу камеру аеродинамічного подрібнювача (АП) і подрібнення ножами до певного розміру, в процесі (безперервного) подрібнення сировини пневмотранспортування частинок сировини разом з повітряно-продуктовим потоком на периферію робочої камери через щілини калібруючої решітки у відвідний кожух, далі - в продуктопровід і в циклон-розвантажувач, де продукти подрібнення відділяються від повітряного потоку, що переносить їх, далі гравітаційним способом транспортуються в бункер-накопичувач, а також очищення циліндричної калібруючої решітки, здійснюване з періодичністю, яка встановлюється практичним шляхом, який відрізняється тим, що попередня нарізка конгломерату сировини проводиться до розміру менше половини розміру просвіту (діаметра) завантажувального кожуха; причому інтенсифікація подрібнення здійснюється циклічним збільшенням швидкостей обертання верхнього і нижнього ножів АП з періодичністю 2-4 сек., по черзі і в протифазі, на 10¸20 % від базової величини, що забезпечує зміщення зони динамічної рівноваги у бік площини обертання протилежного ножа і у зворотному напрямку, при цьому із зони динамічної рівноваги подрібнена сировина з робочої камери по відвідному кожуху, продуктопроводу, через циклон-розвантажувач, надходить в бункер-накопичувач, використовуючи енергію повітряного потоку, отриману ним від ножів, що обертаються.

2. Спосіб за п.1, який відрізняється тим, що інтенсифікація подрібнення сировини здійснюється тільки зменшенням міжножового зазору.

3. Спосіб за п.1, який відрізняється тим, що інтенсифікація подрібнення сировини здійснюється одночасно і зменшенням міжножового зазору.

4. Спосіб за одним з пп.1-3, який відрізняється тим, що включає подачу інертного газу високого тиску в робочу камеру АП до досягнення насиченого стану водяної пари на виході з робочої камери.

5. Спосіб за одним з пп.1-4, який відрізняється тим, що очищення циліндричної калібруючої щілинної решітки здійснюється циклічно при ножах, що обертаються, шляхом синхронного розвороту пластин від робочого положення, що характеризується кутом b, у бік його збільшення, на 90° і наступного їх повернення в початковий робочий стан, при цьому подача сировини в подрібнювач припиняється за 5-6 секунд до початку розвороту пластин.

Текст

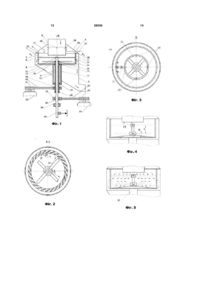

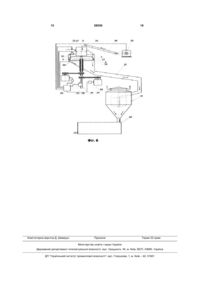

1. Спосіб переробки дахових покриттів, що включає попередню нарізку дахових руберойдових покриттів (отримання заданого геометричного параметра конгломерату сировини), його постійну подачу в робочу камеру аеродинамічного подрібнювача (АП) і подрібнення ножами до певного розміру, в процесі (безперервного) подрібнення сировини пневмотранспортування частинок сировини разом з повітряно-продуктовим потоком на периферію робочої камери через щілини калібруючої решітки у відвідний кожух, далі - в продуктопровід і в циклон-розвантажувач, де продукти подрібнення відділяються від повітряного потоку, що переносить їх, далі гравітаційним способом транспортуються в бункер-накопичувач, а також очищення циліндричної калібруючої решітки, здійснюване з періодичністю, яка встановлюється практичним шляхом, який відрізняється тим, що попередня нарізка конгломерату сировини проводиться до розміру менше половини розміру просвіту (діаметра) завантажувального кожуха; причому інтенсифікація подрібнення здійснюється циклічним збільшенням швидкостей обертання верхнього і нижнього ножів АП з періодичністю 2-4 сек., по черзі і в протифазі, на 1020 % від базової U 2 (19) 1 3 картонній основі. Покрівельні бітумні матеріали, що мають скловолоконну або синтетичну основу, частка яких в будівництві постійно зростає, і яка, на _відміну від картонної, в міру старіння матеріалу не стає крихкою, перероблятися пристроєм не можуть, оскільки закладений в конструкцію принцип відбиття бітуму з основи і її подрібнення (розламування) тупими ножами не може застосовуватися до еластичних матеріалів. При попаданні вищезгаданих матеріалів в камеру подрібнення, бітум з їх основи буде відбитий, а частинки основи, з розмірами, що повторюють попередню нарізку матеріалу, заблокують отвори калібруючої сітки і зроблять подальшу роботу пристрою неможливою, якщо не проводити її систематичне очищення, що збільшує загальний час переробки сировини. Відома установка для переробки бітумних відходів [2], яка включає: пристрій для подрібнення великих пластів покрівельного матеріалу з пристроєм подачі його в робочу камеру, в якій розміщені ніж, що обертається, і перфоровані решітки, а також пристрій, що запобігає налипанню бітуму; продуктопровід, сортувальне сито, бункери відбору і накопичення бітумного порошку і бітумізованого картону, засіб збору подрібненого бітуму, бункер накопичення останнього і бітумоплавильну піч. Пристрій, що перешкоджає налипанню бітуму, виконаний у вигляді магістралі циркуляції холодоагенту (випарник холодильного агрегату), розміщеної на рухливих (ножах) і нерухомих вузлах (у місцях кріплення перфорованої решітки) робочої камери. Недоліки установки [2]. Пристрій, що використовує енергоємну холодильну установку з низьким ККД, економічно не вигідний. Окрім цього, ефективне охолодження ножів, що обертаються, і вузлів кріплення нерегульованої перфорованої решітки недосяжно, внаслідок конструктивних недоліків магістралі циркуляції холодоагенту, використовуваної як випарник холодильного агрегату. Вірогідне прогресуюче несиметричне налипання бітумовмісних часток на ножах, що розігріваються (від ударів подрібнюваних частинок і припливу теплого повітря), і на калібрувальних решітках викличе динамічне розбалансування ножів, залипання щілин м'якими інгредієнтами і нерозірваними полімерними волокнами, і, як наслідок, до поломки пристрою подрібнення. Відомий спосіб переробки бітумних дахових матеріалів [3], у якому подрібнення заздалегідь нарізаного руберойду здійснюється швидкообертовими тупими ножами з одночасним додаванням в подрібнювану масу води у кількості 1-5-15 % від маси матеріалу, що переробляється, яка перешкоджає налипанню бітумовмісних частинок на поверхнях ножів, калібрувальної решітки і між собою (використовується властивість гідрофобності бітуму). Подрібнена маса матеріалу сортується на бітумний порошок і бітумізований картон, технологічне повітря очищається від пилоподібного бітуму, а отриманий бітумний порошок піддається дегідратації і переплавці. На виході процесу переробки отримують: вторинний 58556 4 бітум, що не відповідає технічним вимогам через великий вміст асфальтенів (продукт "старіння" бітуму); бітумізований картон частинки целюлозної основи руберойду, просочені бітумом; бітумно-мінеральний осад - мінеральна підсипка руберойдових матеріалів і частинки ґрунту, занесені на покрівлю при її експлуатації, склеєні бітумними залишками, що тяжко відділяються. Недоліки способу по [3]. Непридатність для переробки сировини, що містить синтетично - волокону і скло-волоконну основу, оскільки його подрібнення виробляється тупими ножами, під дією ударних навантажень, яких бітумна покривна маса дробиться, а просочена бітумом картонна основа розривається, але синтетичне волокно, що не має необхідної крихкості і ламкості, не руйнується (намотуватиметься на ножі і забиватиме калібрувальну сітку), приводячи подрібнювач в неробочий стан. Окрім цього, переробка сировини вимагає додаткових енерговитрат на випарювання технологічної вологи, що надходить, на сортування і плавлення подрібненої сировини, що є надмірними операціями. При плавленні бітумовмісних компонентів виділяються екологічно шкідливі гази. Як неліквідні запаси скупчуються бітумізований картон і бітумно-мінеральний осад, тобто така переробка не є безвідходною. Технічними завданнями створення аеродинамічного подрібнювача (АП) і способу переробки старих дахових матеріалів є: подрібнення бітумовмісних дахових матеріалів на будь-якій основі з отриманням на виході монофабрикату, призначеного для відновлення бітумних дахових покриттів; зменшення кількості фрагментів бітумовмісних часток, що налипають на робочих поверхнях робочої камери, ножах і калібрувальних решітках, а також між собою, за рахунок вологи, що надходить з повітрям в робочу камеру, і тільки на час процесів подрібнення і транспортування подрібненого продукту; використання енергії повітряного потоку, створюваного ножами в робочій камері, для транспортування подрібнених матеріалів до місця їх складування; спрощення (прискорення) процесу всесезонної переробки дахових матеріалів внаслідок безвідходності технологічного процесу - отримання одного вихідного монофабрикату сировини для приготування нових бітумовмісних дахових покриттів; зниження рівня вибухо- і пожежної небезпеки при переробці сировини; підвищення рівня екологічної безпеки за рахунок виключення операцій сортування і плавлення (пило-газове забруднення). Установка з АП зображена на Фіг. 1-6: Фіг. 1 Загальний вигляд АП. Фіг. 2 Розріз А - А робочої камери АП на Фіг.1. Фіг. 3 Вид В на робочу камеру АП (без захисного кожуха 3), що пояснює пристрій механізму синхронного розвороту пластин циліндричної щілинної калібрувальних решітки 7 і параметр "просвіт решітки" f. 5 Фіг. 4 Схема розташування і орієнтації ножів у робочій камері АП, яка пояснює взаємозв'язок різно-направленості кутів атаки для лопатей верхнього 1 і 2 нижнього ножів, напрямів їх обертання 1 і 2, а також параметр "міжножовий зазор" h. Фіг. 5 Схема руху повітряно-продуктних потоків у робочій камері АП, що активуються лопатями верхнього і нижнього ножів, які утворюють між ними зону їх динамічної рівноваги 43. Фіг. 6 Загальна схема установки, що здійснює переробку дахових покриттів за закінченим циклом, в якій додатково до пристрою АП (Фіг.1) включені вузли і пристрої 34-42, що забезпечують управління комплексним процесом переробки дахових покриттів, що включає окрім процесу подрібнення в АП, подачу сировини, подачу інертного газу, очищення калібруючої решітки, пневмотранспортування подрібненої сировини, розвантаження транспортованого середовища, а також накопичення готового продукту в бункерінакопичувачі. На Фіг. 1-6 прийняті наступні позначення: 1 - корпус подрібнювача; 2 - кожух завантажувальний; 3 - кожух захисний; 4 - кожух відводить; 5 - камера робоча; 6 - платформа верхня; 7 решітка калібруюча циліндрична щілинна; 8 - основа непроникної калібруючої решітки; 9 - вал зовнішній; 10 - вал внутрішній; 11 - ротор нижнього ножа 14; 12 - ротор верхнього ножа 13; 13 - ніж верхній; 14 - ніж нижній; 15 - опори підшипникові кочення зовнішнього валу 9; 16 - опори підшипникові ковзання внутрішнього валу 10; 17 кожух співвісних валів 9 і 10; 18 - ведений шків зовнішнього валу 9; 19 - ведений шків внутрішнього валу 10; 20 - ремені клиновидні; 21 шків ведучий зовнішнього валу 9; 22 - шків ведучий внутрішнього валу 10; 23 - двигун привідний зовнішнього валу 9; 24 - двигун привідний внутрішнього валу 10; 25 - трубопровід; 26- сопла подачі(вдування) газу в робочу камеру 5; 27 пристрій (електромагнітний клапан, запірний вентиль) регулювання підведення газу на сопла 26; 28 - вузол шарикопідшипниковий опорний; 29 - вузол регулювання міжножового зазору h; 30 - вузол синхронного регулювання міжпластинних зазорів f калібруючої решітки 7; 31 - сервопривід вузла 30; 32 - з'єднання ковзне зубчасте для внутрішнього валу 10 зі шківом; 33 - платформа нижня проникна; 34 -транспортер подачі сировини; 35 - двигун привідний транспортера; 36 - датчик "точки роси"; 37 - продуктопровод; 38 - контролер програмований логічний; 39 -перетворювач частотний (варіатор частотний); 40 - сервопривід регулювання міжножового зазору h (прямохідний виконавчий механізм); 41 - циклон-розвантажувач; 42- бункернакопичувач; 43 - зона динамічної рівноваги. Для вирішення поставлених завдань в пристрої, що має циліндричний, вертикально орієнтований, корпус, закритий згори і знизу жорстко закріпленими горизонтальними платформами, верхня платформа має завантажувальний отвір, в якому змонтований завантажувальний кожух, а периферія нижньої платформи виконана проникною, усередині корпусу, по його осі, на співвісних валах, розміщених в кожусі на 58556 6 підшипникових опорах, встановлені два рознесені по вертикалі (міжножовий зазор) ножі, що обертаються. Кожух валів жорстко сполучений з нижньою платформою і відвідним кожухом, який, крім того, жорстко сполучений з корпусом. До верхньої частини кожуха валів жорстко кріпиться конічна непроникна основа, орієнтована вершиною вгору, периферія основи виконана у вигляді горизонтального кільця, по серединному колу якого рівномірно розташовані вертикально орієнтовані отвори, що мають свої парні співвісні відповідники(аналоги) на верхній платформі. У кожну пару співвісних отворів на нижній і верхній платформах заведені півосі автентичних(рівновеликих), вертикально орієнтованих, прямокутних пластин, причому півосі жорстко закріплені на верхньому і нижньому торцях пластин і співвісні їх вертикальній осі симетрії. Висота пластин дорівнює відстані між горизонтальним кільцем і верхньою платформою. Ширина пластин на 510% перевищує довжину сторони описаного багатокутника, утвореного дотичними до серединного кола горизонтального кільця, побудованими з центрів вертикально орієнтованих отворів, хвостовики півосей усіх пластин височіють над верхньою платформою і оснащені циліндричними шестернями, усі шестерні знаходяться в зачепленні із зубчастим колесом з внутрішнім вінцем, що об'єднує усі вертикально орієнтовані прямокутні пластини в калібруючу циліндричну щілинну решітку. Внутрішній об'єм корпусу, обмежений калібруючою циліндричною щілинною решіткою, конічною непроникною основою і верхньою платформою, є робочою камерою пристрою. Вали обертаються за допомогою привідних двигунів змінного струму за допомогою передачі. Трубопровід для вдування інертного газу високого тиску в робочу камеру змонтований на зовнішній поверхні завантажувального кожуха, а необхідна кількість сопел рівномірно розподілена по колу орієнтовно на половині висоти завантажувального кожуха. Сопла подачі(вдування) інертного газу в робочу камеру встановлені в головній подовжній площині з відхиленням від горизонталі вниз, що дозволяє орієнтувати потік газу, що вдувається, у верхній частині робочої камери (орієнтовно на 45°). При цьому ножам надані аеродинамічні характеристики повітряних гвинтів постійного профілю і постійних кутів атаки верхнього 1 и нижнього - 2 гвинтів, відповідно, по радіусу, причому |1| R2), вал верхнього ножа має свободу осьового переміщення, а його хвостовик, з боку приводу, оснащений підшипниковим вузлом з опорних шарикопідшипників і пристроєм регулювання міжножового зазору. Калібруюча циліндрична щілинна решітка, що забезпечена сервоприводом синхронного розвороту пластин (зміни міжпластинних зазорів 7 (просвітів) решітки), менший радіус нижнього ножа відносно верхнього, наявність конусності на непроникній основі, підвищує ефективність формування повітряного потоку нижнім ножем і забезпечує необхідну кінетичну енергію повітряному потоку, що виходить з робочої камери до відвідного кожуха. У якості засобу, що перешкоджає налипанню бітуму на робочих поверхнях установки в робочій камері, включаючи ножі, і на частинках матеріалу, що переробляється, використовується вода, що створює на них тонку захисну плівку. Як спосіб формування захисної водяної плівки на них пропонується конденсація атмосферної вологи в робочій камері пристрою внаслідок об'ємного охолодження повітря в робочій камері нижче за "точку роси", за допомогою вдування в робочу камеру інертного газу високого тиску (ефект ДжоуляТомсона). Особливості окремих вузлів і пристроїв установки. Співвісні вали 9 і 10 розміщені в кожусі співвісних валів 17, жорстко сполученого з непроникною конічною основою 8, нижньою проникною платформою 33 і відвідним кожухом 4, причому для валу 9 встановлені підшипникові опори кочення 15, а для валу 10 - підшипникові опори ковзання 16, що додатково забезпечують його осьове переміщення. На роторах 11 і 12 зовнішнього і внутрішнього валів відповідно жорстко закріплені верхній і нижній гострі ножі 13 і 14 відповідно. Ведені шківи 18 і 19 встановлені на нижніх хвостовиках зовнішнього валу 9 і внутрішнього валу 10 відповідно, причому шків 18 встановлений на валу 9 жорстко, а шків 19 сполучається з ковзним зубчастим з'єднанням 32, а за допомогою клиновидних ременів 20 з'єднані з провідними шківами 21 і 22 валів привідних двигунів 23 і 24 відповідно. У шарикопідшипниковий опорний вузол 28 зверху встановлюються хвостовики валу 10, а знизу - вузла 29 регулювання міжножового зазору h (Фіг.4). Трубопровід 25 підводу інертного газу до АП і сопла 26 подачі (вдування) газу в робочу камеру 5 змонтовані на завантажувальному кожусі 2 під кутом приблизно 45°, а пристрій 27 підводу газу на сопла 26(електромагнітний клапан) встановлено на трубопроводі 27. Вузол 30 синхронного регулювання міжпластинних зазорів (просвітів) встановлений на верхній платформі 6 робочої камери 5 (Фіг.2). Датчик 36 "точки роси" встановлений на вході відвідного кожуха 4. Сопла 26 подачі(вдування) інертного газу в зону подрібнення робочої камери рівномірно розподіляються по периметру завантажувального кожуха . Поставлені завдання реалізуються АП (основні ознаки), що включає корпус, в якому сформована робоча камера з проникною калібруючою бічною циліндричною поверхнею і суцільною основою, вали з подрібнюючими елементами, при цьому як подрібнюючі елементи за 58556 8 стосовано дві пари загострених, співвісних встановлених, вертикально рознесених дволопатевих ножів, яким надані аеродинамічні характеристики повітряних гвинтів при постійному профілі і куті атаки по радіусу, з різноспрямованою тягою і зустрічним обертанням (1; -2), при цьому R1>R2, |1|0 до площини горизонту) на лопаті нижнього ножа 14 (міжножовий зазор h підбирається практичним шляхом), що має зустрічний напрям обертання (2) і протилежно спрямований вектор тяги (кут атаки 2

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for processing of roof coats

Автори англійськоюKovaliov Sierhiei Ivanovych

Назва патенту російськоюСпособ переработки кровельных покрытий

Автори російськоюКовалёв Сергей Иванович

МПК / Мітки

МПК: B02C 13/14, B02C 19/00

Мітки: переробки, покриттів, спосіб, дахових

Код посилання

<a href="https://ua.patents.su/8-58556-sposib-pererobki-dakhovikh-pokrittiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб переробки дахових покриттів</a>

Попередній патент: Пристрій для укладання плитки

Наступний патент: Пристрій для вимірювання хвильових навантажень і тисків на моделі гідротехнічних споруд укісних типів

Випадковий патент: Спосіб профілактики заселення ягідників сисними шкідниками