Спосіб термічного оброблення труб з корозійностійких феритно-аустенітних сталей

Номер патенту: 68801

Опубліковано: 10.04.2012

Автори: Круцан Ганна Михайлівна, Сухомлин Георгій Дмитрович, Сєвєріна Любов Семенівна, Дергач Тетяна Олександрівна, Кравченко Олег Юрійович, Панченко Сергій Анатолійович, Балєв Андрій Євгенович, Головачук Олександр Павлович

Формула / Реферат

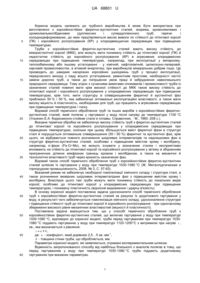

Спосіб термічного оброблення труб з корозійностійких феритно-аустенітних сталей шляхом їх гартування у воду при температурі 1030-1080 °С, який відрізняється тим, що труби перед гартуванням при температурі 1030-1080 °С піддають додатковому гартуванню у воду при температурі 1120-1200 °С з витримкою при нагріві τ, яка визначається з рівняння:

τ=κ×δ,

де:

κ - коефіцієнт, який дорівнює 2,5…5 хв.·мм-1,

δ - товщина стінки труби, що обробляється, мм.

Текст

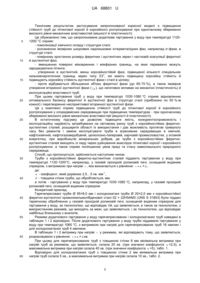

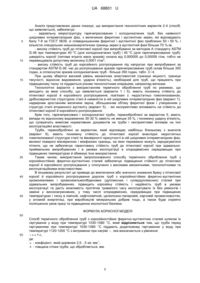

Реферат: Спосіб термічного оброблення труб з корозійностійких феритно-аустенітних сталей шляхом їх гартування у воду при температурі 1030-1080 °С. Труби піддають додатковому гартуванню у воду при температур 1120-1200 °С з витримкою при нагріві. UA 68801 U (12) UA 68801 U UA 68801 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до трубного виробництва й може бути використана при виготовленні з корозійностійких феритно-аустенітних сталей, зокрема, хромонікелевих і хромонікельмолібденових (дуплексних і супердуплексних) труб, гарячеі холоднодеформованих, до яких пред'являються високі вимоги по стійкості до пітінгової корозії (ПК) і корозійного розтріскування (КР) у хлоридвміщуючих середовищах при підвищених температурах. Труби з корозійностійких феритно-аустенітних сталей мають високу стійкість до міжкристалітної корозії (МКК), але можуть мати понижену стійкість до пітингової корозії (ПК) й недостатню стійкість до корозійного розтріскування (КР) в агресивних хлоридвмісних середовищах при підвищених температурах, наприклад, при експлуатації у випарному, теплообмінному або іншому устаткуванні - у хімічній, нафтохімічній, целюлозно-паперовій, харчовій промисловостях, в атомній енергетиці, при виробництві мінеральних добрив тощо. Це призводить до швидких наскрізних корозійних ушкоджень труб у процесі експлуатації, передчасного виходу з ладу всього устаткування, ремонтним простоям, необхідності частої заміни дорогих труб, а також до погіршення умов праці й забруднення навколишнього природного середовища. Тому згідно з сучасними вимогами споживачів і промисловості труби із зазначених сталей повинні мати крім високої стійкості до МКК також високу стійкість до пітингової корозії і корозійного розтріскування у хлоридвмісних середовищах при підвищених температурах, крім того, мати структуру зі співвідношенням феритної й аустенітної фаз приблизно 50 % і 50 %, яка забезпечує оптимальні експлуатаційні властивості, а також мати високу міцність й пластичність, необхідними для труб, що працюють в агресивних середовищах при підвищених температурах і тиску. Відомий спосіб термічного оброблення труб та інших виробів з корозійностійких феритноаустенітних сталей, який полягає у гартуванні у воду після нагріву до температури 1100 °C (Ульянин Е.А. Коррозионно-стойкие стали и сплавы. Справочник. - М., 1980.-208 с.). Вказана термічна обробка не забезпечує високу стійкість труб з феритно-аустенітних сталей до пітингової корозії та корозійного розтріскування у хлоридвмісних середовищах при підвищених температурах, оскільки при цьому збільшується вміст феритної фази в структурі сталі й порушується оптимальне співвідношення (50 і 50 %) феритної та аустенітної фаз, крім цього, не відбувається повного розчинення шкідливих інтерметалідів та надлишкових фаз в структурі феритно-аустенітних сталей, особливо з підвищеним вмістом хрому і молібдену, наприклад σ-фази (Fe-Cr-Mo), які можуть існувати у зазначених сталях і несприятливо впливають на стійкість до пітингової корозії та корозійного розтріскування у зв'язку зі збідненням приграничних ділянок міжфазних границь хромом і молібденом, а також на механічні й технологічні властивості труб через крихкість зазначених фаз. Відомий також спосіб термічного оброблення труб з корозійностійких феритно-аустенітних сталей шляхом їх гартування у воду при температурі 1030-1080 °C (Ж. Металлургическая и горнорудная промышленность, 2008. № 3, С. 57-63). Вказаний режим не забезпечує необхідної гомогенізації хімічного складу і структури сталі, а також розчинення імовірних шкідливих інтерметалідних фаз з підвищеним вмістом хрому і молібдену. Внаслідок цього такі труби можуть мати понижену стійкість до локальних видів корозії, особливо до пітингової корозії у хлоридвмісних середовищах при підвищених температурах, і понижену пластичність (відносне видовження і ударну в'язкість). В основу корисної моделі поставлена задача удосконалити спосіб термічного оброблення труб з корозійностійких феритно-аустенітних сталей за рахунок їх додаткового гартування у воду, в результаті чого забезпечується гомогенізація хімічного складу, удосконалення структури і підвищення стійкості труб до пітингової корозії й корозійного розтріскування - при одночасному збереженні високого рівня механічних властивостей (міцності й пластичності). Поставлена задача вирішується тим, що у способі термічного оброблення труб з корозійностійких феритно-аустенітних сталей, що включає гартування у воду при температурі 1030-1080 °C, відповідно до корисної моделі, труби перед гартуванням при температурі 10301080 °C піддають гартуванню у воду при температурі 1120-1200°С з витримкою при нагріві , хв., яка визначається з рівняння: =×, -1 де: - коефіцієнт, який дорівнює 2,5…5 хв.·мм , - товщина стінки труби, що обробляється, мм. Параметри корисної моделі, які заявляються, отримані експериментальним шляхом. Відмінність запропонованого способу від найбільш близького з аналогів полягає в тому, що перед гартуванням у воду при температурі 1030-1080 °C труби піддають додатковому гартуванню при вказаних параметрах. 1 UA 68801 U 5 10 15 20 25 30 35 40 45 50 55 60 Технічним результатом застосування запропонованої корисної моделі є підвищення стійкості труб до пітингової корозії й корозійного розтріскування при одночасному збереженні високого рівня механічних властивостей (міцності й пластичності). Це обумовлено тим, що запропоноване додаткове гартування у воду при температурі 11201200 °C сприяє: - гомогенізації хімічного складу і структури сталі; - розчиненню імовірних шкідливих надлишкових інтерметалідних фаз, наприклад σ-фази, в структурі сталі; - помірному зростанню розміру феритних і аустенітних зерен і частковій коагуляції феритної й аустенітної фаз; - зменшенню поверхні міжзеренних і міжфазних границь, на яких переважно можуть зароджуватися пітинги; - утворенню в аустенітній, менш корозійностійкій фазі, підвищеної кількості спеціальних n низькоенергетичних границь зерен типу Σ3 , які мають підвищену корозійну стійкість й підвищують корозійну стійкість аустенітної фази і сталі в цілому; - проте відбувається збільшення об'єму феритної фази (до 65-70 %), а також імовірне утворення вторинної аустенітної фази ( 2 ), що негативно впливає на механічні (пластичність) й експлуатаційні властивості труб. При цьому гартування труб у воду при температурі 1030-1080 °C сприяє відновленню оптимального балансу феритної й аустенітної фаз в структурі сталі (приблизно по 50 %-ів кожної) і перетворенню несприятливої вторинної аустенітної фази. Це у комплексі сприяє підвищенню стійкості труб до пітингової корозії й корозійного розтріскування у хлоридвмісних середовищах при підвищених температурах - при одночасному збереженні високого рівня механічних властивостей (міцності й пластичності). В остаточному підсумку це дозволяє підвищити якість, конкурентоспроможність і експлуатаційну надійність затребуваних на світовому ринку труб з корозійностійких феритноаустенітних сталей, розширити області їх використання і дає можливість протягом тривалого часу без ремонтів і заміни експлуатувати труби в агресивних середовищах в хімічній, нафтохімічній, нафтогазовидобувній, целюлозно-паперовій, харчовій промисловостях, у атомній енергетиці, при виробництві мінеральних добрив, де труби з корозійностійких феритноаустенітних сталей виходять із ладу через руйнування внаслідок пітингової корозії і корозійного розтріскування, а також сприяє поліпшенню умов праці та стану навколишнього природного середовища. Спосіб, що пропонується, здійснюється наступним чином. Труби з корозійностійких феритно-аустенітних сталей піддають гартуванню у воду при температурі 1120-1200°С, наприклад, у газовій прохідній роликовій печі, оснащеній водяним спреєром, з витримкою при нагріві , яка визначається з рівняння: = × , де: -1 - коефіцієнт, який дорівнює 2,5…5 хв.·мм , - товщина стінки труби, що обробляється, мм, а потім - гартуванню у воду при температурі 1030-1080 °C, наприклад, у газовій прохідній роликовій печі, оснащеній водяним спреєром. Конкретний приклад. Гарячепресовані труби Ø 95×8,0 мм і холоднокатані труби Ø 20×2,0 мм з корозійностійкої феритно-аустенітної хромонікельмолібденової сталі 02 × 22Н5АМ3 (UNS S 31803) були піддані термічному обробленню у газовій прохідній роликовій печі, оснащеній водяним спреєром для гартування у воду, за технологією, що відповідає тій, що заявляється, а також за технологією, з використанням режимів, що виходять за межі, що заявляються, і за технологією, що відповідає найбільш близькому з аналогів. Режими додаткового гартування у воду гарячепресованих і холоднокатаних труб наведені в таблицях 1 і 2 відповідно. Після додаткового гартування у воду труби піддавали гартуванню у воду при температурі 1060 °C, з витримкою при нагріві для гарячепресованих труб 18 хвилин і для холоднокатаних труб 4 хвилини. В таблицях 1 і 2 витримку при нагріві у режимах, які відповідають тому, що заявляється, розраховували з рівняння: = × хв. При цьому для гарячепресованих труб з товщиною стінки 8 мм мінімальна витримка при нагріві труб за режимом, що заявляється, склала 20 хв. (при значенні коефіцієнта =2,5), а максимальна витримка при нагріві склала 40 хв. (при значенні коефіцієнта =5), табл. 1. Відповідно для холоднокатаних труб з товщиною стінки 2 мм мінімальна витримка при нагріві труб склала 5 хв., а максимальна витримка при нагріві склала 10 хв., табл. 2. 2 UA 68801 U Таблиця 1 № режиму Режим додаткового гартування у воду гарячепресованих труб Ø 95×8,0 мм Температура Витримка при нагріві, гартування, °C хв. 1 1050 15 2 1120 20 3 1150 30 4 1200 40 5 1250 45 6 без додаткового гартування Примітка режим, який виходить за межі, заявляються режим, який відповідає тому, заявляється режим, який відповідає тому, заявляється режим, який відповідає тому, заявляється режим, який виходить за межі, заявляються режим найближчого аналога що що що що що Таблиця 2 № режиму Режим додаткового гартування у воду холоднокатаних труб Ø 20×2,0 мм Температура Витримка при нагріві, гартування, °C хв. 1 1050 4 2 1120 5 3 1150 8 4 1200 10 5 1250 15 6 5 10 15 20 без додаткового гартування Примітка режим, який виходить за межі, заявляються режим, який відповідає тому, заявляється режим, який відповідає тому, заявляється режим, який відповідає тому, заявляється режим, який виходить за межі, заявляються режим найближчого аналога що що що що що Від отриманих труб були відібрані патрубки й виготовлені зразки для дослідження мікроструктури й проведення випробувань на стійкість до пітингової корозії, корозійного розтріскування і механічних властивостей. Дослідження мікроструктури зразків труб проводили після електролітичного травлення подовжніх металографічних шліфів у 10 %-ому розчині щавлевої кислоти (для виявлення спеціальних низькоенергетичних границь зерен в аустенітній фазі) і у 38 %-ому розчині NaOH (кольорове травлення для розрізнення феритної й аустенітної складових і виявлення шкідливих інтерметалідних фаз і вторинного аустеніту). Величину зерна в структурі труб оцінювали за ГОСТ 5639. Випробування на стійкість до пітингової корозії проводили за методом А стандарту ASTM G48 шляхом витримування зразків протягом 72 годин у 6 %-ому розчині заліза трихлориду гексагідрату (FеСl3×6Н2О) при температурах 40 °C (для холоднокатаних труб) і 45 °C (для гарячепресованих труб). Випробування на стійкість до корозійного розтріскування під напругою проводили за стандартом ASTM G-36 у киплячому при температурі 155 °C 44 %-ому розчині магнію хлориду (MgCl2×6H2O). Для випробування гарячепресованих труб використовували плоскі зразки з трикрапковим вигином і розтягуючими напруженнями 270 МПа, що дорівнювали 40 %-ів від нормованої границі текучості сталі (450 МПа), а для випробування холоднокатаних труб кільцеві зразки, сплюснуті до паралельності сторін згідно з ГОСТ 9941 (ГОСТ 6032). Визначення механічних властивостей труб здійснювали випробуваннями на розтягування на зразкахсегментах за ГОСТ 10006 з визначенням границі міцності (в), границі текучості (0,2), відносного 3 UA 68801 U видовження ( 5), а також випробуваннями на ударну в'язкість на зразках Менаже з U-подібним надрізом з визначенням роботи руйнування (к). Результати випробувань гарячепресованих труб представлені в таблиці 3, а холоднокатаних труб у таблиці 4. 5 Таблиця 3 Результати випробувань гарячепресованих труб Ø 95×8,0 мм зі сталі 02 × 22Н5АМЗ (UNS S 31803) величина зерна, бал / механічні властивості стійкість до стійкість до КР наявність інтерметалідних міцність пластичність № режиму ПК (швидкість (час до або інших фаз / % фериту 0,2 в корозії, розтріскування, / % спеціальних 5 к 2 2 2 г/см ) години) низькоенергетичних % Дж/см Н/мм границь зерен в аустеніті 8-10 /виявлено 1 0,0075 180-190 інтерметалідну фазу / 40- 720 610 36-38 70-80 55 %/40-43 % 7-8 / інтерметалідні фази 2 0,00009 340-400 710 600 38-40 90-100 відсутні / 49-52 % / 63-69 % 6,5-7 /інтерметалідні фази 3 0,000005 320=360 700 595 40-42 80-90 відсутні / 50-55/68-71 % 6,5-7 / інтерметалідні фази 4 0,000008 310-340 695 590 40-42 70-80 відсутні / 50-56 / 70-73 % 4,5-5 / виявлено вторинний 5 0,00085 120-130 670 550 29-31 23-28 аустеніт /60-68 / 70-75 % 9-10 /виявлено 6 0,00055 230-240 інтерметалідну фазу / 40- 730 620 35-37 60-70 60 % / 50-55 % Вимоги НД величина зерна до 6 балу, не менше не більше і не менше 300 відсутність інтерметалідних 0,0001 650 450 35 27 споживачів фаз і вторинного аустеніту Таблиця 4 Результати випробувань холоднокатаних труб Ø 20×2,0 мм зі сталі 02 × 22Н5АМЗ (UNS S 31803) величина зерна, бал / механічні властивості стійкість до стійкість до КР наявність інтерметалідних міцність пластичність № режиму ПК (час до або інших фаз / % фериту / % 0,2 в (швидкість розтріскування, спеціальних 5 к 2 2 2 корозії, г/см ) години) низькоенергетичних границь % Дж/см Н/мм зерен в аустеніті 8-10 /виявлено інтерметалідну 1 0,0095 280-290 770 670 35-36 70-80 фазу / 40-55 % / 40-43 % 7-8 / інтерметалідні фази 2 0,0001 400-430 750 650 36-37 90-100 відсутні / 49-52 % / 63-69 % 6,5-7 / інтерметалідні фази 3 0,00008 380-400 740 615 37-38 80-90 відсутні / 50-55/68-71 % 6,5-7 / інтерметалідні фази 4 0,00009 350-380 735 600 38-39 70-80 відсутні / 50-56 / 70-73 % 5-6 / виявлено вторинний 5 0,00095 200-280 700 560 27-31 25-30 аустеніт / 60-68 / 70-75 % 9-10 /виявлено інтерметалідну 6 0,00169 230-330 740 660 35-36 60-70 фазу / 40-60 %/50-55 % Вимоги НД величина зерна до 6 балу, не менше не більше і не менше 350 відсутність інтерметалідних 0,0001 650 450 35 27 споживачів фаз і вторинного аустеніту 4 UA 68801 U 5 10 15 20 25 30 35 40 45 Аналіз представлених даних показує, що використання технологічних варіантів 2-4 (спосіб, що заявляється), забезпечує: - задовільну мікроструктуру гарячепресованих і холоднокатаних труб, без наявності шкідливих інтерметалідних фаз, з величиною феритних і аустенітних зерен, які відповідають балу 7-8 за ГОСТ 5639, зі співвідношенням феритної і аустенітної фаз приблизно 50 і 50 %, і кількістю спеціальних низькоенергетичних границь зерен в аустенітній фазі більше 70 %-ів; - високу стійкість труб до пітингової корозії при випробуванні за методом А стандарту ASTM G-48 при температурах 40 °C (для холоднокатаних труб) і 45 °C (для гарячепресованих труб): швидкість корозії (питома втрата маси зразків) склала від 0,000005 до 0,00009 г/см, тобто не 2 перевищувала допустиму величину 0,0001 г/см ; - високу стійкість труб до корозійного розтріскування під напругою при випробуванні за стандартом ASTM G-36: час до розтріскування зразків гарячепресованих труб склав більше 300 годин, а сплюснутих зразків холоднокатаних труб - більше 350 годин, табл. 3 і 4. При цьому зберігся високий рівень механічних властивостей (границя міцності, границя текучості, відносне видовження, ударна в'язкість), необхідний для труб, що працюють при підвищеному тиску та піддаються різним технологічним операціям, наприклад вигинам. Технологічні варіанти з використанням термічного оброблення труб по режимах, що виходить за межі способу, що заявляється (варіанти 1 і 5), мають понижену стійкість до пітингової корозії й корозійного розтріскування, пов'язані з: недостатньо гомогенізованою, дрібнозернистою структурою сталі й наявністю в ній шкідливих інтерметалідних фаз (варіант 1), надмірним зростанням величини зерна, збільшенням об'єму феритної фази і утворенням у структурі сталі вторинного аустеніту (варіант 5), - які несприятливо впливають на стійкість до пітингової корозії й корозійного розтріскування. Крім того, гарячепресовані і холоднокатані труби, термооброблені за варіантом 5, мають випади по відносному видовженню 30-32 % замість не менше 35 %, і понижену ударну в'язкість, що суперечить вимогам нормативних документів на труби і несприятливо впливає на їхні експлуатаційні властивості. Труби, термооброблені за варіантом, який відповідає найбільш близькому з аналогів (варіант 6), мають понижену стійкість до пітингової корозії внаслідок недостатньо гомогенізованої структури сталі та ймовірності присутності в ній шкідливих інтерметалідних фаз, великої поверхні міжзеренних і міжфазних границь, на яких переважно можуть зароджуватися пітинги, що не забезпечує гарантовану стійкість труб до пітингової корозії при здавальноприймальних випробуваннях і в умовах експлуатації в хлоридвмісних середовищах при підвищених температурах й обмежує їхнє використання. Таким чином, використання запропонованого способу термічного оброблення труб з корозійностійких феритно-аустенітних сталей забезпечує підвищення стійкості до пітингової корозії й корозійного розтріскування у сполученні з високими механічними, технологічними та експлуатаційними властивостями. В кінцевому результаті це приведе до виключення або значного зниження браку з пітингової корозії й корозійного розтріскування дорогих труб з корозійностійких феритно-аустенітних хромонікелевих і хромонікельмолібденових (дуплексних і супердуплексних) сталей при здавальних випробуваннях, підвищить корозійну стійкість і надійність труб в умовах експлуатації та дасть можливість протягом тривалого часу експлуатувати їх без ремонтів і заміни у високоагресивних, у тому числі хлоридвмісних, середовищах при підвищених температурах і тиску в хімічній, нафтохімічній, целюлозно-паперовій, харчовій промисловостях, у атомній енергетиці, при виробництві мінеральних добрив тощо, а також буде сприяти поліпшенню умов праці та підвищенню екологічної безпеки. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 50 55 Спосіб термічного оброблення труб з корозійностійких феритно-аустенітних сталей шляхом їх гартування у воду при температурі 1030-1080 °С, який відрізняється тим, що труби перед гартуванням при температурі 1030-1080 °С піддають додатковому гартуванню у воду при температурі 1120-1200 °С з витримкою при нагріві , яка визначається з рівняння: =×, де: -1 - коефіцієнт, який дорівнює 2,5…5 хв.·мм , - товщина стінки труби, що обробляється, мм. 5 UA 68801 U Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for heat treatment of pipes of corrosion resistant ferrite-austenite steels

Автори англійськоюDerhach Tetiana Oleksandrivna, Severina Liubov Semenivna, Sukhomlyn Heorhii Dmytrovych, Krutshan Hanna Mykhailivna, Panchenko Serhii Anatoiiovych, Kravchenko Oleh Yuriiovych, Balev Andrii Yevhenovych, Holovachuk Oleksandr Pavlovych

Назва патенту російськоюСпособ термической обработки труб из коррозионностойких ферритно-аустенитных сталей

Автори російськоюДергач Татьяна Александровна, Северина Любовь Семеновна, Сухомлин Георгий Дмитриевич, Круцан Анна Михайловна, Панченко Сергей Анатольевич, Кравченко Олег Юрьевич, Балев Андрей Евгеньевич, Головачук Александр Павлович

МПК / Мітки

МПК: C21D 9/08

Мітки: оброблення, корозійностійких, труб, сталей, термічного, спосіб, ферітно-аустенітних

Код посилання

<a href="https://ua.patents.su/8-68801-sposib-termichnogo-obroblennya-trub-z-korozijjnostijjkikh-feritno-austenitnikh-stalejj.html" target="_blank" rel="follow" title="База патентів України">Спосіб термічного оброблення труб з корозійностійких феритно-аустенітних сталей</a>

Попередній патент: Захисний нарукавник

Наступний патент: Пристрій для керування електродвигуном заглибленого насоса з перетворювачем частоти

Випадковий патент: Застосування 2,2-диметил-3-(2,4-дихлорфеніл)-2-оксо-1-оксаспіро[4.5]дец-3-ен-4-ілбутаноату для боротьби з акаридами