Магнітна система для об`ємної обробки феромагнітними порошками

Номер патенту: 84464

Опубліковано: 27.10.2008

Автори: Гейчук Володимир Миколайович, Майборода Віктор Станіславович

Формула / Реферат

Магнітна система для об’ємної обробки феромагнітними порошками, що містить пари електромагнітів на постійному або випрямленому струмі, рівномірно розташовані по колу таким чином, що обернені одна до одної робочі поверхні полюсних наконечників електромагнітів протилежної полярності створюють робочу зону у вигляді кільцевої ванни, яка відрізняється тим, що полюсні наконечники виконані у вигляді суцільних концентричних кілець зі змінними вставками, у яких обернені одна до одної поверхні, що утворюють кільцеву робочу зону, мають змінні по висоті робочої зони радіуси, залежності яких від висоти є монотонними функціями, що мають хоча б перші похідні, при цьому ці функції є спадними для вставки північного полюсного наконечника і зростаючими для вставки південного полюсного наконечника.

Текст

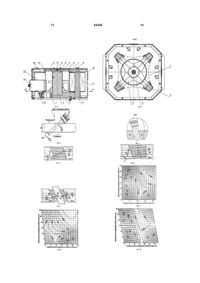

Магнітна система для об’ємної обробки феромагнітними порошками, що містить пари елект 3 84464 майже без магнітно-абразивного порошку. Наприклад, при ремонтній обробці лопаток газотурбінних двигунів зони з найбільшими градієнтами магнітної індукції потрібно зосередити в певних зонах поперечного перерізу робочого зазору [3]. При застосуванні магнітної системи типу "кільцева ванна" з поперечним перерізом робочої зони у формі прямокутника це неможливо. В основу винаходу поставлена задача вдосконалення магнітної системи типу "кільцева ванна" для МАО шля хом зміни конструкції полюсних наконечників та форми поперечного перерізу робочого зазору, що розширить функціональні можливості магнітної системи та підвищить якість обробки деталей (кінцевого та осьового інструменту, лопаток газотурбінних двигунів, то що). Поставлена задача вирішується за рахунок того, що в магнітній системі для об’ємної обробки феромагнітними порошками, що містить пари електромагнітів на постійному або випрямленому струмі, рівномірно розташованих по колу таким чином, що звернені одна до одної робочі поверхні полюсних наконечників електромагнітів протилежної полярності створюють робочу зону у вигляді кільцевої ванни, новим є те, що полюсні наконечники виконані у вигляді суцільних концентричних кілець зі змінними вставками, у яких звернені одна до одної поверхні, що утворюють кільцеву робочу зону, мають змінні по висоті робочої зони радіуси, залежності яких від висоти є монотонними функціями, що мають хоча б перші похідні, при цьому ці функції є спадаючими для вставки північного полюсного наконечника і зростаючими для вставки південного полюсного наконечника. Виконання робочих поверхонь вставок полюсних наконечників зі змінними по висоті робочої зони радіуси, залежності яких від висоти є абсолютно неперервними функціями, що мають неперервні хоча б перші похідні, при цьому ці функції є спадаючими для вставки північного полюсного наконечника і зростаючими для вставки південного полюсного наконечника, дають можливість створити магнітну систему з різними формами поперечного перерізу кільцевої ванни, що, в свою чергу, дозволяє керувати розташуванням зони активної поліруючої спроможності по поперечному перерізу кільцевої ванни за рахунок керування градієнтом магнітного поля. Виконання полюсних наконечників у вигляді суцільних концентричних кілець зі змінними вставками дозволяє змінювати форму поперечного перерізу кільцевої ванни, налаштовуючи магнітну систему на обробку деталей різної форми, попутно спрощуючи конструкцію та виготовлення магнітної системи. Суть винаходу пояснюється кресленнями, де на Фіг.1-2 зображена конструкція магнітної системи типу "кільцева ванна" з розміщеною в ній оброблюваною деталлю; на Фіг.3 та 4 - схема установки оброблюваної деталі, наприклад кінцевого або осьового інструменту в кільцевій ванні при обробці; на Фіг.5-7 - спрощені схеми проходження ліній магнітної індукції в магнітній системі типу "кільцева ванна" через поверхні розділу середовищ магнітопровід - магнітно-абразивний інструмент (МАІ) 4 деталь - МАІ - магнітопровід; на Фіг.8-10 - топограми магнітного поля магнітної системи з поперечними перерізами кільцевої ванни у формі прямокутника, прямокутної трапеції та паралелограма при однакових вихідних умовах; на Фіг.11-16 залежності зміни шорсткості ділянок поверхні зразків від координати їх розташування в робочій щілині: Фіг.11, Фіг.13, Фіг.15 - при обробці в режимі "стікання", Фіг.12, Фіг.14, Фіг.16 - при обробці в режимі «натікання»; для різних форм поперечного перерізу кільцевої ванни: Фіг.11-12 - прямокутника, Фіг.13-14 - прямокутної трапеції, Фіг.15-16 - паралелограм; на Фіг.17-18 - зовнішній вигляд МАІ при МАО у робочих зонах з поперечним перерізом у вигляді трапеції при обробці в режимі стікання (Фіг.17) і натікання (Фіг.18); Фіг.19-20 - зовнішній вигляд МАІ при МАО у робочих щілинах з поперечним перерізом у вигляді паралелограму при обробці в режимі натікання (Фіг.19) і стікання (Фіг.20). Магнітна система складається з діамагнітної плити 1 (Фіг.1), на якій встановлений магнітопровід, який має в своєму складі такі ланки: нижню хрестоподібну 2 (Фіг.2), центральну 3 і чотири бокових 4. На центральній ланці 3 встановлено внутрішній полюсний наконечник 5 (Фіг.1) і закріплено гвинтами 6. На чотирьох бокових ланках 4 магнітопровода встановлений зовнішній полюсний наконечник 7 і закріплений болтами 8. Форма зовнішнього полюсного наконечника 7 при вигляді зверху показана на Фіг. 2 пунктирною лінією. В розточках внутрішнього 5 та зовнішнього полюсного наконечника 7 встановлені кільцеві накладки 9 та 10, які своїми робочими а і b поверхнями утворюють робочу зону у вигляді кільцевої ванни. На чотирьох бокових ланках 4 магнітопровода встановлені котушки 11. На нижній хрестоподібній 2 та центральній 3 ланках магнітопровода встановлено контейнер 12 для збирання відпрацьованого магнітно-абразивного порошку. Вихідні горловини 13 з герметичними дверцятами 14 та штуцером 15 контейнера 12 розміщуються між котушками 11. Магнітна система закрита з боків магнітним екраном 16. З верхнього торця неробочі поверхні полюсних наконечників захищені товстолистовими діамагнітними плитами 17 та 18. Проведено аналіз механізмів переміщення порошкового МАІ в магнітній системі типу "кільцева ванна" в умовах великих робочих щілин досліджуваних форм перерізів (прямокутника, рівнобічної трапеції, прямокутної трапеції, перевернута прямокутна трапеція, паралелограм) при обробці зразків за схемою їх установки в робочому зазорі, показаному на Фіг.3 та Фіг.4. Результати аналізу дозволи припустити, що відхилення стінки полюсних наконечників від вертикального положення призводить до зміни напрямку силових ліній магнітного поля при переході з магнітопроводу в магнітно-абразивний інструмент, з МАІ в деталь і т.д. Спрощено це показано на Фіг.5, Фіг.6 та Фіг.7. Відомо, що при переході через поверхню розділу дво х середовищ з різними коефіцієнтами проникності, лінії магнітної індукції відхиляються від нормалі до поверхні розділу середовищ [4]. При переході з середовища з магнітною проникністю m 1 в середовище з магнітною проникністю m 2 лінії 5 84464 магнітної індукції відхиляються від нормалі до поверхні розділу на кут, який визначається залежнісtgq1 m1 тю = . В даному випадку у нас є три сереtgq 2 m 2 довища з такими, наприклад, характеристиками: магнітопровід та оброблювані деталі із сталі Ст. 3 з магнітною проникністю m мпр » m д » 1100 (при В=0,4Тл) та МАП з m п » 3 (для порошку типу ПОЛІМАМ-Т з розміром частинок 630/400мкм [5, 6]). Розглянемо перехід ліній магнітної індукції основного потоку через робочий зазор магнітної системи. При переході ліній магнітної індукції з магнітопровода, робоча поверхня якого нахилена під кутом, наприклад q= 15o , 1 із залежності tgq1 m мпр = (Фіг.5) при підстановці в неї наведеtgq 2 mп них вище даних ми одержимо q 2 » 0,042o . Тому на Фіг.5 кут q 2 не позначений. При переході з МАІ в оброблюваний зразок (або в магнітопровід) ми m мпр tg q 2 mп будемо мати = , звідки tg q 2= tg q 1, tg q 3 m мпр mп а q 1= q 3. Це означає, що при переході з магнітопровода з нахиленою робочою поверхнею внутрішнього полюсного наконечника, як це показано на Фіг.6 для робочої щілини з поперечним перерізом у формі паралелограма, лінії магнітної індукції відхиляються вниз. При зворотному переході з MAI в зовнішній магнітопровід лінії магнітної індукції повертаються до попереднього напрямку. Для робочої щілини з формою поперечного перерізу у вигляді прямокутної трапеції (Фіг.5) для ліній магнітної індукції, які переходять робочу поверхню внутрішнього полюсного наконечника, q 1= q 2= q °. При вказаних величинах магнітної проникності МАІ та матеріалу магнітопроводу поверхні полюсних наконечників є еквіпотенціальними поверхнями, тому лінії магнітної індукції, які входять в нахилену робочу поверхню зовнішнього центрального полюсного наконечника, перпендикулярні до неї. При переході з МАІ в магнітопровід на поверхні розділу вони відхиляються на кут q 3= q 1. При такому подвійному переході лінії магнітної індукції в робочій щілині з формою поперечного перерізу у вигляді прямокутної трапеції відхиляються вниз. В результаті має місце накопичення основної маси МАІ в нижній частині робочих щілин, що підтверджується зовнішнім виглядом МАІ після МАО. Якщо розглянути цей процес для ділянки робочої щілини в якій знаходиться оброблюваний зразок у відповідності до схеми, представленій на Фіг.3 та Фіг.4, в площині, яка проходить через вісь деталі, то спрощена схема проходження ліній магнітної індукції через середовища магнітопровід МАІ - деталь - МАІ - магнітопровід буде мати вигляд, представлений на Фіг.7. Через наявність в робочій щілині оброблюваного зразка відхилення ліній магнітної індукції вниз значно менше, ніж без зразка (Фіг.5). Для інших перерізів цей процес дещо ускладнюється, але в цілому залишається 6 аналогічним - лінії магнітної індукції відхиляються вниз. Якщо розглянути потоки втрат на прикладі перерізу у формі трапеції (Фіг.5), то видно, що найбільший потік втрат в вер хній частині робочого зазору буде починатись в зоні кутка на північному полюсі. Але на південному полюсі більша частина цих ліній магнітної індукції пройде через робочу поверхню, змістившись при цьому вниз. Потоки втрат в зоні нижнього кутка поперечного перерізу, замикаються на неробочих поверхнях південного полюсного наконечника, аналогічного потокам втрат в нижній частині робочих перерізів інших форм. Що стосується традиційної прямокутної форми поперечного перерізу, потоки втрат майже однакові вверху і внизу. Тобто зони найбільшого градієнту магнітного поля знаходяться на краях робочої зони, при цьому ці зони є досить вузькими у порівнянні з нижньою зоною підвищеного градієнту у таких форм поперечного перерізу як трапецієвидна та у формі паралелограма. При обробці кінцевого та осьового інструменту в магнітній системі типу "кільцева ванна" з поперечним перерізом у формі прямокутника при схемі базування, показаній на Фіг.3 та 4 магнітноабразивний порошок, при обробці в режимі "стікання" (Фіг.3) повинен витіснятись в нижню частину робочого зазору, а при обробці в режимі "натікання" - в верхню частину. Оскільки для повної фінішної обробки зазначених типів інструментів за один цикл обробки використовуються обидва режими, то через деякий час середня частина робочого зазору з прямокутною формою перерізу повинна залишитись майже без порошку. При використанні форм перерізів, наприклад, прямокутної трапеції і особливо паралелограма, в нижній частині робочого зазору повинна створитися досить широка ущільнена зона з найбільшим градієнтом поля, яка в режимі "натікання" не дасть порошку виходити за межі робочого зазору в верхній частині не дасть вийти з робочого зазору в нижній частині в режимі "стікання". Для підтвердження результатів проведеного аналізу та для визначення поліруючої спроможності зазорів різних форм при обробці в умовах кільцевої робочої щілини з висотою 30мм, при МАО деталей типу кінцевий та осьовий різальний інструмент на верстаті, схему якого наведено в [2] було використано циліндричні зразки із сталі Ст.3, довжиною 140мм, і діаметром 10мм, що моделюють кінцевий інструмент, з ідентичною по довжині шорсткістю поверхні, яка складала Ra=5 ¸ 8мкм. Контроль шорсткості поверхні виконували на профілометрі-профілографі Калібр 252. Попередньою обробкою перед МАО була подвійна токарна обробка гостро заточеним твердосплавним різцем з глибиною різання t=0,02мм при сталих подачі і швидкості головного руху з метою формування необхідної попередніх шорсткості і стану поверхневого шару зразків. Враховуючи вихідн у шорсткість поверхні зразків, за рекомендаціями [6] застосовували порошок типу ПОЛІМАМ-Т з розміром частинок 630/400мкм. МАО виконували при швидкостях головного руху V=2-4м/с, що відповідає рекомендованим швидкостям обробки зазначеного 7 84464 матеріалу зразків, і частоти обертання навколо власної осі зразків 5хв-1. Умови базування зразків в зонах обробки відповідали оптимальним умовам, які враховують реологічні властивості МАІ, необхідні для забезпечення рівномірної об’ємної обробки кінцевого та осьового інструменту [2]. Тривалість обробки визначалась з урахуванням швидкості МАО з метою дотримання незмінної довжини шляху обробки - 150м і гарантування одержання мінімальної шорсткості оброблюваних поверхонь [5, 7]. Варіювання величини магнітної індукції в робочих зонах виконували в діапазоні від В=0,1 ¸ 0,4Тл. Характер зміни величини магнітного поля по об’єму робочих щілин контролювали за допомогою мілітесламетру Ф4355 в дев’яти найбільш характерних зонах - центральній частині, поблизу робочої поверхні полюсних наконечників у нижній, середній і верхній частині робочої зони. Дослідженням піддавали п’ять форм поперечних перерізів робочих щілин: прямокутну, прямокутну трапецію, рівнобічну трапецію, перевернуту прямокутну трапецію, паралелограм. Після проведення циклу МАО виконували вимірювання шорсткості поверхні зразків по довжині. Для уникнення випадкових похибок контроль шорсткості виконували в п’яти аналогічних попереднім (до МАО) зонах. Після статистичної обробки результатів вимірювань визначали величину покращення шорсткості поверхні вздовж осі зразків. Додатково контролювали зовнішній вигляд МАІ в зонах обробки після різних умов МАО. МАО зразків виконували окремо при їх переміщенні в напрямку до хвостовика - "стікання” з оброблюваного зразка, і в напрямку до головних різальних кромок - "натікання" на оброблюваний зразок (Фіг.3). Кут нахилу вісі зразків до площини обертання навколо вісі кільцевої ванни дорівнював 30° [2]. На першому етапі експериментальних досліджень було виконано аналіз топографії магнітного поля в досліджуваних робочих зазорах з різною формою поперечних перерізів. Деякі результати аналізу наведено у вигляді векторних топограм (Фіг.8-10) зміни магнітної індукції по перерізу робочих щілин. Нуль відліку відповідає нижній частині робочої щілини на центральному (внутрішньому) полюсному наконечнику магнітної системи. На топограмах ідентифіковано зони з очікуваною підвищеною щільністю МАІ при МАО і вірогідний, переважний рух частинок МАІ в процесі обробки. Показано, що для форм робочих щілин з поперечними перерізами у вигляді трапецій (Фіг.9) підвищена поліруюча спроможність буде мати місце в зонах з більш високою щільністю магнітного поля, а саме в зонах звуження щілин біля верхнього або нижнього їх краю. Змінна ширина робочої щілини і наявність підвищеної магнітної індукції у звужених зонах робочих щілин при незмінній напруженості магнітного поля, за попереднім припущенням, повинна реалізовувати ефект "замикаючої" зони. При МАО зразків за схемою, представленою на Фіг.3 та 4, ця зона буде чинити опір витисненню маси МАІ за межі робочих щілин. 8 Порівняння векторних топограм для кільцевих щілин з еквідистантною формою поперечного перерізу (Фіг.8 та Фіг.10) - прямокутного і у вигляді паралелограму, показало їх практичну ідентичність з однаковою величиною градієнту магнітного поля для зазначених вище зон вимірювань - 0,0150,02Тл/мм і мінімумом в центральній частині робочої щілини. Представлені на Фіг.8-10 топограми дозволяють припустити, що в результаті взаємодії сил магнітного походження з силами, які виникають внаслідок переміщення оброблюваних деталей, коли в режимі натікання виникає поступове переформування МАІ і витіснення його в верхню частину робочого щілини, а в режимі стікання - в нижню, буде проявлятися нерівномірне оброблення зразків по їх довжині. На другому етапі експериментальних досліджень вивчали поліруючу спроможність робочих щілин з різною формою поперечного перерізу в залежності від їх висоти. Нуль відліку співпадав з нижнім краєм робочої щілини. Деякі отримані результати, після їх апроксимації поліномами наведено на Фіг.11-16. Встановлено, що процес МАО кінцевого інструменту в режимах стікання або натікання призводить до витіснення з зон обробки основної маси МАІ, зміщуючи зону підвищеної поліруючої спроможності в нижню, або верхню частину робочих щілин, відповідно. При цьому частина зазору залишається практично без порошку. При вивченні поліруючої спроможності робочих щілин з різною формою поперечних перерізів доцільно проводити аналіз отриманих результатів у порівнянні з перерізом з незмінною величиною радіусу кільцевої ванни по висоті робочої щілини прямокутним, який найбільш поширено і традиційно застосовується на установках з магнітною системою з кільцевим розташуванням зон обробки типу "кільцева ванна", "МАРС", тощо. Показано, що поліруюча спроможність досліджуваних робочих щілин в залежності від вертикальної координати робочої щілини має вигляд дзвоноподібної функції з максимальною поліруючою спроможністю в межах зони обробки (Фіг.1116). Причому зона розташування максимумів суттєво визначається формою поперечних перерізів робочих зон і характером переміщення оброблюваних зразків - за умов стікання або натікання на деталь. Для кількісного порівняння ступеню нерівномірності поліруючої спроможності робочих щілин з різною формою поперечних перерізів по експериментальним даним було визначено розташування зони з найбільш активною поліруючою спроможністю - математичне очікування для функцій на Фіг.11-16 - M( DRa ), ступінь розсіювання поліруючої спроможності відносно зони з підвищеною спроможністю - дисперсію s ( DRa ) і визначено загальну площу - S під кривими в діапазоні вертикальних координат робочих щілин, обмежених графіками на Фіг.11-16 - (-10; 35)мм, що характеризує загальну інтенсивність МАО. Результати розрахунків наведено в таблиці 1. 9 84464 10 Таблиця 1 Характеристики поліруючої спроможності робочих щілин з різною формою поперечного перерізу Умови обробки Форма перерізу робочої Математичне очікування, V, В, щілини s ( DRa ), мм Напрямок м/с Тл 1 2 3 4 5 0,4 6,94 2 0,3 6,65 0,2 стікання 4,61 0,4 9,12 3 0,3 6,75 прямокутна 0,2 5,48 0,4 21,34 2 0,3 натікання 22,01 0,4 23,41 3 0,3 23,06 0,3 3,98 2 0,2 4,16 0,1 стікання 5,28 0,3 4,26 3 0,2 3,96 Прямокутна трапеція 0,1 3,35 0,35 14,91 2 0,3 15,16 натікання 0,2 15,35 3 0,3 16,77 0,3 5,16 2 0,2 5,78 0,1 стікання 7 0,3 4,82 рівностороння 3 0,2 4,97 0,1 5,36 0,3 17,44 2 0,2 натікання 16,95 3 0,3 17,83 0,3 9,33 2 0,2 7,28 стікання 0,3 9,51 3 0,2 перевернута прямокут8,09 на трапеція 0,3 23,21 2 0,2 натікання 20,31 0,3 20,36 3 0,2 21,44 0,3 9,98 2 0,2 стікання 7,18 0,3 10,67 3 0,2 11,91 паралелограм 0,3 20,47 2 0,2 натікання 22,59 0,3 20,95 3 0,2 19,15 Результати порівняльного аналізу величин M( D Ra), s ( D Ra) і S показали, що в режимі стікання зона найбільш активної поліруючої спроможності для усіх форм поперечних перерізів розташовується в нижній третині робочої щілини. Причому серед щілин еквідистантного типу по ви Дисперсія, s ( DRa ), мм Інтенсивність, S, мкм*мм 6 6,88 5,78 4,99 8,08 6,56 6,72 7,97 9,09 7,94 7,08 4,99 5,86 8,39 4,82 4,87 4,64 9,39 8,84 10,3 7,94 6,27 5,92 7,45 5,88 5,68 7,68 7,53 8,32 8,05 8,48 8 8,11 9,58 7,39 9,87 9,43 9,76 8,32 5,17 10,27 10,51 10,29 8,69 9,52 10,81 7 156,1 75,6 35,6 170,1 99,1 35 185,3 121,2 135 81,9 109,4 95,6 26,3 91,7 70,6 25,9 138,7 85,48 48,29 71,12 64,92 54,43 17,58 66,66 49,93 32,28 95,11 33,19 96,32 146,35 41,58 93,95 79,16 134,33 72,17 160,53 61,21 90,27 26,69 148,19 64,97 71,34 80,47 54,08 31,52 соті робочих зон найбільш наближеною до середньої частини магнітної щілини є зазначена зона у щілин з формою поперечного перерізу у вигляді паралелограма, а найнижче (на відстані 3-5мм від нижнього краю робочої щілини) - для нееквідистантних по висоті робочих зон з формою поперечного перерізу у вигляді трапеції. Відзначимо, що зі 11 84464 зниженням величини напруженості магнітного поля в зонах обробки область підвищеної інтенсивності дещо зсувається до центру, але при цьому різко знижується величина S - показник інтенсивності процесу МАО. Це відбувається через викидання магнітно-абразивного порошку з зони обробки при переміщенні в ньому деталей. Зазначений факт було підтверджено при контролі об’єму МАІ в робочих щілинах до і після циклу полірування по суттєвому (до 30 ¸ 40%) його зниженню. Типовим є і зростання величини s ( D Ra) - ступеню розсіювання поліруючої спроможності. Найкращі показники M( D Ra), s ( D Ra) і S притаманні робочим щілинам з еквідистантною по висоті робочих зон формою перерізу, причому для перерізу у вигляді паралелограму зазначені величини більш прийнятні ніж для поперечного перерізу у вигляді прямокутника. Для робочих щілин у вигляді паралелограму величина M( D Ra) розташовується практично в середній частині робочих щілин, a s ( D Ra) і S мають підвищені значення у порівнянні з прямокутним перерізом. Аналогічні результати отримано і при МАО в режимі натікання, з тією різницею, що зона активної обробки дещо зміщена від середньої частини до верхнього краю робочих щілин. Для форм перерізів типу прямокутник і прямокутна трапеція найкраща поліруюча спроможність виявляється на швидкості 2м/с, в той час для інших форм характерною є підвищена швидкість, що пов’язано з виникненням додаткових складових сил, які виникають в МАІ при МАО внаслідок більшої величини градієнту магнітного поля як по висоті робочих щілин, так і по їх ширині. Застосування форм поперечного перерізу робочих щілин у ви гляді трапеції дозволяє вирішувати окремі питання, призводячи до корегування розташування зони активної поліруючої спроможності за рахунок керування градієнтом магнітного поля. Але трапецеїдальні форми перерізів дозволяють вирішувати лише часткові проблеми при проведенні окремо процесу МАО або в умовах стікання, або в умовах натікання. Так для обробки в умовах стікання доцільно використовувати робочі щілини у вигляді перевернутої трапеції, а при МАО тільки в умовах натікання навпаки - з формою перерізу у вигляді прямокутної або рівнобічної трапецій. При цьому забезпечується зсув зони з активною поліруючою спроможністю робочих щілин у напрямку, протилежному переміщенню основної маси МАІ при МАО. Застосування протилежних умов, наприклад, при МАО в режимі стікання робочої зони з формою поперечного перерізу у вигляді рівнобічної або прямокутної трапеції, незважаючи на підвищену щільність магнітних сил в нижній частині робочої зони, відбувається активне витискання МАІ в нижню частину і за межі робочої щілини. При цьому знижується інтенсивність процесу МАО внаслідок того, що частина робочої щілини залишається практично вільною від порошку (Фіг.17-18), а витіснений порошок виноситься із зони обробки і розкидається. Аналогічна картина виявляється і у протилежному випадку при засто 12 суванні перевернутої прямокутної трапеції в режимі натікання. Отримані експериментальні результати показали доцільність використання форми поперечного перерізу робочої щілини з змінною величиною радіусу кільцевої зони по висоті магнітних щілин у вигляді паралелограму. Саме така форма дозволяє виконувати активне перемішування порошку у вертикальному напрямку, коли біля одного полюсного наконечника відбувається "штучне" піднімання силами магнітного поля порошкового середовища при переміщенні в ньому "нахиленої" деталі, а у протилежного - навпаки опускання. В результаті цього додатково відбувається активний рух макроформувань МАІ у вертикальному напрямку, що призводить до кращого перемішування МАІ, відновлення його форми, тощо. Експериментальна перевірка довела, що у порівнянні навіть з прямокутною формою відбувається більш рівномірна і стабільна по висоті обробка. Підтвердженням зазначеного факту є і зовнішній вигляд МАІ після циклу обробки (Фіг.19-20). Відзначається більш повне охоплення оброблюваної поверхні МАІ. Порошок знаходиться в межах робочої зони і не відзначається суттєвого його витіснення і виносу з зон обробки. Таким чином, експериментально досліджено вплив форми поперечного перерізу кільцевих робочих зон магнітних щілин при МАО деталей типу кінцевий інструмент в умовах великих щілин на рівномірність і ефективність процесу обробки. Доведена доцільність використання магнітних систем типу "кільцева ванна" зі змінною величиною радіусу кільцевої зони по висоті магнітних щілин, найпростішою із яких є. Джерела інформації: 1. А.С. №403537, Е.Г. Коновалов, Ф.Ю. Сакулевич, Л.М. Кожуро, Ю.А. Базарнов, Л.К. Минин, М.К. Гурло Устройство для объемной полировки. БИ №43 1973. 2. Майборода B.C., Гейчук В.М., С тепанов О.В. "Спосіб магнітоабразивної об’ємної обробки." Патент України на винахід №25441 А, МПК В 24 В 31/112, Бюл. №6, 15.12.98. 3. Гейчук В.Н., Костенко А.В., Майборода B.C. Применение магнитно-абразивной обработки для ремонта лопаток компрессоров газотурбинных двигателей / Вестник Национального технического университета Украины "Киевский политехнический институт". Ма шиностроение. - вып.34. 1999р., с.290-298. 4. Теоретические основы электротехники: В 3х т. Учебник для вузов. Том 3. - 4-е изд. / К.С. Демирчян, Л.Р. Нейман, Н.В. Ковкин, В.Л. Чечурин. СПб.: Питер, 2003. - 377с.: ил. 5. Барон Ю.М. Те хнология магнитноабразивной обработки. - Л.: Машиностроение, 1975. - 128с. 6. Оликер В.Е. Порошки для магнитноабразивной обработки и износостойких покрытий. - М.: Ме таллургия, 1990. - 176с. 7. Сакулевич Ф.Ю. Основы магнитноабразивной обработки. - Мн.: Наука и техника, 1981. - 328с. 13 84464 14 15 Комп’ютерна в ерстка О. Рябко 84464 Підписне 16 Тираж 28 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMagnetic system for 3d machining by ferromagnetic powders

Автори англійськоюHeichuk Volodymyr Mykolaiovych, Maiboroda Viktor Stanislavovych

Назва патенту російськоюМагнитная система для объемной обработки ферромагнитными порошками

Автори російськоюГейчук Владимир Николаевич, Майборода Виктор Станиславович

МПК / Мітки

МПК: B24B 31/112

Мітки: порошками, феромагнітними, обробки, система, об'ємної, магнітна

Код посилання

<a href="https://ua.patents.su/8-84464-magnitna-sistema-dlya-obehmno-obrobki-feromagnitnimi-poroshkami.html" target="_blank" rel="follow" title="База патентів України">Магнітна система для об`ємної обробки феромагнітними порошками</a>

Попередній патент: Пристрій для визначення вмісту магнетиту у залізних рудах

Наступний патент: Сплав на основі системи титан-нікель з пам’яттю форми

Випадковий патент: Пристрій для розділення багатокомпонентних розплавів