Спосіб одержання порошкоподібного акрилонітрильного реагенту для обробки бурового розчину

Номер патенту: 854

Опубліковано: 15.12.1993

Автори: Бойко Петро Якович, Третинник Вікентій Юрійович, Малиш Галина Миколаївна, Яременко Валентин Олексійович, Филь Володимир Григорович

Формула / Реферат

Способ получения порошкообразного акрилонитрильного реагента для обработки бурового раствора, включающий введение наполнителя в гидролизованный полиакрилонитрил с последующей сушкой смеси, отличающийся тем, что перед введением наполнителя в гидролизованный полиакрилонитрил, гидролизованный полиакрилонитрил смешивают с частью наполнителя, составляющей 10-15% от общего количества наполнителя, в полученную смесь вводят щавелевую или малоновую кислоту и выдерживают в течение 25-40 минут, и смешивают ее с оставшейся частью наполнителя, причем в качестве наполнителя используют монтмориллонит в натриевой форме, при этом указанные вещества используют при следующем соотношении (мас. %):

гидролизованный

полиакрилонитрил

(в пересчете на сухое

вещество)

39-71

щавелевая или

малоновая кислота

16-34

монтмориллонит в

натриевой форме

13-27.

Текст

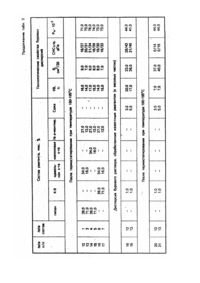

Изобретение относится к технологии бурения скважин, в частности к составам для бурения и может быть использовано для обработки буровых растворов и повышения прочности пород, слагающих стенки скважин. при их проводке на нефть и газ в неустойчивых породах в условиях действия повышенных температур и солевой агрессии. Известен способ получения порошкообразного реагента-стабилизатора для буровых растворов /1/, состоящий в том, что предварительно смешивают гидролизован-ный акриловый полимер с монохлор уксусной кислотой в течение 30-45 минут, затем вводят в полученную смесь крахмал при перемешивании в течение 50-80 минут. Полученную смесь подвергают сушке при температуре 50-120°С в шнековой мешалке с подогревом (или распылительной сушилке). Готовый продукт светло-желтого цвета (по необходимости его подвергают измельчению до дисперсности частиц 0.25 мм) затаривают в мешки и складируют. Полученные нами результаты свидетельствуют о недостаточном уровне стабилизации солесодержащих дисперсий при повышенных температурах (190-195°С). Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ приготовления реагента для обработки глинистых буровых распоров /2/. состоящий в том, что производят смешение гидролизованного акрилового полимера с сажей, используемой как наполнитель при следующем соотношении компонентов, в весовы х частях (по весу сухи х веществ): К-9 1,0 Сажа 3-5,0 Перемешивание исходных компонентов осуществляют в реакционном сосуде до получения однородной массы с последующей ее подачей в шнековую мешалку с подогревом, где и происходит сушка смеси при температуре 50-60°С. Готовый продукт темно-коричневого цвета или темный с блеском затем подают из шнековой установки в дробилку-мельницу, где измельчают до дисперсности 0,25 мин, затаривают в целлофановые мешки и складируют. Такой порошкообразный реагент характеризуется как защитный реагент-стабилизатор промывочных жидкостей при бурении: скважин в осложненных геологических усло виях. Исследования по выявлению эффективности известного реагента проведены на минерализованных модельных буровых растворах и свидетельствуют о недостаточном уровне стабилизации электролитсодержащих дисперсий (табл. 1. п. 5-7). Так. вязкость суспензии не превышала значений (Ув. с) - 14,0;. водоотдача (В.см 3/30 мин) находилась в пределах 2734,0; пластическая прочность образцов (Рш. дПа) - 45-48.0; предельное статическое напряжение сдвига (CHC1/10. дПа) - 36/55-19/22. Малая стабилизирующая способность известного реагента в минерализованных дисперсиях более заметно проявляется после их гидротермальной обработки при температуре 190-195°С. Водоотдача образцов при этом (табл. 1. п. 11-13) возрастает до значений 33-40,0 см-/30 мин. а показатели CHC1/10 дПа уменьшаются до 0/12-5/16., пластическая прочность образцов имеет также тенденцию к снижению (43-52,0 Па). Следовательно, реагент, полученный по известному способу, характеризуется пониженной стабилизирующей способностью в солесодержащих буровых растворах, вследствие его низкой коагуляционной устойчивости, особенно при повышенных температурах. Задачей изобретения является разработка способа получения термосолеустойчивого порошкообразного акрилонитрильного реагента для обработки бурового раствора, обеспечивающего низкую водоотдачу минерализованных буровых дисперсий при оптимальных величинах их вязкости и СНС путем повышения коагуляционной устойчивости акрилонитрильного реагента при повышенных температурах. Для решения поставленной задачи разработан способ получения порошкообразного акрилонитрильного реагента для обработки бурового раствора, включающий введение наполнителя в гидролизованный полиакрилонитрил с последующей сушкой смеси, в котором, согласно изобретению. перед введением наполнителя в гидролизованный полиакрилонитрил, гидролизованный полиакрилонитрил смешивают с частью наполнителя, составляющей 10-15% от общего количества наполнителя, в полученную смесь вводят щавелевую или малоновую кислоту и выдерживают в течение 25-40 минут, и смешивают ее с оставшейся частью наполнителя, причем в качестве наполнителя используют монтмориллонит в натриевой форме, при этом указанные вещества используют при следующем соотношении (мас. %): гидролизованный полиакрилонитрил (в пересчете на сухое вещество) 39-71 щавелевая или малоновая кислота 16-34 монтмориллонит в натриевой форме 13-27. "Обработка полимерного раствора (гипана) двухосновными кислотами - щавелевой или малоновой вызвана необходимостью достижения более полной блокировки (экранирования) карбоксильных и амидных групп полимера, что позволяет повысить их коагуляционную устойчивость и предотвратить образование сшитых пространственных структур в процессе сушки полимерного раствора. Выбор Na-монтмориллонита в качестве наполнителя раствора гидролизованного. акрилового полимера (гипана) обусловлен высокой пептизирующей способностью его частиц, что, наряду с образованием гидратных пленок значительной толщины, позволяет предотвратить деструкцию полимерной цепи и частично образование сшитых структур полимера. Выбор Na-монтмориллонита вызван также использованием в предлагаемом способе получения реагента двухосновных кислот и необходимостью а связи с этим понижения их коагуляционного воздействия на карбоксильные функциональные группы, особенно концевые, отличающихся повышенной активностью. Эффективность получаемого порошкообразного акрилонитрильного реагента обеспечивается также заявляемым порядком смешения компонентов. Благодаря такому подбору состава компонентов предлагаемого реагента достигается выполнение условий получения его порошкообразных модификаций с повышенной термосолеустойчивостью. Таким образом, порошкообразный акриломитрильный реагент, получаемый по предлагаемому способу, при использовании его в солесодержащих буровы х растворах. обеспечивает их низкую водоотдачу (В, см 3 /30,6-7,0), оптимальные значения вязкости (УВ, с„ 17-25) и статического напряжения сдвига (CHC1/10, дПа, 21 /40-27/45). что обусловли вает перспективы эффективного применения реагента в минерализованных дисперсиях при повышенных температурах. Способ реализуется следующим образом. Предварительно обрабатывают раствор гидролизованного полиакрилонитрила (гипана) добавками Na-монтмориллонита в количестве 10-15% от его общей массы в реакторе-смесителе в течение 15-20 минут при температуре 20-25°С. По истечении указанного времени постепенно при перемешивании в полученную смесь вводят щавелевую или малоновую кислоту и через 25-40 минут - оставшуюся часть Na-монтмориллонита с последующей гомогенизацией смеси. Затем суспензию помещают в микроволновую печь (или распылительную сушилку), где производят ее сушку-обезвоживание. Высушенный продукт. имеющий светло-коричневый цвет. подвергают измельчению в шнеке или мельнице до размерам частиц в среднем 0.25 мм, затаривают а мешки для хранения и подают на склад. Глинистый буровой раствор с удельным весом 1,06-1.08 г/см приготавливали путем разбавления бентонитовой пасты дистиллированной водой и перемешивания на высокооборотной мешалке при 3000.0 об/мин в течение двух часов. После первого часа диспергирования в суспензию вводили соответствующие соли (NaCL 20,0 масс. %; СаСІ2 -2.0 мас. % или FеСІ3 - 5,0 масс. %). По истечении срока перемешивания такую композицию обрабатывали предлагаемым порошкообразным реагентом и известным в количестве 0.5-1,5 масс. %. После прогрева объема при температуре 80-85°С в течение 120 мин и дополнительного диспергирования в течение 4560 минут получали модельную дисперсию бурового раствора, пригодную к лабораторным испытаниям. В качестве исходного гидролизованного акрилового полимера был использован продукт омыления акрилового полимера (ПАН) в растворе гидроокиси натрия в соответствии С М РТУ 6-01-166-67 и продукт омыления в щелочном растворе отходов волокна "Нитрон" (соответственно гипан и К-9); щавелевая кислота согласно ГОСТу 22180-76; малоновая кислота согласно ТУ 6-09-2608-77; бентонит Черкасского месторождения по ГОСТу 39-180-76. Монтмориллонит в Na-форме получали согласно методике (В.Е.Поляков. Ю.И.Тарасевич, В.Г.Васильев, Укр. хим. ж.. 1968г.. Ms 5, с. 526). которая сводится к следующему. Определенное количество отмученного монтмориллонита переводят в Na-форму 7-8 кратной обработкой его суспензии 1 N раствором NaCL при соотношении твердой и жидких фаз 1:20 и последующей отмывкой дисперсной фазы дистиллированной водой до отсутствия реакции на С'-ион. Пример конкретного выполнения. В реактор-смеситель, снабженный мешалкой, помещали 390 мл 10% раствора гидролизованного акрилового полимера (гипана). Затем включали мешалку со скоростью 300 об/мин, вводили 3.51 г Na-монтмориллонита (13,0% от общего количества) и перемешивали в течение 15 минут. По истечении времени в объем постепенно при пермешивании вводили 34,0 г щавелевой кислоты. Через 25 мин перемешивания в суспензию вводили остаточную часть Na-монтмориллонита (23,49 г) с последующей гомогенизацией смеси в течение 40 минут. Полученную таким образом смесь подавали в микроволновую печь, где производили ее сушку. Готовый продукт с размером частиц 0,25 мм (после измельчения на мельнице) использовали для обработки минерализованных буровых дисперсий. Полученный таким образом порошкообразный реагент-стабилизатор представляет собой сыпучий материал светло-желтого (коричневого) цвета следующего состава (масс. %): гидролизованный полиакрилонитрил (в пересчете на сухое вещество) 39 щавелевая или 34 монтмориллонит в натриевой форме 27. Стабилизирующая способность предлагаемого порошкообразного реагента-стабилизатора минерализованных буровы х растворов оценивалась по фильтрационно-технологическим показателям модельных солесодержащих дисперсий промывочных жидкостей. Так. глинистая дисперсия, содержащая 2.0 масс. % CaCL2 и 20.0 масс. % NaCL (табл. 1. А-А) и содержащая 5.0 мас. % соли FeCI-з и 20,0 масс. % NaCL (табл. 1. Б-Б), обработанная предлагаемым порошкообразным реагентом указанного выше состава в количестве 1,0 масс. %. характеризуется следующими показателями: (А-А) водоотдача(В,см 3/30 мин) - 7; вязкость (УВ, с) 18,0; CHC1/10, •дПа - 23/34: Рш •103, Па - 74,0 (табл. М-1, п.3); Б-Б. (В. см 3/30)- 6.0; (УВ, с) -21,0;( CHC 1/10, дПа)22/40;(Рш- 103,Па)-76, (табл. 1,п. 15). Как следует из данных таблицы 1, использование порошкообразного реагента. полученного предложенным способом, позволяет существенным образом повысить термосолеустойчивость буровых минерализованных дисперсий, а также их свойства 1 увеличивать прочность пород, слагающих стенки скважин. Так водоотдача бурового раствора, обработанного предлагаемым порошкообразным реагентом в 2,0-3,5 раза ниже водоотдачи аналогичных дисперсий, стабилизированных известным реагентом (табл. 1, п. 8-13; 20-25). Для обоснования граничных значений содержания компонентов состава порошкообразного реагента были проведены опыты идентичные вышеописанным технологии и примеру. Зависимость технологических характеристик модельных дисперсий буровых растворов от количественного состава реагента, вводимого в такие системы, представлены в табл. 2, В таблице 2 приведены также сравнительные результаты обработки минерализованных дисперсий предлагаемым порошкообразным реагентом (на основе гипана и К-9) и известным (прототип). 1 Заявляемые граничные значения компонентов порошкообразного реагента, полученного по предлагаемому способу, выбраны из условий его эффективного использования в буровых дисперсиях, приме- ! няемых в практике бурения Глубоких нефтяных и газовых скважин при повышенных температурах и солевой агрессии (табл. № 2, п. 1-7:12-17). Запредельное содержание любого из компонентов в составе порошкообразного акрилонитрильного реагента приводит к ухудшению параметров минерализованного бурового раствора при повышенных температурах (табл. 2, п. 8-11). Необходимость предварительной обработки гидролизованного ЛАН (гипана) добавки Na-монтмориллонита в количестве 10-15,0 масс. % от их общей массы была определена по результатам лабораторных работ, которые представлены а таблице 3. Определено, что запредельное содержание первичных добавок Na-монтмориллонита приводит к снижению эффективности действия предлагаемых добавок-модификаторов (щавелевая или малоновая кислоты) и в конечном итоге обусловливает ухудшение качества предлагаемого порошкообразного реагента (табл. 3, п. 6,7). Время перемешивания смеси гипана с 10-15,0 мас.% монтмориллонита в Na-форме в интервале 15-20 минут определено из условий гомогенизации смеси для достижения более полного взаимодействия минеральных частиц с функциональными группами макромолекул реагента, что обеспечивает коагуляционную устойчивость предлагаемого реагента к действию электролитов (табл. 3, п.1-5;8,9). Для выполнения реакции нейтрализационного взаимодействия смеси гипана с щавелевой или малоновой кислотой проводят их совместное перемешивание в реакторе-смесителе в течение 25-40 мин. Запредельное уменьшение времени перемешивания до 20 минут (табл. 3, п. 14) затрудняет процесс течения указанных реакций и приводит к понижению стабилизирующей Способности порошкообразного реагента в минерализованных дисперсиях. Возрастание времени перемешивания данной смеси до 46 минут не оказывает существенного влияния на качество получаемого продукта (реагента) (табл. 3, п. 15). Исходя из полученных результатов (табл. 1-3), можно считать, что использование порошкообразного акрилонитрильного реагента, получаемого по предложенному способу, обусловливает достижение повышенного качества минерализованных буровых растворов при высоких температурах (190-195°С) за счет снижения, в первую очередь, в 2,0-3,5 раза значения водоотдачи (с 27-33,0 см 3/30 мин до 6-8,0 см 3/30 мин). Порошкообразный реагент, получаемый согласно предлагаемому способу, позволяет Ї также более эффективно регулировать вязкость (УВ, с, 17-25,0) и CHC1/10. дПа. (21/40-27/45) минерализованных дисперсий при высоких температурах. При этом пластическая прочность образцов твердой фазы, набухших в фильтрате бурового раствора обработанного предлагаемым порошкообразным реагейтом, на 27-38% больше аналогичных показателей образцов в дисперсиях, обработанных известным реагентом. Таким образом, использование предлагаемого .порошкообразного акрилонитрильного реагента позволяет получать качественные буровые растворы для проводки глубоких нефтяных и газовых скважин в неустойчивых породах в условиях проявления солевой агрессии и действия высоких температур.

ДивитисяДодаткова інформація

Назва патенту англійськоюThe process for preparation of powdered acrylonitrile reagent for the treatment of drilling fluid

Автори англійськоюYaremenko Valentyn Oleksiiovych, Tretinnik Vikentiy Yurievich, Fil Volodymyr Hryhorovych, Boiko Petro Yakovych, Malysh Halyna Mykolaivna

Назва патенту російською?????? ????????? ???????????????? ??????h??????h??? ?????h?? ??? ????????? ???????? ????????

Автори російськоюЯременко Валентин Алексеевич, Третинник Викентий Юриевич, Филь Владимир Григорьевич, Бойко Петр Яковлевич, Малыш Галина Николаевна

МПК / Мітки

МПК: C09K 8/02

Мітки: одержання, спосіб, порошкоподібного, розчину, акрилонітрильного, бурового, реагенту, обробки

Код посилання

<a href="https://ua.patents.su/8-854-sposib-oderzhannya-poroshkopodibnogo-akrilonitrilnogo-reagentu-dlya-obrobki-burovogo-rozchinu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання порошкоподібного акрилонітрильного реагенту для обробки бурового розчину</a>

Попередній патент: Спосіб очистки стічних вод від органічних речовин

Наступний патент: Ротор насоса для відкачування шахтних вод

Випадковий патент: Спосіб моделювання гострого токсичного ураження печінки у щурів