Застосування сполуки, що містить кремній, як добавки, яка полегшує технологічну обробку при готуванні поліолефінових композицій

Номер патенту: 87949

Опубліковано: 25.08.2009

Автори: Карлссон Роджер, Султан Бернт-Аке, Фагрелл Ола

Формула / Реферат

1. Застосування сполуки, що містить кремній, як добавки, що полегшує технологічну обробку, при готуванні суміші поліолефінової композиції, що містить здатний до поперечного зшивання поліолефін з гідролізуючими силановими групами, де сполука, що містить кремній, має структуру відповідно до формули

(R1)x[Si(R2)y(R3)z]m, (І)

де

R1, що може бути таким же або відмінним, якщо присутня більше ніж одна така група, є монофункціональним, або, якщо m = 2, є біфункціональним гідрокарбілом, що містить від 1 до 100 атомів вуглецю, який може містити гетероатомні замісники;

R2, що може бути таким же або відмінним, якщо присутня більше ніж одна така група, являє собою гідрокарбілокси, що містить від 1 до 100 атомів вуглецю;

R3 являє собою -R4SiR1pR2q, де

р дорівнює від 0 до 3,

q дорівнює від 0 до 3,

за умови, що р+q дорівнює 3, і

R4 являє собою -(CH2)rYs(CH2)t-, де r та t окремо рівні від 1 до 3, s дорівнює 0 або 1 і Y являє собою дифункціональну гетероатомну групу, вибрану з -О-, -S-, -SO-, -SO2-, -NH-, -NR1- або -PR1-, де R1 та R2 є такими, як визначено раніше, і

х дорівнює від 0 до 3, у дорівнює від 1 до 4, z дорівнює 0 або 1, за умови, що х+у+z = 4;

і m = 1 або 2.

2. Застосування за п. 1, де у формулі сполуки, що містить кремній:

R1, що може бути таким же або відмінним, якщо присутня більше ніж одна така група, являє собою алкільну, арилалкільну, алкіларильну або арильну групу, що містить від 1 до 30 атомів вуглецю, за умови, що, якщо є присутньою більше ніж одна R1 група, загальна кількість атомів вуглецю R1 груп становить максимум 60; і

R2, що може бути таким же або відмінним, якщо присутня більше ніж одна така група, являє собою алкокси, арилокси, алкіларилокси або арилалкілоксигрупу, що містить від 1 до 15 атомів вуглецю, за умови, що, якщо є присутньою більше ніж одна R2 група, загальна кількість атомів вуглецю в алкільних угрупуваннях R2 груп становить максимум 40.

3. Застосування за п. 1 або 2, де у формулі сполуки, що містить кремній:

R1 являє собою лінійну або розгалужену С6-С22-алкільну групу.

4. Застосування за п. 1 або 2, де у формулі сполуки, що містить кремній:

R2 являє собою лінійну або розгалужену С1-С10-алкоксигрупу.

5. Застосування за п. 1 або 2, де у формулі сполуки, що містить кремній:

х = 1, у = 3, z = 0 i m = 1.

6. Застосування за п. 1 або 2, де сполука, що містить кремній, містить гексадецилтриметоксисилан.

7. Застосування за п. 1 або 2, де кількість сполуки, що містить кремній, становить від 0,001 до 5 мас. % від загальної маси композиції.

8. Застосування за п. 1, де здатний до поперечного зшивання поліолефін з гідролізуючими силановими групами містить поліетилен з гідролізуючими силановими групами.

9. Застосування за п. 8, де в здатному до поперечного зшивання поліолефіні з гідролізуючими силановими групами силанові групи присутні в кількості, яка дорівнює від 0,001 до 15 мас. %.

10. Застосування за п. 1 або 8, де композиція додатково містить каталізатор силанольної конденсації.

11. Застосування за п. 10, де каталізатор силанольної конденсації містить органічну сульфокислоту.

12. Застосування за п. 11, де каталізатор силанольної конденсації містить органічну сульфокислоту, що містить 10 атомів вуглецю або більше, причому сульфокислота додатково містить щонайменше одну ароматичну групу.

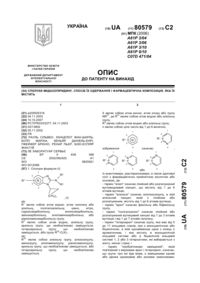

13. Застосування за п. 12, де каталізатор силанольної конденсації містить органічну сульфокислоту, що містить структурний елемент:

Ar(SO3H)x , (II)

де Аr являє собою арильну групу, що може бути заміщеною або незаміщеною, і х дорівнює щонайменше 1.

14. Застосування за п. 13, де у формулі (II) Аr заміщена щонайменше одним С4-С30- гідрокарбілом, і в цілому каталізатор силанольної конденсації містить від 10 до 200 атомів вуглецю.

15. Застосування за п. 10, де композиція має швидкість плину розплаву (190 °С, 21,6 кг), рівну 50 г/10 хв або більше, при екструдуванні при будь-якій температурі в діапазоні, який дорівнює від 20 до 240 °С.

16. Застосування за п. 10, де швидкість плину розплаву (190 °С, 21,6 кг) композиції при екструдуванні при будь-якій температурі в діапазоні, який дорівнює від 140 до 240 °С, становить 90 % або більше від швидкості плину розплаву (190 °С, 21,6 кг) тієї ж самої композиції без каталізатора силанольної конденсації.

Текст

1. Застосування сполуки, що містить кремній, як добавки, що полегшує технологічну обробку, при готуванні суміші поліолефінової композиції, що містить здатний до поперечного зшивання поліолефін з гідролізуючими силановими групами, де сполука, що містить кремній, має структуру відповідно до формули (R1)x[Si(R2)y(R3)z]m, (І) де R1, що може бути таким же або відмінним, якщо присутня більше ніж одна така група, є монофункціональним, або, якщо m = 2, є біфункціональним гідрокарбілом, що містить від 1 до 100 атомів вуглецю, який може містити гетероатомні замісники; R2, що може бути таким же або відмінним, якщо присутня більше ніж одна така група, являє собою гідрокарбілокси, що містить від 1 до 100 атомів вуглецю; R3 являє собою -R4SiR1pR2q, де р дорівнює від 0 до 3, q дорівнює від 0 до 3, 2 (19) 1 3 87949 4 7. Застосування за п. 1 або 2, де кількість сполуки, що містить кремній, становить від 0,001 до 5 мас. % від загальної маси композиції. 8. Застосування за п. 1, де здатний до поперечного зшивання поліолефін з гідролізуючими силановими групами містить поліетилен з гідролізуючими силановими групами. 9. Застосування за п. 8, де в здатному до поперечного зшивання поліолефіні з гідролізуючими силановими групами силанові групи присутні в кількості, яка дорівнює від 0,001 до 15 мас. %. 10. Застосування за п. 1 або 8, де композиція додатково містить каталізатор силанольної конденсації. 11. Застосування за п. 10, де каталізатор силанольної конденсації містить органічну сульфокислоту. 12. Застосування за п. 11, де каталізатор силанольної конденсації містить органічну сульфокислоту, що містить 10 атомів вуглецю або більше, причому сульфокислота додатково містить щонайменше одну ароматичну групу. 13. Застосування за п. 12, де каталізатор силанольної конденсації містить органічну сульфокислоту, що містить структурний елемент: Ar(SO3H)x , (II) де Аr являє собою арильну групу, що може бути заміщеною або незаміщеною, і х дорівнює щонайменше 1. 14. Застосування за п. 13, де у формулі (II) Аr заміщена щонайменше одним С4-С30- гідрокарбілом, і в цілому каталізатор силанольної конденсації містить від 10 до 200 атомів вуглецю. 15. Застосування за п. 10, де композиція має швидкість плину розплаву (190°С, 21,6 кг), рівну 50 г/10 хв або більше, при екструдуванні при будьякій температурі в діапазоні, який дорівнює від 20 до 240°С. 16. Застосування за п. 10, де швидкість плину розплаву (190°С, 21,6 кг) композиції при екструдуванні при будь-якій температурі в діапазоні, який дорівнює від 140 до 240°С, становить 90% або більше від швидкості плину розплаву (190°С, 21,6 кг) тієї ж самої композиції без каталізатора силанольної конденсації. Даний винахід відноситься до використання сполуки, що містить кремній, як добавку, яка полегшує технологічну обробку при готуванні суміші поліолефінових композицій, і до способу готування суміші поліолефінової композиції, що включає сполуку, що містить кремній як добавку, яка полегшує технологічну обробку. Поліолефінові композиції часто містять декілька полімерних компонентів, як, наприклад, поліолефінові смоли з різними властивостями, такими як різні молекулярні маси або різний зміст сомономеру. Крім того, у поліолефіновій композиції звичайно присутні органічні та/або неорганічні адитиви, такі як стабілізатори. Природа та кількість таких поліолефінових смол та таких адитивів залежить від конкретного застосування, для якого розроблена поліолефінова композиція. Щоб отримати гомогенний кінцевий продукт, важливо досягти дуже гарного перемішування компонентів поліолефінової композиції, включаючи дуже гарне диспергирування адитивів у полімерній матриці. Крім того, також бажано одержати високий вихід на технологічній стадії, наприклад, високий вихід екструдера, у якому композицію ектрудують. Відомо, що на стадії готування суміші поліолефінової композиції, наприклад, екструзією, перемішування, а, отже, диспергирування адитивів, можна поліпшити шляхом збільшення потужності екструдера, яка споживається. Звичайно, також більш високий вихід екструдера вимагає підведення до екструдера більшої потужності, що споживається. Однак, внаслідок підвищення температури поліолефінової композиції, викликаної тертям, кількість підведеної енергії, та, отже, вихід екструдера обмежений, оскільки звичайно поліолефінова композиція починає розкладатися при температурі приблизно 200°С. Таким чином, було б бажано мати поліолефінову композицію, що дозволяє підводити до екструдера більшу потужність та, отже, отримувати більш високий вихід екструдера при знижених температурах, запобігаючи, таким чином, розкладання поліолефіну. Крім того, щоб запобігти, наскільки це можливо, розкладанню поліолефіну та максимізувати вихід екструдера, також бажано, щоб композиція залишалася в екструдері як можна менший час, тобто бажано зменшувати час утримання в екструдері. Нарешті, для багатьох областей застосування, таких як напівпровідникові шари в кабелях середньої або високої напруги, потрібна висока якість поверхні, яка включає гладкість поверхні, екструдованої поліолефінової композиції. Отже, метою даного винаходу є надання добавки, яка полегшує технологічну обробку, для застосування в поліолефінових композиціях, що поліпшує технологічні властивості поліолефінових композицій, зокрема, що приводить до зниженої температури екструзії та більш високому виходу при екструзії, зменшеному часу утримання в екструдері та поліпшеній якості поверхні після екструзії. Отже, несподівано було виявлено, що вищевказану мету можна досягти шляхом застосування сполуки, що містить кремній як добавку, що полегшує технологічну обробку, при готуванні суміші для поліолефінових композицій. Таким чином, у даному винаході запропоноване застосування сполуки, що містить кремній як добавку, що полегшує технологічну обробку, при готуванні суміші поліолефінової композиції, де сполука, що містить кремній має структуру відповідно до формули 5 (R1)x[Si(R2)y(R3)z]m (І) де R1, що може бути таким же або відмінним, якщо присутня більше ніж одна така група, є монофункціональним, або, якщо m=2, є біфункціональним гідрокарбілом, що включає від 1 до 100 вуглецевих атомів; R2, що може бути таким же або відмінним, якщо присутня більше ніж одна така група, являє собою гідрокарбілокси, що містить від 1 до 100 атомів вуглецю; R3 являє собою -R4SiR1pR2q, де р дорівнює від 0 до 3, переважно від 0 до 2, q дорівнює від 0 до 3, переважно від 1 до 3, за умови, що р + q дорівнює 3, та R4 являє собою -(CH2)rYs(CH2)t-, де r та t окремо рівні від 1 до 3, s дорівнює 0 або 1, та Y являє собою дифункціональну гетероатомну групу, обрану з -О-, -S-, -SO-, -SO2-, -NH-, -NR1- або -PR1-, де R1 та R2 є такими, як визначено раніше; і х дорівнює від 0 до 3, у дорівнює від 1 до 4, z дорівнює 0 або 1, за умови, що х+у+z=4; і m=1 або 2. Застосування відповідно до винаходу приводить до поліпшених технологічних властивостей поліолефінової композиції, оскільки це робить можливим, наприклад, екструзію поліолефінової композиції при значно зниженій температурі та, у той же самий час, з дуже гарним ступенем дисперсності та високим виходом. Таким чином, можливо здійснювати виробничі цикли набагато більшої тривалості. Більше того, композиція після готування суміші має дуже гарну якість поверхні, наприклад, гладкість поверхні та низький зміст ділянок гелевидної маси. Зокрема, високу якість поверхні отримують також відразу після додавання до суміші нового матеріалу композиції, після зупинки змішувального обладнання на певний час, наприклад, для зміни інструментів. Зокрема, згідно до винаходу, добавка, що полегшує технологічну обробку, зменшує час утримання поліолефінової композиції в змішувальному обладнанні. Готування суміші включає всі форми змішування в розплаві поліолефінових композицій, що включає виробництво пілет або кінцевих виробів. Готування суміші поліолефінової композиції переважно здійснюють шляхом екструзії. Переважно, сполука, що містить кремній має високу сумісність із полімерною композицією, це означає, що навіть після обробки композиції при підвищеній температурі протягом декількох годин основна частина сполуки, що містить сілан, не випаровується з композиції. Сумісність сполуки, що містить кремній, можна відрегулювати за допомогою належного вибору, особливо, групи R1, яку слід вибирати достатньо великою та неполярною. Більше того, переважно у формулі (І) для сполуки, що містить кремній: R1, що може бути таким же або відмінним, якщо присутня більше ніж одна така група, являє собою алкільну, арілалкільну, алкіларільну або арільну групу, що містить від 1 до 40 атомів вугле 87949 6 цю, за умови, що якщо є присутнім більше, ніж одна R1 група, загальна кількість атомів вуглецю R1 груп становить максимум 60, і більш переважно: R1, що може бути таким же або відмінним, якщо присутня більше ніж одна така група, являє собою лінійну або розгалужену С6-С22-алкільну групу, ще більше переважно являє собою С8-С20алкільну групу. Крім того, переважно у формулі (І) для сполуки, що містить кремній: R2, що може бути таким же або відмінним, якщо присутня більше ніж одна така група, являє собою алкокси, арілокси, алкіларілокси або арілалкілоксигрупу, що містить від 1 до 15 атомів вуглецю, за умови, що якщо є присутнім більше, ніж одна R2 група, загальна кількість атомів вуглецю в алкільних угрупуваннях R2 груп становить максимум 40, більш переважно: R2, що може бути таким же або відмінним, якщо присутня більше ніж одна така група, являє собою лінійну або розгалужену С1-С10-алкокси групу, ще більш переважно являє собою С1-С8алкокси групу, ще більш переважно являє собою С1-С4-алкокси групу, і найбільше переважно являє собою метоксигрупу, етоксигрупу, пропоксигрупу або 1-бутоксигрупу. Алкільні угрупування R1 та R2 можуть бути лінійними або розгалуженими. R1 та R2 можуть містити гетероатомні замісники, однак, переважно R1 та R2 не містять якихнебудь гетероатомних замісників. Переважно у формулі (І) х=1. Крім того, переважно у формулі (І) у=3. Більше того, переважно у формулі (І) z=0. Нарешті, переважно у формулі (І) m=1. Переважними сполуками, що містять кремній є також всі ті сполуки, які являють собою комбінації будь-яких вищезгаданих кращих варіантів втілення для будь-яких параметрів формули (І). В особливо переважному варіанті втілення сполука, що містить кремній, містить, а більш переважно складається з гексадецилтриметоксисілану. Кількість сполуки, що містить кремній в поліолефіновій композиції переважно становить від 0,001 до 5 мас. % від загальної композиції, більш переважно становить від 0,01 до 2,5 мас. % від загальної композиції та найбільш переважно становить від 0,5 до 1,5 мас. % від загальної композиції. Як відомо, поліолефіни піддають поперечному зшиванню за допомогою адитивів, через те, що це поліпшує властивості поліолефіну, такі як механічна міцність та хімічна стійкість до нагрівання. Поперечне зшивання можна здійснювати конденсацією сіланольних груп, що містяться в поліолефіні, які можна одержати гідролізом сіланових груп. Сіланову сполуку можна ввести як поперечнозшиваючу групу, наприклад, шляхом прищеплювання сіланової сполуки до поліолефіну або шляхом сополімеризації олефінових мономерів і мономерів, що містять сіланову групу. Такі методики відомі, наприклад, з US 4,413,066, US 4,297,310, 7 US 4,351,876, US 4,397,981, US 4,446,283 та US 4,456,704. Для поперечного зшивання таких поліолефінів слід використовувати каталізатор сіланольної конденсації. Традиційними каталізаторами є, наприклад, оловоорганічні сполуки, такі як дібутилолово ділаурат (DBTDL). Крім того, відомо, що процес поперечного зшивання успішно проводять у присутності кислотних каталізаторів сіланольної конденсації. На відміну від традиційних оловоорганічних каталізаторів, кислотні каталізатори роблять можливим швидке протікання поперечного зшивання вже при кімнатній температурі. Такі кислотні каталізатори сіланольної конденсації розкриті, наприклад, в WO 95/17463. Зміст цього документу включено в даний опис за допомогою посилання. У переважному варіанті втілення винаходу поліолефінова композиція, для якої вищеописана сполука, що містить кремній, застосована як добавка, що полегшує технологічну обробку, містить поперечно-зшиваючий поліолефін з гідролізованими сілановими групами та додатково містить каталізатор сіланольної конденсації. Виявлено, що такі композиції в екструдері поводяться дуже схожим образом з термопластичним матеріалом після екструзії, тобто практично відсутнє падіння швидкості плину розплаву після екструзії, і час утримання в екструдері значно зменшено, якщо сполуку, що містить кремній, як описано вище, застосовують як добавку, що полегшує технологічну обробку. Це знов підтверджує, що сполука, яка містить кремній, чудово впливає на технологічні властивості композиції. У зв'язку з цим, застосування сполуки, що містить кремній згідно винаходу, має як внутрішній ефект, наприклад, гарне перемішування та диспергирування в поліолефіновій композиції, так і зовнішній ефект, тобто вона функціонує як добавка, що полегшує технологічну обробку, між екструдером і полімерним розплавом. Головним питанням є зовнішній ефект. У вищезгаданому кращому варіанті втілення каталізатор сіланольної конденсації поліолефінової композиції переважно являє собою кислоту Бронстеда, тобто є речовиною, що діє як донор протонів. Більше конкретно, сполука, що містить кремній, переважно сумісна з композицією в такому ступені, що якщо вона була присутня в композиції у вихідній кількості, що відповідає 0,060 моль гідролізованих груп на 1000г композиції, то після зберігання при 60°С протягом 74 годин на повітрі вона все ще присутня у композиції, щонайменше, у кількості, що відповідає 0,035 моль гідролізованих груп на 1000г композиції. Кислоти Бронстеда можуть включати неорганічні кислоти, такі як сірчана кислота та хлористоводнева кислота, і органічні кислоти, такі як лимонна кислота, стеаринова кислота, оцтова кислота, сульфокислота, і алканові кислоти, такі як лауринова кислота, або попередник кожної із згаданих сполук. Переважно кислота Бронстеда є сульфокислотою, більше переважно органічною сульфокислотою. 87949 8 Ще більш переважно кислота Бронстеда є органічною сульфокислотою, що містить 10 атомів вуглецю або більше, більше переважно 12 атомів вуглецю або більше, і найбільш переважно 14 атомів вуглецю або більше, при цьому сульфокислота додатково містить, щонайменше, одну ароматичну групу, що може бути, наприклад, бензольною, нафталіновою, фенантреновою або антраценовою групою. В органічній сульфокислоті можуть бути присутні одна, дві або більше груп сульфокислот, і група(и) сульфокислот може також приєднуватися до неароматичної або переважно до ароматичної групи органічної сульфокислоти. Більше переважно ароматична органічна сульфокислота містить структурний елемент: Ar(SO3H)x (II) де Аr являє собою арільну групу, що може бути заміщеною або незаміщеною, а х дорівнює, щонайменше, 1. Каталізатор сіланольної конденсації на основі органічної ароматичної сульфокислоти може містити один або кілька разів, наприклад, два або три рази, структурний елемент відповідно до формули (II). Наприклад, два структурних елементи відповідно до формули (II) можуть бути з'єднані один з іншим за допомогою містка, такого як алкіленова група. Аr переважно являє собою арільну заміщену групу, щонайменше, одним С4-С30-гідрокарбілом, більш переважно С4-С30-алкільною групою. арільна група Аr переважно являє собою фенільну групу, нафталінову групу або ароматичну групу, що містить три конденсованих ядра, таких як фенантрен та антрацен. У формулі (II) переважно х дорівнює 1, 2 або 3 і більш переважно х дорівнює 1 або 2. Крім того, сполука, що використовується як каталізатор сіланольної конденсації на основі органічної ароматичної сульфокислоти, переважно має від 10 до 200 атомів вуглецю, більше переважно від 14 до 100 атомів вуглецю. В одному переважному варіанті втілення Аr являє собою арільну групу, заміщену гідрокарбілом, і сполука в цілому містить від 14 до 28 атомів вуглецю, і ще більш переважно Аr група являє собою бензольне або нафталінове кільце, заміщене гідрокарбілом, при цьому гідрокарбіл або гідрокарбіли містять від 8 до 20 атомів вуглецю у випадку бензолу та від 4 до 18 атомів у випадку нафталіну. Більше переважно те, що гідрокарбіл являє собою алкільний замісник, що має від 10 до 18 атомів вуглецю, і ще більш переважно те, що алкільний замісник містить 12 атомів вуглецю та обраний з додецилу та тетрапропілу. Через комерційну доступність, найбільш переважно те, що арільна група являє собою групу, заміщену бензолом, з алкільним замісником, що містить 12 атомів вуглецю. У даний час найбільш кращими сполуками є додецилбензолсульфокислота та тетрапропілбензолсульфокислота. Каталізатор сіланольної конденсації може також бути попередником сполуки сульфокислоти, що включає всі його згадані кращі варіанти втілен 9 ня, тобто сполукою, що перетворюється шляхом гідролізу в таку сполуку. Таким попередником є, наприклад, кислотний ангідрид сполуки сульфокислоти або сульфокислота, що була разом з гідролізованою захисною групою, як, наприклад, ацетильна група, яку можна видалити гідролізом. У другому переважному варіанті втілення сульфокислотний каталізатор обраний з тих, які описані в ЕР 1 309 631 та ЕР 1 309 632, а саме: А) сполука, обрана із групи: (1) алкілована нафталін-моносульфокислота, заміщена 1-4 алкільними групами, де кожна алкільна група являє собою лінійний або розгалужений алкіл з 5-40 атомами вуглецю, при цьому кожна алкільна група є однаковою або різною, і де загальна кількість атомів вуглецю в алкільних групах знаходиться в діапазоні від 20 до 80 атомів вуглецю; (2) арілалкілсульфокислота, де аріл являє собою феніл або нафтил і заміщений 1-4 алкільними групами, де кожна алкільна група являє собою лінійний або розгалужений алкіл з 5-40 атомами вуглецю, при цьому кожна алкільна група є однаковою або різною, і де загальна кількість атомів вуглецю в алкільних групах знаходиться в діапазоні від 12 до 80; (3) похідна від (1) або (2), обрана із групи, що складається з ангідриду, складного ефіру, ацетилату, складного ефіру, блокованого епоксидною групою, і їх сіль аміну, що може гідролізуватися з отриманням відповідної алкілнафталінмоносульфокислоти або арілалкілсульфокислоти; (4) сіль металу (1) або (2), де іон металу обраний із групи, що складається з міді, алюмінію, олова та цинку; і Б) сполука, обрана із групи: (1) алкілована арілдисульфокислота, обрана із групи, що складається зі структури (III): і структури (IV): де кожна з R1 та R2 є однаковою або різною і являє собою лінійну або розгалужену алкільну групу з 6-16 атомами вуглецю, у дорівнює від 0 до 3, z дорівнює від 0 до 3 за умови, що у+z дорівнює від 1 до 4, n дорівнює від 0 до 3, X являє собою дивалентне угрупування, обране із групи, що складається з -C(R3)(R4)-, де кожна з R3 та R4 являє собою Н або окремо лінійну або розгалужену алкільну групу з 1-4 атомами вуглецю та n дорівнює 1; -С(=О)-, де n дорівнює 1; -S-, де n дорівнює від 1 до 3 та -S(O)2-, де n дорівнює 1; і (2) похідна від (1), обрана із групи, що складається з ангідридів, складних ефірів, складних ефірів сульфокислоти, блокованих епоксидною групою, ацетилатів та їхніх солей аміну, що може гідролізуватися з одержанням алкілованної аріл 87949 10 дисульфокислоти, разом з усіма переважними варіантами втілення тих сульфокислот, які описані в згаданих Європейських Патентах. Переважно в поліолефіновій композиції каталізатор сіланольної конденсації присутній в кількості, яка дорівнює від 0,0001 до 6мас. %, більше переважно від 0,001 до 2мас.%, і найбільше переважно від 0,02 до 0,5мас.%. Переважно поперечно-зшиваючий поліолефін ще більш переважно складається з поліетилену, що містить гідролізовані сіланові групи. Гідролізовані сіланові групи можна ввести в поліолефін сополімеризацією, наприклад, етиленових мономерів і сомономерів, що містять сіланову групу, або шляхом прищеплювання, тобто шляхом хімічної модифікації полімеру з додаванням сіланових груп, найчастіше, в ході реакції радикального типу. Обидва способи добре відомі в області техніки. Переважно поліолефін, що містить сіланову групу, одержували сополімеризацією. У випадку поліолефінів, переважно поліетилену, сополімеризацію здійснюють переважно разом з ненасиченою сілановою сполукою, представленою формулою R1SiR2qY3-q (V), де R1 являє собою етиленненасичену гідрокарбіл-, гідрокарбілокси- або (мет)акрилокси-групу, R2 являє собою аліфатичний насичений гідрокарбіл, Y, що може бути таким же або відмінним, являє собою гідролізуючу органічну групу, і q дорівнює 0, 1 або 2. Особливими прикладами ненасиченої сіланової сполуки є такі, де R1 являє собою вініл, аліл, ізопропеніл, бутеніл, циклогексаніл або гама(мет)акрилоксипропіл; Y являє собою метокси, етокси, формилокси, ацетокси, пропіонілокси або алкіл- або аріламіногрупу; і R2, якщо є присутнім, являє собою метил, етил, пропіл, децил або фенільну групу. Переважно ненасичена сіланова сполука представлена формулою CH2=CHSi(OA)3 (VI), де А являє собою гідрокарбіл, що має 1-8 атомів вуглецю, переважно 1-4 атомів вуглецю. Найбільш переважними сполуками є вініл триметоксисілан, вініл бісметоксиетоксисілан, вініл триетоксисілан, гама(мет)акрилоксипропілтриметоксисілан, гама(мет)акрилоксипропілтриетоксисілан і вініл триацетоксисілан. Сополімеризацію олефіну, наприклад, етилену, і ненасиченої сіланової сполуки можна здійснювати при будь-яких підходящих умовах, які приводять до сополімеризації двох мономерів. Більше того, сополімеризацію можна втілити в присутності одного або більше інших сомономерів, які можна сополімеризувати із двома мономерами. Такі сомономери включають (а) вінілкарбоксилатні складні ефіри, такі як вінілацетат і вінілпивалат, (б) альфа-олефіни, такі як пропен, 1-бутен, 1-гексен, 1-октен та 4-метил-1-пентен, (в) (мет)акрилати, такі як метил(мет)-акрилат, етил(мет)акрилат і бутил(мет)акрилат, (г) етиленненасичені карбонові 11 кислоти, такі як (мет)акрилова кислота, малеїнова кислота та фумарова кислота, (д) похідні (мет)акрилової кислоти, такі як (мет)акрилонітрил та (мет)акриламід, (є) вінілові прості ефіри, такі як вінілметиловий простий ефір і вінілфеніловий простий ефір, і (ж) ароматичні вінілові сполуки, такі як стірол та альфа-етилстірол. Серед даних сомономерів переважними є вінілові складні ефіри монокарбонових кислот, що мають 1-4 атомів вуглецю, такі як вінілацетат, і (мет)акрилат спиртів, що мають 1-4 атомів вуглецю, таких як метил(мет)акрилат. Особливо переважними сомономерами є бутилакрилат, етилакрилат і метилакрилат. Дві або більше таких ненасичених по етиленовому зв'язку сполук можна використовувати в комбінації. Термін «(мет)акрилова кислота» призначений для позначення як акрилової, так і метакрилової кислоти. Зміст сомономеру в сополімері може становити до 70мас.% сополімеру, переважно приблизно від 0,5 до 35мас.%, найбільш переважно приблизно від 1 до 30мас.%. При використанні щепленого полімеру, його можна одержувати, наприклад, кожним із двох способів, описаних в US 3,646,155 та US 4,117,195, відповідно. Поліолефін, що містить сіланову групу, переважно, містить від 0,001 до 15мас.% сіланової сполуки, більш переважно від 0,01 до 5мас.%, найбільше переважно від 0,1 до 2мас.%. Така поліолефінова композиція при екструдуванні разом з вищеописаною сполукою, що містить кремній, яка містить добавку, що полегшує технологічну обробку, проявляє майже термопластичну поведінку. Це означає, крім іншого, що швидкість плину розплаву композиції значно не зменшується після екструзії навіть при порівняно високих температурах. Таким чином, поліолефінова композиція переважно має СТР21 (190°С, 21,6кг), яка дорівнює 50г/10хв або більше, більш переважно 60г/10хв або більше, і найбільше переважно 70г/10хв або більше при екструдуванні при будь-якій температурі в діапазоні, рівному від 20 до 240°С. Крім того, переважно, що СТР21 (190°С, 21,6кг) композиції при екструдуванні при будь-якій температурі в діапазоні, рівному від 140 до 240°С, становить 90% або більше, більш переважно 95% або більше, від СТР21 (190°С, 21,6кг) тієї ж самої композиції, яка екструдована без каталізатора сіланольної конденсації. Полімерна композиція може додатково містити різні адитиви, такі як термопластики, які змішуються, антиоксиданти, додаткові стабілізатори, що змазують речовини, наповнювачі, барвники та агенти, що утворюють піну. Як антиоксидант переважно використовують сполуку або суміш таких сполук, що мають нейтральну або кислу природу та повинні містити стерично утруднену фенольну групу або аліфатичні сірчані групи. Як описано в ЕР 1 254 923, такі сполуки є особливо підходящими антиоксидантами для стабілізації поліолефінів, що містять гідролізовані сіланові групи, які поперечно зшиті за допомогою каталізатора сіланольної конденсації, зокрема, 87949 12 каталізатора сіланольної конденсації кислотної природи. Інші кращі антиоксиданти розкриті в WO2005003199A1. Антиоксидант переважно є присутнім у композиції в кількості, яка дорівнює від 0,01 до 3мас.%, більш переважно від 0,05 до 2мас.% і найбільш переважно від 0,08 до 1,5мас.%. Каталізатор сіланольної конденсації звичайно додають до поліолефіну, що містить сіланову групу, шляхом приготування суміші полімеру з так званою матковою сумішшю, у якій каталізатор та, можливо, інші адитиви є в полімерній, наприклад, поліолефіновій матриці в концентрованій формі. Каталізатор сіланольної конденсації та сполуку, що містить кремній, переважно додають до поліолефіну, що містить сіланову групу, шляхом готування маткової суміші, що містить каталізатор сіланольної конденсації та сполуку, що містить кремній в полімерній матриці в концентрованій формі разом з поліолефіном, що містить сіланову групу. Матричний полімер являє собою, переважно, поліолефін, більш переважно поліетилен, що може бути гомо- або сополімером етилену, наприклад, поліетилену низької щільності, або поліетиленметил-етил-бутил-акрилатний сополімер, що містить від 1 до 50мас.% акрилату, або їхньої суміші. Як зазначено, у матковій суміші сполуки, які слід додавати до поліолефіну, який містить сіланову групу, є в концентрованій формі, тобто в набагато більшій кількості, ніж у кінцевій композиції. Маткова суміш переважно містить каталізатор сіланольної конденсації в кількості, яка дорівнює від 0,3 до 6мас.%, більш переважно від 0,7 до 3,5мас.%. Сполука, що містить кремній переважно присутня в матковій суміші в кількості, яка дорівнює від 1 до 20мас.%, більш переважно від 2 до 10мас.%. Маткову суміш переважно піддають технологічній обробці разом з полімером, що містить сіланову групу, у кількості, яка дорівнює від 1 до 10мас.%, більш переважно від 2 до 8мас.%. Готування суміші можна здійснювати будьяким відомим способом приготування суміші, яка включає екструдування кінцевого продукту за допомогою шнекового екструдера або змішувача. Даний винахід додатково відноситься до способу готування суміші поліолефінової композиції, де композицію виготовляють у присутності сполуки, що містить кремній відповідно до кожного з вищеописаних варіантів втілення. Переважно, даний винахід відноситься до способу одержання виробу, що включає екструзію поліолефінової композиції, у якій сполуку, що містить кремній застосовують відповідно до кожного з вищеописаних варіантів втілення при температурі в діапазоні, яка дорівнює від 140 до 280°С, більш переважно в діапазоні від 160 до 240°С, і найбільш переважно в діапазоні від 180 до 200°С. В особливо переважному варіанті втілення винахід відноситься до застосування сполуки, що містить кремній в кожному з вищеописаних варіантів втілення як добавку, що полегшує технологічну обробку, що скорочує час утримання композиції, 13 87949 що містить поліолефін, який містить гідролізовані сіланові групи та кислоту Бронстеда як каталізатор сіланольної конденсації, в екструдері та/або знижує температуру екструзії при екструдуванні зазначеної композиції. Нарешті, винахід також відноситься до застосування сполуки, що містить кремній в кожному з вищеописаних варіантів втілення в якості агента, що вирівнює поверхню, у композиції, що містить поліолефін, який містить гідролізовані сіланові групи та кислоту Бронстеда як каталізатор сіланольної конденсації. Наступні приклади служать для додаткового ілюстрування даного винаходу. Приклади 1. Методи виміру А) Швидкість плину розплаву Швидкість плину розплаву (СТР) визначають згідно ISO 1133 і виражають у г/10хв. СТР є показником плинності та, отже, здатності полімеру до технологічної обробки. Чим вище швидкість плину розплаву, тим нижче в'язкість полімеру. СТР визначають при 190°С і можуть визначати при різних 14 навантаженнях, таких як 2,16кг (СТР2) або 21,6кг (СТР21). 2. Отримані композиції А) Маткові суміші Були отримані маткові суміші, що містять: - матричну смолу: етиленбутилакрилатний сополімер з 17мас.% бутилакрилату, щільністю, яка дорівнює 924кг/м3, і СТР2, яка дорівнює 7,0г/10хв (ОЕ6417 доступна від фірми Borealis); - каталізатор сіланольної конденсації: використали лінійну додецилбензолсульфокислоту (DDBSA) або дібутил-ділаурат олова (DBTL) як традиційний каталізатор сіланольної конденсації; - сполука, що містить кремній: гексадецилтриметоксисілан (HDTMS), - антиоксидант: продукти реакції 4-метилфенолу з дициклопентадієном та ізобутіленом (Ralox LC, CAS-No. 68610-51-5). Компоненти використали в маткових сумішах у кількостях, зазначених у Таблиці 1 (мас.%). Готування маткових сумішей здійснювали з використанням змішувача Брабендера (камера малого розміру, 47см3), і диски товщиною 3мм були відлиті пресуванням при 180°С. Таблиця 1 Приклад Матриця Сульфокислота DBTL HDTMS Антиоксидант 88,5 1,5 4 6 Порівняльний Приклад 1 92,5 1,5 6 Б) Композиції Маткові суміші з Таблиці 1 піддавалися технологічній обробці в кількості, яка дорівнює 5мас. %, разом з 95мас.% поліетилену, що містить сіланову групу, що має щільність, рівну 923кг/м3, СТР2, рівну 0,9г/10хв, і зміст сіланового сополімеру, рівний 1,3мас.%, у змішувачі Брабендера з наступною екструзією стрічкового типу. В) Час утримання Час утримання в екструдері вимірювали додаванням пофарбованої в чорний колір пілети у вхідний патрубок екструдера під час екструдування Порівняльний Приклад 2 90 4 6 Порівняльний Приклад 3 87 3 4 6 безбарвних композицій за Прикладом 1 і Порівняльному Прикладу 1. Потім вимірювали проміжок часу (Т1) між введенням пілети чорного кольору у вхідний патрубок екструдера та появою пофарбованого в чорний колір полімеру з вихідного отвору екструдера, а також проміжок часу (Т2) між введенням пілети чорного кольору у вхідний патрубок екструдера та повним зникненням пофарбованого в чорний колір полімеру у вихідного отвору екструдера. Потім, загальний час утримання визначали по різниці між Т2 і Т1. Результати експериментів наведені в Таблиці 2. Таблиця 2 Приклад 1 Т1 Т2 Час утримання (T2-T1) 2хв 35сек. 3хв 55сек. 1хв 20сек. Приклад 1 відповідно до винаходу має значно коротший час утримання по відношенню до Порівняльного Приклада 1. Г) Швидкість плину розплаву як функція температури СТР21 (190°С, 21,6кг) композицій за Прикладом 1 і Порівняльним Прикладам 2 та 3 вимірювали перед екструзією. Потім, матеріал екструдували на підлогу при різних встановлених значеннях те Порівняльний Приклад 1 2хв 55сек. 5хв 30сек. 3хв 35сек. мператури з використанням екструдера типу Troester для виробництва 60мм кабелю, оснащеного шнеком для переробки поліетилену (ПЕ), що має ступінь стиску маси при екструзії, рівний 1:3,6. Для кожного встановленого значення температури вимірювали температуру плавлення та відбирали зразки. Вимірювали СТР21 безпосередньо після екструзії. Результати наведені в Таблиці 3. 15 87949 16 Таблиця 3 Перед екструзією Температура плавлення/°С Приклад 1 Порівняльний Приклад 2 Порівняльний Приклад 3 150 74 74 50 74 74 74 Приклад 1 відповідає винаходу. Порівняння з Порівняльним Прикладом 2 показує, що композиція по винаходу поводиться, як термопластична смола. Таким чином, в екструдері не відбувається поперечного зшивання, що можна бачити по постійному рівню значення СТР21 У Порівняльному Прикладі 3 показана композиція, у якій використаний DBTL як каталізатор сіланольної конденсації, що містить HDTMS, що демонструє гірші властивості, як це можна бачити за зниженим значенням СТР21. Отже, комбінація правильного каталізатора поперечного зшивання та добавки, що полегшує технологічну обробку, відповідно до винаходу дає найкращі експлуатаційні характеристики. Д) Поверхня стрічки Композиції за Прикладом 1 і Порівняльним Прикладам 1, 2 та 3 екструдували в екструдері Брабендера стрічкового типу з голівкою, що оформляється, для виробництва стрічки, що має температуру плавлення, рівну 210°С, протягом 10хв. Використовували ступінь стиснення маси при екструзії, рівний 4:1, і нагрівання доводили до значення 160°С, 180°С і 210°C для різних зон екструдера. На зоні завантаження використовували 170 74 74 48 Після екструзії 190 210 225 73 72 69 74 72 69 45 45 45 240 69 69 34 водяне охолодження. Швидкість обертання шнека становила 30об/хв. Спочатку екструзія відбувалася протягом 30хв. Щоб моделювати час на зміну інструментів, екструдер зупиняли на час, зазначений у Таблиці 4. Потім екструдер запускали знову та відбирали зразок стрічки для контролю через 30хв. Отримані зразки стрічки контролювали візуально та оцінювали якість поверхні відповідно до кількості підрахованих ділянок гелевидної маси, помутнінням і нерівностями стрічки. У шкалі оцінки цифри означають: 5 означає добре (стрічка не має ділянок гелевидної маси, відмінна поверхня, немає нерегулярно сформованих кутів, за зовнішнім виглядом стрічка тонка та прозора), 3 означає прийнятно для використання в комерційному виробництві (є кілька невеликих ділянок гелевидної маси, стрічка трохи замутнена, але краї стрічки все ще відмінні), і нижче 3 означає неприйнятно для комерційного використання (є значна кількість невеликих ділянок гелевидної маси або деяка кількість більших за розміром ділянок > 1мм). Результати наведені в Таблиці 4. Таблиця 4 Час зупинки екструдера (хв) Приклад 1 Порівняльний Приклад 1 Порівняльний Приклад 2 Порівняльний Приклад 3 0 5 1 5 5 Приклад 1 відповідає винаходу та має чудовий бал за шкалою оцінки ступеня підвулканізації (пригоряння під час екструзії) стрічки після зупинки екструзії протягом до 30 хвилин. У Порівняльному Прикладі 1 показана композиція, що не вивільняється, оскільки вона вся складається з ділянок гелевидної маси. Порівняльний Приклад 2 показує Комп’ютерна верстка М. Ломалова 5 5 1 5 5 10 5 1 5 5 15 5 1 5 3 30 5 1 5 1 60 2 1 2 1 термопластичну поведінку, яка схожа на Приклад 1. Порівняльний Приклад 3 показує погіршену поведінку в порівнянні з композицією по винаходу. Отже, комбінація правильного каталізатора поперечного зшивання та добавки, що полегшує технологічну обробку, відповідно до винаходу дає найкращі експлуатаційні характеристики. Підписне Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюSilicon containing compound as processing aid for polyolefin compositions

Автори англійськоюCarlsson Roger, Sultan Bernt-Ake, Fagrell Ola

Назва патенту російськоюПрименение соединения, которое содержит кремний, как добавку, которая облегчает технологическую обработку при приготовлении полиолефиновых композиций

Автори російськоюКарлссон Роджер, Султан Бернт-Аке, Фагрелл Ола

МПК / Мітки

МПК: C08L 23/14, C08L 23/04, C08K 5/00, C08L 23/16, C08L 23/00, C08K 5/5415, C08K 5/5419, C08L 23/08

Мітки: кремній, застосування, добавки, технологічну, поліолефінових, яка, готуванні, сполуки, композицій, обробку, полегшує, містить

Код посилання

<a href="https://ua.patents.su/8-87949-zastosuvannya-spoluki-shho-mistit-kremnijj-yak-dobavki-yaka-polegshueh-tekhnologichnu-obrobku-pri-gotuvanni-poliolefinovikh-kompozicijj.html" target="_blank" rel="follow" title="База патентів України">Застосування сполуки, що містить кремній, як добавки, яка полегшує технологічну обробку при готуванні поліолефінових композицій</a>

Попередній патент: Спосіб прогнозування чутливості раку молочної залози до гормональних препаратів та сполук платини

Наступний патент: Спосіб розпилення пестициду зі зменшеним знесенням аерозолю

Випадковий патент: Жароміцний сплав на основі нікелю