Спосіб і пристрій для виявлення дефектів поверхні, зокрема тріщин, відколів і подібного, на валку прокатного стана

Формула / Реферат

1. Спосіб виявлення дефектів поверхні, зокрема тріщин, відколів, за допомогою ультразвукових хвиль (4) на валку (2) прокатного стана (1), зокрема на робочих валках (2а), встановлених з опорними валками (2b) в стійках (3) станини, який відрізняється тим, що обстежуваний валок (2) контролюють в положенні встановлення, при цьому генеровані поперечні ультразвукові хвилі (4а) частотою порядку 0,5-2 МГц подають на один кінець (2с) валка, а приймають на іншому кінці (2d) валка, причому в процесі вимірювання передавач (5) ультразвукових хвиль і приймач (6) ультразвукових хвиль на час контролю щільно притискують до поверхні валка (2е), при цьому ультразвукові хвилі (4) від п'єзоелемента (33а) через серцевину (27) з прозорої пластмаси і прилеглий силіконовий наповнювач (32) подають на контактний ролик (17) зі сталі, який встановлюють на поверхні валка (2е) так, що він підхоплюється поверхнею валка (2е), що рухається, і приводиться в обертання.

2. Спосіб за п. 1, який відрізняється тим, що передавач (5) ультразвукових хвиль і приймач (6) ультразвукових хвиль встановлюють радіально на краю (2f) бочки поблизу шийки (2g) валка, закріпленої в опорі (3а) станини.

3. Спосіб за п. 1 або п. 2, який відрізняється тим, що на час встановлення передавача (5) ультразвукових хвиль і приймача (6) ультразвукових хвиль обстежуваний валок (2) зупиняють, а по завершенні процесу встановлення провертають приблизно на два обороти.

4. Спосіб за будь-яким із пп. 1-3, який відрізняється тим, що на робочу поверхню контактного ролика (17) зовні нанесений шар іридію (35).

5. Спосіб за будь-яким із пп. 1-4, який відрізняється тим, що процес контролю здійснюють при відсутності між робочими валками (2а) прокатуваного матеріалу.

6. Спосіб за будь-яким із пп. 1-5, який відрізняється тим, що ультразвукові хвилі (4) подають до поверхні валка (2е) під гострим кутом, а використовують лише їх складову в напрямку поверхні валка (2е).

7. Пристрій для виявлення дефектів поверхні, зокрема тріщин, відколів, за допомогою ультразвукових хвиль (4) на валку (2) прокатного стана (1), зокрема на робочих валках (2а), встановлених з опорними валками (2b) в стійках (3) станини, причому в кожній стійці станини передбачений тримач (8), виконаний з можливістю повороту з неробочого положення (9) в положення (11) для контролю, або навпаки, який містить, відповідно, передавач (5) або приймач (6) ультразвукових хвиль, який відрізняється тим, що тримачі (8) містять відповідні поворотні важелі (8а), кожен з яких має передавальну головку (10), виконану у вигляді контактного ролика (17), та гідроциліндр (13а), виконаний з можливістю регулювання зусилля натискання передавальної головки до поверхні валка, при цьому контактний ролик (17) має стаціонарну пластмасову серцевину (27), а кільцевий простір (31) між контактним роликом (17) і стаціонарною пластмасовою серцевиною (27) для здійснення акустичного зв'язку заповнений силіконом (32).

8. Пристрій за п. 7, який відрізняється тим, що передбачений корпус (24) для передавальної головки, при цьому нерухома пластмасова серцевина (27) за допомогою муфти (29) з’єднана з корпусом (24) головки без можливості обертання, а в контактному ролику (17) вона встановлена з можливістю обертання без прикладання значних зусиль, при цьому в контактному ролику (17) розташований передавач (33) або приймач (33) хвиль з електричним підключенням.

9. Пристрій за п. 7 або п. 8, який відрізняється тим, що контактний ролик (17) зовні покритий шаром іридію (35).

10. Пристрій за будь-яким із пп. 7-9, який відрізняється тим, що містить схему, при якій передавач (5) ультразвукових хвиль підключений до ультразвукового генератора (34) і через валок (2) сполучений з приймачем (6) ультразвукових хвиль, який підключений до приймача-підсилювача (40) і до порівнювального пристрою (41), при цьому передбачений запам'ятовуючий пристрій (45) для випробувальних еталонних сигналів (А, В, С, D, Е і далі), з’єднаний з паралельно включеним підсилювачем (46) еталонних сигналів і з порівнювальним пристроєм (41), причому до порівнювального пристрою (41) підключений генератор сигналів (49) розузгодження, виконаний з можливістю генерування заданого випробувального еталонного сигналу (А, В, С, D, Е і далі).

11. Пристрій за п. 10, який відрізняється тим, що генератор (49) сигналів розузгодження підключений до реєструючого приладу (44) із запам'ятовуючим пристроєм (45).

12. Пристрій за п. 11, який відрізняється тим, що до реєструючого приладу (44) для детектованого випробувального еталонного сигналу (А, В, С, D, Е і далі) підключена схема (50) перемикання на наступний або попередній сигнал (А, В, С, D, Е і далі).

Текст

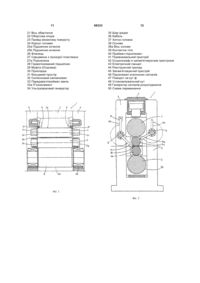

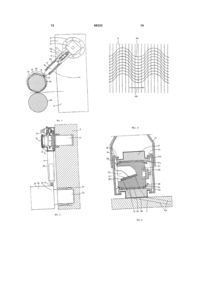

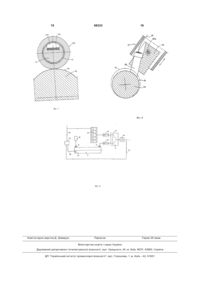

1. Спосіб виявлення дефектів поверхні, зокрема тріщин, відколів, за допомогою ультразвукових хвиль (4) на валку (2) прокатного стана (1), зокрема на робочих валках (2а), встановлених з опорними валками (2b) в стійках (3) станини, який відрізняється тим, що обстежуваний валок (2) контролюють в положенні встановлення, при цьому генеровані поперечні ультразвукові хвилі (4а) частотою порядку 0,5-2 МГц подають на один кінець (2с) валка, а приймають на іншому кінці (2d) валка, причому в процесі вимірювання передавач (5) ультразвукових хвиль і приймач (6) ультразвукових хвиль на час контролю щільно притискують до поверхні валка (2е), при цьому ультразвукові хвилі (4) від п'єзоелемента (33а) через серцевину (27) з прозорої пластмаси і прилеглий силіконовий наповнювач (32) подають на контактний ролик (17) зі сталі, який встановлюють на поверхні валка (2е) так, що він підхоплюється поверхнею валка (2е), що рухається, і приводиться в обертання. 2. Спосіб за п. 1, який відрізняється тим, що передавач (5) ультразвукових хвиль і приймач (6) ультразвукових хвиль встановлюють радіально на краю (2f) бочки поблизу шийки (2g) валка, закріпленої в опорі (3а) станини. 3. Спосіб за п. 1 або п. 2, який відрізняється тим, що на час встановлення передавача (5) ультразвукових хвиль і приймача (6) ультразвукових хвиль обстежуваний валок (2) зупиняють, а по за 2 (19) 1 3 88333 4 шований передавач (33) або приймач (33) хвиль з електричним підключенням. 9. Пристрій за п. 7 або п. 8, який відрізняється тим, що контактний ролик (17) зовні покритий шаром іридію (35). 10. Пристрій за будь-яким із пп. 7-9, який відрізняється тим, що містить схему, при якій передавач (5) ультразвукових хвиль підключений до ультразвукового генератора (34) і через валок (2) сполучений з приймачем (6) ультразвукових хвиль, який підключений до приймачапідсилювача (40) і до порівнювального пристрою (41), при цьому передбачений запам'ятовуючий пристрій (45) для випробувальних еталонних сигналів (А, В, С, D, Е і далі), з’єднаний з паралельно включеним підсилювачем (46) еталонних сигналів і з порівнювальним пристроєм (41), причому до порівнювального пристрою (41) підключений генератор сигналів (49) розузгодження, виконаний з можливістю генерування заданого випробувального еталонного сигналу (А, В, С, D, Е і далі). 11. Пристрій за п. 10, який відрізняється тим, що генератор (49) сигналів розузгодження підключений до реєструючого приладу (44) із запам'ятовуючим пристроєм (45). 12. Пристрій за п. 11, який відрізняється тим, що до реєструючого приладу (44) для детектованого випробувального еталонного сигналу (А, В, С, D, Е і далі) підключена схема (50) перемикання на наступний або попередній сигнал (А, В, С, D, Е і далі). Винахід належить до способу і пристрою для виявлення за допомогою ультразвукових хвиль дефектів поверхні, зокрема тріщин, відколів і подібного, на валку прокатного стану, зокрема на робочих валках, встановлених з опорними валками в стійках станини. У прокатних станів в лініях для гарячої прокатки смуг і в станах для холодної прокатки робочі валки прийнято замінювати після закінчення заздалегідь встановленого терміну служби, який визначається відповідним матеріалом, що прокатується, і іншими параметрами прокатки. Однак часовий фактор не враховує серйозні дефекти того або іншого валка. За відсутності якого-небудь іншого діагнозу робочі валки часто замінюють занадто рано. У результаті виникають економічні втрати. З патенту DE 198 49 102 C1 відомі спосіб і пристрій для неруйнівного контролю предметів на наявність дефектів на відкритій поверхні і/або в місцях структури, розташованих близько до поверхні, за допомогою хвиль Релея. При цьому кути опромінення (a) встановлюються на величину, яка дорівнює 1,04±0,2° кута, який виходить з відношення швидкості звуку в середовищі до входу в поверхню, до швидкості хвилі Релея в предметі, тобто, в контрольованому об'єкті. Однак, застосування цього способу до валків в прокатних станах неможливе хоча б вже через основи способу і запропонованого пристрою. Документ US 4 423 638 розкриває суть способу контролю, при якому ультразвук за допомогою передавача звукових хвиль подається на контрольований валок, а в іншому місці знов приймається приймачем. Для подачі або прийому звуку передбачені пластинчаті елементи, які приводяться в контакт з поверхнею валка. Принципова можливість проведення неруйнівного контролю за допомогою ультразвукових хвиль розкрита в документі US 6 105 431. Згідно з ним звукові хвилі подаються на контрольований об'єкт під кутом і знов приймаються в місці, розташованому на віддаленні від передавача звукових хвиль. Інші схожі рішення відомі з американського до кумента US 6 341 525, з документа GB 1 561 811 А, з документів US 5 417 114 і US 3 868 847, а також зі статті I. Komsky «Rolling dry-coupled transducers for ultrasonic inspections of aging aircraft stractures» в журналі «Health Monitoring and Smart Nondestructive Evaluation of Structural and Biological Systems» III 15-17 March 2004 San Diego, CA, USA, Bd. 5394, Nr. 1, 17. В основу винаходу поставлена задача застосування і спрощення самого по собі відомого способу ультразвукового контролю подовжених елементів прокатних станів, що знаходяться в робочому положенні, а саме, схильних до зносу валків. Задача, згідно з винаходом, вирішується тим, що обстежуваний валок контролюється на місці установлення, причому поперечні ультразвукові хвилі (так звані зсувні хвилі), що генеруються частотою порядку 0,5-2 МГц, подаються на один кінець валка, а приймаються на іншому кінці валка, причому передавач і приймач ультразвукових хвиль в процесі вимірювання на час контролю щільно притискаються до поверхні валка. У поперечних хвиль швидкість звуку приблизно на 50% менше, ніж у подовжніх. З цим пов'язано і зменшення довжини хвилі, так що можуть бути виявлені навіть дуже дрібні дефекти. Як дефекти в області поверхні валків можуть розглядатися тріщини, в тому числі волосні, і відколки розмірами 0,6 х 0,6 мм. Тріщинами вважають дефекти з шириною від 50 мкм і глибиною від 10 мкм. Частота 0,5-2 МГц являє собою компроміс між максимальною глибиною вимірювання і нормальним розділенням для виявлення навіть дрібних дефектів. Установлення передавача звукових хвиль на одному кінці валка і приймача звукових хвиль на іншому кінці валка мінімізує споживання енергії. На поверхні поділу таких дефектів виникають зміни акустичних властивостей, які фіксуються за допомогою вимірювальної техніки. Контрольованими матеріалами валків є, зокрема: Стальні валки станів для гарячої прокатки: Звукопроникність кованої сталі через її дрібнозернисту структуру особливо висока; 5 Валки зі стального литва: Структура трохи крупніше, ніж у кованої сталі; матеріал при пониженні контрольної частоти продовжує залишатися зручним для контролю. Такі валки використовуються, наприклад, як валки з високим вмістом хрому для перших прокатних станів ліній для гарячої чистової прокатки смуг; Валки після «Indefinite Chill» («Нерівномірне загартування»): Серцевини валків складаються зі сферичного відливків, а оболонки – з загартованих відливків. Цей тип валків важко піддається контролю через наявність графітових включень. У результаті може статися розсіяння звуку. Для контролю пропонуються ультразвукові частоти менше 1 МГц. Цей тип прокатних валків використовується як біметалічний валок для останніх прокатних станів лінії для гарячої чистової прокатки смуг; Опорні валки з кованої сталі: Можливість контролю за допомогою ультразвуку при частотах близько 1 МГц є вельми високою. Удосконалення полягає в тому, що передавач і приймач ультразвукових хвиль встановлюються радіально по краю бочки поблизу шийки валка, зафіксованої в опорі станини. Одне поліпшення полягає в тому, що під час установлення передавача і приймача ультразвукових хвиль обстежуваний валок зупиняється, а по завершенні установлення провертається далі приблизно на два обороти. По закінченні процесу контролю прилади можуть бути знов відведені в сторону. Прилади не заважають роботі встановлених напрямних для прокатуваного матеріалу і пристроїв для охолоджування. Інше удосконалення виявляється в тому, що ультразвукові хвилі від п'єзоелемента через серцевину з прозорої пластмаси і прилеглий силіконовий наповнювач направляються на циліндричне контактне тіло зі сталі, яке притискається до поверхні валка за межами бочки валка. П'єзоелемент служить для фокусування сімейства хвиль і тим самим для цілеспрямованої передачі ультразвукових хвиль в заданому напрямі. Для направленої передачі вхідних ультразвукових хвиль передбачено, щоб зовні на робочу поверхню циліндричного контактного тіла наносився шар іридію. Іншою доцільною мірою є те, що процес контролю здійснюється за відсутності між робочим валками прокатуваного матеріалу. Процес вимірювання може проводитися після заміни прокатуваного матеріалу або під час передбаченої перерви. Іншими заходами досягається, щоб ультразвукові хвилі попадали на поверхню валка під гострим кутом, а використовувалася лише складова в напрямі поверхні валка. Пристрій для виявлення за допомогою ультразвуку дефектів поверхні, зокрема тріщин, відколів і подібного, на валку прокатного стану, зокрема на робочому валку, встановленому з опорними валками в стійках станини, вирішує поставлену задачу згідно з винаходом тим, що в кожній стійці станини встановлений тримач, що повертається з неробочого положення в положення для контролю, або 88333 6 навпаки, який містить передавач або, відповідно, приймач ультразвукових хвиль, причому тримачі за допомогою приводу кожний раз можуть встановлюватися на визначене зусилля натиску. У результаті можуть контролюватися не тільки різні діаметри валків відповідно до їх зносу або чистової обробки, але і в будь-якому випадку може зберігатися відповідна величина зусилля натиску. Відповідно до іншого варіанта винаходу на притискуваних кінцях поворотних важелів встановлені відповідні циліндричні контактні тіла зі сталі. При різних діаметрах валків кут входу в поверхню валків змінюється лише трохи. Контактне тіло створює умови для рівномірної передачі ультразвукових хвиль на стальний валок і для їх подальшого проходження з передавача на приймач. Для цього контактне тіло переважно містить нерухому пластмасову серцевину, яка за допомогою муфти (наприклад, муфти Олдгама) жорстко сполучена з корпусом головки, причому серцевина в циліндричному контактному тілі встановлена з можливістю обертання без прикладання особливих зусиль, а в контактному тілі розташований передавач або приймач хвиль з електричним підключенням. Тим самим пристрій забезпечує утворення пучків хвиль і їх подальше проходження всередині валка. Удосконалення передбачає, щоб циліндричне контактне тіло зовні покривалося шаром іридію. У результаті підвищується здатність до передачі ультразвукових хвиль на контрольований валок з контактного ролика. Через звичайно прийняті рідкі передавальні середовища, які не можуть бути використані для вбудованого валка, пропонується, щоб кільцевий простір між циліндричним контактним тілом і нерухомою пластмасовою серцевиною для здійснення акустичного зв'язку заповнювався силиконом. Крім того, пропонується електрична/електронна схема визначення за допомогою ультразвукових хвиль дефектів поверхні, зокрема тріщин, відколів і подібного, на валку прокатного стану, зокрема на робочому валку, встановленому з опорними валками в стійках станини з можливістю обертання. Ця схема вирішує поставлену задачу тим, що передавач ультразвукових хвиль підключений до ультразвукового генератора і через валок сполучений з приймачем ультразвукових хвиль, який підключений до приймача-підсилювача і до порівнювального пристрою, при цьому запам'ятовуючий пристрій для випробувальних еталонних сигналів сполучений з паралельно включеним підсилювачем еталонних сигналів і з порівнювальним пристроєм, причому в підключеному до порівнювального пристрою генераторі сигналів розузгодження генерується заданий випробувальний еталонний сигнал. Далі схема передбачає, що генератор сигналів розузгодження підключений до реєструючого приладу із запам'ятовуючим пристроєм. Крім того, вдосконалений варіант винаходу передбачає, що для приладу, реєструючого випробувальний еталонний сигнал, застосоване подальше перемикання на наступний або попередній 7 випробувальний еталонний сигнал. Винахід більш детально пояснюється далі на прикладах виконання з посиланням на креслення, на яких: фіг. 1 зображує прокатний стан в напрямі прокатки на прикладі прокатного стану з клітями кварто, вигляд спереду, фіг. 2 - прокатний стан за фіг. 1 з передавачем і приймачем ультразвукових хвиль в поперечному розрізі, фіг. 3 - тримач з притискним засобом для передавача або приймача ультразвукових хвиль в частковому поперечному розрізі, фіг. 4 - стійка станини з тримачем в положенні установки в поперечному розрізі, фіг. 5 - сімейство ультразвукових хвиль, фіг. 6 - шарнір тримача в поперечному розрізі, фіг. 7 - стальний ролик, встановлений і закріплений на тримачі, з фрагментом перетворювача в поперечному розрізі, фіг. 8 - інша форма виконання тримача в поперечному розрізі, і фіг. 9 - блок-схема послідовності виконання функцій в ході одного або декількох процесів вимірювання. На фіг. 1 зображений прокатний стан 1, наприклад, у вигляді кліті кварто. Прокатний стан 1 містить чотири валка 2: два робочих валка 2а і два направляючих їх опорних валка 2b. Валки 2 встановлені в стійках 3 станини на опорах За станини з можливістю обертання. Валки 2 встановлюються за допомогою гідравлічних натискних циліндрів 7 прямого ходу, на який, однак, тиск в процесі контролю не виявляється, тобто, вони не діють. Для верхнього робочого валка 2а в стійці 3 станини встановлений поворотний важіль 8а (фіг. 2), який, будучи відкинутим вгору, виявляється в неробочому положенні 9, а, будучи опущеним, виявляється зі своєю передавальною головкою 10 в положенні 11 для контролю. У положенні 11 для контролю передавальна головка 10 для передачі коливань щільно притискається до краю 2f бочки на одному кінці 2с (фіг. 1) валка, а на іншому кінці 2d валка - до поверхні валка 2е поблизу шийки 2g валка. При цьому засоби для направлення і охолоджування прокатуваного матеріалу не зазнають пошкоджень і можуть залишатися в своєму працездатному стані. Згідно з фіг. 2 тримачі 8 з передавальними головками 10 в своєму неробочому положенні легко оберігаються від несприятливого впливу навколишнього середовища. Для індикації верхнього робочого валка 2а і нижнього робочого валка 2а передбачені, відповідно, два таких тримачі 8. На фіг. 3 один з поворотних важелів 8а, зафіксований в поворотній опорі 12, зображений в стійці 3 станини в збільшеному вигляді. Поворотний важіль 8а є складовою частиною тримача 8. Всередині тримача 8 з обох кінців шарнірно закріплений привід 13, наприклад, гідроциліндр 13а. Корпус 14 для фіксації положення 11 контролю, яке періодично займає тримач 8, може встановлюватися до упора 15. Гідроциліндр 13а в корпусі 14 шарнірно сполучений з рухомим штоком 16, причому шток 88333 8 16 має на своєму кінці передавальну головку 10. Передавальна головка 10 являє собою контактний ролик 17. У позначеному положенні передавальна головка 10 досягає верхнього робочого валка 2а з середнім діаметром 18 валка. У робочому положенні шток 16 направлений до центра робочого валка 2а. При зміні діаметрів 19, 20 валків в результаті, наприклад, проміжного шліфування бочки валка, компенсація здійснюється за рахунок підйому гідроциліндра 13 а. Застосування (стального) контактного ролика 17 спричиняє нехтувано мале зміщення кута входу. Натискне зусилля передавальної головки 10 контролюється гідроциліндром 13а. Розміщення тримача 8 з поворотним важелем 8а показане на фіг. 4 збоку. Корпус 14 включає поворотну опору 12. Поворотна опора 12 містить закріплену в стійці 3 станини вісь обертання 21, навколо якої корпус 14 для переходу з неробочого положення 9 в положення для контролю 11 повертається у обертовій опорі 22 за допомогою гідравлічного приводу 23 механізму повороту, який спирається на стійку 3 станини. На фіг. 5 ультразвукові хвилі 4, які використовуються для контролю, зображені як поперечні ультразвукові хвилі 4а, які розповсюджуються в напрямі 4b. Згідно з фіг. 6 контактний ролик 17 встановлюється всередині корпусу 24 головки, який може бути частиною корпусу 14. Контактний ролик 17 приводиться у обертання за допомогою підшипників кочення 25а, 25b. Підшипники кочення 25а, 25b герметизовані відносно фланців 26 корпусу 24 головки. Всередині отвору 17а ролика розташовується серцевина 27 з прозорої склоподібної пластмаси (наприклад, з доступного на ринку плексигласу), яка утримується кріпленням, яке включає чотири герметизованих підшипники 28 і муфту 29, переважно муфту Олдгама. Пластмасова седцевина 27 ізолюється і оберігається за рахунок безконтактної прокладки 30. Кільцевий простір 31, що утворюється між контактним роликом 17 і пластмасовою серцевиною 27 для здійснення акустичного зв'язку, зайнятий наповнювачем 32 у вигляді кільцеподібного силіконового шару. Всередині порожнини 27а як компонент передавача 33 (або приймача) хвиль розташовується п'єзоелемент 33а. Передача ультразвукових хвиль 4, які генеруються ультразвуковим генератором 34 (див. фіг. 9), з п'єзоелемента 33а здійснюється через пластмасову серцевину 27 і наповнювач 32 на контактний ролик 17, по окружності якого нанесений шар 35 іридію, а також на (стальний) валок 2а, причому контактний ролик 17 щільно притискається. При цьому відбувається подвійне заломлення ультразвукових хвиль 4. П'єзоелемент 33а за допомогою кабелю 36 сполучений з ультразвуковим генератором 34 (фіг. 6, 8 і 9). Силіконовий наповнювач 32 нарівні з іншими в'язкими рідинами являє собою передавальне середовище для ультразвукових хвиль 4. Ультразвукові хвилі 4 виходять від п'єзоелемента 33а і проходять через серцевину 27 з (прозорої) пластмаси 9 аж до силіконового наповнювача 32. У площині виходу на стальний контактний ролик 17 ультразвукові хвилі 4 заломлюються в перший раз. Після цього ультразвукові хвилі 4 як поперечні ультразвукові хвилі 4а, через шар іридію 35, досягають поверхні валка 2е, де заломлюються повторно, і вводяться в сталь контрольованого робочого валка 2а (див. фіг. 6, праворуч внизу). Подовжня складова проходить через валок 2 в подовжньому напрямі і зустрічає на своєму шляху дефекти поверхні, якщо вони є, зокрема тріщини, в тому числі волосні, відколи і подібне, які визначаються як дефекти. На фіг. 7 на стальному робочому валку 2а встановлене контактне тіло 17 в формі ролика, причому по його окружності нанесений шар іридію 35, і контактний ролик 17 щільно притиснутий. При цьому відбувається подвійне заломлення ультразвукових хвиль 4. П'єзоелемент 33а за допомогою кабелю 36 сполучений з ультразвуковим генератором 34 (фіг. 9). Силіконовий наповнювач 32 нарівні з іншими в'язкими рідинами являє собою передавальне середовище для ультразвукових хвиль 4. Ультразвукові хвилі 4 виходять від п'єзоелемента 33а і проходять через серцевину 27 аж до силіконового наповнювача 32. У площині виходу на стальний контактний ролик 17 ультразвукові хвилі 4 заломлюються в перший раз. Після цього ультразвукові хвилі 4, через шар іридію 35, досягають поверхні валка 2е і заломлюються повторно. Подовжня складова проходить через валок 2 в подовжньому напрямі і зустрічає на своєму шляху дефекти поверхні, якщо вони є, зокрема тріщини, в тому числі волосні, відколи і подібне, які визначаються як шукані дефекти. На фіг. 7 на робочий валок 2а спирається контактний ролик 17. Серцевина 27 (з прозорої пластмаси) для здійснення акустичного зв'язку оточена силіконовим наповнювачем 32, а в порожнині 27а розташовуються передавач/приймач 33 хвиль, які містять п'єзоелемент 33а, зображений в поперечному розрізі. Ультразвукової передавач 5 (або ультразвукової приймач 6) на час встановлюється на поверхні валка 2е, а потім підхоплюється рухомою поверхнею валка 2е і приводиться у обертання. На фіг. 8 представлена альтернативна форма виконання винаходу. Ультразвуковий передавач 5 (або ультразвуковий приймач 6, на який передаються вихідні хвилі) вбудований в хитну головку 37, яка автоматично встановлюється у відповідне кутове положення. Для цього основа 38 може повертатися навколо осі 38а основи 38, подовжене контактне тіло 39 підігнано за допомогою відповідного кута під середній діаметр валка 18 і змінний діаметр валка 19. Замість силіконового наповнювача 32 як передавальне середовище може бути використане масло. Спосіб або пристрій для контролю не повинні використовуватися на всіх прокатних станах однієї прокатної лінії. Досить перевірити прокатний стан з максимальним навантаженням (максимальним 88333 10 обтисненням при проходженні), оскільки насамперед там є велика імовірність утворення тріщин. На фіг. 9 представлена блок-схема пристрою для обробки одержаних видів сигналів. Передавач 5 ультразвукових хвиль підключений до ультразвукового генератора 34 і через валок 2 сполучений з приймачем 6 ультразвукових хвиль. Останній підключений до приймача-підсилювача 40 і до порівнювального пристрою 41. Подальший осцилограф 42 із запам'ятовуючим пристроєм при наявності розходження між двома сигналами генерує сигнал розузгодження. Розходження виникає внаслідок того, що сигнал розузгодження подається по електричному ланцюгу 43 і через реєструючий прилад 44, а в запам'ятовуючому пристрої 45 для випробувальних еталонних сигналів А, В, С, D, E і т. д. вибирається наступний еталонний сигнал, який передається далі на підсилювач еталонних сигналів. Якщо при порівнянні в порівнювальному пристрої 41 збігу не спостерігається, то, наприклад, при наявності розходження на реєструючий прилад 44 поступає команда перемикання на наступний випробувальний еталонний сигнал А, В, С, D і т. д. По закінченні порівняння з наявними випробувальними еталонними сигналами поворотом 47 на установлювальний кут 48 (кут ф) проводиться подальший контроль. За цим способом в генераторі 49 сигналів розузгодження при неспівпаданні сигналів шляхом подальшого перемикання 50 ініціюється і здійснюється продовження процесів порівняння. Перелік посилальних позицій 1 Прокатний стан 2 Валок 2а Робочий валок 2b Опорний валок 2с Перший кінець валка 2d Другий кінець валка 2е Поверхня валка 2f Край бочки 2g Шийка валка 3 Стійка станини 3а Опора станини 4 Ультразвукові хвилі 4а Поперечні ультразвукові хвилі 4b Напрям поширення 5 Передавач ультразвукових хвиль 6 Приймач ультразвукових хвиль 7 Натискний циліндр прямого ходу 8 Тримач 8а Поворотний важіль 9 Неробоче положення 10 Передавальна головка 11 Положення для контролю 12 Поворотна опора 13 Привід 13а Гідроциліндр 14 Корпус 15 Упор 16 Шток 17 Контактний ролик 17а Отвір в ролику 18 Середній діаметр валка 19 Змінний діаметр валка 20 Змінний діаметр валка 11 21 Вісь обертання 22 Обертова опора 23 Привід механізму повороту 24 Корпус головки 25а Підшипник кочення 25b Підшипник кочення 26 Фланець 27 Серцевиназ прозорої пластмаси 27а Порожнина 28 Герметизований підшипник 29 Муфта (Олдгама) 30 Прокладка 31 Кільцевий простір 32 Силіконовий наповнювач 33 Передавач/приймач хвиль 33а П’єзоелемент 34 Ультразвуковий генератор 88333 12 35 Шар іридію 36 Кабель 37 Хитна головка 38 Основа 38а Вісь основи 39 Контактне тіло 40 Приймач-підсилювач 41 Порівнювальний пристрій 42 Осцилограф із запам'ятовуючим пристроєм 43 Електричний ланцюг 44 Реєструючий прилад 45 Запам'ятовуючий пристрій 46 Підсилювач еталонних сигналів 47 Поворот на кут ф 48 Установлювальний кут 49 Генератор сигналів розузгодження 50 Схема перемикання 13 88333 14 15 Комп’ютерна верстка Д. Шеверун 88333 Підписне 16 Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for reveal of defects of surface, in particular cracks, separation and like, on roller of roll mill

Автори англійськоюFigge Dieter

Назва патенту російськоюСпособ и устройство для выявления дефектов поверхности, в частности трещин, сколов и подобного, на валке прокатного стана

Автори російськоюФигге Дитер

МПК / Мітки

МПК: G01N 29/24, G01N 29/04, G01N 29/26, G01N 29/44

Мітки: тріщин, подібного, поверхні, прокатного, пристрій, виявлення, спосіб, відколів, зокрема, валку, стана, дефектів

Код посилання

<a href="https://ua.patents.su/8-88333-sposib-i-pristrijj-dlya-viyavlennya-defektiv-poverkhni-zokrema-trishhin-vidkoliv-i-podibnogo-na-valku-prokatnogo-stana.html" target="_blank" rel="follow" title="База патентів України">Спосіб і пристрій для виявлення дефектів поверхні, зокрема тріщин, відколів і подібного, на валку прокатного стана</a>

Попередній патент: Спосіб і прокатний стан для поліпшення випуску катаної металевої штаби, кінець якої виходить зі швидкістю прокатки

Наступний патент: Бризкальна градирня з примусовою вентиляцією

Випадковий патент: Напій винний "ананас на коньяку"