Спосіб сушіння і дезагломерації

Номер патенту: 94040

Опубліковано: 11.04.2011

Автори: Менцель Карл, Гуерреро Пальма Педро, Хальбляйб Андреас

Формула / Реферат

1. Спосіб сушіння і дезагломерації вологого завантажуваного матеріалу, який відрізняється тим, що завантажуваний матеріал під дією принаймні одного, встановленого з можливістю кочення на обертовій тарілці (1), валка (2) розминають, перемішують і подрібнюють і сушать за допомогою гарячого газу, причому утворений на тарілці шар матеріалу відділяють від тарілки і розпушують, причому завантажуваний матеріал щонайменше на 70 % складається із частинок з розмірами, меншими ніж 200 мкм, причому завантажуваний матеріал має вологість від 15 до 50 %.

2. Спосіб за п. 1, який відрізняється тим, що частину висушеного завантажуваного матеріалу повертають на тарілку (1).

Текст

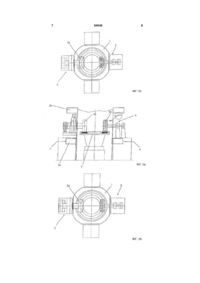

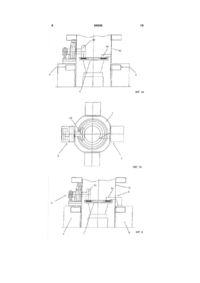

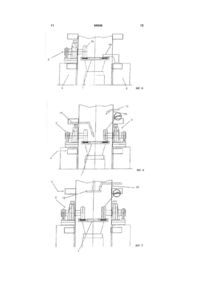

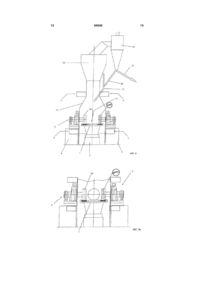

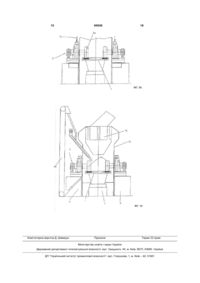

1. Спосіб сушіння і дезагломерації вологого завантажуваного матеріалу, який відрізняється тим, що завантажуваний матеріал під дією принаймні одного, встановленого з можливістю кочення на обертовій тарілці (1), валка (2) розминають, перемішують і подрібнюють і сушать за допомогою гарячого газу, причому утворений на тарілці шар матеріалу відділяють від тарілки і розпушують, причому завантажуваний матеріал щонайменше на 70 % складається із частинок з розмірами, меншими ніж 200 мкм, причому завантажуваний матеріал має вологість від 15 до 50 %. 2. Спосіб за п. 1, який відрізняється тим, що частину висушеного завантажуваного матеріалу повертають на тарілку (1). Винахід стосується пристрою і способу для сушіння і дезагломерації вологого завантажуваного матеріалу, причому завантажуваний матеріал під дією принаймні одного, встановленого з можливістю кочення на тарілці, валка розминають, перемішують і подрібнюють і сушать за допомогою підведеного гарячого газу. Крім того, винахід стосується способу переобладнання пристрою для сушіння і дезагломерації у розмелювальносушильний пристрій. При обробці вологих матеріалів у цементній промисловості ще часто застосовують так званий "мокрий" спосіб. При цьому сировину перемелюють у мокрому стані і у вигляді шламу подають до довгої печі. Інше рішення передбачає попереднє вилучення вологи у фільтр-пресі і подачу до ударного млина, а потім подальшу обробку у дво- чи тристадійному теплообміннику. Інша можливість полягає у безпосередній подачі шламу до ударного млина. При цьому енергію для видалення води отримують у одно- чи двостадійному теплообміннику. В основі винаходу лежить задача розробки іншого шляху. Згідно з винаходом ця задача вирішена ознаками пунктів 1 і 7 формули винаходу. Пристрій для сушіння і дезагломерації складається в основному із обертової тарілки, валкового вузла, що має принаймні один, встановлений з можливістю кочення на тарілці, валок, для розминання, перемішування і подрібнення завантажуваного матеріалу, засобів для відведення гарячого газу для сушіння завантажуваного матеріалу і засобів для відділення і розпушення утвореного на тарілці шару матеріалу. Згідно з відповідним винаходові способом сушіння і дезагломерації вологого завантажуваного матеріалу його під дією принаймні одного, встановленого з можливістю кочення на тарілці, валка розминають, перемішують і подрібнюють і сушать за допомогою підведеного гарячого газу, причому шар матеріалу, що утворюється на тарілці, відділяють від тарілки і розпушують. Спосіб і пристрій для сушення і дезагломерації відрізняються дуже ефективною обробкою матеріалу. Інші форми виконання винаходу є предметом додаткових пунктів формули винаходу. Пристрій має переважно каскадовану систему подачі повітря, в якій передбачено перші засоби для підведення гарячого газу у зоні тарілки і другі засоби для підведення гарячого газу у зоні над принаймні одним валком. (19) UA (11) 94040 (13) C2 (21) a200710563 (22) 19.05.2006 (24) 11.04.2011 (86) PCT/EP2006/004785, 19.05.2006 (31) 10 2005 026 425.5 (32) 08.06.2005 (33) DE (46) 11.04.2011, Бюл.№ 7, 2011 р. (72) ХАЛЬБЛЯЙБ АНДРЕАС, DE, МЕНЦЕЛЬ КАРЛ, DE, ГУЕРРЕРО ПАЛЬМА ПЕДРО, ES/DE (73) ПОЛІСІУС АГ, DE (56) EP 0842702 A1; 20.05.1998 US 3556419 A; 19.01.1971 DD 205079 B; 21.12.1983 US 4489895 A; 25.12.1984 DE 19535613 A1; 27.03.1997 JP 03127637 A; 30.05.1991 3 За допомогою цього пристрою без проблем може бути оброблений завантажуваний матеріал, що має вологість від 15 до 50 %. При цьому завантажуваний матеріал містить 70 % частинок з розмірами до 200 мкм. У разі потреби уже висушений завантажуваний матеріал може бути використаний для змішування зі ще вологим завантажуваним матеріалом на тарілці. Поряд із ефективною обробкою вологого завантажуваного матеріалу перевагою описаного пристрою є також те, що він при відповідній формі виконання пізніше може бути просто переобладнаний у розмелювально-сушильний пристрій. Для цього передбачено, що валок з метою пізнішого переобладнання пристрою уже виконаний у формі подрібнювального валка. Тарілка також може бути виконана у вигляді розмелювальної тарілки (тарілки для подрібнювальних бігунів). Крім того, згідно з іншою формою виконання винаходу фундамент пристрою для сушіння і дезагломерації виконують таким чином, що він може бути використаний для пізнішого переобладнання пристрою у розмелювально-сушильний пристрій. При переобладнанні пристрою для сушіння і дезагломерації у розмелювально-сушильний пристрій передовсім принаймні один валок оснащують притискним пристроєм. Крім того, засоби для відділення і розпушування утвореного на тарілці шару матеріалу видаляють і у разі потреби замінюють додатковими валковими вузлами з притискними пристроями. Крім того, може бути необхідним узгодження привідного пристрою для тарілки і системи підведення повітря з вимогами до розмелювально-сушильного пристрою. Інші форми виконання і переваги винаходу детальніше пояснюються далі на прикладах виконання з посиланнями на креслення. На них схематично зображено: фіг. 1. а і b Вид збоку і вид зверху пристрою для сушіння і дезагломерації згідно з першим прикладом виконання, фіг. 2. а і b Вид збоку і вид зверху пристрою для сушіння і дезагломерації згідно з другим прикладом виконання, фіг. 3. а і b Вид збоку і вид зверху пристрою для сушіння і дезагломерації згідно з третім прикладом виконання фіг. 4. Вид збоку пристрою для сушіння і дезагломерації згідно з четвертим прикладом виконання, фіг. 5. Вид збоку пристрою для сушіння і дезагломерації згідно з п'ятим прикладом виконання фіг. 6. і 7 Види збоку двох прикладів виконання подачі завантажуваного матеріалу, фіг. 8. Пристрій для сушіння і дезагломерації з сепаратором, Фіг. 9а Вид збоку пристрою для сушіння і дезагломерації перед переобладнанням у розмелювально-сушильний пристрій, Фіг. 9b Вид збоку розмелювально-сушильного пристрою, отриманого шляхом переобладнання пристрою згідно з фіг. 9а, Фіг. 10 Вид збоку розмелювально-сушильного пристрою, отриманого шляхом переобладнання пристрою згідно з фіг. 8. 94040 4 На фіг. 1а і 1b зображено пристрій для сушіння і дезагломерації, який містить в основному обертову тарілку 1, валковий вузол 2, що має принаймні один, встановлений з можливістю кочення на тарілці, валок 2а для розминання, перемішування і подрібнення завантажуваного матеріалу, а також засоби 3 для подачі гарячого газу 4 для сушіння завантажуваного матеріалу. Крім того, передбачено засоби 5 для відділення і розпушування шару матеріалу, утвореного на тарілці 1. Ці засоби 5 виконані у прикладі згідно з фіг. 1 а і 1 b у вигляді молоткових валків 5а, що у разі потреби приводяться у дію у зустрічному напрямку. Тарілка 1 спирається на фундамент 7 і має детальніше не зображений привідний пристрій, що здійснює обертання тарілки 1 навколо її вертикальної поздовжньої осі 1а. Валковий вузол 2 спирається на фундамент 8, а засоби 5 спираються на фундамент 9. Валок 2а і засоби 5 для відділення і розпушування утвореного на тарілці шару матеріалу розміщені діаметрально протилежно, що добре видно на фіг. 1b. Одначе у рамках винаходу можуть бути передбачені і додаткові валки і/або засоби для відділення і розпушування утвореного на тарілці шару матеріалу. У другому прикладі виконання винаходу згідно з фіг. 2а і 2b засоби 5 для відділення і розпушування утвореного на тарілці шару матеріалу виконані у вигляді зубчастого валка 5b. На фіг. 3а і 3b зображено інший варіант, у якому засоби виконані у вигляді плуга 5с, який може бути закріплений безпосередньо на корпусі 10 пристрою. У прикладі виконання згідно з фіг. 4 засоби 5 виконані у вигляді плуга 5с, закріпленого не на корпусі 10, а на фундаменті 9. Замість плуга 5с може бути використаний зубчастий скребок 5d згідно з фіг. 5. Згідно з фіг. 6 завантажуваний матеріал може бути поданий через живильний ввід 11 безпосередньо на тарілку, приблизно в її центр. Інше або додаткове місце 12 завантаження може бути передбачене у верхній зоні корпуса 10. Крім того, може бути передбачене каскадне підведення гарячого повітря за допомогою першого засобу 3а, розміщеного у зоні тарілки 1, і другого засобу 3b, розміщеного у зоні над принаймні одним валком 2а. Температура гарячого газу у зоні тарілки становить менше, ніж 650 °С, переважно від 450 до 550 °С. Через верхній засіб Зb підводиться повітря з температурою щонайменше 400 °С, переважно у діапазоні від 600 до 900 °С. На фіг. 7 зображено варіант подачі завантажуваного матеріалу на розсіювальну тарілку 13, розміщену над розмелювальною тарілкою 1. Доцільною є також одночасна подача гарячого повітря 4/ у цій зоні. Тоді завантажувальний матеріал розкидається розсіювальною тарілкою 13 проти потоку повітря і дрібні сухі частинки матеріалу газовим потоком виносяться нагору, а більші частинки матеріалу падають на розмелювальну тарілку 1 під валок 2а. Зображений на фіг. 8 пристрій для сушіння і дезагломерації має розміщений у верхній частині корпуса 10 сепаратор 14. Поданий за допомогою 5 засобу 11 завантажуваний матеріал потрапляє під валок 2а і ним розминається, перемішується і подрібнюється. Частинки матеріалу, що через край тарілки 1 падають униз, підхоплюються спрямованим угору потоком гарячого газу 4, піднімаються і сушаться. Важчі частинки матеріалу знову падають на тарілку 1, а легші частинки піднімаються у розміщений угорі сепаратор 14. Сепаратор, виконаний статичним чи динамічним, розділяє матеріал на тонку фракцію, яка газовим потоком відводиться угору, і грубу фракцію, яка трубопроводом 15 повертається назад на тарілку 1. Тонка фракція разом із газовим потоком потрапляє до відокремлювача 16, який відокремлює газ від тонкої фракції. Гарячий газ 4 відводиться угору, а готовий матеріал може бути відведений трубопроводом 17. При цьому є можливість частину готового матеріалу трубопроводом 18 повернути на тарілку 1 для впливу на вологість матеріалу, розміщеного на тарілці. За допомогою описаного пристрою може бути висушений і дезагломерований порівняно вогкий матеріал, що має вологість від 15 до 50 %. Завантажуваний матеріал на 70 - 100 % складається із частинок, розмір яких менший, ніж 200 мкм. Тому валок 2а в основному не повинен здійснювати розмелювання матеріалу. Тому не потрібен притискний пристрій, оскільки власної ваги валка 2а достатньо для розминання, перемішування і подрібнення завантажуваного матеріалу. Тиск валка 2а становить переважно від 0 до 500 кН/м2. У спеціальні формі виконання винаходу описаний вище пристрій для сушіння і дезагломерації виконаний таким чином, що він може бути переобладнаний у розмелювально-сушильний пристрій при збереженні деяких конструктивних вузлів. Тому у переважній формі виконання винаходу валок для пізнішого переобладнання пристрою у розмелювально-сушильний пристрій уже виконаний як розмелювальний валок. Тарілка також для 94040 6 пізнішого переобладнання виконана у вигляді тарілки для розмелювальних валків. Фундаменти 7, 8 і 9 уже також виконані таким чином, що при пізнішому переобладнанні пристрою у розмелювально-сушильний пристрій вони і далі можуть бути використані. Для переобладнання зображеного на фіг. 9а пристрою для сушіння і дезагломерації у зображений на фіг. 9b розмелювально-сушильний пристрій необхідний лише схематично показаний стрілкою 19 притискний пристрій, яким валок 2а може бути притиснений до тарілки 1, виконаної у вигляді тарілки для розмелювальних валків. При цьому тиск валка 2а лежить у діапазоні від 300 до 1000 кН/м2. Якщо взагалі у пристрої для сушіння і дезагломерації були передбачені засоби 5 для відділення і розпушення утвореного на тарілці 1 шару матеріалу, їх видаляють і замінюють принаймні одним додатковим валковим вузлом з притискним пристроєм. На тарілці 1 можуть бути встановлені до чотирьох розмелювальних валків. Крім того, у разі потреби привідний пристрій для тарілки узгоджують з вимогами до розмелювально-сушильного пристрою. На фіг. 10 зображена повністю складений розмелювально-сушильний пристрій. При цьому частина корпуса 10 над валковими вузлами модифікована таким чином, що там може бути розміщений динамічний сепаратор. Крім того, оскільки відведення матеріалу здійснюється вниз, передбачений ківшовий елеватор 20. Отже, при переобладнанні пристрою для сушіння і дезагломерації згідно з фіг. 8 у зображений на фіг. 10 розмелювально-сушильний пристрій можуть бути використані фундаменти 7, 8 і 9, розмелювальна тарілка 1 і валковий вузол 2. Описаний вище пристрій для сушіння і дезагломерації відрізняється дуже високою ефективністю. Крім того, є можливість порівняно дешевого переобладнання у розмелювально-сушильний пристрій. 7 94040 8 9 94040 10 11 94040 12 13 94040 14 15 Комп’ютерна верстка Д. Шеверун 94040 Підписне 16 Тираж 23 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for drying and deagglomerating

Автори англійськоюHalblien Andreas, Menzel Karl, Guarro Palma Pedro

Назва патенту російськоюСпособ для сушки и дезагломерации

Автори російськоюХальбляйб Андреас, Менцель Карл, Гуэрреро Пальма Педро

МПК / Мітки

МПК: B02C 15/00

Мітки: спосіб, сушіння, дезагломерації

Код посилання

<a href="https://ua.patents.su/8-94040-sposib-sushinnya-i-dezaglomeraci.html" target="_blank" rel="follow" title="База патентів України">Спосіб сушіння і дезагломерації</a>

Попередній патент: Рч мемс-перемикач

Наступний патент: Спосіб і пристрій для фільтрації, що усуває розрідженість

Випадковий патент: Установка для уповільненого коксування та спосіб вимірювання і регулювання величини потоку охолоджуючої рідини в ній