Реактор для термічної металургійної обробки шихти

Номер патенту: 97352

Опубліковано: 10.02.2012

Автори: Чой Наг Джун, Цеетбауер Карл, Лі Джун Хюк, Чен Сун-Квон, Чо Міньянг, Хаузенбергер Франц, Намкунг Вон, Шин Міоунг-Кіун, Кім Хан-Ґу

Формула / Реферат

1. Реактор для термічної металургійної обробки шихти, що містить розподільну основу (1) для рівномірного введення технологічного газу, обтяженого твердими частинками з утворенням псевдозрідженого шару (2) у технологічній камері (3), розташованій над розподільною основою та утвореній стінками (4) реактора, причому розподільна основа (1) має множину отворів, який відрізняється тим, що розподільна основа має так звані прилеглі до стінки отвори (5), які розміщені на такій відстані від стінок (4) реактора, що відстань до їх центральної осі у кожному випадку щонайбільше в 1-10 разів перевищує діаметр отвору, або тим, що відношення відстані між центральної віссю прилеглого до стінки отвору (5) та центральною віссю розподільної основи (1) до радіуса розподільної основи дорівнює від 0,9 до менше ніж 1, причому принаймні один з прилеглих до стінки отворів (5) утворює кут ±15°, переважно ±5°, з принаймні однією зі стінок (4) реактора.

2. Реактор за п. 1, який відрізняється тим, що прилеглі до стінок отвори (5) розташовані колоподібно на колах числом від 1 до 5, зокрема на 2 колах (11).

3. Реактор за будь-яким з пунктів 1, 2, який відрізняється тим, що прилеглі до стінки отвори розміщені рядами числом від 1 до 5, зокрема у 2 ряди, паралельні внутрішній стінці реактора.

4. Реактор за будь-яким з пунктів 1-3, який відрізняється тим, що принаймні один з прилеглих до стінки отворів (5) розміщений врівень принаймні з однією зі стінок реактора.

5. Реактор за будь-яким з попередніх пунктів, який відрізняється тим, що отвори (5) принаймні частково розміщені на колах, причому отвори принаймні двох кіл розміщені зі зміщенням один відносно іншого у коловому напрямку, зокрема, таким чином, що отвори на колі, наступному у напрямку всередину, розміщені між отворами зовнішнього для них кола.

6. Реактор за будь-яким з попередніх пунктів, який відрізняється тим, що кількість прилеглих до стінки отворів (5) на одиницю площі у крайній зоні розподільної основи перевищує кількість віддалених від стінки отворів (6) на одиницю площі у зоні, віддаленій від стінки.

7. Реактор за будь-яким з попередніх пунктів, який відрізняється тим, що прилеглі до стінки отвори (5) мають більший діаметр, переважно діаметр, більший на 10-50 %, зокрема 20 %, ніж віддалені від стінки отвори (6), завдяки чому у прилеглі до стінки зони може вводитися більше технологічного газу.

8. Реактор за будь-яким з попередніх пунктів, який відрізняється тим, що принаймні один з прилеглих до стінки отворів (5) орієнтований паралельно одній зі стінок реактора та/або відхилений на кут α±15°, переважно ±5°, відносно перпендикуляра до розподільної основи.

9. Реактор за будь-яким з попередніх пунктів, який відрізняється тим, що принаймні один з прилеглих до стінки отворів (5) орієнтовано відносно стінки (4) реактора з можливістю биття струменя технологічного газу, утвореного в цьому отворі, у стінку (4) реактора з розрахунковою глибиною проникнення струменя.

10. Реактор за будь-яким з попередніх пунктів, який відрізняється тим, що принаймні один з прилеглих до стінки отворів (5) орієнтовано відносно стінки (4) реактора з можливістю биття струменя технологічного газу, утвореного в цьому отворі, у стінку (4) реактора з 70-130 %, переважно 90-110 %, розрахункової глибини проникнення струменя.

11. Реактор за будь-яким з попередніх пунктів, який відрізняється тим, що прилеглі до стінки отвори (5) орієнтовано інакше, ніж віддалені від стінки отвори (6).

12. Реактор за будь-яким з попередніх пунктів, який відрізняється тим, що принаймні один з отворів (5, 6) має фурму (7), виконану з можливістю налаштування її положення.

13. Реактор за п. 12, який відрізняється тим, що налаштована фурма (7) містить направляючу трубку (8), причому внутрішній діаметр направляючої трубки (8) у 1-10 разів, переважно у 2-7 разів, перевищує найменший діаметр фурми.

14. Реактор за п. 13, який відрізняється тим, що довжина направляючої трубки (8) дорівнює принаймні 70 % товщини розподільної основи (1).

15. Реактор за будь-яким з пунктів 13 або 14, який відрізняється тим, що направляюча трубка (8) виготовлена з вогнетривкого матеріалу.

16. Реактор за будь-яким з пунктів 13-15, який відрізняється тим, що вісь фурми нахилена відносно осі направляючої трубки (8) та/або отвору (5, 6) у розподільній основі.

17. Реактор за будь-яким з пунктів 13-16, який відрізняється тим, що направляюча трубка (8) має згин (9).

18. Реактор за будь-яким з пунктів 12-17, який відрізняється тим, що фурма (7) має в основному циліндричний або конічний отвір.

19. Реактор за будь-яким з пунктів 12-18, який відрізняється тим, що фурма (7) виготовлена з металу.

20. Реактор за будь-яким з пунктів 12-19, який відрізняється тим, що фурма (7) прикріплена до розподільної основи (1) зварним з'єднанням або за допомогою фланця.

Текст

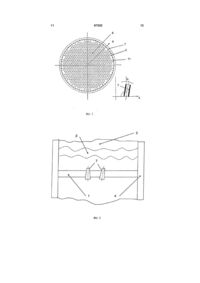

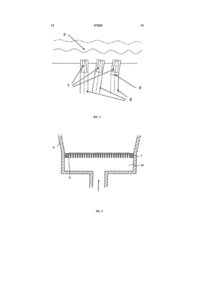

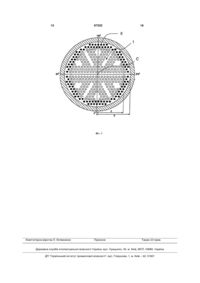

1. Реактор для термічної металургійної обробки шихти, що містить розподільну основу (1) для рівномірного введення технологічного газу, обтяженого твердими частинками з утворенням псевдозрідженого шару (2) у технологічній камері (3), розташованій над розподільною основою та утвореній стінками (4) реактора, причому розподільна основа (1) має множину отворів, який відрізняється тим, що розподільна основа має так звані прилеглі до стінки отвори (5), які розміщені на такій відстані від стінок (4) реактора, що відстань до їх центральної осі у кожному випадку щонайбільше в 1-10 разів перевищує діаметр отвору, або тим, що відношення відстані між центральної віссю прилеглого до стінки отвору (5) та центральною віссю розподільної основи (1) до радіуса розподі 2 (19) 1 3 97352 4 одній зі стінок реактора та/або відхилений на кут α±15°, переважно ±5°, відносно перпендикуляра до розподільної основи. 9. Реактор за будь-яким з попередніх пунктів, який відрізняється тим, що принаймні один з прилеглих до стінки отворів (5) орієнтовано відносно стінки (4) реактора з можливістю биття струменя технологічного газу, утвореного в цьому отворі, у стінку (4) реактора з розрахунковою глибиною проникнення струменя. 10. Реактор за будь-яким з попередніх пунктів, який відрізняється тим, що принаймні один з прилеглих до стінки отворів (5) орієнтовано відносно стінки (4) реактора з можливістю биття струменя технологічного газу, утвореного в цьому отворі, у стінку (4) реактора з 70-130 %, переважно 90-110 %, розрахункової глибини проникнення струменя. 11. Реактор за будь-яким з попередніх пунктів, який відрізняється тим, що прилеглі до стінки отвори (5) орієнтовано інакше, ніж віддалені від стінки отвори (6). 12. Реактор за будь-яким з попередніх пунктів, який відрізняється тим, що принаймні один з отворів (5, 6) має фурму (7), виконану з можливістю налаштування її положення. 13. Реактор за п. 12, який відрізняється тим, що налаштована фурма (7) містить направляючу тру бку (8), причому внутрішній діаметр направляючої трубки (8) у 1-10 разів, переважно у 2-7 разів, перевищує найменший діаметр фурми. 14. Реактор за п. 13, який відрізняється тим, що довжина направляючої трубки (8) дорівнює принаймні 70 % товщини розподільної основи (1). 15. Реактор за будь-яким з пунктів 13 або 14, який відрізняється тим, що направляюча трубка (8) виготовлена з вогнетривкого матеріалу. 16. Реактор за будь-яким з пунктів 13-15, який відрізняється тим, що вісь фурми нахилена відносно осі направляючої трубки (8) та/або отвору (5, 6) у розподільній основі. 17. Реактор за будь-яким з пунктів 13-16, який відрізняється тим, що направляюча трубка (8) має згин (9). 18. Реактор за будь-яким з пунктів 12-17, який відрізняється тим, що фурма (7) має в основному циліндричний або конічний отвір. 19. Реактор за будь-яким з пунктів 12-18, який відрізняється тим, що фурма (7) виготовлена з металу. 20. Реактор за будь-яким з пунктів 12-19, який відрізняється тим, що фурма (7) прикріплена до розподільної основи (1) зварним з'єднанням або за допомогою фланця. Винахід відноситься до реактора для термічної металургійної обробки, що містить розподільну основу, зокрема, фурменну розподільну основу,яка призначена для рівномірного введення технологічного газу, зокрема, запиленого твердими частками, у разі потреби для утворення псевдозрідженого шару, до технологічної камери, розташованої над розподільною основою й утвореної стінками реактора для металургійної, зокрема, термічної обробки шихти, що подають, причому розподільна основа має множину отворів. Розподільні основи служать для контрольованого введення або розподілу технологічного газу до реактора. Реактори цього типу діють, наприклад, за принципом псевдозрідженого шару, за яким потік технологічного газу підтримує матеріал таким чином, щоб він оброблявся у реакторі у псевдозрідженому шарі, причому матеріал перебуває зазвичай у вигляді частинок. Використання розподільних основ для забезпечення розподілу технологічного газу у реакторі є відомим. Основною проблемою при експлуатації реакторів цього типу є відкладення на стінках реактора або ще й у зоні самої розподільної основи. Ці відкладення можуть спричинятися через наявність зон із недостатнім псевдозрідженням, через що твердий матеріал, якщо має тенденцію до спікання, може утворювати у цих місцях тверді агломерати, що відомі також як налипання. Це з одного боку зменшує корисний об'єм реактора, а з іншого боку може призвести до негативного впливу на функції внутрішніх компонентів або навіть до повного позбавлення їх своїх функцій, як, наприклад, у випадку теплообмінних труб, теплопередача яких може суттєво зменшитися. У документі WO 98/55218 описаний пристрій для покращення потоку газу у пристрої із псевдозрідженим шаром. Однак один із недоліків цього пристрою полягає у тому, що при використанні показаної розподільної основи не можна надійно запобігти відкладенням, зокрема, у зоні стінок реактора. З огляду на відомий рівень техніки в основу винаходу поставлена задача усунути недоліки відомих технічних рішень і створити розподільну основу, яка значною мірою запобігає налипанню в усій камері реактора. Поставлена задача вирішується відповідно до відмітної частини пункту 1 формули винаходу. Налипання представляє проблему, зокрема, у зонах низької швидкості потоку у реакторі, оскільки тут відбувається лише слабке псевдозрідження, і тому створюється малий момент кількості руху для розбиття перемичок між одним твердим матеріалом й іншим твердим матеріалом. Приклади спікання часто-густо спостерігаються на стінках реактора у зоні розподільної основи. Пропонована розподільна основа відрізняється тим, що прилеглі до стінок отвори розміщені на такій відстані від стінок реактора, що відстань між їх центрами у кожному випадку якнайбільше в 1-10 разів, зокрема, у 2 рази, перевищує діаметр отвору. Вираз „прилеглі до стінок" слід розуміти як відстань при 5 близно 5-20% діаметра, виміряна від зовнішнього краю. Порівняно до відомих технічних рішень, отвори, таким чином, розміщені набагато ближче до стінок реактора. Завдяки цьому забезпечується, що достатня велика швидкість потоку, а, відтак, і адекватний потік технологічного газу, присутня й у зоні стінок реактора, і через це забезпечуються запобігання налипанню. Розміщення прилеглих до стінок отворів якомога ближче до стінок реактора запобігає утворенню шарів потоку поруч зі стінками з низькими швидкостями потоку, що у свою чергу призводило б до відкладень оброблюваного у реакторі матеріалу у вигляді частинок або у вигляді дрібних частинок. Регулюванням відстані відповідно до діаметра отвору можна відповідно впливати на умови потоку або регулювати його. Відповідно до одного спеціального варіанту здійснення пропонованої розподільної основи, відношення відстані між центральної віссю прилеглого до стінки отвору й центральною віссю розподільної основи до радіусу розподільної основи дорівнює від 0,9 до менше ніж 1. Це спеціальне конструктивне виконання уможливлює переважний наскрізний потік і, відтак, утворення псевдозрідженого шару. Відповідно до одного конкретного варіанту здійснення пропонованої розподільної основи, прилеглі до стінки отвори розташовані на лініях 15 кіл, зокрема на лініях двох кіл. Ця спеціальна форма розміщення уможливлює переважний наскрізний потік або вхід технологічного газу до реактора, зокрема, до реакторів з круглими поперечними перерізами. Це дозволяє запобігти прилеглим до стінок зонам розподільної основи, позбавленим отворів і виключити зони з тенденцією до спікання. Отвори у кожному колі можуть розміщуватися відповідно на однакових відстанях від стінки. Кутове положення отворів у кожному з кіл можна змінювати відповідно до потреби в адаптації умов потоку. Однак передбачено також й фіксувати отвори у колах таким чином, щоб отвори відповідно знаходилися на радіально направлених лініях. Крім того, передбачено використання цього розміщення отворів й для реакторів, які мають не круглий поперечний переріз, а, скажімо, багатокутний поперечний переріз. Адаптація розміщення отворів до цього поперечного перерізу також уможливлює надійне запобігання відкладенням у кутах. Відповідно до одного спеціального варіанту здійснення пропонованої розподільної основи, прилеглі до стінок отвори розміщені в 1-5 рядів, зокрема, у 2 ряди, паралельні внутрішній стінці реактора. Це конструктивне виконання використовується, зокрема, у випадку, наприклад, реакторів з багатокутними поперечними перерізами. Це пропоноване розміщення уможливлює переважне адаптування умов потоку. Відповідно до одного переважного варіанту здійснення пропонованої розподільної основи, принаймні один з прилеглих до стінки отворів розміщений врівень принаймні з однією зі стінок реактора. Прилеглі до стінок отвори розміщені таким 97352 6 чином, що напрям вісі отвору співпадає з найближчою стінкою реактора, тобто, вісь отвору є принаймні паралельною стінці. Таке розміщення у поєднанні з малою відстанню між отвором і стінкою реактора забезпечує, що стінка реактора обтікається дуже добрим потоком. У такий спосіб можна запобігти випадкам спікання. Відповідно до одного конкретного варіанту здійснення пропонованої розподільної основи, принаймні один з прилеглих до стінки отворів утворює кут ±15°, переважно, ±5°, принаймні з однією зі стінок реактора. Таке розміщення уможливлює направлення потоків відносно принаймні однієї зі стінок реактора, і випадкам спікання можна цілеспрямовано запобігти. Відповідно до одного переважного конструктивного виконання пропонованої розподільної основи, отвори принаймні частково розміщені на колах, причому отвори щонайменше двох кіл розміщені зміщеними відносно один одного у коловому напрямку, зокрема, таким чином, що отвори на колі, наступному у напрямку всередину, розміщені між отворами зовнішнього до них кола. Радіальний розподіл отворів уможливлює досягнення навіть рівномірнішого розподілу технологічного газу. Відповідно до одного можливого варіанту здійснення пропонованої розподільної основи, кількість прилеглих до стінки отворів на одиницю площі у крайовій зоні розподільної основи перевищує кількість віддалених від стінки отворів на одиницю площі у зоні, віддаленій від стінки. Більша кількість отворів у зоні стінок реактора дозволяє впливати на умови потоку таким чином, що випадкам спікання можна ефективно запобігти. Зокрема, випадкам спікання у критичних зонах реактора, таких, як, наприклад, у кутах, можна відповідно запобігти завдяки локально більшій кількості отворів, і локальні умови потоку можна покращити. Відповідно до одного можливого варіанту здійснення пропонованої розподільної основи, прилеглі до стінок отвори мають більший діаметр, переважно, діаметр, більший на 10-50%, зокрема, 20%, ніж віддалені від стінок отвори, завдяки чому у прилеглі до стінок зони може вводитися більше технологічного газу. Окрім адаптації потоку кількістю отворів, уможливлюється адаптація й діаметром, завдяки чому на умови потоку у реакторі можна справляти навіть кращий вплив. Відповідно до одного спеціального варіанту здійснення пропонованої розподільної основи, принаймні один з прилеглих до стінки отворів розміщений паралельно одній зі стінок реактора та/або відхилений на кут ±15°, переважно, ±5°, відносно перпендикуляру до розподільної основи. Отвори можуть бути відхиленими відносно перпендикуляру до розподільної основи для введення цілеспрямованого потоку, відхиленого відносно основного напрямку потоку технологічного газу. Знов-таки, це рішення забезпечує утворення цілеспрямованого потоку поруч зі стінками і, відтак, запобігає випадкам спікання. В одному спеціальному конструктивному виконанні це відхилення виконане у радіальному напрямку так, що отвори 7 можна направити у бік принаймні однієї зі стінок або від неї. Діаметр отворів, тиск газу й просторове положення струменю технологічного газу, який утворюється, коли технологічний газ виходить з отворів, можна фіксувати залежно від умов технологічного процесу. Додаткова складова потоку у поперечному напрямку дозволяє справляти вплив на потік або оптимізувати його навіть гнучкіше. Відповідно до одного переважного варіанту здійснення пропонованої розподільної основи, принаймні один з прилеглих до стінки отворів орієнтований відносно стінки реактора таким чином, що струмінь технологічного газу, утворений в цьому отворі, б'ється у стінку реактора з розрахунковою глибиною проникнення струменя. Фахівці у даній галузі розуміють глибину проникнення струменя як глибину проникнення постійного простору газу струменя, що розширяється з фурми. Це визначення Ноултона (Knowlton) й Хірсана (Hirsan) 1980 року можна взяти з низки публікацій, такої, як, наприклад, "Вплив тиску на проникнення струменя у півциліндричні псевдозріджені газом шари" („The effect of pressure on jet penetration in semicylindrical gas-fmidised beds"). Це спричиняє підвищену турбулентність, яка є переважною для металургійних процесів. Відповідно до одного альтернативного варіанту здійснення пропонованої розподільної основи, принаймні один з прилеглих до стінки отворів орієнтований відносно стінки реактора таким чином, що струмінь технологічного газу, утворений в цьому отворі, б'ється у стінку реактора з 70-130%, переважно, 90-110%, розрахункової глибини проникнення струменя. Результати експлуатаційних випробувань показали, що при цьому конкретному керуванні технологічним процесом досягається оптимальний робочий стан. Відповідно до одного відповідного варіанту здійснення пропонованої розподільної основи, прилеглі до стінки отвори орієнтовані інакше, ніж отвори, віддалені від стінки. За рахунок різної орієнтації отворів, прилеглих до стінки, й отворів, віддалених від стінки, можна цілеспрямовано впливати на вплив стінок реактора на умови потоку, що виникають. Зокрема, це уможливлює завдання спеціальних умов потоку таким чином, що згодом, якщо траплятимуться випадки спікання, реактори адаптованою розподільною основою можна буде удосконалити або оптимізувати. Одне можливе розміщення отворів могло б забезпечувати орієнтацію у бік стінок реактора для отворів, прилеглих до стінки, а фурми, віддалені від стінки можна було б орієнтувати таким чином, щоб вони були перпендикулярні розподільній основі. Відповідно до одного переважного конструктивного виконання пропонованої розподільної основи, принаймні один з отворів має фурму, яка може настроюватися у своєму положенні. Установка фурми дозволяє задавати умови потоку в отворі навіть більш цілеспрямовано. Утворення фурми уможливлює фіксування потоку у фурмі і, відтак, струменя, утвореного у фурмі, незалежно від самої розподільної основи. Крім того, фурма може виготовлятися з матеріалу, іншого, ніж розподіль 97352 8 на основа, і менш коштовною й адаптованою до технологічного процесу. Шляхом завдання положення фурми, тобто, положення вісі фурми відносно розподільної основи, умови потоку можна задавати цілеспрямованим чином, при цьому потік на стінках реактора можна фіксувати навіть більш цілеспрямованим чином, і випадкам спікання у зоні фурми і направляючої трубки можна запобігти. Відповідно до одного спеціального варіанту здійснення пропонованої розподільної основи, фурма, яка може настроюватися у своєму положенні, містить направляючу трубку, причому внутрішній діаметр направляючої трубки у 1-10 разів, переважно, 2-7 разів, перевищує найменший діаметр фурми. Направляюча трубка стабілізує потік, що наближається до фурми, і, відтак, забезпечує додаткове покращення. За рахунок великого діаметра направляючої трубки у порівнянні до фурми можна забезпечити дуже добрий потік на підході до фурми й непорушений потік у ній. У випадку товстих розподільних основ, використання направляючої трубки дозволяє обмежити зону з великими швидкостями відносно малою зоною з використанням короткої фурми. У такий спосіб можна запобігти випадкам спікання. При технічному обслуговуванні розподільної основи, такому, як, наприклад, заміна фурми, ця операція виконується не безпосередньо на розподільній основі, а на направляючій трубці, завдяки чому для розподільної основи можна досягти тривалішого терміну служби. Відповідно до одного альтернативного спеціального варіанту здійснення пропонованої розподільної основи, довжина направляючої трубки дорівнює принаймні 70% товщини розподільної основи. Довжина направляючої трубки може адаптуватися до конструктивних умов, таких, як, наприклад, конструкція розподільної основи, і, можливо, її опорна конструкція, таким чином, щоб можна було задавати необхідні умови потоку. Відповідно до одного переважного варіанту здійснення пропонованої розподільної основи, направляюча трубка виготовлена з вогнетривкого матеріалу, завдяки чому можна досягти тривалих термінів служби навіть у разі технологічних процесів з великим тепловим навантаженням. Відповідно до одного спеціального варіанту здійснення пропонованої розподільної основи, вісь фурми розміщена таким чином, що є відхиленою відносно вісі направляючої трубки та/або отвору у розподільній основі. Таке розміщення уможливлює, наприклад, прямий потік технологічного газу до направляючої трубки. Відхилення вісі фурми відносно вісі направляючої втулки дозволяє переважно адаптувати потоки у відповідних фурмах і, відтак, положення струменів технологічного газу. У такий спосіб можна задавати будь-які форми потоку. Відповідно до одного альтернативного спеціального варіанту здійснення пропонованої розподільної основи, направляюча трубка має згин. Така конструкція уможливлює вставляння фурми у першу пряму частину направляючої трубки, причому вісь подальшої прямої частини зазвичай перпендикулярна розподільній основі. Знов-таки, ця міра 9 уможливлює переважне завдання просторового положення фурми. Відповідно до одного переважного конструктивного виконання пропонованої розподільної основи, фурма має практично циліндричний або конічний отвір. Обидві форми відрізняються простотою і, відтак, є сприятливими для виготовлення. Крім того, ці основні форми уможливлюють адаптацію до технологічних умов у технологічній камері, завдяки чому струмені технологічного газу можна настроювати відповідно до їх форм і турбулентності і, відтак, відповідно до глибини проникнення струменя. Відповідно до одного спеціального варіанту здійснення пропонованої розподільної основи, фурма виготовлена з металу. Встановлено, що фурми, виготовлені з металу, мають низьку собівартість, є механічно стійкими і виявилися успішними при експлуатаційних випробуваннях. Крім того, вони легко піддаються механічній обробці. Відповідно до ще одного спеціального варіанту здійснення пропонованої розподільної основи, фурма прикріпляється до розподільної основи або направляючої трубки зварним з'єднанням або за допомогою фланця. Ці прості способи установки дозволяють оснащати розподільну основу фурмами з малими витратами і полегшити операції з технологічного обслуговування й ремонту. Далі винахід описується докладніше із посиланнями на додані фігури, причому ці фігури лише представляють конструктивні виконання пропонованої розподільної основи і не встановлюють будь-якого роду обмеження цими конструктивними виконаннями. Фіг. 1 Схематично зображує пропоновану розподільну основу у виді зверху. Фіг. 2 Ілюструє пропоновану розподільну основу, оснащену фурмами, у виді збоку у реакторі. Фіг. 3 Ілюструє пропоновану розподільну основу, оснащену фурмами і направляючими трубками, у виді збоку у реакторі. Фіг. 4 Ілюструє розміщення розподільної основи у реакторі. Фіг. 5 Ілюструє пропоновану розподільну основу у спеціальному конструктивному виконанні. На фіг. 1 розподільна основа представлена у виді зверху. Отвори 5, 6 і встановлені фурми і направляючі трубки у розподільній основі схематично показані малими кружками. Реактор має круглу форму. Прилеглі до стінки отвори 5 у цьому випа 97352 10 дку розміщені на лінії кола 11 таким чином, що усі прилеглі до стінки отвори 5 знаходяться на однаковій відстані від стінки реактора. Прилеглі до стінки отвори можуть також розміщатися на більш, ніж одному колі 11, причому ці кола відповідно розміщені концентрично відносно центра реактора. Віддалені від стінки отвори 6 можуть розміщуватися як із різним малюнком, так і з різною кількістю на одиницю площі частини розподільної основи, віддаленої від стінки. Для того щоб оптимізувати потік, розміщення усіх отворів може адаптуватися до реактора або технологічного процесу. Крім того, на фіг. 1 показано геометричну орієнтацію прилеглої до стінки циліндричної фурми 7; напрямок X представляє радіальну лінію. Кут відхилення фурми можна адаптувати відповідно до вимог. Фіг. 2 ілюструє пропоновану розподільну основу, розміщену у реакторі, у виді збоку у перерізі. Реактор представлений своїми стінками 4. Над розподільною основою, у якій показані фурми, у технологічній камері 3 знаходиться псевдозріджений шар 2. Конструктивне виконання розподільної основи 1 відповідно до винаходу забезпечує можливість запобігання відкладенням на розподільній основі 1 і стінках 4 реактора. Фурми 7 можуть вставлятися таким чином, щоб вони були відхиленими відносно їх осей або паралелі до перпендикуляру до розподільної основи 1. Пропоноване розміщення прилеглих до стінки фурм є переважним, хоча вони можуть бути і направленими у бік стінки 4 реактора, що на фіг. 2 детальніше не показано. На фіг. 3 показані фурми 7 з направляючими трубками 8 у розподільній основі 1. Як конкретний варіант здійснення, направляюча трубка показана зі згином 9, що дозволяє відповідно адаптувати потік, що підходить до фурми 7, і напрямок струменя технологічного газу. На фіг. 4 розподільна основа 1 з отворами розміщена у реакторі 10. Стінки 4 реактора над розподільною основою виконані похилими відносно останньої. Фіг. 5 ілюструє спеціальне конструктивне виконання розподільної основи 1, у якому прилеглі до стінки отвори 5 розміщені рядами. У цьому випадку прилеглі до стінки отвори 5 розміщені у зоні з радіусом, більшим за X і меншим за внутрішній радіус R реактора від центральної вісі С. 11 97352 12 13 97352 14 15 Комп’ютерна верстка Л. Литвиненко 97352 Підписне 16 Тираж 23 прим. Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюReactor for heat metallurgical treatment of charge

Автори англійськоюHauzenberger Franz, Zehetbauer Karl, Lee Jun Hyuk, Shin Myoung Kyun, Namkung Won, Cho Minyoung, Jeong Sun-Kwang, Choi Nag Joon, Kim Hang Goo

Назва патенту російськоюРеактор для термической металлургической обработки шихты

Автори російськоюХаузенбергер Франц, Цеетбауер Карл, Ли Джун Хюк, Шин Миоунг Киун, Намкунг Вон, Чо Миньянг, Чен Сун-Квон, Чой Наг Джун, Ким Хан Гу

МПК / Мітки

МПК: B01J 8/24, F27D 5/00, C21B 13/14, F27D 7/00, F27B 15/10, C21B 13/02, B01J 8/44

Мітки: металургійної, шихти, реактор, термічної, обробки

Код посилання

<a href="https://ua.patents.su/8-97352-reaktor-dlya-termichno-metalurgijjno-obrobki-shikhti.html" target="_blank" rel="follow" title="База патентів України">Реактор для термічної металургійної обробки шихти</a>

Попередній патент: Похідна кумарину, що має протипухлинну активність

Наступний патент: a-галактозидаза з трансгалактозуючою активністю

Випадковий патент: Спосіб утилізації вуглекислого газу з отриманням мінеральних добрив