Прокатний пристрій

Номер патенту: 98266

Опубліковано: 25.04.2012

Автори: Цизер Бернд, Діль Крістіан, Лінднер Флоріан, Кляйн Ахім

Формула / Реферат

1. Прокатний пристрій (1) щонайменше з одним верхнім і одним нижнім валками (2, 3), встановленими в загальній прокатній кліті (8) з можливістю регулювання висоти зазору між валками за допомогою вертикально переміщуваних одна відносно одної опор валків і підтримуваними відповідними опорними валками (4, 5), а також з щонайменше одним пристроєм аксіального переміщення одного з валків (2, 3) і щонайменше одним пристроєм для вигину верхнього валка (3), що містить згинальний циліндр (16), який відрізняється тим, що пристрій для вигину містить на обох кінцях верхнього валка (3) відповідні траверси (12) і згинальні важелі (13), причому валок (3) для регулювання висоти зазору між валками (2, 3) направляється згинальними важелями (13).

2. Прокатний пристрій (1) за п. 1, який відрізняється тим, що згинальні важелі (13) встановлені у виїмках або в станині прокатної кліті (8).

3. Прокатний пристрій (1) за п. 2, який відрізняється тим, що згинальні важелі (13) направляються в напрямних планках (11), пригвинчених до прокатної кліті.

4. Прокатний пристрій (1) за п. 2 або п. 3, який відрізняється тим, що згинальні важелі (13) направляються в середній зоні прокатних клітей або перекладин станин прокатної кліті або охоплюють їх.

5. Прокатний пристрій (1) за будь-яким із пп. 1-4, який відрізняється тим, що верхній опорний валок (5) утримується своїми кінцями у відповідній подушці (10) опорного валка.

6. Прокатний пристрій (1) за будь-яким із пп. 1-5, який відрізняється тим, що згинальний циліндр (16) встановлюється, відповідно, вертикально до балансирних важелів (15) верхнього опорного валка (5).

7. Прокатний пристрій (1) за п. 6, який відрізняється тим, що згинальні циліндри (16) впливають на траверси (12), які направляються до верхнього опорного валка (5) балансирними важелями (15), а також по напрямних планках (11).

8. Прокатний пристрій (1) за будь-яким із пп. 1-7, який відрізняється тим, що згинальні важелі (13) з'єднані з траверсами або балансирними важелями (15) з можливістю рознімання.

9. Прокатний пристрій (1) за будь-яким із пп. 1-8, який відрізняється тим, що робочі валки (2, 3) встановлені у відповідних подушках (19, 20) робочих валків, при цьому верхні подушки (20) робочих валків піддаються вертикальному силовому впливу за допомогою відповідних згинальних важелів (13).

10. Прокатний пристрій (1) за будь-яким із пп. 1-9, який відрізняється тим, що згинальні циліндри (16), які належать до верхнього робочого валка (3), встановлені в нижніх потовщеннях (14) згинальних важелів (13).

11. Прокатний пристрій (1) за будь-яким із пп. 1-10, який відрізняється тим, що згинальні або балансирні циліндри (17), які належать до подушок (19) нижнього робочого валка (2), встановлені в стаціонарних блоках вертикально.

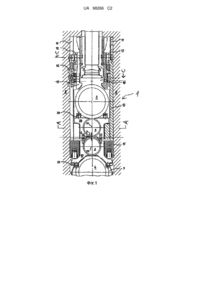

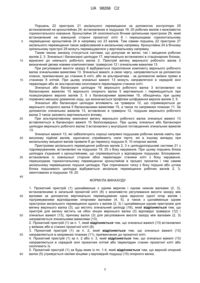

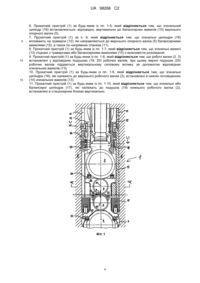

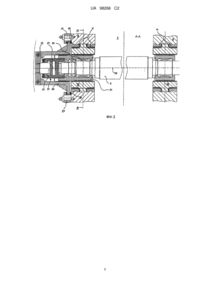

Текст

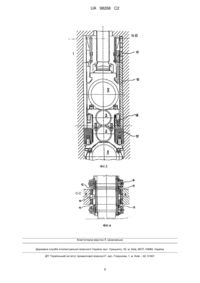

Реферат: Прокатний пристрій (1) щонайменше з одним верхнім і одним нижнім валками (2, 3), встановленими в загальній прокатній кліті (8), які утримуються для встановлення різної висоти зазору між валками у вертикально переміщуваних одна відносно одної опорах і підтримуються відповідними опорними валками (4, 5), щонайменше з одним пристроєм аксіального переміщення одного з валків (2, 3) і щонайменше з одним пристроєм для вигину верхнього валка (3), що містить згинальний циліндр (16). Пристрій для вигину містить на обох кінцях верхнього валка (3) відповідну траверсу (12) і згинальні важелі (13), причому валок (3) для регулювання висоти зазору між валками (2, 3) направляється згинальними важелями (13). UA 98266 C2 (12) UA 98266 C2 UA 98266 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід стосується прокатного пристрою щонайменше з одним верхнім і одним нижнім валками, встановленими в загальній прокатній кліті, які утримуються для встановлення різної висоти зазору між ними у вертикально переміщуваних одна відносно одної опорах і підтримуються відповідними опорними валками щонайменше з одним пристроєм аксіального переміщення одного з валків і щонайменше з одним пристроєм для вигину верхнього валка, який містить згинальний циліндр. Такі прокатні пристрої можуть містити вище і нижче зазору між валками, зокрема, декілька підтримуючих один одного валків, зокрема, наприклад, один робочий валок, який безпосередньо вступає в контакт з прокатуваним матеріалом і зі своєї сторони, що котиться на звичайно більшому опорному валку або проміжному валку, в свою чергу прилеглому до опорного валка. При цьому робочі і/або опорні, і/або проміжні валки можуть аксіально переміщуватися відносно один одного. Тим самим при створенні контуру бочок щонайменше двох валків можна здійснювати цілеспрямований вплив на форму прокатуваного матеріалу через зазор між валками. При цьому висота зазору між валками повинна бути регульованою, що вимагає можливості вертикального переміщення в кліті. Зокрема, у разі пристрою для вигину робочих валків, передбаченого в доповнення до аксіального пристрою вигину, це регулювання важко забезпечити навіть при великому підйомі валка, тобто, при великій висоті зазору між валками. Це пов'язано з тим, що блокуючі елементи, вбудовані в пристрій вигину, який повинен протидіяти розгинанню валків, що обмежують осередок прокатуваним матеріалом, так само, як і напрямні елементи для пристрою аксіального переміщення і опори для валків, повинні переміщуватися і регулюватися в бічних перекладинах кліті. З ЕР 1436104 В1 відомий прокатний пристрій щонайменше з одним пристроєм аксіального переміщення, в якому забезпечується встановлення великого підйому валка для прокатки товстих блоків або слябів. У відомому рішенні пристрій аксіального переміщення вбудований в монтажні елементи, що приймають в себе опори для робочого валка, так що більше немає необхідності у виконанні пристрою аксіального переміщення з можливістю незалежного вертикального переміщення. Аксіальне переміщення робочих валків реалізовується за допомогою коаксіально встановленого на подушці робочого валка пристрою переміщення, який при заміні робочого валка висувається з кліті з комплектом валків. При так званому "консольному" згинанні робочого валка верхні подушки робочих валків за допомогою згинальних або балансирних циліндрів впираються в U-подібні виїмки верхніх подушок опорних валків. При цьому згинальні циліндри можуть бути встановлені в подушках робочих валків або в порядку альтернативи в подушках опорних валків. В умовах консольного встановлення верхнього робочого валка можливий дуже великий підйом валка. Це зробило б можливою прокатку в такій прокатній кліті високих блоків. Пристрої переміщення і згинання робочого валка при заміні комплектів валків висуваються з прокатної кліті і можуть обслуговуватися за межами прокатної кліті. Завдяки цьому у споживача ліквідуються простої установки для обслуговування цих пристроїв. Під час аксіального переміщення робочого валка комплект верхнього робочого валка за допомогою згинальних циліндрів під дією балансувального тиску переміщується у верхніх подушках опорних валків. Сили тертя, які виникають при цьому, утворюють перекидні моменти, які можуть викликати перекіс подушок опорних валків. Тому при ударному впливі зусилля прокатки на кліть, так званому поштовху на початку прокатки, услід за переміщенням робочого валка не можна виключити, що в опорі опорного валка у разі підшипників рідинного тертя справа дійде до великого навантаження між втулками підшипника і цапфи, а у разі підшипників кочення велике навантаження припаде на окремі ряди підшипників. Однак за допомогою відомих пристроїв аксіального переміщення і згинання робочого валка, що виключають вищезгаданий недолік, вдається реалізувати підйом валка, тобто, зазор між валками для проходження прокатуваного матеріалу, лише приблизно до 550 мм. Задача винаходу полягає в створенні прокатного пристрою з пристроєм аксіального переміщення і вигину робочого валка, за допомогою якого реалізовувався б і дуже великий підйом валка. У прокатному пристрої вищезгаданого типу ця задача вирішується за рахунок того, що пристрій для вигину містить на обох кінцях валка відповідні траверси і згинальні важелі, причому валок для регулювання висоти зазору між валками направляється згинальними важелями. Завдяки цьому вплив контуру зазору між валками за рахунок аксіального переміщення валка реалізовується навіть у разі товстолистової кліті з типовими підйомами валка приблизно до 1100 мм. 1 UA 98266 C2 5 10 15 20 25 30 35 40 45 50 55 60 Переважні вдосконалені варіанти винаходу витікають із залежних пунктів формули винаходу. Переважним чином передбачено, щоб згинальні важелі були встановлені у виїмках або в станині прокатної кліті. Можна також передбачити, щоб згинальні важелі направлялись в напрямних планках, пригвинчених до прокатної кліті. Згинальні важелі, переважно, направляються в середній зоні прокатних клітей або перекладин станин прокатної кліті або охоплюють їх. Переважно також, щоб верхній опорний валок утримувався своїми кінцями у відповідній подушці опорного валка. Інша міра згідно з винаходом полягає в тому, щоб згинальний циліндр встановлювався, відповідно, вертикально балансним важелям верхнього опорного валка. У порядку удосконалення винаходу згинальні циліндри впливають на траверси, що спрямовуються до верхнього опорного валка балансирними важелями, а також по напрямних планках. Переважно, згинальні важелі з'єднуються з траверсами або балансирними важелями з можливістю рознімання, наприклад, вставляються в них. Переважним є варіант виконання винаходу, згідно з яким робочі валки встановлені у відповідних подушках робочих валків, а верхні подушки робочих валків піддаються вертикальному силовому впливу за допомогою відповідних згинальних важелів. Додатково можна передбачити, щоб згинальні циліндри, які належать до верхнього робочого валка, були встановлені в нижніх потовщеннях згинальних важелів. Крім того, можна передбачити, щоб згинальні або балансирні циліндри, які належать до подушок нижнього робочого валка, були встановлені в стаціонарних блоках вертикально. Засоби аксіального переміщення, переважно, виконані у вигляді циліндропоршневого блока. Елемент керування засобами аксіального переміщення, переважно, виконаний у вигляді поршня, причому поршень одним з своїх аксіальних кінців закріплений на кронштейні, встановленому на прокатній кліті в напрямній, зокрема, в напрямній ковзання, з можливістю поступального руху. Нижче винахід більш детально пояснюється на прикладі виконання. Фіг. 1 зображує переріз пристрою для прокатки з відповідними парами робочих і опорних валків, фіг. 2 - переріз верхнього робочого валка за фіг. 1 по лінії А-А, фіг. 3 - переріз пристрою для прокатки по лінії В-В за фіг. 2, і фіг. 4 - додатковий переріз по лінії С-С за фіг. 1. Пристрій для прокатки, загалом позначений позицією 1 (фіг. 1, 2), виконаний у вигляді так званої чотиривалкової кліті і містить два робочих валки 2, 3 і два опорних валки 4, 5. Можлива також інша кількість валків, наприклад, шестивалкове виконання кліті з додатковими проміжними валками, що встановлюються між робочими валками 2, 3 і опорними валками 4, 5. Між робочими валками 2, 3 і опорними валками 4, 5 сформований зазор 6 для прокатуваного матеріалу. Висота 7 зазору 6, так званий, підйом валка, регулюється. Валки 2, 3, 4, 5 встановлюються в прокатній кліті 8 (фіг. 1, 2, 4). Прокатна кліть 8 містить подушки 9, 10 опорних валків, які несуть нижній або верхній робочі валки 4, 5. По напрямних планках 11, також що входять в прокатну кліть 8, прямують траверси 12. Для регулювання висоти вогнища 6 деформації за допомогою згинальних важелів 13 переміщується комплект верхнього робочого валка. Нижні кінці згинальних важелів 13 мають потовщення 14 (фіг. 3). Траверси 12 направляються балансирними важелями 15; на них для вигину верхнього робочого валка 3 діють згинальні циліндри 16. Відповідним чином нижній робочий валок 2 згинається згинальним циліндром 17. Альтернативний засіб для вигину верхнього робочого валка 3 позначений позицією 18. Згинальні циліндри 16, 17, відповідно альтернативний засіб 18, впливають на зовнішні крайові зони робочих валків 2, 3 і тим самим утворюють в крайовій зоні валків 2, 3 вертикальне зусилля, направлене назовні від зазору 6 відповідно до зусилля від прокатуваного матеріалу, яке діє в середній зоні, з. тим, щоб перешкодити розгинанню робочих валків 2, 3 під дією прокатуваного матеріалу. Нарівні з так званим позитивним вигином робочих валків за допомогою згинальних засобів 16, 17, а також альтернативного засобу 18, для збільшення діапазону регулювання при впливі на профіль може бути також реалізований так званий негативний вигин робочих валків за допомогою додаткових циліндропоршневих систем 30, 31 (див. фіг. 1). Між подушками 9, 10 опорних валків встановлені подушки 19, 20 робочих валків, всередині яких за допомогою підшипників встановлені робочі валки 2, 3. Пристрої 21 аксіального переміщення встановлені у зовнішніх крайових зонах робочих валків 2, 3. 2 UA 98266 C2 5 10 15 20 25 30 35 Поршень 22 пристрою 21 аксіального переміщення за допомогою контропори 25 встановлений на кронштейнах 24, встановлених в подушках 19, 20 робочих валків з можливістю горизонтального ковзання. Кронштейни 24 охоплюються бічним кріпильним пристроєм 29, який встановлений на зовнішній стороні прокатної кліті 8 і перешкоджає горизонтальному переміщенню кронштейнів 24 в напрямку осі 23 валків. Тим самим поршень 22 пристрою 21 аксіального переміщення також зафіксований в аксіальному напрямку. Кронштейни 24 в бічному кріпильному пристрої 29 можуть переміщуватися у вертикальному напрямку. Таким чином, винахід стосується системи, що допускає як вигин, так і зміщення робочих валків 2, 3. Згинальні і балансирні циліндри 17, вертикально встановлені в стаціонарних блоках, віднесені до нижнього робочого валка 2. Пристрій вигину верхнього робочого валка 3 визначений двома новими компонентами: траверсою 12 і згинальним важелем 13. При регулюванні висоти зазору 6 відбувається підхоплення комплекту верхнього робочого валка згинальними важелями 13. Згинальні важелі, в свою чергу, направляються за допомогою планок, пригвинчених до станини 8 кліті, або як альтернатива - за допомогою виїмок прямо в станинах 8 клітей. При цьому згинальні важелі 13 можуть направлятися в середній зоні перекладин або як альтернатива охоплювати перекладини станини кліті. Згинальні або балансирні циліндри 16 верхнього робочого валка 3 встановлені на балансирних важелях 15 верхнього опорного валка 5 вертикально і переміщуються при позиціонуванні верхніх валків 3, 5 з балансирними важелями 15, обходячись при цьому порівняно меншою довжиною ходу, що визначається профілем шліфування верхніх валків 3, 5. Згинальні або балансирні циліндри впливають на траверси 12, що спрямовуються до верхнього опорного валка 5 балансирними важелями 15, а також по напрямних планках 11. За допомогою згинальних важелів 13, вставлених в траверси 12, подушки верхнього робочого валка 3 також зазнають вертикального впливу. При альтернативному виконанні вигину верхнього робочого валка згинальні важелі 13 вставляються в балансирні важелі 15 безпосередньо. При цьому згинальні або балансирні циліндри верхнього робочого валка 3 встановлені у внутрішніх потовщеннях згинальних важелів 13. Згинальні важелі 13, які забезпечують хороші напрямні подушкам робочих валків навіть при високому підйомі валків, одночасно сприймають сили тертя, які в іншому випадку при аксіальному зміщенні валків привели б до перекосу подушок 9, 10 опорних валків. Пристроями аксіального переміщення робочих валків 2, 3 є циліндропоршневі системи 21 з гідрокеруванням, встановлені на подушках 19, 20 з боку керування. При цьому поршень блока циліндра з'єднаний з кронштейнами, що спрямовуються у відповідних подушках. Блокування, встановлене із зовнішньої сторони обох перекладин станини кліті з боку керування, перешкоджає горизонтальному переміщенню кронштейнів в процесі прокатки і тим самим аксіальному переміщенню поршня циліндра. При спричиненні тиску з боку поршня або штока блока поршневого циліндра відбувається аксіальне переміщення робочих валків 2, 3, змонтованих в подушках 19, 20. 40 ФОРМУЛА ВИНАХОДУ 45 50 55 60 1. Прокатний пристрій (1) щонайменше з одним верхнім і одним нижнім валками (2, 3), встановленими в загальній прокатній кліті (8) з можливістю регулювання висоти зазору між валками за допомогою вертикально переміщуваних одна відносно одної опор валків і підтримуваними відповідними опорними валками (4, 5), а також з щонайменше одним пристроєм аксіального переміщення одного з валків (2, 3) і щонайменше одним пристроєм для вигину верхнього валка (3), що містить згинальний циліндр (16), який відрізняється тим, що пристрій для вигину містить на обох кінцях верхнього валка (3) відповідні траверси (12) і згинальні важелі (13), причому валок (3) для регулювання висоти зазору між валками (2, 3) направляється згинальними важелями (13). 2. Прокатний пристрій (1) за п. 1, який відрізняється тим, що згинальні важелі (13) встановлені у виїмках або в станині прокатної кліті (8). 3. Прокатний пристрій (1) за п. 2, який відрізняється тим, що згинальні важелі (13) направляються в напрямних планках (11), пригвинчених до прокатної кліті. 4. Прокатний пристрій (1) за п. 2 або п. 3, який відрізняється тим, що згинальні важелі (13) направляються в середній зоні прокатних клітей або перекладин станин прокатної кліті або охоплюють їх. 5. Прокатний пристрій (1) за будь-яким із пп. 1-4, який відрізняється тим, що верхній опорний валок (5) утримується своїми кінцями у відповідній подушці (10) опорного валка. 3 UA 98266 C2 5 10 15 6. Прокатний пристрій (1) за будь-яким із пп. 1-5, який відрізняється тим, що згинальний циліндр (16) встановлюється, відповідно, вертикально до балансирних важелів (15) верхнього опорного валка (5). 7. Прокатний пристрій (1) за п. 6, який відрізняється тим, що згинальні циліндри (16) впливають на траверси (12), які направляються до верхнього опорного валка (5) балансирними важелями (15), а також по напрямних планках (11). 8. Прокатний пристрій (1) за будь-яким із пп. 1-7, який відрізняється тим, що згинальні важелі (13) з'єднані з траверсами або балансирними важелями (15) з можливістю рознімання. 9. Прокатний пристрій (1) за будь-яким із пп. 1-8, який відрізняється тим, що робочі валки (2, 3) встановлені у відповідних подушках (19, 20) робочих валків, при цьому верхні подушки (20) робочих валків піддаються вертикальному силовому впливу за допомогою відповідних згинальних важелів (13). 10. Прокатний пристрій (1) за будь-яким із пп. 1-9, який відрізняється тим, що згинальні циліндри (16), які належать до верхнього робочого валка (3), встановлені в нижніх потовщеннях (14) згинальних важелів (13). 11. Прокатний пристрій (1) за будь-яким із пп. 1-10, який відрізняється тим, що згинальні або балансирні циліндри (17), які належать до подушок (19) нижнього робочого валка (2), встановлені в стаціонарних блоках вертикально. 4 UA 98266 C2 5 UA 98266 C2 Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Назва патенту англійськоюRolling apparatus

Автори англійськоюDiehl, Christian, Klein, Achim, Zieser, Bernd, Lindner, Florian

Назва патенту російськоюПрокатное устройство

Автори російськоюДиль Кристиан, Кляйн Ахим, Цизер Бернд, Линднер Флориан

МПК / Мітки

МПК: B21B 29/00, B21B 31/32, B21B 37/62

Код посилання

<a href="https://ua.patents.su/8-98266-prokatnijj-pristrijj.html" target="_blank" rel="follow" title="База патентів України">Прокатний пристрій</a>

Попередній патент: Спосіб підвищення ефективності хіміотерапії резистентних до хіміотерапії злоякісних пухлин

Наступний патент: Система резервного електропостачання на базі паливних елементів

Випадковий патент: Спосіб визначення вологості піщано-глинистих ґрунтів у зоні аерації на основі нейтрон-нейтронного каротажу