Спосіб охолодження та змащування валків при гарячій прокатці

Номер патенту: 103695

Опубліковано: 11.11.2013

Автори: Должанський Анатолій Михайлович, Полякова Наталія Володимирівна, Бондаренко Оксана Анатоліївна

Формула / Реферат

Спосіб охолодження та змащування валків при гарячій прокатці, що включає попереднє формування мастильно-охолоджувальної суміші з використанням мастильної речовини в потоці її носія, який поступово рухається та обертається навколо своєї осі, шляхом тангенціальної ін'єкції складових суміші проти поступальної та обертальної складових руху носія, та нанесення суміші розпиленим струменем на валки, переважно, на вході металу в осередок деформації, який відрізняється тим, що як носій мастильно-охолоджувальної суміші використовують газоподібну субстанцію (газ або суміш газів) при температурі -10…-20 °C та надлишковому тиску в ньому 30…50 кПа з почерговим уведенням до його потоку розпиленої води у співвідношенні з носієм 1:(0,05…0,15) за масою та розпиленої мастильної речовини при її співвідношенні з водою 1:(2…5) за масою, та забезпечують час транспортування мастильно-охолоджувальної суміші 1…5 с поза контактом з оточуючою атмосферою та 0,05…0,2 с до поверхні валків з таким контактом.

Текст

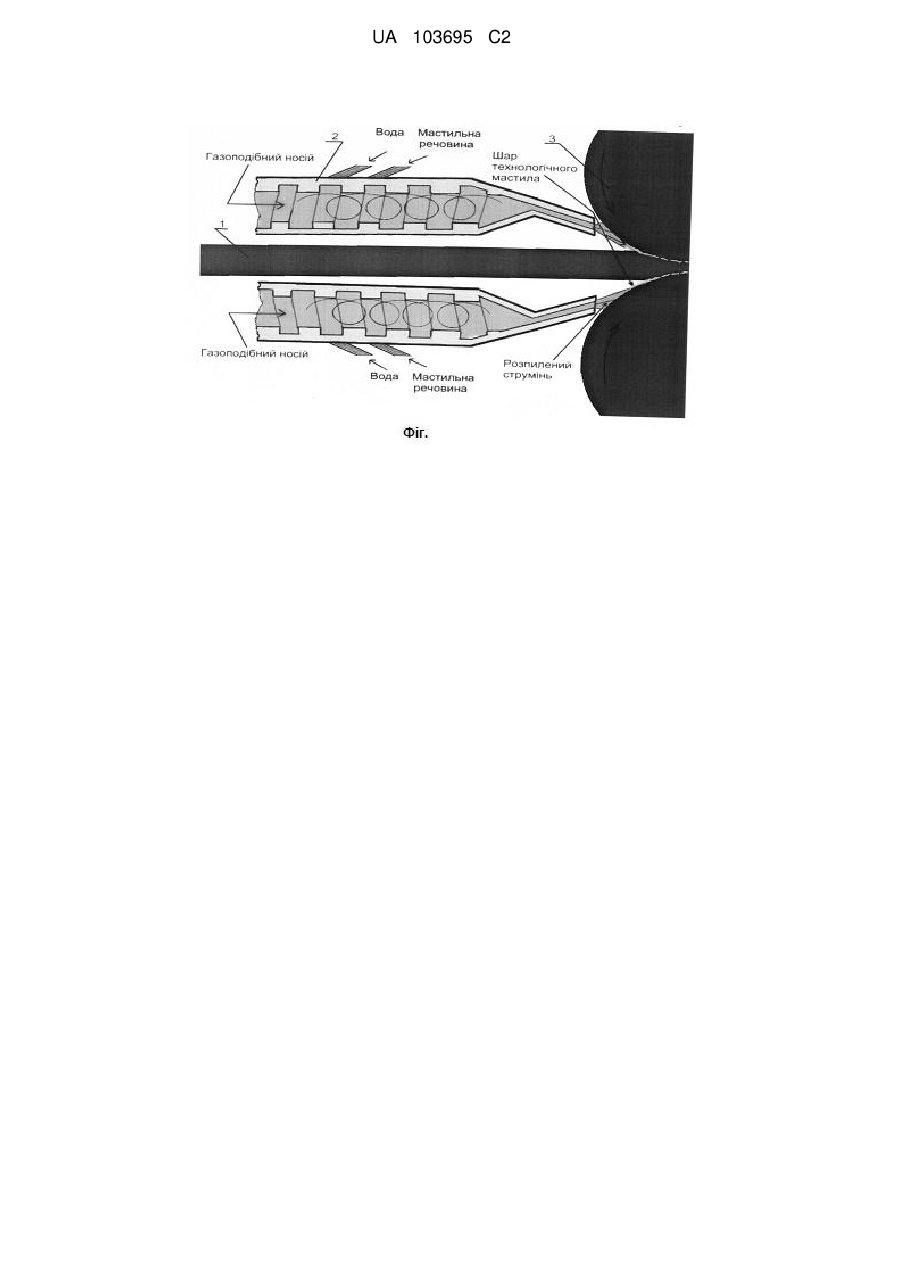

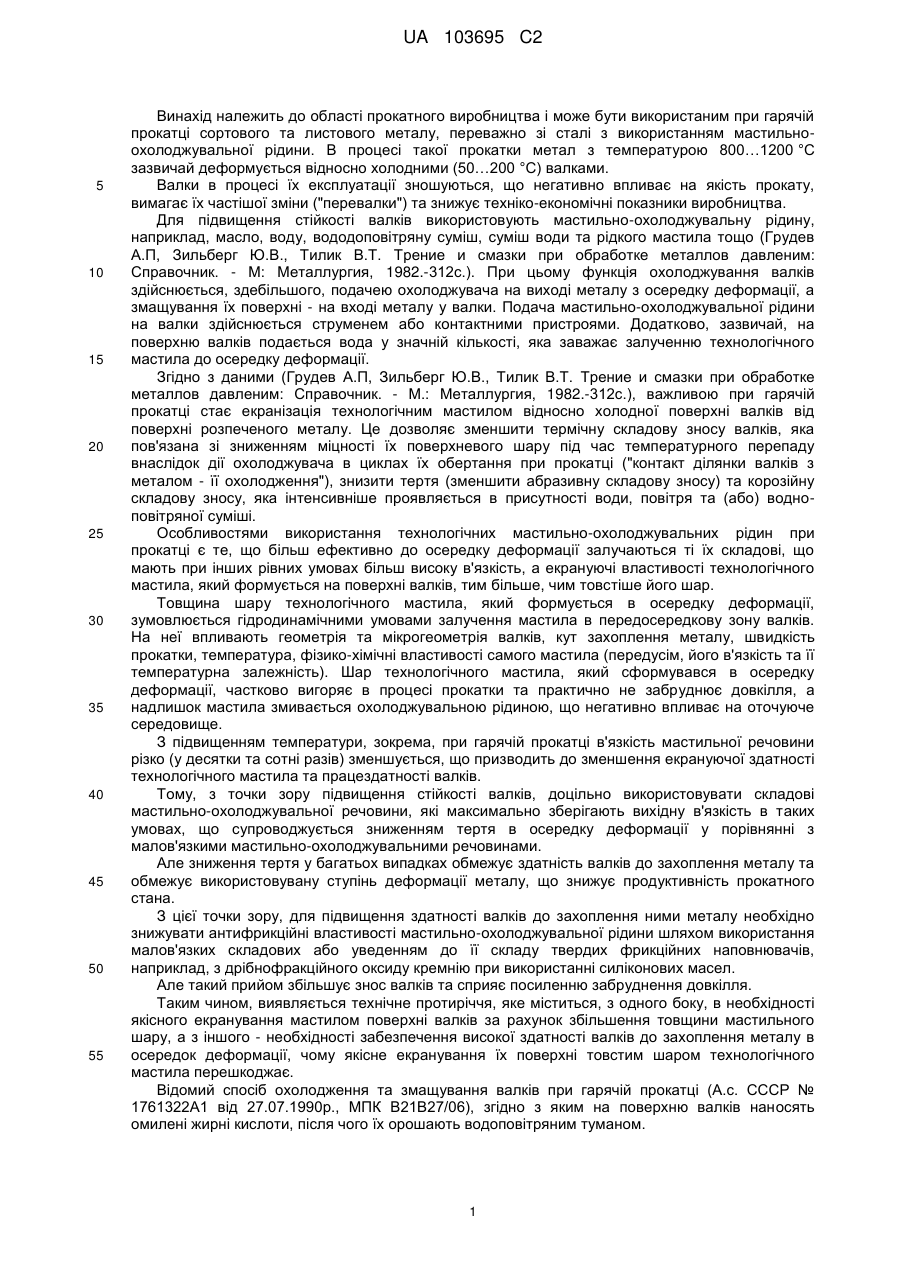

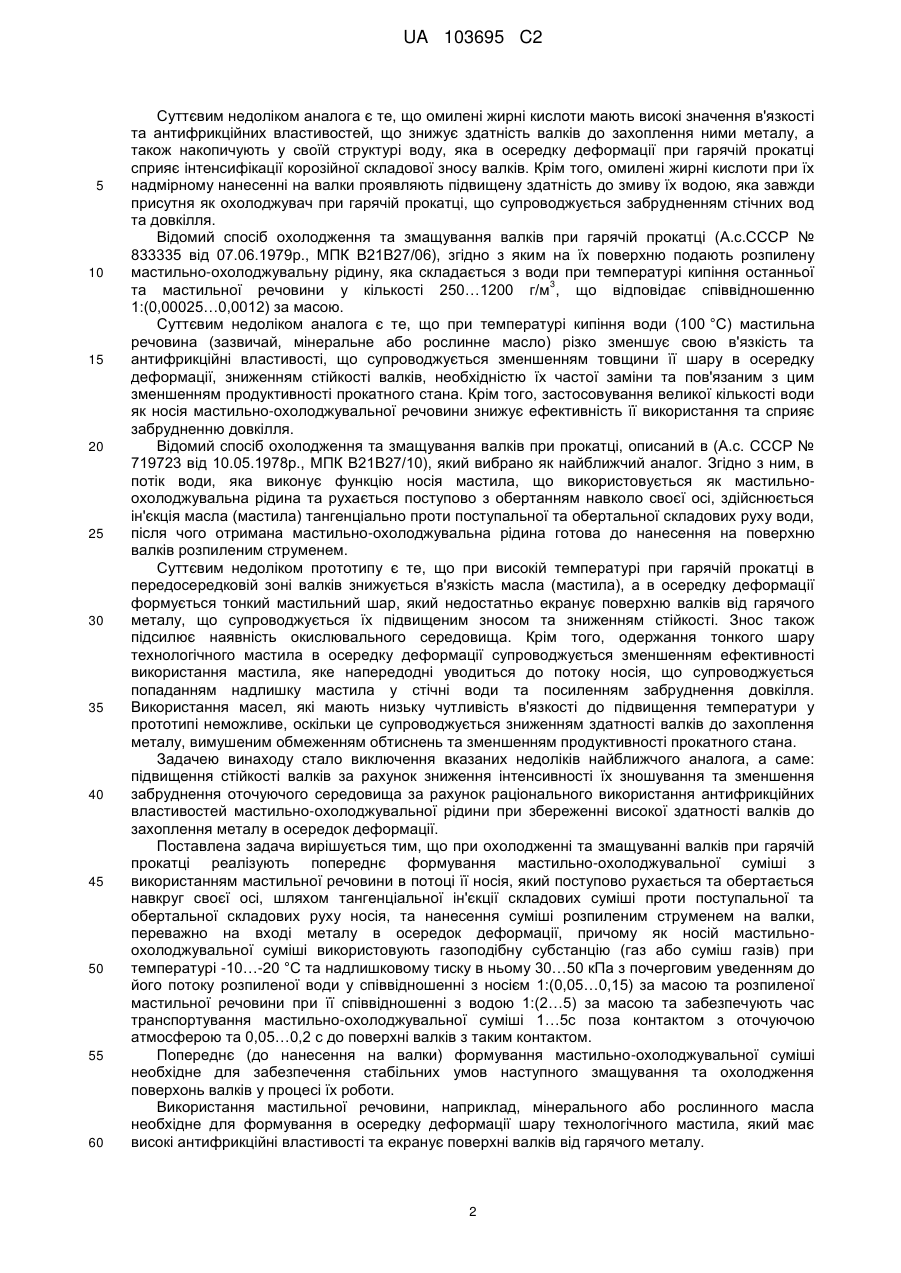

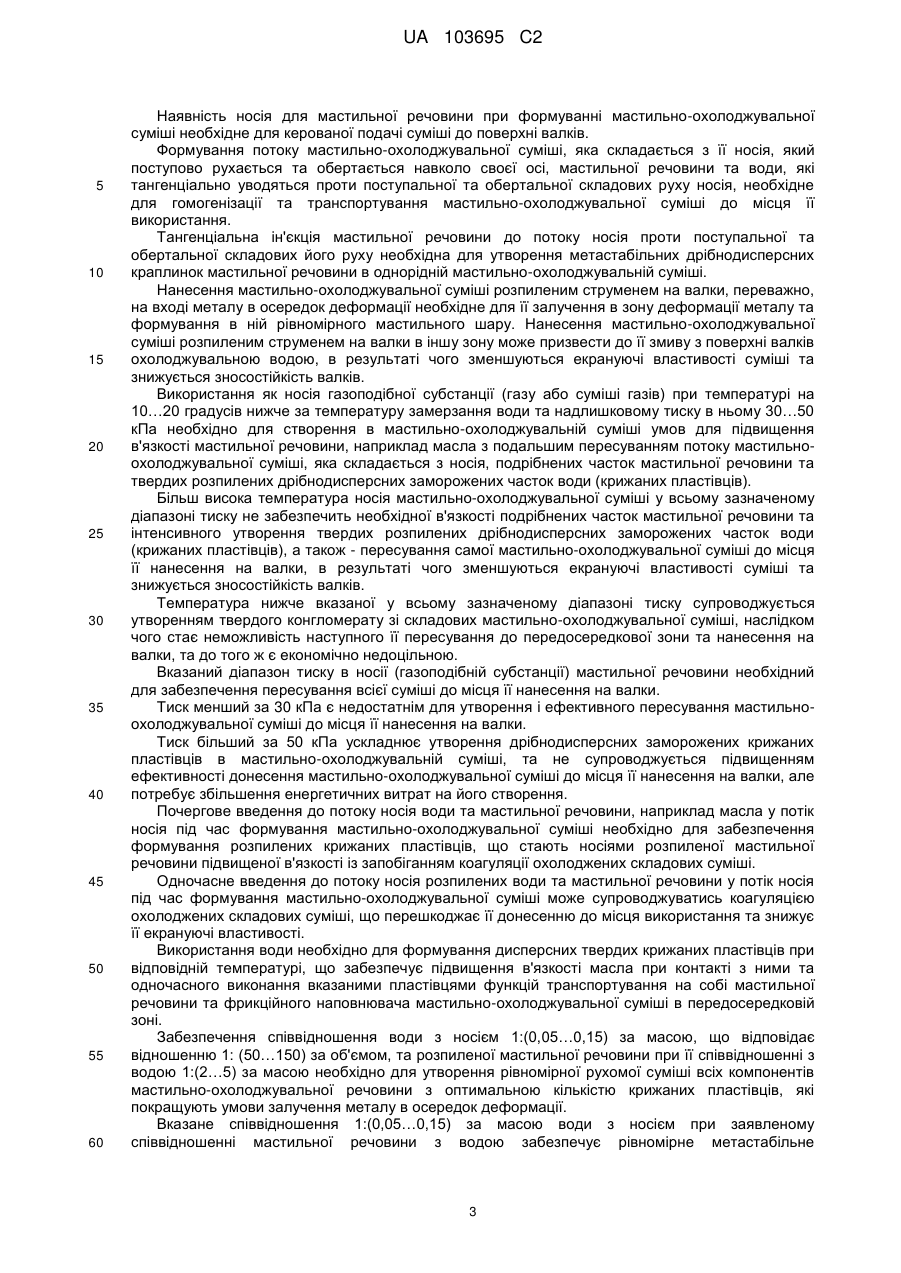

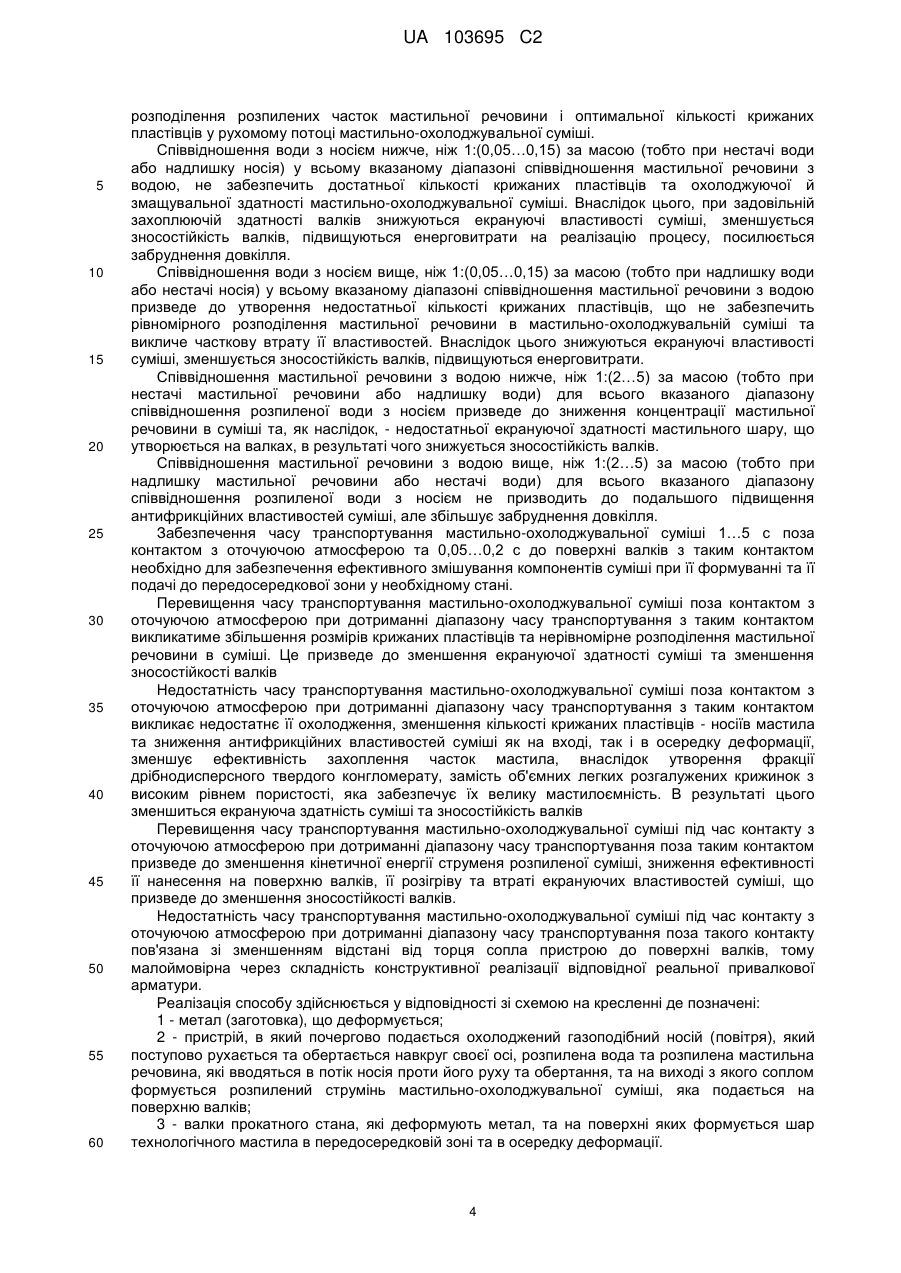

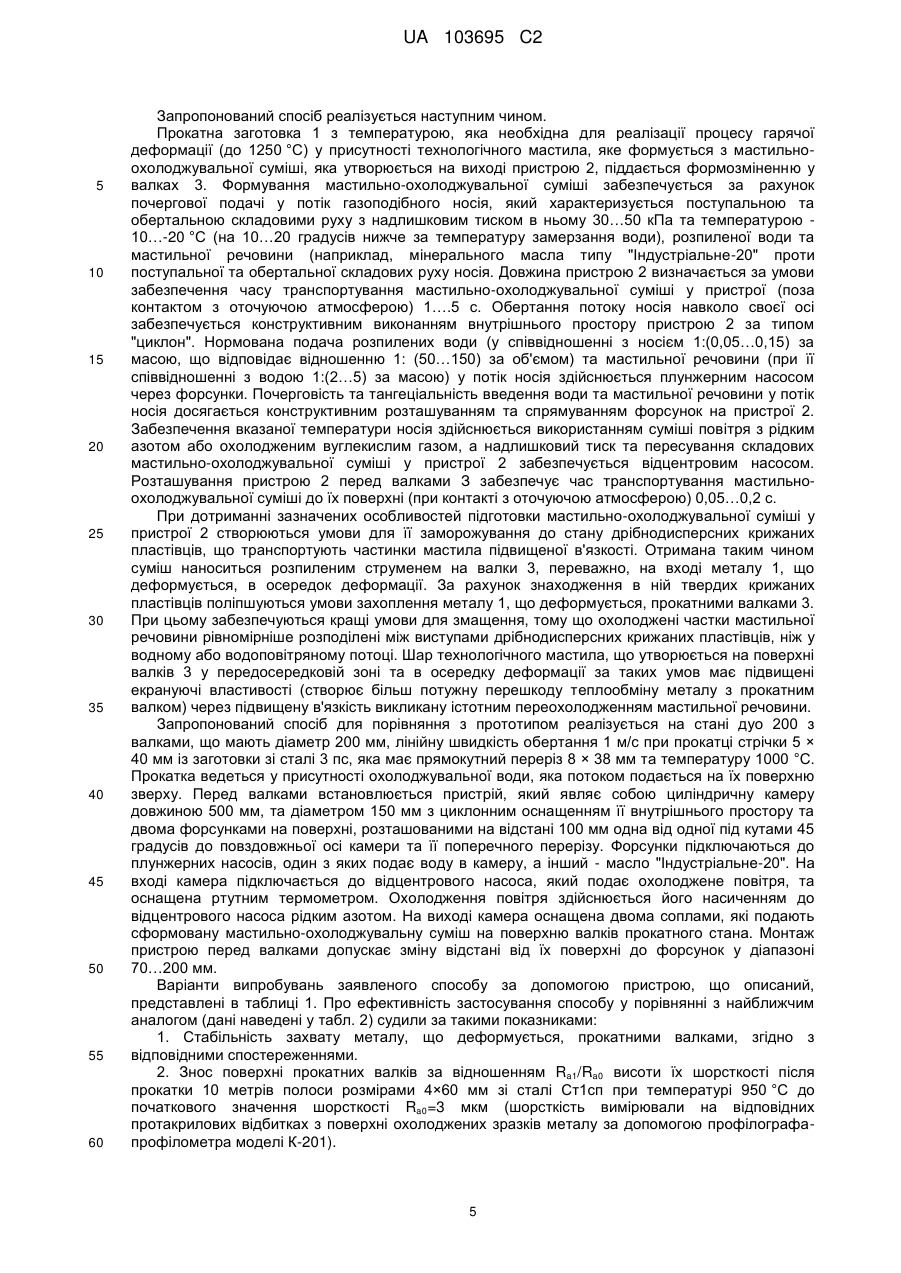

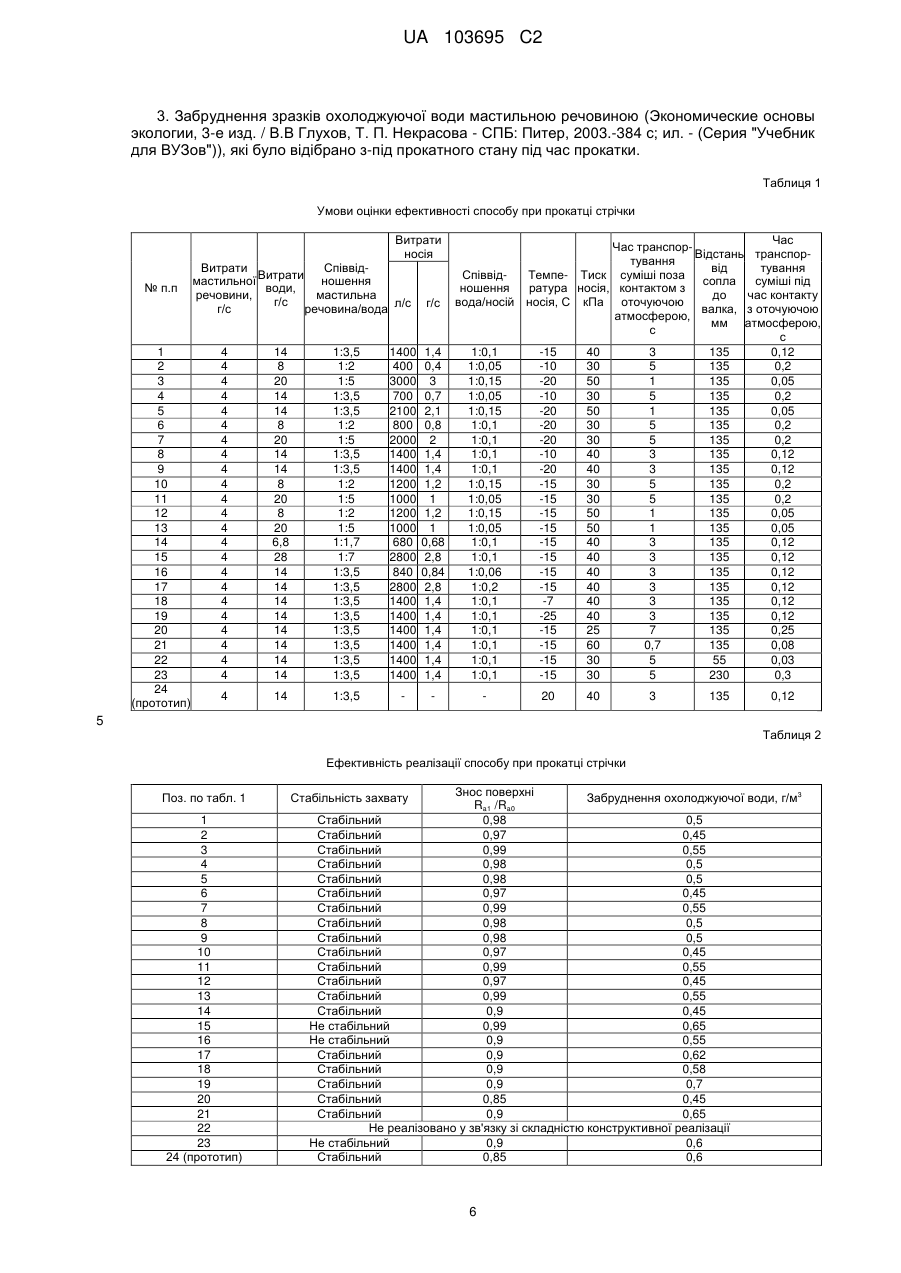

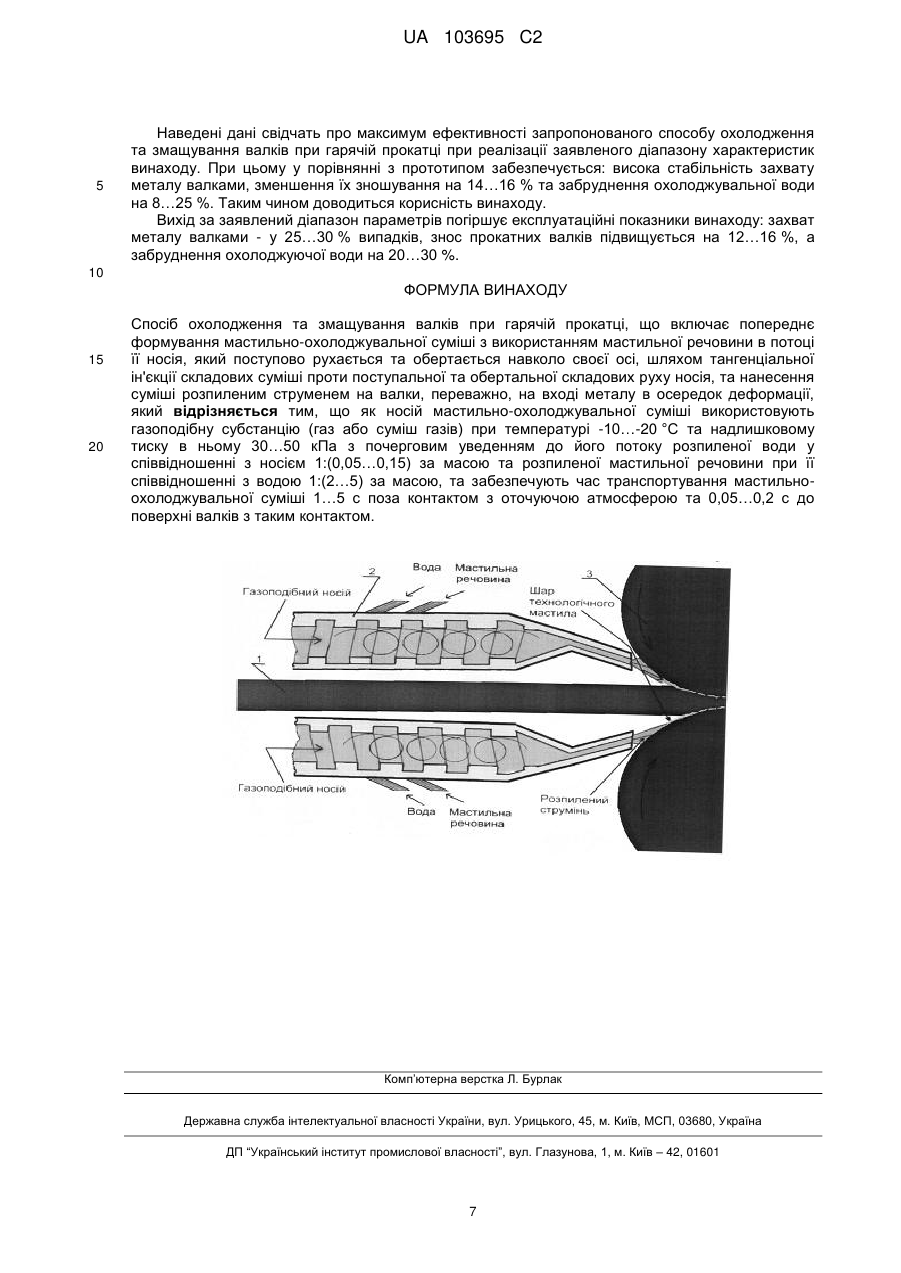

Реферат: Винахід належить до прокатного виробництва. Спосіб охолодження та змащування валків при гарячій прокатці включає попереднє формування мастильно-охолоджувальної суміші з використанням мастильної речовини в потоці її носія, який поступово рухається та обертається навкруг своєї осі, шляхом тангенціальної ін'єкції складових суміші проти поступальної та обертальної складових руху носія, та нанесення суміші розпиленим струменем на валки, переважно, на вході металу в осередок деформації. Як носій мастильно-охолоджувальної суміші використовують газоподібну субстанцію (газ або суміш газів) при температурі -10…-20 °C та надлишковому тиску в ньому 30…50 кПа з почерговим уведенням до його потоку розпиленої води у співвідношенні з носієм 1:(0,05…0,15) за масою та розпиленої мастильної речовини при її співвідношенні з водою 1:(2…5) за масою, та забезпечують час транспортування мастильноохолоджувальної суміші 1…5 с поза контактом з оточуючою атмосферою та 0,05…0,2 с до поверхні валків з таким контактом. Реалізація оптимального діапазону параметрів способу, що заявлений, дозволяє забезпечити високу стабільність захвату металу валками, зменшення їх зношування на 14…16 % та забруднення охолоджувальної води на 8…25 %. UA 103695 C2 (12) UA 103695 C2 UA 103695 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід належить до області прокатного виробництва і може бути використаним при гарячій прокатці сортового та листового металу, переважно зі сталі з використанням мастильноохолоджувальної рідини. В процесі такої прокатки метал з температурою 800…1200 °C зазвичай деформується відносно холодними (50…200 °C) валками. Валки в процесі їх експлуатації зношуються, що негативно впливає на якість прокату, вимагає їх частішої зміни ("перевалки") та знижує техніко-економічні показники виробництва. Для підвищення стійкості валків використовують мастильно-охолоджувальну рідину, наприклад, масло, воду, вододоповітряну суміш, суміш води та рідкого мастила тощо (Грудев А.П, Зильберг Ю.В., Тилик В.Т. Трение и смазки при обработке металлов давленим: Справочник. - М: Металлургия, 1982.-312с.). При цьому функція охолоджування валків здійснюється, здебільшого, подачею охолоджувача на виході металу з осередку деформації, а змащування їх поверхні - на вході металу у валки. Подача мастильно-охолоджувальної рідини на валки здійснюється струменем або контактними пристроями. Додатково, зазвичай, на поверхню валків подається вода у значній кількості, яка заважає залученню технологічного мастила до осередку деформації. Згідно з даними (Грудев А.П, Зильберг Ю.В., Тилик В.Т. Трение и смазки при обработке металлов давленим: Справочник. - М.: Металлургия, 1982.-312с.), важливою при гарячій прокатці стає екранізація технологічним мастилом відносно холодної поверхні валків від поверхні розпеченого металу. Це дозволяє зменшити термічну складову зносу валків, яка пов'язана зі зниженням міцності їх поверхневого шару під час температурного перепаду внаслідок дії охолоджувача в циклах їх обертання при прокатці ("контакт ділянки валків з металом - її охолодження"), знизити тертя (зменшити абразивну складову зносу) та корозійну складову зносу, яка інтенсивніше проявляється в присутності води, повітря та (або) водноповітряної суміші. Особливостями використання технологічних мастильно-охолоджувальних рідин при прокатці є те, що більш ефективно до осередку деформації залучаються ті їх складові, що мають при інших рівних умовах більш високу в'язкість, а екрануючі властивості технологічного мастила, який формується на поверхні валків, тим більше, чим товстіше його шар. Товщина шару технологічного мастила, який формується в осередку деформації, зумовлюється гідродинамічними умовами залучення мастила в передосередкову зону валків. На неї впливають геометрія та мікрогеометрія валків, кут захоплення металу, швидкість прокатки, температура, фізико-хімічні властивості самого мастила (передусім, його в'язкість та її температурна залежність). Шар технологічного мастила, який сформувався в осередку деформації, частково вигоряє в процесі прокатки та практично не забруднює довкілля, а надлишок мастила змивається охолоджувальною рідиною, що негативно впливає на оточуюче середовище. З підвищенням температури, зокрема, при гарячій прокатці в'язкість мастильної речовини різко (у десятки та сотні разів) зменшується, що призводить до зменшення екрануючої здатності технологічного мастила та працездатності валків. Тому, з точки зору підвищення стійкості валків, доцільно використовувати складові мастильно-охолоджувальної речовини, які максимально зберігають вихідну в'язкість в таких умовах, що супроводжується зниженням тертя в осередку деформації у порівнянні з малов'язкими мастильно-охолоджувальними речовинами. Але зниження тертя у багатьох випадках обмежує здатність валків до захоплення металу та обмежує використовувану ступінь деформації металу, що знижує продуктивність прокатного стана. З цієї точки зору, для підвищення здатності валків до захоплення ними металу необхідно знижувати антифрикційні властивості мастильно-охолоджувальної рідини шляхом використання малов'язких складових або уведенням до її складу твердих фрикційних наповнювачів, наприклад, з дрібнофракційного оксиду кремнію при використанні силіконових масел. Але такий прийом збільшує знос валків та сприяє посиленню забруднення довкілля. Таким чином, виявляється технічне протиріччя, яке міститься, з одного боку, в необхідності якісного екранування мастилом поверхні валків за рахунок збільшення товщини мастильного шару, а з іншого - необхідності забезпечення високої здатності валків до захоплення металу в осередок деформації, чому якісне екранування їх поверхні товстим шаром технологічного мастила перешкоджає. Відомий спосіб охолодження та змащування валків при гарячій прокатці (А.с. СССР № 1761322А1 від 27.07.1990р., МПК В21В27/06), згідно з яким на поверхню валків наносять омилені жирні кислоти, після чого їх орошають водоповітряним туманом. 1 UA 103695 C2 5 10 15 20 25 30 35 40 45 50 55 60 Суттєвим недоліком аналога є те, що омилені жирні кислоти мають високі значення в'язкості та антифрикційних властивостей, що знижує здатність валків до захоплення ними металу, а також накопичують у своїй структурі воду, яка в осередку деформації при гарячій прокатці сприяє інтенсифікації корозійної складової зносу валків. Крім того, омилені жирні кислоти при їх надмірному нанесенні на валки проявляють підвищену здатність до змиву їх водою, яка завжди присутня як охолоджувач при гарячій прокатці, що супроводжується забрудненням стічних вод та довкілля. Відомий спосіб охолодження та змащування валків при гарячій прокатці (А.с.СССР № 833335 від 07.06.1979р., МПК В21В27/06), згідно з яким на їх поверхню подають розпилену мастильно-охолоджувальну рідину, яка складається з води при температурі кипіння останньої 3 та мастильної речовини у кількості 250…1200 г/м , що відповідає співвідношенню 1:(0,00025…0,0012) за масою. Суттєвим недоліком аналога є те, що при температурі кипіння води (100 °C) мастильна речовина (зазвичай, мінеральне або рослинне масло) різко зменшує свою в'язкість та антифрикційні властивості, що супроводжується зменшенням товщини її шару в осередку деформації, зниженням стійкості валків, необхідністю їх частої заміни та пов'язаним з цим зменшенням продуктивності прокатного стана. Крім того, застосовування великої кількості води як носія мастильно-охолоджувальної речовини знижує ефективність її використання та сприяє забрудненню довкілля. Відомий спосіб охолодження та змащування валків при прокатці, описаний в (А.с. СССР № 719723 від 10.05.1978р., МПК В21В27/10), який вибрано як найближчий аналог. Згідно з ним, в потік води, яка виконує функцію носія мастила, що використовується як мастильноохолоджувальна рідина та рухається поступово з обертанням навколо своєї осі, здійснюється ін'єкція масла (мастила) тангенціально проти поступальної та обертальної складових руху води, після чого отримана мастильно-охолоджувальна рідина готова до нанесення на поверхню валків розпиленим струменем. Суттєвим недоліком прототипу є те, що при високій температурі при гарячій прокатці в передосередковій зоні валків знижується в'язкість масла (мастила), а в осередку деформації формується тонкий мастильний шар, який недостатньо екранує поверхню валків від гарячого металу, що супроводжується їх підвищеним зносом та зниженням стійкості. Знос також підсилює наявність окислювального середовища. Крім того, одержання тонкого шару технологічного мастила в осередку деформації супроводжується зменшенням ефективності використання мастила, яке напередодні уводиться до потоку носія, що супроводжується попаданням надлишку мастила у стічні води та посиленням забруднення довкілля. Використання масел, які мають низьку чутливість в'язкості до підвищення температури у прототипі неможливе, оскільки це супроводжується зниженням здатності валків до захоплення металу, вимушеним обмеженням обтиснень та зменшенням продуктивності прокатного стана. Задачею винаходу стало виключення вказаних недоліків найближчого аналога, а саме: підвищення стійкості валків за рахунок зниження інтенсивності їх зношування та зменшення забруднення оточуючого середовища за рахунок раціонального використання антифрикційних властивостей мастильно-охолоджувальної рідини при збереженні високої здатності валків до захоплення металу в осередок деформації. Поставлена задача вирішується тим, що при охолодженні та змащуванні валків при гарячій прокатці реалізують попереднє формування мастильно-охолоджувальної суміші з використанням мастильної речовини в потоці її носія, який поступово рухається та обертається навкруг своєї осі, шляхом тангенціальної ін'єкції складових суміші проти поступальної та обертальної складових руху носія, та нанесення суміші розпиленим струменем на валки, переважно на вході металу в осередок деформації, причому як носій мастильноохолоджувальної суміші використовують газоподібну субстанцію (газ або суміш газів) при температурі -10…-20 °C та надлишковому тиску в ньому 30…50 кПа з почерговим уведенням до його потоку розпиленої води у співвідношенні з носієм 1:(0,05…0,15) за масою та розпиленої мастильної речовини при її співвідношенні з водою 1:(2…5) за масою та забезпечують час транспортування мастильно-охолоджувальної суміші 1…5с поза контактом з оточуючою атмосферою та 0,05…0,2 с до поверхні валків з таким контактом. Попереднє (до нанесення на валки) формування мастильно-охолоджувальної суміші необхідне для забезпечення стабільних умов наступного змащування та охолодження поверхонь валків у процесі їх роботи. Використання мастильної речовини, наприклад, мінерального або рослинного масла необхідне для формування в осередку деформації шару технологічного мастила, який має високі антифрикційні властивості та екранує поверхні валків від гарячого металу. 2 UA 103695 C2 5 10 15 20 25 30 35 40 45 50 55 60 Наявність носія для мастильної речовини при формуванні мастильно-охолоджувальної суміші необхідне для керованої подачі суміші до поверхні валків. Формування потоку мастильно-охолоджувальної суміші, яка складається з її носія, який поступово рухається та обертається навколо своєї осі, мастильної речовини та води, які тангенціально уводяться проти поступальної та обертальної складових руху носія, необхідне для гомогенізації та транспортування мастильно-охолоджувальної суміші до місця її використання. Тангенціальна ін'єкція мастильної речовини до потоку носія проти поступальної та обертальної складових його руху необхідна для утворення метастабільних дрібнодисперсних краплинок мастильної речовини в однорідній мастильно-охолоджувальній суміші. Нанесення мастильно-охолоджувальної суміші розпиленим струменем на валки, переважно, на вході металу в осередок деформації необхідне для її залучення в зону деформації металу та формування в ній рівномірного мастильного шару. Нанесення мастильно-охолоджувальної суміші розпиленим струменем на валки в іншу зону може призвести до її змиву з поверхні валків охолоджувальною водою, в результаті чого зменшуються екрануючі властивості суміші та знижується зносостійкість валків. Використання як носія газоподібної субстанції (газу або суміші газів) при температурі на 10…20 градусів нижче за температуру замерзання води та надлишковому тиску в ньому 30…50 кПа необхідно для створення в мастильно-охолоджувальній суміші умов для підвищення в'язкості мастильної речовини, наприклад масла з подальшим пересуванням потоку мастильноохолоджувальної суміші, яка складається з носія, подрібнених часток мастильної речовини та твердих розпилених дрібнодисперсних заморожених часток води (крижаних пластівців). Більш висока температура носія мастильно-охолоджувальної суміші у всьому зазначеному діапазоні тиску не забезпечить необхідної в'язкості подрібнених часток мастильної речовини та інтенсивного утворення твердих розпилених дрібнодисперсних заморожених часток води (крижаних пластівців), а також - пересування самої мастильно-охолоджувальної суміші до місця її нанесення на валки, в результаті чого зменшуються екрануючі властивості суміші та знижується зносостійкість валків. Температура нижче вказаної у всьому зазначеному діапазоні тиску супроводжується утворенням твердого конгломерату зі складових мастильно-охолоджувальної суміші, наслідком чого стає неможливість наступного її пересування до передосередкової зони та нанесення на валки, та до того ж є економічно недоцільною. Вказаний діапазон тиску в носії (газоподібній субстанції) мастильної речовини необхідний для забезпечення пересування всієї суміші до місця її нанесення на валки. Тиск менший за 30 кПа є недостатнім для утворення і ефективного пересування мастильноохолоджувальної суміші до місця її нанесення на валки. Тиск більший за 50 кПа ускладнює утворення дрібнодисперсних заморожених крижаних пластівців в мастильно-охолоджувальній суміші, та не супроводжується підвищенням ефективності донесення мастильно-охолоджувальної суміші до місця її нанесення на валки, але потребує збільшення енергетичних витрат на його створення. Почергове введення до потоку носія води та мастильної речовини, наприклад масла у потік носія під час формування мастильно-охолоджувальної суміші необхідно для забезпечення формування розпилених крижаних пластівців, що стають носіями розпиленої мастильної речовини підвищеної в'язкості із запобіганням коагуляції охолоджених складових суміші. Одночасне введення до потоку носія розпилених води та мастильної речовини у потік носія під час формування мастильно-охолоджувальної суміші може супроводжуватись коагуляцією охолоджених складових суміші, що перешкоджає її донесенню до місця використання та знижує її екрануючі властивості. Використання води необхідно для формування дисперсних твердих крижаних пластівців при відповідній температурі, що забезпечує підвищення в'язкості масла при контакті з ними та одночасного виконання вказаними пластівцями функцій транспортування на собі мастильної речовини та фрикційного наповнювача мастильно-охолоджувальної суміші в передосередковій зоні. Забезпечення співвідношення води з носієм 1:(0,05…0,15) за масою, що відповідає відношенню 1: (50…150) за об'ємом, та розпиленої мастильної речовини при її співвідношенні з водою 1:(2…5) за масою необхідно для утворення рівномірної рухомої суміші всіх компонентів мастильно-охолоджувальної речовини з оптимальною кількістю крижаних пластівців, які покращують умови залучення металу в осередок деформації. Вказане співвідношення 1:(0,05…0,15) за масою води з носієм при заявленому співвідношенні мастильної речовини з водою забезпечує рівномірне метастабільне 3 UA 103695 C2 5 10 15 20 25 30 35 40 45 50 55 60 розподілення розпилених часток мастильної речовини і оптимальної кількості крижаних пластівців у рухомому потоці мастильно-охолоджувальної суміші. Співвідношення води з носієм нижче, ніж 1:(0,05…0,15) за масою (тобто при нестачі води або надлишку носія) у всьому вказаному діапазоні співвідношення мастильної речовини з водою, не забезпечить достатньої кількості крижаних пластівців та охолоджуючої й змащувальної здатності мастильно-охолоджувальної суміші. Внаслідок цього, при задовільній захоплюючій здатності валків знижуються екрануючі властивості суміші, зменшується зносостійкість валків, підвищуються енерговитрати на реалізацію процесу, посилюється забруднення довкілля. Співвідношення води з носієм вище, ніж 1:(0,05…0,15) за масою (тобто при надлишку води або нестачі носія) у всьому вказаному діапазоні співвідношення мастильної речовини з водою призведе до утворення недостатньої кількості крижаних пластівців, що не забезпечить рівномірного розподілення мастильної речовини в мастильно-охолоджувальній суміші та викличе часткову втрату її властивостей. Внаслідок цього знижуються екрануючі властивості суміші, зменшується зносостійкість валків, підвищуються енерговитрати. Співвідношення мастильної речовини з водою нижче, ніж 1:(2…5) за масою (тобто при нестачі мастильної речовини або надлишку води) для всього вказаного діапазону співвідношення розпиленої води з носієм призведе до зниження концентрації мастильної речовини в суміші та, як наслідок, - недостатньої екрануючої здатності мастильного шару, що утворюється на валках, в результаті чого знижується зносостійкість валків. Співвідношення мастильної речовини з водою вище, ніж 1:(2…5) за масою (тобто при надлишку мастильної речовини або нестачі води) для всього вказаного діапазону співвідношення розпиленої води з носієм не призводить до подальшого підвищення антифрикційних властивостей суміші, але збільшує забруднення довкілля. Забезпечення часу транспортування мастильно-охолоджувальної суміші 1…5 с поза контактом з оточуючою атмосферою та 0,05…0,2 с до поверхні валків з таким контактом необхідно для забезпечення ефективного змішування компонентів суміші при її формуванні та її подачі до передосередкової зони у необхідному стані. Перевищення часу транспортування мастильно-охолоджувальної суміші поза контактом з оточуючою атмосферою при дотриманні діапазону часу транспортування з таким контактом викликатиме збільшення розмірів крижаних пластівців та нерівномірне розподілення мастильної речовини в суміші. Це призведе до зменшення екрануючої здатності суміші та зменшення зносостійкості валків Недостатність часу транспортування мастильно-охолоджувальної суміші поза контактом з оточуючою атмосферою при дотриманні діапазону часу транспортування з таким контактом викликає недостатнє її охолодження, зменшення кількості крижаних пластівців - носіїв мастила та зниження антифрикційних властивостей суміші як на вході, так і в осередку деформації, зменшує ефективність захоплення часток мастила, внаслідок утворення фракції дрібнодисперсного твердого конгломерату, замість об'ємних легких розгалужених крижинок з високим рівнем пористості, яка забезпечує їх велику мастилоємність. В результаті цього зменшиться екрануюча здатність суміші та зносостійкість валків Перевищення часу транспортування мастильно-охолоджувальної суміші під час контакту з оточуючою атмосферою при дотриманні діапазону часу транспортування поза таким контактом призведе до зменшення кінетичної енергії струменя розпиленої суміші, зниження ефективності її нанесення на поверхню валків, її розігріву та втраті екрануючих властивостей суміші, що призведе до зменшення зносостійкості валків. Недостатність часу транспортування мастильно-охолоджувальної суміші під час контакту з оточуючою атмосферою при дотриманні діапазону часу транспортування поза такого контакту пов'язана зі зменшенням відстані від торця сопла пристрою до поверхні валків, тому малоймовірна через складність конструктивної реалізації відповідної реальної привалкової арматури. Реалізація способу здійснюється у відповідності зі схемою на кресленні де позначені: 1 - метал (заготовка), що деформується; 2 - пристрій, в який почергово подається охолоджений газоподібний носій (повітря), який поступово рухається та обертається навкруг своєї осі, розпилена вода та розпилена мастильна речовина, які вводяться в потік носія проти його руху та обертання, та на виході з якого соплом формується розпилений струмінь мастильно-охолоджувальної суміші, яка подається на поверхню валків; 3 - валки прокатного стана, які деформують метал, та на поверхні яких формується шар технологічного мастила в передосередковій зоні та в осередку деформації. 4 UA 103695 C2 5 10 15 20 25 30 35 40 45 50 55 60 Запропонований спосіб реалізується наступним чином. Прокатна заготовка 1 з температурою, яка необхідна для реалізації процесу гарячої деформації (до 1250 °C) у присутності технологічного мастила, яке формується з мастильноохолоджувальної суміші, яка утворюється на виході пристрою 2, піддається формозміненню у валках 3. Формування мастильно-охолоджувальної суміші забезпечується за рахунок почергової подачі у потік газоподібного носія, який характеризується поступальною та обертальною складовими руху з надлишковим тиском в ньому 30…50 кПа та температурою 10…-20 °C (на 10…20 градусів нижче за температуру замерзання води), розпиленої води та мастильної речовини (наприклад, мінерального масла типу "Індустріальне-20" проти поступальної та обертальної складових руху носія. Довжина пристрою 2 визначається за умови забезпечення часу транспортування мастильно-охолоджувальної суміші у пристрої (поза контактом з оточуючою атмосферою) 1….5 с. Обертання потоку носія навколо своєї осі забезпечується конструктивним виконанням внутрішнього простору пристрою 2 за типом "циклон". Нормована подача розпилених води (у співвідношенні з носієм 1:(0,05…0,15) за масою, що відповідає відношенню 1: (50…150) за об'ємом) та мастильної речовини (при її співвідношенні з водою 1:(2…5) за масою) у потік носія здійснюється плунжерним насосом через форсунки. Почерговість та тангеціальність введення води та мастильної речовини у потік носія досягається конструктивним розташуванням та спрямуванням форсунок на пристрої 2. Забезпечення вказаної температури носія здійснюється використанням суміші повітря з рідким азотом або охолодженим вуглекислим газом, а надлишковий тиск та пересування складових мастильно-охолоджувальної суміші у пристрої 2 забезпечується відцентровим насосом. Розташування пристрою 2 перед валками З забезпечує час транспортування мастильноохолоджувальної суміші до їх поверхні (при контакті з оточуючою атмосферою) 0,05…0,2 с. При дотриманні зазначених особливостей підготовки мастильно-охолоджувальної суміші у пристрої 2 створюються умови для її заморожування до стану дрібнодисперсних крижаних пластівців, що транспортують частинки мастила підвищеної в'язкості. Отримана таким чином суміш наноситься розпиленим струменем на валки 3, переважно, на вході металу 1, що деформується, в осередок деформації. За рахунок знаходження в ній твердих крижаних пластівців поліпшуються умови захоплення металу 1, що деформується, прокатними валками 3. При цьому забезпечуються кращі умови для змащення, тому що охолоджені частки мастильної речовини рівномірніше розподілені між виступами дрібнодисперсних крижаних пластівців, ніж у водному або водоповітряному потоці. Шар технологічного мастила, що утворюється на поверхні валків 3 у передосередковій зоні та в осередку деформації за таких умов має підвищені екрануючі властивості (створює більш потужну перешкоду теплообміну металу з прокатним валком) через підвищену в'язкість викликану істотним переохолодженням мастильної речовини. Запропонований спосіб для порівняння з прототипом реалізується на стані дуо 200 з валками, що мають діаметр 200 мм, лінійну швидкість обертання 1 м/с при прокатці стрічки 5 × 40 мм із заготовки зі сталі 3 пс, яка має прямокутний переріз 8 × 38 мм та температуру 1000 °C. Прокатка ведеться у присутності охолоджувальної води, яка потоком подається на їх поверхню зверху. Перед валками встановлюється пристрій, який являє собою циліндричну камеру довжиною 500 мм, та діаметром 150 мм з циклонним оснащенням її внутрішнього простору та двома форсунками на поверхні, розташованими на відстані 100 мм одна від одної під кутами 45 градусів до повздовжньої осі камери та її поперечного перерізу. Форсунки підключаються до плунжерних насосів, один з яких подає воду в камеру, а інший - масло "Індустріальне-20". На вході камера підключається до відцентрового насоса, який подає охолоджене повітря, та оснащена ртутним термометром. Охолодження повітря здійснюється його насиченням до відцентрового насоса рідким азотом. На виході камера оснащена двома соплами, які подають сформовану мастильно-охолоджувальну суміш на поверхню валків прокатного стана. Монтаж пристрою перед валками допускає зміну відстані від їх поверхні до форсунок у діапазоні 70…200 мм. Варіанти випробувань заявленого способу за допомогою пристрою, що описаний, представлені в таблиці 1. Про ефективність застосування способу у порівнянні з найближчим аналогом (дані наведені у табл. 2) судили за такими показниками: 1. Стабільність захвату металу, що деформується, прокатними валками, згідно з відповідними спостереженнями. 2. Знос поверхні прокатних валків за відношенням Ra1/Ra0 висоти їх шорсткості після прокатки 10 метрів полоси розмірами 4×60 мм зі сталі Ст1сп при температурі 950 °C до початкового значення шорсткості Ra0=3 мкм (шорсткість вимірювали на відповідних протакрилових відбитках з поверхні охолоджених зразків металу за допомогою профілографапрофілометра моделі К-201). 5 UA 103695 C2 3. Забруднення зразків охолоджуючої води мастильною речовиною (Экономические основы экологии, 3-е изд. / В.В Глухов, Т. П. Некрасова - СПБ: Питер, 2003.-384 с; ил. - (Серия "Учебник для ВУЗов")), які було відібрано з-під прокатного стану під час прокатки. Таблиця 1 Умови оцінки ефективності способу при прокатці стрічки Витрати носія № п.п 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 (прототип) Час Час транспорВідстань транспортування Витрати Співвідвід тування Витрати СпіввідТемпе- Тиск суміші поза мастильної ношення сопла суміші під води, ношення ратура носія, контактом з речовини, мастильна до час контакту г/с л/с г/с вода/носій носія, С кПа оточуючою г/с речовина/вода валка, з оточуючою атмосферою, мм атмосферою, с с 4 14 1:3,5 1400 1,4 1:0,1 -15 40 3 135 0,12 4 8 1:2 400 0,4 1:0,05 -10 30 5 135 0,2 4 20 1:5 3000 3 1:0,15 -20 50 1 135 0,05 4 14 1:3,5 700 0,7 1:0,05 -10 30 5 135 0,2 4 14 1:3,5 2100 2,1 1:0,15 -20 50 1 135 0,05 4 8 1:2 800 0,8 1:0,1 -20 30 5 135 0,2 4 20 1:5 2000 2 1:0,1 -20 30 5 135 0,2 4 14 1:3,5 1400 1,4 1:0,1 -10 40 3 135 0,12 4 14 1:3,5 1400 1,4 1:0,1 -20 40 3 135 0,12 4 8 1:2 1200 1,2 1:0,15 -15 30 5 135 0,2 4 20 1:5 1000 1 1:0,05 -15 30 5 135 0,2 4 8 1:2 1200 1,2 1:0,15 -15 50 1 135 0,05 4 20 1:5 1000 1 1:0,05 -15 50 1 135 0,05 4 6,8 1:1,7 680 0,68 1:0,1 -15 40 3 135 0,12 4 28 1:7 2800 2,8 1:0,1 -15 40 3 135 0,12 4 14 1:3,5 840 0,84 1:0,06 -15 40 3 135 0,12 4 14 1:3,5 2800 2,8 1:0,2 -15 40 3 135 0,12 4 14 1:3,5 1400 1,4 1:0,1 -7 40 3 135 0,12 4 14 1:3,5 1400 1,4 1:0,1 -25 40 3 135 0,12 4 14 1:3,5 1400 1,4 1:0,1 -15 25 7 135 0,25 4 14 1:3,5 1400 1,4 1:0,1 -15 60 0,7 135 0,08 4 14 1:3,5 1400 1,4 1:0,1 -15 30 5 55 0,03 4 14 1:3,5 1400 1,4 1:0,1 -15 30 5 230 0,3 4 14 1:3,5 20 40 3 135 0,12 5 Таблиця 2 Ефективність реалізації способу при прокатці стрічки Поз. по табл. 1 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 (прототип) Знос поверхні Забруднення охолоджуючої води, г/м3 Ra1 /Ra0 Стабільний 0,98 0,5 Стабільний 0,97 0,45 Стабільний 0,99 0,55 Стабільний 0,98 0,5 Стабільний 0,98 0,5 Стабільний 0,97 0,45 Стабільний 0,99 0,55 Стабільний 0,98 0,5 Стабільний 0,98 0,5 Стабільний 0,97 0,45 Стабільний 0,99 0,55 Стабільний 0,97 0,45 Стабільний 0,99 0,55 Стабільний 0,9 0,45 Не стабільний 0,99 0,65 Не стабільний 0,9 0,55 Стабільний 0,9 0,62 Стабільний 0,9 0,58 Стабільний 0,9 0,7 Стабільний 0,85 0,45 Стабільний 0,9 0,65 Не реалізовано у зв'язку зі складністю конструктивної реалізації Не стабільний 0,9 0,6 Стабільний 0,85 0,6 Стабільність захвату 6 UA 103695 C2 5 Наведені дані свідчать про максимум ефективності запропонованого способу охолодження та змащування валків при гарячій прокатці при реалізації заявленого діапазону характеристик винаходу. При цьому у порівнянні з прототипом забезпечується: висока стабільність захвату металу валками, зменшення їх зношування на 14…16 % та забруднення охолоджувальної води на 8…25 %. Таким чином доводиться корисність винаходу. Вихід за заявлений діапазон параметрів погіршує експлуатаційні показники винаходу: захват металу валками - у 25…30 % випадків, знос прокатних валків підвищується на 12…16 %, а забруднення охолоджуючої води на 20…30 %. 10 ФОРМУЛА ВИНАХОДУ 15 20 Спосіб охолодження та змащування валків при гарячій прокатці, що включає попереднє формування мастильно-охолоджувальної суміші з використанням мастильної речовини в потоці її носія, який поступово рухається та обертається навколо своєї осі, шляхом тангенціальної ін'єкції складових суміші проти поступальної та обертальної складових руху носія, та нанесення суміші розпиленим струменем на валки, переважно, на вході металу в осередок деформації, який відрізняється тим, що як носій мастильно-охолоджувальної суміші використовують газоподібну субстанцію (газ або суміш газів) при температурі -10…-20 °C та надлишковому тиску в ньому 30…50 кПа з почерговим уведенням до його потоку розпиленої води у співвідношенні з носієм 1:(0,05…0,15) за масою та розпиленої мастильної речовини при її співвідношенні з водою 1:(2…5) за масою, та забезпечують час транспортування мастильноохолоджувальної суміші 1…5 с поза контактом з оточуючою атмосферою та 0,05…0,2 с до поверхні валків з таким контактом. Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Автори англійськоюDolzhanskyi Anatolii Mykhailovych

Автори російськоюДолжанский Анатолий Михайлович

МПК / Мітки

МПК: B21B 27/10

Мітки: гарячій, спосіб, охолодження, валків, прокатці, змащування

Код посилання

<a href="https://ua.patents.su/9-103695-sposib-okholodzhennya-ta-zmashhuvannya-valkiv-pri-garyachijj-prokatci.html" target="_blank" rel="follow" title="База патентів України">Спосіб охолодження та змащування валків при гарячій прокатці</a>

Попередній патент: Протипухлинний засіб

Наступний патент: Пристрій для розділення заряджених частинок за масою

Випадковий патент: Спосіб лікування алкогольної залежності