Спосіб агломерації залізорудних матеріалів

Номер патенту: 105841

Опубліковано: 25.06.2014

Автори: Ожогін Володимир Володимирович, Тарасов Володимир Петрович, Тарасов Олексій Володимирович, Кривенко Сергій Вікторович

Формула / Реферат

1. Спосіб агломерації залізорудних матеріалів, що включає завантаження шихти на аглострічку і спікання з використанням збагаченого киснем повітря, який відрізняється тим, що шар шихти формують із сухих зміцнених залізорудних котунів і/або брикетів крупністю 3-10 мм та вмістом палива 5-8 мас. % в них.

2. Спосіб агломерації залізорудних матеріалів за п. 1, який відрізняється тим, що додатково на аглострічку укладають огрудковану агломераційну шихту вологістю 6-9 %, на якій формують вказаний шар шихти.

Текст

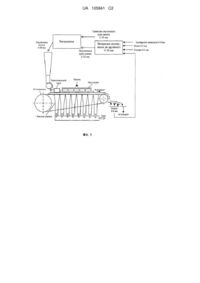

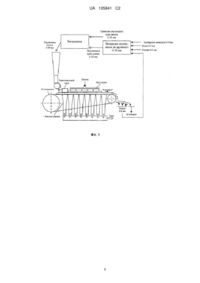

Реферат: Винахід належить до агломераційного виробництва. Спосіб агломерації залізорудних матеріалів включає завантаження шихти на аглострічку і спікання з використанням збагаченого киснем повітря, при цьому шар шихти формують із сухих зміцнених залізорудних котунів і/або брикетів крупністю 3-10 мм та вмістом палива 5-8 мас. % в них. Використання нового способу спікання дозволить збільшити продуктивність агломашин на 30-100 % з підвищенням міцності агломерату на 17-45 %. UA 105841 C2 (12) UA 105841 C2 UA 105841 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід належить до агломераційного виробництва та може бути використаний в металургійній, гірничорудній і інших галузях, де необхідно огрудкування сипучих матеріалів. Відомий традиційний спосіб агломерації залізорудних матеріалів, котрий включає попередню підготовку окремих компонентів шихти, в т.ч. руди, концентрату, подрібненого коксу, антрациту, звороту та ін., їх дозування, змішування, зволоження, огрудкування, завантаження на аглострічку і спікання [Кухарь А.С. Производство и качество агломерата / А.С. Кухарь, В.А. Мартыненко, В.П. Шевченко. - М.: Металлургия, 1977. - 160 с]. У відомому способі через різні гігроскопічні властивості компонентів із зменшенням діаметра гранул збільшується вміст палива в них і при завантаженні огрудкованої агломераційної шихти на аглострічку для поліпшення розподілу тепла по висоті шару, який спікають, забезпечують сегрегацію гранул по крупності за допомогою похилого відбивного листа. У відомому способі для поліпшення газопроникності шару, який спікається, агломераційну шихту попередньо укрупнюють. Традиційно це здійснюють методом огрудкування з додаванням гігроскопічної вологи (6-8 % і більше), що надає вирішального значення при спіканні. Роль вологи в даному способі полягає в наступному: - воду використовують при огрудкування як склеювальну речовину, її випаровування в зоні інтенсивного нагріву сприяє руйнуванню гранул, погіршенню газопроникності шару і підвищенню вмісту пилу в газах, що відходять; - конденсація вологи в шарі призводить до утворення зони перезволоження, руйнування початкової структури шихти і погіршення газопроникності шару, який спікається; - випаровування вологи знижує температуру шихти під зоною інтенсивного нагріву, внаслідок чого тепло горіння палива шихти концентрується в малій по висоті зоні (15-20 мм), що визначає можливість отримання в ній високих температур при відносно невеликій витраті палива [Сигов Α.Α., Шурхал В.А. О роли влаги при агломерации криворожских руд // Известия ВУЗов: Чёрная металлургия. - 1962. - № 10]. Таким чином, відомий спосіб не дозволяє суттєво інтенсифікувати процеси·спікання, особливо при використанні подрібненої сировини, що утворюється при глибокому збагаченні залізних руд. Погіршення грудкованості такої сировини супроводжується зниженням газопроникності шихти, що, в свою чергу, викликає нестачу кисню для горіння палива шихти, що не дозволяє підвищувати продуктивність аглопроцесу. Крім того, розподіл вмісту палива по висоті шару шихти становить 2-3 %відн і не відповідає оптимальному. Відомий спосіб агломерації залізорудних матеріалів, що включає попереднє огрудкування частини дрібнодисперсних компонентів (шламу) брикетуванням з подальшим дробленням брикетів до крупності 1,6-8,0 мм і спіканням за звичайною технологією [Пат. 55955 А Україна, МПК С22 В1/00 Спосіб агломерації руд і концентратів з використанням дрібнодисперсних шламів / В.О.Носков, Л.В.Биков, В.В.Ожогін та ін. - № 2002086452; заявл. 02.08.2002; опубл. 15.04.2003]. Відомий спосіб агломерації руд і концентратів істотно покращує процеси огрудкування за рахунок додавання центрів огрудкування, що сприяють поліпшенню грудкованості шихти. В результаті підвищують газопроникність шару агломераційної шихти, збільшують висоту шару, який спікається, і продуктивність агломашин з підвищенням його міцності. Введення 1 кг гранул/т агломерату на інтервалі 0-100 кг гранул підвищує продуктивність аглоустановки на 0,115 % і барабанну пробу на 0,117 %. Даний спосіб недостатньо інтенсифікує процес спікання. Так, хоча і підвищена газопроникність дозволяє збільшити надходження кисню, однак разом з ним збільшується і об'єм супутніх газів, які надходять та охолоджують зону горіння палива. Ускладнюються і здорожуються також процеси підготовки шихти, а також застосовується вологе огрудкування всієї шихти. Відомий спосіб агломерації залізорудних матеріалів, в якому з метою поліпшення розподілу тепла по висоті шару здійснено двошарове спікання огрудкованої шихти [ЕфименкоГ.М. Подача топлива в агломерационную шихту на аглофабрике ЗСМЗ по двухслойной схеме / Г.М. Ефименко, В.В. Дябин, Б.И. Колокольцов // Сталь. - 1974. - № 10. - С. 876-878]. У верхній шар завантажують шихту з більшим вмістом палива, ніж у нижній. Для кожної шихти шару здійснений окремий тракт дозування, змішування, огрудкування і завантаження на аглострічку. У відомому способі суттєво ускладнений процес підготовки шихт до спікання. У шихту кожного шару при огрудкуванні додають гігроскопічну вологу до 6-8 %, яка суттєво погіршує газопроникність шару, який спікається. Крім того, кількість доданих дрібнодисперсних фракцій (концентрат, шлам і т. д.) обмежена через погіршення грудкованості шихти, зниження газопроникності шару і продуктивності. 1 UA 105841 C2 5 10 15 20 25 30 35 40 45 50 55 60 Найбільш близьким до винаходу є відомий спосіб агломерації залізорудних матеріалів, який включає запалювання твердого палива в сформованому шарі огрудкованої агломераційної шихти і спікання з просмоктування через нього повітря, збагаченого киснем, і попереднім підігрівом шихти. Крім того, при збільшенні температури підігріву більше 100 °C в агломераційну шихту додають зв'язувальну речовину з подальшим огрудкуванням [Пат. 92284 А Укр, МПК (2009) С22В 1/16, С22В 1/14 Спосіб спікання аглошихти. Крівенко СВ., Томаш О.А., Руських В.П., № а 2009 10685 Заявл. 22.10.2009; Опубл. Б. № 19 11.10.2010.] Відомий спосіб агломерації за рахунок поєднання процесів, що відбуваються в шарі при спіканні окремо попереднього підігріву огрудкованої шихти і з використанням збагаченого киснем повітря, суттєво збільшує швидкість горіння палива шихти без зниження максимальних температур в шарі. В результаті продуктивність аглопроцесу зростає вище, ніж при підсумовуванні окремо для кожного із зазначених факторів, які інтенсифікують, без погіршення якості агломерату. При збагаченні повітря киснем до 25 % і попередньому підігріві шихти до 80 °C ріст продуктивності становить ΔП = 150 % відн. В відомому способі при попередньому підігріві шихти вище 100 °C відбувається руйнування гранул через низький вміст гігроскопічної вологи. Тому для збереження міцності гранул в шихту попередньо додають зв'язувальну речовину з наступним її огрудкуванням. При збагаченні повітря киснем до 25 % і попередньому підігріві шихти до 120 °C ріст продуктивності становить ΔΠ =175 % відн з одночасним зниженням витрати палива на 25 % відн. В даному способі залишається складним процес підготовки шихти до спікання, зокрема, зберігається вологе огрудкування шихти. Для зниження вмісту гігроскопічної вологи в шихті підігрівом більше 100 °C потрібна додаткова значна витрата енергоресурсів. Крім того, кількість доданих дрібнодисперсних фракцій (концентрат, шлам і т.д.) обмежена через погіршення грудкованості шихти, зниження газопроникності шару і продуктивності. Даний спосіб не дозволяє оптимально розподілити паливо шихти по висоті шару. В основу винаходу поставлена задача розробити спосіб агломерації залізорудних матеріалів, в якому за рахунок застосування попередньо огрудкованої сировини і більш раціонального розподілу інтенсивності горіння палива по висоті шару забезпечити збільшення продуктивності агломераційного процесу і вміст вторинних матеріалів в шихті, яка спікається, зі зниженням витрат енергоресурсів. Для вирішення поставленої задачі в способі агломерації залізорудних матеріалів, що включає завантаження шихти на аглострічку і спікання з використанням збагаченого киснем повітря, відповідно до винаходу, шар шихти формують із сухих зміцнених залізорудних котунів і/або брикетів крупністю 3-10 мм і вмістом палива 5-8 мас. % в них. При цьому в способі агломерації залізорудних матеріалів додатково на аглострічку укладають огрудковану агломераційну шихту вологістю 6-9 %, на якій формують вказаний шар шихти. Пропонований спосіб дозволяє одержувати більш високу міцність верхньої частини агломераційного спека, огрудковувати залізорудні матеріали зі зниженим вмістом гігроскопічної вологи, збільшити частку дрібнодисперсних матеріалів (концентратів, шламів і т.п.) в шихті, знизити енергетичні витрати на підготовку шихти до спікання, раціонально розподілити зміну тепла по висоті шару при спіканні. Суть способу пояснює креслення. На фіг. 1 - схема промислової реалізації способу спікання агломерату з формуванням суцільного шару, фіг. 2 - схема промислової реалізації способу спікання агломерату с формуванням подвійного шару шихти. Суть винаходу полягає в наступному. Максимальну ефективність агломераційного процесу досягають різким зниженням вмісту гігроскопічної вологи в шихті, яка спікається. Випаровування вологи з агломераційної шихти потребує додаткової теплоти та затримує підвищення температури в зоні інтенсивного нагріву. Тому винесення процесу випаровування вологи за межі спікання підвищує швидкість нагріву шихти та скорочує термін досягнення температури запалення. Однак відсутність зони перезволоження в шарі, який спікається, при незмінному розрідженні під ним суттєво підвищує швидкість рухомих газів. У результаті значного зростання винесення газами тепла із зони горіння палива максимальна температура в ній знижується і якість агломерату різко погіршується. При зниженні розрідження під шаром відбувається нерівномірне по висоті спікання і в більш 1/3 висоти зверху шару частки шихти погано спікаються і знижується міцність верхньої частини шару агломерату. Крім того, продуктивність аглопроцесу по виходу придатного знижується. 2 UA 105841 C2 5 10 15 20 25 30 35 40 45 50 55 60 Для підвищення температури в шарі, який спікається, особливо в його верхній частині, необхідно збільшити інтенсивність горіння палива шихти. З цією метою всмоктуване в шар повітря збагачують киснем більше 25 %. Додатково зниження вмісту азоту у вхідному повітрі сприяє зменшенню винесення тепла із зони горіння палива. Крім того, інтенсифікація екзотермічної реакції окислення в агломераті FeO до Fe3О4 сприяє його термічної стабілізації з підвищенням якості та відновлюваності. Таким чином, при одночасному використанні шихти зі зниженим вмістом гігроскопічної вологи і збагаченого киснем повітря за рахунок взаємодії цих факторів, що інтенсифікують, продуктивність агломераційного процесу значно зростає і покращується міцність агломерату. Рекомендований вміст кисню в повітрі, що всмоктується в шар, 25-40 %. При підвищенні вмісту кисню в повітрі, яке всмоктується в шар, вище 40 % треба підвищувати вміст палива в агломераційній шихті, щоб дорогий кисень використовувати на згоряння палива шихти, а не викидати в атмосферу разом з продуктами згоряння. В такому випадку підвищений вміст палива в шихті при згорянні в середовищі з підвищеним вмістом кисню розвиває більш високу температуру в зоні горіння. В результаті шихта плавиться та, в наслідок, погіршується газопроникність шару, продуктивність агломераційного процесу та якість агломерату. Новий вміст палива в агломераційній шихті визначають шляхом розрахунку теплового балансу процесу спікання. Згідно з винаходом агломераційна шихта містить попередньо огрудковані залізорудні матеріали крупністю 3-10 мм з додаванням твердого палива на 20-25 % менше в порівнянні із звичайною агломераційної шихтою. Застосовувана технологія попереднього огрудкування залізорудних матеріалів повинна виключити запалювання палива шихти. Температура запалювання коксу складає 950 °C, торфу - 350 °C. До таких технологій належать методи низькотемпературного зміцнення котунів і брикетів на цементній або інших зв'язках, автоклавні методи, метод карбонізації і т.п. Отримання огрудкованої шихти необхідної крупності також можливо дробленням і відсівом великих фракцій залізорудних брикетів, котунів. Згідно з винаходом можливо спікання "сухої" шихти з вмістом гігроскопічної вологи в ній менше 2-3 %. При цьому застосування попереднього підігріву завантажуваної на аглострічку шихти не робить істотного впливу на процес спікання, тому при відсутності надлишку гігроскопічної вологи шихта прогрівається швидко і ефективно теплом горіння розміщеного в ній палива. При формуванні на аглострічці шару з котунів і/або брикетів з необхідними характеристиками дозволить істотно підвищити продуктивність аглопроцесу. В існуючих умовах попередньої підготовки залізорудних матеріалів забезпечити агломераційні фабрики даними сировиною скрутно. У зв'язку з цим згідно з винаходом на аглострічці формують подвійний по висоті шар, в нижній частині якого волога огрудкована шихта, а у верхній - котуни і/або брикети. Процес спікання "сухої" верхньої частини шару здійснюють з використанням збагаченого киснем повітря. Початкова температура газів, що відходять із "сухої" частини шару, що спікається, після запалювання палива шихти становить 300-500 °C і поступово збільшується більше 1000 °C в міру опускання зони горіння до частини шару з вологою шихтою. Це дозволяє попередньо підігріти вологу шихту в нижній частині шару і знизити вплив зони перезволоження на погіршення газопроникності. Час попереднього підігріву вологого нижній частині шару теплом відхідних газів залежить від часу спікання "сухої" верхньої частини. При висотах частин шару 100 мм верхньої і 100 мм нижньої час спікання верхній шихти складає більше 2 хв. Цей час дозволяє повністю усунути зону перезволоження при спіканні вологої частини шару. При досягненні зоною горіння палива "сухої" шихти висоти вологої шихти відбувається утворення зони горіння палива в ній. У зв'язку з тим, що використання збагаченого киснем повітря для спікання вологої шихти нижньої частині шару впливає на продуктивність не суттєво і кисень використовується не раціонально, то подальший процес спікання аналогічний традиційної технології і можливий без використання кисню. При спіканні шихти, однаковою по всій висоті шару, внизу присутній надлишок тепла, сприяючий нераціонального використання палива. Для підвищення ефективності аглопроцесу в подвійному шарі, який спікається, можливе застосування шихт з різним вмістом твердого палива. Вміст палива для кожної шихти визначають на основі зонального теплового балансу. Формування на аглострічці подвійного шару з вологою шихтою зверху, а "сухою" внизу, не забезпечує виробництво агломерату хорошої якості. Це пояснюється наступним. Запалювання нижньої частині шару здійснюється теплом, що надходить із зони горіння палива вологої шихти. При цьому вміст кисню в відхідних із зони горіння газах не більше 15 % і для інтенсивного запалювання і горіння палива нижній частині шару його недостатньо. У нижній частині шару не забезпечуються достатні температури для утворення міцної сплавленої структури. У зв'язку з 3 UA 105841 C2 5 10 цим верхня частина шару з огрудкованою шихтою забезпечує агломерат хорошої якості, а нижня з "сухою" шихтою - з підвищеним вмістом дрібних частинок. Приклад 1 ЕКСПЕРИМЕНТАЛЬНІ ДОСЛІДЖЕННЯ В лабораторних умовах були проведенні спікання при різних параметрах, результати котрих наведені в табл. Висота шару була постійною та склала 180 мм. Аглошихта складалася з концентрату К = 2 кг, аглоруди Ρ = 0,5 кг, вапняку Φ = 0,5 кг, бентоніту 0,1 кг і коксику Т, маса якого показана в табл. Концентрат додатково змішували з вапном І = 0,06 кг. Хімічний склад агломерату постійний. Приріст продуктивності агломераційного процесу розраховували по формулі сп 0 сп 1 100, % 0 , сп де 0 , - час спікання без та з інтенсифікацією, відповідно, хв.; ВП0,ВП - вихід придатного агломерату по фракції більше 5 мм без та з інтенсифікацією, відповідно, %. сп 15 Таблиця Результати спікань агломерату № °С О2, хв… Т, кг 1* 2 3 4 5 6 7 25 30 35 6,0 4,5 6,0 8,0 6,0 0,25 0,25 0,25 0,25 0,25 0,20 0,25 8 20 20 20 20 20 140 20 20 20 3,0 0,25 Показник спікання ВП, % БП, % сп Шихта т , +10мм +5 мм +10мм хв. вологі гранули 11,0 80,1 89,8 35,9 21,0 68,7 75,8 66,3 6,0 85,1 91,9 68,1 висушені гранули 4,5 69,7 81,1 65,7 (котуни) 6,0 84,9 92,0 65,2 8,0 79,5 86,1 46,4 брикети 10,5 80,5 87,8 42,1 1 Верхня /2 частина -«суха" 10,0 79,3 86,3 46,7 шихта 1 Нижня /2 частина волога шихта ΔΠ, % +5 мм 69,6 79,35 85,7 86,7 81,5 69,4 69,3 0,0 -55,1 94,8 112,7 94,6 27,9 2,5 70,7 5,7 * - Базове спікання, відповідне типовому агломераційного процесу. Вологість огрудкованої шихти склала W=7,2 %; - БП - барабанна проба агломерату. Спікання № 2-6 здійснені для шихти з вмістом гігроскопічної вологи менше 2-3 %. Сушіння здійснювалася при температурі огрудкованої агломераційної шихти 140 °C протягом 2 годин. Для запобігання руйнуванню гранул в неї доданий 1 мас. % бентоніту. У високій міцності висушених гранул немає необхідності. З табл. випливає, що спосіб агломерації залізорудних матеріалів попередньо висушеної шихти без використання кисню (дослід № 2) не дозволяє отримати зростання продуктивності аглопроцесу з високою якістю агломерату. Запропонований спосіб агломерації залізорудних матеріалів з одночасним використанням збагаченого киснем повітря і попередньо висушеної шихти (досліди №№ 3-7) забезпечує при однакових вихідних умовах кращі продуктивність з високою якістю агломерату. Максимальна продуктивність аглоустановки (дослід № 4) складає 112,7 % однак якість агломерату знизилася через високе розрідження під шаром. Підвищити якість агломерату можна збільшенням висоти шару. Найкращі результати спікання відповідають досліду № 3, якому відповідає один з найвищих приростів продуктивності 94,8 %. Крім того, барабанна проба і вихід придатного агломерату вище, ніж для решти спікань, на 33 % і 5 %, відповідно. Порівняння результатів спікань № 5 і № 3 показало, що попередній підігрів шихти до 140 °C практично не впливає на показники процесу спікання. Для спікання № 6 знижено витрату твердого палива на 20 %від„. Однак при цьому зростання продуктивності аглопроцесу знизилося і склало 27,9 % з гарною якістю агломерату. 4 UA 105841 C2 5 10 15 20 25 30 35 40 45 Спікання № 7 відповідає шихті, що складається з залізорудних брикетів з додаванням коксику. Зростання продуктивності аглопроцесу склало 2,5 % з гарною якістю агломерату. У порівнянні зі спіканням №№ 3-6 менше збільшення продуктивності обумовлено високою крупністю брикетів, яка склала більше 5 мм. У зв'язку з тим, що попередньо огрудкованої шихти для формування цілісного шару може не вистачати, то здійснено спікання № 8 для подвійного шару, сформованого з сухої шихти зверху і вологої огрудкованої знизу. Співвідношення висот частин шару і вміст палива в шихті зазначено в табл. Таким чином, запропонований спосіб агломерації залізорудних матеріалів з одночасним використанням збагаченого киснем повітря і висушеної шихти має істотні переваги перед відомими способами і дозволяє повністю вирішити задачу, що стоїть перед винаходом. Приклад 2 ПРОМИСЛОВА РЕАЛІЗАЦІЯ ЗАПРОПОНОВАНОГО СПОСОБУ СПІКАННЯ У промислових умовах спосіб спікання агломерату реалізується наступним чином (фіг. 1). У бункер завантажувального пристрою подають привізну попередньо окусковану шихту крупністю 3-10 мм. Шихта складається з залізорудної складової, флюсу та палива. Для переробки вторинної сировини власного виробництва здійснюють попереднє кускування шихти за складом аналогічного привізною. Для цього роблять підготовку сировини. Аглоруду, концентрат та інші залізорудні складові зберігають на рудному дворі в штабелях і закритому складі. Велике паливо дроблять на чотирьохвалковій дробарці до крупності менше 3 мм. Флюси (вапняк, доломіт та ін.) дроблять в молотковій дробарці до крупності менше 3 мм. Підготовлені компоненти шихти подають у відділення попереднього огрудкування. Отриману шихту крупністю 3-10 мм також завантажують в проміжний бункер барабанного живильника агломашини. Після завантаження шихти на агломашину і її запалювання спікання виробляють на збагаченому до 40 % киснем повітрі. Збагачення киснем повітря можливо припинити після спікання більше 1/3 висоти шару. Видачу агломерату, її дроблення, розсівання і відвантаження здійснюють у звичайному порядку. Приклад 3 ПРОМИСЛОВА РЕАЛІЗАЦІЯ ЗАПРОПОНОВАНОГО СПОСОБУ СПІКАННЯ З ПОДВІЙНИМ ШАРОМ У промислових умовах спосіб спікання агломерату реалізується наступним чином (фіг. 2). Завантажувальний пристрій агломашини формує на аглострічці подвійний шар, що складається з попередньо огрудкованої сировини зверху і огрудкованої шихти знизу. Для реалізації такого завантаження даний пристрій містить два проміжних бункера. У бункер для формування верху шару окремим трактом подають привізну попередньо оку сковану шихту крупністю 3-10 мм, що складається з залізорудної складової, флюсу та палива. У бункер для формування низу шару завантажують вологу огрудковану шихту, яка також складається з залізорудної складової, флюсу та палива. Підготовку сировини для огрудкування виробляють в звичайному порядку. Аглоруду, концентрат та інші залізорудні складові зберігають на рудному дворі в штабелях і закритому складі. Велике паливо дроблять чотиривалковою дробаркою до крупності менше 3 мм. Флюси (вапняк, доломіт та ін.) дроблять молотковою дробаркою до крупності менше 3 мм. Отриману огрудковану шихту завантажують в проміжний бункер барабанного живильника низу шару. Після завантаження шихти на агломашину і її запалювання, горіння палива шихти відбувається на збагаченому до 40 % киснем повітрі. Збагачення киснем повітря припиняють після спікання верхній частині шару. Видачу агломерату, її дроблення, розсівання і відвантаження здійснюють у звичайному порядку. ФОРМУЛА ВИНАХОДУ 50 55 1. Спосіб агломерації залізорудних матеріалів, що включає завантаження шихти на аглострічку і спікання з використанням збагаченого киснем повітря, який відрізняється тим, що шар шихти формують із сухих зміцнених залізорудних котунів і/або брикетів крупністю 3-10 мм та вмістом палива 5-8 мас. % в них. 2. Спосіб агломерації залізорудних матеріалів за п. 1, який відрізняється тим, що додатково на аглострічку укладають огрудковану агломераційну шихту вологістю 6-9 %, на якій формують вказаний шар шихти. 5 UA 105841 C2 6 UA 105841 C2 Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Автори англійськоюTarasov Volodymyr Petrovych, Krivenko Serhii Viktorovych, Ozhohin Volodymyr Volodymyrovych

Автори російськоюТарасов Владимир Петрович, Кривенко Сергей Викторович, Ожогин Владимир Владимирович

МПК / Мітки

МПК: C22B 1/20, F27B 21/00, C22B 1/16, C22B 1/00

Мітки: залізорудних, спосіб, матеріалів, агломерації

Код посилання

<a href="https://ua.patents.su/9-105841-sposib-aglomeraci-zalizorudnikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб агломерації залізорудних матеріалів</a>

Попередній патент: Флакон для рідини з роздавальною головкою для покрапельної роздачі

Наступний патент: Компонування перемикача для електричного розподільного пристрою

Випадковий патент: Механізм для відрізання силосу та сінажу