Золь діоксиду кремнію, спосіб його одержання та спосіб одержання паперу

Текст

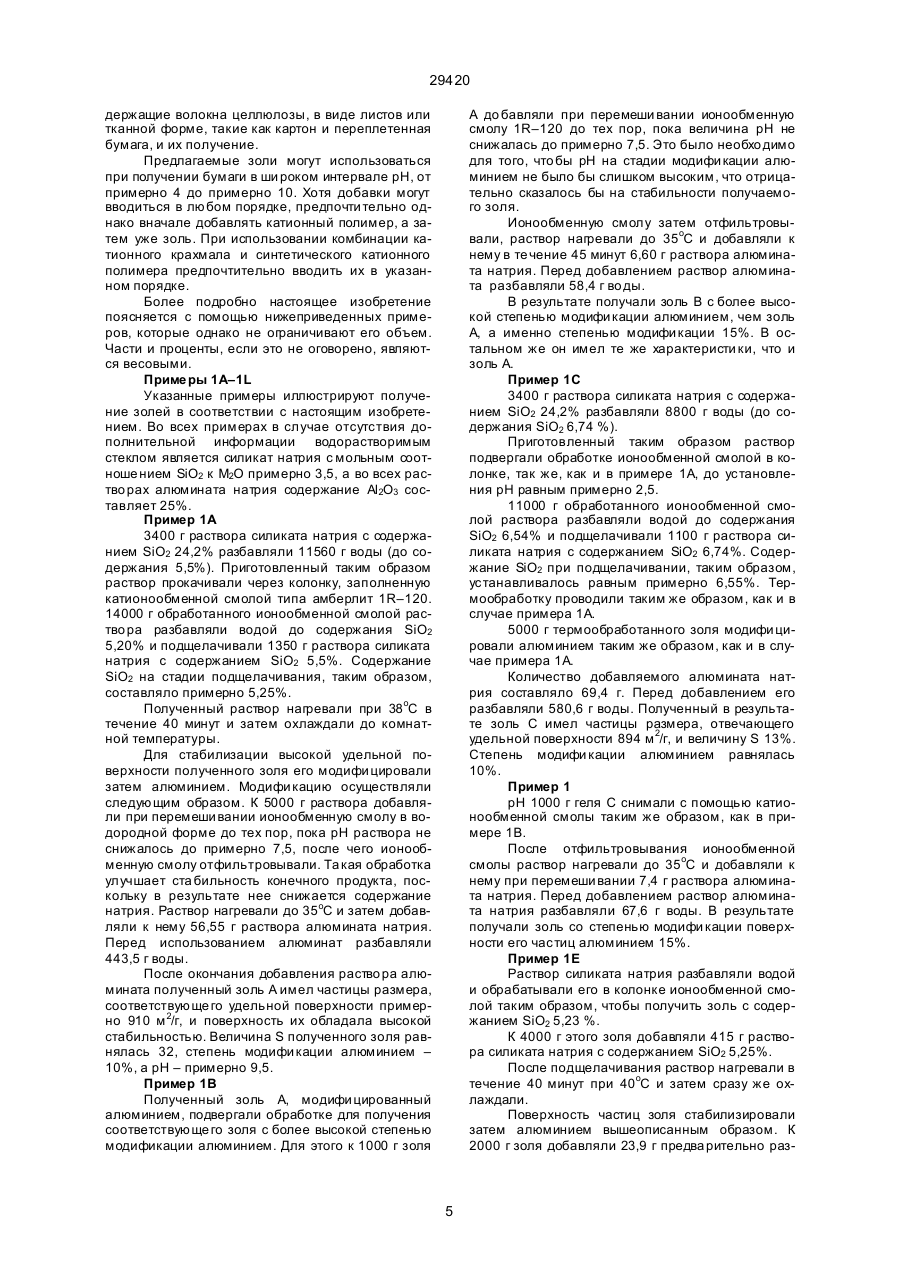

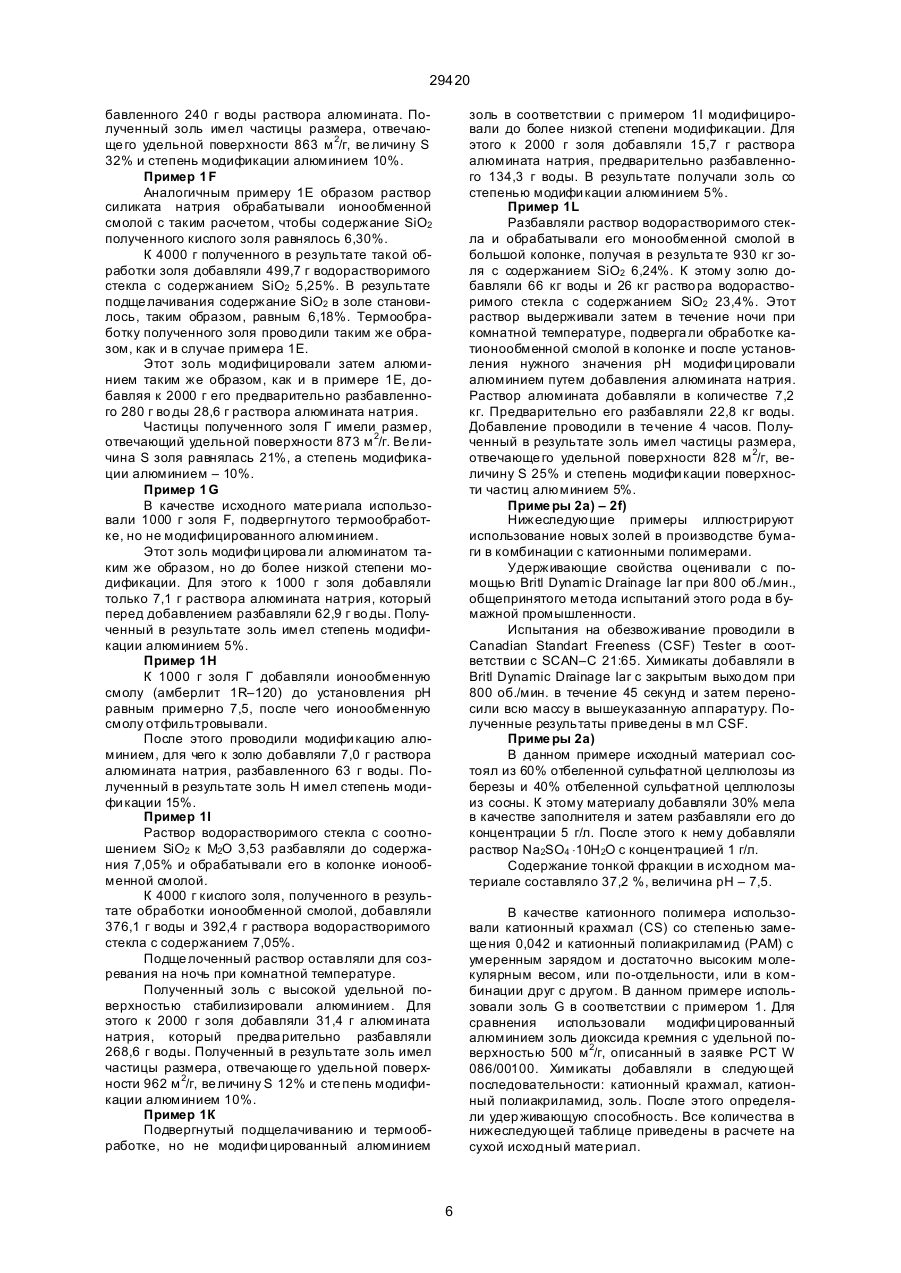

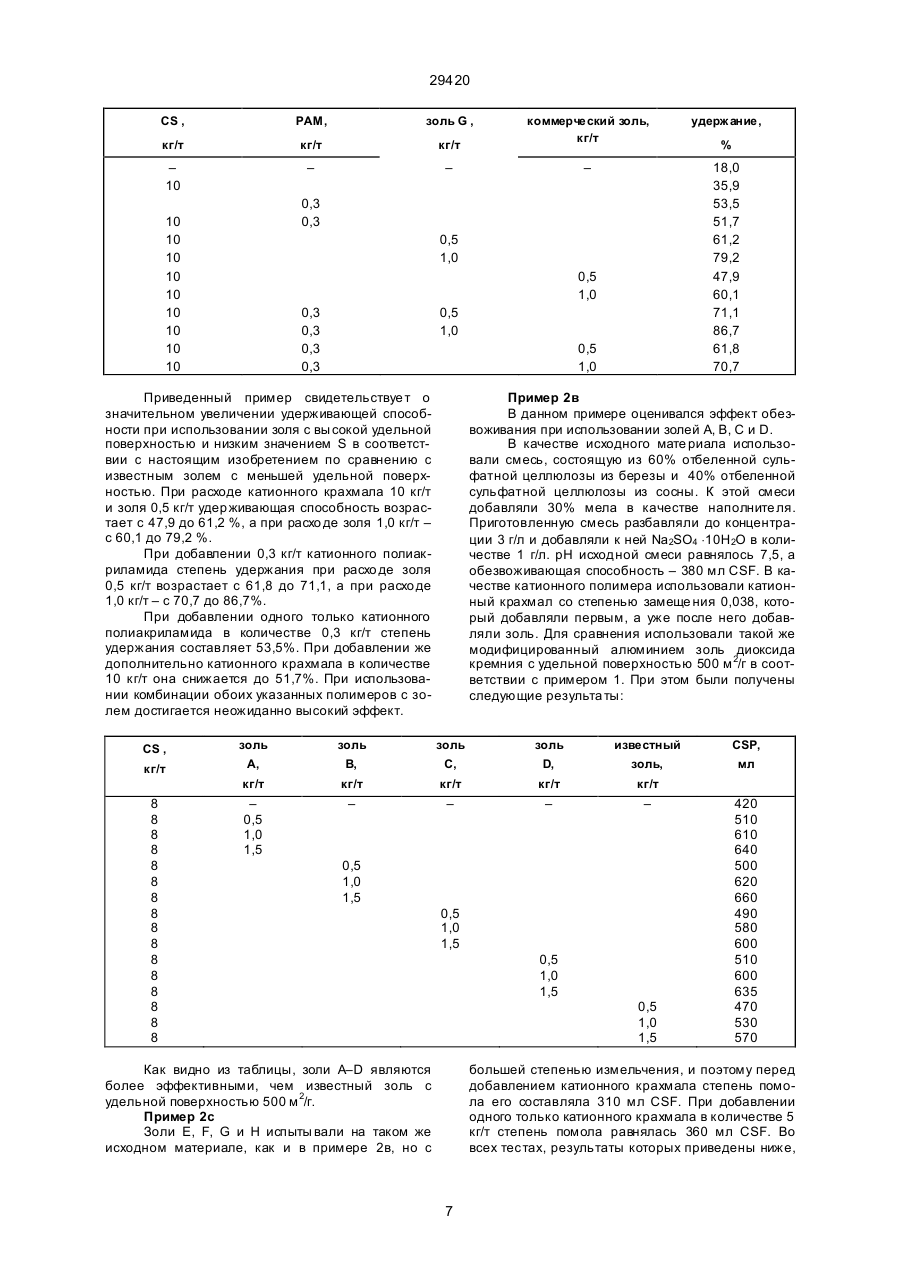

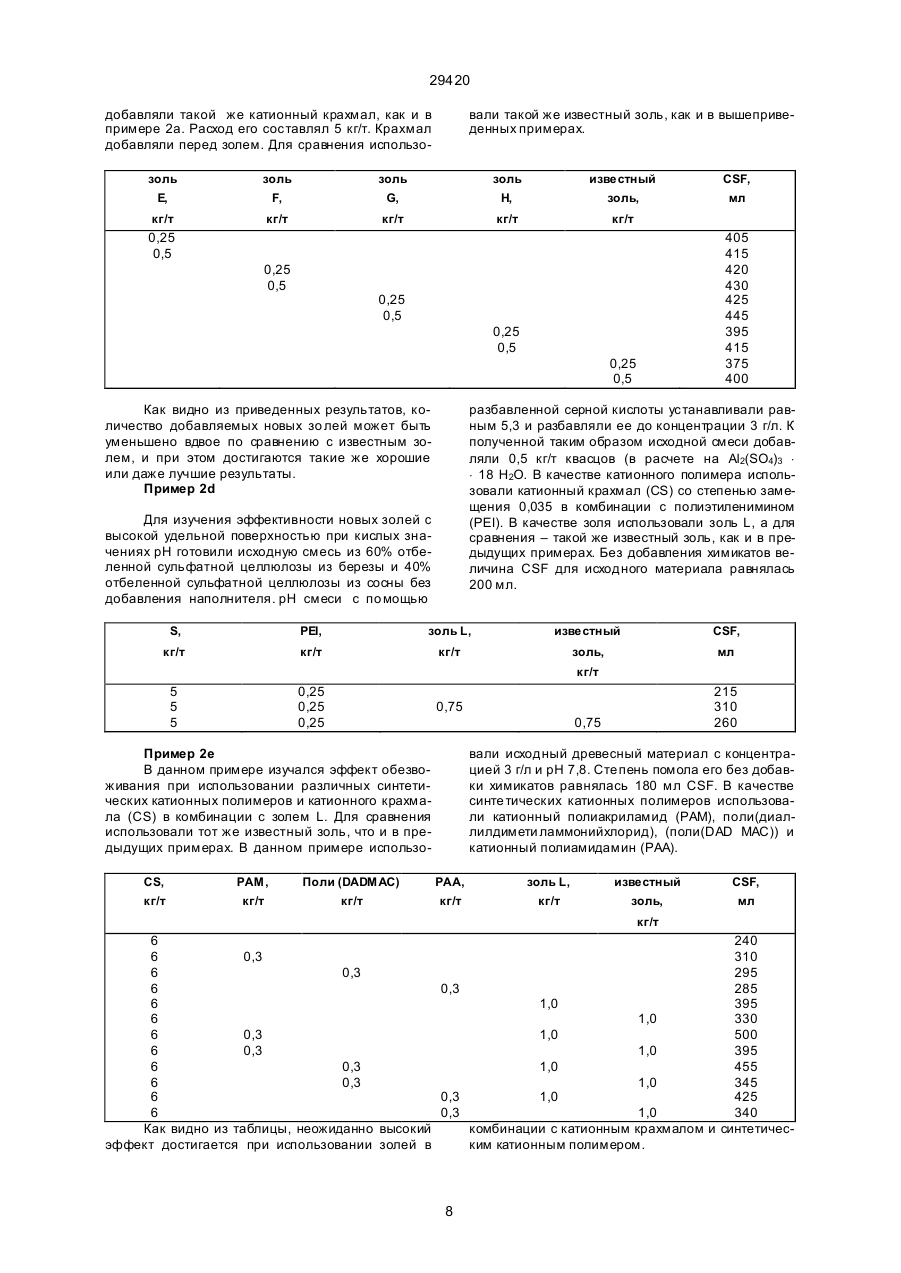

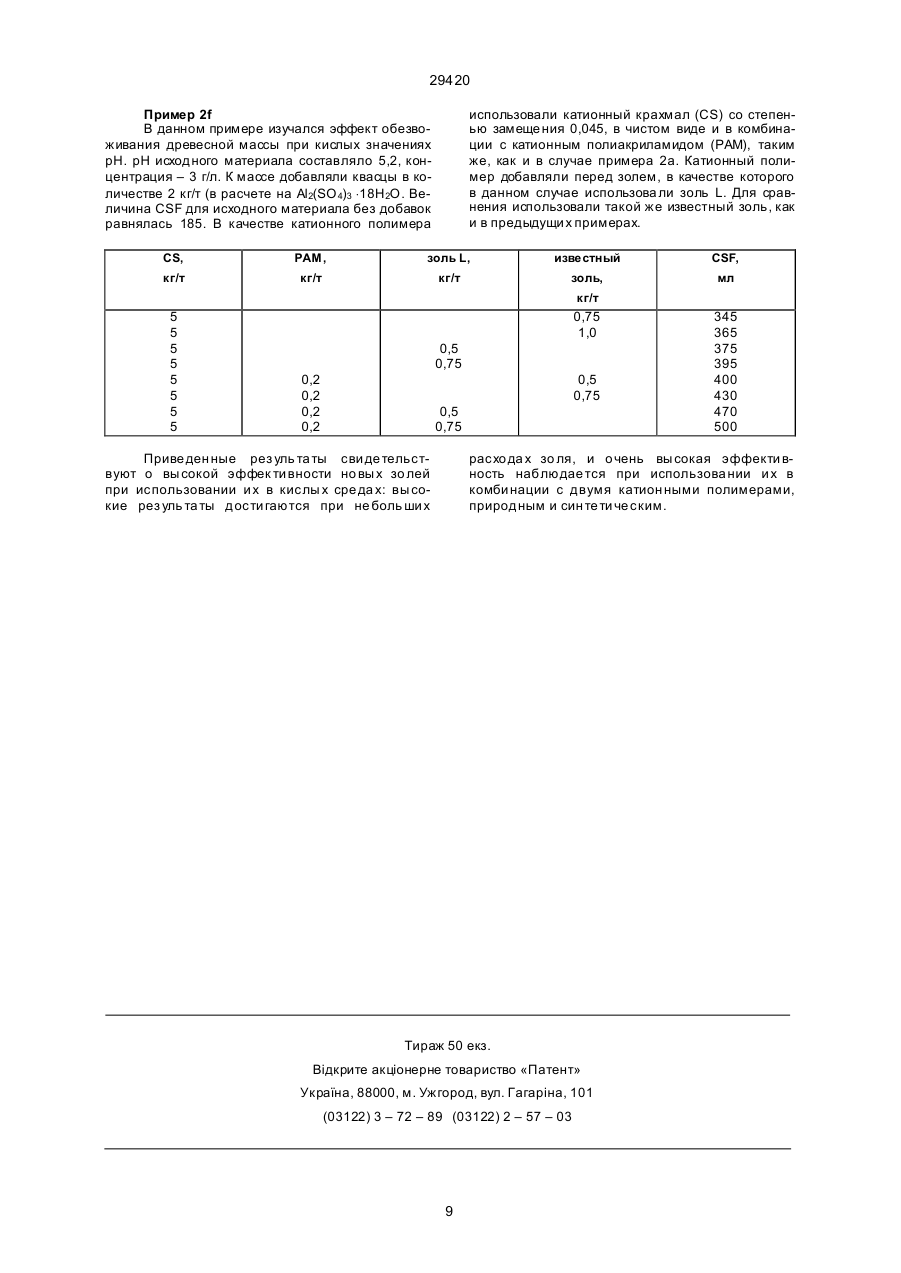

1. Золь диоксида кремния, содержащий частицы диоксида кремния, модифи цированные алюминием, отличающийся тем, что он содержит микрогель в количестве 8–45 мас.%, анионные частицы диоксида кремния имеют размер, соответствующий удельной поверхности 750–1000 мг2/г, измеренной титрованием раствором гидроксида натрия, а степень их модификации алюминием составляет 2–25%. 2. Способ получения золя диоксида кремния, включающий подкисление растворимого стекла, отличающийся тем, что подкисление проводят до рН 1–4, затем осуществляют подщелачивание полученного кислого золя до содержания SiO2 4,5– 7,0 мас.%, вызревание золя до получения частиц с размером, соответствующим удельной поверхности 750–1000 м 2/г, измеренной путем титрования гидроксидом натрия, и последующую модификацию алюминием до степени модификации 2– 25%. 3. Способ по п.2, отличающийся тем, что подщелачивание осуществляют раствором растворимого стекла. 4. Способ получения бумаги из суспензии целлюлозосодержащих во локон, заключающийся в добавлении к суспензии катионного полимера и анионного золя диоксида кремния, формовании и обезвоживании полученной смеси на проволочной сетке, отличающийся тем, что золь диоксида кремния имеет сте пень агрегирования или образования микрогеля с величиной S в пределах от 8 до 45 мас.%, при этом он содержит анионные частицы диоксида кремния размера, соответствующего удельной поверхности в пределах от 750 до 1000 м 2/г, измеренной путем титрования гидроксидом натрия, причем поверхность указанных частиц модифицирована алюминием до степени модификации от 2 до 25%. 5. Способ по п.4, отличающийся тем, что золь имеет величину S в пределах о т 10 до 30%. 6. Способ по п.4 или 5, отличающийся тем, что анионные частицы золя диоксида кремния имеют размер, соответствующий удельной поверхности в пределах от 750 до 950 м 2/г. 7. Способ по п.4 или 5, или 6, отличающийся тем, что анионные частицы золя диоксида кремния имеют размер, отвечающий удельной поверхности в пределах от 800 до 950 м 2/г. 8. Способ по п.4 или 5, или 6, или 7, отличающийся тем, что в качестве катионного полимера используют катионный крахмал или катионный полиакриламид. 9. Способ по п.4 или 5, или 6, или 7, отличающийся тем, что к суспензии добавляют золь, катионный крахмал и синте тический катионный полимер. (19) (21) 94020488 (22) 24.10.1990 (24) 15.11.2000 (31) 8903753-5 (32) 09.11.1989 (33) SE (86) РСТ/SE90/00689, 24.10.1990 (46) 15.11.2000, Бюл. № 6, 2000 р. (72) Йоханссон Ханс Ерiк (SE), Ларссон Бу Вальдемар (SE) (73) Ека Нобель Актiеболаг (SE) (56) ЕР–А–0261820. WO–A–86/00100. WO–A–86/05826. C2 (54) ЗОЛЬ ДIОКСИДУ КРЕМНIЮ, СПОСIБ ЙОГО ОД ЕРЖАННЯ ТА СПОСIБ ОД ЕРЖАННЯ П АПЕРУ 29420 алюминий, и катионных природных полимеров или катионных полиакриламидов. В этих заявках отмечается, что описанные в них гели диоксида кремния имеют удельную поверхность 50–1000 м 2/г. В промышленном производстве при получении бумаги используются коллоидные золи, размер частиц которых обычно нахо дится в пределах от примерно 4 до примерно 7 нм, что соответствует удельной поверхности от примерно 700 до примерно 300 м 2/г и выше, т.е. в промышленности использовались золи с удельной поверхностью примерно 500 м 2/г. Общепринято, что наилучшие результаты дости гаются при использовании золей с коллоидными частицами указанного размера и что такие золи являются предпочти тельными с точки зрения их стабильности. Другим требованием, обычно предъявляемым к использующимся в промышленности золям диоксида кремния, является их максимально возможная монодисперсность, т. е. такие золи должны иметь возможно более уз кое распределение частиц по размеру. Поэто му при получении таких золей стремятся избежать образования микрогелей. Настоящее изобретение относится к новым золям диоксида кремния, отличающимся тем, что они имеют относительно низкую величину S и большую удельную поверхность. Было установлено, что та кие золи, содержащие анионные частицы, могут использоваться в производстве бумаги и других аналогичных продуктов и что они в комбинации с катионными полимерами характе ризуются более высокой эффективностью в отношении удержания и обезвоживания. Предметом настояще го изобрете ния, кроме того, являются способ получения и применение золей диоксида кремния, ха рактеризуемых прилагаемой формулой изобретения. Как уже отмечалось, предлагаемые в соответствии с настоящим изобрете нием золи диоксида кремния отличаются тем, что они имеют большую удельную поверхность, нахо дящуюся в пределах 750–1000 м 2/г. Эта удельная поверхность определялась путем титрования NaOH по методу, описанному Searsom в Analytical chemistry 28 (1956):12, 1981–1983. Предпочти тельно, чтобы удельная поверхность находилась в пределах 750–950. Наиболее предпочтительно 800–950 м 2/г. Другой характерной особенностью предлагаемых золей диоксида кремния является величина S, являющаяся довольно низкой по сравнению с S известных выпуcкаемых золей, использующи хся при получении бумаги. Ве личина S золей в соответствии с настоящим изобрете нием нахо дится в пределах 8–45, предпочтительно 10–35, наиболее предпочтительно 10–30%. Величина S определялась и рассчиты валась по методу, описанному IIer R.K. и Dalton R.L. в J.Plys. Chem. 60 (1956), 955– 957. Величину S можно рассматривать как меру степени агрегирования или образования микрогелей. Низкая величина S ха рактеризует вы сокое содержание микрогеля и может служить мерой содержания SiO2 (в вес. %) в дисперсной фазе. Частицы гелей в соответствии с настоящим изобретением должны, кроме того, иметь поверхность, модифицированную алюминием. Степень модификации должна составлять 2–25, предпочтительно 3– 20%. Под степенью модифи кации алюминием имеется в виду количество атомов алюминия, замещающи х в по верхностном слое частиц ге ля атомы кремния. Степень модификации приводится в процентах и рассчитывается исхо дя из 8 силанольных групп на нм 2. Ме тод расчета описан Iler R.K. в Journal of Colloidаl and Interface 55 (1976): 1, 25–34. Приведенные для этих золей значения S очень хорошо коррелируют с распределением частиц по размеру. Зо ли в соответствии с настоящим изобрете нием имеют относительно широкое распределение частиц по размеру за счет образования агрегатов. В подтверждение этого можно отметить, что в таких золях, как правило, более 10, обычно более 20 весов.% SiO2 со держится в виде агрегатов размером более 20 нм. Приведенные значения были получены с помощью гельпроникающей хро матографии (колонка Shodex B–906; элюент: 0,05 М раствор NaHCO3, рН которого с помощью NaOH было установлено равным 9,2; количество: 100 мкл золя с содержанием SiO2 1%; определение: измерение коэффициента преломления). Настоящие золи имеют содержание сухого вещества, рассчитанное на SO2, от примерно 3 до примерно 15 вес. %, и предпочти тельно, чтобы содержание сухого вещества было с интервалом от примерно 5 до примерно 12 весов. %. Предметом настояще го изобретения является также способ получения золей диоксида кремния с относительно низкой величиной S и широким распределением частиц по размеру, а также в с высокой удельной поверхностью. Предлагаемый способ позволяет, в частности, получать золи с вы шеуказанными характе ристиками. В соответствии с настоящим изобретением золи диоксида кремния получают, используя в качестве исходного мате риала обычные водорастворимые стекла щелочных металлов, например калиевое или натриевое, предпочти тельно натриевое водорастворимое стекло. Мольное соотношение между SiO 2 и Na2O или К2О (в дальнейшем Na2O и К2О обозначаются М2О) в водорастворимом стекле может, как известно, находиться в пределах 1,5:1–4,5:1, предпочтительно 2,5:1–3,9:1. Используют разбавленный раствор водорастворимого стекла с содержанием SiO2 от примерно 3 до примерно 12, предпочтительно от примерно 5 до примерно 10 весов. %. Раствор водорастворимого стекла, имеющий обычно рН около 13 или выше 13, подкисляют до рН от примерно 1 до примерно 4. Подкисление можно осуществлять известным способом, путем добавления к нему минеральной кислоты, например серной, соляной или фосфорной кислоты, или, при желании, других известных хи микатов, использующихся для подкисления водорастворимого стекла, та ких как сульфат аммония и диоксид углерода. В случае использования минеральной кислоты подкисление осуществляется в два этапа: на первом этапе до рН примерно 8–9, после чего, перед последующим подкислением до рН от примерно 1 до примерно 4, проводят созрева ние, т.е. выдерживают золь для укрупнения частиц. Предпочтительно однако проводить подкисление с помощью кислых катионообменных смол, которые, помимо других преимуществ, обеспечивают получение более стабильных и практически не содержащих натрия кислых золей. Подкисление предпочтительно проводить с помощью 2 29420 сильнокислых катионообменных смол, например типа сульфо новых кислот Предпочтительно подкислять раствор до рН от примерно 2,0 до 4,0, наиболее предпочтительно от примерно 2,2 до примерно 3,0. Полученный после подкисления кислый золь затем подще лачивают. Подще лачивание можно осуществлять с помощью обычных ще лочей, например гидроксида натрия, калия или аммония. Предпочти тельно однако проводить его путем добавления к золю во дорастворимого стекла. Для этой цели используют натриевое или калиевое, предпочтительно натриевое, во дорастворимое стекло с выше указанным мольным соотношением SiO2 к М2О в этой подщелачивающей стадии. Предпочтительно, чтобы содержание SiO2 в использующихся для подщелачивания растворах водорастворимого стекла составляло от примерно 3 до примерно 35, наиболее предпочти тельно от 5 до 30 весов %. Подще лачивание проводят до рН не менее 8, предпочти тельно до 8–11. Предпочтительно далее прово дить его до конечного мольного соотношения SiO2 к М2О от примерно 20:1 до примерно 75:1, наиболее предпочтительно от примерно 30:1 до примерно 60:1. При получении золя с вышеуказанными характеристиками содержание микрогеля в нем можно регулировать различными способами и доводить его до нужной степени. Так, например, содержание микрогеля можно регулировать путем изменения содержания соли, задания нужной концентрации при получении кислого золя и на стадии подщелачивания, так как на этой стадии содержание микрогеля изменяется при прохождении стабильности золя через минимум, при рН, равном примерно 5. Увеличивая время выдержки при этих значениях рН можно добиться нужного содержания микрогеля. Регулировать содержание микрогеля можно, в частности, путем изменения содержания сухо го вещества (SiO2) на стадии подще лачивания. При этом чем выше содержание сухо го вещества, тем ниже значение S. Создавая концентрацию SiO2 на ста дии подще лачивания в пределах 7–4,5 весов.%, можно контролировать значение S в указанном интервале 8–45%. Для получения золей с значением S 10–30% содержание SiO2 на стадии подще лачивания желательно поддерживать в пределах 6,8–5,5 весов. %. В образующемся кислом золе частицы имеют размер, отвечающий вы сокой удельной поверхности (более 1000, как правило порядка примерно 1300 м 2/г). После подщелачивания частицы золя укрупняются и в результате удельная поверхность уменьшается. После подще лачивания процесс укрупнения частиц проводят таким образом, чтобы добиться получения золя с нужной удельной поверхностью, который затем стабилизируют п утем модифи кации алюминием. Необходимого уменьше ния поверхности можно добиться путем выдержки золя при комнатной температуре в течение более длительного времени (от дня до примерно двух суток) или путем термообработки. При термообработке температура ее и продолжительность нахо дятся в обратной зависимости, т.е. чем выше температура, тем меньше продолжительность термообработки. Но даже при возможности проводить термообработку при довольно высоких температурах в течение очень непродолжительного вре мени, целесообразнее с практи ческой точки зрения проводить ее при более низких температурах и в течение более продолжительного времени. Практически целесообразно проводить термообработку при температурах до примерно 50оС в течение непродолжительного времени, до примерно 2 часов, например нагревать золь при температуре примерно 35оС в течение примерно часа. Полученные таким образом золи имеют части цы размера, отвечающе го очень высокой удельной поверхности, порядка 750–1000 м 2/г. Для стабилизации такой высокой удельной поверхности, т.е. обеспечения ее стабильности при хранении, поверхность частиц модифицируют. Мо дифи кацию поверхности частиц для ее стабилизации осуществляют с помощью алюминия, используя для этого алюминат, а именно алюминат натрия или калия, предпочтительно алюминат натрия. Модификацию поверхности частиц алюминием осуществляют известным способом, таким образом, чтобы степень модификации равнялась, как уже отмечалось, 2–25, предпочтительно 3– 20%. В том случае, если золь до модифи кации его алюминием содержит слишком большое количество натрия, то необхо димо удалить избыток его, что можно сделать с помощью ионообменных смол. При использова нии для этой цели ионного обмена для предотвращения разложения алюмината в процессе модифи кации может оказаться необхо димым установить рН золя перед началом модификации равным примерно 7. По способу в соответствии с настоящим изобретением после – при желании – концентрирования могут быть получены золи диоксида кремния с содержанием сухого вещества от примерно 3 до примерно 15 весов. %. Эти золи обладают очень высокой стабильностью при хранении, т.е. они могут храниться в течение нескольких месяцев, и при этом не наблюдается заметного уменьшения удельной поверхности и ге леобразова ния. Новые золи с анионными частицами в соответствии с настоящим изобретением могут, в частности, использоваться при получении бумаги. Как уже отмечалось в водной части описания, известно использование золей на основе диоксида кремния в комбинации с катионными полимерами в производстве бумаги, главным образом для повышения степени удержания и обезвоживания. Предлагаемые золи диоксида кремния используются для тех же целей, что и известные золи с анионными части цами, причем в комбинации с катионными полимерами они позволяют существенно улучшить параметры процессов удерживания и обезвоживания при получении бумаги. Эти вы сокие результаты дости гаются за счет низкого значения S и высокой удельной поверхности заявляемых золей. Помимо стабилизации поверхности частиц золя модификация ее алюминием обеспечивает сохранение их высокого отрицательного заряда и при кислых значениях рН, что не имеет места в случае золей, не модифицированных алюминием. Это означает, что такие золи можно с успехом использовать во всем интервале рН от 4 до 10, в котором проводится процесс получения бумаги. Ускорение процесса обезво живания означает также, что бумагоделательная маши на может эксплуа тироваться с более высокой скоростью и что, кроме того, в отделения прессования и сушки 3 29420 бумагоделательной машины нужно будет отводить меньшее количество воды, т.е. в результате существенно возрастает экономичность процесса. Для получения одинаковых результатов, таким образом, потребуется значительно меньшее количество золя (в расчете на SiO2), чем вышеупомянутых вы пускаемых в настоящее время золей. Настоящее изобрете ние, таким образом, относится также к способу получения бумаги, ха рактеристика которого приведена в формуле изобретения. Катионными полимерами в соответствии с настоящим изобрете нием являются полимеры, обычно использующиеся в производстве бумаги в качестве удер живающи х и/или повы шающих прочность во влажном состоянии агентов. Они могут быть природными, т.е. на основе углеводов, или синте тическими. В качестве примеров подходящих катионных полимеров можно привести катионный крахмал, катионную гуа ровую смолу, катионные полиакриламиды, полиэтиленимины, полиамидоамины и поли(диаллилдиметиламмоний хлорид). Указанные катионные полимеры могут использоваться как по-отдельности, так и в комбинациях друг с другом. Предпочтительными катионными полимерами являются катионный крахмал и катионный полиакриламид. В соответствии с предпочти тельным вариантом осуществления предлагаемого способа золи диоксида кремния используются в комбинации с катионным крахмалом и с катионным синтетическим полимером, в частности с катионным полиакриламидом. Количество золя диоксида кремния и катионного полимера при получении бумаги по способу в соответствии с настоящим изобретением может варьироваться в широких пределах, в зависимости, помимо других факторов, от природы используе мого исходного материала, присутствия наполнителей и других условий. Целесообразно, чтобы количество используемого золя составляло (в расчете на SiO2) не менее 0,01 кг/т сухих во локон и (в случае их присутствия) наполнителей, предпочтительно 0,05–5, наиболее предпочтительно 0,1–2 кг/т. Целесообразно добавлять золь к исходному материалу с содержанием сухо го вещества 0,1–5 весов %. Количество добавляемого катионного полимера в очень сильной степени зависит от природы полимера и други х вы зываемых им полезных эффектов. В случае синтети ческих катионных полимеров расход их обычно составляет как минимум 0,01 кг/т сухи х во локон и наполните лей (в случае их присутствия). Предпочтительным является расход 0,01–3, наиболее предпочти тельным 0,03–2 кг/т. В случае катионных полимеров на основе углево дов, таких как катионный крахмал и катионная гуаровая смола, минимальный расход (в расчете на сухие волокна и наполнители, если таковые присутствуют) составляет 0,1 кг/т. Предпочтительным для полимеров этого типа является расход 0,5–30, наиболее предпочтительным 1–15 кг/т. Ве совое соотношение между катионным полимером и золем (в расчете на SiO2) обычно составляет как минимум 0,01:1, предпочтительно как минимум 0,2:1. Верхний предел для катионного полимера определяется прежде всего исхо дя из соображений экономичности и ве личины заряда. В случае полимеров с меньшей степенью диссоциации, таких как катион ный крахмал (используемого индивидуально или в комбинации с другими катионными полимерами), расход их поэто му является очень большим (вплоть до соотношения 100:1 и выше), или предел определяется главным образом исходя из условий экономичности процесса. Для большинства систем предпочтительно, чтобы соотноше нием между катионным полимером и золем (в расчете на SiO2) нахо дилось в пределах 0,2:1–100:1. Если золь диоксида кремния используется с комбинацией катионного крахмала и синтетического катионного полимера, предпочти тельно катионного полиакриламида, то целесообразно, чтобы весовое соотношение между катионными полимерами нахо дилось в пределах 0,5:1–200:1, предпочти тельно 2:1–100:1. Предлагаемые в соответствии с настоящим изобретением золи диоксида кремния могут, естественно, использоваться в производстве бумаги в комбинации с обычно используе мыми при получении бумаги хи микатами, такими как гидрофобные добавки, агенты, повышающие прочность волокон в сухом или во влажном состоянии и т.п. Целесообразно, в частности, использовать предлагаемые золи и катионные полимеры в комбинации с соединениями алюминия, так как было обнаружено, что последние еще более усиливают их способность к удержанию и обезвоживанию. При этом можно использовать любые соединения алюминия, которые обычно используются при получении бумаги, например оксид алюминия, полиалюминиевые соединения, алюминаты, хлорид и нитрат алюминия. Количество используемого соединения также может варьироваться в ши роких пределах. Предпочтительно, чтобы весовое соотношение между ним (в расчета на Al2O3) и золем (в расчете на SiO2) составляло по крайней мере 0,01:1. Желательно, чтобы оно не превышало 3:1 и предпочтительно находилось в пределах 0,02:1– 1,5:1. Полиалюминиевыми соединениями могут быть, например полиалюминиевые сульфа ты, полиалюминиевые хло риды и полиалюминиевые соединения, содержащие и сульфат-, и хло рид-ионы. Полиалюминиевые соединения могут содержать и другие, отличные от хлорид-ионов, анионы, например анионы серной, фосфорной кислот, органических кислот, та ких как лимонная и щавелевая кислоты. Заявляемые золи диоксида кремния и катионные полимеры могут использоваться при получении бумаги из различных ти пов исходных материалов на основе целлюлозных волокон, а также из исходных материалов, содержание таких волокон в которых целесообразно составляло по крайней мере 50 весов.% в расчете на сухое вещество. Указанные компоненты могут, например, использоваться в качестве добавок к исходным материалам из волокон древесной целлюлозы, в частности сульфатной и сульфитной целлюлозы, термомеханической древесной массы, рафинерной древесной массы или древесного волокна, из древесины как твердых, так и хвой ных пород деревьев. Указанные исходные материалы могут также содержать обычные минеральные наполнители, такие как каолин, диоксид тита на, гипс, мел и тальк. Используемые в настоящем тексте термины бумаги и получение бумаги включают, естественно, не только бумагу, но и другие продук ты, со 4 29420 держащие волокна целлюлозы, в виде листов или тканной форме, такие как картон и переплетенная бумага, и их получение. Предлагаемые золи могут использоваться при получении бумаги в ши роком интервале рН, от примерно 4 до примерно 10. Хотя добавки могут вводиться в любом порядке, предпочти тельно однако вначале добавлять катионный полимер, а затем уже золь. При использовании комбинации катионного крахмала и синтетического катионного полимера предпочтительно вводить их в указанном порядке. Более подробно настоящее изобретение поясняется с помощью нижеприведенных примеров, которые однако не ограничивают его объем. Части и проценты, если это не оговорено, являются весовыми. Приме ры 1А–1L Указанные примеры иллюстрируют получение золей в соответствии с настоящим изобретением. Во всех примерах в случае отсутствия дополнительной информации водорастворимым стеклом является силикат натрия с мольным соотноше нием SiO2 к М2О примерно 3,5, а во всех раство рах алюмината натрия содержание Al2O3 составляет 25%. Пример 1А 3400 г раствора силиката натрия с содержанием SiO2 24,2% разбавляли 11560 г воды (до содержания 5,5%). Приготовленный таким образом раствор прокачивали через колонку, заполненную катионообменной смолой типа амберлит 1R–120. 14000 г обработанного ионообменной смолой раство ра разбавляли водой до содержания SiO2 5,20% и подщелачивали 1350 г раствора силиката натрия с содержанием SiO2 5,5%. Содержание SiO2 на стадии подщелачивания, таким образом, составляло примерно 5,25%. Полученный раствор нагревали при 38оС в течение 40 минут и затем охлаждали до комнатной температуры. Для стабилизации высокой удельной поверхности полученного золя его модифи цировали затем алюминием. Модифи кацию осуществляли следующим образом. К 5000 г раствора добавляли при перемеши вании ионообменную смолу в водородной форме до тех пор, пока рН раствора не снижалось до примерно 7,5, после чего ионообменную смолу отфильтровывали. Та кая обработка улучшает ста бильность конечного продукта, поскольку в результате нее снижается содержание натрия. Раствор нагревали до 35оС и затем добавляли к нему 56,55 г раствора алюмината натрия. Перед использованием алюминат разбавляли 443,5 г воды. После окончания добавления раство ра алюмината полученный золь А имел частицы размера, соответствующе го удельной поверхности примерно 910 м 2/г, и поверхность их обладала высокой стабильностью. Величина S полученного золя равнялась 32, степень модифи кации алюминием – 10%, а рН – примерно 9,5. Пример 1В Полученный золь А, модифи цированный алюминием, подвергали обработке для получения соответствующе го золя с более высокой степенью модификации алюминием. Для этого к 1000 г золя А до бавляли при перемеши вании ионообменную смолу 1R–120 до тех пор, пока величина рН не снижалась до примерно 7,5. Это было необхо димо для того, что бы рН на стадии модифи кации алюминием не было бы слишком высоким, что отрицательно сказалось бы на стабильности получаемого золя. Ионообменную смолу затем отфильтровывали, раствор нагревали до 35оС и добавляли к нему в те чение 45 минут 6,60 г раствора алюмината натрия. Перед добавлением раствор алюмината разбавляли 58,4 г во ды. В результате получали золь В с более высокой степенью модифи кации алюминием, чем золь А, а именно степенью модифи кации 15%. В остальном же он имел те же характеристи ки, что и золь А. Пример 1С 3400 г раствора силиката натрия с содержанием SiO2 24,2% разбавляли 8800 г воды (до содержания SiO2 6,74 %). Приготовленный таким образом раствор подвергали обработке ионообменной смолой в колонке, так же, как и в примере 1А, до установления рН равным примерно 2,5. 11000 г обработанного ионообменной смолой раствора разбавляли водой до содержания SiO2 6,54% и подщелачивали 1100 г раствора силиката натрия с содержанием SiO2 6,74%. Содержание SiO2 при подщелачивании, таким образом, устанавливалось равным примерно 6,55%. Термообработку проводили таким же образом, как и в случае примера 1А. 5000 г термообработанного золя модифи цировали алюминием таким же образом, как и в случае примера 1А. Количество добавляемого алюмината натрия составляло 69,4 г. Перед добавлением его разбавляли 580,6 г воды. Полученный в результате золь С имел частицы размера, отвечающего удельной поверхности 894 м 2/г, и величину S 13%. Степень модифи кации алюминием равнялась 10%. Пример 1 рН 1000 г геля С снимали с помощью катионообменной смолы таким же образом, как в примере 1В. После отфильтровывания ионообменной смолы раствор нагревали до 35оС и добавляли к нему при перемеши вании 7,4 г раствора алюмината натрия. Перед добавлением раствор алюмината натрия разбавляли 67,6 г воды. В результате получали золь со степенью модифи кации поверхности его частиц алюминием 15%. Пример 1Е Раствор силиката натрия разбавляли водой и обрабатывали его в колонке ионообменной смолой таким образом, чтобы получить золь с содержанием SiO2 5,23 %. К 4000 г этого золя добавляли 415 г раствора силиката натрия с содержанием SiO2 5,25%. После подщелачивания раствор нагревали в течение 40 минут при 40оС и затем сразу же охлаждали. Поверхность частиц золя стабилизировали затем алюминием вышеописанным образом. К 2000 г золя добавляли 23,9 г предва рительно раз 5 29420 бавленного 240 г воды раствора алюмината. Полученный золь имел частицы размера, отвечающе го удельной поверхности 863 м 2/г, ве личину S 32% и степень модификации алюминием 10%. Пример 1 F Аналогичным примеру 1Е образом раствор силиката натрия обрабатывали ионообменной смолой с таким расчетом, чтобы содержание SiO2 полученного кислого золя равнялось 6,30%. К 4000 г полученного в результате такой обработки золя добавляли 499,7 г водорастворимого стекла с содержанием SiO2 5,25%. В результате подще лачивания содержание SiO2 в золе становилось, таким образом, равным 6,18%. Термообработку полученного золя прово дили таким же образом, как и в случае примера 1Е. Этот золь модифицировали затем алюминием таким же образом, как и в примере 1Е, добавляя к 2000 г его предварительно разбавленного 280 г во ды 28,6 г раствора алюмината натрия. Частицы полученного золя Г имели размер, отвечающий удельной поверхности 873 м 2/г. Ве личина S золя равнялась 21%, а степень модификации алюминием – 10%. Пример 1 G В качестве исходного мате риала использовали 1000 г золя F, подвергнутого термообработке, но не модифицированного алюминием. Этот золь модифи цирова ли алюминатом таким же образом, но до более низкой степени модификации. Для этого к 1000 г золя добавляли только 7,1 г раствора алюмината натрия, который перед добавлением разбавляли 62,9 г во ды. Полученный в результате золь имел степень модификации алюминием 5%. Пример 1Н К 1000 г золя Г добавляли ионообменную смолу (амберлит 1R–120) до установления рН равным примерно 7,5, после чего ионообменную смолу отфильтровывали. После этого проводили модифи кацию алюминием, для чего к золю добавляли 7,0 г раствора алюмината натрия, разбавленного 63 г воды. Полученный в результате золь Н имел степень модифи кации 15%. Пример 1I Раствор водорастворимого стекла с соотношением SiO2 к М2О 3,53 разбавляли до содержания 7,05% и обрабатывали его в колонке ионообменной смолой. К 4000 г кислого золя, полученного в результате обработки ионообменной смолой, добавляли 376,1 г воды и 392,4 г раствора водорастворимого стекла с содержанием 7,05%. Подще лоченный раствор оставляли для созревания на ночь при комнатной температуре. Полученный золь с высокой удельной поверхностью стабилизировали алюминием. Для этого к 2000 г золя добавляли 31,4 г алюмината натрия, который предва рительно разбавляли 268,6 г воды. Полученный в результате золь имел частицы размера, отвечающе го удельной поверхности 962 м 2/г, ве личину S 12% и степень модификации алюминием 10%. Пример 1К Подвергнутый подщелачиванию и термообработке, но не модифи цированный алюминием золь в соответствии с примером 1I модифицировали до более низкой степени модификации. Для этого к 2000 г золя добавляли 15,7 г раствора алюмината натрия, предварительно разбавленного 134,3 г воды. В результате получали золь со степенью модифи кации алюминием 5%. Пример 1L Разбавляли раствор водорастворимого стекла и обрабатывали его монообменной смолой в большой колонке, получая в результа те 930 кг золя с содержанием SiO2 6,24%. К этому золю добавляли 66 кг воды и 26 кг раство ра водорастворимого стекла с содержанием SiO2 23,4%. Этот раствор выдерживали затем в течение ночи при комнатной температуре, подверга ли обработке катионообменной смолой в колонке и после установления нужного значения рН модифи цировали алюминием путем добавления алюмината натрия. Раствор алюмината добавляли в количестве 7,2 кг. Предварительно его разбавляли 22,8 кг воды. Добавление проводили в те чение 4 часов. Полученный в результате золь имел частицы размера, отвечающе го удельной поверхности 828 м 2/г, величину S 25% и степень модифи кации поверхности частиц алюминием 5%. Приме ры 2а) – 2f) Нижеследующие примеры иллюстрируют использование новых золей в производстве бумаги в комбинации с катионными полимерами. Удерживающие свойства оценивали с помощью Britl Dynamic Drainage Iar при 800 об./мин., общепринятого метода испытаний этого рода в бумажной промышленности. Испытания на обезвоживание проводили в Canadian Standart Freeness (CSF) Tester в соответствии с SCAN–C 21:65. Химикаты добавляли в Britl Dynamic Drainage Iar с закрытым выхо дом при 800 об./мин. в течение 45 секунд и затем переносили всю массу в вышеуказанную аппаратуру. Полученные результаты приве дены в мл CSF. Приме ры 2а) В данном примере исходный материал состоял из 60% отбеленной сульфатной целлюлозы из березы и 40% отбеленной сульфатной целлюлозы из сосны. К этому материалу добавляли 30% мела в качестве заполнителя и затем разбавляли его до концентрации 5 г/л. После этого к нему добавляли раствор Na2SO4 ×10H2O с концентрацией 1 г/л. Содержание тонкой фракции в исходном материале составляло 37,2 %, величина рН – 7,5. В качестве катионного полимера использовали катионный крахмал (CS) со степенью замеще ния 0,042 и катионный полиакриламид (РАМ) с умеренным зарядом и достаточно высоким молекулярным весом, или по-отдельности, или в комбинации друг с другом. В данном примере использовали золь G в соответствии с примером 1. Для сравнения использовали модифи цированный алюминием золь диоксида кремния с удельной поверхностью 500 м 2/г, описанный в заявке РСТ W 086/00100. Химикаты добавляли в следующей последовательности: катионный крахмал, катионный полиакриламид, золь. После этого определяли удер живающую способность. Все количества в нижеследующей таблице приведены в расчете на сухой исходный мате риал. 6 29420 СS , РАМ, золь G , кг/т кг/т кг/т – 10 – – удерж ание, – 18,0 35,9 53,5 51,7 61,2 79,2 47,9 60,1 71,1 86,7 61,8 70,7 0,3 0,3 10 10 10 10 10 10 10 10 10 0,5 1,0 0,5 1,0 0,3 0,3 0,3 0,3 0,5 1,0 0,5 1,0 Приведенный пример свидетельствуе т о значительном увеличении удерживающей способности при использовании золя с вы сокой удельной поверхностью и низким значением S в соответствии с настоящим изобретением по сравнению с известным золем с меньшей удельной поверхностью. При расходе катионного крахмала 10 кг/т и золя 0,5 кг/т удер живающая способность возрастает с 47,9 до 61,2 %, а при расхо де золя 1,0 кг/т – с 60,1 до 79,2 %. При добавлении 0,3 кг/т катионного полиакриламида степень удержания прирасхо де золя 0,5 кг/т возрастает с 61,8 до 71,1, а при расхо де 1,0 кг/т – с 70,7 до 86,7%. При добавлении одного только катионного полиакриламида в количестве 0,3 кг/т степень удержания составляет 53,5%. При добавлении же дополнительно катионного крахмала в количестве 10 кг/т она снижается до 51,7%. При использовании комбинации обоих указанных полимеров с золем достигается неожиданно высокий эффект. СS , коммерческий золь, кг/т золь золь Пример 2в В данном примере оценивался эффект обезвоживания при использовании золей А, В, С и D. В качестве исходного мате риала использовали смесь, состоящую из 60% отбеленной сульфатной целлюлозы из березы и 40% отбеленной сульфатной целлюлозы из сосны. К этой смеси добавляли 30% мела в качестве наполните ля. Приготовленную смесь разбавляли до концентрации 3 г/л и добавляли к ней Na2SO4 ×10H2O в количестве 1 г/л. рН исходной смеси равнялось 7,5, а обезвоживающая способность – 380 мл CSF. В качестве катионного полимера использовали катионный крахмал со степенью замеще ния 0,038, который добавляли первым, а уже после него добавляли золь. Для сравнения использовали такой же модифицированный алюминием золь диоксида кремния с удельной поверхностью 500 м 2/г в соответствии с примером 1. При этом были получены следующие результа ты: золь золь известный CSP, мл 8 8 8 8 8 8 8 8 8 8 8 8 8 8 8 8 А, В, С, D, золь, кг/т кг/т % кг/т кг/т кг/т кг/т – 0,5 1,0 1,5 – – – – 0,5 1,0 1,5 0,5 1,0 1,5 0,5 1,0 1,5 Как видно из таблицы, золи А–D являются более эффективными, чем известный золь с удельной поверхностью 500 м 2/г. Пример 2с Золи Е, F, G и Н испыты вали на таком же исходном материале, как и в примере 2в, но с 0,5 1,0 1,5 420 510 610 640 500 620 660 490 580 600 510 600 635 470 530 570 большей степенью измельчения, и поэтому перед добавлением катионного крахмала степень помола его составляла 310 мл CSF. При добавлении одного только катионного крахмала в количестве 5 кг/т степень помола равнялась 360 мл CSF. Во всех тестах, результаты которых приведены ниже, 7 29420 добавляли такой же катионный крахмал, как и в примере 2а. Расход его составлял 5 кг/т. Крахмал добавляли перед золем. Для сравнения использо вали такой же известный золь, как и в вышеприведенных примерах. золь золь золь золь известный CSF, E, F, G, H, золь, мл кг/т кг/т кг/т кг/т кг/т 0,25 0,5 0,25 0,5 405 415 420 430 425 445 395 415 375 400 0,25 0,5 0,25 0,5 0,25 0,5 Как видно из приведенных результатов, количество добавляемых новых зо лей может быть уменьшено вдвое по сравнению с известным золем, и при этом достигаются такие же хорошие или даже лучшие результаты. Пример 2d разбавленной серной кислоты устанавливали равным 5,3 и разбавляли ее до концентрации 3 г/л. К полученной таким образом исходной смеси добавляли 0,5 кг/т квасцов (в расчете на Al2(SO4)3 × × 18 H2О. В качестве катионного полимера использовали катионный крахмал (CS) со степенью замещения 0,035 в комбинации с полиэтиленимином (PEI). В качестве золя использовали золь L, а для сравнения – такой же известный золь, как и в предыдущих примерах. Без добавления химикатов величина CSF для исходного материала равнялась 200 мл. Для изучения эффективности новых золей с высокой удельной поверхностью при кислых значениях рН готовили исходную смесь из 60% отбеленной сульфатной целлюлозы из березы и 40% отбеленной сульфатной целлюлозы из сосны без добавления наполнителя. рН смеси с по мощью S, PEI, золь L, известный CSF, кг/т кг/т кг/т золь, мл кг/т 5 5 5 0,25 0,25 0,25 215 310 260 0,75 0,75 Пример 2е В данном примере изучался эффект обезвоживания при использовании различных синтетических катионных полимеров и катионного крахмала (CS) в комбинации с золем L. Для сравнения использовали тот же известный золь, что и в предыдущих примерах. В данном примере использо вали исходный древесный материал с концентрацией 3 г/л и рН 7,8. Степень помола его без добавки химикатов равнялась 180 мл CSF. В качестве синте тических катионных полимеров использовали катионный полиакриламид (РАМ), поли(диаллилдимети ламмонийхлорид), (поли(DAD МAC)) и катионный полиамидамин (РАА). CS, PAM, Поли (DADMAC) PAA, золь L, известный CSF, кг/т кг/т кг/т кг/т кг/т золь, мл кг/т 6 240 6 0,3 310 6 0,3 295 6 0,3 285 6 1,0 395 6 1,0 330 6 0,3 1,0 500 6 0,3 1,0 395 6 0,3 1,0 455 6 0,3 1,0 345 6 0,3 1,0 425 6 0,3 1,0 340 Как видно из таблицы, неожиданно высокий комбинации с катионным крахмалом и синтетичесэффект достигается при использовании золей в ким катионным полимером. 8 29420 Пример 2f В данном примере изучался эффект обезвоживания древесной массы при кислых значениях рН. рН исходного материала составляло 5,2, концентрация – 3 г/л. К массе добавляли квасцы в количестве 2 кг/т (в расчете на Al2(SO 4)3 ×18H2O. Величина CSF для исходного материала без добавок равнялась 185. В качестве катионного полимера использовали катионный крахмал (CS) со степенью замеще ния 0,045, в чистом виде и в комбинации с катионным полиакриламидом (РАМ), таким же, как и в случае примера 2а. Катионный полимер добавляли перед золем, в качестве которого в данном случае использова ли золь L. Для сравнения использовали такой же известный золь, как и в предыдущи х примерах. CS, PAM, золь L, известный CSF, кг/т кг/т кг/т золь, мл кг/т 5 5 5 5 5 5 5 5 0,75 1,0 0,5 0,75 0,2 0,2 0,2 0,2 0,5 0,75 0,5 0,75 Приве ден ные рез уль та ты сви де тельствуют о вы сокой эффек ти вности но вы х зо лей при использовании и х в кислы х сре да х: вы сокие рез уль та ты дости гаются при не боль ши х 345 365 375 395 400 430 470 500 расхо да х зо ля, и о чень вы сокая эффекти вность наблюдае тся при использова нии и х в комби нации с двумя катион ными полимерами, природным и син те ти че ским. Тираж 50 екз. Відкрите акціонерне товариство «Патент» Україна, 88000, м. Ужгород, вул. Гагаріна, 101 (03122) 3 – 72 – 89 (03122) 2 – 57 – 03 9

ДивитисяДодаткова інформація

Назва патенту англійськоюSilicon dioxide sol, a process for preparation thereof and a process for preparation of paper

Автори англійськоюJohansson Hans Eric, Larsson Bu Valdemar

Назва патенту російськоюЗоль диоксида кремния, способ его получения и способ получения бумаги

Автори російськоюЙоханссон Ханс Эрик, Ларссон Бу Вальдемар

МПК / Мітки

МПК: C01B 33/14, C01B 33/141, D21H 17/00, D21H 21/10

Мітки: спосіб, діоксиду, паперу, кремнію, одержання, золь

Код посилання

<a href="https://ua.patents.su/9-29420-zol-dioksidu-kremniyu-sposib-jjogo-oderzhannya-ta-sposib-oderzhannya-paperu.html" target="_blank" rel="follow" title="База патентів України">Золь діоксиду кремнію, спосіб його одержання та спосіб одержання паперу</a>

Попередній патент: Спосіб карбонілювання алілових бутенолів і/або їх карбоксильних ефірів

Наступний патент: Гербіцидна композиція та спосіб боротьби з бур’янами

Випадковий патент: Спосіб лікування запальних захворювань жіночих статевих органів