Пристрій для подрібнення матеріалу

Номер патенту: 585

Опубліковано: 16.10.2000

Автори: Кузнєцов Віталій Ніколаєвіч, Подобєдов Алєксандр Васільєвіч, Лавров Алєксандр Фьодоровіч

Формула / Реферат

1. Пристрій для подрібнення матеріалу, який включає корпус із верхньою частиною циліндричної форми і нижньою частиною, яка має форму усіченого конуса, який своєю більшою основою сполучений із верхньою частиною, розміщену на верхній частині корпуса кришку, робочий орган у вигляді встановлених із можливістю обертання на вертикальному валі, щонайменше, двох елементів, які подрібнюють, кінематично зв'язаний із вертикальним валом двигун, установлений на корпусі штуцер для підведення робочого агента в його порожнину, розташовані на дні нижньої частини корпуса розвантажувальний отвір і основу, який відрізняється тим, що коаксиально в нижній частині корпуса розташований кільцеподібний теплообмінник, зовнішня і внутрішня поверхні якого утворені конічною поверхнею, і встановлений всередині нижньої частини корпуса заспокоювач потоку з вертикальними лопатями, при цьому робочий орган розміщений у нижній частині корпуса всередині теплообмінника, а верхня частина корпуса за допомогою роз'ємного з'єднання герметично з'єднана з кришкою. 2. Пристрій згідно з п. 1, який відрізняється тим, що кришка виконана з завантажувальною лійкою.

3. Пристрій згідно з одним із пп. 1 або 2, який відрізняється тим, що кришка виконана з краном-заслінкою для герметизації порожнини корпуса після його завантаження.

4. Пристрій згідно з одним із пп. 1-3, який відрізняється тим, що кришка виконана з пристосуванням для установки манометра.

5. Пристрій згідно з одним із пп. 1-4, який відрізняється тим, що кришка виконана з пристосуванням для установки захисного клапана.

6. Пристрій згідно з одним із пп. 1-5, який відрізняється тим, що кришка виконана з пристосуванням для з'єднання порожнини корпуса з джерелом тиску при видаленні подрібненого матеріалу з порожнини корпуса.

7. Пристрій згідно з одним із пп. 1-6, який відрізняється тим, що з'єднання кришки з верхньою частиною корпуса виконано з ущільнюючим елементом, який розташований між кришкою і корпусом.

8. Пристрій згідно з одним із пп. 1-7, який відрізняється тим, що корпус виконаний із пристосуванням для установки термометра контролю температурних режимів.

9. Пристрій згідно з одним із пп. 1-8, який відрізняється тим, що теплообмінник виконаний у вигляді спіральної трубки.

10. Пристрій згідно з одним із пп. 1-9, який відрізняється тим, що елементи, які подрібнюють, установлені з можливістю переміщення відносно дна нижньої частини корпуса і фіксації в проміжному положенні.

11. Пристрій згідно з одним із пп. 1-10, який відрізняється тим, що елементи, які подрібнюють, виконані у вигляді ножів.

Текст

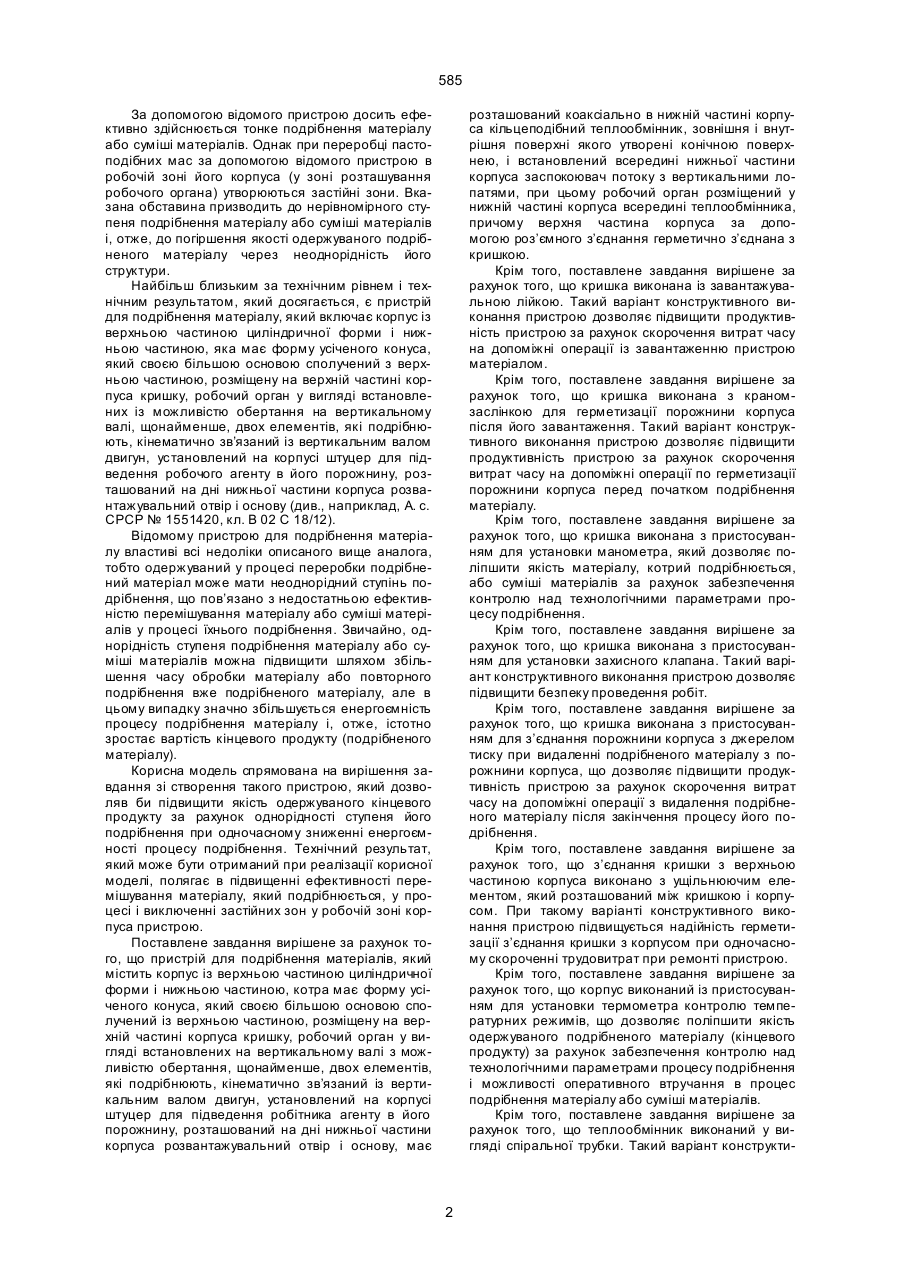

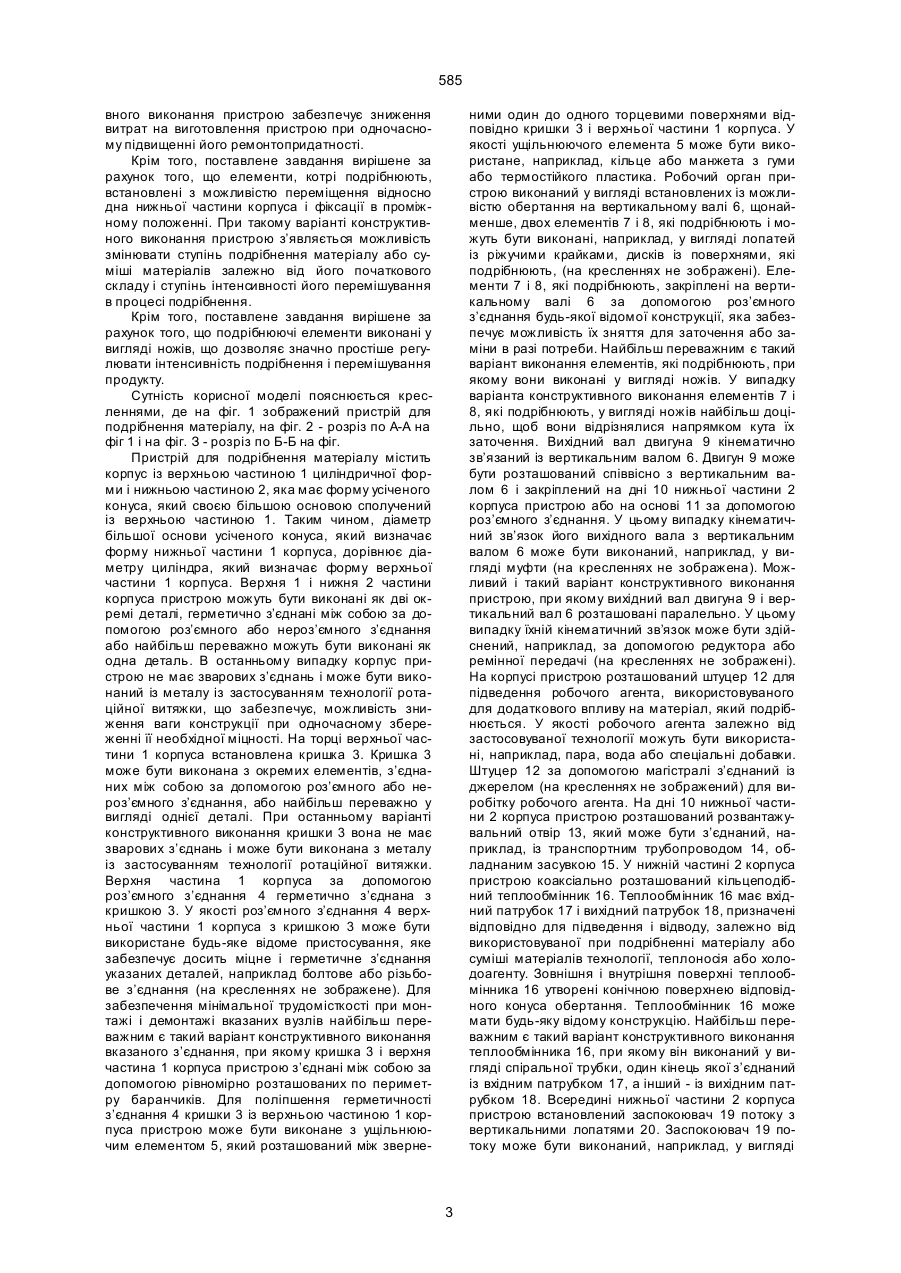

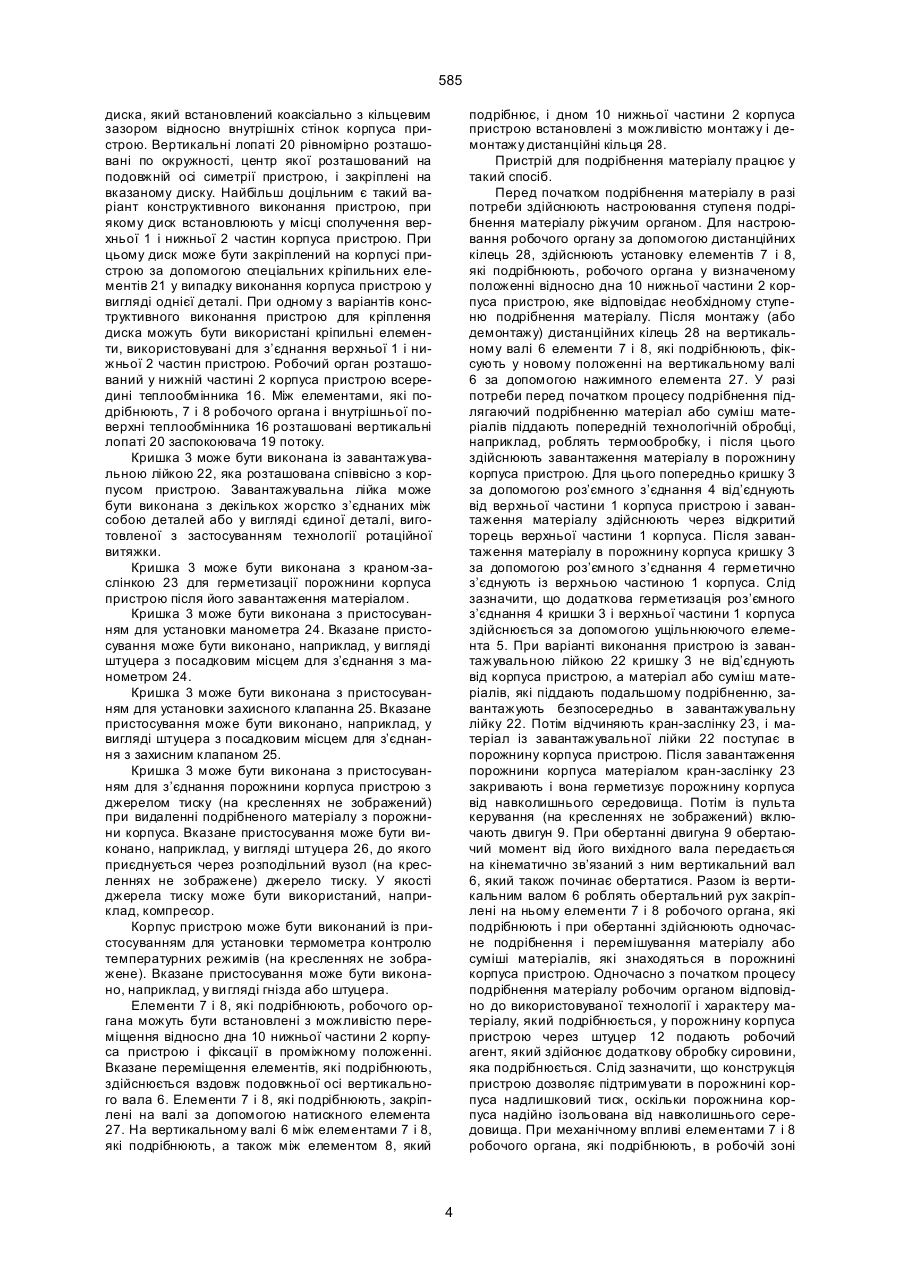

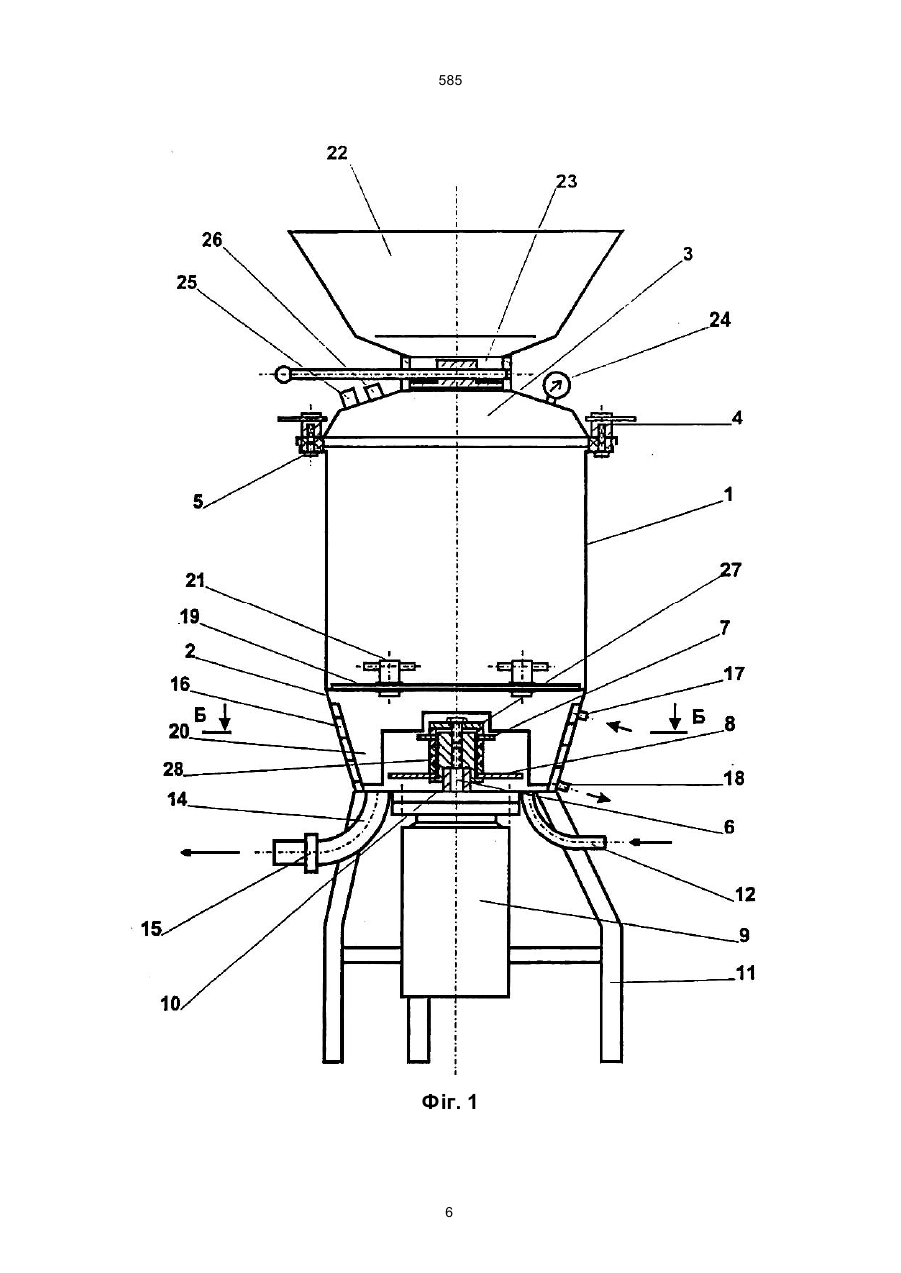

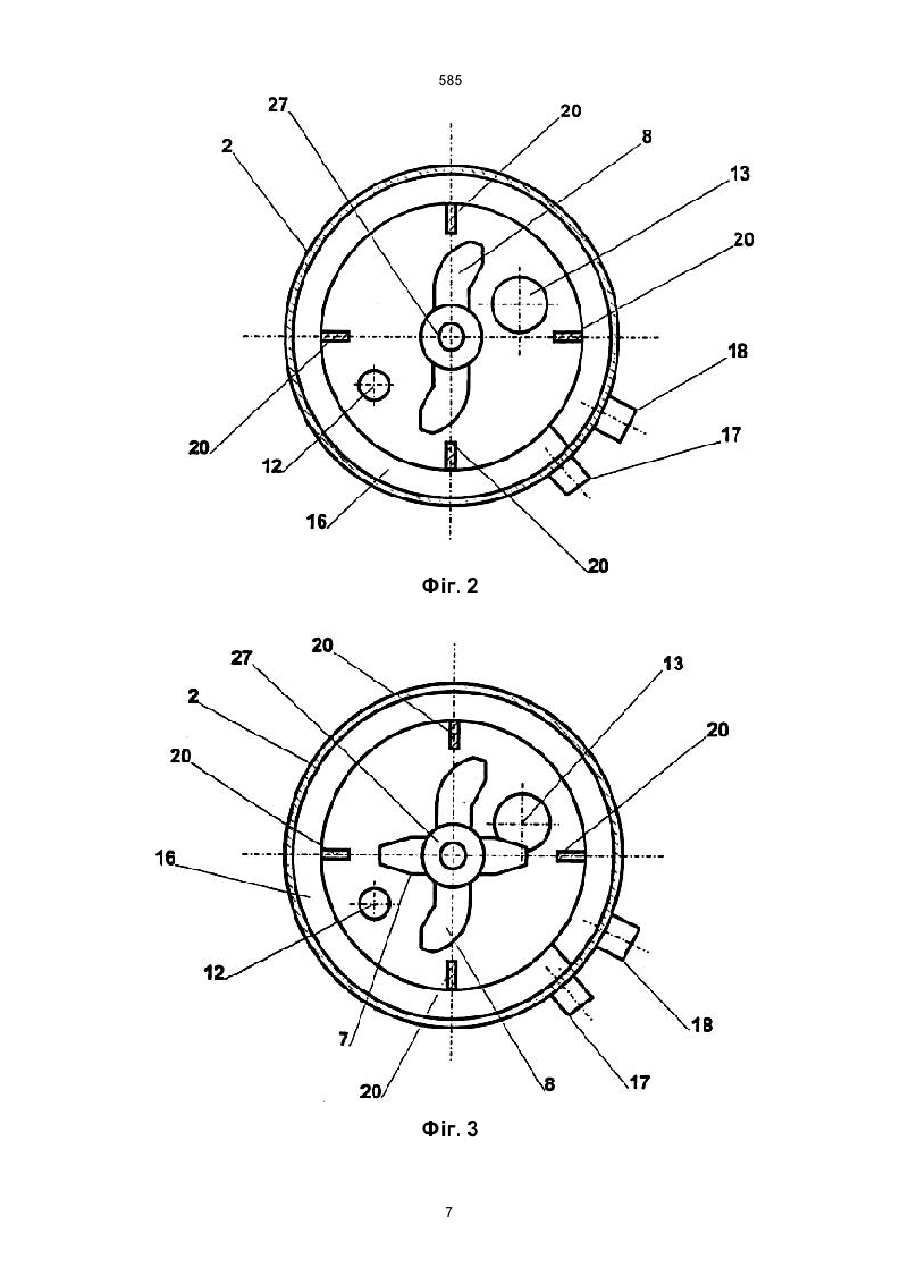

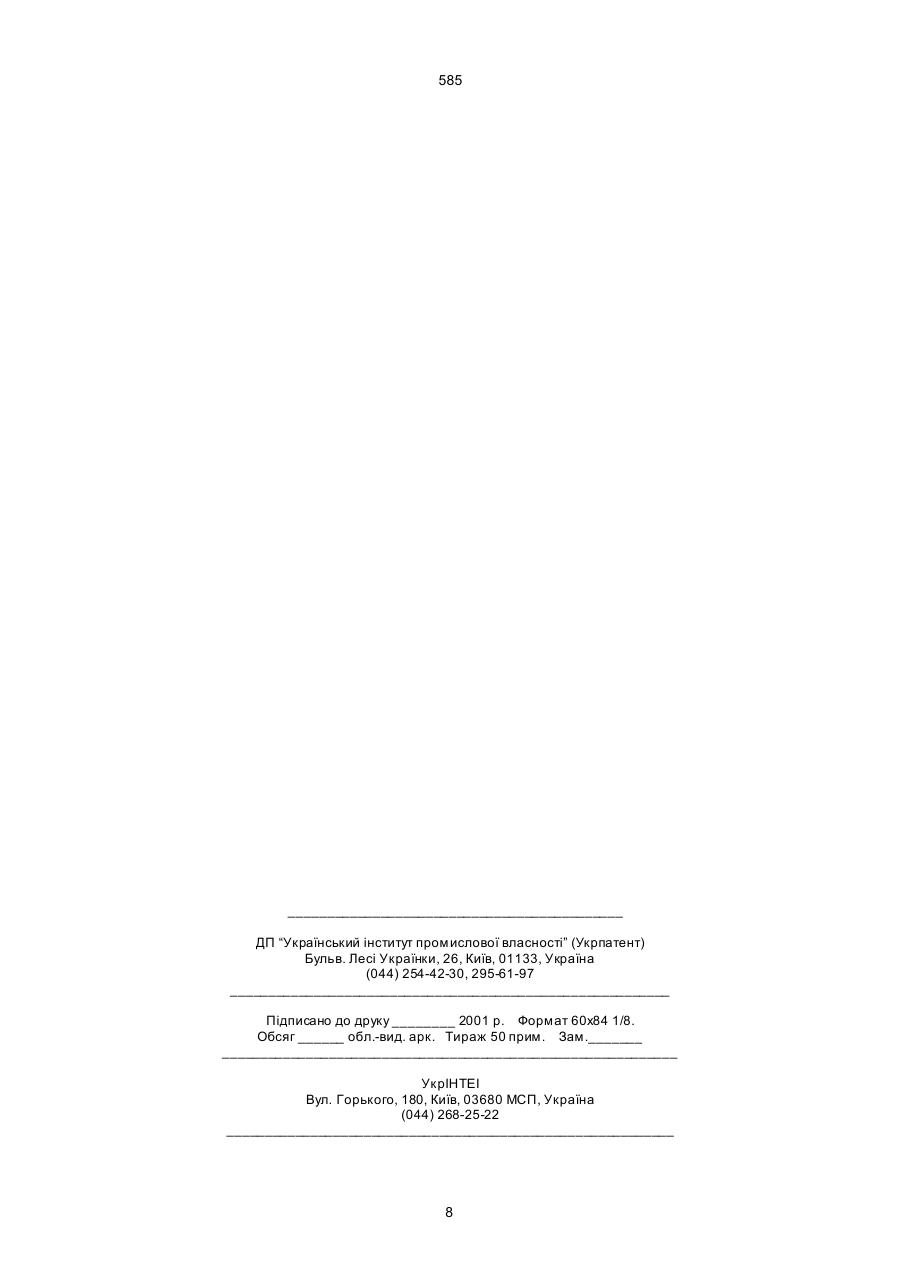

1. Пристрій для подрібнення матеріалу, який включає корпус із верхньою частиною циліндричної форми і нижньою частиною, яка має форму усіченого конуса, який своєю більшою основою сполучений із верхньою частиною, розміщену на верхній частині корпуса кришку, робочий орган у вигляді встановлених із можливістю обертання на вертикальному валі, щонайменше, двох елементів, які подрібнюють, кінематично зв’язаний із вертикальним валом двигун, установлений на корпусі штуцер для підведення робочого агента в його порожнину, розташовані на дні нижньої частини корпуса розвантажувальний отвір і основу, який відрізняє ться тим, що коаксиально в нижній частині корпуса розташований кільцеподібний теплообмінник, зовнішня і внутрішня поверхні якого утворені конічною поверхнею, і встановлений всередині нижньої частини корпуса заспокоювач потоку з вертикальними лопатями, при цьому робочий орган розміщений у нижній частині корпуса всередині теплообмінника, а верхня частина корпуса за допомогою роз’ємного з’єднання герметично з’єднана з кришкою. 2. Пристрій згідно з п. 1, який відрізняється тим, U (54) ПРИСТРІЙ ДЛЯ ПОДРІБНЕННЯ МАТЕРІАЛУ 585 За допомогою відомого пристрою досить ефективно здійснюється тонке подрібнення матеріалу або суміші матеріалів. Однак при переробці пастоподібних мас за допомогою відомого пристрою в робочій зоні його корпуса (у зоні розташування робочого органа) утворюються застійні зони. Вказана обставина призводить до нерівномірного ступеня подрібнення матеріалу або суміші матеріалів і, отже, до погіршення якості одержуваного подрібненого матеріалу через неоднорідність його структури. Найбільш близьким за технічним рівнем і технічним результатом, який досягається, є пристрій для подрібнення матеріалу, який включає корпус із верхньою частиною циліндричної форми і нижньою частиною, яка має форму усіченого конуса, який своєю більшою основою сполучений з верхньою частиною, розміщену на верхній частині корпуса кришку, робочий орган у вигляді встановлених із можливістю обертання на вертикальному валі, щонайменше, двох елементів, які подрібнюють, кінематично зв’язаний із вертикальним валом двигун, установлений на корпусі штуцер для підведення робочого агенту в його порожнину, розташований на дні нижньої частини корпуса розвантажувальний отвір і основу (див., наприклад, А. с. СРСР № 1551420, кл. В 02 С 18/12). Відомому пристрою для подрібнення матеріалу властиві всі недоліки описаного вище аналога, тобто одержуваний у процесі переробки подрібнений матеріал може мати неоднорідний ступінь подрібнення, що пов’язано з недостатньою ефективністю перемішування матеріалу або суміші матеріалів у процесі їхнього подрібнення. Звичайно, однорідність ступеня подрібнення матеріалу або суміші матеріалів можна підвищити шляхом збільшення часу обробки матеріалу або повторного подрібнення вже подрібненого матеріалу, але в цьому випадку значно збільшується енергоємність процесу подрібнення матеріалу і, отже, істотно зростає вартість кінцевого продукту (подрібненого матеріалу). Корисна модель спрямована на вирішення завдання зі створення такого пристрою, який дозволяв би підвищити якість одержуваного кінцевого продукту за рахунок однорідності ступеня його подрібнення при одночасному зниженні енергоємності процесу подрібнення. Технічний результат, який може бути отриманий при реалізації корисної моделі, полягає в підвищенні ефективності перемішування матеріалу, який подрібнюється, у процесі і виключенні застійних зон у робочій зоні корпуса пристрою. Поставлене завдання вирішене за рахунок того, що пристрій для подрібнення матеріалів, який містить корпус із верхньою частиною циліндричної форми і нижньою частиною, котра має форму усіченого конуса, який своєю більшою основою сполучений із верхньою частиною, розміщену на верхній частині корпуса кришку, робочий орган у вигляді встановлених на вертикальному валі з можливістю обертання, щонайменше, двох елементів, які подрібнюють, кінематично зв’язаний із вертикальним валом двигун, установлений на корпусі штуцер для підведення робітника агенту в його порожнину, розташований на дні нижньої частини корпуса розвантажувальний отвір і основу, має розташований коаксіально в нижній частині корпуса кільцеподібний теплообмінник, зовнішня і внутрішня поверхні якого утворені конічною поверхнею, і встановлений всередині нижньої частини корпуса заспокоювач потоку з вертикальними лопатями, при цьому робочий орган розміщений у нижній частині корпуса всередині теплообмінника, причому верхня частина корпуса за допомогою роз’ємного з’єднання герметично з’єднана з кришкою. Крім того, поставлене завдання вирішене за рахунок того, що кришка виконана із завантажувальною лійкою. Такий варіант конструктивного виконання пристрою дозволяє підвищити продуктивність пристрою за рахунок скорочення витрат часу на допоміжні операції із завантаженню пристрою матеріалом. Крім того, поставлене завдання вирішене за рахунок того, що кришка виконана з краномзаслінкою для герметизації порожнини корпуса після його завантаження. Такий варіант конструктивного виконання пристрою дозволяє підвищити продуктивність пристрою за рахунок скорочення витрат часу на допоміжні операції по герметизації порожнини корпуса перед початком подрібнення матеріалу. Крім того, поставлене завдання вирішене за рахунок того, що кришка виконана з пристосуванням для установки манометра, який дозволяє поліпшити якість матеріалу, котрий подрібнюється, або суміші матеріалів за рахунок забезпечення контролю над технологічними параметрами процесу подрібнення. Крім того, поставлене завдання вирішене за рахунок того, що кришка виконана з пристосуванням для установки захисного клапана. Такий варіант конструктивного виконання пристрою дозволяє підвищити безпеку проведення робіт. Крім того, поставлене завдання вирішене за рахунок того, що кришка виконана з пристосуванням для з’єднання порожнини корпуса з джерелом тиску при видаленні подрібненого матеріалу з порожнини корпуса, що дозволяє підвищити продуктивність пристрою за рахунок скорочення витрат часу на допоміжні операції з видалення подрібненого матеріалу після закінчення процесу його подрібнення. Крім того, поставлене завдання вирішене за рахунок того, що з’єднання кришки з верхньою частиною корпуса виконано з ущільнюючим елементом, який розташований між кришкою і корпусом. При такому варіанті конструктивного виконання пристрою підвищується надійність герметизації з’єднання кришки з корпусом при одночасному скороченні трудовитрат при ремонті пристрою. Крім того, поставлене завдання вирішене за рахунок того, що корпус виконаний із пристосуванням для установки термометра контролю температурних режимів, що дозволяє поліпшити якість одержуваного подрібненого матеріалу (кінцевого продукту) за рахунок забезпечення контролю над технологічними параметрами процесу подрібнення і можливості оперативного втручання в процес подрібнення матеріалу або суміші матеріалів. Крім того, поставлене завдання вирішене за рахунок того, що теплообмінник виконаний у вигляді спіральної трубки. Такий варіант конструкти 2 585 вного виконання пристрою забезпечує зниження витрат на виготовлення пристрою при одночасному підвищенні його ремонтопридатності. Крім того, поставлене завдання вирішене за рахунок того, що елементи, котрі подрібнюють, встановлені з можливістю переміщення відносно дна нижньої частини корпуса і фіксації в проміжному положенні. При такому варіанті конструктивного виконання пристрою з’являється можливість змінювати ступінь подрібнення матеріалу або суміші матеріалів залежно від його початкового складу і ступінь інтенсивності його перемішування в процесі подрібнення. Крім того, поставлене завдання вирішене за рахунок того, що подрібнюючі елементи виконані у вигляді ножів, що дозволяє значно простіше регулювати інтенсивність подрібнення і перемішування продукту. Сутність корисної моделі пояснюється кресленнями, де на фіг. 1 зображений пристрій для подрібнення матеріалу, на фіг. 2 - розріз по А-А на фіг 1 і на фіг. З - розріз по Б-Б на фіг. Пристрій для подрібнення матеріалу містить корпус із верхньою частиною 1 циліндричної форми і нижньою частиною 2, яка має форму усіченого конуса, який своєю більшою основою сполучений із верхньою частиною 1. Таким чином, діаметр більшої основи усіченого конуса, який визначає форму нижньої частини 1 корпуса, дорівнює діаметру циліндра, який визначає форму верхньої частини 1 корпуса. Верхня 1 і нижня 2 частини корпуса пристрою можуть бути виконані як дві окремі деталі, герметично з’єднані між собою за допомогою роз’ємного або нероз’ємного з’єднання або найбільш переважно можуть бути виконані як одна деталь. В останньому випадку корпус пристрою не має зварових з’єднань і може бути виконаний із металу із застосуванням технології ротаційної витяжки, що забезпечує, можливість зниження ваги конструкції при одночасному збереженні її необхідної міцності. На торці верхньої частини 1 корпуса встановлена кришка 3. Кришка 3 може бути виконана з окремих елементів, з’єднаних між собою за допомогою роз’ємного або нероз’ємного з’єднання, або найбільш переважно у вигляді однієї деталі. При останньому варіанті конструктивного виконання кришки 3 вона не має зварових з’єднань і може бути виконана з металу із застосуванням технології ротаційної витяжки. Верхня частина 1 корпуса за допомогою роз’ємного з’єднання 4 герметично з’єднана з кришкою 3. У якості роз’ємного з’єднання 4 верхньої частини 1 корпуса з кришкою 3 може бути використане будь-яке відоме пристосування, яке забезпечує досить міцне і герметичне з’єднання указаних деталей, наприклад болтове або різьбове з’єднання (на кресленнях не зображене). Для забезпечення мінімальної трудомісткості при монтажі і демонтажі вказаних вузлів найбільш переважним є такий варіант конструктивного виконання вказаного з’єднання, при якому кришка 3 і верхня частина 1 корпуса пристрою з’єднані між собою за допомогою рівномірно розташованих по периметру баранчиків. Для поліпшення герметичності з’єднання 4 кришки 3 із верхньою частиною 1 корпуса пристрою може бути виконане з ущільнюючим елементом 5, який розташований між зверне ними один до одного торцевими поверхнями відповідно кришки 3 і верхньої частини 1 корпуса. У якості ущільнюючого елемента 5 може бути використане, наприклад, кільце або манжета з гуми або термостійкого пластика. Робочий орган пристрою виконаний у вигляді встановлених із можливістю обертання на вертикальному валі 6, щонайменше, двох елементів 7 і 8, які подрібнюють і можуть бути виконані, наприклад, у вигляді лопатей із ріжучими крайками, дисків із поверхнями, які подрібнюють, (на кресленнях не зображені). Елементи 7 і 8, які подрібнюють, закріплені на вертикальному валі 6 за допомогою роз’ємного з’єднання будь-якої відомої конструкції, яка забезпечує можливість їх зняття для заточення або заміни в разі потреби. Найбільш переважним є такий варіант виконання елементів, які подрібнюють, при якому вони виконані у вигляді ножів. У випадку варіанта конструктивного виконання елементів 7 і 8, які подрібнюють, у вигляді ножів найбільш доцільно, щоб вони відрізнялися напрямком кута їх заточення. Вихідний вал двигуна 9 кінематично зв’язаний із вертикальним валом 6. Двигун 9 може бути розташований співвісно з вертикальним валом 6 і закріплений на дні 10 нижньої частини 2 корпуса пристрою або на основі 11 за допомогою роз’ємного з’єднання. У цьому випадку кінематичний зв’язок його вихідного вала з вертикальним валом 6 може бути виконаний, наприклад, у вигляді муфти (на кресленнях не зображена). Можливий і такий варіант конструктивного виконання пристрою, при якому вихідний вал двигуна 9 і вертикальний вал 6 розташовані паралельно. У цьому випадку їхній кінематичний зв’язок може бути здійснений, наприклад, за допомогою редуктора або ремінної передачі (на кресленнях не зображені). На корпусі пристрою розташований штуцер 12 для підведення робочого агента, використовуваного для додаткового впливу на матеріал, який подрібнюється. У якості робочого агента залежно від застосовуваної технології можуть бути використані, наприклад, пара, вода або спеціальні добавки. Штуцер 12 за допомогою магістралі з’єднаний із джерелом (на кресленнях не зображений) для виробітку робочого агента. На дні 10 нижньої частини 2 корпуса пристрою розташований розвантажувальний отвір 13, який може бути з’єднаний, наприклад, із транспортним трубопроводом 14, обладнаним засувкою 15. У нижній частині 2 корпуса пристрою коаксіально розташований кільцеподібний теплообмінник 16. Теплообмінник 16 має вхідний патрубок 17 і вихідний патрубок 18, призначені відповідно для підведення і відводу, залежно від використовуваної при подрібненні матеріалу або суміші матеріалів технології, теплоносія або холодоагенту. Зовнішня і внутрішня поверхні теплообмінника 16 утворені конічною поверхнею відповідного конуса обертання. Теплообмінник 16 може мати будь-яку відому конструкцію. Найбільш переважним є такий варіант конструктивного виконання теплообмінника 16, при якому він виконаний у вигляді спіральної трубки, один кінець якої з’єднаний із вхідним патрубком 17, а інший - із вихідним патрубком 18. Всередині нижньої частини 2 корпуса пристрою встановлений заспокоювач 19 потоку з вертикальними лопатями 20. Заспокоювач 19 потоку може бути виконаний, наприклад, у вигляді 3 585 диска, який встановлений коаксіально з кільцевим зазором відносно внутрішніх стінок корпуса пристрою. Вертикальні лопаті 20 рівномірно розташовані по окружності, центр якої розташований на подовжній осі симетрії пристрою, і закріплені на вказаному диску. Найбільш доцільним є такий варіант конструктивного виконання пристрою, при якому диск встановлюють у місці сполучення верхньої 1 і нижньої 2 частин корпуса пристрою. При цьому диск може бути закріплений на корпусі пристрою за допомогою спеціальних кріпильних елементів 21 у випадку виконання корпуса пристрою у вигляді однієї деталі. При одному з варіантів конструктивного виконання пристрою для кріплення диска можуть бути використані кріпильні елементи, використовувані для з’єднання верхньої 1 і нижньої 2 частин пристрою. Робочий орган розташований у нижній частині 2 корпуса пристрою всередині теплообмінника 16. Між елементами, які подрібнюють, 7 і 8 робочого органа і внутрішньої поверхні теплообмінника 16 розташовані вертикальні лопаті 20 заспокоювача 19 потоку. Кришка 3 може бути виконана із завантажувальною лійкою 22, яка розташована співвісно з корпусом пристрою. Завантажувальна лійка може бути виконана з декількох жорстко з’єднаних між собою деталей або у вигляді єдиної деталі, виготовленої з застосуванням технології ротаційної витяжки. Кришка 3 може бути виконана з краном-заслінкою 23 для герметизації порожнини корпуса пристрою після його завантаження матеріалом. Кришка 3 може бути виконана з пристосуванням для установки манометра 24. Вказане пристосування може бути виконано, наприклад, у вигляді штуцера з посадковим місцем для з’єднання з манометром 24. Кришка 3 може бути виконана з пристосуванням для установки захисного клапанна 25. Вказане пристосування може бути виконано, наприклад, у вигляді штуцера з посадковим місцем для з’єднання з захисним клапаном 25. Кришка 3 може бути виконана з пристосуванням для з’єднання порожнини корпуса пристрою з джерелом тиску (на кресленнях не зображений) при видаленні подрібненого матеріалу з порожнини корпуса. Вказане пристосування може бути виконано, наприклад, у вигляді штуцера 26, до якого приєднується через розподільний вузол (на кресленнях не зображене) джерело тиску. У якості джерела тиску може бути використаний, наприклад, компресор. Корпус пристрою може бути виконаний із пристосуванням для установки термометра контролю температурних режимів (на кресленнях не зображене). Вказане пристосування може бути виконано, наприклад, у ви гляді гнізда або штуцера. Елементи 7 і 8, які подрібнюють, робочого органа можуть бути встановлені з можливістю переміщення відносно дна 10 нижньої частини 2 корпуса пристрою і фіксації в проміжному положенні. Вказане переміщення елементів, які подрібнюють, здійснюється вздовж подовжньої осі вертикального вала 6. Елементи 7 і 8, які подрібнюють, закріплені на валі за допомогою натискного елемента 27. На вертикальному валі 6 між елементами 7 і 8, які подрібнюють, а також між елементом 8, який подрібнює, і дном 10 нижньої частини 2 корпуса пристрою встановлені з можливістю монтажу і демонтажу дистанційні кільця 28. Пристрій для подрібнення матеріалу працює у такий спосіб. Перед початком подрібнення матеріалу в разі потреби здійснюють настроювання ступеня подрібнення матеріалу ріжучим органом. Для настроювання робочого органу за допомогою дистанційних кілець 28, здійснюють установку елементів 7 і 8, які подрібнюють, робочого органа у визначеному положенні відносно дна 10 нижньої частини 2 корпуса пристрою, яке відповідає необхідному ступеню подрібнення матеріалу. Після монтажу (або демонтажу) дистанційних кілець 28 на вертикальному валі 6 елементи 7 і 8, які подрібнюють, фіксують у новому положенні на вертикальному валі 6 за допомогою нажимного елемента 27. У разі потреби перед початком процесу подрібнення підлягаючий подрібненню матеріал або суміш матеріалів піддають попередній технологічній обробці, наприклад, роблять термообробку, і після цього здійснюють завантаження матеріалу в порожнину корпуса пристрою. Для цього попередньо кришку 3 за допомогою роз’ємного з’єднання 4 від’єднують від верхньої частини 1 корпуса пристрою і завантаження матеріалу здійснюють через відкритий торець верхньої частини 1 корпуса. Після завантаження матеріалу в порожнину корпуса кришку 3 за допомогою роз’ємного з’єднання 4 герметично з’єднують із верхньою частиною 1 корпуса. Слід зазначити, що додаткова герметизація роз’ємного з’єднання 4 кришки 3 і верхньої частини 1 корпуса здійснюється за допомогою ущільнюючого елемента 5. При варіанті виконання пристрою із завантажувальною лійкою 22 кришку 3 не від’єднують від корпуса пристрою, а матеріал або суміш матеріалів, які піддають подальшому подрібненню, завантажують безпосередньо в завантажувальну лійку 22. Потім відчиняють кран-заслінку 23, і матеріал із завантажувальної лійки 22 поступає в порожнину корпуса пристрою. Після завантаження порожнини корпуса матеріалом кран-заслінку 23 закривають і вона герметизує порожнину корпуса від навколишнього середовища. Потім із пульта керування (на кресленнях не зображений) включають двигун 9. При обертанні двигуна 9 обертаючий момент від його вихідного вала передається на кінематично зв’язаний з ним вертикальний вал 6, який також починає обертатися. Разом із вертикальним валом 6 роблять обертальний рух закріплені на ньому елементи 7 і 8 робочого органа, які подрібнюють і при обертанні здійснюють одночасне подрібнення і перемішування матеріалу або суміші матеріалів, які знаходяться в порожнині корпуса пристрою. Одночасно з початком процесу подрібнення матеріалу робочим органом відповідно до використовуваної технології і характеру матеріалу, який подрібнюється, у порожнину корпуса пристрою через штуцер 12 подають робочий агент, який здійснює додаткову обробку сировини, яка подрібнюється. Слід зазначити, що конструкція пристрою дозволяє підтримувати в порожнині корпуса надлишковий тиск, оскільки порожнина корпуса надійно ізольована від навколишнього середовища. При механічному впливі елементами 7 і 8 робочого органа, які подрібнюють, в робочій зоні 4 585 подрібнення, яка розташована в нижній частині 2 корпуса пристрою, температура матеріалу, який подрібнюється, змінюється. Так, для виключення зміни структури матеріалу, який подрібнюється, під впливом підвищеної температури до вхідного патрубка 17 теплообмінника 16 подають холодоагент, наприклад, попередньо охолоджений газ або рідину, який повертається в систему циркуляції через вихідний патрубок 18. Таким чином, циркулюючий в теплообміннику 16 холодоагент забирає зайве тепло від матеріалу, який подрібнюється, у робочій зоні подрібнення, не допускаючи зміни його структури. Якщо, відповідно до використовуваної технології, необхідно забезпечити додатковий температурний вплив на матеріал у зоні його подрібнення, то до вхідного патрубка 17 теплообмінника 16 подають теплоносій, наприклад, попередньо нагрітий газ або рідину, який повертається в систему циркуляції через вихідний патрубок 18. Таким чином, за допомогою циркулюючого в теплообміннику 16 теплоносія підвищують температуру матеріалу, який подрібнюється, у робочій зоні, здійснюючи додатковий температурний вплив на матеріал. Як вказувалося вище, при обертанні елементи 7 і 8 робочого органа, які подрібнюють, одночасно зі подрібненням матеріалу здійснюють його інтенсивне перемішування. Таке перемішування матеріалу, який подрібнюється, може призвести до виникнення його кругового переміщення в робочій зоні корпуса пристрою в напрямку обертання елементів 7 і 8 робочого органа, які подрібнюють. Таке кругове переміщення матеріалу, який подрібнюється, слідом за елементами 7 і 8, які подрібнюють, може призвести до його нерівномірного по дрібнення. Встановлені в нижній частині 2 корпуса пристрою вертикальні лопаті 20 заспокоювача 19 потоку перешкоджають утворенню кругового переміщення матеріалу, який подрібнюється, і, отже, сприяють більш рівномірному подрібненню матеріалу. При цьому заспокоювач потоку 19 перешкоджає утворенню піни на поверхні матеріалу, який подрібнюється. Контроль над технологічними параметрами процесу подрібнення матеріалу здійснюють за допомогою манометра 24 і термометра, які можуть бути розміщені на пульті керування. Після закінчення процесу подрібнення матеріалу виключають двигун 9, припиняють подачу робочого агента в порожнину корпуса і здійснюють видалення кінцевого продукту з корпуса пристрою через розвантажувальний отвір 13. Для цього відчиняють засувку 15 на транспортному трубопроводі 14, і подрібнений матеріал із порожнини корпуса пристрою через розвантажувальний отвір 13 по транспортному тр убопроводі 14 поступає на наступну стадію те хнологічного циклу. Для прискорення процесу видалення подрібненого матеріалу з порожнини корпуса пристрою до штуцера 26 через розподільний вузол приєднують джерело тиску. При включенні розподільного вузла стиснуте повітря від компресора поступає в порожнину корпуса пристрою і витискає подрібнений матеріал із корпуса через розташований в дні 10 нижньої частини 2 корпуса отвір 13. Слід зазначити, що видалення подрібненого матеріалу з порожнини корпуса пристрою може бути здійснене шляхом створення в порожнині корпуса розрядження, створюваного вакуум-насосом (на кресленнях не зображений). 5 585 Фіг. 1 6 585 Фіг. 2 Фіг. 3 7 585 ____________________________________________ ДП “Український інститут промислової власності” (Укрпатент) Бульв. Лесі Українки, 26, Київ, 01133, Україна (044) 254-42-30, 295-61-97 __________________________________________________________ Підписано до друку ________ 2001 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ Вул. Горького, 180, Київ, 03680 МСП, Україна (044) 268-25-22 ___________________________________________________________ 8 585 9

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for crushing of material

Автори англійськоюKusnietsov Vitalii Nikolaievich, Lavrov Alieksandr Fiodorovich, Podobiedov Alieksandr Vasilievich

Назва патенту російськоюУстройство для измельчения материала

Автори російськоюКузнецов Виталий Николаевич, Лавров Александр Федорович, Подобедов Александр Васильевич

МПК / Мітки

МПК: B02C 18/00, B02C 9/00, B02C 18/12

Мітки: матеріалу, пристрій, подрібнення

Код посилання

<a href="https://ua.patents.su/9-585-pristrijj-dlya-podribnennya-materialu.html" target="_blank" rel="follow" title="База патентів України">Пристрій для подрібнення матеріалу</a>

Попередній патент: Жовчогінний та антилітогенний засіб з нативної жовчі свійської птиці та спосіб його одержання

Наступний патент: Тепловидільний елемент чи керуючий елемент для ядерного реактора

Випадковий патент: Різьбове з`єднання