Спосіб осадження першого матеріалу на підкладку, спосіб осадження першого матеріалу на титановій основі на підкладку, пристрій для осадження конденсату на підкладку, металева деталь

Номер патенту: 86366

Опубліковано: 27.04.2009

Автори: Меммен Роберт Л., Сергієнко Григорій А., Рутц Девід А., Білоусов Ігор В., Шелковой Євген А., Малашенко Ігор С., КІНСТЛЕР Моніка Д.

Формула / Реферат

1. Спосіб осадження першого матеріалу на підкладку, який включає розташування підкладки в камері для осадження та утворення розплаву між підкладкою і джерелом першого матеріалу шляхом розплавлення одного або кількох других матеріалів, пропускання потоку першого матеріалу крізь розплав і з розплаву до підкладки у формі потоку пари, причому практично невитратна частина розплаву включає сплав, який має температуру плавлення, нижчу за температуру плавлення першого матеріалу.

2. Спосіб за п. 1, який відрізняється тим, що перший матеріал є матеріалом на основі Ті.

3. Спосіб за п. 1, який відрізняється тим, що другий матеріал містить Zr та Мо, а перший матеріал містить Ті, Аl та V.

4. Спосіб за п. 3, який відрізняється тим, що Аl та V осаджують з питомими стандартними відхиленнями, не більшими за 10 %.

5. Спосіб за п. 3, який відрізняється тим, що осаджений перший матеріал має товщину принаймні 2 мм.

6. Спосіб за п. 1, який відрізняється тим, що перший матеріал осаджують разом з додатковим третім матеріалом для утворення конденсату.

7. Спосіб за п. 6, який відрізняється тим, що третій матеріал не проходить крізь розплав.

8. Спосіб за п. 6, який відрізняється тим, що конденсат включає принаймні один масовий відсоток Zr або Мо, або обох із них із вищезгаданого третього матеріалу.

9. Спосіб за п. 6, який відрізняється тим, що конденсат містить здебільше один з таких матеріалів як Ti-6Al-2Sn-4Zr-2Mo та Ti-8Al-1Mo-1V.

10. Спосіб за п. 1, який відрізняється тим, що невитратна частина розплаву містить, мас. %, принаймні 50 Zr і принаймні 20 Мо.

11. Спосіб за п. 1, який відрізняється тим, що невитратна частина розплаву містить, у основній своїй масовій частині, майже евтектичну суміш двох елементів.

12. Спосіб за п. 1, який відрізняється тим, що другий матеріал включає здебільше Zr та Мо, а перший матеріал включає здебільше Ті, Аl та V.

13. Спосіб за п. 1, який відрізняється тим, що підкладка є деталлю турбомашини зі сплаву Ті.

14. Спосіб за п. 1, який відрізняється тим, що підкладка є пошкодженою деталлю, і перший матеріал замінює втрачений матеріал деталі.

15. Спосіб формування першого матеріалу, який включає розташування підкладки в камері для осадження та утворення розплаву між підкладкою та джерелом першого матеріалу шляхом розплавлення одного або кількох других матеріалів, пропускання потоку першого матеріалу крізь розплав і з розплаву до підкладки у формі потоку пари та відокремлення осадженого першого матеріалу від підкладки, причому практично невитратна частина розплаву включає сплав, який має температуру плавлення, нижчу за температуру плавлення першого матеріалу.

16. Спосіб за п. 15, який відрізняється тим, що відокремлення включає недеструктивне знімання з підкладки першого матеріалу.

17. Спосіб за п. 15, який відрізняється тим, що відокремлення з підкладки першого матеріалу є деструктивним.

18. Спосіб осадження першого матеріалу на основі Ті на підкладку, у якому розміщують підкладку в камері для осадження, створюють розплав між підкладкою та джерелом одного або кількох компонентів першого матеріалу шляхом розплавлення одного або кількох других матеріалів, які містять Zr та Мо, і розплавляють один або кілька компонентів першого матеріалу з джерела таким чином, щоб один або кілька компонентів проходили крізь розплав до верхньої поверхні розплаву, з якої вони випаровуються відносно Zr та Мо, таким чином, утворюючи потік пари, і збирають конденсат, що має товщину, що дорівнює товщині потоку пари, причому Zr та Мо присутні у такому співвідношенні у другому матеріалі, що він має температуру плавлення, нижчу ніж температура плавлення першого матеріалу.

19. Спосіб за п. 18, який відрізняється тим, що перший матеріал містить Ті, Аl та V.

20. Спосіб за п. 18, який відрізняється тим, що другий матеріал містить здебільше Zr та Мо, а перший матеріал містить здебільше Ті, Аl та V.

21. Пристрій для осадження конденсату на підкладку, який включає камеру для осадження, виконану з можливістю утримування підкладки та принаймні одного твердого матеріалу, який містить щонайменше один елемент конденсату, засіб для одержання розплаву на поверхні вказаного матеріалу та утворення пари конденсату, невитратний один або кілька елементів розплаву, призначених для перебування в контакті з розплавом і здатних забезпечити проходження необхідної кількості потоку конденсату через розплав, при цьому вказані один або кілька елементів перебувають у такому співвідношенні між собою, при якому їх загальна температура плавлення є нижчою за температуру плавлення конденсату.

22. Пристрій за п. 21, який відрізняється тим, що засіб для одержання розплаву на поверхні твердого матеріалу та утворення конденсату пари включає джерело пучка електронів, яке спрямовує пучок електронів на розплав.

23. Пристрій за п. 21, який відрізняється тим, що принаймні один твердий матеріал є єдиним матеріалом сплаву з принаймні Ті, Аl та V, а один або кілька невитратних елементів розплаву включають сплав Zr та Мо.

24. Пристрій за п. 21, який відрізняється тим, що вищезгаданий конденсат містить здебільше Ti-6Al-4V.

25. Пристрій за п. 21, який відрізняється тим, що тиск в камері становить менше ніж 0,01 Па.

26. Металева деталь, яка включає підкладку і осаджений матеріал, який має першу поверхню контакту з підкладкою, де матеріал включає, головним чином, комбінацію із Ті, Аl та V та не має ламінарних змін у концентрації Аl, більших за 10 % від питомого стандартного відхилення по принаймні одному діапазону товщини, що перевищує 50 мкм.

27. Деталь за п. 26, яка відрізняється тим, що принаймні один діапазон товщини включає єдиний діапазон, що перевищує 500 мкм.

28. Деталь за п. 26, яка відрізняється тим, що осаджений матеріал включає здебільше Ті, Аl та V.

29. Деталь за п. 26, яка відрізняється тим, що підкладка та осаджений матеріал містять Ті сплави подібного номінального складу.

Текст

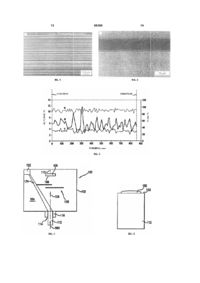

1. Спосіб осадження першого матеріалу на підкладку, який включає розташування підкладки в камері для осадження та утворення розплаву між підкладкою і джерелом першого матеріалу шляхом розплавлення одного або кількох других матеріалів, пропускання потоку першого матеріалу крізь розплав і з розплаву до підкладки у формі потоку пари, причому практично невитратна частина розплаву включає сплав, який має температуру плавлення, нижчу за температуру плавлення першого матеріалу. 2. Спосіб за п. 1, який відрізняється тим, що перший матеріал є матеріалом на основі Ті. 3. Спосіб за п. 1, який відрізняється тим, що другий матеріал містить Zr та Мо, а перший матеріал містить Ті, Аl та V. 4. Спосіб за п. 3, який відрізняється тим, що Аl та V осаджують з питомими стандартними відхиленнями, не більшими за 10%. 2 (19) 1 3 86366 4 16. Спосіб за п. 15, який відрізняється тим, що відокремлення включає недеструктивне знімання з підкладки першого матеріалу. 17. Спосіб за п. 15, який відрізняється тим, що відокремлення з підкладки першого матеріалу є деструктивним. 18. Спосіб осадження першого матеріалу на основі Ті на підкладку, у якому розміщують підкладку в камері для осадження, створюють розплав між підкладкою та джерелом одного або кількох компонентів першого матеріалу шляхом розплавлення одного або кількох других матеріалів, які містять Zr та Мо, і розплавляють один або кілька компонентів першого матеріалу з джерела таким чином, щоб один або кілька компонентів проходили крізь розплав до верхньої поверхні розплаву, з якої вони випаровуються відносно Zr та Мо, таким чином, утворюючи потік пари, і збирають конденсат, що має товщину, що дорівнює товщині потоку пари, причому Zr та Мо присутні у такому співвідношенні у другому матеріалі, що він має температуру плавлення, нижчу ніж температура плавлення першого матеріалу. 19. Спосіб за п. 18, який відрізняється тим, що перший матеріал містить Ті, Аl та V. 20. Спосіб за п. 18, який відрізняється тим, що другий матеріал містить здебільше Zr та Мо, а перший матеріал містить здебільше Ті, Аl та V. 21. Пристрій для осадження конденсату на підкладку, який включає камеру для осадження, виконану з можливістю утримування підкладки та принаймні одного твердого матеріалу, який містить щонайменше один елемент конденсату, засіб для одержання розплаву на поверхні вказаного матеріалу та утворення пари конденсату, невитратний один або кілька елементів розплаву, призначених для перебування в контакті з розплавом і здатних забезпечити проходження необхідної кількості потоку конденсату через розплав, при цьому вказані один або кілька елементів перебувають у такому співвідношенні між собою, при якому їх загальна температура плавлення є нижчою за температуру плавлення конденсату. 22. Пристрій за п. 21, який відрізняється тим, що засіб для одержання розплаву на поверхні твердого матеріалу та утворення конденсату пари включає джерело пучка електронів, яке спрямовує пучок електронів на розплав. 23. Пристрій за п. 21, який відрізняється тим, що принаймні один твердий матеріал є єдиним матеріалом сплаву з принаймні Ті, Аl та V, а один або кілька невитратних елементів розплаву включають сплав Zr та Мо. 24. Пристрій за п. 21, який відрізняється тим, що вищезгаданий конденсат містить здебільше Ti-6Al4V. 25. Пристрій за п. 21, який відрізняється тим, що тиск в камері становить менше ніж 0,01Па. 26. Металева деталь, яка включає підкладку і осаджений матеріал, який має першу поверхню контакту з підкладкою, де матеріал включає, головним чином, комбінацію із Ті, Аl та V та не має ламінарних змін у концентрації Аl, більших за 10% від питомого стандартного відхилення по принаймні одному діапазону товщини, що перевищує 50мкм. 27. Деталь за п. 26, яка відрізняється тим, що принаймні один діапазон товщини включає єдиний діапазон, що перевищує 500мкм. 28. Деталь за п. 26, яка відрізняється тим, що осаджений матеріал включає здебільше Ті, Аl та V. 29. Деталь за п. 26, яка відрізняється тим, що підкладка та осаджений матеріал містять Ті сплави подібного номінального складу. Винахід стосується осадження з парової фази металевих матеріалів. Точніше, винахід стосується випарювання матеріалів, які включають елементи тиску насиченої пари, що має значні відмінності. Бажаним є застосування осадження з парової фази для матеріалів для осадження, компоненти яких мають різні значення тиску насиченої пари. До них належать багато сплавів на основі титану, кобальту та нікелю. Існують різні термічні способи випарювання твердих матеріалів у фізичному осадженні з парової фази (PVD), включаючи: контактне або індукційне нагрівання; електронно-променеве осадження з парової фази (EBPVD); лазерне осадження; та їх варіанти. Ці способи застосовують для випарювання й осадження металевих сплавів з компонентами, які забезпечують різний тиск насиченої пари. Однак, таке осадження може бути пов'язане з різними проблемами гомогенності осадженого матеріалу (конденсату). Було розроблено способи випарювання компонентів таких сплавів через ванни, які включають вогнетривкі матеріали. Приклади містяться у публікаціях: Shiller, Z., Gaizig, U., and Pantser, Z., Electron-beam Technology, M. Energy, 1980, p 528; Physical Vapor Deposition, Airco Temescal, 1976, p.190; і Патент США №5,474,809. У патенті '809 розповідається про ванну, яка має вогнетривкий компонент з нижчим тиском насиченої пари, ніж у компонентів матеріалу для осадження. Компоненти матеріалу для осадження переносяться через ванну, утворюючи потік пари на поверхні ванни. Компоненти матеріалу для осадження постійно заміщуються новим матеріалом, який розплавляється й від'єднується від зливка. Вогнетривкий компонент, як правило, не витрачається або витрачається у невеликих контрольованих кількостях. Один аспект винаходу включає спосіб осадження першого матеріалу на субстрат. Субстрат розміщують у камеру для осадження. Утворюють розплав між субстратом та джерелом першого матеріалу через розплавлення одного або кількох других матеріалів. Потік першого матеріалу проходить крізь розплав і з розплаву до субстрату як 5 потік пари. Практично невитратна частина розплаву включає сплав, який має температуру плавлення, нижчу за температуру плавлення першого матеріалу. У різних варіантах втілення перший матеріал може бути матеріалом на титановій основі. Другий матеріал може включати Zr та Мо. Перший матеріал може включати або може складатися головним чином з Ті, Аl та V. Аl та V осаджують з питомими стандартними відхиленнями, не більшими за 10%. Осаджений перший матеріал може мати товщину принаймні 2мм. Перший матеріал осаджують разом з третім матеріалом для утворення конденсату. Третій матеріал може не проходити крізь розплав. Конденсат може включати принаймні один масовий відсоток Zr або Мо, або обох із них із вищезгаданого третього матеріалу. Конденсат може складатися, головним чином, із Ti-6Al2Sn-4Zr-2Mo або Ti-8Al-1Mo-1V. Невитратна частина може включати за масою принаймні 50% Zr і принаймні 20% Мо. Невитратна частина може включати, у головній масовій частині, майже евтектичну суміш двох елементів. Субстрат може являти собою деталь турбомашини з титанового сплаву. Осаджений перший матеріал може бути відокремлений від субстрату. Відокремлення може включати знімання, деструктивне або недеструктивне, від субстрату. Субстратом може бути пошкоджена деталь, і перший матеріал може заміняти втрачений матеріал. Інший аспект винаходу включає спосіб осадження першого матеріалу на титановій основі на субстрат. Субстрат розміщують в камері для осадження. Утворюють розплав між субстратом та джерелом одного або кількох компонентів першого матеріалу шляхом розплавлення одного або кількох других матеріалів, які включають Zr та Мо. Один або кілька компонентів першого матеріалу розплавляють і від'єднують від вищезгаданого джерела таким чином, щоб вищезгадані один або кілька компонентів переносилися крізь розплав до верхньої поверхні, де вони в оптимальному варіанті випарюються, по відношенню до Zr та Мо, таким чином, утворюючи потік пари. Конденсат, який має товщину, збирають з потоку пари. У різних варіантах втілення перший матеріал може включати або складатися, головним чином, із Ті, Аl та V. Другий матеріал може складатися, головним чином, із Zr та Мо, а перший матеріал може складатися, головним чином, із Ті, Аl та V. Інший аспект винаходу включає пристрій для осадження конденсату на субстрат. Пристрій включає камеру, яка містить першу поверхню субстрату. Рідина включає, головним чином, невитратні кількості одного або кількох проміжних матеріалів. Потік пари конденсату проходить від рідини до першої поверхні субстрату. Принаймні одне тверде тіло перебуває у контакті з рідиною і складається з одного або кількох компонентів конденсату. Існує потік від твердого тіла крізь рідину для утворення потоку пари. Один або кілька проміжних матеріалів перебувають у пропорції, що має точку плавлення, нижчу за точку плавлення конденсату. У різних варіантах втілення джерело пучка електронів може спрямовувати пучок електронів 86366 6 до рідини. Принаймні одне тверде тіло може бути єдиним тілом сплаву з принаймні Ті, Аl та V. Один або кілька проміжних матеріалів можуть включати сплав Zr та Мо. Конденсат може складатися, головним чином, із Ті 6Al-4V. Камера може мати тиск, менший, ніж 0,01Па. Інший аспект винаходу включає пристрій для осадження матеріалу на субстрат. Передбачено камеру для осадження. Передбачено джерело вищезгаданого матеріалу для осадження, яке має принаймні перший та другий елементи. Передбачено засіб випарювання вищезгаданого матеріалу для осадження з вищезгаданого джерела. Передбачено засіб обмеження ламінарних змін у концентрації першого та другого елементів у матеріалі для осадження, осадженому на субстрат. У різних варіантах втілення засіб обмеження може включати ванну, яка містить третій та четвертий відносно невитратні елементи у пропорції, що має точку плавлення принаймні на 200°С нижчу за точки плавлення третього та четвертого елементів. Інший аспект винаходу включає металеву деталь, яка включає субстрат. Осаджений матеріал має першу межу з субстратом, матеріалом, який складає, головним чином, комбінацію з Ті, Аl та V і не має ламінарних змін у концентрації Аl, більших за 10% питомого стандартного відхилення понад принаймні один діапазон товщини, що перевищує 50мкм. У різних варіантах втілення принаймні один діапазон товщини може включати єдиний діапазон, що перевищує 500мкм. Матеріал може складатися, головним чином, із Ті, Аl та V. Субстрат та матеріал можуть включати титанові сплави подібного номінального складу. Деталі одного або кількох варіантів втілення винаходу представлено на супровідних фігурах та в описі, які даються нижче. Інші особливості, цілі та переваги винаходу стануть зрозумілими з опису й фігур та з формули винаходу. Фігури 1 та 2 являють собою отримані шляхом скануючої електронної мікроскопії поперечні розрізи номінального Ti-6Al-4V EBPVD-конденсату, осадженого через танталовий проміжний шар. Фіг.3 є графіком концентрації компонентів конденсату з фігур 1 та 2 по товщині конденсату. Фіг.4 є виглядом типового пристрою для осадження. Фіг.5 є виглядом першого етапу утворення ванни. Фіг.6 є виглядом другого етапу утворення ванни. Фіг.7 є виглядом третього етапу утворення ванни. Фіг.8 є отриманим шляхом скануючої електронної мікроскопії поперечним розрізом номінального EBPVD-конденсату Ti-6Al-4V, осадженого через проміжний шар Zr-Mo. Фігури 8А-8С є збільшеними виглядами зображення з Фіг.8. Фіг.9 є графіком концентрації компонентів конденсату з Фіг.8 по товщині конденсату. Однакові номери посилання та позначення на різних фігурах означають однакові елементи. 7 Незважаючи на вдосконалення, які дозволяють здійснювати осадження багатокомпонентних матеріалів, зберігаються проблеми гомогенності та відтворюваності. Одна група випадків негомогенності, які спостерігали, включає ламінарну зміну у вмісті елементів з відносно високим тиском насиченої пари (HVPE), таких як Аl, Сr і т. ін. Наприклад, на фігурах 1 та 2 показано номінальний T16Al-4V EBPVD-конденсат, осаджений через ванну, яка містить Та, у яку безперервно подають зливок Ti-7Al-4V. Додатковий алюміній компенсує збіднення у серцевині потоку пари. Нижча молекулярна маса Аl (відносно безпосередньо межуючих мас Ті та V) викликає більшу мобільність Аl і, таким чином, робить серцевину потоку пари збідненою на Аl, а периферію потоку пари збагаченою на Аl. Ламінарну негомогенність можна легко побачити. Темні зони на фігурах 1 та 2 є шарами, збагаченими на Аl. Фіг.3 показує концентрації Ті, Аl та V у конденсаті з фігур 1 та 2. Можна побачити значні розбіжності. Вартими уваги є значні зміни концентрації Аl та V. Вони піддаються кількісному визначенню. Одним з типових способів кількісного визначення є визначення питомого стандартного відхилення. У представленому на Фіг.3 прикладі розподілу питоме стандартне відхилення Аl становить 28%, а питоме стандартне відхилення V становить 12%. Вважають, що негомогенності, які спостерігають, є зумовленими, принаймні частково, змінами вхідної потужності та змінами хімічного складу випарюваного зливка. HVPE випарюються швидше, ніж інші елементи, і, таким чином, рідка ванна стає відносно бідною на ці елементи. Таким чином, коли випарювання досягає стійкого на макрорівні стану, концентрація HVPE у ванні є пропорційно меншою за концентрацію основного елемента концентрації (наприклад. Ті). Зниження є приблизно пропорційним різниці у пружності пари. Наприклад, концентрація Аl у ванні, утвореній зі зливка Ti-7Al-4V, становить приблизно десяту частину від концентрації зливка Аl. У стійкому на макрорівні стані перш за все враховують зміну потужності. Збільшення вхідної потужності розплавляє додатковий матеріал зливка і викликає збільшення об'єму ванни рідини. Однак, додатковий матеріал має вищу концентрацію HVPE, ніж у ванни рідини (як в абсолютному значенні, так і відносно менш летких компонентів зливка). Наприклад, вміст менш летких компонентів (Ті та V) може бути зменшений лише через невитратний проміжний матеріал (наприклад, Та). При концентрації Та приблизно 30% концентрація Ті та V у ванні може становити приблизно 70% їх концентрації у зливку. Натомість концентрація Аl у ванні може становити лише близько десятої частини від його концентрації у зливку. Середній об'єм ванни позначається як VAVE. Швидке збільшення потужності (через коливання) швидко збільшує об'єм ванни на інкремент, позначений як 8V. 8V може бути значно меншим за VAVE. Незважаючи на це, інкремент має концентрацію HVPE (Аl) відносно менш летких компонентів значно вищу, ніж у ванни. Ця додаткова кількість HVPE швидко випарюється. Таким чином, потік 86366 8 пари зазнає короткочасного збільшення відносної концентрації HVPE з поверненням ванни до рівноваги. Швидке зменшення вхідної потужності через коливання може викликати повторне затверднення матеріалу у ванні рідини над зливком. Повторно затвердлий матеріал є відносно бідним на HVPE. Оскільки цей матеріал потім знову розплавляється, ванна та потік пари стають бідними на HVPE. Зміни хімічного складу зливка можуть створювати подібні наслідки. Якщо частина зливка, що має відносно високу концентрацію HVPE, досягає ванни, досягається пік концентрації HVPE у конденсаті. Високий та низький рівні HVPE можуть бути подібними до пов'язаних зі збільшенням потужності. Присутність частини зливка, яка має відносно низьку концентрацію HVPE, може створювати подібну зміну впливу зниження потужності. Зміна хімічного складу також може створювати розшарування, які включають менш леткі компоненти. Враховуючи вищезазначене, можна побачити, що значення негомогенності є пов'язаним: (1) зі співвідношенням δV/VAVE; і (2) зі ступенем відносного збіднення HVPE у ванні. Теоретично співвідношення δV/VAVE може бути знижене шляхом збільшення vave. Якщо припустити, що дана ванна має відкриту поверхню (площа поперечного розрізу для циліндричної ванни і площа поперечного розрізу зливка), то vave має бути пропорційним глибині ванни. Глибину ванни збільшують шляхом збільшення поданої потужності. Всі показники є рівними, однак, рівень коливань потужності є приблизно пропорційним середній потужності. Таким чином, просте збільшення потужності не може мати дуже вигідного впливу на співвідношення. Збільшення потужності також може збільшувати температуру ванни. Підвищена температура має схильність до підвищення відносно збіднення HVPE. В альтернативному варіанті зниження потужності може знизити температуру ванни і зменшити відносне збіднення HVPE, але воно несприятливим чином знижує швидкість випарювання / осадження. Зміна хімічного складу ванни є необов'язковою, і її застосовують для досягнення поліпшення балансу гомогенності та швидкості осадження. В оптимальному варіанті об'єм ванни рідини збільшують, і відносна концентрація HVPE у ванні рідини збільшується відносно вихідного рівня. Крім того, вигідним є те, що швидкість осадження принаймні не зазнає суттєвого зниження відносно вихідного рівня. Зниження температури ванни здійснюють шляхом включення проміжних компонентів ванни, які знижують точку плавлення ванни, але не випарюються на рівнях, вищих за потрібні межі забруднення для конденсату. Відбір такого(их) невитратного(их) компонента(ів) є складним. В оптимальному варіанті для знижених/мінімізованих температур ванни невитратний(і) компонент(и) можуть утворювати майже евтектичні або майже евтектоїдні композиції з одним або кількома компонентами зливка. Майже евтектичну (евтектоїдну) композицію якісно або кількісно характеризують різними шляхами. Один 9 кількісний шлях є пов'язаним з наближенням точки плавлення до показника дійсно евтектичної (евтектоїдної) композиції. Наприклад, точка плавлення може бути в межах типових 5% від показника дійсно евтектоїдної композиції за шкалою Кельвіна. Як приблизне значення евтектоїдної композиції або як початковий етап у подальшій оптимізації, можна взяти евтектичну або евтектоїдну або майже евтектичну або майже евтектоїдну композицію з двох або більшої кількості невитратних компонентів. Воно може служити як первісне приблизне значення відносних концентрацій цих компонентів в евтектоїдній композиції ванни. Після первісного наближення здійснюють експериментальну оптимізацію для одержання більш наближеної до евтектоїдної композиції. В оптимальному варіанті невитратні елементи мають частковий тиск насиченої пари, меншу за частковий тиск насиченої пари елементів конденсату (наприклад, не більше, ніж 1% від найнижчої часткової пружності пари елемента конденсату при температурі ванни. В оптимальному варіанті невитратні елементи не утворюють стійких хімічних сполук з елементами зливка/конденсату при температурі ванни. Враховуючи вищезазначене, невитратну комбінацію Мо та Zr застосовують при осадженні конденсатів системи Ti-Al-V (див. Таблицю І нижче, де показано типові властивості різних матеріалів). На Фіг.4 показано пристрій для EBPVD 100 для здійснення осадження. Можуть бути застосовані різні пристрої, як існуючі, так і ті, що перебувають у стадії розробки. Пристрій включає вакуумну камеру 102, яка має внутрішній простір 104. Виріб 106 (наприклад, деталь двигуна турбіни), який має поверхню 108 для приймання конденсату, розміщують у внутрішньому просторі камери і тримають затискачем 110. Камера може мати різні додаткові особливості (не показано), такі як вбудований вакуумний насос для відкачування атмосфери з камери, завантажувальну камеру для внесення або видалення виробу 106 та різні датчики. Конденсат, принаймні частково, може походити зі зливка 112, який поступово і безперервно вводять у камеру в напрямку введення 500 через отвір камери 114. Пристрій 100 також включає тигель 116, у який подають зливок. Джерело пучка електронів 122 спрямовує пучок 124 у напрямку тигля для нагрівання матеріалу для осадження для утворення потоку пари 126. Заслінка 118 необов'язково може блокувати і відкривати шлях потоку пари від тигля до виробу. Типовий матеріал зливка ретельно вибирають для досягнення потрібного хімічного складу осадженого в результаті матеріалу. Наприклад, може бути бажаним, щоб осаджений матеріал мав такий самий хімічний склад, що й основний матеріал субстрату виробу, який піддають відновленню. Якщо останній є матеріалом, що складається з одного елемента, то перший може бути таким самим. Однак, у разі сплавів може існувати потреба у зміні хімічного складу з різних міркувань. Причини можуть бути різними, залежно від хімічного складу сплаву, структури пристрою для осадження та робочих параметрів пристрою для осадження. 86366 10 Наприклад, найлегші пароподібні елементи сплаву (наприклад, алюміній у титано-алюмінієвованадієвому сплаві та пароподібній суміші) можуть виштовхуватися на периферію потоку пари більш важкими елементами (наприклад, титаном). Наскільки виріб є орієнтованим відносно центру потоку, настільки в осадженому матеріалі може орієнтовно бути знижена концентрація більш важких елементів відносно первісної концентрації у зливку. Відповідно, для досягнення потрібного складу матеріалу для осадження зливок може мати вищу концентрацію більш легких елементів. Таким чином, для осадження типового матеріалу T1-6Al-4V застосовують зливок T1-7Al-4V або Ti-8Al-4V. Різні параметри пристрою для осадження та робочі параметри можуть впливати на склад конденсату відносно зливка. У типовій послідовності операцій невитратний матеріал 150 поміщують на відкриту поверхню верхнього кінця 152 зливка 112 (Фіг.5). Матеріал 150 може бути механічною сумішшю його компонентів (у вигляді тонких частинок, порошків і т. ін.) або мастер-сплавом відповідного складу. Потім з камери відкачують атмосферу. Після цього спрямовують пучок електронів на тигель. Залежно від фізичних параметрів, пучок спочатку може розплавити матеріал 150 для утворення верхньої ванни 160, а потім розплавити частину зливка під ним для утворення нижньої ванни 162 (Фіг.6). Дві ванни дифундують між собою і гомогенізуються в остаточну ванну 164 (Фіг.7), яка має відкриту поверхню 170 та межу 172 з інтактною частиною зливка. Матеріал зливка безперервно розплавляється у ванну на межі 172, і його компоненти витісняються з поверхні 170 як потік пари 126 з подібною швидкістю. Як було зазначено вище, ванна 164 містить концентрації компонентів зливка з відносним збідненням на HVPE. Після досягнення стійкого стану заслінка може бути відкрита. Типова температура ванни у стійкому стані становить приблизно 1600-2000°С. Невитратний матеріал складається, головним чином, з майже евтектичної суміші Mo-Zr (наприклад, у масовому співвідношенні Zr:Mo 2.3:1). Як правило, кількість невитратного матеріалу становить 50-90г над зливком діаметром 70мм. Невитратний матеріал, за оцінками, забезпечує 20-30% маси остаточної ванни 164. Типова швидкість просування зливка становить 0,8-1,2мм/хв. Типова швидкість осадження на виріб становить 10-20мкм/хв. Результатом є значне зниження розшарування конденсатів Tі-6Al-4V. Фіг.8 є отриманим за допомогою скануючої електронної мікроскопії зображенням номінального EBPVD-конденсату Ті-6Аl4У, осадженого через невитратний проміжний матеріал Zr-Mo. Фігури 8 А-8 С є збільшеними видами зображення з Фіг.8. Фіг.9 є графіком концентрації компонентів конденсату з Фіг.8 по товщині конденсату. Порівняння з фігурами 1-3 показують вражаюче зниження візуалізованого за допомогою скануючої електронної мікроскопії розшарування і зниження характерної мінливості вмісту Аl та V приблизно на 50% або більше. На Фіг.9 показано, що питоме стандартне відхилення Аl становить 7%, а питоме стандартне відхилення V становить 11 5%. Подальша евтектоїдна оптимізація може забезпечувати подальші поліпшення. Евтектична (евтектоїдна) композиція дозволяє знижувати температуру ванни, а отже, збільшувати об'єм ванни за незмінної вхідної потужності. Хоча точний механізм є невідомим, розплавлені евтектичні (евтектоїдні) суміші вважають такими, що характеризуються суттєво нижчою в'язкістю і поверхневим натягом, ніж суміші таких самих металів іншої композиції. Отже, енергія, необхідна для випарювання атомів з поверхні ванни (робота виходу), таким чином, може бути нижчою для евтектичної (евтектоїдної) композиції. Таким чином, незважаючи на зниження температури ванни, евтектична (евтектоїдна) композиція не вимагає значного зменшення швидкості випарювання. Це дозволяє підтримувати швидкість осадження на прийнятне високому рівні. Низький поверхневий натяг також може знижувати розбризкування. Як зазначено вище, один або кілька компонентів невитратного матеріалу все ж можуть бути витрачені на рівнях до прийнятних рівнів забруднювача. Ці компоненти можуть бути заміщені. Заміщення здійснюють оперативно (наприклад, за допомогою одного або кількох тонких живильних проводів компонента пропорційно їх втратам і, не обов'язково, потрібним концентраціям у ванні). Заміщення може відбуватися під час перебування у вимкненому стані, і воно може бути зростаючим або повним (наприклад, шляхом видалення і відбраковування затвердлої ванни). Повне заміщення може бути особливо доцільним для того, щоб також видалити забруднювачі з ванни. Ванна може мати схильність до накопичення забруднювачів зі зливка, які мають пружність пари, значно меншу, ніж у потрібних компонентів конденсату. До цих забруднювачів можуть належати, наприклад, Si та В. Нелеткість або інші фізичні чи хімічні властивості можуть дозволяти таким компонентам досягати відносно високих концентрацій у ванні (наприклад, до приблизно 8% за масою, залежно від матеріалу, призначеного до осадження, без негативного впливу на продуктивність). Потенційно такими забруднюючими матеріалами можуть бути потрібні добавки для полегшення виготовлення зливка або первісного розплавлення зливка. Наприклад, такі добавки можуть утворювати евтектичні (евтектоїдні) композиції з іншим зливком. Можливими варіантами є застосування додаткового джерела для забезпечення одного або кількох додаткових компонентів осаджуваного матеріалу. Такі додаткові компоненти можуть мати властивості, які роблять нереальним або неможливим їх проходження крізь ту ж саму ванну порівняно з іншими компонентами. Навіть якщо окремі додаткові компоненти можуть проходити крізь ванну, може бути нереальним або неможливим їх осадження у достатніх кількостях або прийнятних комбінаціях. Наприклад, бажаним може бути оса 86366 12 дження Ti-6Al-2Sn-4Zr-2Mo або Ti-8Al-1Mo-1V. У такому матеріалі Мо та Zr не можуть бути легко одержані зі зливка та ванни у значних кількостях (на відміну від Sn). Можуть бути передбачені одне або кілька додаткових джерел (наприклад, хімічне осадження з парової фази, фізичне осадження або розбризкування) таких додаткових матеріалів (Zr та/або Мо). Додаткові джерела можуть спрямовувати потоки додаткових матеріалів для осадження разом з матеріалом, який проходить крізь ванну для утворення потрібного хімічного складу осадженого матеріалу. У представленій нижче таблиці показано густину та точку плавлення різних конденсатів та проміжних матеріалів та їх компонентів: Матеріал W Та Мо Zr V Ті Сu Sn Al T16A14V Mo-Zr евтектичн. Таблиця І Густина (g/cc) 19,30 16,65 10,22 6,53 6,11 4,50 8,89 7,2,9 2,70 4,43 Т. пл. (°С) 3370 2996 2617 1852 1735 1660 1083 232 660 1604-1660 1553 Потенціал для високої швидкості осадження та композиційної стійкості дозволяє використовувати вищезгадані принципи осадження високотемпературних металевих сплавів для структурного нанесення. До них можуть належати сплави на основі нікелю та кобальту додатково до сплавів на титановій основі. Ці способи застосовують для покриття виробу або для відновлення чи перероблення пошкодженого або спрацьованого виробу. Конденсат може мати склад, подібний до складу виробу (зокрема, в ситуаціях відновлення/перероблення). Ці способи також застосовують для утворення компонента або запасної частини (наприклад, захисного покриття) шляхом осадження на опалубку або інший елемент, від якого конденсат згодом відокремлюється (наприклад, шляхом деструктивного видалення елемента). Було описано один або кілька варіантів втілення даного винаходу. Незважаючи на це, слід розуміти, що можливими є різні модифікації без відхилення від сутності та обсягу винаходу. Наприклад, характер конкретного пристрою для осадження та потрібного конденсату може впливати на вибраний матеріал проміжної ванни. Відповідно, інші варіанти втілення охоплюються обсягом представленої нижче формули винаходу. 13 86366 14 15 86366 16 17 Комп’ютерна верстка Д. Шеверун 86366 Підписне 18 Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for deposition of the first material on the support, method for deposition of the first material on titanium basis on the support, device for deposition of condensate on the support, metal part

Автори англійськоюBelousov Igor V., Malashenko Igor S., Sergiyenko Gregory A., Shelkovoi Eugene A., Memmen Robert L., Rutz David A., KINSTLER Monika A.

Назва патенту російськоюСпособ осаждения первого материала на подложку, способ осаждения первого материала на титановой основе на подкложку, устройство для осаждения конденсата на подкложку, металлическая деталь

Автори російськоюБелоусов Игорь В., Малашенко Игорь С., Сергиенко Григорий А., Шелковой Евгений А., Меммен Роберт Л., Рутц Девид А., КИНСТЛЕР Моника Д.

МПК / Мітки

МПК: B05D 3/04, C23C 16/00, B32B 15/00

Мітки: спосіб, пристрій, титановій, деталь, основі, першого, конденсату, осадження, підкладку, металева, матеріалу

Код посилання

<a href="https://ua.patents.su/9-86366-sposib-osadzhennya-pershogo-materialu-na-pidkladku-sposib-osadzhennya-pershogo-materialu-na-titanovijj-osnovi-na-pidkladku-pristrijj-dlya-osadzhennya-kondensatu-na-pidkladku-metale.html" target="_blank" rel="follow" title="База патентів України">Спосіб осадження першого матеріалу на підкладку, спосіб осадження першого матеріалу на титановій основі на підкладку, пристрій для осадження конденсату на підкладку, металева деталь</a>

Попередній патент: Імітація інкрустації, штриховий елемент і спосіб виготовлення імітації

Наступний патент: Спосіб виробництва концентрату молодого сиру з великою масовою часткою сухої речовини, а також установка, призначена для цього

Випадковий патент: Спосіб отримання електропровідного волокнистого матеріалу