Лінія ремонту литих колісних дисків “рлд”

Формула / Реферат

1. Лінія ремонту литих колісних дисків, що містить розташоване на ділянці ремонту основне і допоміжне устаткування, яке включає перший стенд для дефектації колісних дисків, що містить опорний стіл і закріплений на ньому шпиндель для установки колісних дисків з можливістю обертання, другий стенд для їх попередньої правки, що містить вертикальний гвинтовий прес для передачі зусилля робочого штока на дефектні ділянки дисків, третій стенд для фінішної правки, що містить механізований агрегат на базі токарного верстата, виконаний з можливістю установки в патроні шпинделя імітаторів маточин і колісних дисків для механічного впливу на їх деформовані частини інструментами, закріпленими в гніздах різцетримача, і засоби контролю відхилень розмірів дисків від номінальних при дефектації, попередній і фінішній правці, яка відрізняється тим, що перший, другий і третій стенди забезпечені дистанційно керованими електроприводами для шпинделя стенда, робочого штока гвинтового преса, шпинделя токарного верстата, поздовжньої і поперечної подач різцетримача, а засоби контролю відхилень розмірів диска від номінальних на зазначених стендах виконані у вигляді блока контактних і/або безконтактних індикаторів, розміщених на знімній пластині з боку торцевих і циліндричних поверхонь диска, що ремонтується, в одній площині з його віссю.

2. Лінія за п. 1, яка відрізняється тим, що керуючі входи зазначених електроприводів з'єднані з виходами переносного або стаціонарного пульта керування, а індикатори контролю відхилень розмірів диска від номінальних забезпечені електромеханічними, електромагнітними або оптичними датчиками переміщень, електричні виходи яких з'єднані через підсилювач з входами пульта керування для оперативного контролю та керування процесами дефектації, попередньої і фінішної правки диска.

Текст

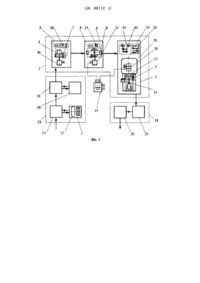

Реферат: Лінія ремонту литих колісних дисків містить розташоване на ділянці ремонту основне і допоміжне устаткування, яке включає перший стенд для дефектації колісних дисків, другий стенд для їх попередньої правки, третій стенд для фінішної правки, засоби контролю відхилень розмірів дисків від номінальних при дефектації, попередній і фінішній правці. Перший стенд для дефектації колісних дисків містить опорний стіл і закріплений на ньому шпиндель для установки колісних дисків з можливістю обертання. Другий стенд для попередньої правки колісних дисків містить вертикальний гвинтовий прес для передачі зусилля робочого штока на дефектні ділянки дисків. Третій стенд для фінішної правки містить механізований агрегат на базі токарного верстата, виконаний з можливістю установки в патроні шпинделя імітаторів маточин і колісних дисків для механічного впливу на їх деформовані частини інструментами, закріпленими в гніздах різцетримача. Стенди забезпечені дистанційно керованими електроприводами для шпинделя стенда, робочого штока гвинтового преса, шпинделя токарного верстата, поздовжньої і поперечної подач різцетримача. Засоби контролю відхилень розмірів дисків від номінальних виконані у вигляді блока контактних і/або безконтактних індикаторів, розміщених на знімній пластині з боку торцевих і циліндричних поверхонь диска, що ремонтується, в одній площині з його віссю. UA 88112 U (12) UA 88112 U UA 88112 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до транспортного машинобудування, зокрема до лінії для ремонту, переважно, литих колісних дисків легкових автомобілів і мотоциклів, і може знайти застосування на підприємствах автосервісу при усуненні дефектів, зв'язаних з осьовим або радіальним биттям частин литих колісних дисків, що виникають у результаті порушення режимів експлуатації транспортного засобу. Для надання послуг у цій галузі підприємства автосервісу часто використовують коротше найменування - ремонт литих дисків і відповідну абревіатуру "РЛД". Відомо стенд для правки колісних дисків автомобілів, що включає засоби для механічного впливу на деформовані ділянки дисків [Каталог Автоспецоборудования. Стенд для правки дисков Р-184М2. Производитель - Новгородский завод "Автоспецоборудования", Россия, г. Великий Новгород, ул. Большая Санкт-Петербурская, 43. - www.nowaso.ru]. Відомий стенд призначено для правки дефектних ділянок, переважно, сталевих штампованих і зварних колісних дисків автомобілів методом згинання профілю обода роликами. Засоби для механічного впливу на деформовані ділянки колісних дисків у відомому стенді містять механізми для фіксації колісного диска в горизонтальному положенні з можливістю обертання і радіальної подачі роликів при обкатці елементів обода диска. До недоліків відомого стенда слід віднести складність або неможливість усунення на ньому дефектів типу радіальних биттів посадкових полиць, кільцевих виступів, а також вм'ятин на литих або кованих колісних дисках з легких сплавів. Це пов'язано, зокрема, з тим, що при інтенсивній обкатці роликами елементів диска з легких сплавів порушується молекулярна структура металу, відбувається ослаблення конструктивних елементів дисків. Відомо пристрій для відновлення колісних дисків автомобілів, що містить деформуючий елемент, опорний ложемент з роликами, не менше двох колодок, контрольний і фіксуючий елементи [патент РФ № 47828 U1, опубл. 10.09.2005]. Колісний диск, який підлягає відновленню, встановлюється на ролики ложементу, фіксується оправкою і підтискається колодками. Диск прокручують на роликах і виявляють за допомогою індикаторів ділянки розташування дефектів на контрольованих поверхнях. Деформований елемент диска виправляють за допомогою домкрата, встановленого на опорі всередині обода диска. В окремих випадках частину диска нагрівають газовим пальником, що може призвести до неприпустимих змін структури металу ремонтованого виробу. Складність засобів установки колісних дисків у необхідне положення і використання гідромеханічної правки призводить до зниження ефективності пристрою, збільшує час ремонту дисків. Відомо також стенд для правки колісних дисків мотоциклів, що включає засоби для механічного впливу на деформовані ділянки дисків [Стенд для правки мотоциклетних дисков "Лидер", производитель ООО "ПКФ СиБЕК", Россия, 644033, г. Омск, ул. Красный Путь, 78. – www.sibek.ru]. Особливістю відомого стенда для редагування колісних дисків мотоциклів є наявність у його складі електродвигуна, гідроприводу, масляного насоса, гідророзподільника, редукційних клапанів, мобільного та стаціонарного гідроциліндрів, механічних упорів, фіксаторів, центрувальних і вирівнювальних втулок і ін. До недоліків такого стенда можна віднести порівняно складну процедуру встановлення, фіксації і гідромеханічної правки литих мотоциклетних дисків, наслідком цього є низька продуктивність стенда. Відома лінія для ремонту деталей машин, що містить комплекс основного і допоміжного обладнання для їх відновлення [Технология ремонта машин / Пучин Е.А., Новиков В.С, Очковский Н.А. и др.; Под ред. Пучина Е.А. -М.: Колос, 2007, с. 130]. Відома лінія призначена для централізованого відновлення деталей машин відповідно до розробленого технологічного процесу і, за наявності додаткового спеціального обладнання, може бути використана для ремонту колісних дисків автомобілів і мотоциклів. Відома лінія для промислового відновлення працездатності дефектних або зношених деталей машин містить комплекс обладнання для їх очищення, визначення технічного стану, попередньої і чистової обробки, контрольних випробувань, консервації відремонтованих виробів і постачанні їх замовникові. Кожна технологічна операція виконується на одному робочому місці на ділянках, оснащених відповідним обладнанням. До недоліків відомої лінії для спеціалізованого промислового підприємства з ремонту двигунів і ходової частини автомобілів слід віднести порівняно складну структуру виробництва, розгалужену схему матеріальних потоків і значну кількість обладнання, що використовується. Для здійснення повного технологічного процесу ремонту необхідна наявність численних складів, ділянок для приймання виробів, обладнання для розбирання, дефектації, збірки, комплектації і консервації конкретних типів деталей, вузлів і агрегатів. 1 UA 88112 U 5 10 15 20 25 30 35 40 45 50 55 60 Крім того, для відновлення литих колісних дисків автомобілів і мотоциклів необхідне створення додаткового спеціалізованого обладнання, пристроїв і оснащення, що забезпечують холодну витяжку металу в дефектних ділянках. Найближчим технічним рішенням до лінії, що заявляється, є лінія ремонту литих колісних дисків, яка містить розташований на ділянці ремонту комплекс основного і допоміжного устаткування, що включає перший стенд для дефектації колісних дисків, який містить опорний стіл і закріплений на ньому шпиндель для установки колісних дисків з можливістю обертання, другий стенд для їх попередньої правки, що містить вертикальний гвинтовий прес для передачі зусилля робочого штока на дефектні ділянки дисків, третій стенд для фінішної правки, який містить механізований агрегат на базі токарного верстата, виконаний з можливістю установки в патроні шпинделя імітаторів маточин і колісних дисків для механічного впливу на їх деформовані частини інструментами, закріпленими в гніздах різцетримача, і засоби контролю відхилень розмірів дисків від номінальних при дефектації, попередньої і фінішної правки [патент РФ № 87372, B21D 24/00, опубл. 10.10.2009 - прототип]. Відома лінія призначена для ремонту, переважно, литих колісних дисків легкових автомобілів і мотоциклів, і містить обладнання для їх відновлення пластичним деформуванням. При цьому лінія може включати додаткову ділянку підготовки дефектних дисків до ремонту, ділянку аргонодугового зварювання та ділянку фарбування відремонтованих колісних дисків. Засоби контролю відхилень розмірів дисків від нормативних на зазначених стендах можуть бути виконані, переважно, у вигляді механічних індикаторів лінійних переміщень з можливістю фіксації щупа індикатора поблизу контрольних поверхонь колісного диска. Засоби для установки на стендах колісних дисків можуть включати набори центрувальних втулок, дистанціонуючих шайб і захисних проставок, а набір інструментів третього стенда може включати інструменти з фігурними і роликовими наконечниками для осьових і радіальних биттів бічних закраїн і овальні наконечники для виправлення радіальних биттів посадкових полиць колісних дисків. До числа недоліків відомої лінії для ремонту литих колісних дисків слід віднести порівняно великий час, що витрачається на поетапний інструментальний контроль геометричних параметрів колісних дисків на ділянках дефектації, попередньої і фінішної правки. Ефективний і якісний ремонт дорогих литих колісних дисків на відомій лінії можливий при строгому дотриманні нормативів на допустимі відхилення розмірів і технологію ремонту. Засоби контролю відхилень розмірів дисків від номінальних у відомій лінії, як правило, виконані у вигляді механічних індикаторів, наприклад, у формі щупа з можливістю його переміщення і фіксації щодо різних ділянок зовнішніх поверхонь обода диска, закріпленого в заданому положенні. При цьому відлік відхилень розмірів диска за допомогою таких індикаторів здійснюється оператором, головним чином, візуально в умовах часткової відсутності засобів об'єктивної фіксації результатів вимірювань. Крім того, в відомій лінії присутня досить висока частка ручної праці для операторів стендів та пов'язані з цим втрати часу на обслуговування лінії. Так, для передачі зусиль робочого штока на дефектні ділянки дисків на стенді попередньої правки колісних дисків використовується вертикальний гвинтовий прес з ручним приводом маховика, що вимагає від оператора значних фізичних зусиль. На третьому стенді втрати часу відбуваються, зокрема, при зміні і кріплення в різцетримачі токарного верстата деяких видів робочих спеціалізованих інструментів з необхідного набору. В основу корисної моделі поставлено задачу створення порівняно недорогої і зручної в експлуатації автоматизованої лінії для комплексної діагностики, швидкого і якісного ремонту колісних дисків з легких сплавів в умовах підприємств автосервісу без обмежень по модифікаціям, габаритам і матеріалу дисків. Технічним результатом корисної моделі є усунення недоліків відомих технічних рішень, підвищення точності контролю відхилень розмірів дисків від номінальних, зниження часових і трудових витрат на поетапний інструментальний контроль, попередню і фінішну правку литих і кованих колісних дисків для легкових автомобілів і мотоциклів різних виробників. Поставлену задачу вирішують тим, що в лінії ремонту литих колісних дисків, яка містить розташоване на ділянці ремонту основне і допоміжне устаткування, що включає перший стенд для дефектації колісних дисків, який містить опорний стіл і закріплений на ньому шпиндель для установки колісних дисків з можливістю обертання, другий стенд для їх попередньої правки, що містить вертикальний гвинтовий прес для передачі зусилля робочого штока на дефектні ділянки дисків, третій стенд для фінішної правки, що містить механізований агрегат на базі токарного верстата, виконаний з можливістю установки в патроні шпинделя імітаторів маточин і колісних дисків для механічного впливу на їх деформовані частини інструментами, закріпленими в 2 UA 88112 U 5 10 15 20 25 30 35 40 45 50 55 60 гніздах різцетримача, і засоби контролю відхилень розмірів дисків від номінальних при дефектації, попередній і фінішній правці, згідно з корисною моделлю, перший, другий і третій стенди забезпечені дистанційно керованими електроприводами для шпинделя стенда, для установки колісних дисків, робочого штока гвинтового преса, шпинделя токарного верстата, поздовжньої і поперечної подач різцетримача, а засоби контролю відхилень розмірів диска від номінальних на зазначених стендах виконані у вигляді блока контактних і/або безконтактних індикаторів, розміщених на знімній пластині з боку торцевих і циліндричних поверхонь диска, що ремонтується, в одній площині з його віссю. Крім того, керуючі входи зазначених електроприводів можуть бути з'єднані з виходами переносного або стаціонарного пульта керування, а індикатори контролю відхилень розмірів диска від номінальних забезпечені електромеханічними, електромагнітними чи оптичними датчиками переміщення, електричні виходи яких з'єднані підсилювачем з входами пульта керування для оперативного контролю та керування процесами дефекації, попередньої та фінішної правки диска. Таке виконання корисної моделі дозволяє вирішити задачу створення порівняно простої і зручної в експлуатації універсальної автоматизованої лінії для швидкого і якісного ремонту литих і кованих колісних дисків сучасних легкових автомобілів і мотоциклів в умовах малих і середніх підприємств автосервісу. При цьому досягається технічний результат, пов'язаний з усуненням недоліків відомих технічних рішень, підвищенням точності контролю відхилень розмірів дисків від номінальних, зниженням тимчасових і трудових витрат на дефектацію, попередню і фінішну правку литих і кованих колісних дисків різних виробників. Висока якість ремонту литих колісних дисків на лінії, що заявляється, обумовлена також використанням блока або пульта керування роботою механізованих стендів, а також суворим дотриманням технологічного процесу правки з урахуванням набутого оператором стенда досвіду і рекомендацій виробників колісних дисків. Зокрема, використання в зазначених стендах дистанційно керованого електроприводу дозволяє зменшити час на установку дисків у робоче положення при дефектації, досягти порівняно високих постійних або імпульсних зусиль п'яти штока на деформовані ділянки ремонтованого диска і знизити міжопераційний час при фінішній правці колісних дисків, у тому числі, за рахунок оперативної зміни кутового положення дефектних ділянок диска, що ремонтується, по відношенню до положення того чи іншого робочого інструмента в різцетримачі. Підвищення точності контролю відхилень розмірів дисків від номінальних на етапах дефектації, попередньої і фінішної правки дисків забезпечується, в свою чергу, за рахунок наявності згаданих засобів контролю відхилень розмірів диска від номінальних, виконаних у вигляді блока контактних і/або безконтактних індикаторів, розташованих, переважно, на знімній пластині з боку торцевих і циліндричних поверхонь диска, що ремонтується, в одній площині з його віссю. Блочне розміщення індикаторів на загальній пластині різко зменшує час установки і полегшує їх настройку при наявному різноманітті дефектів дисків, що ремонтуються. При цьому можливе використання промислових контактних і/або безконтактних індикаторів, оснащених чутливими електромагнітними або оптичними датчиками для вимірювання в реальному масштабі часу відстаней, що змінюються, до дефектної поверхні обертового колісного диска з можливістю відображення результатів його дефектації при фіксованих або поточних кутових положеннях диска як за допомогою індивідуальних вузлів відображення показань, якими можуть бути забезпечені зазначені датчики, так і за допомогою індикаторної панелі на пульті керування. Для додаткового підвищення ефективності запропонованої лінії до її складу слід також ввести ділянки приймання і здачі дисків, зберігання та підготовки дефектних дисків до ремонту, що включають засоби для миття, сушіння і демонтажу коліс. У ряді випадків литі колісні диски мають дефекти типу тріщин і розривів металу, відновлення яких пов'язано з необхідністю використання ділянки аргонодугового зварювання. Захист поверхні диска і надання йому товарного вигляду може забезпечити ділянку фарбування відремонтованих колісних дисків. Ділянка здачі продукції може містити засоби для балансування відремонтованих дисків. На лінії доцільно мати інформаційний блок на базі персонального комп'ютера, оснащеного програмою оперативного контролю етапів ремонту дисків, у тому числі, для складання паспорта їх якості. На фіг. 1 зображено блок-схему лінії ремонту литих колісних дисків; на фіг. 2 - блок індикаторів для контролю відхилень розмірів дисків від номінальних. Лінія ремонту литих колісних дисків (фіг. 1) містить ділянку 1 для ремонту колісних дисків 2 легкових автомобілів і мотоциклів, що включає перший 3, другий 4 і третій 5 механізовані стенди для дефектації, попередньої і фінішної правки колісних дисків. Перший стенд 3 містить опорний стіл 6 для розміщення дефектних колісних дисків 2 з можливістю їх обертання, а також 3 UA 88112 U 5 10 15 20 25 30 35 40 45 50 55 60 блок 7 індикаторів для контролю відхилень розмірів дисків 2 від номінальних. Другий стенд 4 містить вертикальний гвинтовий прес 8, встановлений на масивній стільниці 9 з можливістю розміщення колісних дисків 2 між його стійками для передачі зусилля робочого штока на дефектні ділянки дисків. Третій стенд 5 містить механізований агрегат на базі токарного верстата 10, розміщені поблизу набори імітаторів 11 маточин автомобілів і імітаторів 12 осей мотоциклів для установки колісних дисків 2 в патроні 13 шпинделя токарного верстата 10. Набір інструментів 14 виконано з можливістю їх кріплення в різцетримачі 15 токарного верстата 10, кожен з інструментів забезпечено одним або двома фігурними наконечниками для пластичної деформації металу на дефектних ділянках колісних дисків 2. Відповідно до технічного рішення, що заявляється, стенди 3, 4, 5 забезпечені дистанційно керованими електроприводами 16, 17, 18 для шпинделя стенда 3, робочого штока гвинтового преса 8 стенда 4, шпинделя токарного верстата 10, поздовжньої і поперечної подач різцетримача 15. При цьому керуючі входи зазначених електроприводів можуть бути з'єднані з виходами переносного або стаціонарного пульта керування 19. Засоби контролю відхилень розмірів дисків 2 від номінальних виконані у вигляді блока 7 індикаторів, розташованих в контрольованій зоні поверхонь колісного диска 2. Індикатори розміщені, переважно, на знімній пластині з боку торцевих і циліндричних поверхонь ремонтованого диска 2 в одній площині з його віссю. Зазначені індикатори контролю відхилень розмірів диска від номінальних входять до складу стендів 3, 4, 5 і можуть бути забезпечені електромеханічними, електромагнітними або оптичними датчиками переміщень, електричні виходи яких можуть бути з'єднані через індивідуальний або багатоканальний підсилювач (не показано) з входами пульта керування 19 для оперативного контролю та керування процесами дефектації, попередньої і фінішної правки диска. Загальне число модифікацій колісних дисків різних фірм виробників для легкових автомобілів і мотоциклів за формою, габаритами, матеріалу та дизайну дисків досягає багатьох сотень. При цьому кількість імітаторів 11 маточин автомобілів, імітаторів 12 осей дисків мотоциклів та набори установчих елементів 20, 21, 22 повинні бути достатніми для фіксації дисків 2 в шпинделі стенда 3, на стільниці стенда 4 і в патроні 13 шпинделя токарного верстата 10. При експлуатації лінії встановлено, що для більшості типів колісних дисків загальна кількість імітаторів 11 маточин автомобілів і імітаторів 12 осей колісних дисків мотоциклів в наборах для фіксації в патроні 13 шпинделя токарного верстата 10 може становити до 25 модифікацій для імітаторів 11 маточин і до 10 модифікацій для імітаторів 12 осей. Зазначені набори установних елементів 20, 21, 22 можуть розташовуватися безпосередньо біля кожного стенда 3, 4, 5 або на окремих стелажах. Набір інструментів 14 для третього стенда 5 може включати кілька видів індивідуальних або комбінованих інструментів з різними модифікаціями фігурних і роликових наконечників, кількість яких може досягати 12 і більше. Дослідним шляхом знайдено, що інструменти набору можуть бути забезпечені клинчастими і зігнутими фігурними наконечниками для редагування радіальних биттів бічних закраїн колісних дисків, роликовими наконечниками для бездефектної правки осьового биття бічних закраїн і овальними наконечниками для правки радіальних биттів посадкових полиць, кільцевих виступів і дефектів типу вм'ятин. Механізований агрегат стенда 5 може бути виконаний на базі сучасного токарного верстата з можливістю обертання ремонтованих колісних дисків 2 в процесі правки з регульованою швидкістю до 400 об./хв. і з можливістю поздовжньої і поперечної подачі різцетримача 15 із закріпленими на ньому комбінованим інструментом 14 для дозованого силового впливу робочими наконечниками на дефектні ділянки колісного диска 2. До складу запропонованої лінії також входить ділянка 23 приймання і підготовки дефектних дисків до ремонту і ділянка 24 здачі готової продукції. Ділянка 23 включає зони 25, 26 демонтажу та первинного технічного огляду, майданчик 27 для складування дисків і пост 28 аргонодугового зварювання. Ділянка 24 здачі готової продукції включає пристрій 29 для балансування відремонтованих дисків і групу 30 вихідного контролю. Як зазначено, засоби контролю відхилень розмірів дисків від номінальних містять блок 7 контактних і/або безконтактних індикаторів, розміщених на розсувній знімній пластині 31 (фіг. 2). На стендах 3, 4, 5 індикатори 32, 33 розташовані на пластині 31 з боку торцевих і циліндричних поверхонь ремонтованого диска 2, переважно, в одній площині з його віссю. Зазначені індикатори 32, 33 можуть бути забезпечені електромеханічними, електромагнітними або оптичними датчиками 34, 35 переміщень, електричні виходи яких з'єднані з пультом керування 19 через індивідуальний або багатоканальний підсилювач (не показано). Це забезпечує оперативний контроль та ефективне керування процесами дефектації, попередньої і фінішної правки диска. 4 UA 88112 U 5 10 15 20 25 30 35 40 45 50 55 60 Лінія ремонту литих колісних дисків функціонує наступним чином. Колеса легкових автомобілів або мотоциклів, що надходять на ділянку 23 приймання і підготовки дефектних дисків до ремонту, в зоні 25 звільняються від покришок, а в зоні 26 проходять первинний технічний огляд. Колісні диски і покришки складують на майданчику 27. При необхідності на посту 28 аргонодугового зварювання виконують зварювальні роботи з відновлення цілісності литих дисків з дефектами типу тріщин. При надходженні ремонтованих дисків на ділянку 1 ремонту оператор встановлює черговий колісний диск 2 на шпиндель стенду 3 за допомогою установчих елементів 20 для його дефектації. Потім оператор періодично провертає диск за допомогою дистанційно керованого з пульта 19 електропривода 16. Одночасно за допомогою блока 7 контактних і/або безконтактних індикаторів 33, 32 здійснює вимірювання геометричних параметрів диска для з'ясування дефектних ділянок і величини відхилень фактичних розмірів диска від номінальних значень залежно від кутового розташування кожного дефекту на колі диска. При цьому оператор може визначати візуально рівень зазначених відхилень за допомогою механічних індикаторів 33, розміщених на розсувний знімній пластині 31 поблизу поверхонь колісного диска 2. Ефективніший контроль зазначених відхилень за допомогою безконтактних індикаторів, оснащених датчиками 34, 35 переміщень, показники яких з високою точністю в цифровій формі можуть бути відображені, наприклад, на індикаторній панелі переносного пульта керування 19 і зафіксовані в його блоці пам'яті. Необхідність попередньої або фінішної правки колісних дисків 2 на стендах 4, 5 виникає при виявленні на дисках 2 вм'ятин або дефектів, пов'язаних з радіальними і осьовими биттями частин диска в межах 0,5-12 мм і більше. При виявленні на стенді 3 осьового биття колісного диска 2, викликаного непаралельністю площин закраїн обода і поверхні кріплення диска 2 до маточини автомобіля, оператор встановлює даний диск на стільницю 9 вертикального гвинтового преса 8 стенда 4 так, щоб вісь його робочого штока проходила через ту частину диска 2, пластична деформація якої приведе до відновлення паралельності зазначених площин. Потім оператор підбирає і встановлює між ободом диска 2 і стільницею 9 з наявного набору установних елементів 21 плоску захисну проставку, товщина якої дорівнює вильоту закраїни для даного типу диска з метою запобігання її зминання при впливі робочого штока гвинтового преса 8 на ділянки диска 2. Після цього оператор забезпечує обертання робочого штока гвинтового преса 8 за допомогою дистанційно керованого з пульта 19 електропривода 17 до контакту п'яти штока з диском 2. За допомогою вертикально встановленого блока 7 індикаторів оператор відзначає вихідну висоту даної ділянки диска 2 до початку впливу на деформовану ділянку і висоту виправленої ділянки диска після силового впливу штока преса 8. Як правило, для усунення осьового биття дисків 2 потрібно одноразово або багато разів впливати зусиллям робочого штока преса 8 на ділянки диска 2, що містяться між ободом і його центральною частиною, в тому числі, на одну або дві його радіальні спиці. Фінішну правку колісного диска 2 для легкових автомобілів здійснюють на стенді 5. Необхідність фінішної правки колісних дисків 2 на стенді 5 виникає у разі наявності дефектів, зв'язаних з радіальними і осьовими відхиленнями частин диска від вихідних у межах 0,5-3 мм. Залежно від типу конкретного колісного диска 2 автомобіля, що ремонтується, оператор підбирає за каталогом, який включає характерні посадочні розміри, з наявного набору відповідний імітатор 11 маточини, відповідні кріпильні болти і кільцеві дистанціонуючі шайби 22, що забезпечують необхідну збірку диска 2 і імітатора 11 маточини. Збірку оператор здійснює на окремому пристосуванні (не показано) перед установкою в патроні 13 шпинделя токарного верстата 10, затягування болтів здійснюється за допомогою пневматичного гайковерта. Потім оператор затискає в патроні 13 токарного верстата 10 один з хвостовиків імітатора маточини 11 із закріпленим на ньому диском 2. Другий хвостовик імітатора маточини 11 підтискається обертовим центром задньої бабки токарного верстата 10 для запобігання перекосу колісного диска 2 при правці. Визначення радіальних і осьових відхилень частин диска здійснюється за допомогою блока 7 індикаторів 32, 33 на обертовому (при дефектації) або нерухомому диску 2 до або після силового впливу інструментів 14 на його дефектні ділянки. Оператор за допомогою дистанційно керованих з пульта 19 групи електроприводів 18 токарного верстата 10 періодично провертає диск, що ремонтується, і контролює за показаннями індикаторів 33, 32 відхилення фактичних розмірів диска від номінальних значень залежно від кутового розташування кожного дефекту на колі диска. З урахуванням величини та місця розташування дефектів оператор з пульта 19 через дистанційно керовані електроприводи 18 поздовжньої і поперечної подач різцетримача 15 здійснює необхідний силовий вплив на ділянки диска 2 робочою частиною інструмента 14 до відновлення необхідної геометрії диска. Для усунення незначних (0,3-2 мм) радіальних биттів 5 UA 88112 U 5 10 15 20 25 30 35 40 диска на ділянці посадкових полиць можна скористатися інструментом 14 з фігурним наконечником клиноподібної форми, який оператор спочатку закріплює в різцетримачі 15, потім підводить з використанням автоматичної подачі до внутрішньої точки ободу нерухомого диска 2 на ділянці виявленого дефекту. При цьому оператор використовує подачу різцетримача 15 із зазначеним інструментом у напрямку від осі диска 2. Для усунення осьового биття закраїн диска 2 оператор може використовувати подачу різцетримача 15 із зазначеним чи іншим інструментом у напрямку до патрона 13 уздовж осі диска 2. На кожну з даних операцій зазвичай йде від однієї до кількох хвилин. У всіх випадках оператор оцінює силу тиску робочого наконечника інструмента 14 на деформовану ділянку диска 2, в тому числі, шляхом візуального спостереження за рівнем деформації, перевищення якого легко запобігти відключенням відповідної подачі різцетримача 15 та інструмента 14. Досвід роботи операторів на стенді 5 запропонованої лінії показує, що для деяких дисків, при значній величині відхилення розмірів від нормативних, оператор може неодноразово повторювати операцію правки до досягнення вихідних геометричних параметрів колісного диска. Інтенсивність таких впливів визначається дослідним шляхом і залежить від багатьох факторів, зокрема, від величини деформації диска, жорсткості деформованих ділянок, від матеріалу диска і способу його виготовлення. При радіальному битті диска 2 на ділянці закраїн використовується інструмент з фігурним наконечником зігнутої форми у вигляді зачепа, який підводиться оператором зсередини до закраїни диска 2 з подальшим включенням поперечної подачі різцетримача 15 в напрямку від осі диска 2 для відновлення його вихідної форми. Інші типи інструментів 14 з овальними або роликовими фігурними наконечниками виконані з можливістю обертання уздовж своєї осі в підшипниковій оправці. В окремих випадках, після закінчення правки колісних дисків, може бути передбачене фінішне токарне оброблення окремих елементів диска, в тому числі, для зняття задирок, які могли з'явитися після попередніх операцій виправлення дисків. Ефективність запропонованої лінії підвищується за рахунок оснащення стендів дистанційно керованими електроприводами, установочними елементами, інструментальними засобами механічного впливу на деформовані ділянки дисків та необхідним набором індикаторів для контролю відхилень розмірів дисків від номінальних. Зазначені особливості даної лінії в значній мірі покращують організацію робіт з дефектації, попередньої і фінішної правки колісних дисків легкових автомобілів і мотоциклів більшості вітчизняних і зарубіжних виробників. Для запропонованої лінії практично відсутні обмеження по розмірному ряду, матеріалах та технічних характеристиках колісних дисків, що ремонтуються. Продуктивність такої лінії сягає десятка і більше відремонтованих дисків на годину. Якість ремонту литих колісних дисків легкових автомобілів і мотоциклів на лінії, що заявляється, обумовлена суворим дотриманням технологічного процесу холодної пластичної деформації елементів диска при збереженні вихідної структури металу диска. Запропонована лінія для ремонту литих колісних дисків легкових автомобілів і мотоциклів пройшла необхідні технічні випробування, які підтвердили досягнення технічного результату і високу якість ремонту литих колісних дисків різних виробників. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 45 50 55 60 1. Лінія ремонту литих колісних дисків, що містить розташоване на ділянці ремонту основне і допоміжне устаткування, яке включає перший стенд для дефектації колісних дисків, що містить опорний стіл і закріплений на ньому шпиндель для установки колісних дисків з можливістю обертання, другий стенд для їх попередньої правки, що містить вертикальний гвинтовий прес для передачі зусилля робочого штока на дефектні ділянки дисків, третій стенд для фінішної правки, що містить механізований агрегат на базі токарного верстата, виконаний з можливістю установки в патроні шпинделя імітаторів маточин і колісних дисків для механічного впливу на їх деформовані частини інструментами, закріпленими в гніздах різцетримача, і засоби контролю відхилень розмірів дисків від номінальних при дефектації, попередній і фінішній правці, яка відрізняється тим, що перший, другий і третій стенди забезпечені дистанційно керованими електроприводами для шпинделя стенда, робочого штока гвинтового преса, шпинделя токарного верстата, поздовжньої і поперечної подач різцетримача, а засоби контролю відхилень розмірів диска від номінальних на зазначених стендах виконані у вигляді блока контактних і/або безконтактних індикаторів, розміщених на знімній пластині з боку торцевих і циліндричних поверхонь диска, що ремонтується, в одній площині з його віссю. 2. Лінія за п. 1, яка відрізняється тим, що керуючі входи зазначених електроприводів з'єднані з виходами переносного або стаціонарного пульта керування, а індикатори контролю відхилень 6 UA 88112 U розмірів диска від номінальних забезпечені електромеханічними, електромагнітними або оптичними датчиками переміщень, електричні виходи яких з'єднані через підсилювач з входами пульта керування для оперативного контролю та керування процесами дефектації, попередньої і фінішної правки диска. Комп’ютерна верстка І. Мироненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Автори російськоюКамынин Станислав Игоревич

МПК / Мітки

МПК: B60B 29/00, G01M 13/00, B60B 21/00, B21D 3/00, B21D 24/00, B60B 30/00, B60B 3/00, G01B 5/00, G01B 3/00

Мітки: рлд, лінія, литих, дисків, ремонту, колісних

Код посилання

<a href="https://ua.patents.su/9-88112-liniya-remontu-litikh-kolisnikh-diskiv-rld.html" target="_blank" rel="follow" title="База патентів України">Лінія ремонту литих колісних дисків “рлд”</a>

Попередній патент: Цукерки спеціального призначення для харчування спортсменів

Наступний патент: Функціональний топінг для харчування спортсменів

Випадковий патент: Меблева навісна система для кухні та інших приміщень