Спосіб виготовлення зубопротезних фасонних деталей, пристрій для його здійснення, застосування термопластичної заготівки та зубопротезна фасонна деталь

Формула / Реферат

1. Спосіб виготовлення зубопротезних фасонних деталей з термопласту, за яким формувальну модель (7) заданої зубопротезної фасонної деталі виготовляють з воску, пластмаси або іншого плавкого, горючого або іншого матеріалу, що видаляється без залишку, формувальну модель (7) розміщують в термостійкій формувальній масі (9), причому формувальну модель (7) безпосередньо або щонайменше за допомогою одного сполучного елемента (8) з воску, пластмаси або іншого плавкого, горючого або іншого матеріалу, що видаляється без залишку, з'єднують із зовнішньою поверхнею формувальної маси (9), при цьому після затвердіння формувальної маси (9) модель (7) і наявний сполучний елемент (8), переважно шляхом нагрівання, вилучають з формувальної маси (9) для утворення формувальної порожнини (11), що є дзеркальним відображенням необхідної зубопротезної фасонної деталі, нагрітий до температури переробки термопласт через сполучний елемент подають під тиском у формувальну порожнину (11) у формувальній масі (9), а термопласт, що набуває форму зубопротезної фасонної деталі, вилучають з форми,

який відрізняється тим, що у момент введення термопласту температуру формувальної маси (9) у зоні формувальної порожнини (11) доводять до значення не нижче 150 °С.

2. Спосіб за п. 1, який відрізняється тим, що підтримують температуру формувальної маси (9) у зоні формувальної порожнини (11) не менш ніж на 100 °С менше температури переробки термопласту.

3. Спосіб за п. 2, який відрізняється тим, що підтримують температуру формувальної маси (9) в момент введення термопласту не нижче температури переробки термопласту.

4. Спосіб за п. 1, який відрізняється тим, що формувальну модель (7) зубопротезної фасонної деталі виготовляють за генеративною технологією.

5. Спосіб за п. 1, який відрізняється тим, що як термопласт для зубопротезної фасонної деталі використовують частково кристалічний термопласт.

6. Спосіб за п. 1, який відрізняється тим, що як термопласт для зубопротезної фасонної деталі використовують ароматичний кристалічний термопласт.

7. Спосіб за п. 6, який відрізняється тим, що як ароматичний термопласт використовують поліарилат, поліарилсульфід, полісульфон, рідкокристалічний полімер, поліімід, поліефірімід, поліамідімід або поліарилефіркетон або співполімер із щонайменше двох цих полімерів або суміш щонайменше із двох цих полімерів.

8. Спосіб за п. 7, який відрізняється тим, що як поліарилефіркетон (РАЕК) використовують поліефіркетон (РЕК), поліефірефіркетон (PEEK), поліефіркетонкетон (РЕКК), поліефірефіркетонкетон (РЕЕКК), поліефіркетонефіркетонкетон (РЕКЕКК) або співполімер із щонайменше двох цих полімерів або суміш із щонайменше двох цих полімерів.

9. Спосіб за п. 1, який відрізняється тим, що використовують термопласт з наповнювачами.

10. Спосіб за п. 9, який відрізняється тим, що як наповнювачі використовують армуючі волокна і/або барвні присадки.

11. Спосіб за п. 9 або 10, який відрізняється тим, що загальний вміст наповнювачів у термопласті становить понад 10 мас. %, переважно понад 30 мас. %.

12. Спосіб за п. 10, який відрізняється тим, що вміст армуючих волокон становить мінімум 25 мас. %, переважно не менше 30 мас. %.

13. Спосіб за п. 10, який відрізняється тим, що вміст армуючих волокон становить мінімум 30 мас. %, переважно не менше 40 мас. %.

14. Спосіб за п. 1, який відрізняється тим, що заповнення формувальної порожнини (11) шляхом введення термопласту у формувальну масу (9) триває більше 1 с, переважно більше 3 с.

15. Спосіб за п. 1, який відрізняється тим, що термопласт вводять у формувальну порожнину (11) формувальної маси способом лиття під тиском, ливарного пресування, пресування, інжекції або екструзії.

16. Спосіб за п. 1, який відрізняється тим, що охолодження термопластичної зубопротезної фасонної деталі виконують під тиском у формувальній масі (9).

17. Спосіб за одним з попередніх пунктів, який відрізняється тим, що термопластичну зубопротезну фасонну деталь охолоджують зі швидкістю менше 20 °С/хв., зокрема менше 10 °С/хв.

18. Спосіб за п. 1, який відрізняється тим, що використовують попередньо висушений термопласт.

19. Спосіб за п. 18, який відрізняється тим, що попередньо висушений термопласт поставляють для переробки у вакуумному впакуванні.

20. Спосіб за одним з попередніх пунктів, який відрізняється тим, що термопласт використовують у формі попередньо виготовленої заготівки (1).

21. Спосіб за п. 20, який відрізняється тим, що висота заготівки (1) перевищує її ширину.

22. Спосіб за п. 1, який відрізняється тим, що у формувальній масі (9) для розміщення термопласту передбачена порожнина попереднього пресування (12).

23. Спосіб за п. 22, який відрізняється тим, що нагрівання термопласту проводять до температури переробки в порожнині попереднього пресування (12).

24. Спосіб за пп. 20 і 22, який відрізняється тим, що виготовляють заготівку (1) з поперечним перерізом і/або зовнішнім діаметром, які відповідають поперечному перерізу і/або внутрішньому діаметру порожнини попереднього формування (12).

25. Спосіб за одним з попередніх пунктів, який відрізняється тим, що тиск на термопласт передають пуансоном (14), поперечний переріз і/або зовнішній діаметр якого відповідають поперечному перерізу і/або внутрішньому діаметру порожнини попереднього пресування (12).

26. Спосіб за п. 25, який відрізняється тим, що пуансон (14) перед введенням термопласту нагрівають.

27. Спосіб за одним з попередніх пунктів, який відрізняється тим, що температуру пуансона (14) при введенні термопласту доводять до температури формувальної маси (9) або вище.

28. Пристрій для здійснення способу за одним з попередніх пунктів, який відрізняється тим,

що має пристрій для тиску на пуансон (14) для введення термопласту у формувальну порожнину (11) формувальної маси.

29. Застосування термопластичної заготовки (1) для використання за одним з попередніх пунктів.

30. Зубопротезна фасонна деталь, яка відрізняється тим, що отримана за пп. 1-27.

31. Зубопротезна фасонна деталь за п. 30, яка відрізняється тим, що є знімним і/або постійним зубним протезом, або комбінацією знімного і/або постійного зубного протеза.

Текст

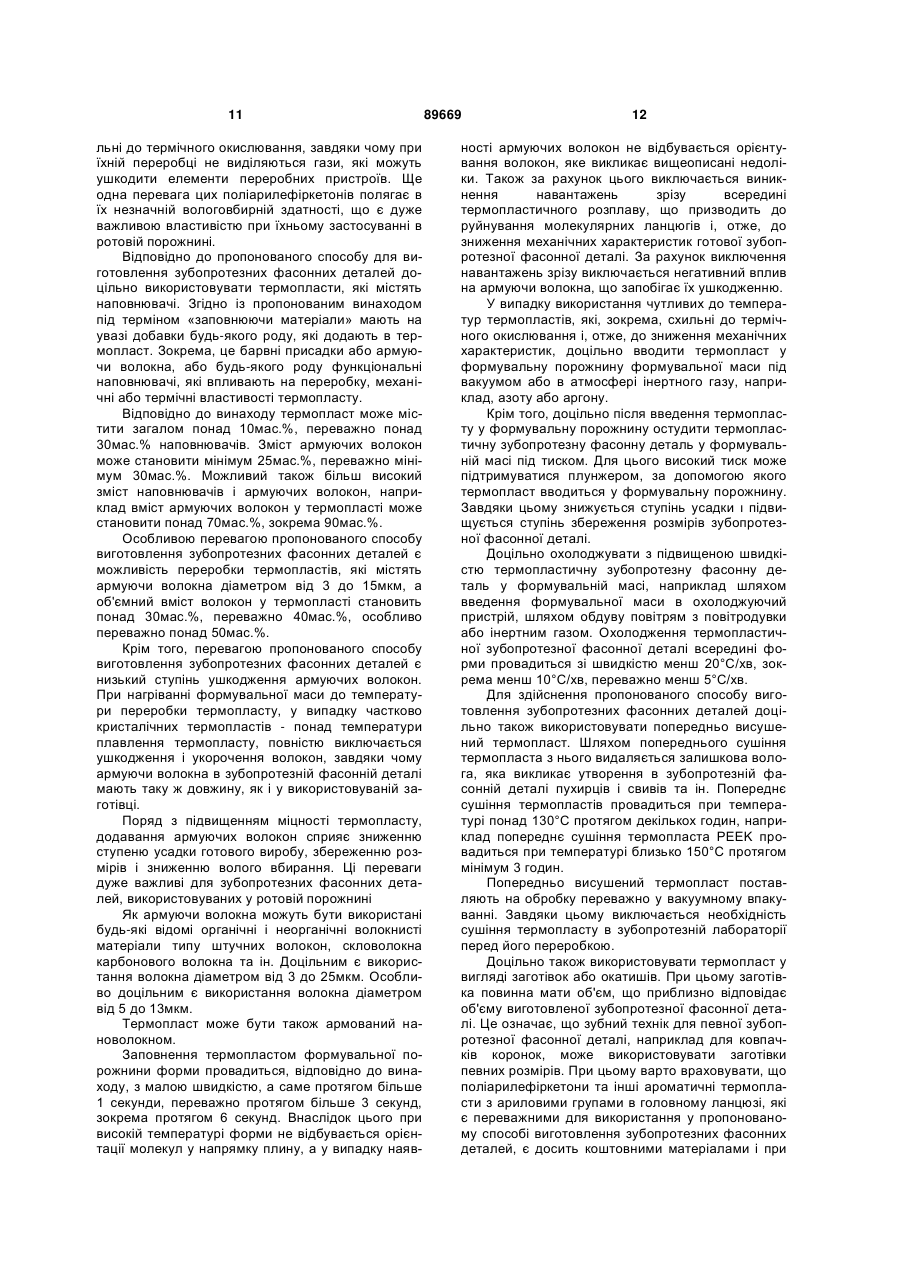

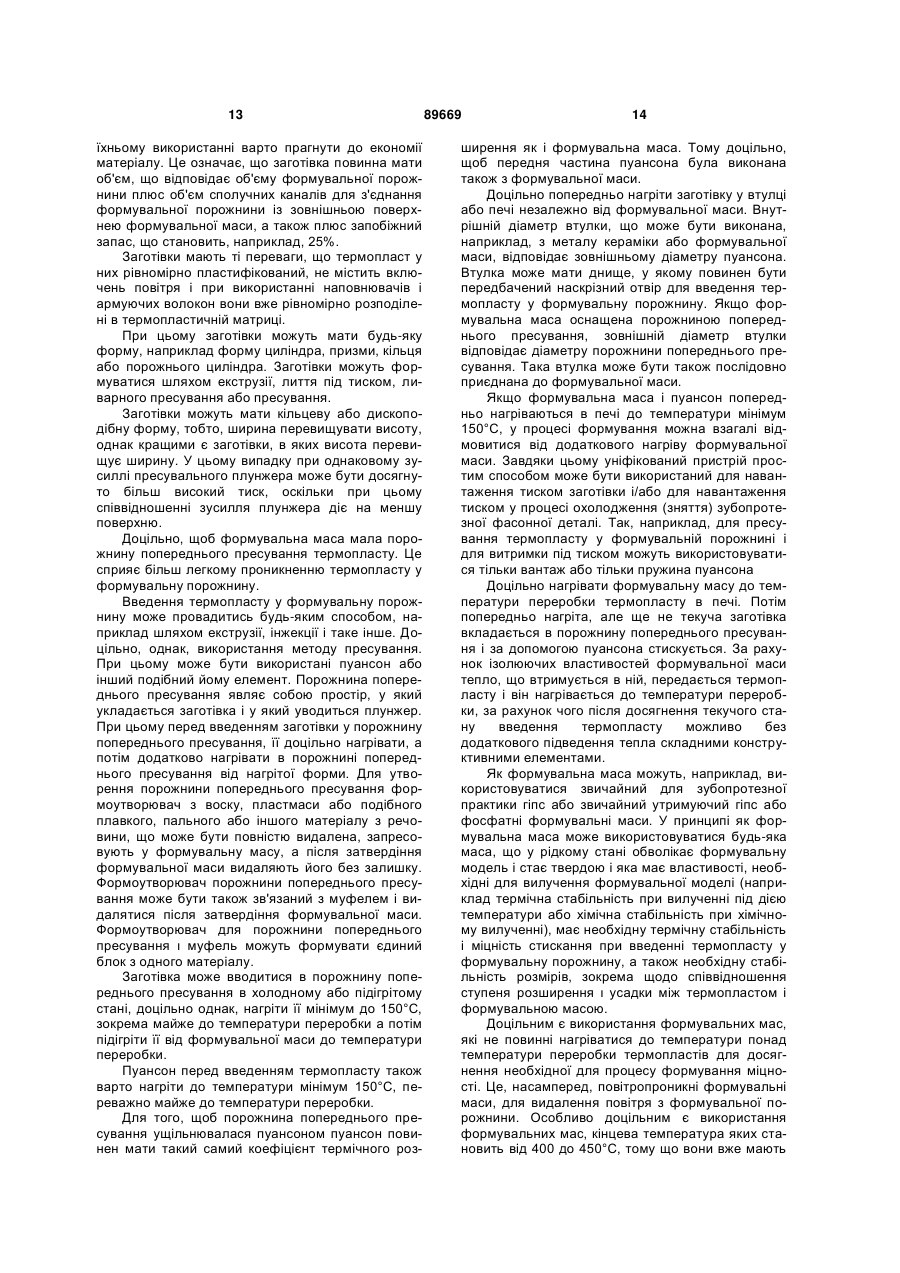

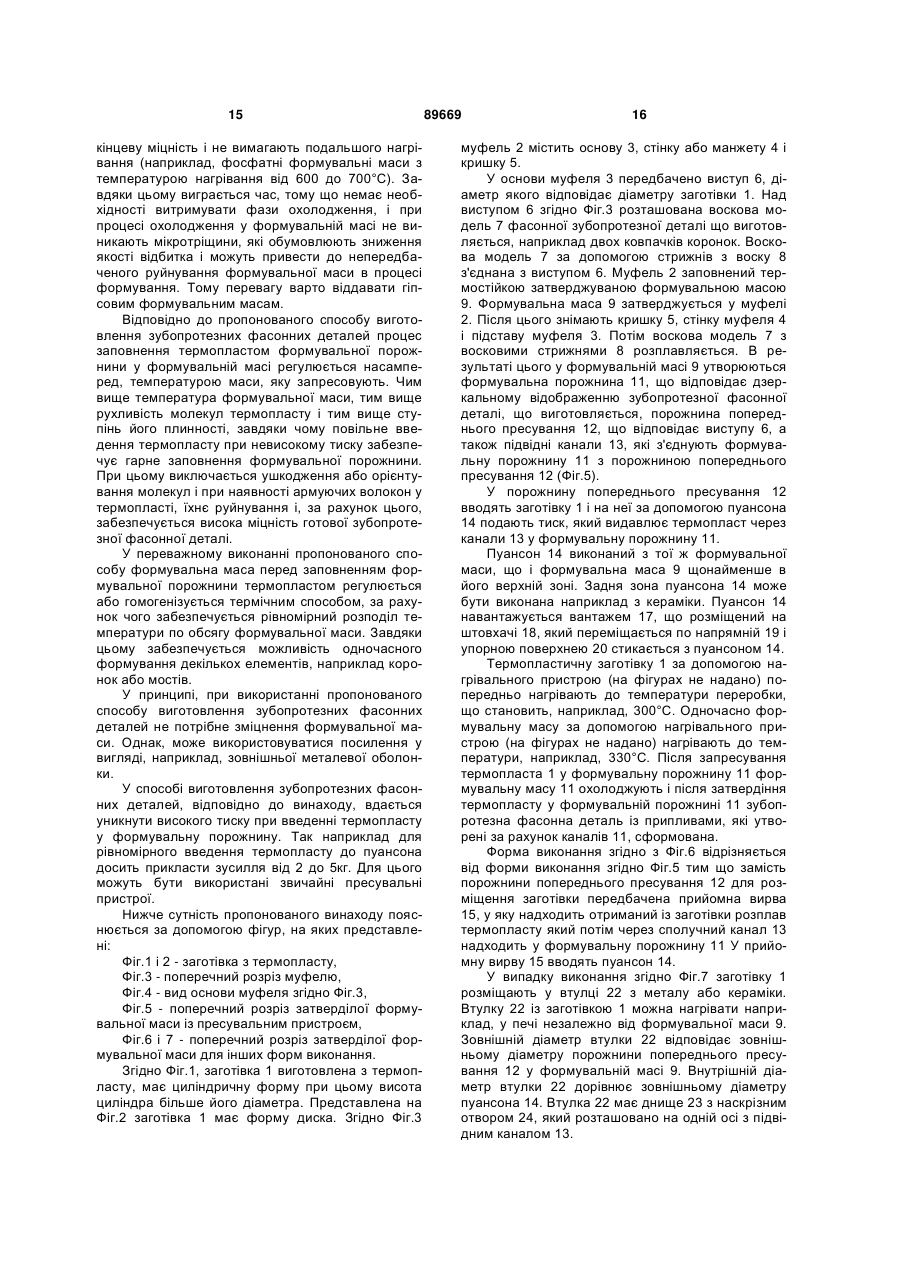

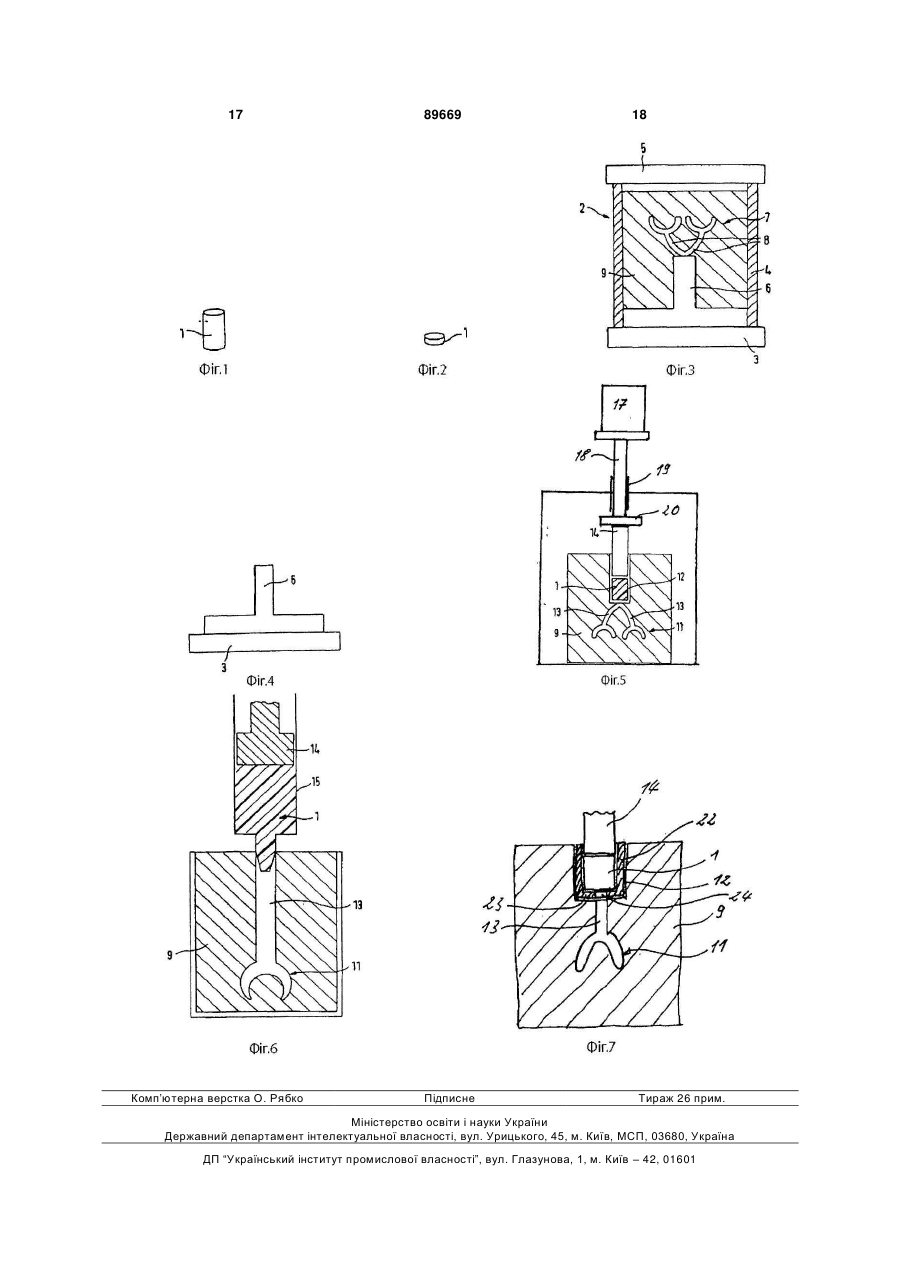

1. Спосіб виготовлення зубопротезних фасонних деталей з термопласту, за яким формувальну модель (7) заданої зубопротезної фасонної деталі виготовляють з воску, пластмаси або іншого плавкого, горючого або іншого матеріалу, що видаляється без залишку, формувальну модель (7) розміщують в термостійкій формувальній масі (9), причому формувальну модель (7) безпосередньо або щонайменше за допомогою одного сполучного елемента (8) з воску, пластмаси або іншого плавкого, горючого або іншого матеріалу, що видаляється без залишку, з'єднують із зовнішньою поверхнею формувальної маси (9), при цьому після затвердіння формувальної маси (9) модель (7) і наявний сполучний елемент (8), переважно шляхом нагрівання, вилучають з формувальної маси (9) для утворення формувальної порожнини (11), що є дзеркальним відображенням необхідної зубопротезної фасонної деталі, нагрітий до температури переробки термопласт через сполучний елемент подають під тиском у формувальну порожнину (11) у формувальній масі (9), а термопласт, що набуває форму зубопротезної фасонної деталі, вилучають з форми, який відрізняється тим, що у момент введення термопласту температуру формувальної маси (9) у зоні формувальної порожнини (11) доводять до значення не нижче 150 °С. 2. Спосіб за п. 1, який відрізняється тим, що підтримують температуру формувальної маси (9) у зоні формувальної порожнини (11) не менш ніж на 100 °С менше температури переробки термопласту. 3. Спосіб за п. 2, який відрізняється тим, що підтримують температуру формувальної маси (9) в 3 89669 4 ком, ливарного пресування, пресування, інжекції або екструзії. 16. Спосіб за п. 1, який відрізняється тим, що охолодження термопластичної зубопротезної фасонної деталі виконують під тиском у формувальній масі (9). 17. Спосіб за одним з попередніх пунктів, який відрізняється тим, що термопластичну зубопротезну фасонну деталь охолоджують зі швидкістю менше 20 °С/хв., зокрема менше 10 °С/хв. 18. Спосіб за п. 1, який відрізняється тим, що використовують попередньо висушений термопласт. 19. Спосіб за п. 18, який відрізняється тим, що попередньо висушений термопласт поставляють для переробки у вакуумному впакуванні. 20. Спосіб за одним з попередніх пунктів, який відрізняється тим, що термопласт використовують у формі попередньо виготовленої заготівки (1). 21. Спосіб за п. 20, який відрізняється тим, що висота заготівки (1) перевищує її ширину. 22. Спосіб за п. 1, який відрізняється тим, що у формувальній масі (9) для розміщення термопласту передбачена порожнина попереднього пресування (12). 23. Спосіб за п. 22, який відрізняється тим, що нагрівання термопласту проводять до температури переробки в порожнині попереднього пресування (12). 24. Спосіб за пп. 20 і 22, який відрізняється тим, що виготовляють заготівку (1) з поперечним пере різом і/або зовнішнім діаметром, які відповідають поперечному перерізу і/або внутрішньому діаметру порожнини попереднього формування (12). 25. Спосіб за одним з попередніх пунктів, який відрізняється тим, що тиск на термопласт передають пуансоном (14), поперечний переріз і/або зовнішній діаметр якого відповідають поперечному перерізу і/або внутрішньому діаметру порожнини попереднього пресування (12). 26. Спосіб за п. 25, який відрізняється тим, що пуансон (14) перед введенням термопласту нагрівають. 27. Спосіб за одним з попередніх пунктів, який відрізняється тим, що температуру пуансона (14) при введенні термопласту доводять до температури формувальної маси (9) або вище. 28. Пристрій для здійснення способу за одним з попередніх пунктів, який відрізняється тим, що має пристрій для тиску на пуансон (14) для введення термопласту у формувальну порожнину (11) формувальної маси. 29. Застосування термопластичної заготовки (1) для використання за одним з попередніх пунктів. 30. Зубопротезна фасонна деталь, яка відрізняється тим, що отримана за пп. 1-27. 31. Зубопротезна фасонна деталь за п. 30, яка відрізняється тим, що є знімним і/або постійним зубним протезом, або комбінацією знімного і/або постійного зубного протеза. Винахід стосується способу виготовлення зубопротезних фасонних деталей згідно відмітній частині формули винаходу за п.1. У зубопротезній техніці відомо спосіб виготовлення зубних протезів шляхом лиття під тиском або методом інжекції. Такий спосіб виготовлення зубних протезів описаний у викладеному описі винаходу до заявки №1779542. Відповідно до цього способу, для досягнення рівномірного заповнення формувальної порожнини форми і для поліпшення властивостей готового зубного протеза через недопущенням завихрень в структурі готового зубного протеза, там запропоновано розріджувати розміщений в картуші термопласт і під високим тиском і з великою швидкістю (протягом часток секунди) впорскувати у формувальну порожнину форми, температура якої підтримується на рівні 50°С. Хоча за рахунок такого високошвидкісного впорскування формувальна порожнина заповнюється краще, однак, у випадку виготовлення протезів складних геометричних форм і при великій довжині порожнин цей спосіб має недолік, що полягає в наявності не повністю заповнених місць. Крім того, згодом виявилося, що виготовлені таким способом зубні протези мають низьку міцність і погано зберігають задані розміри, тому даний спосіб не дозволяє одержати високоякісні зубні протези із тривалим терміном служби. Інший спосіб відомий з ЕР 0917860 ВІ. Відповідно до даного винаходу як фасонну зубопротез ну деталь виготовляють каркас, що закріплюється на залишку зуба ι на якому потім закріплюють щонайменше один зубний протез. Як ароматичний термопласт використовують поліефірний кетон (PEEK). Хоча PEEK є пластмасою з унікальними механічними властивостями, міцність зубних протезів, виготовлених даним відомим способом, далека від бажаної. Крім того, даний спосіб непридатний для переробки термопластів з армувальними волокнами. Відомо також, що для виготовлення зубопротезних фасонних деталей із пресованої кераміки використовується формувальна маса в муфелі, що є базовою деталлю з виступом, форма якого відповідає дзеркальному відбиттю порожнини пресформы, у яку вводиться штамп, за допомогою якого керамічна маса пресується у формувальну порожнину (DE 101 36 584 АІ) Оскільки кераміка піддається руйнуванню внаслідок утворення тріщин, даним відомим способом можливо тільки виготовлення окремих зубних коронок і максимум трьохкільцевих зубних мостів для обмежених ділянок (передньої частини ротової порожнини з незначним навантаженням). Крім того, ковпачки коронок і ковпачки зубних мостів внаслідок жувального навантаження і внаслідок схильності пресованої кераміки до руйнування під дією тріщин, виконуються з товщиною стінки не менш 1,5мм. Внаслідок цього коронки на природних залишках зубів повинні шліфуватися до певної препараційної висоти, що, за певних умов, може привести до 5 травмування зубного нерва і болючих відчуттів. Чим більше товщина стінки зубопротезної фасонної деталі в області на уламку зуба, тим більшою мірою стоматолог повинен обробляти шліфуванням природний зуб для видалення зубної тканини що призводить до описаним вище недоліків Використання в стоматології високоміцних неметалевих зубних протезів дозволить до мінімуму скоротити обсяг обробки залишків зубів. Задачею даного винаходу є надання простого способу виготовлення зубних протезів, які навіть у випадку використання простих каркасів за рахунок своїх ізотропних властивостей мають високу міцність і великий термін служби. Поставлена задача досягається за рахунок використання описаного в п.1 формули винаходу способу виготовлення зубопротезних фасонних деталей. У залежних пунктах формули винаходу описані кращі форми виконання винаходу. Крім того, винаходом передбачений оптимальний пристрій для здійснення пропонованого способу, кращий тип заготовок і краща форма зубопротезних фасонних деталей Відповідно до винаходу, формувальна маса щонайменше в області формувальної порожнини в момент введення термопласту у формувальну порожнину має температуру не менш 150°С, переважно не менш 200°С, зокрема понад 250°С Таке значне нагрівання формувальної маси обумовлює поліпшення механічних властивостей готового виробу, зменшення внутрішніх напружень і ступеню усадки, а також запобігає деформації, що забезпечує більш високу стабільність заданих розмірів при поліпшених механічних характеристиках зубопротезної фасонної деталі При цьому перш за все стабілізуються механічні характеристики зубопротезної фасонної деталі у всіх напрямках, завдяки чому вона здобуває ізотропні властивості, що полягають в досягненні однакових механічних характеристик у всіх напрямках. Це дуже важливо для ротової порожнини, де характерні циклічні навантаження, тому за рахунок власно руху зубів у зубопротезних фасонних деталях виникають торсіонні зусилля. Дослідженнями встановлено, що у випадку використання відомих способів формування зубопротезних фасонних деталей при введенні нагрітого до температури переробки термопласту у формувальну порожнину, внаслідок контакту з холодною або злегка нагрітою формувальною масою має місце стеклування молекул термопласту, орієнтованих у процесі пресування в напрямку заливки. При контакті нагрітого термопласту з холодною стінкою усередині формувальної порожнини (ливниковий канал, формувальної порожнини) відбувається затвердіння поверхневої зони зубопротезної фасонної деталі Ділянки маси розташовані всередині термопласту і ще нагріті до температури переробки під дією тиску запресовуються у формувальну порожнину, в результаті чого по поперечному перерізу зубопротезної фасонної деталі утворюються різні температурні зони та різні морфологічні структури або шари. Через це різко знижуються механічні властивості, і отримана зубопротезна фасонна деталь характеризу 89669 6 ється анізотропними властивостями ι незначною стійкістю до торсіонних навантажень. Крім того, це призводить до виникнення значних внутрішніх напружень які з одного боку обумовлюють погіршення механічних властивостей, а, з іншого боку викликають деформацію зубопротезної фасонної деталі і, отже, зміну її розмірів. У випадку використання частково кристалічних термопластів таке швидке затвердіння в значній мірі перешкоджає кристалізації термопласту, в результаті чого має місце незначний ступінь кристалізації. У свою чергу, малий ступінь кристалізації знижує густину і, отже, механічні властивості зубопротезної фасонної деталі. Крім того, у випадку частково кристалічних термопластів має місце значне розходження в розмірах і неоднорідність розподілу сферолітів. Цей знижений ступінь кристалізації негомогенність і розходження в розмірах сферолітів викликають значні внутрішні напруження і усадку, що, у свою чергу, обумовлює зниження механічних характеристик і викликає деформацію зубопротезної фасонної деталі. Крім того, при використанні відомих у зубопротезній техніці способів виготовлення зубопротезних фасонних деталей встановлено, що після завершення виготовлення зубопротезної фасонної деталі протікають процеси пост кристалізації, які можуть тривати тижнями або місяцями. Термопласти, температура стеклування яких нижче 100°С а також термопласти, температура стеклування яких нижче 50°С, наприклад термопласт РОМ у сильному ступені схильні до посткристалізації. При посткристалізації відбувається додаткова усадка, що призводить до посилення внутрішніх напружень, що також негативно впливає на збереження розмірів зубопротезної фасонної деталі. Якщо виготовлені таким способом зубопротезні фасонні деталі потім покривають шаром пластмаси і лицювальним шаром (естетичне облицювання з фотополімерних матеріалів), то виникають проблеми зі зчепленням шару, що наноситься, тому що зміна розмірів і деформація зубопротезної фасонної деталі призводить до відшарування нанесеного покриття. Ці недоліки однаково стосуються також аморфних, зокрема частково кристалічних, термопластів. Пропонований спосіб виготовлення зубопротезних фасонних деталей залежно від різниці між температурою формувальної маси і температурою переробки дозволяє тією чи іншою мірою усунути зазначені вище недоліки, а при рівності температури формувальної маси і температури переробки, зокрема при переробці частково кристалічних термопластів, повністю усунути ці недоліки Пропонований спосіб забезпечує рівномірний і однорідний розподіл сферолітів і їхнє формування однакового розміру, за рахунок чого підвищується густина матеріалу знижуються внутрішні напруження та усадка і виключається деформація зубопротезної фасонної деталі. За рахунок цього також виключається процес посткристалізації, тому що термопласт ідеально викристалізується вже в процесі введення у формувальну порожнину і в процесі охолодження. 7 Завдяки нагріванню формувальної маси відповідно до пропонованого способу у формувальній порожнині виключається небажане стеклування і затвердіння термопластів і, за рахунок цього не виникає орієнтації молекул. У випадку переробки термопластів армованих волокном, додатково до вище описаних переваг не виникає орієнтації посилюючих армуючих волокон, завдяки чому за пропонованим способом виготовлення зубопротезна фасонна деталь має ізотропні механічні властивості і зберігає розміри у всіх напрямках. При використанні пропонованого способу виготовлення зубопротезних фасонних деталей забезпечується рівномірне формування морфологічних структур, завдяки чому отримані зубопротезні фасонні деталі мають унікальні механічні властивості, зокрема дуже високе значення міцності на розтягнення, насамперед при тривалих циклічних навантаженнях характерних для зубопротезних фасонних деталей. Крім того, пропонований спосіб виготовлення зубопротезних фасонних деталей дозволяє підвищити густину і, отже, твердість готових виробів. При цьому підвищується також в'язкість і виключається усадка, за рахунок чого забезпечується більш висока стійкість розмірів зубопротезних фасонних деталей. За рахунок використання в пропонованому способі високої температури формувальної маси в ділянці формувальної порожнини досягається рівномірний розподіл температур у всіх ділянках зубопротезної фасонної деталі, завдяки чому в ній не виникають внутрішні напруження, викликані охолодженням і орієнтацією, які можуть призвести до зниження механічної міцності зубопротезної фасонної деталі і до її деформації. Орієнтація молекул на зовнішніх поверхнях зубопротезної фасонної деталі залежить не тільки від температури формувальної маси, але і від швидкості заповнення формувальної порожнини та від зусиль зрізу, що виникають. Враховуючи цю залежність, нагрітий термопласт заливають у формувальну порожнину переважно з малою швидкістю. Пропонований спосіб виготовлення зубопротезних фасонних деталей дозволяє знизити не тільки внутрішні молекулярні напруження, але й напруження, що викликані охолодженням Це стосується випадку, коли за наявності у формувальній масі з'єднуючого елементу, який з'єднує формувальну порожнину із зовнішньою поверхнею формувальної маси, або за наявності порожнини попереднього пресування, для забезпечення нормальної функціональності всього процесу вони також підігріваються до тієї ж температури, що і формувальна порожнина. Завдяки високій температурі стінок формувальної порожнини, відповідно до винаходу, виключається орієнтація молекул термопласту в напрямку заливки і, за рахунок цього забезпечується висока торсіонна міцність зубопротезної фасонної деталі. Завдяки цьому виготовлена відповідно до пропонованого способу зубопротезна фасонна 89669 8 деталь витримує торсіонні навантаження у всіх напрямках при жуванні, які обумовлені конструкцією апарата природного зуба. Висока міцність на крутіння за рахунок ізотропних властивостей зубопротезної фасонної деталі властива всім зубопротезним фасонним деталям, виготовленим за технологією, згідно з даним винаходом, тобто не тільки постійним зубним протезам типу коронок, мостів, імплантатів, але і знімним зубним протезам. За пропонованим способом виготовлення зубопротезних фасонних деталей можуть бути також отримані всі зубопротезні фасонні деталі, які в цей час виготовляються з металу з використанням модельної техніки, наприклад, піднебінні пластини і піднебінні бугелі зокрема дужки для закріплення на залишках зубів Пропонований спосіб виготовлення зубопротезних фасонних деталей придатний також для виготовлення знімних зубних протезів для верхньої і нижньої щелеп. За цією технологією можуть бути також виготовлені посилюючі елементи, зокрема для повних протезів типу базових пластин. За пропонованим способом, відповідно до даного винаходу, можуть також виготовлятися коронки, мости і імплантантні елементи, а також високоміцні частини для тонкої перетиральної техніки. Ще одна перевага пропонованого способу виготовлення зубопротезних фасонних деталей полягає в можливості виготовлення фасонних деталей для постійних незнімних зубних протезів, таких як коронки, мости імплантантні елементи. Дотепер термопласти не використовувалися в цій галузі зубного протезування внаслідок згаданих низьких характеристик міцності, що при циклічних навантаженнях призводило до руйнування зубопротезних фасонних деталей; вони застосовувалися тільки для тимчасових протезів. Відповідно до пропонованого винаходом способу, переважно, щоб при введенні термопласту. нагрітого до температури переробки у формувальну порожнину температура маси форми в ділянці формувальної порожнини була максимум на 100°С нижче температури переробки термопласту. Зокрема, бажано щоб маса форми в ділянці формувальної порожнини в момент введення термопласту мала температуру, яка не більше ніж на 50°С, переважно не більше ніж на 15°С, нижче температури переробки термопласту. Температура переробки термопласту - це температура, при якій термопласт під тиском вводиться у формувальну порожнину у формувальної маси. У випадку використання аморфних термопластів температура переробки перевищує температуру стеклування, а при використанні частково кристалічних термопластів - температуру плавлення. За умови переробки частково кристалізованих термопластів масу форми нагрівають де температури, що переважно, відповідає температурі незаповненого термопласту чи перевищує останню. У випадку використання ароматичних термопластів температура переробки становить як правило, понад 300°С, зокрема понад 330°С. 9 При посиленні термопластів армуючими волокнами або подібними матеріалами температура переробки термопласту підвищується. Так наприклад, температура переробки не посилених поліарилефіркетонів залежно від співвідношення ефірних і кетонових груп становить від 330 до 400°С, а температура переробки посилених або заповнених поліарилефіркетонів становить від 360 до 450°С. Одержувані відповідно до пропонованого способу фасонні деталі можуть використовуватися як вкладка для пломбування зубів, накладки при руйнуванні бічних стінок зубів, мости, коронки кореневі штифти, штифтові елементи, рухові елементи з патрицею і/або матрицею або як імплантантні елементи. Зубопротезні фасонні деталі, що виготовлені відповідно до пропонованого способу, можуть використовуватися тільки для тих каркасних елементів які потім покриваються пластмасою. На одержуваних відповідно до пропонованого способу зубопротезних фасонних деталях можуть також розміщатися штучні зуби. Крім того зубопротезні фасонні деталі можуть утворювати елементи знімних протезів, переважно несучі частини або кріпильні скоби. Зубопротезні фасонні деталі, що отримані за способом згідно цьому винаходу зазвичай покривають фотополімерними пластмасами, які можуть бути пофарбовані у відповідні кольори для досягнення естетичного ефекту. За пропонованим способом можуть бути також отримані зубопротезні фасонні деталі наприклад коронки з мінімальною товщиною матеріалу без втрати заданої міцності. За рахунок високої температури нагрівання формувальна маса може вводитися в дуже тонкі формувальні порожнини, при цьому не утворюються морфологічні неоднорідності і внутрішні напруження які обумовлюють зниження механічних характеристик або деформацію зубопротезної фасонної деталі. Це стосується термопластів, які містять армуючі волокна або інші наповнювачі. Завдяки цьому можуть бути отримані зубні протези при мінімальній інвазії. Крім армуючих волокон термопласт може бути, наприклад, посилений нитками монокристалу або функціональними наповнювачами, наприклад, скляними порожніми кульками. Пропонований спосіб виготовлення, згідно винаходу, придатний також для одержання тонкостінних зубопротезних фасонних деталей з армуючим волокном. Так, наприклад, у випадку виготовлення ковпачків коронок їхні виступаючі кінці можуть мати екстремально малу товщину. Це також стосується піднебінних пластин, кріпильних скоб для знімних зубних протезів або інших зубопротезних фасонних деталей з тонкостінними ділянками. Формотворна модель для пропонованої, відповідно винаходу, зубопротезної фасонної деталі виготовляється, переважно, за генеративною технологією (прискорена розробка програм). Цей спосіб дозволяє виготовляти формотворні моделі без коштовного виготовлення відбитків зубів і зубних моделей на підставі розрахункових даних моде 89669 10 лей. Спочатку зубний лікар сканує розташування зубів у ротовій порожнині і на підставі цих даних, які за допомогою комп'ютера можуть враховувати використовуваний при протезуванні матеріал, за генеративними технологіями, наприклад стереолітографією (STL або SLA), селективним лазерним спіканням (SLS), лазерною генерацією, модулюванням наплавки (FDM), створенням форм пошаровим моделюванням (LOM), 3D друкуванням, створенням форми (СС) і моделюванням множини накладок, одержують формотворні моделі з матеріалу, що може бути вилучений без залишку Термопласт, що відповідно до пропонованого способу використовується для виготовлення зубопротезних фасонних деталей, є переважно ароматичним термопластом, зокрема ароматичним термопластом з ариловою групою в головному ланцюзі. Як ароматичні термопласти з ариловою групою в головному ланцюзі можуть використовуватися, зокрема, високотемпературні термопласти, такі як поліарилати, поліариленсульфіди полісульфони рідкокристалічні полімери, зокрема рідкокристалічні поліефіри, полііміди поліефіріміди або поліарилкетонефіри, а також сополімери з мінімум двох вищезгаданих полімерів або суміш із щонайменше двох вищезгаданих ароматичних полімерів. Переважним є використання поліарилефіркетонів (РАЕК), наприклад поліефіркетону (РЕК) поліефірефіркетону (PEEK), поліефіркетонкетону (РЕКК), поліефірефіркетонкетону (РЕЕКК) або поліефіркетонефіркетонкетону (РЕКЕКК) або подібних їм з'єднань з ефіру і кетонових груп, а також сополімери з щонайменше двох перерахованих вище поліарилефіркетонів або суміші з щонайменше двох цих поліарилефіркетонів. Переважним є використання поліарилефіркетонів, в яких співвідношення ефірних і кетонових груп становить 1:1 (наприклад РЕЕКК) або в яких число кетонових груп перевищує число ефірних груп (наприклад РЕКК). Такого роду поліарилефіркетони мають більш високу температуру стеклування і, завдяки цьому, більш високу міцність. Однак, висока температура стеклування обумовлює більш високу температуру переробки і менший діапазон переробки. У цьому випадку по пропонованому, відповідно до винаходу, способу можуть бути отримані високоміцні зубопротезні фасонні деталі без вищезазначених недоліків. Пропонований, відповідно до винаходу, спосіб дозволяє виготовляти зубопротезні фасонні деталі з термопластів, які важко або взагалі не піддаються обробці у звичайних ливарних апаратах, такі, як, наприклад, призначені для процесів екструзії самозміцнювані термопласти, які внаслідок ароматичної структури ланцюга характеризуються особливою твердістю (так звані тверді стрижневі полімери). Поліарилефіркетони характеризуються надзвичайно високою стійкістю до змінних навантажень, високим опором повзучості, стабільністю форми і високою термостійкістю Пропонований, відповідно до винаходу, спосіб забезпечує також їхні гарні властивості при переробці. Ці термопласти при високих температурах переробки не схи 11 льні до термічного окислювання, завдяки чому при їхній переробці не виділяються гази, які можуть ушкодити елементи переробних пристроїв. Ще одна перевага цих поліарилефіркетонів полягає в їх незначній вологовбирній здатності, що є дуже важливою властивістю при їхньому застосуванні в ротовій порожнині. Відповідно до пропонованого способу для виготовлення зубопротезних фасонних деталей доцільно використовувати термопласти, які містять наповнювачі. Згідно із пропонованим винаходом під терміном «заповнюючи матеріали» мають на увазі добавки будь-якого роду, які додають в термопласт. Зокрема, це барвні присадки або армуючи волокна, або будь-якого роду функціональні наповнювачі, які впливають на переробку, механічні або термічні властивості термопласту. Відповідно до винаходу термопласт може містити загалом понад 10мас.%, переважно понад 30мас.% наповнювачів. Зміст армуючих волокон може становити мінімум 25мас.%, переважно мінімум 30мас.%. Можливий також більш високий зміст наповнювачів і армуючих волокон, наприклад вміст армуючих волокон у термопласті може становити понад 70мас.%, зокрема 90мас.%. Особливою перевагою пропонованого способу виготовлення зубопротезних фасонних деталей є можливість переробки термопластів, які містять армуючи волокна діаметром від 3 до 15мкм, а об'ємний вміст волокон у термопласті становить понад 30мас.%, переважно 40мас.%, особливо переважно понад 50мас.%. Крім того, перевагою пропонованого способу виготовлення зубопротезних фасонних деталей є низький ступінь ушкодження армуючих волокон. При нагріванні формувальної маси до температури переробки термопласту, у випадку частково кристалічних термопластів - понад температури плавлення термопласту, повністю виключається ушкодження і укорочення волокон, завдяки чому армуючи волокна в зубопротезній фасонній деталі мають таку ж довжину, як і у використовуваній заготівці. Поряд з підвищенням міцності термопласту, додавання армуючих волокон сприяє зниженню ступеню усадки готового виробу, збереженню розмірів і зниженню волого вбирання. Ці переваги дуже важливі для зубопротезних фасонних деталей, використовуваних у ротовій порожнині Як армуючи волокна можуть бути використані будь-які відомі органічні і неорганічні волокнисті матеріали типу штучних волокон, скловолокна карбонового волокна та ін. Доцільним є використання волокна діаметром від 3 до 25мкм. Особливо доцільним є використання волокна діаметром від 5 до 13мкм. Термопласт може бути також армований нановолокном. Заповнення термопластом формувальної порожнини форми провадиться, відповідно до винаходу, з малою швидкістю, а саме протягом більше 1 секунди, переважно протягом більше 3 секунд, зокрема протягом 6 секунд. Внаслідок цього при високій температурі форми не відбувається орієнтації молекул у напрямку плину, а у випадку наяв 89669 12 ності армуючих волокон не відбувається орієнтування волокон, яке викликає вищеописані недоліки. Також за рахунок цього виключається виникнення навантажень зрізу всередині термопластичного розплаву, що призводить до руйнування молекулярних ланцюгів і, отже, до зниження механічних характеристик готової зубопротезної фасонної деталі. За рахунок виключення навантажень зрізу виключається негативний вплив на армуючи волокна, що запобігає їх ушкодженню. У випадку використання чутливих до температур термопластів, які, зокрема, схильні до термічного окислювання і, отже, до зниження механічних характеристик, доцільно вводити термопласт у формувальну порожнину формувальної маси під вакуумом або в атмосфері інертного газу, наприклад, азоту або аргону. Крім того, доцільно після введення термопласту у формувальну порожнину остудити термопластичну зубопротезну фасонну деталь у формувальній масі під тиском. Для цього високий тиск може підтримуватися плунжером, за допомогою якого термопласт вводиться у формувальну порожнину. Завдяки цьому знижується ступінь усадки ι підвищується ступінь збереження розмірів зубопротезної фасонної деталі. Доцільно охолоджувати з підвищеною швидкістю термопластичну зубопротезну фасонну деталь у формувальній масі, наприклад шляхом введення формувальної маси в охолоджуючий пристрій, шляхом обдуву повітрям з повітродувки або інертним газом. Охолодження термопластичної зубопротезної фасонної деталі всередині форми провадиться зі швидкістю менш 20°С/хв, зокрема менш 10°С/хв, переважно менш 5°С/хв. Для здійснення пропонованого способу виготовлення зубопротезних фасонних деталей доцільно також використовувати попередньо висушений термопласт. Шляхом попереднього сушіння термопласта з нього видаляється залишкова волога, яка викликає утворення в зубопротезній фасонній деталі пухирців і свивів та ін. Попереднє сушіння термопластів провадиться при температурі понад 130°С протягом декількох годин, наприклад попереднє сушіння термопласта PEEK провадиться при температурі близько 150°С протягом мінімум 3 годин. Попередньо висушений термопласт поставляють на обробку переважно у вакуумному впакуванні. Завдяки цьому виключається необхідність сушіння термопласту в зубопротезній лабораторії перед його переробкою. Доцільно також використовувати термопласт у вигляді заготівок або окатишів. При цьому заготівка повинна мати об'єм, що приблизно відповідає об'єму виготовленої зубопротезної фасонної деталі. Це означає, що зубний технік для певної зубопротезної фасонної деталі, наприклад для ковпачків коронок, може використовувати заготівки певних розмірів. При цьому варто враховувати, що поліарилефіркетони та інші ароматичні термопласти з ариловими групами в головному ланцюзі, які є переважними для використання у пропонованому способі виготовлення зубопротезних фасонних деталей, є досить коштовними матеріалами і при 13 їхньому використанні варто прагнути до економії матеріалу. Це означає, що заготівка повинна мати об'єм, що відповідає об'єму формувальної порожнини плюс об'єм сполучних каналів для з'єднання формувальної порожнини із зовнішньою поверхнею формувальної маси, а також плюс запобіжний запас, що становить, наприклад, 25%. Заготівки мають ті переваги, що термопласт у них рівномірно пластифікований, не містить включень повітря і при використанні наповнювачів і армуючих волокон вони вже рівномірно розподілені в термопластичній матриці. При цьому заготівки можуть мати будь-яку форму, наприклад форму циліндра, призми, кільця або порожнього циліндра. Заготівки можуть формуватися шляхом екструзії, лиття під тиском, ливарного пресування або пресування. Заготівки можуть мати кільцеву або дископодібну форму, тобто, ширина перевищувати висоту, однак кращими є заготівки, в яких висота перевищує ширину. У цьому випадку при однаковому зусиллі пресувального плунжера може бути досягнуто більш високий тиск, оскільки при цьому співвідношенні зусилля плунжера діє на меншу поверхню. Доцільно, щоб формувальна маса мала порожнину попереднього пресування термопласту. Це сприяє більш легкому проникненню термопласту у формувальну порожнину. Введення термопласту у формувальну порожнину може провадитись будь-яким способом, наприклад шляхом екструзії, інжекції і таке інше. Доцільно, однак, використання методу пресування. При цьому може бути використані пуансон або інший подібний йому елемент. Порожнина попереднього пресування являє собою простір, у який укладається заготівка і у який уводиться плунжер. При цьому перед введенням заготівки у порожнину попереднього пресування, її доцільно нагрівати, а потім додатково нагрівати в порожнині попереднього пресування від нагрітої форми. Для утворення порожнини попереднього пресування формоутворювач з воску, пластмаси або подібного плавкого, пального або іншого матеріалу з речовини, що може бути повністю видалена, запресовують у формувальну масу, а після затвердіння формувальної маси видаляють його без залишку. Формоутворювач порожнини попереднього пресування може бути також зв'язаний з муфелем і видалятися після затвердіння формувальної маси. Формоутворювач для порожнини попереднього пресування ι муфель можуть формувати єдиний блок з одного матеріалу. Заготівка може вводитися в порожнину попереднього пресування в холодному або підігрітому стані, доцільно однак, нагріти її мінімум до 150°С, зокрема майже до температури переробки а потім підігріти її від формувальної маси до температури переробки. Пуансон перед введенням термопласту також варто нагріти до температури мінімум 150°С, переважно майже до температури переробки. Для того, щоб порожнина попереднього пресування ущільнювалася пуансоном пуансон повинен мати такий самий коефіцієнт термічного роз 89669 14 ширення як і формувальна маса. Тому доцільно, щоб передня частина пуансона була виконана також з формувальної маси. Доцільно попередньо нагріти заготівку у втулці або печі незалежно від формувальної маси. Внутрішній діаметр втулки, що може бути виконана, наприклад, з металу кераміки або формувальної маси, відповідає зовнішньому діаметру пуансона. Втулка може мати днище, у якому повинен бути передбачений наскрізний отвір для введення термопласту у формувальну порожнину. Якщо формувальна маса оснащена порожниною попереднього пресування, зовнішній діаметр втулки відповідає діаметру порожнини попереднього пресування. Така втулка може бути також послідовно приєднана до формувальної маси. Якщо формувальна маса і пуансон попередньо нагріваються в печі до температури мінімум 150°С, у процесі формування можна взагалі відмовитися від додаткового нагріву формувальної маси. Завдяки цьому уніфікований пристрій простим способом може бути використаний для навантаження тиском заготівки і/або для навантаження тиском у процесі охолодження (зняття) зубопротезної фасонної деталі. Так, наприклад, для пресування термопласту у формувальній порожнині і для витримки під тиском можуть використовуватися тільки вантаж або тільки пружина пуансона Доцільно нагрівати формувальну масу до температури переробки термопласту в печі. Потім попередньо нагріта, але ще не текуча заготівка вкладається в порожнину попереднього пресування і за допомогою пуансона стискується. За рахунок ізолюючих властивостей формувальної маси тепло, що втримується в ній, передається термопласту і він нагрівається до температури переробки, за рахунок чого після досягнення текучого стану введення термопласту можливо без додаткового підведення тепла складними конструктивними елементами. Як формувальна маса можуть, наприклад, використовуватися звичайний для зубопротезної практики гіпс або звичайний утримуючий гіпс або фосфатні формувальні маси. У принципі як формувальна маса може використовуватися будь-яка маса, що у рідкому стані обволікає формувальну модель і стає твердою і яка має властивості, необхідні для вилучення формувальної моделі (наприклад термічна стабільність при вилученні під дією температури або хімічна стабільність при хімічному вилученні), має необхідну термічну стабільність і міцність стискання при введенні термопласту у формувальну порожнину, а також необхідну стабільність розмірів, зокрема щодо співвідношення ступеня розширення ι усадки між термопластом і формувальною масою. Доцільним є використання формувальних мас, які не повинні нагріватися до температури понад температури переробки термопластів для досягнення необхідної для процесу формування міцності. Це, насамперед, повітропроникні формувальні маси, для видалення повітря з формувальної порожнини. Особливо доцільним є використання формувальних мас, кінцева температура яких становить від 400 до 450°С, тому що вони вже мають 15 кінцеву міцність і не вимагають подальшого нагрівання (наприклад, фосфатні формувальні маси з температурою нагрівання від 600 до 700°С). Завдяки цьому виграється час, тому що немає необхідності витримувати фази охолодження, і при процесі охолодження у формувальній масі не виникають мікротріщини, які обумовлюють зниження якості відбитка і можуть привести до непередбаченого руйнування формувальної маси в процесі формування. Тому перевагу варто віддавати гіпсовим формувальним масам. Відповідно до пропонованого способу виготовлення зубопротезних фасонних деталей процес заповнення термопластом формувальної порожнини у формувальній масі регулюється насамперед, температурою маси, яку запресовують. Чим вище температура формувальної маси, тим вище рухливість молекул термопласту і тим вище ступінь його плинності, завдяки чому повільне введення термопласту при невисокому тиску забезпечує гарне заповнення формувальної порожнини. При цьому виключається ушкодження або орієнтування молекул і при наявності армуючих волокон у термопласті, їхнє руйнування і, за рахунок цього, забезпечується висока міцність готової зубопротезної фасонної деталі. У переважному виконанні пропонованого способу формувальна маса перед заповненням формувальної порожнини термопластом регулюється або гомогенізується термічним способом, за рахунок чого забезпечується рівномірний розподіл температури по обсягу формувальної маси. Завдяки цьому забезпечується можливість одночасного формування декількох елементів, наприклад коронок або мостів. У принципі, при використанні пропонованого способу виготовлення зубопротезних фасонних деталей не потрібне зміцнення формувальної маси. Однак, може використовуватися посилення у вигляді, наприклад, зовнішньої металевої оболонки. У способі виготовлення зубопротезних фасонних деталей, відповідно до винаходу, вдається уникнути високого тиску при введенні термопласту у формувальну порожнину. Так наприклад для рівномірного введення термопласту до пуансона досить прикласти зусилля від 2 до 5кг. Для цього можуть бути використані звичайні пресувальні пристрої. Нижче сутність пропонованого винаходу пояснюється за допомогою фігур, на яких представлені: Фіг.1 і 2 - заготівка з термопласту, Фіг.3 - поперечний розріз муфелю, Фіг.4 - вид основи муфеля згідно Фіг.3, Фіг.5 - поперечний розріз затверділої формувальної маси із пресувальним пристроєм, Фіг.6 і 7 - поперечний розріз затверділої формувальної маси для інших форм виконання. Згідно Фіг.1, заготівка 1 виготовлена з термопласту, має циліндричну форму при цьому висота циліндра більше його діаметра. Представлена на Фіг.2 заготівка 1 має форму диска. Згідно Фіг.3 89669 16 муфель 2 містить основу 3, стінку або манжету 4 і кришку 5. У основи муфеля 3 передбачено виступ 6, діаметр якого відповідає діаметру заготівки 1. Над виступом 6 згідно Фіг.3 розташована воскова модель 7 фасонної зубопротезної деталі що виготовляється, наприклад двох ковпачків коронок. Воскова модель 7 за допомогою стрижнів з воску 8 з'єднана з виступом 6. Муфель 2 заповнений термостійкою затверджуваною формувальною масою 9. Формувальна маса 9 затверджується у муфелі 2. Після цього знімають кришку 5, стінку муфеля 4 і підставу муфеля 3. Потім воскова модель 7 з восковими стрижнями 8 розплавляється. В результаті цього у формувальній масі 9 утворюються формувальна порожнина 11, що відповідає дзеркальному відображенню зубопротезної фасонної деталі, що виготовляється, порожнина попереднього пресування 12, що відповідає виступу 6, а також підвідні канали 13, які з'єднують формувальну порожнину 11 з порожниною попереднього пресування 12 (Фіг.5). У порожнину попереднього пресування 12 вводять заготівку 1 і на неї за допомогою пуансона 14 подають тиск, який видавлює термопласт через канали 13 у формувальну порожнину 11. Пуансон 14 виконаний з тої ж формувальної маси, що і формувальна маса 9 щонайменше в його верхній зоні. Задня зона пуансона 14 може бути виконана наприклад з кераміки. Пуансон 14 навантажується вантажем 17, що розміщений на штовхачі 18, який переміщається по напрямній 19 і упорною поверхнею 20 стикається з пуансоном 14. Термопластичну заготівку 1 за допомогою нагрівального пристрою (на фігурах не надано) попередньо нагрівають до температури переробки, що становить, наприклад, 300°С. Одночасно формувальну масу за допомогою нагрівального пристрою (на фігурах не надано) нагрівають до температури, наприклад, 330°С. Після запресування термопласта 1 у формувальну порожнину 11 формувальну масу 11 охолоджують і після затвердіння термопласту у формувальній порожнині 11 зубопротезна фасонна деталь із припливами, які утворені за рахунок каналів 11, сформована. Форма виконання згідно з Фіг.6 відрізняється від форми виконання згідно Фіг.5 тим що замість порожнини попереднього пресування 12 для розміщення заготівки передбачена прийомна вирва 15, у яку надходить отриманий із заготівки розплав термопласту який потім через сполучний канал 13 надходить у формувальну порожнину 11 У прийомну вирву 15 вводять пуансон 14. У випадку виконання згідно Фіг.7 заготівку 1 розміщають у втулці 22 з металу або кераміки. Втулку 22 із заготівкою 1 можна нагрівати наприклад, у печі незалежно від формувальної маси 9. Зовнішній діаметр втулки 22 відповідає зовнішньому діаметру порожнини попереднього пресування 12 у формувальній масі 9. Внутрішній діаметр втулки 22 дорівнює зовнішньому діаметру пуансона 14. Втулка 22 має днище 23 з наскрізним отвором 24, який розташовано на одній осі з підвідним каналом 13. 17 Комп’ютерна верстка О. Рябко 89669 Підписне 18 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and apparatus for producing dental molded parts, use of thermoplastic blank and dental molded part

Автори англійськоюFleischmann Ernst, Vekorrer, Franz

Назва патенту російськоюСпособ изготовления зубопротезных фасонных деталей, устройство для его осуществления, применение термопластической заготовки и зубопротезная фасонная деталь

Автори російськоюФляйшман Эрнст, Фекерер Франц

МПК / Мітки

МПК: A61C 13/20

Мітки: пристрій, фасонних, заготівки, зубопротезних, фасонна, здійснення, застосування, деталей, зубопротезна, деталь, спосіб, виготовлення, термопластичної

Код посилання

<a href="https://ua.patents.su/9-89669-sposib-vigotovlennya-zuboproteznikh-fasonnikh-detalejj-pristrijj-dlya-jjogo-zdijjsnennya-zastosuvannya-termoplastichno-zagotivki-ta-zuboprotezna-fasonna-detal.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення зубопротезних фасонних деталей, пристрій для його здійснення, застосування термопластичної заготівки та зубопротезна фасонна деталь</a>

Попередній патент: Спосіб виготовлення компаунда

Наступний патент: Спосіб визначення фізичної активності

Випадковий патент: Спосіб лікування міофасціального больового синдрому "акупунктурна міорелаксація"