Ієрархічний цеолітний матеріал на основі оксидів олова та кремнію структурного типу mtw

Номер патенту: 115270

Опубліковано: 10.04.2017

Автори: Швець Олексій Васильович, Курмач Михайло Миколайович

Формула / Реферат

1. Ієрархічний цеолітний матеріал на основі оксидів олова та кремнію структурного типу ZSM-12 з розвинутою зовнішньою поверхнею, одержаний способом прямого гідротермального синтезу, що включає наступні стадії:

- розчинення бромідної форми темплату у водному розчині гідрооксиду натрію;

- додавання SnCl4•10H2O до розчину, що містить структурно-спрямовуючий агент;

- додавання тетраетоксіортосилану (TЕOC) до реакційної суміші та її витримування;

- додавання плавикової кислоти до одержаного розчину;

- нагрівання реакційної суміші при температурі 50-80 °C протягом 12-18 годин та перемішуванні;

- гідротермальна обробка одержаної реакційної суміші протягом 6-40 днів при температурі 150 C в тефлонованому стальному автоклаві при постійному перемішуванні зі швидкістю близько 60 об/хв. шляхом обертання автоклавів;

- видалення органічної компоненти зі структури кінцевого матеріалу шляхом прожарювання його на повітрі при температурі 550-600 °C протягом 3-8 годин.

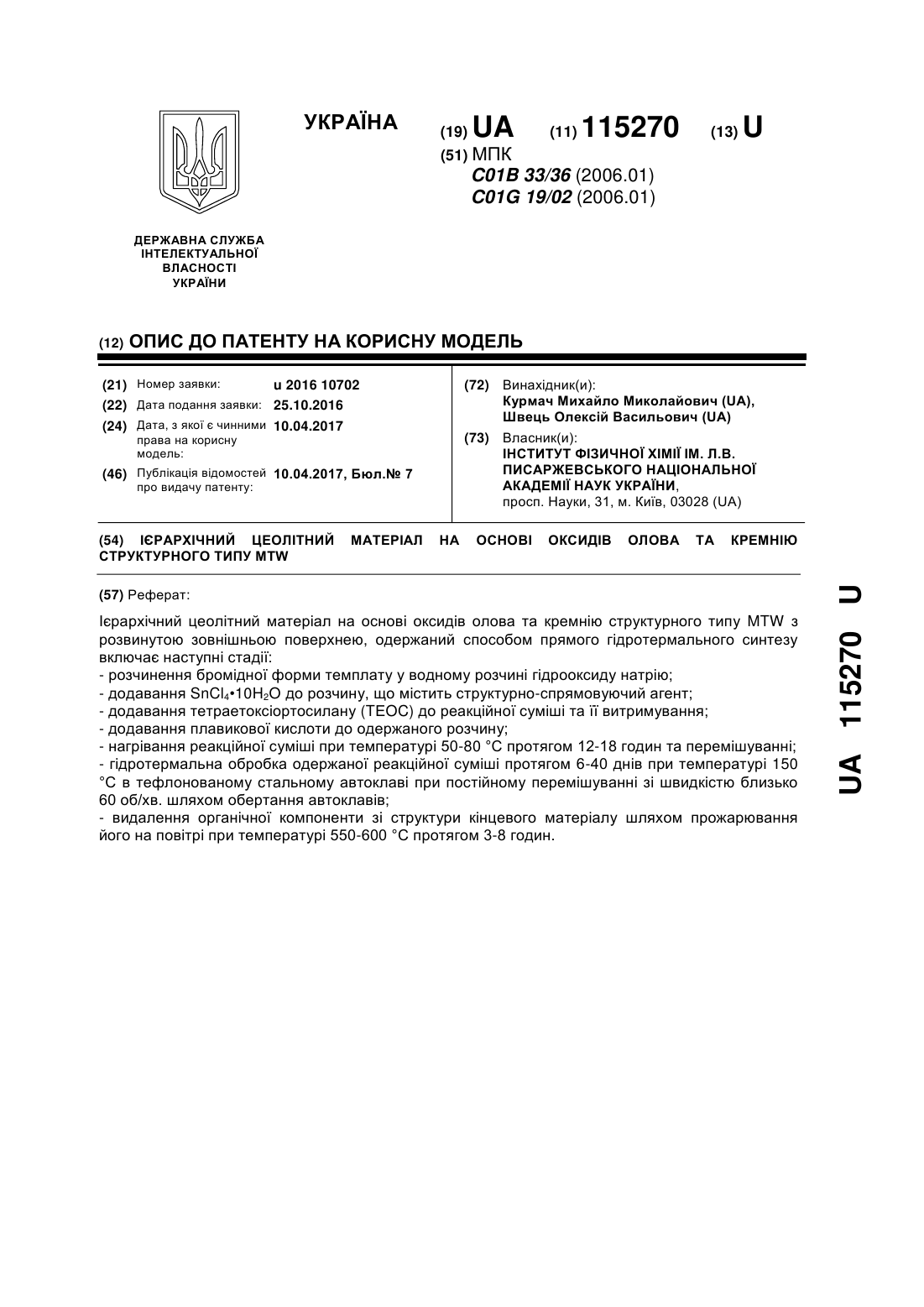

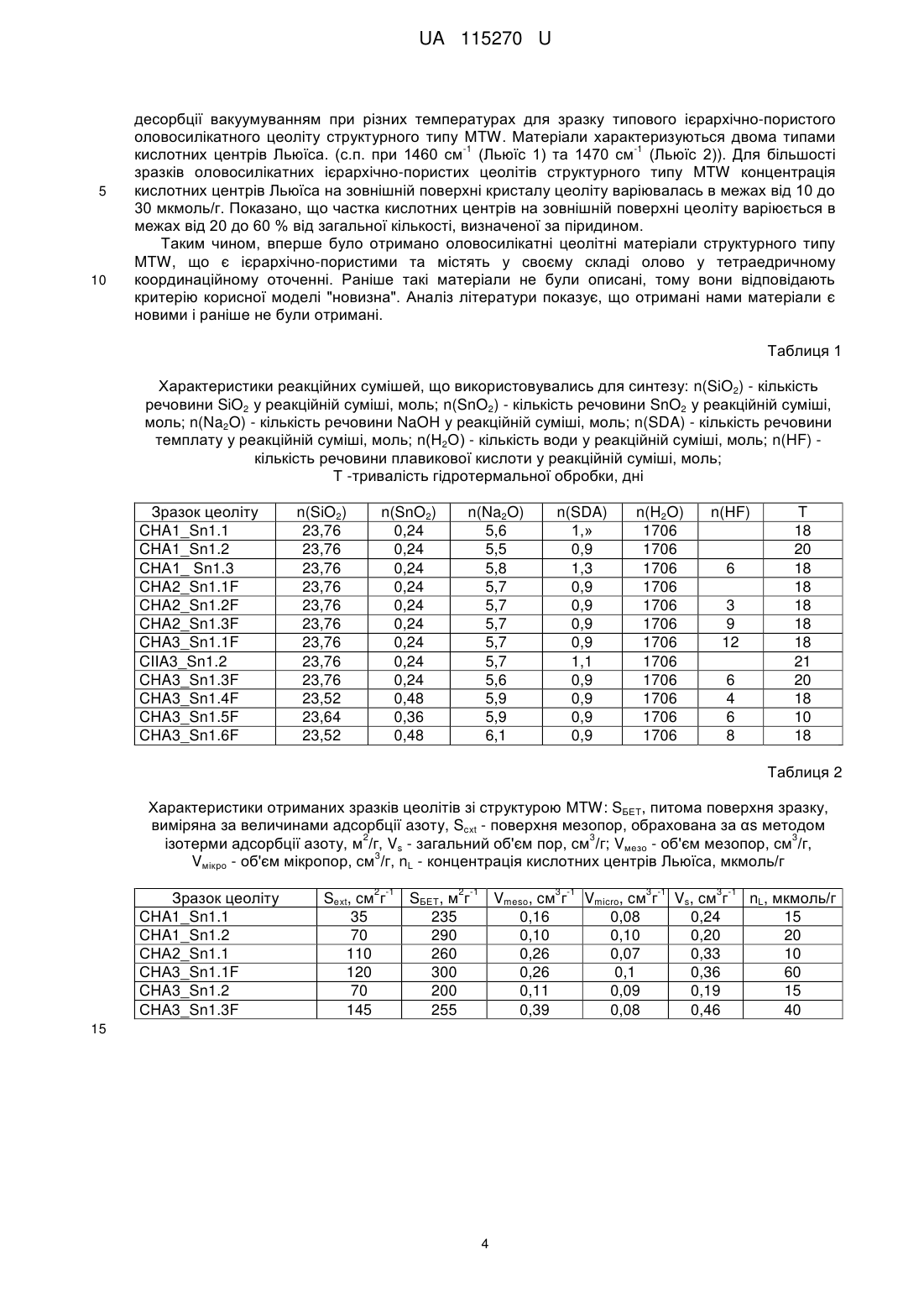

2. Ієрархічний цеолітний матеріал за п. 1, який відрізняється тим, що як темплати використовують олі четвертинні амонійні солі формул:

СНА1

СНА2

СНА3

3. Ієрархічний цеолітний матеріал за п. 1, який відрізняється тим, що має розвинуту зовнішню поверхню до 200 м2/г та в зразках присутні два типи кислотних центрів Льюїса середньої сили з загальною концентрацією 15-60 мкмоль/г.

4. Ієрархічний цеолітний матеріал за п. 1, який відрізняється тим, що має розмір кристалів у діапазоні 200-300 нм.

Текст

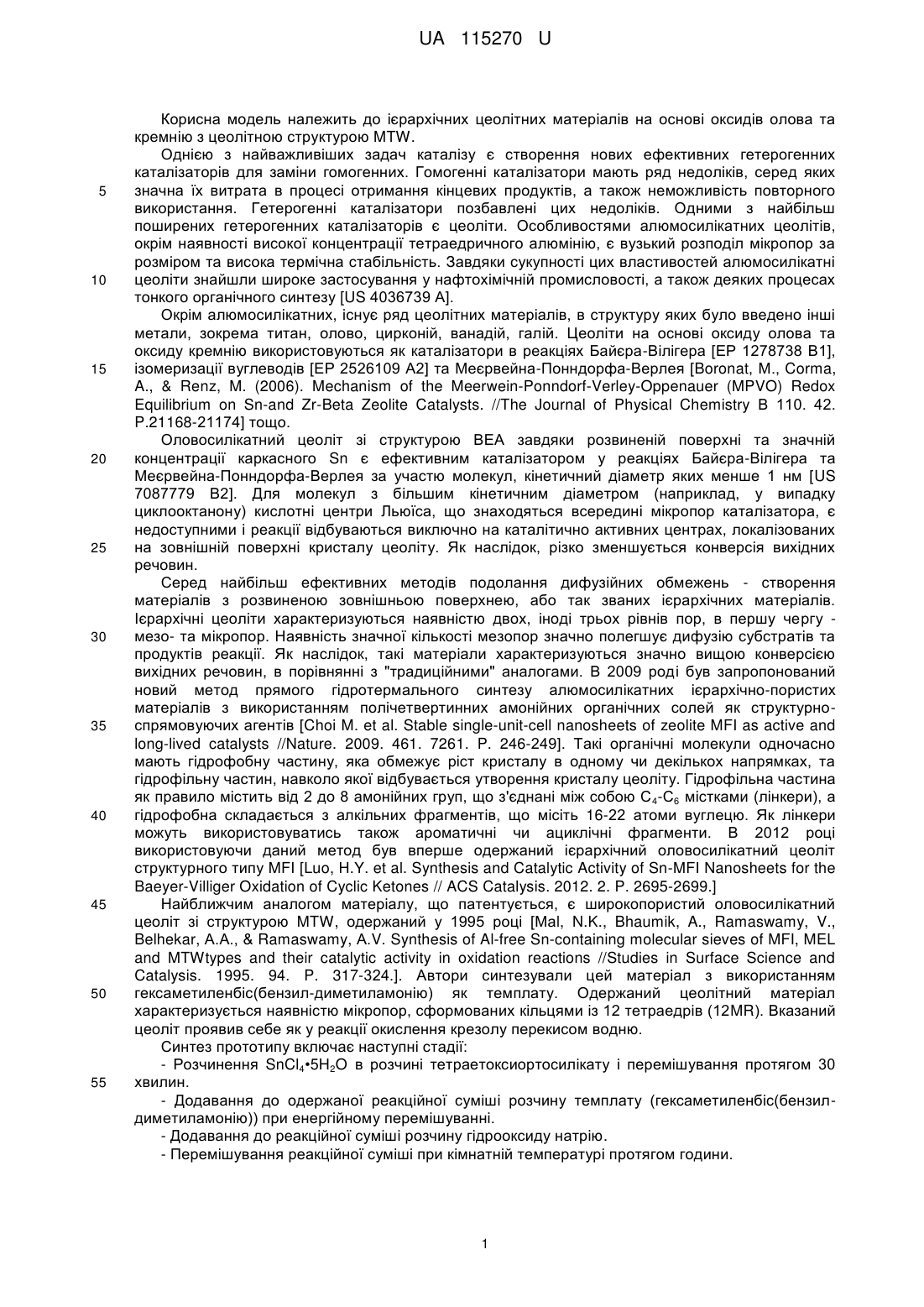

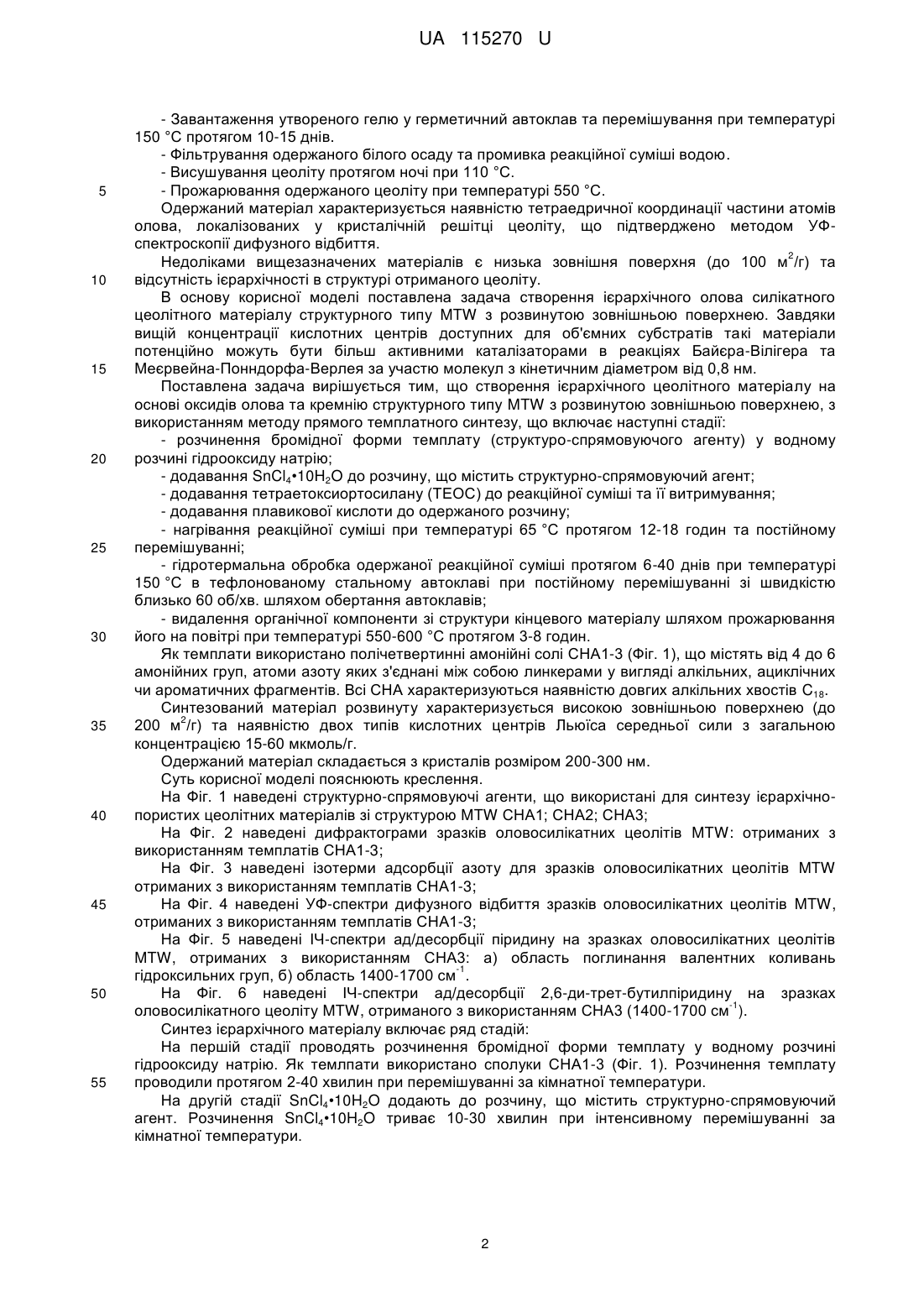

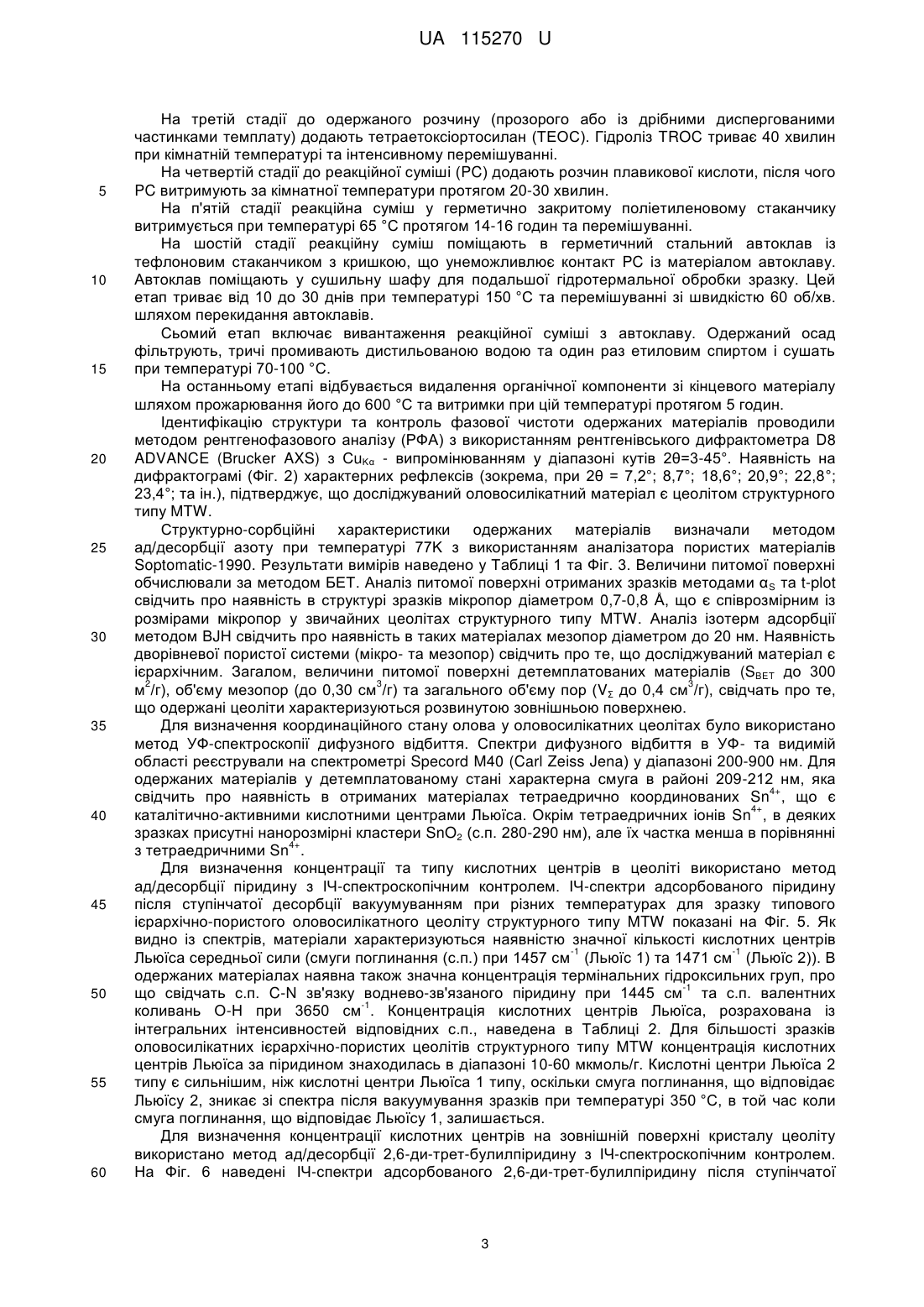

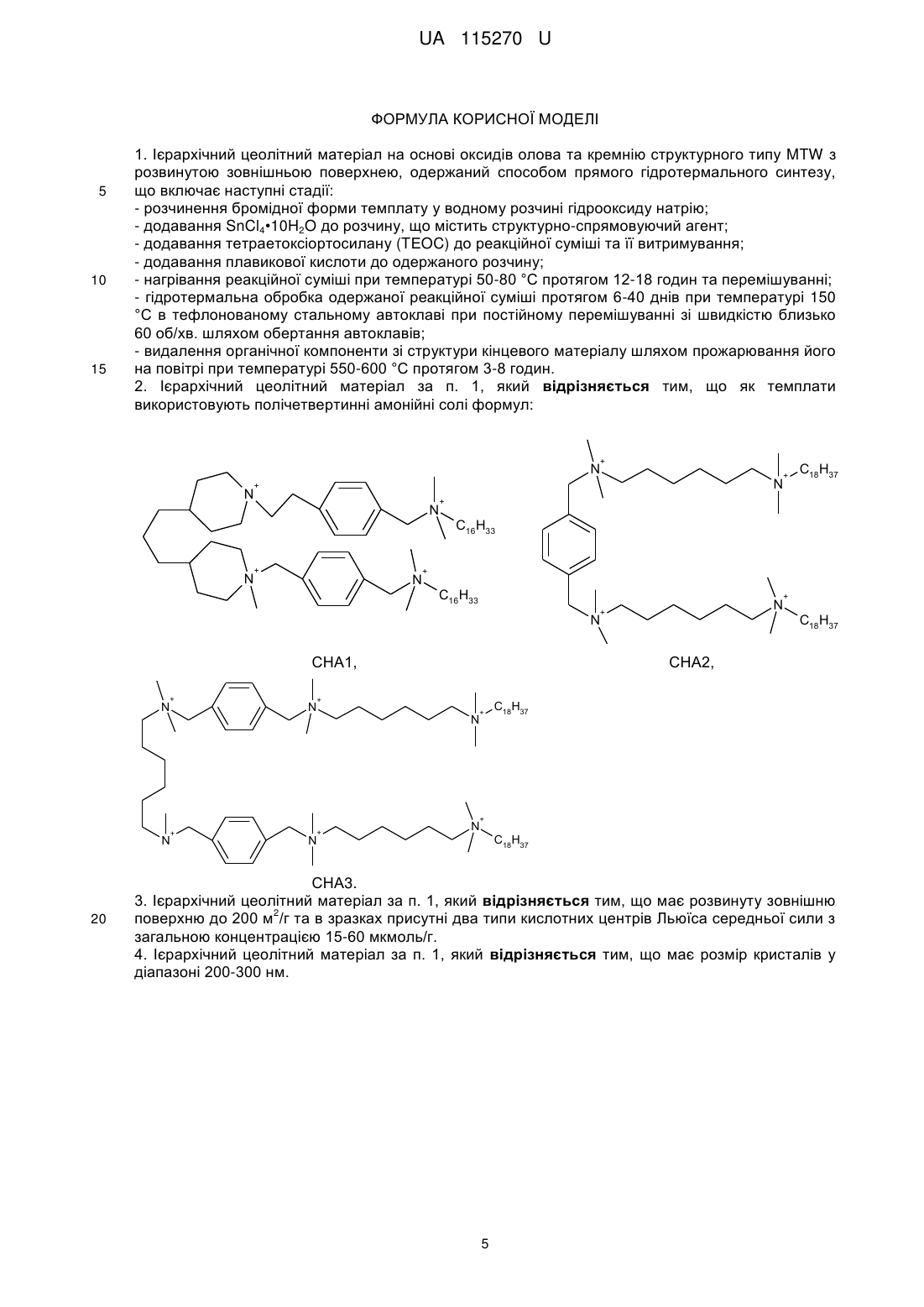

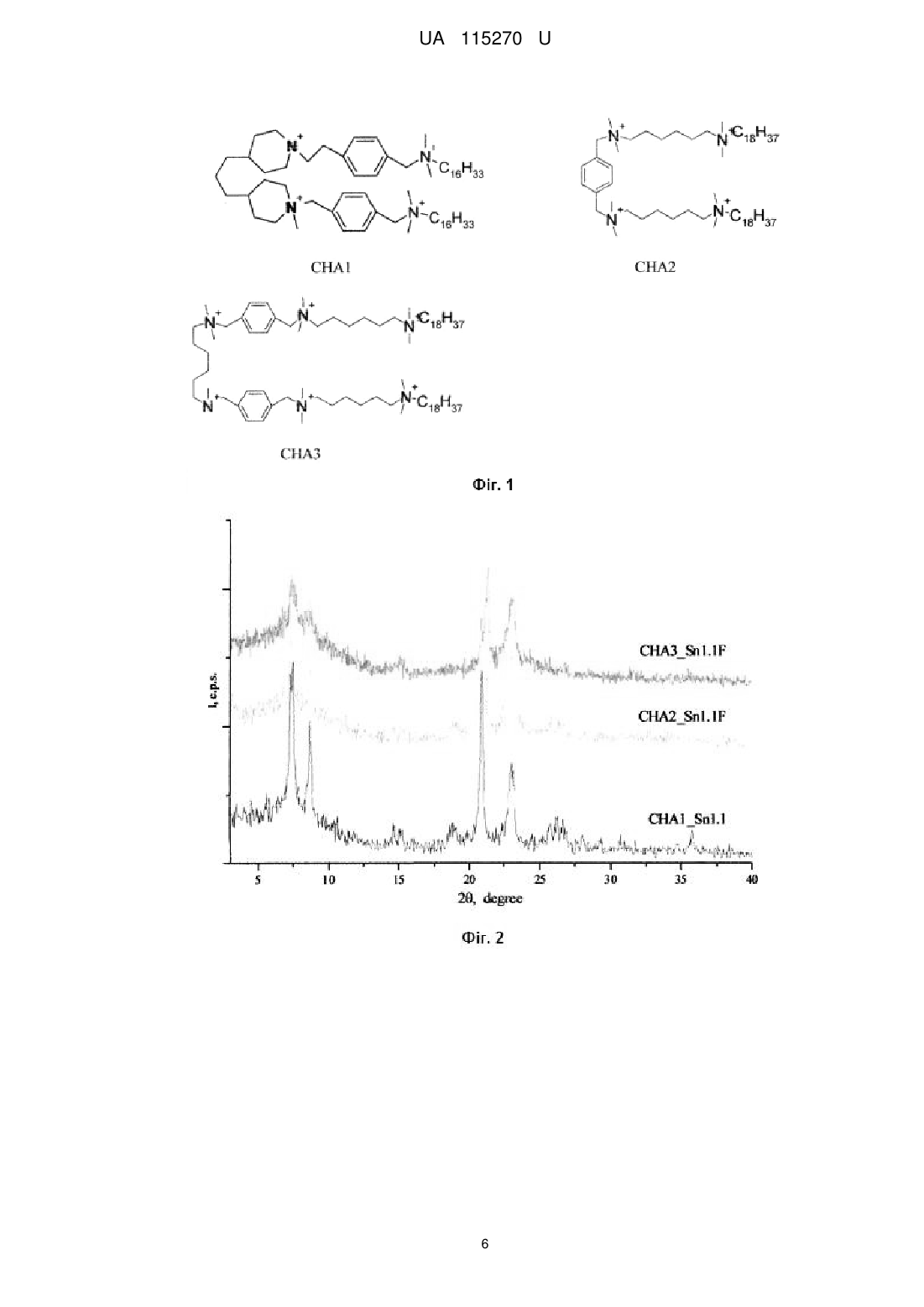

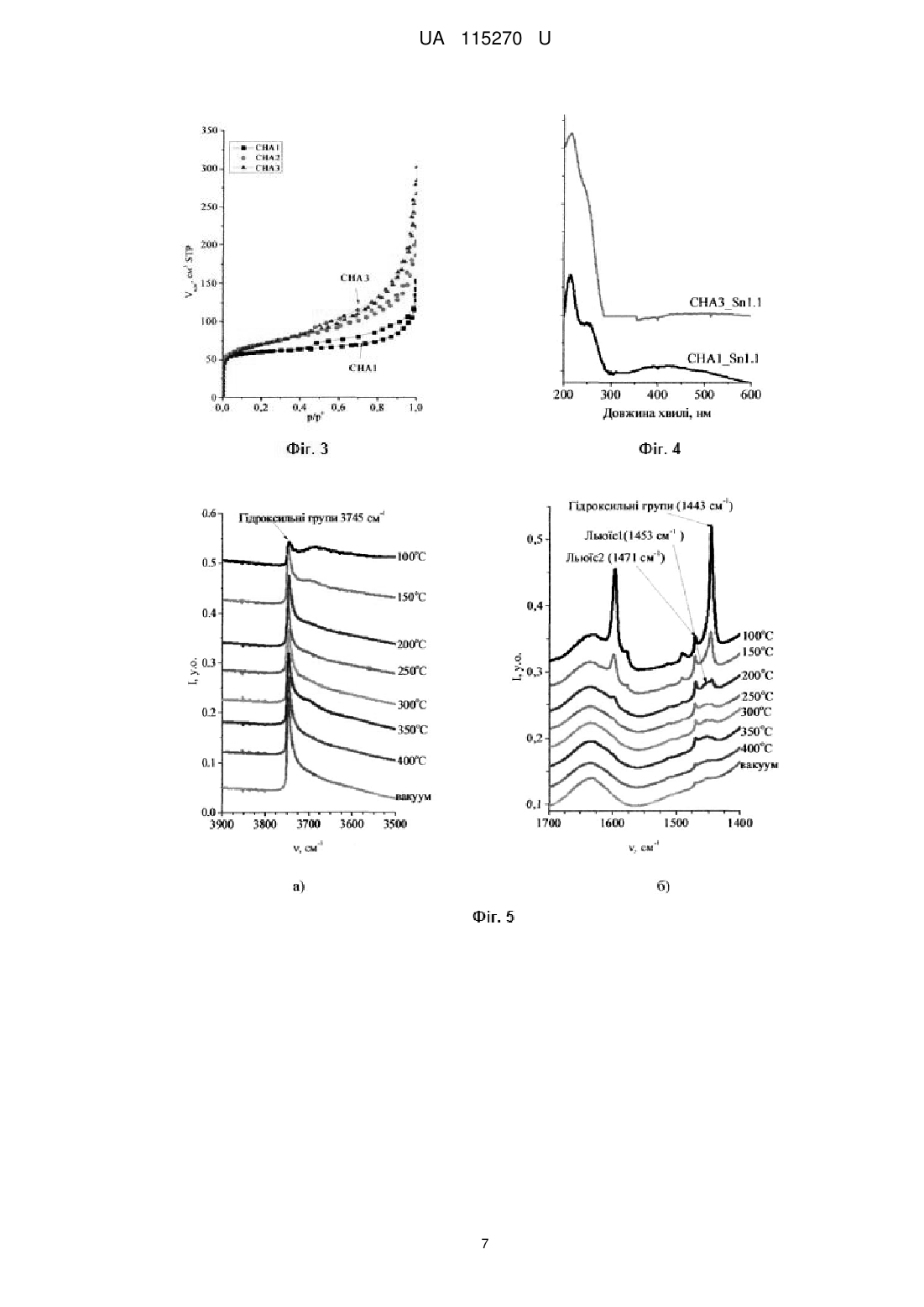

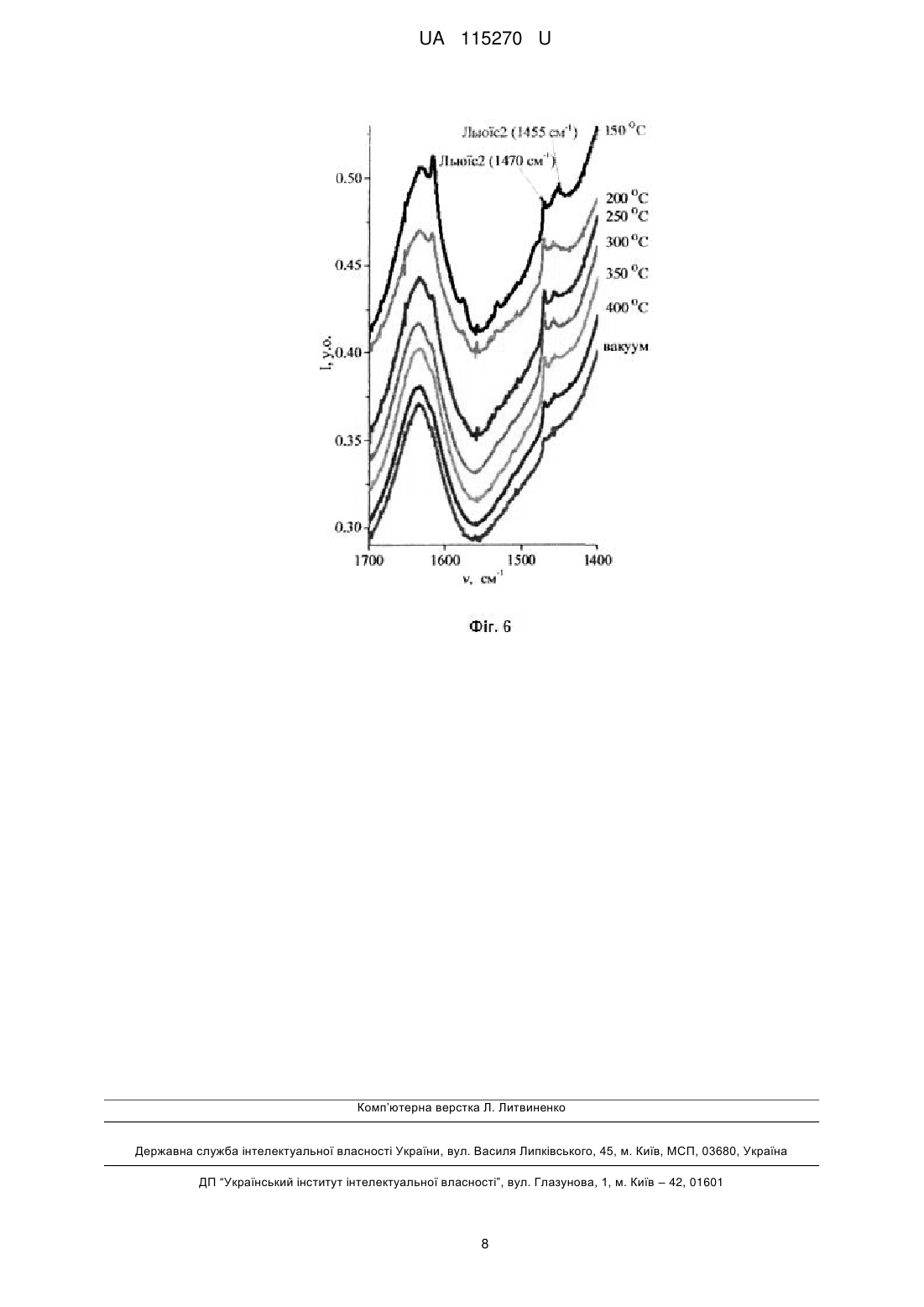

Реферат: Ієрархічний цеолітний матеріал на основі оксидів олова та кремнію структурного типу MTW з розвинутою зовнішньою поверхнею, одержаний способом прямого гідротермального синтезу включає наступні стадії: - розчинення бромідної форми темплату у водному розчині гідрооксиду натрію; - додавання SnCl4•10H2O до розчину, що містить структурно-спрямовуючий агент; - додавання тетраетоксіортосилану (TЕOC) до реакційної суміші та її витримування; - додавання плавикової кислоти до одержаного розчину; - нагрівання реакційної суміші при температурі 50-80 °C протягом 12-18 годин та перемішуванні; - гідротермальна обробка одержаної реакційної суміші протягом 6-40 днів при температурі 150 °C в тефлонованому стальному автоклаві при постійному перемішуванні зі швидкістю близько 60 об/хв. шляхом обертання автоклавів; - видалення органічної компоненти зі структури кінцевого матеріалу шляхом прожарювання його на повітрі при температурі 550-600 °C протягом 3-8 годин. UA 115270 U (12) UA 115270 U UA 115270 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до ієрархічних цеолітних матеріалів на основі оксидів олова та кремнію з цеолітною структурою MTW. Однією з найважливіших задач каталізу є створення нових ефективних гетерогенних каталізаторів для заміни гомогенних. Гомогенні каталізатори мають ряд недоліків, серед яких значна їх витрата в процесі отримання кінцевих продуктів, а також неможливість повторного використання. Гетерогенні каталізатори позбавлені цих недоліків. Одними з найбільш поширених гетерогенних каталізаторів є цеоліти. Особливостями алюмосилікатних цеолітів, окрім наявності високої концентрації тетраедричного алюмінію, є вузький розподіл мікропор за розміром та висока термічна стабільність. Завдяки сукупності цих властивостей алюмосилікатні цеоліти знайшли широке застосування у нафтохімічній промисловості, а також деяких процесах тонкого органічного синтезу [US 4036739 А]. Окрім алюмосилікатних, існує ряд цеолітних матеріалів, в структуру яких було введено інші метали, зокрема титан, олово, цирконій, ванадій, галій. Цеоліти на основі оксиду олова та оксиду кремнію використовуються як каталізатори в реакціях Байєра-Вілігера [ЕР 1278738 В1], ізомеризації вуглеводів [ЕР 2526109 А2] та Меєрвейна-Понндорфа-Верлея [Boronat, М., Corma, A., & Renz, M. (2006). Mechanism of the Meerwein-Ponndorf-Verley-Oppenauer (MPVO) Redox Equilibrium on Sn-and Zr-Beta Zeolite Catalysts. //The Journal of Physical Chemistry В 110. 42. P.21168-21174] тощо. Оловосилікатний цеоліт зі структурою ВЕА завдяки розвиненій поверхні та значній концентрації каркасного Sn є ефективним каталізатором у реакціях Байєра-Вілігера та Меєрвейна-Понндорфа-Верлея за участю молекул, кінетичний діаметр яких менше 1 нм [US 7087779 В2]. Для молекул з більшим кінетичним діаметром (наприклад, у випадку циклооктанону) кислотні центри Льюїса, що знаходяться всередині мікропор каталізатора, є недоступними і реакції відбуваються виключно на каталітично активних центрах, локалізованих на зовнішній поверхні кристалу цеоліту. Як наслідок, різко зменшується конверсія вихідних речовин. Серед найбільш ефективних методів подолання дифузійних обмежень - створення матеріалів з розвиненою зовнішньою поверхнею, або так званих ієрархічних матеріалів. Ієрархічні цеоліти характеризуються наявністю двох, іноді трьох рівнів пор, в першу чергу мезо- та мікропор. Наявність значної кількості мезопор значно полегшує дифузію субстратів та продуктів реакції. Як наслідок, такі матеріали характеризуються значно вищою конверсією вихідних речовин, в порівнянні з "традиційними" аналогами. В 2009 роді був запропонований новий метод прямого гідротермального синтезу алюмосилікатних ієрархічно-пористих матеріалів з використанням полічетвертинних амонійних органічних солей як структурноспрямовуючих агентів [Choi M. et al. Stable single-unit-cell nanosheets of zeolite MFI as active and long-lived catalysts //Nature. 2009. 461. 7261. P. 246-249]. Такі органічні молекули одночасно мають гідрофобну частину, яка обмежує ріст кристалу в одному чи декількох напрямках, та гідрофільну частин, навколо якої відбувається утворення кристалу цеоліту. Гідрофільна частина як правило містить від 2 до 8 амонійних груп, що з'єднані між собою С 4-С6 містками (лінкери), а гідрофобна складається з алкільних фрагментів, що місіть 16-22 атоми вуглецю. Як лінкери можуть використовуватись також ароматичні чи ациклічні фрагменти. В 2012 році використовуючи даний метод був вперше одержаний ієрархічний оловосилікатний цеоліт структурного типу MFI [Luo, H.Y. et al. Synthesis and Catalytic Activity of Sn-MFI Nanosheets for the Baeyer-Villiger Oxidation of Cyclic Ketones // ACS Catalysis. 2012. 2. P. 2695-2699.] Найближчим аналогом матеріалу, що патентується, є широкопористий оловосилікатний цеоліт зі структурою MTW, одержаний у 1995 році [Маl, N.K., Bhaumik, A., Ramaswamy, V., Belhekar, А.А., & Ramaswamy, А.V. Synthesis of Al-free Sn-containing molecular sieves of MFI, MEL and MTWtypes and their catalytic activity in oxidation reactions //Studies in Surface Science and Catalysis. 1995. 94. P. 317-324.]. Автори синтезували цей матеріал з використанням гексаметиленбіс(бензил-диметиламонію) як темплату. Одержаний цеолітний матеріал характеризується наявністю мікропор, сформованих кільцями із 12 тетраедрів (12MR). Вказаний цеоліт проявив себе як у реакції окислення крезолу перекисом водню. Синтез прототипу включає наступні стадії: - Розчинення SnCl4•5H2O в розчині тетраетоксиортосилікату і перемішування протягом 30 хвилин. - Додавання до одержаної реакційної суміші розчину темплату (гексаметиленбіс(бензилдиметиламонію)) при енергійному перемішуванні. - Додавання до реакційної суміші розчину гідрооксиду натрію. - Перемішування реакційної суміші при кімнатній температурі протягом години. 1 UA 115270 U 5 10 15 20 25 30 35 40 45 50 55 - Завантаження утвореного гелю у герметичний автоклав та перемішування при температурі 150 °C протягом 10-15 днів. - Фільтрування одержаного білого осаду та промивка реакційної суміші водою. - Висушування цеоліту протягом ночі при 110 °C. - Прожарювання одержаного цеоліту при температурі 550 °C. Одержаний матеріал характеризується наявністю тетраедричної координації частини атомів олова, локалізованих у кристалічній решітці цеоліту, що підтверджено методом УФспектроскопії дифузного відбиття. 2 Недоліками вищезазначених матеріалів є низька зовнішня поверхня (до 100 м /г) та відсутність ієрархічності в структурі отриманого цеоліту. В основу корисної моделі поставлена задача створення ієрархічного олова силікатного цеолітного матеріалу структурного типу MTW з розвинутою зовнішньою поверхнею. Завдяки вищій концентрації кислотних центрів доступних для об'ємних субстратів такі матеріали потенційно можуть бути більш активними каталізаторами в реакціях Байєра-Вілігера та Меєрвейна-Понндорфа-Верлея за участю молекул з кінетичним діаметром від 0,8 нм. Поставлена задача вирішується тим, що створення ієрархічного цеолітного матеріалу на основі оксидів олова та кремнію структурного типу MTW з розвинутою зовнішньою поверхнею, з використанням методу прямого темплатного синтезу, що включає наступні стадії: - розчинення бромідної форми темплату (структуро-спрямовуючого агенту) у водному розчині гідрооксиду натрію; - додавання SnCl4•10H2O до розчину, що містить структурно-спрямовуючий агент; - додавання тетраетоксиортосилану (ТЕОС) до реакційної суміші та її витримування; - додавання плавикової кислоти до одержаного розчину; - нагрівання реакційної суміші при температурі 65 °C протягом 12-18 годин та постійному перемішуванні; - гідротермальна обробка одержаної реакційної суміші протягом 6-40 днів при температурі 150 °C в тефлонованому стальному автоклаві при постійному перемішуванні зі швидкістю близько 60 об/хв. шляхом обертання автоклавів; - видалення органічної компоненти зі структури кінцевого матеріалу шляхом прожарювання його на повітрі при температурі 550-600 °C протягом 3-8 годин. Як темплати використано полічетвертинні амонійні солі СНА1-3 (Фіг. 1), що містять від 4 до 6 амонійних груп, атоми азоту яких з'єднані між собою линкерами у вигляді алкільних, ациклічних чи ароматичних фрагментів. Всі СНА характеризуються наявністю довгих алкільних хвостів C18. Синтезований матеріал розвинуту характеризується високою зовнішньою поверхнею (до 2 200 м /г) та наявністю двох типів кислотних центрів Льюїса середньої сили з загальною концентрацією 15-60 мкмоль/г. Одержаний матеріал складається з кристалів розміром 200-300 нм. Суть корисної моделі пояснюють креслення. На Фіг. 1 наведені структурно-спрямовуючі агенти, що використані для синтезу ієрархічнопористих цеолітних матеріалів зі структурою MTW СНА1; СНА2; СНА3; На Фіг. 2 наведені дифрактограми зразків оловосилікатних цеолітів MTW: отриманих з використанням темплатів СНА1-3; На Фіг. 3 наведені ізотерми адсорбції азоту для зразків оловосилікатних цеолітів MTW отриманих з використанням темплатів СНА1-3; На Фіг. 4 наведені УФ-спектри дифузного відбиття зразків оловосилікатних цеолітів MTW, отриманих з використанням темплатів СНА1-3; На Фіг. 5 наведені ІЧ-спектри ад/десорбції піридину на зразках оловосилікатних цеолітів MTW, отриманих з використанням СНА3: а) область поглинання валентних коливань -1 гідроксильних груп, б) область 1400-1700 см . На Фіг. 6 наведені ІЧ-спектри ад/десорбції 2,6-ди-трет-бутилпіридину на зразках -1 оловосилікатного цеоліту MTW, отриманого з використанням СНА3 (1400-1700 см ). Синтез ієрархічного матеріалу включає ряд стадій: На першій стадії проводять розчинення бромідної форми темплату у водному розчині гідрооксиду натрію. Як темлпати використано сполуки СНА1-3 (Фіг. 1). Розчинення темплату проводили протягом 2-40 хвилин при перемішуванні за кімнатної температури. На другій стадії SnCl4•10H2O додають до розчину, що містить структурно-спрямовуючий агент. Розчинення SnCl4•10H2O триває 10-30 хвилин при інтенсивному перемішуванні за кімнатної температури. 2 UA 115270 U 5 10 15 20 25 30 35 40 45 50 55 60 На третій стадії до одержаного розчину (прозорого або із дрібними диспергованими частинками темплату) додають тетраетоксіортосилан (ТЕОС). Гідроліз TROC триває 40 хвилин при кімнатній температурі та інтенсивному перемішуванні. На четвертій стадії до реакційної суміші (PC) додають розчин плавикової кислоти, після чого PC витримують за кімнатної температури протягом 20-30 хвилин. На п'ятій стадії реакційна суміш у герметично закритому поліетиленовому стаканчику витримується при температурі 65 °C протягом 14-16 годин та перемішуванні. На шостій стадії реакційну суміш поміщають в герметичний стальний автоклав із тефлоновим стаканчиком з кришкою, що унеможливлює контакт PC із матеріалом автоклаву. Автоклав поміщають у сушильну шафу для подальшої гідротермальної обробки зразку. Цей етап триває від 10 до 30 днів при температурі 150 °C та перемішуванні зі швидкістю 60 об/хв. шляхом перекидання автоклавів. Сьомий етап включає вивантаження реакційної суміші з автоклаву. Одержаний осад фільтрують, тричі промивають дистильованою водою та один раз етиловим спиртом і сушать при температурі 70-100 °C. На останньому етапі відбувається видалення органічної компоненти зі кінцевого матеріалу шляхом прожарювання його до 600 °C та витримки при цій температурі протягом 5 годин. Ідентифікацію структури та контроль фазової чистоти одержаних матеріалів проводили методом рентгенофазового аналізу (РФА) з використанням рентгенівського дифрактометра D8 ADVANCE (Brucker AXS) з СuKα - випромінюванням у діапазоні кутів 2θ=3-45°. Наявність на дифрактограмі (Фіг. 2) характерних рефлексів (зокрема, при 2θ = 7,2°; 8,7°; 18,6°; 20,9°; 22,8°; 23,4°; та ін.), підтверджує, що досліджуваний оловосилікатний матеріал є цеолітом структурного типу MTW. Структурно-сорбційні характеристики одержаних матеріалів визначали методом ад/десорбції азоту при температурі 77Κ з використанням аналізатора пористих матеріалів Soptomatic-1990. Результати вимірів наведено у Таблиці 1 та Фіг. 3. Величини питомої поверхні обчислювали за методом БЕТ. Аналіз питомої поверхні отриманих зразків методами α S та t-plot свідчить про наявність в структурі зразків мікропор діаметром 0,7-0,8 Å, що є співрозмірним із розмірами мікропор у звичайних цеолітах структурного типу MTW. Аналіз ізотерм адсорбції методом ВJН свідчить про наявність в таких матеріалах мезопор діаметром до 20 нм. Наявність дворівневої пористої системи (мікро- та мезопор) свідчить про те, що досліджуваний матеріал є ієрархічним. Загалом, величини питомої поверхні детемплатованих матеріалів (SBET до 300 2 3 3 м /г), об'єму мезопор (до 0,30 см /г) та загального об'єму пор (VΣ до 0,4 см /г), свідчать про те, що одержані цеоліти характеризуються розвинутою зовнішньою поверхнею. Для визначення координаційного стану олова у оловосилікатних цеолітах було використано метод УФ-спектроскопії дифузного відбиття. Спектри дифузного відбиття в УФ- та видимій області реєстрували на спектрометрі Specord M40 (Carl Zeiss Jena) у діапазоні 200-900 нм. Для одержаних матеріалів у детемплатованому стані характерна смуга в районі 209-212 нм, яка 4+ свідчить про наявність в отриманих матеріалах тетраедрично координованих Sn , що є 4+ каталітично-активними кислотними центрами Льюїса. Окрім тетраедричних іонів Sn , в деяких зразках присутні нанорозмірні кластери SnO2 (с.п. 280-290 нм), але їх частка менша в порівнянні 4+ з тетраедричними Sn . Для визначення концентрації та типу кислотних центрів в цеоліті використано метод ад/десорбції піридину з ІЧ-спектроскопічним контролем. ІЧ-спектри адсорбованого піридину після ступінчатої десорбції вакуумуванням при різних температурах для зразку типового ієрархічно-пористого оловосилікатного цеоліту структурного типу MTW показані на Фіг. 5. Як видно із спектрів, матеріали характеризуються наявністю значної кількості кислотних центрів -1 -1 Льюїса середньої сили (смуги поглинання (с.п.) при 1457 см (Льюїс 1) та 1471 см (Льюїс 2)). В одержаних матеріалах наявна також значна концентрація термінальних гідроксильних груп, про -1 що свідчать с.п. C-N зв'язку воднево-зв'язаного піридину при 1445 см та с.п. валентних -1 коливань О-Н при 3650 см . Концентрація кислотних центрів Льюїса, розрахована із інтегральних інтенсивностей відповідних с.п., наведена в Таблиці 2. Для більшості зразків оловосилікатних ієрархічно-пористих цеолітів структурного типу MTW концентрація кислотних центрів Льюїса за піридином знаходилась в діапазоні 10-60 мкмоль/г. Кислотні центри Льюїса 2 типу є сильнішим, ніж кислотні центри Льюїса 1 типу, оскільки смуга поглинання, що відповідає Льюїсу 2, зникає зі спектра після вакуумування зразків при температурі 350 °C, в той час коли смуга поглинання, що відповідає Льюїсу 1, залишається. Для визначення концентрації кислотних центрів на зовнішній поверхні кристалу цеоліту використано метод ад/десорбції 2,6-ди-трет-булилпіридину з ІЧ-спектроскопічним контролем. На Фіг. 6 наведені ІЧ-спектри адсорбованого 2,6-ди-трет-булилпіридину після ступінчатої 3 UA 115270 U 5 10 десорбції вакуумуванням при різних температурах для зразку типового ієрархічно-пористого оловосилікатного цеоліту структурного типу MTW. Матеріали характеризуються двома типами -1 -1 кислотних центрів Льюїса. (с.п. при 1460 см (Льюїс 1) та 1470 см (Льюїс 2)). Для більшості зразків оловосилікатних ієрархічно-пористих цеолітів структурного типу MTW концентрація кислотних центрів Льюїса на зовнішній поверхні кристалу цеоліту варіювалась в межах від 10 до 30 мкмоль/г. Показано, що частка кислотних центрів на зовнішній поверхні цеоліту варіюється в межах від 20 до 60 % від загальної кількості, визначеної за піридином. Таким чином, вперше було отримано оловосилікатні цеолітні матеріали структурного типу MTW, що є ієрархічно-пористими та містять у своєму складі олово у тетраедричному координаційному оточенні. Раніше такі матеріали не були описані, тому вони відповідають критерію корисної моделі "новизна". Аналіз літератури показує, що отримані нами матеріали є новими і раніше не були отримані. Таблиця 1 Характеристики реакційних сумішей, що використовувались для синтезу: n(SiO2) - кількість речовини SiO2 у реакційній суміші, моль; n(SnO2) - кількість речовини SnO2 у реакційній суміші, моль; n(Na2O) - кількість речовини NaOH у реакційній суміші, моль; n(SDA) - кількість речовини темплату у реакційній суміші, моль; n(Н2О) - кількість води у реакційній суміші, моль; n(HF) кількість речовини плавикової кислоти у реакційній суміші, моль; Т -тривалість гідротермальної обробки, дні Зразок цеоліту CHA1_Sn1.1 CHA1_Sn1.2 СНА1_ Sn1.3 CHA2_Sn1.1F CHA2_Sn1.2F CHA2_Sn1.3F CHA3_Sn1.1F CIIA3_Sn1.2 CHA3_Sn1.3F CHA3_Sn1.4F CHA3_Sn1.5F CHA3_Sn1.6F n(SiO2) 23,76 23,76 23,76 23,76 23,76 23,76 23,76 23,76 23,76 23,52 23,64 23,52 n(SnO2) 0,24 0,24 0,24 0,24 0,24 0,24 0,24 0,24 0,24 0,48 0,36 0,48 n(Na2O) 5,6 5,5 5,8 5,7 5,7 5,7 5,7 5,7 5,6 5,9 5,9 6,1 n(SDA) 1,» 0,9 1,3 0,9 0,9 0,9 0,9 1,1 0,9 0,9 0,9 0,9 n(H2O) 1706 1706 1706 1706 1706 1706 1706 1706 1706 1706 1706 1706 n(HF) 6 3 9 12 6 4 6 8 T 18 20 18 18 18 18 18 21 20 18 10 18 Таблиця 2 Характеристики отриманих зразків цеолітів зі структурою MTW: SБЕТ, питома поверхня зразку, виміряна за величинами адсорбції aзотy, Scxt - поверхня мезопор, обрахована за αs методом 2 3 3 ізотерми адсорбції азоту, м /г, Vs - загальний об'єм пор, см /г; Vмезо - об'єм мезопор, см /г, 3 Vмікро - об'єм мікропор, см /г, nL - концентрація кислотних центрів Льюїса, мкмоль/г Зразок цеоліту CHA1_Sn1.1 CHA1_Sn1.2 СНА2_Sn1.1 СНА3_Sn1.1F CHA3_Sn1.2 СНА3_Sn1.3F 2 -1 Sext, cм г 35 70 110 120 70 145 2 -1 3 -1 SБЕТ, м г 235 290 260 300 200 255 Vmeso, cм г 0,16 0,10 0,26 0,26 0,11 0,39 15 4 3 -1 Vmicro, cм г 0,08 0,10 0,07 0,1 0,09 0,08 3 -1 Vs, cм г 0,24 0,20 0,33 0,36 0,19 0,46 nL, мкмоль/г 15 20 10 60 15 40 UA 115270 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 15 1. Ієрархічний цеолітний матеріал на основі оксидів олова та кремнію структурного типу MTW з розвинутою зовнішньою поверхнею, одержаний способом прямого гідротермального синтезу, що включає наступні стадії: - розчинення бромідної форми темплату у водному розчині гідрооксиду натрію; - додавання SnCl4•10H2O до розчину, що містить структурно-спрямовуючий агент; - додавання тетраетоксіортосилану (TЕOC) до реакційної суміші та її витримування; - додавання плавикової кислоти до одержаного розчину; - нагрівання реакційної суміші при температурі 50-80 °C протягом 12-18 годин та перемішуванні; - гідротермальна обробка одержаної реакційної суміші протягом 6-40 днів при температурі 150 °C в тефлонованому стальному автоклаві при постійному перемішуванні зі швидкістю близько 60 об/хв. шляхом обертання автоклавів; - видалення органічної компоненти зі структури кінцевого матеріалу шляхом прожарювання його на повітрі при температурі 550-600 °C протягом 3-8 годин. 2. Ієрархічний цеолітний матеріал за п. 1, який відрізняється тим, що як темплати використовують полічетвертинні амонійні солі формул: + N N N + N + N + N + C16H33 + C16H33 + N + N СНА1, + N C18H37 СНА2, + N C18H37 + N C18H37 + + N 20 + N C18H37 N СНА3. 3. Ієрархічний цеолітний матеріал за п. 1, який відрізняється тим, що має розвинуту зовнішню 2 поверхню до 200 м /г та в зразках присутні два типи кислотних центрів Льюїса середньої сили з загальною концентрацією 15-60 мкмоль/г. 4. Ієрархічний цеолітний матеріал за п. 1, який відрізняється тим, що має розмір кристалів у діапазоні 200-300 нм. 5 UA 115270 U 6 UA 115270 U 7 UA 115270 U Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 8

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C01G 19/02, C01B 33/36

Мітки: основі, оксидів, цеолітний, структурного, типу, кремнію, олова, ієрархічний, матеріал

Код посилання

<a href="https://ua.patents.su/10-115270-iehrarkhichnijj-ceolitnijj-material-na-osnovi-oksidiv-olova-ta-kremniyu-strukturnogo-tipu-mtw.html" target="_blank" rel="follow" title="База патентів України">Ієрархічний цеолітний матеріал на основі оксидів олова та кремнію структурного типу mtw</a>

Попередній патент: Пристрій з ексцентричним каналом для введення лікувальних засобів

Наступний патент: Спосіб одержання мікромезопористих алюмосилікатів на основі золів-прекурсорів цеоліту zsm-5

Випадковий патент: Інсектицидний препарат для обробки озимого ріпаку