Спосіб очищення заготовок від окалини

Номер патенту: 4112

Опубліковано: 27.12.1994

Автори: Волохов Юрій Олексійович, Кругляк Микола Васильович, Гавриленко Ігор Георгійович, Просвєтов Валентин Іванович, Гришин Володимир Сергійович, Любченко Іван Макарович, Проволоцький Олександр Євдокимович

Формула / Реферат

Способ очистки заготовок от окалины, включающий предварительное ее разрушение и последующую очистку гидроабразивной струей, отличающийся тем, что предварительное разрушение окалины осуществляют иглофрезами с нанесением сетки рисок на глубину 0,5...0,7 толщины окалины, а окончательную гидроабразивную очистку ведут с использованием абразива зернистостью 1...2,5 глубины рисок, наносимых иглофрезами.

Текст

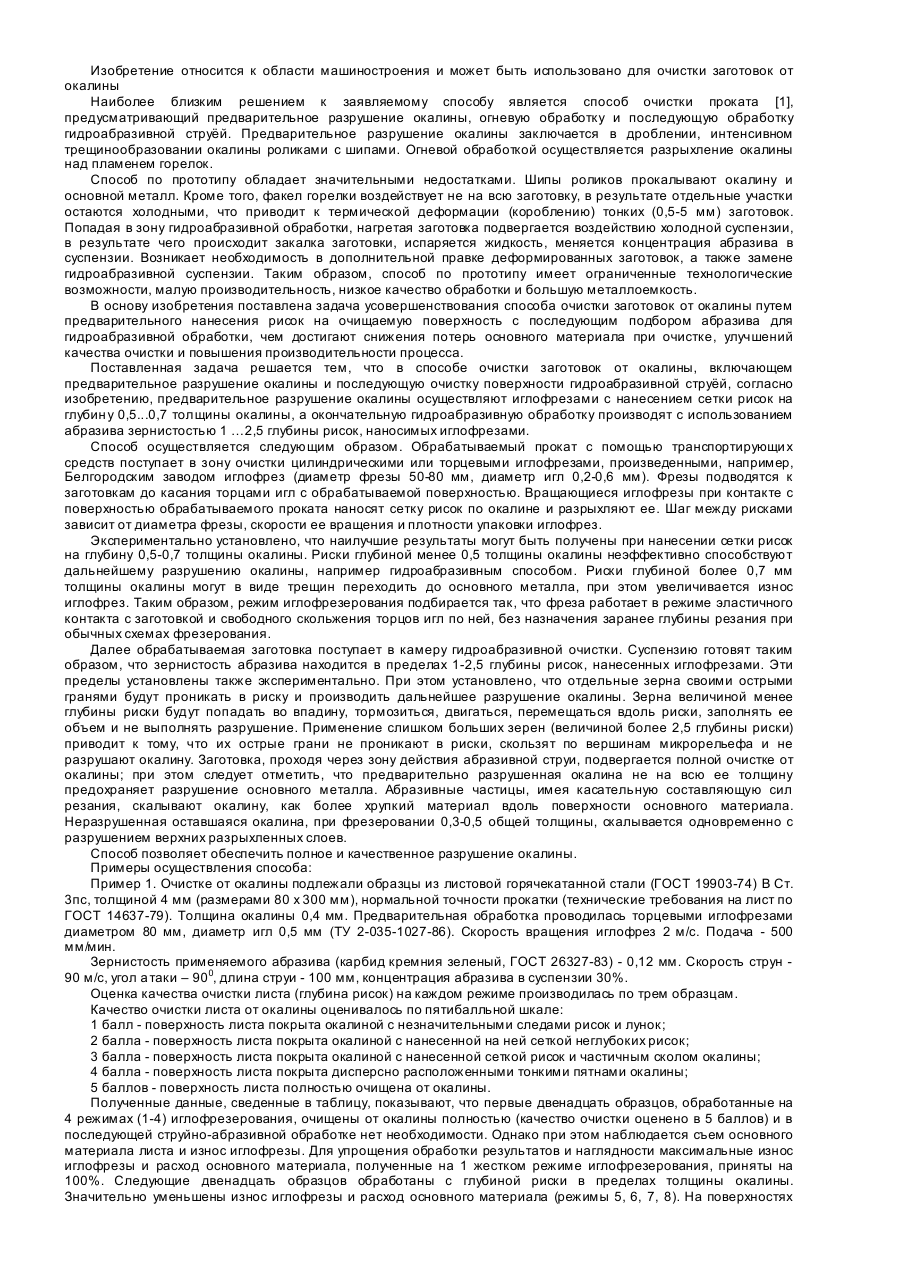

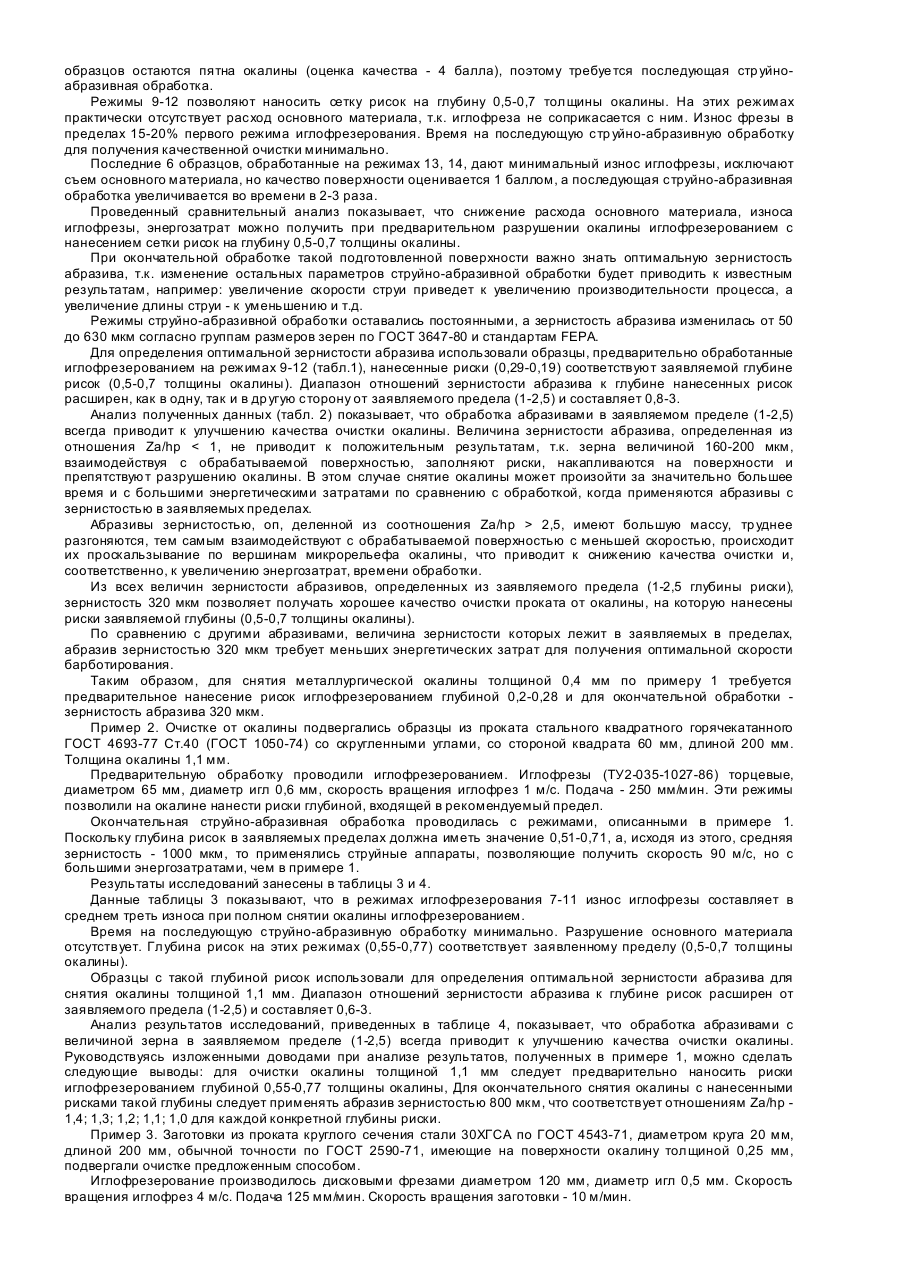

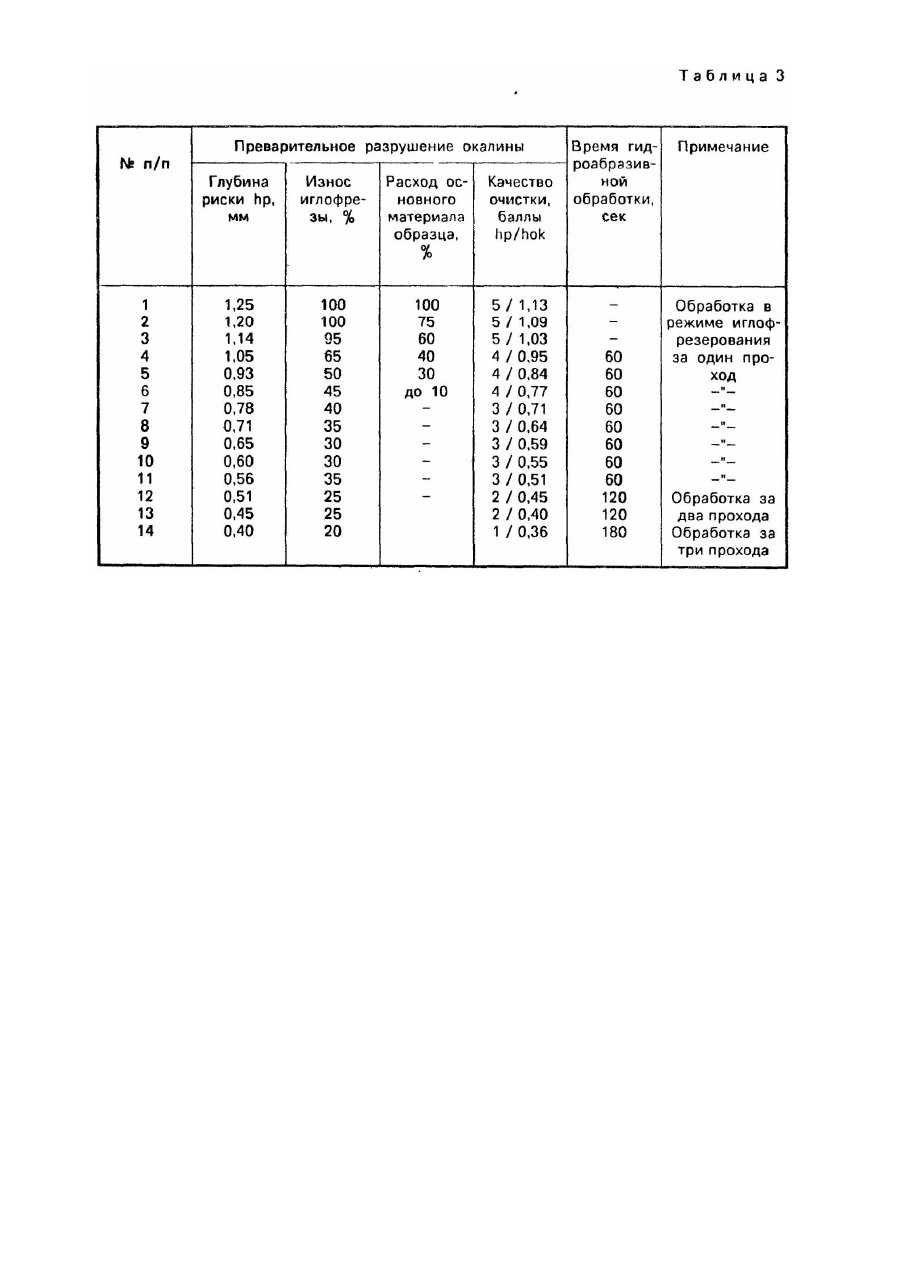

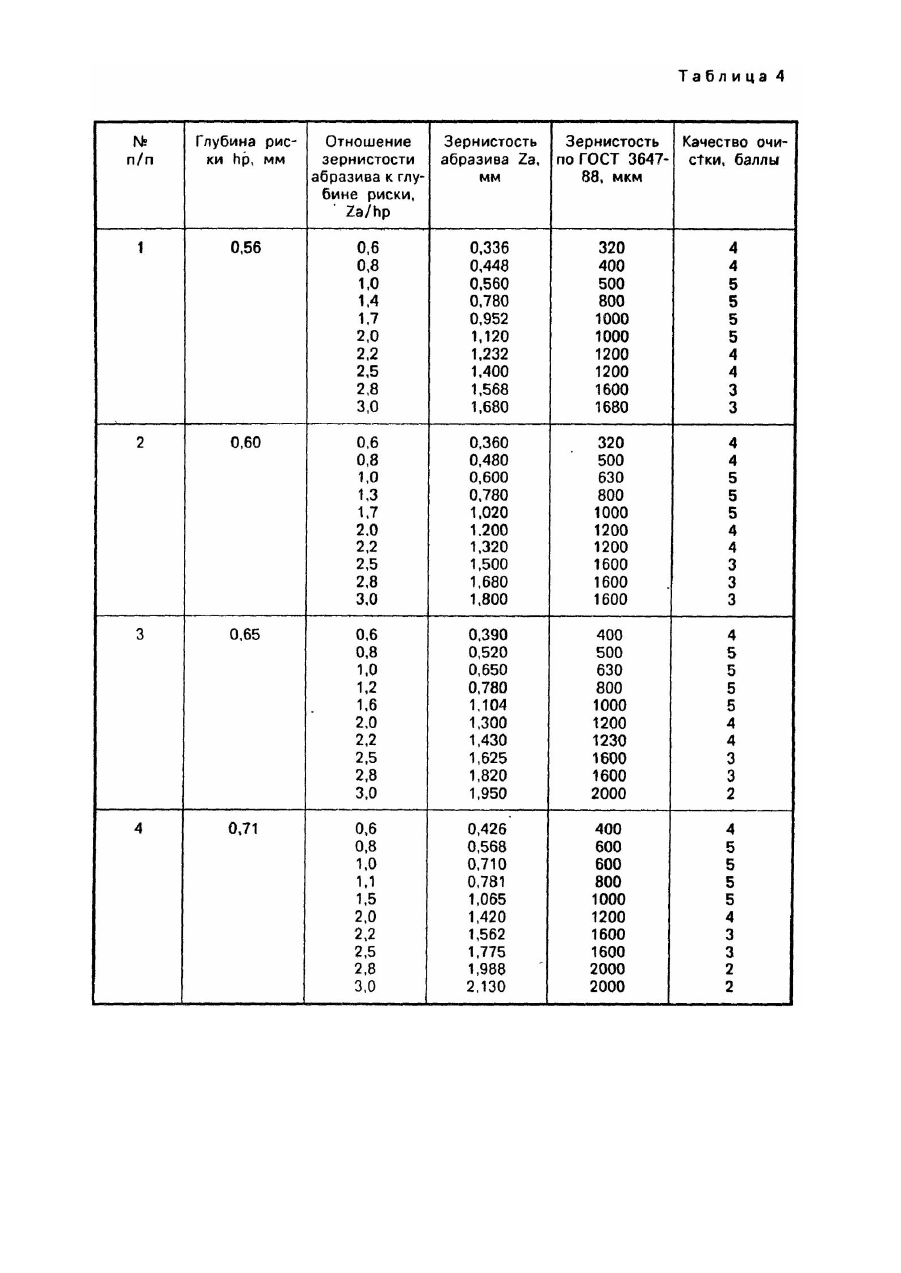

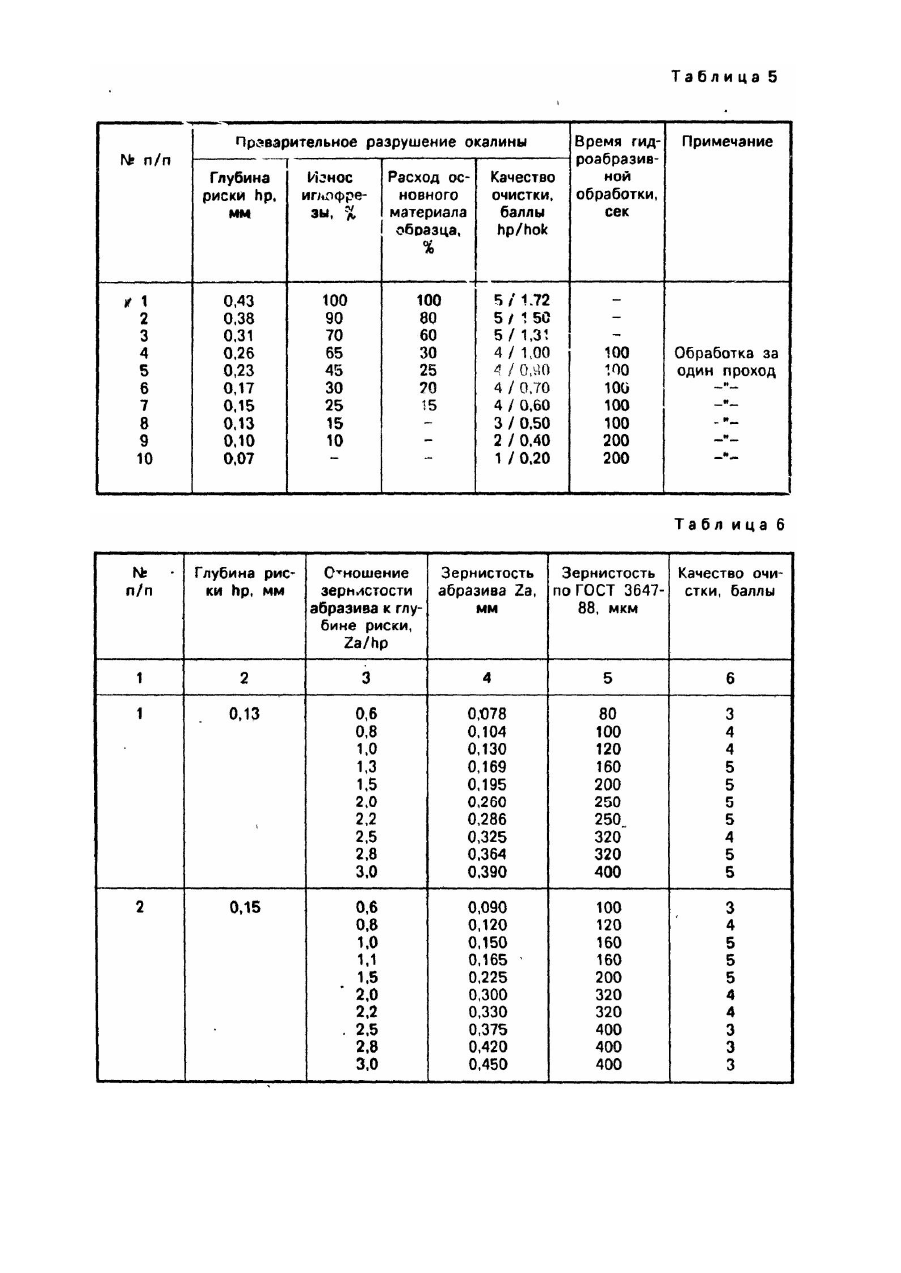

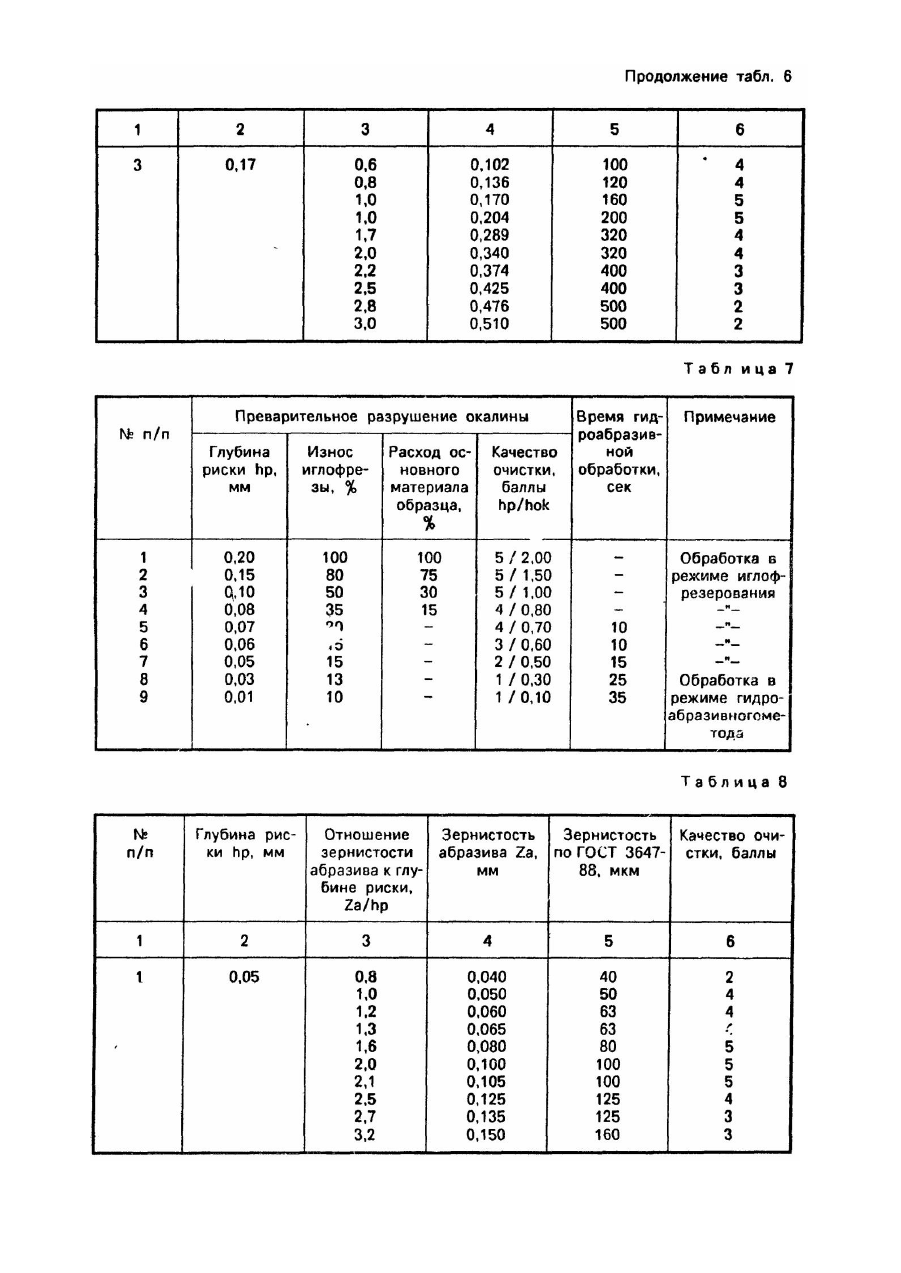

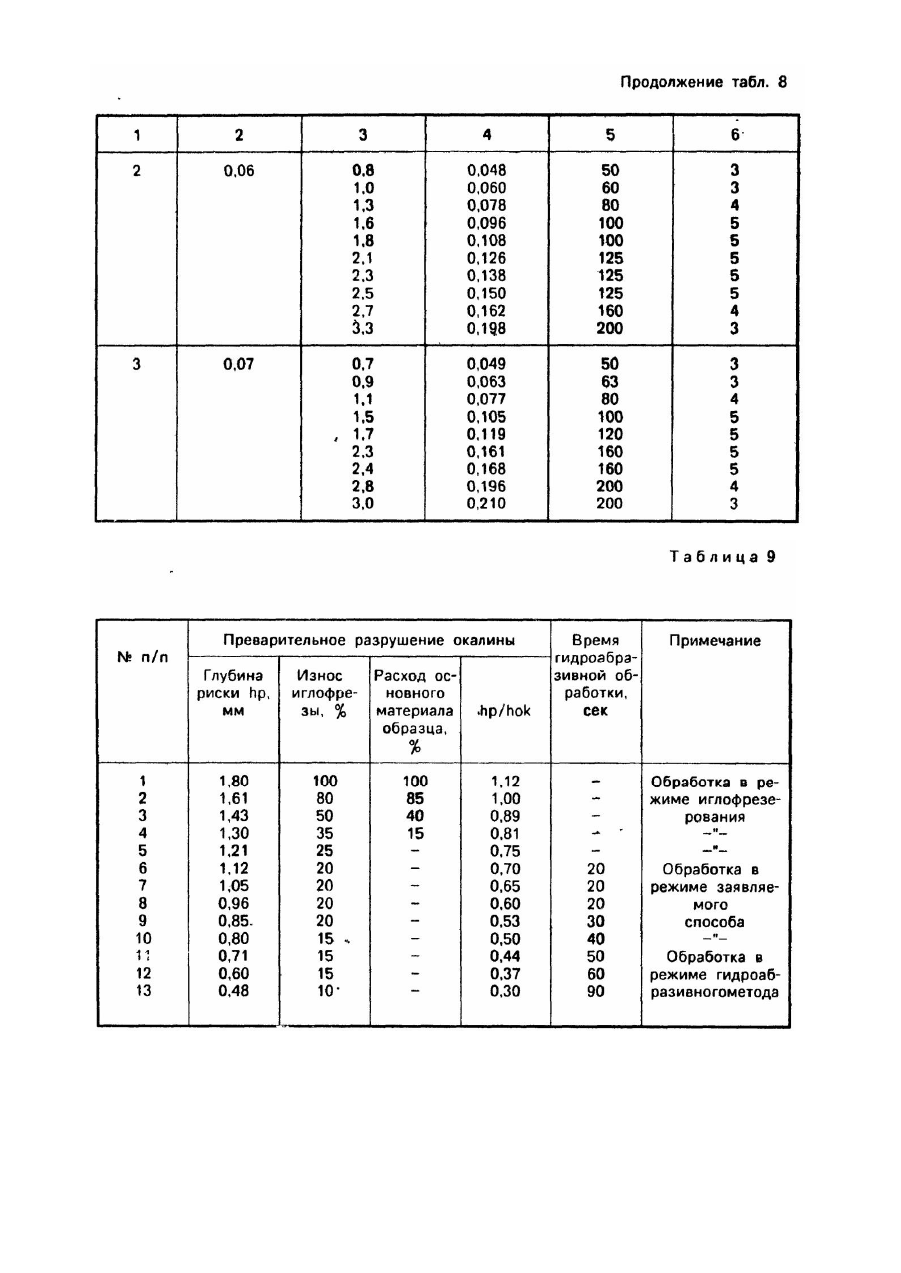

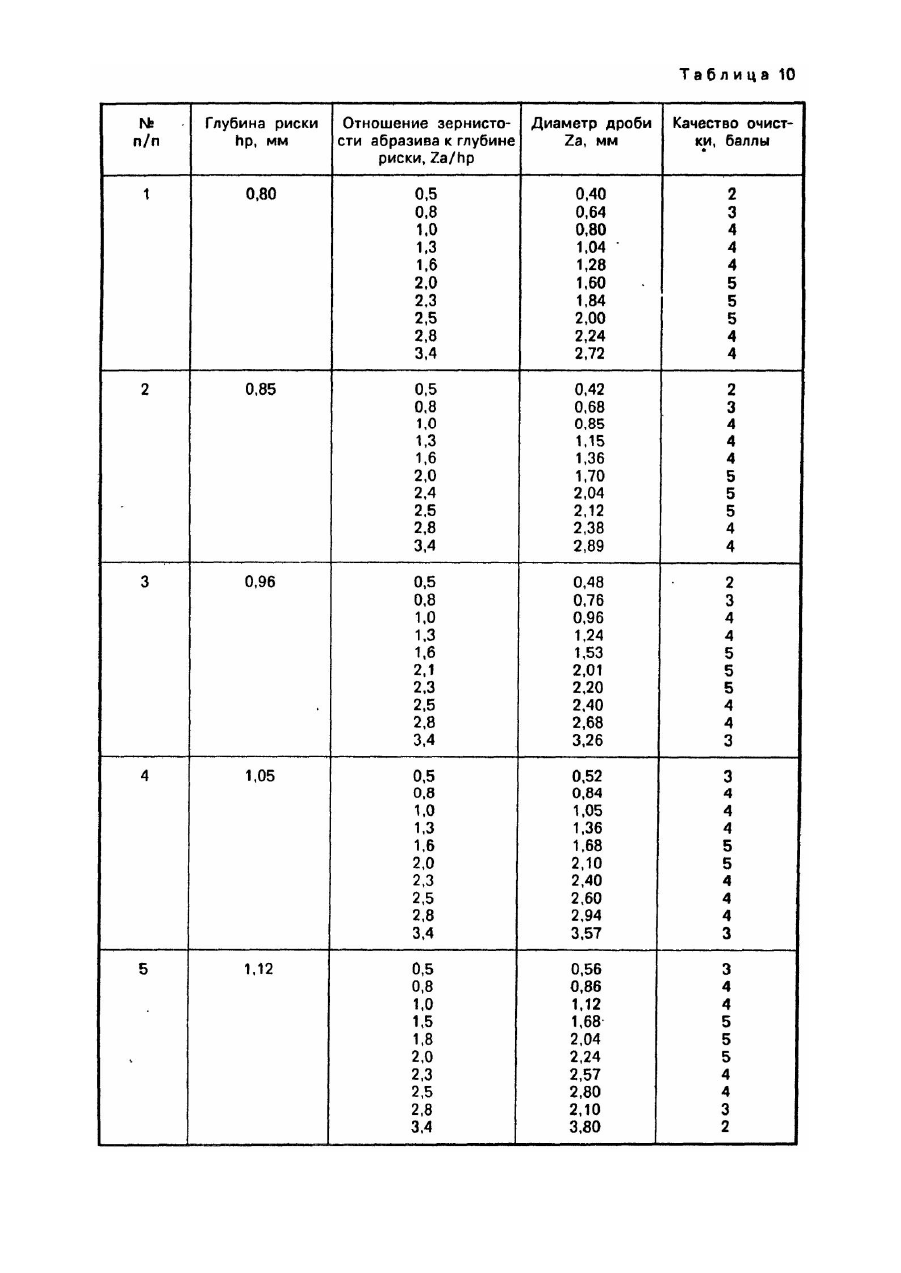

Изобретение относится к области машиностроения и может быть использовано для очистки заготовок от окалины Наиболее близким решением к заявляемому способу является способ очистки проката [1], предусматривающий предварительное разрушение окалины, огневую обработку и последующую обработку гидроабразивной струёй. Предварительное разрушение окалины заключается в дроблении, интенсивном трещинообразовании окалины роликами с шипами. Огневой обработкой осуществляется разрыхление окалины над пламенем горелок. Способ по прототипу обладает значительными недостатками. Шипы роликов прокалывают окалину и основной металл. Кроме того, факел горелки воздействует не на всю заготовку, в результате отдельные участки остаются холодными, что приводит к термической деформации (короблению) тонких (0,5-5 мм) заготовок. Попадая в зону гидроабразивной обработки, нагретая заготовка подвергается воздействию холодной суспензии, в результате чего происходит закалка заготовки, испаряется жидкость, меняется концентрация абразива в суспензии. Возникает необходимость в дополнительной правке деформированных заготовок, а также замене гидроабразивной суспензии. Таким образом, способ по прототипу имеет ограниченные технологические возможности, малую производительность, низкое качество обработки и большую металлоемкость. В основу изобретения поставлена задача усовершенствования способа очистки заготовок от окалины путем предварительного нанесения рисок на очищаемую поверхность с последующим подбором абразива для гидроабразивной обработки, чем достигают снижения потерь основного материала при очистке, улучшений качества очистки и повышения производительности процесса. Поставленная задача решается тем, что в способе очистки заготовок от окалины, включающем предварительное разрушение окалины и последующую очистку поверхности гидроабразивной струёй, согласно изобретению, предварительное разрушение окалины осуществляют иглофрезами с нанесением сетки рисок на глубин у 0,5...0,7 толщины окалины, а окончательную гидроабразивную обработку производят с использованием абразива зернистостью 1 …2,5 глубины рисок, наносимых иглофрезами. Способ осуществляется следующим образом. Обрабатываемый прокат с помощью транспортирующи х средств поступает в зону очистки цилиндрическими или торцевыми иглофрезами, произведенными, например, Белгородским заводом иглофрез (диаметр фрезы 50-80 мм, диаметр игл 0,2-0,6 мм). Фрезы подводятся к заготовкам до касания торцами игл с обрабатываемой поверхностью. Вращающиеся иглофрезы при контакте с поверхностью обрабатываемого проката наносят сетку рисок по окалине и разрыхляют ее. Шаг между рисками зависит от диаметра фрезы, скорости ее вращения и плотности упаковки иглофрез. Экспериментально установлено, что наилучшие результаты могут быть получены при нанесении сетки рисок на глубину 0,5-0,7 толщины окалины. Риски глубиной менее 0,5 толщины окалины неэффективно способствуют дальнейшему разрушению окалины, например гидроабразивным способом. Риски глубиной более 0,7 мм толщины окалины могут в виде трещин переходить до основного металла, при этом увеличивается износ иглофрез. Таким образом, режим иглофрезерования подбирается так, что фреза работает в режиме эластичного контакта с заготовкой и свободного скольжения торцов игл по ней, без назначения заранее глубины резания при обычных схемах фрезерования. Далее обрабатываемая заготовка поступает в камеру гидроабразивной очистки. Суспензию готовят таким образом, что зернистость абразива находится в пределах 1-2,5 глубины рисок, нанесенных иглофрезами. Эти пределы установлены также экспериментально. При этом установлено, что отдельные зерна своими острыми гранями будут проникать в риску и производить дальнейшее разрушение окалины. Зерна величиной менее глубины риски будут попадать во впадину, тормозиться, двигаться, перемещаться вдоль риски, заполнять ее объем и не выполнять разрушение. Применение слишком больших зерен (величиной более 2,5 глубины риски) приводит к тому, что их острые грани не проникают в риски, скользят по вершинам микрорельефа и не разрушают окалину. Заготовка, проходя через зону действия абразивной струи, подвергается полной очистке от окалины; при этом следует отметить, что предварительно разрушенная окалина не на всю ее толщину предохраняет разрушение основного металла. Абразивные частицы, имея касательную составляющую сил резания, скалывают окалину, как более хрупкий материал вдоль поверхности основного материала. Неразрушенная оставшаяся окалина, при фрезеровании 0,3-0,5 общей толщины, скалывается одновременно с разрушением верхних разрыхленных слоев. Способ позволяет обеспечить полное и качественное разрушение окалины. Примеры осуществления способа: Пример 1. Очистке от окалины подлежали образцы из листовой горячекатанной стали (ГОСТ 19903-74) В Ст. 3пс, толщиной 4 мм (размерами 80 х 300 мм), нормальной точности прокатки (технические требования на лист по ГОСТ 14637-79). Толщина окалины 0,4 мм. Предварительная обработка проводилась торцевыми иглофрезами диаметром 80 мм, диаметр игл 0,5 мм (ТУ 2-035-1027-86). Скорость вращения иглофрез 2 м/с. Подача - 500 мм/мин. Зернистость применяемого абразива (карбид кремния зеленый, ГОСТ 26327-83) - 0,12 мм. Скорость струн 90 м/с, угол а таки – 90 0, длина струи - 100 мм, концентрация абразива в суспензии 30%. Оценка качества очистки листа (глубина рисок) на каждом режиме производилась по трем образцам. Качество очистки листа от окалины оценивалось по пятибалльной шкале: 1 балл - поверхность листа покрыта окалиной с незначительными следами рисок и лунок; 2 балла - поверхность листа покрыта окалиной с нанесенной на ней сеткой неглубоких рисок; 3 балла - поверхность листа покрыта окалиной с нанесенной сеткой рисок и частичным сколом окалины; 4 балла - поверхность листа покрыта дисперсно расположенными тонкими пятнами окалины; 5 баллов - поверхность листа полностью очищена от окалины. Полученные данные, сведенные в таблицу, показывают, что первые двенадцать образцов, обработанные на 4 режимах (1-4) иглофрезерования, очищены от окалины полностью (качество очистки оценено в 5 баллов) и в последующей струйно-абразивной обработке нет необходимости. Однако при этом наблюдается съем основного материала листа и износ иглофрезы. Для упрощения обработки результатов и наглядности максимальные износ иглофрезы и расход основного материала, полученные на 1 жестком режиме иглофрезерования, приняты на 100%. Следующие двенадцать образцов обработаны с глубиной риски в пределах толщины окалины. Значительно уменьшены износ иглофрезы и расход основного материала (режимы 5, 6, 7, 8). На поверхностях образцов остаются пятна окалины (оценка качества - 4 балла), поэтому требуе тся последующая стр уйноабразивная обработка. Режимы 9-12 позволяют наносить сетку рисок на глубину 0,5-0,7 толщины окалины. На этих режимах практически отсутствует расход основного материала, т.к. иглофреза не соприкасается с ним. Износ фрезы в пределах 15-20% первого режима иглофрезерования. Время на последующую стр уйно-абразивную обработку для получения качественной очистки минимально. Последние 6 образцов, обработанные на режимах 13, 14, дают минимальный износ иглофрезы, исключают съем основного материала, но качество поверхности оценивается 1 баллом, а последующая струйно-абразивная обработка увеличивается во времени в 2-3 раза. Проведенный сравнительный анализ показывает, что снижение расхода основного материала, износа иглофрезы, энергозатрат можно получить при предварительном разрушении окалины иглофрезерованием с нанесением сетки рисок на глубину 0,5-0,7 толщины окалины. При окончательной обработке такой подготовленной поверхности важно знать оптимальную зернистость абразива, т.к. изменение остальных параметров струйно-абразивной обработки будет приводить к известным результатам, например: увеличение скорости струи приведет к увеличению производительности процесса, а увеличение длины струи - к уменьшению и т.д. Режимы струйно-абразивной обработки оставались постоянными, а зернистость абразива изменилась от 50 до 630 мкм согласно группам размеров зерен по ГОСТ 3647-80 и стандартам FEPA. Для определения оптимальной зернистости абразива использовали образцы, предварительно обработанные иглофрезерованием на режимах 9-12 (табл.1), нанесенные риски (0,29-0,19) соответствуют заявляемой глубине рисок (0,5-0,7 толщины окалины). Диапазон отношений зернистости абразива к глубине нанесенных рисок расширен, как в одну, так и в др угую сторону от заявляемого предела (1-2,5) и составляет 0,8-3. Анализ полученных данных (табл. 2) показывает, что обработка абразивами в заявляемом пределе (1-2,5) всегда приводит к улучшению качества очистки окалины. Величина зернистости абразива, определенная из отношения Za/hp 2,5, имеют большую массу, тр уднее разгоняются, тем самым взаимодействуют с обрабатываемой поверхностью с меньшей скоростью, происходит их проскальзывание по вершинам микрорельефа окалины, что приводит к снижению качества очистки и, соответственно, к увеличению энергозатрат, времени обработки. Из всех величин зернистости абразивов, определенных из заявляемого предела (1-2,5 глубины риски), зернистость 320 мкм позволяет получать хорошее качество очистки проката от окалины, на которую нанесены риски заявляемой глубины (0,5-0,7 толщины окалины). По сравнению с другими абразивами, величина зернистости которых лежит в заявляемых в пределах, абразив зернистостью 320 мкм требует меньших энергетических затрат для получения оптимальной скорости барботирования. Таким образом, для снятия металлургической окалины толщиной 0,4 мм по примеру 1 требуется предварительное нанесение рисок иглофрезерованием глубиной 0,2-0,28 и для окончательной обработки зернистость абразива 320 мкм. Пример 2. Очистке от окалины подвергались образцы из проката стального квадратного горячекатанного ГОСТ 4693-77 Ст.40 (ГОСТ 1050-74) со скругленными углами, со стороной квадрата 60 мм, длиной 200 мм. Толщина окалины 1,1 мм. Предварительную обработку проводили иглофрезерованием. Иглофрезы (ТУ2-035-1027-86) торцевые, диаметром 65 мм, диаметр игл 0,6 мм, скорость вращения иглофрез 1 м/с. Подача - 250 мм/мин. Эти режимы позволили на окалине нанести риски глубиной, входящей в рекомендуемый предел. Окончательная струйно-абразивная обработка проводилась с режимами, описанными в примере 1. Поскольку глубина рисок в заявляемых пределах должна иметь значение 0,51-0,71, а, исходя из этого, средняя зернистость - 1000 мкм, то применялись струйные аппараты, позволяющие получить скорость 90 м/с, но с большими энергозатратами, чем в примере 1. Результаты исследований занесены в таблицы 3 и 4. Данные таблицы 3 показывают, что в режимах иглофрезерования 7-11 износ иглофрезы составляет в среднем треть износа при полном снятии окалины иглофрезерованием. Время на последующую струйно-абразивную обработку минимально. Разрушение основного материала отсутствует. Глубина рисок на этих режимах (0,55-0,77) соответствует заявленному пределу (0,5-0,7 толщины окалины). Образцы с такой глубиной рисок использовали для определения оптимальной зернистости абразива для снятия окалины толщиной 1,1 мм. Диапазон отношений зернистости абразива к глубине рисок расширен от заявляемого предела (1-2,5) и составляет 0,6-3. Анализ результатов исследований, приведенных в таблице 4, показывает, что обработка абразивами с величиной зерна в заявляемом пределе (1-2,5) всегда приводит к улучшению качества очистки окалины. Руководствуясь изложенными доводами при анализе результатов, полученных в примере 1, можно сделать следующие выводы: для очистки окалины толщиной 1,1 мм следует предварительно наносить риски иглофрезерованием глубиной 0,55-0,77 толщины окалины, Для окончательного снятия окалины с нанесенными рисками такой глубины следует применять абразив зернистостью 800 мкм, что соответствует отношениям Za/hp 1,4; 1,3; 1,2; 1,1; 1,0 для каждой конкретной глубины риски. Пример 3. Заготовки из проката круглого сечения стали 30ХГСА по ГОСТ 4543-71, диаметром круга 20 мм, длиной 200 мм, обычной точности по ГОСТ 2590-71, имеющие на поверхности окалину толщиной 0,25 мм, подвергали очистке предложенным способом. Иглофрезерование производилось дисковыми фрезами диаметром 120 мм, диаметр игл 0,5 мм. Скорость вращения иглофрез 4 м/с. Подача 125 мм/мин. Скорость вращения заготовки - 10 м/мин. Режимы струйно-абразивной обработки соответствуют режимам первых двух примеров. Для снятия тонкой окалины требуется более мелкий абразив. Для получения оптимальной скорости абразивной струи применены соответствующие стр уйные аппараты. Результаты очистки круглого проката занесены в таблицы 5 и 6. И хотя окалина на этом прокате отличается не только по толщине, но и по физико-механическим свойствам, оптимальные параметры очистки предложенным способом остаются в заявляемых пределах. Оптимальный результат предварительной обработки иглофрезами получен при нанесении рисок в заявляемом пределе (0,5-0,7 толщины окалины), образцы № 6, 7, 8 табл. 5, а выбранная из заявляемого отношения (1-2,5) зернистость абразива (1,3; 1,1; 1,0 глубины риски) составила 160 мкм. Технологические преимущества заявляемого способа поясняются примерами 4, 5 (см. табл. 7-10). Пример 4. Обработке подвергалась заготовка с толщиной окалины 0,1 мм. Пример 5. Обрабатывалась заготовка с толщиной окалины 0,6 мм. В примере 4 в качестве абразива применяли стеклянные шарики, так как обработке подлежал титановый сплав. В примере 5 в качестве абразива применяли струйную дробь, так как обработке подлежал толстолистовой горячекатанный прокат с толщиной окалины 1,6 мм. Приведенные примеры показывают, что предлагаемый способ позволил снизить потери основного металла при очистке; повысить производительность процесса, уменьшить износ иглофрез. Предлагаемый способ найдет широкое применение в различных отраслях машиностроения и металлургии при очистке заготовок от окалины. Предлагаемый способ наиболее эффективен при обработке заготовок в гибких автоматизированных производствах на станках с ЧПУ.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of removal of slag from billets

Автори англійськоюProvolotskyi Oleksandr Yevdokymovych, Hrishyn Volodymyr Serhiiovych, Kruhliak Mykola Vasyliovych, Volokhov Yurii Oleksiiovych, Liubchenko Ivan Makarovych, Havrylenko Ihor Heorhiiovych, Prosvietov Valentyn Ivanovych

Назва патенту російськоюСпособ очистки заготовок от окалины

Автори російськоюПроволоцкий Алесандр Евдокимович, Гришин Владимир Сергеевич, Кругляк Николай Васильевич, Волохов Юрий Алексеевич, Любченко Иван Макарович, Гавриленко Игорь Георгиевич, Просветов Валентин Иванович

МПК / Мітки

Мітки: спосіб, заготовок, очищення, окалини

Код посилання

<a href="https://ua.patents.su/10-4112-sposib-ochishhennya-zagotovok-vid-okalini.html" target="_blank" rel="follow" title="База патентів України">Спосіб очищення заготовок від окалини</a>

Попередній патент: Спосіб визначення механічних пошкоджень кріоконсервованих клітин

Наступний патент: Масивна полішарувата шина

Випадковий патент: Гідромашина аксіальна корончата