Газопоглинаючий сплав, що не випаровується і пристрій на його основі

Номер патенту: 53626

Опубліковано: 17.02.2003

Автори: Томінетті Стефано, Корацца Алессіо, Боффіто Клаудіо

Формула / Реферат

1. Газопоглинаючий сплав, що не випаровується, який містить цирконій, кобальт і один або декілька компонентів, які вибрано з групи, що складається з ітрію, лантану або рідкісноземельного металу, який відрізняється тим, що вміст кожного компонента сплава на потрійній діаграмі складу, визначеного у масових частках, знаходиться в межах багатокутника з вершинами, визначеними точками:

a) Zr 81 % - Co 9% - A 10%;

b) Zr 68 % - Co 22% - A 10%;

c) Zr 74 % - Co 24% - A 2%;

d) Zr 88% - Co 10% - A 2%,

де А - елемент, який вибрано з групи, що складається з ітрію, лантану, рідкісноземельних металів або їх суміші.

2. Сплав за п. 1, який відрізняється тим, що масова частка елемента або суміші елементів А становить приблизно 5 %.

3. Сплав за п. 2, який відрізняється тим, що має такий масовий склад: Zr 80,8 % -Со14,2%-А5%.

4. Сплав за п. 1, який відрізняється тим, що компонент А є сумішшю лантану та рідкісноземельних металів.

5. Газопоглинаючий пристрій на основі газопоглинаючого сплаву, який не випаровується і який містить цирконій, кобальт і один або декілька компонентів, які вибрано з групи, що складається з ітрію, лантану або рідкісноземельного металу, та має форму, зручну для конкретного застосування, який відрізняється тим, що газопоглинаючий сплав має форму порошку і вміст кожного компонента сплава на потрійній діаграмі складу, визначеного у масових частках, знаходиться в межах багатокутника з вершинами, визначеними точками:

a) Zr 81 % - Со 9% - А 10%,

b) Zr 68 % - Co 22% - A 10%;

c) Zr 74 % - Co 24% - A 2%;

d) Zr 88% - Co 10% - A 2%;

де А - елемент, який вибрано з групи, що складається з ітрію, лантану, рідкісноземельних металів або їх суміші.

6. Газопоглинаючий пристрій за п. 5, який відрізняється тим, що порошок газопоглинаючого сплаву має розмір частинок, менший за приблизно 250 мкм.

7. Газопоглинаючий пристрій за п. 5, який відрізняється тим, що порошок газопоглинаючого сплаву має розмір частинок від 40 до 125 мкм.

8. Газопоглинаючий пристрій за п. 5, який відрізняється тим, що порошок газопоглинаючого сплаву спресовано або спечено.

9. Газопоглинаючий пристрій за п. 5, який відрізняється тим, що порошок газопоглинаючого сплаву розміщено на металевій основі.

10. Газопоглинаючий пристрій за п. 9, який відрізняється тим, що металева основа має форму стрічки.

11. Газопоглинаючий пристрій за п. 9, який відрізняється тим, що металева основа має форму відкритого контейнера.

12. Газопоглинаючий пристрій за п. 9, який відрізняється тим, що металева основа має форму контейнера з отвором, який закритий пористою металевою перегородкою.

Текст

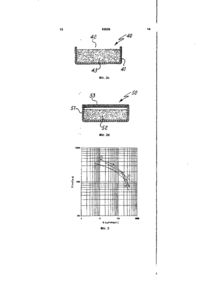

1 Газопогл и маючий сплав, що не випаровується, який містить цирконій, кобальт і один або декілька компонентів, які вибрано з групи, що складається з ітрію, лантану або рідкісноземельного металу, який відрізняється тим, що вміст кожного компонента сплава на потрійній діаграмі складу, визначеного у масових частках, знаходиться в межах багатокутника з вершинами, визначеними точками: a)Zr81 %'Со 9%-А 10%; b) Zr 68 % - Co 22% - А 10%; c) Zr 74 % - Co 24% - A 2%; d)Zr88%-Co 10%-A 2%, де А - елемент, який вибрано з групи, що складається з ітрію, лантану, рідкісноземельних металів або їх суміші 2. Сплав за п. 1, який відрізняється тим, що масова частка елемента або суміші елементів А становить приблизно 5 %. 3. Сплав за п. 2, який відрізняється тим, що має такий масовий склад Zr 80,8 % -Со14,2%-А5%. 4. Сплав за п 1, який відрізняється тим, що компонент А є сумішшю лантану та рідкісноземельних металів. 5. Газопоглинаючий пристрій на основі газопогл и наючого сплаву, який не випаровується і який містить цирконій, кобальт і один або декілька компонентів, які вибрано з групи, що складається з ітрію, лантану або рідкісноземельного металу, та має форму, зручну для конкретного застосування, який відрізняється тим, що газопоглинаючий сплав має форму порошку і вміст кожного компонента сплава на потрійній діаграмі складу, визначеного у масових частках, знаходиться в межах багатокутника з вершинами, визначеними точками: a) Zr 81 % - Co 9% - А 10%, b) Zr 68 % - Co 22% - А 10%; І С) Zr 74 % - Co 24% - А 2%; d) Zr 88% - Co 10% - A 2%; I де А - елемент, який вибрано з групи, що складається з ітрію, лантану, рідкісноземельних металів або їх суміші. 6. Газопоглинаючий пристрій за п 5, який відрізняється тим, що порошок газопогл и наючого сплаву має розмір частинок, менший за приблизно 250 мкм. 7. Газопоглинаючий пристрій за п. 5, який відрізняється тим, що порошок газопогл и наючого сплаву має розмір частинок від 40 до 125 мкм. 8. Газопоглинаючий пристрій за п. 5, який відрізняється тим, що порошок газопоглинаючого сплаву спресовано або спечено 9. Газопоглинаючий пристрій за п 5, який відрізняється тим, що порошок газопогл и наючого сплаву розміщено на металевій основі 10. Газопоглинаючий пристрій за п. 9, який відрізняється тим, що металева основа має форму стрічки 11 Газопоглинаючий пристрій за п. 9, який відрізняється тим, що металева основа має форму відкритого контейнера 12. Газопоглинаючий пристрій за п. 9, який відрізняється тим, що металева основа має форму контейнера з отвором, який закритий пористою металевою перегородкою. О С0 (О со ю 53626 Газопоглинаючі сплави, що не випарюються, також ВІДОМІ як НВГ-сплави мають здатність оборотно сорбувати водень і незворотно сорбувати такі гази, як кисень, пару води, оксиди карбону, а у разі деяких сплавів - навіть азот Таким чином, ці сплави знаходять застосування для збереження вакууму при термоізоляції, наприклад, всередині розріджених порожнин термопосудин (термосів) чи посудин Дюара, або трубопроводів для транспортування нафти в ПІВНІЧНИХ районах 3 іншого боку, їх можна використовувати для видалення перерахованих вище газів з газових атмосфер, звичайно утворених інертними газами Прикладом такого застосування є використання цих сплавів в лампах, особливо у флуоресцентних, де НВГсплав діє так, щоб зберегти атмосферу, необхідну для роботи лампи Крім того, НВГ- сплави використовують для очищення інертних газів, з яких вони видаляють названі вище гази; у цьому випадку очищення може бути здійснене до або на початку потоку використовує мого відносно очищеного газу, або всередині тієї ж камери, в якій повинен бути використаним очищений газ, наприклад, при виробництві напівпровідників, як це описано у патентній заявці WO 96/13620 компанії SAES Pure Gas (San Luis Obispo, США) Звичайно такі сплави містять цирконій і/або титан як основні компоненти і містять один або більше інших елементів, вибраних з перехідних металів або алюмінію НВҐ- сплави є об'єктом декількох патентів У патенті США 3203Э01 розкрито сплави Zr-Ai, зокрема сплав, що має масовий склад Zr 84% - АІ 16, вироблюваний заявником, який продається під торговою назвою St 101 R у патенті США 4071335 описані сплави Zr-Ni, зокрема сплав, що має ваговий склад Zr 75, 7%-Мі 24 3%, вироблюваний заявником, який продається під торговою назвою St 199™ в патенті США 4306887 описані сплави Zr-Fe, зокрема сплав, що має ваговий склад Zr 76,6%-Fe23,4%, вироблюваний заявником, який продається під торговою назвою St 198™ Застосування цих матеріалів звичайно обмежене деякими спеціальними випадками, що зумовлено деякими особливими властивостями цих сплавів наприклад, названий вище сплав St 101 R має температуру активації приблизно 900' С, тому його використовують тоді, коли прилади, які повинні його містити, можуть витримувати високі температури, тоді як вказаний вище сплав St 198™ має обмежену здатність сорбувати азот Матеріали аналогічні матеріалам, розкритим в названих вище патентах, знаходять навіть більш спеціальне призначення Наприклад, у патенті Канади 1320336 описано використання інтер металевої сполуки ZrCo в якості оборотно сорбуючої водень, оскільки вона має високий рівноважний тиск по відношенню до цього газу і його ізотопів У патенті США 4668424 розкрито сплав цирконій-нікель-миш-метал, що можливо містить також один або декілька таких металів, як кобальт Призначення цих матеріалів однак обмежено оборотною сорбцією водня і його ІЗОТОПІВ Внаслідок названих вище причин перераховані сплави можуть бути визначені як сплави спеціального призначення і часто описуються і називаються в патентах або технічних і комерційних бюлетенях як сплави, призначені для спеціального застосування З іншого боку, існують сплави, що мають відносно низькі температури активацк і гарні сорбціині властивості по відношенню до великого числа різних газів, сплави, що мають такі функціональні характеристики особливо корисні, оскільки вони можуть бути використані в широкому інтервалі умов, отже, можуть знайти широке застосування Ці сплави можуть бути визначені як сплави загального призначення і так вони будуть називатися далі Серед сплавів загального призначення найбільш широко використовується сплав, що має ваговий склад Zr 70%-V 24, 6%-Fe 5,4 % з температурою активацГі в інтервалі від 350 до 500 °С, яка відносно низька в порівнянні з нормальною температурою активації газопоглинаючих матеріалів; цей сплав описаний в патенті США 4312669 t виготовляється та продається заявником під торговою маркою St 707™ Однак недолік сплаву St 707™ полягає в тому, що він містить ванадій, сполуки якого, зокрема, його оксиди, токсичні Ванадій міститься в багатьох сплавах, що використовують для очищення інертних газів, які описані в декількох викладених патентних заявках компанГі Japan Pomics, наприклад, в заявках Кокаї 5-4809, 613570717-242401 Інша проблема, виникаюча при використанні деяких НВГ-сплавів попереднього рівня техніки, складається в тому, що при несподіваному контакті з великими кількостями ХІМІЧНО активних газів, наприклад, при впливі повітря, і коли сплав спочатку має температуру приблизно 200 - 250і С, можуть протікати сильно екзотермічні реакції, внаслідок чого температура підвищується вище за 1000° С і виникає небезпека для робітників і обладнання Дійсно, ці сплави знаходяться всередині пристроїв або обладнання, виготовлених з металу часто з сталі, зі стінками, які можуть плавитися при температурах приблизно 1000° С, що, мабуть, може призводити до витікання матеріалів при високій температурі і шкодити навколишньому середовищу Такі випадки можуть мати місце, наприклад, через випадкове пошкодження приладу, що містить сплав, або через помилку оператора при завантаженні комплекту або при роботі такого пристрою Ці проблеми виникають, головним чином, при очистці інертних газів, всередині очисного апарату, що має стінки, звичайно виготовлені з сталі, знаходяться великі КІЛЬКОСТІ газопоглинаючих сплавів, робочі температури яких становлять приблизно 400 °С, при несподіваному надходженні повітря або іншого ХІМІЧНО активного газу такі умови сприяють протіканню інтенсивної реакції, що ймовірно призводить до розплавлення всієї маси газопоглинаючого матеріалу і стінок очисного апарату Аналогічні випадки раніше вже мали місце на заводах по виробництву напівпровідників, на яких застосовують газоочисні 53626 апарати середнього і великого розмірів, дія яких заснована на використанні газопоглинаючих сплавів. Крім того, при подібній нагоді підвищується небезпека утворення і поширення у навколишньому середовищі токсичних і шкідливих продуктів, таких як, наприклад, оксиди ванадію, якщо газопоглинаючим матеріалом слугує сплав St 707 або будь-який сплав, описаний в названих вище патентних заявках фірми Japan Pionics Мета цього винаходу складається в отриманні газопоглинаючих сплавів, що не випарюються і знаходять загальне застосування, які безпечні, і використання яких спричиняє ризик для навколишнього середовища Зокрема, метою справжнього винаходу є газопоглинаючі сплави, що мають здатність сорбувати різноманітні гази, що мають відносно низьку температуру активації, не містять ванадій і інші токсичні матеріали або матеріали, здатні утворювати токсичні сполуки, а у разі протікання бурхливої реакцГі з хімічно активними газами, дають нижчу температуру, ніж інші ВІДОМІ НВГсплави. Згідно з цим винаходом цієї мети досягають використанням газопоглинаючих сплавів, що не випарюються і містять цирконій, кобальт та один або декілька компонентів, вибраних з іттрію, лантану або рідкоземельного металу Далі цей винахід описано за допомогою креслень На Фіг. 1 представлена потрійна діаграма, на якій вказано можливий склад НВГ- сплавів згідно з цим винаходом. Фіг. 2а - 2d ілюструють деякі можливі варіанти газопоглинаючих пристроїв, що не випарюються, в яких використовують сплави згідно з цим винаходом На Фіг. З - 7 в графічному вигляді представлені сорбційні властивості сплавів згідно з винаходом і деяких довідкових сплавів Сплави, які можуть бути використані на практиці, являють собою сплави, які на потрійній діаграмі вагових складів на Фіг. 1 взяті в багатокутник, визначений точками a)Zr81 % -Со Э% -А 10%; b) Zr 68% - Co 22% - A 10 %; c) Zr 74% - Co 24% - A 2 %, 6) Zr 88% - Co 10% - A 2 %, де А являє собою будь-який елемент, вибираний з лтрію, лантану, рідкоземельного металу або їх сумішей. Зокрема, бажаними є сплави, які містять елемент або суміш елементів А в КІЛЬКОСТІ приблизно 5% за масою, більш бажані навіть сплави, що мають масовий склад Zr 80,8 % - Co 14,2 % - А 5%, який на діаграмі Фіг.1 позначений точкою є. Використання миш-металу як третього компоненту, крім цирконія і кобальту, особливо корисне в цьому винаході. Миш-метал, що позначається як MM, являє собою суміш елементів, що містить в основному церій, лантан і неодим і невеликі кількості інших рідкоземельних металів. Принаймні точний склад миш-металу не є критичним, оскільки перераховані вище елементи мають схожу реакційну здатність, внаслідок чого при зміні вмісту одного елемента хімічні властивості різних типів миш-металів залишаються по суті однаковими, отже, робочі характеристики сплавів згідно з цим винаходом не залежать від конкретного складу типу миш-металу, що використовують. Сплави згідно з цим винаходом можуть бути отримані шляхом сплавлення в печі шматків або порошку складових металів, узятих у співвідношеннях, ВІДПОВІДНИХ бажаному кінцевому складу. Бажані технології сплавлення в дуговій печі в інертній атмосфері, наприклад, при тиску аргону 300 мбар, або сплавлення в індукційній печі у вакуумі або в інертній атмосфері. У будь-якому випадку можна використати інші сучасні технології, які застосовуються в металургії при отриманні сплавів. Для сплавлення необхідні температури вище приблизно 100G" С. Для того, щоб виготовити газопоглинаючі пристрої з використанням сплавів згідно з цим винаходом, чи мають вони форму пелет з одного газопоглинаючого матеріалу або зібрані у вузол з останнього на підкладці або в контейнері, сплави переважно використовують у вигляді порошків, що мають розмір часток звичайно менше за 200 мкм і бажано від 40 до 125 мкм Більший розмір часток спричиняє істотне зменшення питомої поверхні (площа поверхні на одиницю маси) матеріалу, що погіршує газосорбційні властивості, головним чином при температурах нижче приблизно 200° С; при розмірі часток менше за 40 мкм, хоч такі частки і можуть бути використані в деяких випадках, виникають певні проблеми при виробництві газопоглинаючих пристроїв Як вже згадувалося вище, у виробництві газопоглинаючих пристроїв, які можуть бути виготовлені з використанням сплавів згідно з цим винаходом, ущільнення може бути досягнуте шляхом пресування або спікання. Пелети тільки з спресованих порошків використовуються, наприклад, при термоізоляції термосів Коли порошки нанесені на підкладку, як матеріал підкладки звичайно використовують сталь, нікель і сплави нікеля. Підкладка може мати форму просто стрічки, на поверхні якої знаходиться порошок сплаву, прикріплений до неї шляхом холодного вальцювання або шляхом спікання після нанесення, здійсненого за різними технологіями; газопоглинаючий пристрій, отриманий з використанням таких стрічок, знаходить застосування в лампах. Підкладка може також мати форму справжнього контейнера, який може бути виконаний в будь-якій формі і може містити порошок, введений в нього звичайно шляхом ущільнення або навіть без ущільнення, наприклад, у пристрої, де контейнер забезпечено пористою перегородкою, проникною для газу і здатною втримувати порошок Деякі з цих варіантів представлені на Фіг. 2а - 2d: на Фіг 2а показана пелета 20, отримана тільки з спресованого порошку НВГ - сплаву; на Фіг. 2Ь показаний НВГпристрій ЗО, отриманий з металевої стрічки 31, на яку нанесені порошки НВГ - сплавів 32; Фіг. 2с являє вигляд в розтині НВГ - пристрою 40, виготовленого з металевого контейнера 41, в якому знаходяться порошки НВГ - сплавів, з 8 53626 в даній області фахівцям роботу винаходу і верхнім отвором 42; Фіг. 2d являє собою вигляд в найкращий спосіб реалізації винаходу на практиці. розтині НВГ - пристрою 50, виготовленого з металевого контейнера 51, в якому знаходяться Приклад 1 порошки НВГ - сплавів 52, з верхнім отвором, У цьому прикладі описано отримання згідно з закритим пористою перегородкою 53. цим винаходом. Зважують 80,8 г цирконію, а також 14,2 г НВГ - сплави згідно з цим винаходом являють кобальту і 5,0 г миш-метапу, що має такий склад собою сплави загального призначення І, отже, за масою: приблизно 50% церия, ЗО % лантану, 15 мають відносно низьку температуру активації і % неодима і 5 % інших рідкоземельних металів. здатність сорбувати деякі гази. Порошки змішують і вміщують у мідний тигель, що Активація, достатня для того, щоб сплави охолоджується водою, дугової печі в атмосфері згідно з цим винаходом функціонували, може бути аргону з тиском 300 мбар. Суміш в процесі досягнута при їх нагріванні при 200° С протягом 1 і плавлення досягає температури приблизно 2000 2 годин. Повної активації, що забезпечує більш С, яку підтримують протягом приблизно 5 хвилин. високі швидкості сорбції і більш високу сорбційну Оскільки сплав отримують в дуговій печі шляхом здатність, досягають шляхом теплової обробки вміщення початкових матеріалів у мідний тигель, при 350° С протягом однієї години. що охолоджується водою, тобто з високим Після активації ці сплави можуть працювати температурним градієнтом {так звана технологія так, що сорбують газ, крім водня, при температурі "холодної землі"), плавлення злитка повторюють від кімнатної до теоретичної' межі, визначаємої чотири рази з метою поліпшення гомогености температурою плавлення Звичайно максимальна сплаву. Злиток, отриманий при охолодженні робоча температура дорівнює приблизно 500° С, розплавленої маси, потім подрібнюють і при цьому стабільність і функціональність отриманий порошок просівають, збираючи пристрою, що містить ці сплави, не погіршується фракцію з розміром часток в інтервалі від 40 до При кімнатній температурі сорбція протікає тільки 105 мкм. Цей порошок використовують при на поверхні гранул і сорбційна здатність тому отриманні різних зразків для проведення обмежена, тоді як при температурах вищих за подальших ДОСЛІДІВ: КОЖНИЙ зразок отримують приблизно 300° С швидкість дифузії молекул пресуванням 150 мг порошку всередині сорбуємого газу від поверхні до ядра гранул контейнера кругової' форми під тиском 2000 кг/см2. достатня для безперервного "очищення" поверхні, До кожного контейнера потім приварюють внаслідок чого підвищуються сорбційна здатність і термопару для вимірювання температур активації і швидкість сорбції. Оптимальна робоча температури сплавів при проведенні досліду. температура цих сплавів залежить від конкретного призначення. Наприклад, для очищення газів Приклад 2 оптимальна температура знаходиться в інтервалі У цьому прикладі описано отримання іншого приблизно від 300 до 400" С сплаву згідно з цим винаходом. Як і у всіх НВГ-матеріалів, сорбція водню Зважують 83,0 г цирконію, а також 14,7 г оборотна, тому іх сорбційна властивість кобальту і 2,3 г миш-металу. Потім повторюють оцінюється по рівноважному тиску водня над методику прикладу 1 і отримують серію ідентичних сплавом, що є функцією температури і КІЛЬКОСТІ зразків. сорбованого водня. З цієї точки зору сорбційна Приклад З здатність по водню сплавів згідно з винаходом У цьому прикладі описано отримання третього вважається дуже хорошою: рівноважний тиск сплаву згідно з цим винаходом. водня нижче, ніж майже у всіх згаданих вище Зважують 76,7 г цирконію, а також 13,5 г сплавів, за винятком сплаву St 101 для якого, кобальту і 9,8 г миш-металу. Потім повторюють однак, необхідна температура активації 800 - 900° методику прикладу 1 і отримують серію ідентичних С зразків Приклад 4 (порівняльний) І нарешті, температури, які дають сплави в процесі бурхливих реакцій сплавів згідно з цим У цьому прикладі описано отримання зразка винаходом, наприклад, з атмосферними газами, в сплаву St 707. залежності іх від складу знаходяться в інтервалі Зважують 70,0 г цирконія, а також 24, 6 г приблизно від 55Q до 740° С, на відміну від ванадію і 5,4 г заліза Потім повторюють методику температури приблизно 1200' С, яку при горінні прикладу 1 і отримують серію ідентичних зразків. має сплав St 707. Отже, навіть у разі аварій, Приклад 5 виникаючих при попаданні атмосферних газів в Оцінку сорбції водню проводять на зразок камеру, що містить сплав, сплави згідно з цим кожного сплаву, отриманого у прикладах 1-4. Всі винаходом не досягають температури їх зразки активують при 500" за протягом 10 хвилин. плавлення або температур плавлення більшості СорбційнІ визначення проводять за методикою, матеріалів (таких металів або сплавів, як сталь), з описаною в стандарті ASTM F 798 - 82, при роботі яких звичайно виготовлені стінки вказаних камер. при кімнатній температурі і тиску водня 4 х 10" 5 Навіть у разі аварій сплав краще утримується в мбар. Результати цих тестів представлені на Фіг З обмеженому просторі, зменшуючи таким чином у вигляді залежності швидкості сорбції (S) від небезпеку для робітників і обладнання. КІЛЬКОСТІ сорбованого газу (Q); криві позначені номерами 1 - 4 ВІДПОВІДНО для зразків 1 - 4. Винахід додатково пояснюється наступними прикладами. Ці не обмежуючі приклади Приклад 6 ілюструють деякі варіанти здійснення винаходу і Повторюють дослід 5 на інших чотирьох призначені для того, щоб показати кваліфікованим зразках, отриманих у прикладах 1 - 4, але з 10 53626 використанням в якості газу, що оцінюється CO. горіння. Отримані результати представлені на Фіг 4 у При максимальній температурі дослід вигляді кривих, позначених номерами 5 - 8 проводять шляхом високочастотного нагріву відповідно для зразків 1 - 4. кожного зразка до раніше виміряної початкової Приклад 7 температури, припиняючи зовнішнє нагрівання відразу після досягнення цієї" температури і Рівноважний тиск водню вимірюють для трьох вимірюючи максимальну температуру, якої сплавів винаходу, отриманих в прикладах 1 - 3, і досягає зразок при горінні. Точність вимірювання для сплаву St 707 прикладу 4. Спосіб вимірювання становить ±5° С аналогічний способу, описаному в прикладі 1, але в цьому випадку посудину не вміщують в піч, а Результати досліду представлені в приведеній нагрівають зразок ззовні шляхом високочастотного нижче Таблиці, де кожний зразок позначений нагріву; крім того, в цьому випадку до посудини номером прикладу, в якому він отриманий, або приєднують пастку з рідким азотом, яка служить торговою назвою сплаву. з для збереження низького фонового тиску під час проведення досліду. Систему вакуумуют до 1 Таблиця 6 залишкових 10" мбар. При працюючому насосі зразок активують шляхом високочастотного Зразок Максимальна температура (°с) нагріву при 720' С протягом однієї години. По Приклад 1 720 закінченні активації температуру зразка доводять Приклад 2 550 до 700' С і посудину відключають від насосної Приклад 3 740 системи. У посудину подають точно відому Приклад 4 1200 кількість водня і потім вимірюють рівноважний тиск 750 St 198 водню, який встановлюється в системі через 10 St 199 920 хвилин. Температуру зразка потім знижують до St 101 >1300 600' С і 500' С і вимірюють рівноважний тиск всередині судини при нових умовах. Рівноважний Порівняння сорбційних властивостей сплавів тиск вимірюють знов при тих же температурах, але винаходу і сплаву St 707, який є кращим сплавом в цьому випадку досягають температури досліду, загального призначення серед відомих сплавів, починаючи від більш низької температури. відносно деяких газів представлено на Фіг. З -7. Концентрацію водню, сорбованого сплавом при Досліди проведені на водні і оксиді карбону, різних умовах вимірювання, визначають виходячи оскільки ці гази вносять основний внесок в з виміряного рівноважного тиску і об'єму системи t залишковий тиск у вакуумованих камерах. відомої' маси сплаву. Графічний аналіз показує, що відносно CO сплави Рівноважний тиск (Р) у вигляді функції згідно з цим винаходом мають властивості, концентрації (С) сорбованого водню при різних аналогічні властивостям сплаву St 707, і мають температурах показано на Фіг. 5, 6, 7, які більш хороші властивості відносно водню, за відносяться відповідно до рівноважного тиску винятком сплаву, що має максимальний вміст зразків при 500, 600 і 700 ' С. На Фіг. 5 криві миш-металу (зразок 3), для якого характерне позначені номерами 9 - 1 2 відповідно для зразків 1 підвищення рівноважного тиску при високих - 4; на Фіг. 6 - номерами 13 - 16 відповідно для значеннях сорбованого водню. Максимальна зразків 1 - 4; на Фіг 7 - номерами 17 - 20 температура, що досягається цими сплавами при відповідно для зразків 1 - 4. горінні, не перевищує приблизно 740' С, що Приклад 8 відповідає температурі, яку може витримати метал У цьому досліді вимірюють температури, які стінок. Це дає можливість утримувати сплав у разі дають сплави згідно з цим винаходом і деякі аварій 3 метою порівняння у ДОСЛІДІ також довідкові сплави, при горінні на повітрі. вимірюються максимальні температури, яких Випробовують зразок кожного сплаву досягають при горінні деякі сплави спеціального прикладів 1 - 4, а також зразок, отриманий призначення, що мають однак більш обмежене ВІДПОВІДНО до прикладу 1, для кожного сплаву St застосування в порівнянні зі сплавами згідно з цим 198, St 199 і St 101, які були згадані в тексті. винаходом; результати, представлені в таблиці, Кожний зразок, вміщують в скляну посудину, свідчать, що ці сплави, за винятком St 198, при сполучену з атмосферою Зразки, сполучені з горінні дають більш високі температури і, таким атмосферою, нагрівають за допомогою високої чином, створюють більш серйозні проблеми з частоти, яку генерує котушка, розташована на точки зору безпеки у порівнянні зі сплавами згідно зовнішній поверхні посудини, і потужність з винаходом. На закінчення потрібно ВІДМІТИТИ, ЩО випромінювання якої контролюють за допомогою завдяки відносно низькій температурі активації і комп'ютера, який одночасно записує температуру великому числу сорбуємих газів сплави згідно з зразка. Для кожного зразка спочатку вимірюють винаходом можуть знайти широке застосування, температуру горіння на повітрі. Цей попередній наприклад, у вакуумованих порожнинах термосів дослід проводять шляхом подачі до зразка лінійно або посудин Дюара або для очистки газів; крім зростаючої високочастотної енергії1 і фіксують того, оскільки ці сплави не містять токсичних зміну температури; спочатку спостерігається металів І дають при горінні відносно низькі лінійне підвищення температури, яке потім температури, у випадку аварій вони являють відхиляється від лінійної залежності у бік великих меншу небезпеку для навколишнього середовища значень; температуру, відповідну цьому і викликають менші проблеми з точки зору відхиленню, розглядають як температуру початку безпеки, у порівнянні зі сплавом St 707, який має 11 53626 12 газопоглинаючих сплавів, які мають менш широку аналогічні характеристики активації і сорбції, а також у порівнянні з більшістю інших відомих область застосування. \ 2 0 3 0 * 0 5 0 6 0 7 0 6 0 9 0 1 0 0 ФІГ. 1 Фіг. 2а 14 53626 13 Фіг. 2с 10000 и . ': ч X4 N 10O0 V:::: 100 10 100 Q (с^мбар/г ] Фіг. З «00 15 16 53626 0 1000 -(і ц. ( f 01 1 10 3 Q Ісм мбар/г] Фіг. 4 ґ /Р® 0 01 і 7 / / / О0О1 —1\ і/, 1 / 0 000< - / / to С

ДивитисяДодаткова інформація

Назва патенту англійськоюGas-absorbing, non-evaporable alloy and device on basis thereof

Автори англійськоюBoffito Claudio, Corazza Alessio

Назва патенту російськоюГазопоглощающий, неиспаряющийся сплав и устройство на его основе

Автори російськоюБоффито Клаудио, Корацца Алессио

МПК / Мітки

МПК: H01J 61/24, A47J 41/00, C22C 1/04, C22C 16/00, C01B 23/00, H01J 7/00

Мітки: основі, сплав, газопоглинаючий, випаровується, пристрій

Код посилання

<a href="https://ua.patents.su/10-53626-gazopoglinayuchijj-splav-shho-ne-viparovuehtsya-i-pristrijj-na-jjogo-osnovi.html" target="_blank" rel="follow" title="База патентів України">Газопоглинаючий сплав, що не випаровується і пристрій на його основі</a>

Попередній патент: Hизькотемпературне мастило для приладів і механізмів

Наступний патент: Притискний циліндр листової друкарської машини

Випадковий патент: Спосіб оцінки ефективності лікування ранової інфекції у породіль