Спосіб виробництва швелерів

Номер патенту: 23876

Опубліковано: 31.08.1998

Автори: Тихонюк Леонід Сергійович, Григор'єв Віктор Іванович, Бардусов Віктор Миколайович, Шатунов Петро Володимирович, Сахно Валерій Олександрович, Курандо Ігор Григорович, Раханський Борис Йосипович, Бідник Павло Петрович, Носоченко Олег Васильович, Клименко Ігор Георгійович

Формула / Реферат

1. Способ производства швеллеров, включающий прокатку прямоугольной заготовки в разрезном калибре, формовку чернового профиля с выпуклой стенкой и предчистового профиля в развернутых .швеллерных калибрах фланцами вверх, контроль ширины фланцев в предчистовом калибре и их подгибку в чистовом до заданного угла сопряжения со стенкой, отличающийся тем, что разрезку заготовки осуществляют в самоцентрирующих калибрах с преимущественным обжатием по вогнутой наружной стороне стенки, а в черновых и промежуточных калибрах формовку профиля производят с горизонтальным положением фланцев и выпуклой внутренней стороной стенкой, формовку которой ведут с уширением, при этом в промежуточных, предчистовых и чистовом калибре фланцы прокатывают с превышением относительных обжатий над стенкой, в чистовом калибре стенку профиля формуют с перегибом ее в средней части и двухрадиусным сопряжением с внутренними гранями полок, а перегиб стенки устраняют при холодной правке в положении прокатки профиля на роликоправильной машине знакопеременным изгибом, который начинают с перегиба профиля на стенку.

2. Способ производства по п. 1, отличающийся тем, что лри прокатке несимметричных профилей начальную формовку несимметричных полок осуществляют при разрезке заготовки с одновременным превышением относительных обжатий по массивной полке.

3. Способ производства по пп. 1 и 2, отличающийся тем, что непрерывнолитую заготовку квадратного сечения перед разрезкой обжимают до диагонали.

4. Способ производства по пп. 1-3, отличающийся тем, что двухрадиусное сопряжение выполняют, располагая центры обоих радиусов на одном луче в пределах отклонения лучей от биссектрисы в сторону полки до угла в 30° к ее наружной грани, при этом радиус со стороны стенки увеличивают, против заданного с центром по биссектрисе, сохраняя начало сопряжения по стенке, а радиус со стороны полки уменьшают.

Текст

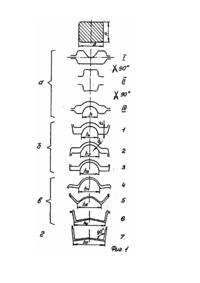

Изобретение относится к обработке металлов давлением и предназначено для использования при горячей прокатке швеллеров и други х корытных профилей на сортовых и рельсобалочных станах. Известен способ калибровки и прокатки швеллеров среднего и крупного сорта, характеризующийся горизонтальным расположением плоской стенки и направленными вверх прямыми фланцами. Особенностью способа является и то, что при черновой прокатке используют балочные разрезные калибры. Это позволяет в одних и тех же калибрах прокатывать при разрезке двутавры и швеллеры одинаковых размеров по высоте. В практике прокатного производства такая система калибров именуется прямополочной и применяется при прокатке швеллеров в положении профиля как "фланцами вверх" так и "фланцами вниз" [Росс Е. Бейнон Калибровка валков и расположение прокатных станов. - М.: Металлургиздат, 1960, с. 24-25, 163]. Основными недостатками указанного аналога являются: - наличие глубоких врезов закрытых калибров в валки, что обуславливает повышенный их износ и расход; - необходимость применения валков неравных диаметров, большая разность моментов прокатки по валкам и рост энергозатрат; - вследствие утяжки фланцев в закрытых ручьях калибров требует применения исходной заготовки, превышающей в два и более раз ширину полок профиля, что также обуславливает расход валков, энергии; - большая неоднородность температурного поля по сечению раската вследствие более быстрого остывания стенки в т.ч. и под воздействием охлаждающей валки воды; - наличие малых уклонов при формовке наружных граней полок во всех калибрах, что ограничивает возможности их восстановления при переточке; - по условиям калибровки и формоизменения необходимость задачи прямоугольной заготовки в разрезной калибр "на ребро", что может приводить к раскрытию ликвационной зоны при прокатке из непрерывнолитой заготовки; - способу присуще наличие осевых усилий при прокатке, что при недостаточности осевой жесткости клетей не может обеспечить высокую точность проката на уровне современных требований для симметричных профилей, и имеет ограниченные возможности по производству несимметричных швеллеров. Известен также способ производства швеллеров, характеризующийся калибровкой с горизонтальным расположением плоской и выпуклой стенки, прямыми отогнутыми от вертикали и направленными вверх фланцами, частично устраняющий недостатки указанного выше аналога [Росс Е. Бейнон Калибровка валков и расположение прокатных станов. - М.: Металлургиздат, 1960, с. 162-164]. По указанному способу калибровки и прокатки профиль формуют с наличием укороченных ложных фланцев, что несколько снижает высоту исходной заготовки и глубину врезов калибров в валки. При этом увеличенный уклон стенок калибров по формовке наружных граней полок, увеличивает возможности по восстановлению калибров и позволяет несколько интенсифицировать режим обжатий при прокатке. При определенных условиях способ позволяет получать и несимметричные швеллеры мелкого сорта. При этом для снижения влияния осевых усилий и выравнивания скоростных усло вий, в калибрах стенку формуют и прокатывают в наклонном положении, а прямые фланцы с различным углом их обгибки от вертикали [Сапрыгин Х.М., Нестеров Д.К. и др. Резервы производства сложных профилей проката. - М.: Металлургия, 1984, с. 106-109]. Возможности способа по получению несимметрии ограничены, особенно для среднего и крупного сорта. Ему присущи все перечисленные выше основные недостатки, не позволяющие использовать его на современных станах и получать прокат с необходимым уровнем качества при приемлемых энерго- и материалозатратах. В настоящее время широкое распространение получил способ производства швеллеров с калибровкой по методу сгибания полок (метод "бабочки") с вогнутой стенкой, изогнутыми фланцами направленными вниз и постепенной их подгибкой в промежуточных и предчистовых калибрах до вертикального положения в чистовом калибре и заданного сопряжения с горизонтальной стенкой [Грицук Н.Ф., Сапрыгин Х.М. и др. Производство сортового проката в широком сортаменте. - М.: Металлур гия, 1973, с. 132-133]. Указанный способ калибровки и прокатки позволяет применять более плоскую заготовку по сравнению с предшествующими аналогами, имеет лучшие условия черновой прокатки по деформационно-скоростным режимам и применяется как на линейных, так и современных непрерывных станах. Основными недостатками изложенного аналога являются: - наклонное и наклонно-развернутое положение фланцев при формовкепрофиля ставит в зависимость толщину и ширину полок от осевой жесткости клетей; при этом несимметричная формовка полок может быть следствием несимметричного захвата, температурного фактора, нестабильности размеров на переднем и заднем концах раската и других; при дальнейшей прокатке полученная нестабильность размеров в обжимной клети практически не устраняется, а только несколько сглаживается; - желобчатый прогиб стенки от разрезного до чистового калибра способствует образованию неоднородности температурного поля по сечению и особенно разности температуры полка-стенка. Стенка, имея меньшую толщин у, е ще подвергается и интенсивному охлаждению водой. При этом снижается пластичность металла стенки и повышается ее сопротивление деформации, и, как следствие, идет перерасход энергии, валков, металла и др угих ресурсов наряду с невыполнением требований по толщине стенки; - указанные особенности калибровки и прокатки профиля швеллеров не обеспечивают достаточный уровень точности его геометрии, что не дает стабильности и режимов правки; кроме того при правке раскатов в положении прокатки (фланцами вниз) на роликоправильной машине имеет место неудовлетворительная центровка раската на первом нижнем ролике при задаче в машину, что ведет к неудовлетворительному качеству го тового проката. Наиболее близким по технической сущности к заявляемому является способ прокатки швеллеров [Росс Е. Бейнон Калибровка балков и расположение прокатных станов. - М.: Металлургиздат, 1960, с. 160-161], характеризующийся тем, что горячую прокатку профиля ведут из прямоугольной заготовки в виде сляба в черновых калибрах арочного типа с выпуклой стенкой и отогнутыми от вертикали направленными вверх полками, с уменьшением кривизны стенки и неравномерности обжатий по ширине раската к чистовым проходам, формовку предчистового профиля ведут в развернуты х швеллерных калибрах с последующей их подгибкой в чистовом калибре до заданного угла сопряжения с плоской стенкой радиусом одной величины. Достоинством способа является то, что развернутое положение полок в черновых проходах позволяет более интенсивно их обжимать при оптимальном уровне энергозатрат (сравнительно небольшие врезы калибров, их разноосное размещение на валках, что способствует равномерному распределению моментов по валкам и оптимальной загрузке привода). К недостаткам прототипа можно отнести: - наклонное и наклонно-развернутое положение фланцев при формовке профиля ставит в зависимость точность их исполнения от осевой жесткости клетей и несимметричной развертки заготовки в разрезном калибре; - непригодность способа и системы калибров для производства несимметричных профилей с различной толщиной и шириной полок; - интенсивное охлаждение плоской стенки в предчистовом и чистовом калибрах, при недостаточном охлаждении полок в черновых и промежуточных калибрах способствуют формированию неоднородного температурного поля по сечению; - при применении плоской непрерывно-литой заготовки способ формоизменения способствует распространению ликвационной зоны в полки; - недостаточная стойкость чистового калибра по радиусу, формующему сопряжение полок со стенкой; - неудовлетворительная схема правки профиля в положении прокатки и при первом перегибе в сторону стенки, а также неудовлетворительная центровка раската на первом нижнем ролике. Указанные недостатки обусловлены: - наклонно-развернутым положением фланцев при формовке профиля и при разрезке плоской заготовки тупыми гребнями; несимметричная формовка профиля может быть следствием несимметричного захвата при разрезке, что при ограниченной возможности калибра к самоцентровке заготовки и невозможности идеальной центровки раската линейками становится правилом, а идеальный захват исключением; - наклонное положение фланцев при прокатке ставит в зависимость ширину и толщину полок от осевой жесткости клетей, которая всегда ниже радиальной, а при прокатке несимметричных профилей это ведет к нестабильности процесса прокатки; - система калибров способствует формированию неоднородности температурного поля по сечению вследствие более интенсивного охлаждения стенки охлаждающей валки водой; - чистовой калибр подвергается наиболее интенсивном износу при данном способе прокатки по оси калибра от воздействия более холодной стенки и в местах сопряжения полок со стенкой, где одновременно с подгибкой и увеличенным обжатием выжимаются пары от охлаждающей воды, в ито ге искажается радиус сопряжения полок, что ведет к нарушению центровки профиля при правке на роликоправильной машине; - неудовлетворительная центровка раската при задаче в правильную машину с первым нижним роликом, является следствием плоской стенки, которая, при наличии кривизны в плоскости большей жесткости профиля, не центруется на гладком ролике и требует применять его калиброванным, что усложняет центровку [Дрозд В.Г., Меренков А.И. Сортовые прокатные станы, - М.: Металлургия, 1967, с. 134-135]. Общим недостатком описанных аналогов является то, что в чистовом калибре осуществляется прокатка готового профиля с плоской стенкой и вертикальными полками. Такие способы позволяют производить швеллеры с уклоном внутренних граней полок и практически не могут обеспечить их производство с параллельными гранями без применения универсальной клети. В основу изобретения поставлена задача производства швеллеров с уклоном и параллельными гранями полок способом горячей прокатки на сортовых и рельсобалочных станах без применения универсальных клетей при снижении неоднородности температурного поля по сечению раската, снижении зависимости толщины и ширины полок от осевой жесткости клетей и одновременном снижении расхода металла, валков и энергии на прокатку. Для достижения указанной задачи в заявляемом способе производства швеллеров прокатку ведут из горячекатанной или непрерывнолитой заготовки прямоугольного сечения, разрезку которой осуществляют в самоцентрирующи х калибрах с преимущественным обжатием по вогнутой наружной стороне стенки, а в черновых и промежуточных калибрах формовку раската производят с горизонтальным положением фланцев и выпуклой внутренней стороной стенкой, формовку которой ведут с уширением, при этом в промежуточных, предчистовых и чистовом калибре фланцы прокатывают с превышением относительных обжатий над стенкой, в чистовом калибре стенку профиля формуют с перегибом в ее средней части и двухрадиусным сопряжением с внутренними гранями полок, а перегиб стенки устраняют при холодной правке в положении прокатки профиля на роликоправильной машине знакопеременным изгибом, который начинают с перегиба профиля на стенку. При производстве несимметричных профилей начальную формовку несимметричных фланцев осуществляют при разрезке заготовки, которую ведут с одновременным превышением относительных обжатий по массивной полке. При производстве швеллеров из непрерывнолитой квадратной заготовки перед разрезкой ее обжимают по диагонали. Двухрадиусное сопряжение стенки с внутренними гранями полок выполняют размещая центры обоих радиусов на одном луче β пределах отклонения лучей от биссектрисы сопрягаемого угла в сторону полки до угла в 30° к ее наружной грани, при этом радиус со стороны стенки увеличивают против заданного с центром на биссектрисе, сохраняя начало сопряжения по стенке, а радиус со стороны полки уменьшают. Применение заготовки квадратного сечения обеспечивает формовку фланцев швеллера из наиболее качественного металла, как при литой структуре заготовки, так и при обжатой, при условии осадки, разрезки и обжатия ее по диагонали. Такой технологический прием обеспечивает максимальную высотную деформацию и прорабатываемость ликвационной зоны, что способствует повышению уровня механических свойств проката. Кроме того осадка по диагонале обеспечивает формовку плоской заготовки максимальной ширины, по отношению к стороне квадрата, за минимальное количество проходов. Это позволяет получать швеллеры максимальной ширины (высоты) из заготовки минимального сечения, т.е. с минимальной суммарной вытяжкой и минимальными затратами валков и энергии. При этом форма осадочных калибров не требует глубоких врезов в валки. Разрезку в черновых проходах осуществляют в самоцентрирующих калибрах с целью стабилизации условий захва та как при прокатке симметричных, так и несимметричных профилей и исключения нестабильности размеров на переднем и заднем концах раската. Известно, что полученная нестабильность размеров раската в обжимной клети при дальнейшей прокатке не устраняется, а только несколько сглаживается и получая общую вытяжку в пределах 6-15 становится причиной невыполнения размеров по сечению на длине до трети (1 /3) раската. Разрезка в черновых проходах заготовки с преимущественным обжатием по вогнутой наружной стороне стенки обеспечивает наличие поперечной деформации с увеличением длины выпуклой стенки, т.к. идет разрезка гребнем верхнего (нижнего) валка. При этом, вследствие утягивающе го воздействия стенки на полки, открывается возможность интенсивной деформации по полкам без риска переполнения калибров. Это снижает неравномерность деформационного режима в целом по профилю и способствует снижению износа валков и расхода энергии на прокатку. В черновых и промежуточных калибрах формовку раската производят с горизонтальным положением фланцев и выпуклой внутренней стороной стенкой с целью исключения зависимости толщины и ширины полок (фланцев) профиля от осевой жесткости клетей и обеспечения прокатки фланцев при прямом обжатии в направлении максимальной жесткости клети. Прокатка с горизонтальным положением фланцев и выпуклой стенкой, формовку которой ведут с уширением от калибра к калибру, обеспечивает снижение усилий прокатки и технологичность деформационного режима, который и при равенстве относительных обжатий по стенке и фланцам дает превышение вытяжки по фланцам. Кроме того, горизонтальная формовка полок обеспечивает минимальные врезы калибров по этим элементам в валки, максимально возможную равномерность скоростных и деформационных режимов их прокатки при постоянном контроле ширины полок в каждом калибре. Исключение влияния осевых усилий на формовку горизонтальных фланцев обеспечивает высокую технологичность при прокатке несимметричных профилей с различной толщиной и шириной полок, а 'также устойчивую формовку параллельных граней полок при прокатке стандартных профилей или любой другой формы. Стенку прокатывают с прогибом вверх для сохранения ее температуры, при этом более толстые полки будут подвержены охлаждению водой, а стенка нет. Фланцы прокатывают в промежуточных, предчистовых и чистовом калибре с превышением относительных обжатий над обжатиями стенки с целью стабилизации процесса прокатки, исключения образования "волны" по стенке и снижения расходных коэффициентов металла за счет снижения длины "языков" по стенке. Указанный режим является условием стабильности процесса прокатки и несимметричных швеллеров. В чистовом калибре стенку профиля формуют с перегибом в ее средней части, что обеспечивает получение профиля швеллера с параллельными гранями полок и заданным углом сопряжения их со стенкой в двухвалковом калибре. Переход от горизонтального положения полок к наклонно-вертикальному направлению вверх в чистовом калибре осуществляют в предчистовых калибрах при небольших обжатиях на сформированных симметричных профилях, что не может вызвать больших усилий прокатки в том числе осевых при прокатке несимметричных профилей. При этом охлаждающая валки вода скапливается в зоне сопряжения полок со стенкой, охлаждая наиболее массивные и горячие участки, чем обеспечивается выравнивание температурного поля по сечению раската. В чистовом калибре сопряжение стенки с внутренними гранями полок формуют двухрадиусным для повышения работоспособности чистового калибра и улучшения качества проката. Повышенный износ калибра по радиусу в зоне сопряжения полок со стенкой является следствием неблагоприятных условий для его работы в этой зоне: - максимальная длина очага деформации; - прокатка с подгибкой полок до вертикали; - максимальная температура по сечению раската; - отрицательное влияние охлаждающей воды, увлекаемой в очаг деформации. Износ радиуса от номинала в "минус" на валке ведет к снижению прокатного размера по "пазухе" профили, что усложняет технологию его правки на роликоправильной машине и приводит к короблению стенки швеллера. Перегиб стенки устраняют при холодной правке на роликоправильной машине знакопеременным изгибом, который начинают с перегиба профиля на стенку, что обеспечивает те хнологичность процесса правки при хорошей центровке раската первым верхним роликом по "пазухе" профиля. Если первый перегиб на стенку верхним роликом без ограничений режимов работает на устранение кривизны раската, то второй перегиб верхним роликом устраняет перегиб стенки. При правке швеллера корытной частью вниз, например на семироликовой правильной машине, (три верхних ролика), три перегиба обеспечивается на фланцы и два перегиба профиля на стенку. При этом, вследствие ограниченных возможностей поперечного прогиба стенки его совмещают по режиму с максимальным перегибом продольной правки, что ужесточает общий режим. Перегиб стенки, наличие продольного изгиба и кручения переднего конца не позволяют обеспечить хорошую центровку профиля по "пазухе" первым нижним роликом, а после прижима раската (штанги) первым верхним роликом, он в неотцентрованном положении и правится, что ведет к появлению дефектов после правки в виде коробления стенки и искажения угла сопряжения полок со стенкой. При износе чистового калибра в зоне сопряжения это положение усугубляется, т.к. центровка профили ухудшается. Заявляемый способ производства швеллеров может быть реализован как на реверсивном, так и непрерывном стане, оснащенном клетями дуо и роликоправильной машиной для холодной правки. В качестве исходной заготовки может быть принята катаная или непрерывнолитая заготовка прямоугольного или квадратного сечения. Непрерывнолитую заготовку квадратного сечения перед разрезкой осаживают по диагонали в обжимной клети, задавая в калибр при помощи кантователя или на непрерывном стане при помощи первой черновой клети, оснащенной кантующим калибром. Первый осадочный калибр выполняют открытым с мелким ручьем симметрично в обоих валках, для повышения устойчивости раската и исключения возможности его сваливания. На непрерывном стане разрезку осуществляют в закрытых или полузакрытых самоцентрирующих калибрах арочного типа с разрезкой по вогнутой стороне стенки с увеличением ее кривизны и длины. Все проходы, от разрезных до предчистовых выполняют в калибрах располагая полки в одной горизонтальной плоскости, что осуществимо в закрытых калибрах с чередованием закрытой части в верхнем и нижнем валке или с компенсацией избыточного уширения в валках вертикальной клети. В случае непрерывного стана для исключения кантовки раската, а также учитывая роль вводной арматуры в обеспечении стабильности захвата, разрезку ведут гребнем нижнего валка. На стане с реверсивной обжимной клетью разрезку заготовки осуществляют в полузакрытых самоцентрирующи х калибрах гребнем верхнего валка по вогнутой наружной стороне стенки, а дальнейшую разрезку и прокатку ведут в калибре арочного типа с гребнем в нижнем валке, для чего раскат кантуют на 180°, что обеспечивает смену разъемов калибров по толщине фланцев формующихся горизонтально, а арочный калибр обеспечивает поперечную деформацию для выпуклой стенки. Прокатка с горизонтальным положением фланцев и выпуклой стенкой, формовку которой ведут с уширением от калибра к калибру, обеспечивает снижение усилий прокатки и технологичность деформационного режима для производства симметричных и несимметричных профилей. Формовку несимметричных профилей при разрезке заготовки ведут с превышением относительных обжатий по массивной полке с целью обеспечения равенства вытяжек по элементам профиля и исключения момента изгиба раската на выходе его из очага деформации. В предчистовых проходах формовку профиля производят в известных развернуты х швеллерных калибрах фланцами вверх и с выпуклой стенкой, предохраняя ее от охлаждения водой. В этих калибрах осуществляется практически ' переход от горизонтального положения полок к наклонно-вертикальному с оптимальным режимом обжатий. В чистовом проходе прокатку осуществляют также в известном швеллерном калибре с перегибом стенки в средней части и заданным углом сопряжения полок со стенкой, что позволяет формовать симметричные и несимметричные профили с параллельными гранями полок или с уклоном внутренних граней. Особенностью чистового калибра является двухрадиусное сопряжение внутренних граней полок и стенки, что позволяет существенно повысить его стойкость и обеспечивает стабильность правки. Перегиб стенки устраняют при холодной правке профиля на роликоправильной машине в положении прокатки знакопеременным изгибом. Правку ведут с деформационным режимом, который начинают с перегиба профиля на стенку. Сочетание положения профиля и режима его правки, кроме указанных выше преимуществ обеспечивает при первом максимальном перегибе профиля на стенку, сохранение полученного при прокатке заданного угла сопряжения полок со стенкой, т.е. не искажает профиль, а при втором перегибе устраняет возможные искажения угла возникающие при остывании профиля. Двухрадиусное сопряжение стенки с внутренними гранями полок обеспечивает технологически ощутимую и достаточную величину наполнения галтели профиля. Отечественными стандартами ГОСТ 8240-89; ГОСТ 5267.1-90, а также иностранными DIN 1026 и др. радиус сопряжения полок со стенкой принят равным или примерно равным толщине полки, т.е. является величиной известной. При этом стандартами величина этого радиуса ограничивается требованиям "не более", т.е. с одной стороны и на профиле не контролируется. Двухрадиусное сопряжение галтели, в результате которого идет снижение наполнения галтели, обеспечивает действие, эквивалентное снижению величины радиуса сопряжения на новых валках, который при работе валка приходит в номинал. В известном способе радиус сопряжения в чистовом калибре применяют по номиналу, в результате чего идет увеличение радиусов при выработке валка, что естественно, ведет к проблемам при правке профиля и ухудшению его качества. Заявленные пределы выполнения двухрадиусного сопряжения, например, у швеллера № по ГОСТ 8240 снижают наполнение галтели, при размещении радиусов на луче в 35°, в пределах 1,0 мм, а на более мелком сортаменте меньше этой величины, что достаточно для повышения технологичности процесса правки. При этом, необходимо отметить, что если на роликах правильной машины указанное сопряжение выполняют одним радиусом равным заданному, то по радиусу сопряжения (галтели) при правке образуется зазор, дающий степень свободы для противоизгиба края стенки в сторону полки, чем рихтуется и уклон (перекос) полки по наружной грани. Известно, что и по этому показателю качества, как и по прогибу стенки, уровень требований отечественных стандартов и фактическое качество уступают зарубежным, например DIN 1026. Выбор граничных параметров по выполнению двухрадиусного сопряжения обусловлен сортаментом профилей и материалом, т.е. уровнем качества стали и ее прочностными характеристиками. Двухрадиусное сопряжение выполняют размещая центры обоих радиусов на одном луче, при этом сохраняя начало сопряжения по стенке, т.е. совмещая его с началом сопряжения заданным одним радиусом с центром на биссектрисе сопрягаемого угла. Следовательно, центр радиуса со стороны стенки определяется однозначно на пересечении продолжения заданного радиуса на биссектрисе с принятым лучом отклонения для двухрадиусного сопряжения под углом a°. Центр второго радиуса, ограничивающего часть галтели, прилегающей к полке, определяют на принятом луче равноудаленным от внутренней поверхности полки и пересечения первого радиуса с лучом a°. При этом радиус со стороны стенки увеличивается от заданного с центром на биссектрисе до пересечения с лучом угла на 30°, а радиус со стороны полки уменьшается. Указанные граничные параметры обусловлены назначением технологического приема. Уменьшение радиуса сопряжения со стороны стенки, от заданного на биссектрисе, ведет к обратному эффекту наполнения галтели у полки, а увеличение этого радиуса, свыше луча a° под углом 30°, снижает радиус сопряжения со стороны полки до технологически неприемлемого, а при a =25° превращает его в нуль. Проведенный анализ заявляемого способа производства швеллеров свидетельствует, что положительный эффект при осуществлении изобретения будет получен благодаря тому, что путем формовки и прокатки профиля с горизонтальным положением фланцев и выпуклой внутренней, стороной стенкой исключают зависимость толщины и ширины полок профиля от осевой жесткости клетей, а обеспечение прокатки фланцев при прямом обжатии в направлении максимальной жесткости клети позволяет повысить точность исполнения размеров профиля по длине раската. Прокатка с выпуклой стенкой от черновых до чистовых проходов способствуе т снижению неоднородности температурного поля по сечению раската, снижению усилий прокатки, износа валков и расхода энергии на прокатку. Кроме того горизонтально расположенные фланцы будут в большей степени подвержены охлаждению, что способствует повышению уровня механических свойств проката. Повышению качества по точности прокатки способствует разрезка заготовки в самоцентрирующих калибрах благодаря стабилизации условий захвата и снижению нестабильности на концах раската. Исключение влияния осевых усилий на формовку фланцев позволяет прокатывать несимметричные профили, а также устойчивую формовку параллельных полок или любой другой формы. Кроме того их горизонтальная формовка дает минимальные врезы калибров и максимально возможную равномерность скоростных и деформационных режимов их прокатки. Принятая форма чистового калибра обеспечивает получение швеллеров с параллельными гранями полок или с уклоном, а форма сопряжения их со стенкой способствует повышению стойкости чистового калибра и технологичности процесса правки профиля на роликоправильной машине. Снижение неоднородности температурного поля по сечению стабилизирует процесс охлаждения раската на холодильнике без изгибов концов и искажения формы, а также снижению остаточных напряжений в профиле. На фиг. 1 изображенасхема прокатки симметричного профиля швеллера с параллельными гранями полок из прямоугольной заготовки на стане с реверсивной обжимной клетью; на фиг. 2 - схема прокатки симметричного и несимметричного профиля швеллера с параллельными гранями полок из квадратной заготовки на непрерывном стане; на фиг. 3 - вариант выполнения двухрадиусного сопряжения в чистовом калибре для профиля швеллера с параллельными гранями полок, где Rпp. - заданная стандартом величина номинального радиуса сопряжения угла с центром на биссектрисе, R -радиус сопряжения со стороны стенки, r -радиус сопряжения со стороны полки; a-угол отклонения луча для двухрадиусного сопряжения равный 40° (для наглядности принято с увеличением); на фиг. 4 - схема правки профиля с параллельными гранями полок в положении фланцами вниз на машине с первым нижним роликом; на фиг. 5 - схема правки профиля с параллельными гранями полок в положении фланцами вверх на машине с первым нижним роликом. На основании проведенного анализа, а также имеющихся у заявителя данных об отсутствии в известных решениях признаков, сходных с признаками, которые отличают от прототипа заявляемое техническое решение, можно сделать вывод о его соответствии критерию "существенные отличия". Заявляемый способ может быть реализован как на реверсивных, так и непрерывных станах, в том числе и на станах, оснащенных клетями трио, где эффективность способа может быть наиболее существенной. По заявляемому способу, например, при прокатке швеллера № 24 по ГОСТ 8240 на рельсобалочном стане, оснащенном обжимной реверсивной клетью, черновой и предчистовой клетями трио и чистовой клетью дуо, может быть использована катаная или непрерывнолитая заготовка сечением 230 χ 280 мм. При этом обеспечивается суммарная вытяжка номинального профиля на уровне 20,8, что достаточно для обеспечения уровня механических свойств при использовании непрерывнолитой заготовки. Схема прокатки и калибровки.профиля в условиях рельсобалочного стана представлена на фиг. 1, а деформационный режим -в таблице. В соответствии с заявляемым способом прямоугольную заготовку прокатывают за 7 пропусков в обжимной клети 900 по режиму: три разрезных пропуска в калибре 1 с верхним разрезным гребнем; один пропуск во II-м ребровом калибре после кантовки раската на 90°; кантовка на 90° после ребрового калибра и три пропуска в III калибре арочного типа с разрезным гребнем в нижнем валке. При этом самоцентровка раската в I калибре осуществляется за счет того, что размер вреза по дну калибра нижнего валка принимают равным горячему размеру заготовки по стороне В. Излишки уширения и выпуклая форма после 1-го калибра убираются во 11-м осадочном калибре после кантовки раската на 90°. Для повышения устойчивости раската осадку производят в калибре с глубоким защемлением и выпуклым дном, что предохраняет от переполнения при прокатке в калибре III за три пропуска. Уже в III калибре обжимной клети стенку прокатывают выпуклой внутренней стороной, а фланцы прокатывают в горизонтальном положении, сохраняя такое положение раската до пятого калибра, где положение выпуклой стенки сохраняется, а полки подгибаются до заданного угла сопряжения со стенкой. Роль II-го осадочного калибра, кроме вышеуказанных, может трансформирована на осадку для нескольких профилеразмеров швеллеров. В III калибре раскат также самоцентрируется на гребне нижнего валка. Кроме того, в этом калибре продолжается разрезка раската с большей вытяжкой по стенке, оказывающей утягивающее воздействие на полки, предохраняя их от переполнения. . После Ill-го калибра стенку прокатывают с уширением (см. Ивн. по таблице), и с превышением вытяжек по фланцам. При этом, как видно на фиг. 1, во всех семи калибрах обеспечивается контроль ширины фланцев, т.к. они прокатываются в закрытых калибрах с чередованием выпусков в вер хнем и нижнем валках. Расположение фланцев в горизонтальном положении в период максимальных обжатий обеспечивает необходимую точность и по толщине элементов, т.к. направление усилий прокатки фланцев совпадает с направлением максимальной жесткости клети. В этот период стенка обжимается с 75 до 7,8 мм, т.е. утоняется в 10 раз, а фланцы утоняются со 120 мм до 14,6 мм, т.е. в 8,2 раза. К пятому калибру, где одновременно с обжатием осуществляют гибку стенки, формовка профиля завершается и если этот профиль симметричен по толщине и ширине фланцев и с минимальным перепадом толщин по переднему и заднему концу (т.к. клина температур не избежать), а также со снижением неоднородности температур по профилю, то в 5,6 и 7 калибрах вероятность возникновения осевых усилий минимальна. Более того, тот масштаб обжатий, (на уровне 17-6% см. табл.), который здесь применяется не может вызвать существенных искажений профиля, если в момент захвата или по другим причинам в этих калибрах они возникнут. Известно, что основной причиной возникновения осевых усилий при прокатке швеллеров является неуравновешенность температурных и деформационно-скоростных условий прокатки в калибре: т.е. когда один из фланцев или более широк, или более подстужен. Как видно из таблицы и суммарная вытяжка в последних калибрах (5,6,7) находится на уровне 1,3. Вместе с тем, необходимо отметить и характерную особенность представленной схемы прокатки, калибровки и режима обжатий, это оптимальное смещение максимальных вытяжек в сторону предчистовых проходов, с тем чтобы в реверсивных проходах и на передачах длинных раскатов из калибра в калибр сократить цикл прокатки и тем самым повысить температур у конца прокатки по стенке. Как показали данные расчетов в результате использования заявленного способа на станах типа РБЦ комбината "Азовсталь" возможно повысить точность прокатки швеллеров до уровня требований стандартов DIN, a также обеспечить прокатку тонкостенных профилей по отечественным стандартам, которые в настоящее время производятся только в плюсовом поле допуска с неоправданно высокими расходными коэффициентами металла. Повышение температуры конца прокатки по стенке позволит повысить стойкость калибров и снизить расход энергии на прокатку. На фиг. 2 представлен вариант прокатки швеллеров из непрерывнолитой заготовки и в том числе несимметричных швеллеров в условиях, например, непрерывных станов. Как правило, в составе сортовых непрерывных станов имеются вертикальные клети, калибры которых являются контрольными по ширине раската и на рисунке фиг. 2 не приведены, вследствие указанной возможности использования вертикальных клетей разъемы по выпускам калибров горизонтальных клетей направлены в сторону вер хнего валка, чем снижается глубина врезов калибров в валки. Как видно из фиг. 2 в разрезных и черновых проходах деформационный режим характеризуется превышением обжатий по более массивному фланцу, чем обеспечивается прямолинейность выхода раската из калибра, т.е. без искривлений. Известно, что при разрезке заготовки идет превышение обжатий по стенке и, естественно, увеличение вытяжки. При этом стенка пытается растянуть и потянуть за собой фланцы, которые имеют различное сечение, т.е. несимметричны. В результате этого сопротивление деформации падает ниже у менее массивного фланца, который более легко идет в вытяжку, а более массивный отстает, т.е. он оказывается как бы тормозом. В результате на выходе из очага деформации на раскат будет действовать момент изгиба в сторону массивного фланца. Для исключения такого явления его прокатывают с превышением относительных обжатий, избегая момент изгиба. На фиг. 4 и фиг. 5 представлены для сравнения варианты способов правки профиля с параллельными гранями полок. Конкретно деформационный режим не рассматривается, а только качественная картина. Как явствует вариант правки с первым перегибом в сторону полок может привести к прогибу стенки и несимметрии по ширине полок Β1 > В2. Второй вариант с первым перегибом в сторону стенки исключает эту возможность, как бы разделяя процесс правки на два этапа: кривизна профиля и прогиб стенки. Заявляемый способ производства швеллеров представляет значительный интерес для народного хозяйства. Согласно данным проведенных теоретических, экспериментальных исследований и расчетов, заявляемое изобретение в сравнении с прототипом позволит: - обеспечить внедрение новой технологии прокатки симметричных и несимметричных швеллеров с уклоном и параллельными гранями полок; - повысить качество профилей поточности прокатки до уровня требований лучши х зарубежных стандартов; - привести в норму расходные коэффициенты металла при производстве швеллеров; - обеспечить производство тонкостенных отечественных швеллеров с номинальной толщиной стенки; - снизить затраты на производство за счет снижения расхода валков энергии при прокатке и повышения выхода годного. Заявляемое решение не оказывает отрицательного воздействия на окружающую среду.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing channel bars

Автори англійськоюSakhno Valerii Oleksandrovych, Bardusov Viktor Mykolaiovych, Bidnyk Pavlo Petrovych, Hryhor'iev Viktor Ivanovych, Klymenko Ihor Heorhiiovych, Kurando Ihor Hryhorovych, Nosochenko Oleh Vasyliovych, Tykhoniuk Leonid Serhiiovych, Rakhanskyi Borys Yosypovych, Shatunov Petro Volodymyrovych

Назва патенту російськоюСпособ производства швеллеров

Автори російськоюСахно Валерий Александрович, Бардусов Виктор Николаевич, Биднык Павел Петрович, Григорьев Виктор Иванович, Клименко Игорь Георгиевич, Курандо Игорь Григорьевич, Носоченко Олег Васильевич, Тихонюк Леонид Сергеевич, Раханский Борис Иосифович, Шатунов Петр Владимирович

МПК / Мітки

Мітки: виробництва, швелерів, спосіб

Код посилання

<a href="https://ua.patents.su/11-23876-sposib-virobnictva-shveleriv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва швелерів</a>

Попередній патент: Спосіб очищення технологічних газів від сірководню

Наступний патент: Напрямний апарат осьового компресора

Випадковий патент: Шків копровий рознімний