Пристрій для складування профільного металопрокату

Номер патенту: 76870

Опубліковано: 25.01.2013

Автори: Гельдаш Євгеній Олексійович, Моторін Артур Миколайович, Сорокін Сергій Миколайович, Пономарьов Володимир Миколайович, Омельченко Володимир Анатолійович, Малюсейко Віктор Миронович, Рожков Анатолій Андрійович

Формула / Реферат

1. Пристрій для складування профільного металопрокату, що складається з двох вертикальних стелажів з ярусами, розташованих на заданій відстані один від одного і з'єднаних між собою у верхній частині горизонтальними балками, касет для профільного металопрокату, траверси, змонтованої між вертикальними стелажами з можливістю переміщення у вертикальному напрямі, механізму для переміщення траверси, що містить змонтовані на крайніх горизонтальних балках між вертикальними стелажами два приводи, кожний з яких з'єднаний за допомогою валів з двома замкнутими вантажоносійними ланцюгами, нижні частини яких з'єднані з відповідними торцевими частинами траверси і натяжними пристроями, подавального конвеєра, розташованого в нижній частині одного з вертикальних стелажів і виконаного з можливістю взаємодії з касетами в нижньому положенні траверси і їх переміщення на зовнішню сторону від згаданого вертикального стелажу, механізму для переміщення касет на подавальному конвеєрі, що містить змонтований на ньому привід і з'єднані з приводом за допомогою валів ланцюгові передачі, механізму для горизонтального переміщення касет, що містить змонтовані на траверсі привід і з'єднані з ним за допомогою карданних валів і ланцюгових передач телескопічні опори, і системи управління, при цьому яруси на вертикальних стелажах, траверса і подавальний конвеєр виконані з можливістю розміщення на них касет, касети виконані з можливістю взаємодії з ланцюговими передачами механізму для їх переміщення на подавальному конвеєрі і згаданими телескопічними опорами, а система управління виконана з можливістю управління приводами згаданих механізмів при завантаженні і розвантаженні вертикальних стелажів і блокування роботи приводів при виникненні нештатних і/або аварійних ситуацій.

2. Пристрій за п. 1, який відрізняється тим, що вертикальні стелажі виконані у вигляді жорстких ферм, утворених вертикальними і похилими стійками, з'єднаних у верхній і нижній частинах горизонтальними балками, яруси виконані у вигляді поперечних балок, жорстко закріплених на вертикальних стійках із заданим кроком по їх висоті, на крайніх вертикальних стійках виконані напрямні для переміщення траверси у вертикальному напрямі, на торцевих частинах траверси змонтовані каретки для переміщення по напрямних і зубчаті колеса для взаємодії з вантажоносійними ланцюгами, а натяжні пристрої вантажоносійних ланцюгів змонтовані в опорних вузлах в нижніх частинах вертикальних стелажів.

3. Пристрій за п. 1, який відрізняється тим, що подавальний конвеєр обладнаний датчиками для вимірювання маси профільного металопрокату, один з вертикальних стелажів обладнаний оптичним датчиком для контролю висоти завантаження касет, датчиками для контролю крайніх положень подавального конвеєра і аварійним датчиком для контролю його крайнього положення між вертикальними стелажами, датчиком для контролю початкового положення траверси і аварійними датчиками для контролю її крайніх положень при переміщенні щодо вертикальних стелажів, траверса обладнана датчиками для стеження за положенням касет і датчиками початкового положення телескопічних опор, приводи згаданих механізмів обладнані перетворювачами частоти з пристроями захисту, а система управління зв'язана із згаданими датчиками, кінцевими вимикачами і перетворювачами частоти і виконана з можливістю керування приводами згаданих механізмів в автоматичному режимі при адресному завантаженні і розвантаженні вертикальних стелажів, в сервісному режимі при настройці і коректуванні параметрів системи керування, в ручному режимі при наладці і ремонтних роботах і блокування роботи приводів згаданих механізмів при їх аварії і/або спрацьовуванні захисту в перетворювачах частоти, і/або нештатному положенні траверси щодо ярусів, і/або нештатному положенні телескопічних опор на траверсі, і/або нештатному положенні подавального конвеєра щодо вертикального стелажа, і/або перевищенні заданої маси завантаження касет, і/або несправності згаданих датчиків, і/або несправності кінцевих вимикачів, і/або несправності перетворювачів частоти.

Текст

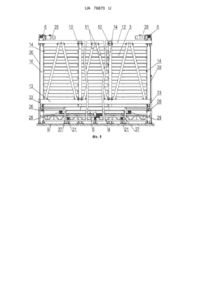

Реферат: Пристрій для складування профільного металопрокату належить до пристроїв для зберігання виробів з розміщенням його в касетах в заданому порядку на багатоярусних стелажах і автоматичним переміщенням касет на задані яруси стелажів при їх завантаженні і розвантаженні, і може бути використаний на вагонобудівних і вагоноремонтних підприємствах, а також на машинобудівних підприємствах різного профілю і на торгових базах металопрокату. UA 76870 U (12) UA 76870 U UA 76870 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до пристроїв для складування та зберігання виробів, зокрема профільного металопрокату, з розміщенням його в касетах в заданому порядку на багатоярусних стелажах і автоматичним керуванням переміщенням касет на задані яруси стелажів при їх завантаженні і розвантаженні і може бути використана на вагонобудівних і вагоноремонтних підприємствах, а також на машинобудівних підприємствах різного профілю і на торгових базах металопрокату. Відомий склад для зберігання виробів заданої форми і розмірів (Оборудование для механизации складских работ на промышленных предприятиях / В.А. Закорецкий, Н.П. Кострюков - К.: Техніка, 1983. - 89 с.), що складається з вертикальних стелажів, виконаних із стійок, з'єднаних між собою подовжніми і поперечними балками з утворенням ярусів. Стелажі розташовані в один або декілька рядів уздовж транспортних проходів між ними. Відомий вантажоносійний пристрій для завантаження виробів на яруси стелажів і подальшого їх розвантаження (заявка на винахід RU № 94022647, B65G57/00, дата публікації 27.08.1996), який виконаний у вигляді стелажного штабелера, що складається з ходового візка для переміщення по транспортних проходах уздовж вертикальних стелажів, траверси, змонтованої на ходовому візку, повідного механізму для переміщення траверси у вертикальному напрямі і повідного механізму для переміщення виробів в горизонтальному напрямі. Відомий вантажоносійний пристрій для завантаження виробів на яруси стелажів і подальшого їх розвантаження (патент UA № 5321, B65G1/06, B65G61/00, дата публікації 28.12.1994), який виконаний у вигляді стелажного штабелера, що складається з ходового візка для переміщення по транспортних проходах уздовж вертикальних стелажів, траверси, змонтованої на ходовому візку, повідного механізму для переміщення траверси у вертикальному напрямі і повідного механізму для переміщення виробів в горизонтальному напрямі. Стелажний штабелер містить систему керування, виконану з можливістю автоматичного керування приводами ходового візка і приводами механізмів для переміщення траверси у вертикальному напрямі і для переміщення виробів в горизонтальному напрямі при адресному завантаженні і розвантаженні вертикальних стелажів. Недоліками відомих з рівня техніки пристроїв є: - наявність транспортних проходів для переміщення штабелера між вертикальними стелажами, що призводить до збільшення площі складу і зниження щільності зберігання виробів; - необхідність в облаштуванні транспортних проходів для переміщення штабелера, що істотно збільшує вартість складу; - великі витрати часу на переміщення штабелера між стелажами, що істотно знижує оперативність складських робіт і збільшує витрати на виконання складських операцій; - складне виконання системи керування, обумовлене великою довжиною комунікацій для зв'язку з приводами ходового візка і механізмів на штабелері, що знижує зручність обслуговування складу при експлуатації. Таким чином, з рівня техніки не відомі технічні рішення, які дозволяють об'єднати в конструкції одного пристрою вертикальний стелаж з ярусами для зберігання профільного металопрокату і вантажоносійний транспортний засіб, що виключає необхідність в транспортних проходах між вертикальними стелажами і спеціальних транспортних засобах для виконання завантажувально-розвантажувальних робіт. В основу корисної моделі поставлено задачу створення пристрою для складування профільного металопрокату, в якому за рахунок нових конструкцій вертикального стелажа з ярусами для зберігання профільного металопрокату в заданому порядку, вантажоносійного транспортного засобу, ваговимірювального засобу і системи керування і нового їх взаємозв'язку між собою забезпечується істотне зменшення складських площ і підвищення продуктивності операцій складування. При цьому, створення такого пристрою дозволяє істотно знизити витрати на зберігання виробів, підвищити зручність обслуговування устаткування складу, підвищити рівень автоматизації операцій складування і забезпечити сучасні вимоги до безпеки їх виконання. Поставлена задача вирішується тим, що пристрій для складування профільного металопрокату складається з двох вертикальних стелажів з ярусами, розташованих на заданій відстані один від одного і з'єднаних між собою у верхній частині горизонтальними балками, касет для профільного металопрокату, траверси, змонтованої між вертикальними стелажами з можливістю переміщення у вертикальному напрямі, механізму для переміщення траверси, що містить змонтовані на крайніх горизонтальних балках між вертикальними стелажами два приводи, кожний з яких з'єднаний за допомогою валів з двома замкнутими вантажоносійними 1 UA 76870 U 5 10 15 20 25 30 35 40 45 50 55 60 ланцюгами, нижні частини яких з'єднані з відповідними торцевими частинами траверси і натяжними пристроями, подавального конвеєра, розташованого в нижній частині одного з вертикальних стелажів і виконаного з можливістю взаємодії з касетами в нижньому положенні траверси і їх переміщення на зовнішню сторону від згаданого вертикального стелажа, механізму для переміщення касет на подавальному конвеєрі, що містить змонтований на ньому привід і з'єднані з приводом за допомогою валів ланцюгові передачі, механізму для горизонтального переміщення касет, що містить змонтовані на траверсі привід і з'єднані з ним за допомогою карданних валів і ланцюгових передач телескопічні опори, і системи управління, при цьому яруси на вертикальних стелажах, траверса і подавальний конвеєр виконані з можливістю розміщення на них касет, касети виконані з можливістю взаємодії з ланцюговими передачами механізму для їх переміщення на подавальному конвеєрі і згаданими телескопічними опорами, а система управління виконана з можливістю управління приводами згаданих механізмів при завантаженні і розвантаженні вертикальних стелажів і блокування роботи приводів при виникненні нештатних і/або аварійних ситуацій. Для забезпечення компактного розміщення профільного металопрокату і підвищення зручності його транспортування вертикальні стелажі виконані у вигляді жорстких ферм, утворених вертикальними і похилими стійками, з'єднаних у верхній і нижній частинах горизонтальними балками, яруси виконані у вигляді поперечних балок, жорстко закріплених на вертикальних стійках із заданим кроком по їх висоті, на крайніх вертикальних стійках виконані напрямні для переміщення траверси у вертикальному напрямі, на торцевих частинах траверси змонтовані каретки для переміщення по напрямних і зубчаті колеса для взаємодії з вантажоносійними ланцюгами, а натяжні пристрої вантажоносійних ланцюгів змонтовані в опорних вузлах в нижніх частинах вертикальних стелажів. Для підвищення оперативності складських робіт і зручності обслуговування пристрою в процесі експлуатації при забезпеченні сучасних вимог безпеки подавальний конвеєр обладнаний датчиками для вимірювання маси профільного металопрокату, один з вертикальних стелажів обладнаний оптичним датчиком для контролю висоти завантаження касет, датчиками для контролю крайніх положень подавального конвеєра і аварійним датчиком для контролю його крайнього положення між вертикальними стелажами, датчиком для контролю початкового положення траверси і аварійними датчиками для контролю її крайніх положень при переміщенні щодо вертикальних стелажів, траверса обладнана датчиками для стеження за положенням касет і датчиками початкового положення телескопічних опор, приводи згаданих механізмів обладнані перетворювачами частоти з пристроями захисту, а система управління зв'язана із згаданими датчиками, кінцевими вимикачами і перетворювачами частоти і виконана з можливістю приводу згаданих механізмів в автоматичному режимі при адресному завантаженні і розвантаженні вертикальних стелажів, в сервісному режимі при настройці і коректуванні параметрів системи, в ручному режимі при наладці і ремонтних роботах і блокування роботи приводів згаданих механізмів при їх аварії і/або спрацьовуванні захисту в перетворювачах частоти, і/або нештатному положенні траверси щодо ярусів, і/або нештатному положенні телескопічних опор на траверсі, і/або нештатному положенні подавального конвеєра щодо вертикального стелажа, і/або перевищенні заданої маси завантаження касет, і/або несправності згаданих датчиків, і/або несправності кінцевих вимикачів, і/або несправності перетворювачів частоти. Сукупність суттєвих ознак корисної моделі, що заявляється, дозволяє створити принциповоновий пристрій для складування профільного металопрокату з компактним розміщенням складського устаткування на обмеженій площі і високою щільністю зберігання, що істотно знижує витрати на зберігання виробів при одночасному підвищенні оперативності виконання складських робіт і зручності обслуговування пристрою в експлуатації. Виконання пристрою з двома вертикальними стелажами, розташованими на заданій відстані один від одного і з'єднаними у верхній частині поперечними балками, розміщення траверси між вертикальними стелажами з можливістю переміщення уздовж них, виконання на вертикальних стелажах механізму для переміщення траверси, на траверсі - механізму для горизонтального переміщення касет і виконання вертикальних стелажів і траверси з можливістю розміщення на них касет дозволяють змінити логістику складських операцій за рахунок використовування металоконструкції стелажів по подвійному призначенню: для розміщення касет з виробами і як транспортні шляхи для переміщення траверси. Це конструктивне рішення виключає необхідність в додаткових площах для транспортних проходів між стелажами. Розміщення в нижній частині одного з вертикальних стелажів подавального конвеєра із змонтованим на ньому механізмом для переміщення касет, виконання згаданого конвеєра з можливістю взаємодії з касетами в нижньому положенні траверси, переміщення касет на зовнішню сторону від 2 UA 76870 U 5 10 15 20 25 30 35 40 45 50 55 60 згаданого вертикального стелажа і розміщення касет, а касет - з можливістю взаємодії із згаданим механізмом дозволяє виконувати зважування металопрокату при його завантаженні і розвантаженні в касети, виключивши при цьому їх перевантаження, і, відповідно, здійснити автоматичний облік маси металопрокату в касетах і адресне завантаження і розвантаження вертикального стелажа. Окрім цього, таке конструктивне рішення дозволяє створити замкнутий цикл складських технологічних операцій на обмеженій площі, що також знижує витрати на зберігання при одночасному підвищенні зручності обслуговування складу в експлуатації. Виконання механізму для переміщення траверси у вигляді приводів, змонтованих на крайніх горизонтальних балках між вертикальними стелажами, і з'єднаних з ними за допомогою валів двох вантажоносійних ланцюгів, нижні частини яких з'єднані з відповідними торцевими частинами траверси і натяжними пристроями, виконання механізму для горизонтального переміщення касет у вигляді приводу, змонтованого на траверсі і з'єднаних з ним за допомогою карданних валів і ланцюгових передач телескопічних опор, і виконання механізму для переміщення касет на подавальному конвеєрі у вигляді змонтованого на ньому приводу і з'єднаних з ним за допомогою валів ланцюгових передач, дозволяє створити компактну і зручну транспортну систему, що забезпечує як необхідну вантажопідйомність пристрою з урахуванням його спеціалізації, так і невелику довжину комунікацій для зв'язку системи з приводами згаданих механізмів. Виконання системи з можливістю приводами згаданих механізмів при завантаженні і розвантаженні вертикальних стелажів і блокування роботи приводів при виникненні нештатних і/або аварійних ситуацій дозволяє підвищити оперативність виконання робіт і зручність обслуговування пристрою, а також забезпечити його безпечну експлуатацію. Розвиток і уточнення окремих істотних ознак корисної моделі в частині виконання вертикальних стелажів, виконання торцевих частин траверси, виконання натяжних пристроїв, обладнання окремих елементів пристрою датчиками, кінцевими вимикачами і перетворювачами частоти, а також особливості виконання системи є прикладом конкретного виконання пристрою і зв'язане з досягненням вищезгаданого технічного результату. В цілому технічний результат від реалізації корисної моделі, що заявляється, направлений на рішення задачі по забезпеченню сучасного рівня вимог до організації складського господарства на підприємствах, що припускає комплексне рішення питань по економії трудових, матеріальних і енергетичних ресурсів при забезпеченні безпеки праці. Технічне рішення, що заявляється, пояснюється на прикладі конструктивного виконання пристрою для складування профільного металопрокату, розробленого Товариством з обмеженою відповідальністю "Науково-виробнича фірма "Техвагонмаш", м. Кременчук, Україна. Суть корисної моделі пояснюється представленими фігурами креслень, де на фіг. 1 показаний загальний вид складу пристрою, вид спереду; на фіг. 2 - загальний вид пристрою, вид зверху; на фіг. 3 - загальний вид пристрою, вид збоку; на фіг. 4 - принципова схема системи керування. Пристрій складається (фіг. 1-3) з двох вертикальних стелажів 1 і 2 з ярусами (не позначені), касет 3, траверси 4, подавального конвеєра 5, двох механізмів 6 для переміщення траверси 4 у вертикальному напрямі, механізму 7 для переміщення касет 3 на подавальному конвеєрі 5, механізму 8 для переміщення касет 3 на траверсі 4 і системи. Вертикальні стелажі 1 і 2 призначені для зберігання профільного металопрокату в касетах 3 і для розміщення механізму 6 для переміщення траверси 4. Вертикальні стелажі 1 і 2 закріплені на основі 9 на заданій відстані один від одного і виконані у вигляді жорстких ферм, утворених вертикальними 10 і похилими 11 стійками, з'єднаними у верхній і нижній частинах горизонтальними балками 12 і 13. Яруси для розміщення касет 3 виконані у вигляді поперечних балок 14, жорстко закріплених на вертикальних стійках 10 із заданим кроком по їх висоті. У верхній частині вертикальні стелажі 1 і 2 з'єднані між собою крайніми 15 і проміжними 16 горизонтальними балками. На крайніх вертикальних стійках 10 вертикальних стелажів 1 і 2 виконано напрямні (не показані) для переміщення траверси 4. Касети 3 виконані у вигляді коробів з відбортованими кромками стінок (не показані). Довжина коробів відповідає довжині профільного прокату, а ширина задається з урахуванням їх об'єму залежно від вантажопідйомності ярусів на вертикальних стелажах 1 і 2 і вантажопідйомності механізмів 6 і 8. На передній стінці кожної касети 3 закріплені кронштейни (не позначені), виконані з можливістю взаємодії з механізмом 7 в нижньому положенні траверси 3. Траверсу 4 призначено для переміщення касет 3 при завантаженні і розвантаженні ярусів на вертикальних стелажах 1 і 2 і переміщення касет 3 на подавальний конвеєр 5. Траверса 4 виконана у вигляді жорсткої просторової ферми, на якій змонтований механізм 8 для переміщення касет 3 в горизонтальному напрямі, що складається з мотор-редуктора 17, 3 UA 76870 U 5 10 15 20 25 30 35 40 45 50 55 закріпленого в середній нижній частині траверси 4, і з'єднаних з ним за допомогою карданних валів 18 і ланцюгових передач (не показані) п'яти телескопічних опор 19, закріплених на поперечних напрямних 20. Довжина траверси 4 відповідає довжині вертикальних стелажів 1 і 2. Подавальний конвеєр 5 призначений для переміщення касет 3 в горизонтальному напрямі для їх завантаження і розвантаження профільного металопрокату з одночасним його зважуванням. Подавальний конвеєр 5 закріплений на основі 9 під вертикальним стелажем 1 і виконаний у вигляді жорсткої просторової ферми, закріпленої на опорах 21 в нижній частині вертикального стелажа 1 з можливістю взаємодії з касетами 3 в нижньому положенні траверси 4 і переміщення касет 3 на зовнішню сторону вертикального стелажа 1. На подавальному конвеєрі 5 змонтований механізм 7 для переміщення касет 3, що складається з моторредуктора 22, закріпленого в середній нижній частині подавального конвеєра 5, і з'єднаних з ним за допомогою валів 23 чотирьох ланцюгових передач 24. Довжина подавального конвеєра 5 менше довжини касет 3 і для забезпечення рівномірного переміщення касет 3 на вертикальному стелажі 1 за межами подавального конвеєра 5 змонтовані опорні 25 і напрямні 26 ролики, розташовані з можливістю взаємодії, відповідно, з днищем і торцевими стінками касет 3 при їх переміщенні з траверси 4 на подавальний конвеєр 5 і назад. В цілях безпеки обслуговування зона між торцевими частинами подавального конвеєра 5 і крайніми вертикальними стійками 10 вертикального стелажа 1 захищена з двох сторін огорожами 27. Механізми 6 для переміщення траверси 4 у вертикальному напрямі змонтовані на крайніх горизонтальних балках 15 і складаються з двох мотор-редукторів 28, з'єднаних за допомогою валів з ланцюговими муфтами 29 з відповідними парами вантажоносійних ланцюгів 30, закріплених на зубчатих колесах 31 в опорних вузлах 32. Один з мотор-редукторів 28 є провідним, а другий - веденим. Натяжні пристрої вантажоносійних ланцюгів 30 виконані у вигляді зубчатих коліс, закріплених в опорних вузлах (не показані) в нижніх частинах вертикальних стелажів 1 і 2. Натяжні пристрої і нижні частини вантажоносійних ланцюгів 30 захищені щитками 33. На торцевих частинах траверси 4 змонтовані каретки 34 для переміщення по направляючих уздовж вертикальних стелажів 1 і 2 і зубчаті колеса (не показані) для взаємодії з відповідними парами вантажоносійних ланцюгів 30. Керування роботою пристрою здійснюється в автоматичному режимі за допомогою системи, яка побудована на базі керуючого контролера, сенсорної панелі і перетворювачів частот. Система через стабілізований блок живлення підключена до трифазної електромережі напругою 380 В і частотою 50 Гц. Об'єктами є мотор-редуктори 28, 22 і 17 механізмів, відповідно, 6-8. Керування вказаними об'єктами здійснюють за допомогою (фіг. 4) шафи 35 і пульта 36. До складу системи також входять: - тензометричні датчики для вимірювання маси профільного металопрокату з суматором результатів вимірів, розташовані на подавальному конвеєрі 5; - оптичний датчик для контролю висоти завантаження касет 3, розташований на вертикальному стелажі 1; - датчики для контролю крайніх положень подавального конвеєра 5 і аварійний датчик для контролю його крайнього положення між вертикальними стелажами 1 і 2, розташовані на вертикальному стелажі 1; - датчик для контролю початкового положення траверси 4 і аварійні датчики для контролю її крайніх положень при переміщенні щодо вертикальних стелажів 1 і 2, розташовані на вертикальному стелажі 1; - датчики для стеження за положенням касет 3 і датчики початкового положення телескопічних опор 19, розташовані на траверсі 4; - перетворювачі частоти з пристроями захисту, зв'язані з мотор-редукторами 28, 22 і 17. Шафа 35 розташована біля вертикального стелажа 1 і містить пускову апаратуру, органи захисту і сигналізації (не показані). Пульт 36 взаємозв'язаний з шафою 35 і містить керуючі контролери, сенсорну панель, кнопкові органи і світлову сигналізацію (не показані). Система забезпечує: - автоматичний режим мотор-редукторами 17, 22 і 28 при виконанні операцій переміщення касет 3 з подавального конвеєра 5 на задані яруси при завантаженні складу і їх зворотному переміщенні при розвантаженні складу. - сервісний режим для настройки і коректування параметрів системи; - ручний режим мотор-редукторами 17, 22 і 28 при наладці і ремонтних роботах; - зупинку мотор-редукторів 17, 22 і 28, у тому числі аварійну, при виконанні будь-якої з операцій. 4 UA 76870 U 5 10 15 20 25 30 35 40 45 50 55 60 В системі спеціальною прикладною програмою передбачено стеження відомого моторредуктора 28 за позицією ведучого. Системою передбачені технологічні і захисні блокування пристрою, що передбачають зупинку мотор-редукторами 17, 22 і 28 в наступних ситуаціях: - при несправності будь-якого з мотор-редукторів 17, 22 і 28 і/або спрацьовуванні захисту в їх перетворювачах частоти; - при нештатному положенні траверси 4 щодо ярусів на вертикальних стелажах 1 або 2; - при нештатному положенні телескопічних опор 19 механізму 8 на траверсі 4; - при нештатному положенні подавального конвеєра 5 щодо вертикального стелажа 1; - при перевищенні заданої маси завантаження профільного металопрокату в касету 3; - при несправності згаданих датчиків і/або кінцевих вимикачів, і/або перетворювачів частоти. Переміщенню траверси 3 передує попереджувальна звукова сигналізація, а супроводжує рух - світлова сигналізація. Керування роботою пристрою здійснюється за допомогою кнопок на сенсорній панелі пульта 36. В процесі при спрацьовуванні певних датчиків на сенсорну панель виводяться попереджувальні повідомлення, у тому числі наступного змісту: - перевищення висоти завантаження касети - при спрацьовуванні оптичного датчика для контролю висоти завантаження касети 3; - перевищення маси завантаження касети - при перевищенні максимально допустимої маси завантаження металопрокату в касету 3; - даний ярус стелажа зайнятий - при спробі встановити касету 3 на ярус, зайнятий іншою касетою 3; - даний ярус стелажа порожній - при спробі витягнути касету 3 з вільного ярусу; - в місці завантаження вже присутня касета - при спробі перемістити касету 3 на подавальний конвеєр 5, зайнятий іншою касетою 3; - на траверсі вже присутня касета - при спробі перемістити касету 3 з ярусу на траверсу 4, зайняту іншою касетою 3; - відсутня касета в місці завантаження - при подачі команди на переміщення касети 3 з подавального конвеєра 5 за відсутності на ньому касети 3; - крайнє верхнє положення - при досягненні траверсою 4 крайнього верхнього положення, при якому спрацьовує верхній аварійний датчик; - крайнє нижнє положення - досягши траверсой 4 крайнього нижнього положення, при якому спрацьовує нижній аварійний датчик; - напрямні в невизначеному положенні - при подачі команди на завантаження або розвантаження касети 3, за ситуації, коли телескопічні опори 19 механізму 8 на траверсі 4 не знаходяться в початковому положенні; - привід підйому заблокований - при подачі команд на завантаження або розвантаження касети 3 при заблокованому стані мотор-редуктора 28 механізму 6. Система містить також захист від несанкціонованого доступу в сервісний режим. В наведеному прикладі конструктивного виконання пристрою його вантажопідйомність складає 54000 кг профільного металопрокату, вантажопідйомність касети - 3000 кг, кількість касет - 18 шт., внутрішні розміри касети 12450600240 мм, швидкість підйому і опускання траверси - 14,0 м/хв, швидкість переміщення телескопічних опор з касетою - 6,0 м/хв, швидкість переміщення касети на подавальному конвеєрі - 3,6 м/хв, габаритні розміри пристрою 13120351505870 мм. Робота пристрою здійснюється таким чином. В початковому положенні пристрою траверса 4 знаходиться в нижньому положенні, подавальний конвеєр вільний і знаходиться в початковому положенні, телескопічні опори 19 механізму 8 знаходяться в початковому втягнутому положенні, касети 3 розташовані на ярусах вертикальних стелажів 1 і 2, електричні ланцюги управління і силові ланцюги живлення моторредукторів 17, 22 і 28 знеструмлені. Для запуску робочого режиму пристрою систему через стабілізований блок живлення підключають до силового електричного ланцюга, після чого в заданій послідовності включають кнопкові вимикачі в шафі управління 35 і на пульті 36. При цьому одержують живлення керуючий контролер, сенсорна панель, світлосигнальні лампи, мотор-редуктори 17, 22 і 28 і автоматично виконується опит датчиків і енкодерів. Після завантаження операційної системи контролера і сенсорної панелі система переходить в робочий режим, підтверджуючи готовність устаткування до роботи текстовим повідомленням на сенсорній панелі пульта 36. Далі натисненням на кнопку в головному меню на сенсорній панелі систему переводять в автоматичний режим. Автоматичний режим дозволяє задавати в меню номер ярусу на 5 UA 76870 U 5 10 15 20 25 30 35 40 45 50 55 60 вертикальних стелажах 1 або 2 для завантаження або розвантаження касет 3, а також проглядати масу металу, що знаходиться в касетах 3 на кожному ярусі. При цьому маса касет 3 також відображається у відповідному полі біля номера ярусу. При натисненні кнопки вибору ярусів здійснюється перехід в меню місць на вертикальних стелажах 1 і 2, яке дозволяє витягувати касети 3 із заданих ярусів на них і після проведення навантажувально-розвантажувальних робіт встановлювати їх на місце. Дане меню містить наступну інформацію і керуючі команди: номер ярусу, маса касети, поля для введення інформації про найменування і кількість профільного металопрокату, його маса на ярусі і на подавальній платформі 5, кнопки "Витягнути з складу", "Доставити в склад" і "Стоп". Цикл витягання касети 3 складається з наступних кроків: - переміщення траверси 4 за допомогою механізму 6 до заданого ярусу на вертикальному стелажі 1 або 2; - висунення телескопічних опор 19 механізму 8 на траверсі 4; - підйом траверси 4 з касетою 3 на телескопічних опорах 19 за допомогою механізму 6 відносно відповідного ярусу на вертикальному стелажі 1 або 2; - переміщення касети 3 на телескопічних опорах 19 механізму 8 до подовжньої осі траверси 4; - переміщення траверси 4 з касетою 3 за допомогою механізму 6 до подавального конвеєра 5; - переміщення касети 3 на телескопічних опорах 19 механізму 8 до подавального конвеєра 5; - переміщення траверси 4 з касетою 3 за допомогою механізму 6 відносно подавального конвеєра 5; - переміщення телескопічних опор 19 механізму 8 в початкове положення; - висунення касети 3 за допомогою ланцюгових передач 24 механізму 7 в зону завантаження або розвантаження металопрокату на подавальному конвеєрі 5. Запуск циклу здійснюють натисненням на відповідну кнопку на сенсорній панелі. Виконання автоматичного циклу підтверджує свічення сигнальної лампи на пульті 36. Натисненням на кнопку "Стоп" цикл може бути тимчасово зупинений з подальшим продовженням по наступній команді оператора. Цикл завершується переміщенням касети 3 на подавальний конвеєр 5 для виконання завантаження або розвантаження профільного металопрокату. Після завантаження або розвантаження касету 3 переміщають у зворотному напрямі і встановлюють на заданий ярус вертикального стелажа 1 або 2. Цикл установки касети 3 складається з наступних кроків: - переміщення траверси 4 за допомогою механізму 6 до подавального конвеєра 5; - переміщення касети 3 за допомогою ланцюгових передач 24 механізми 7 до траверсі 4; - висунення телескопічних опор 19 механізму 8 на траверсі 4; - підйом траверси 4 з касетою 3 на телескопічних опорах 19 за допомогою механізму 6 відносно подавального конвеєра 5; - переміщення касети 3 на телескопічних опорах 19 механізму 8 до подовжньої осі траверси4; - переміщення траверси 4 з касетою 3 за допомогою механізму 6 до заданого ярусу на вертикальному стелажі 1 або 2; - переміщення касети 3 на телескопічних опорах 19 механізму 8 до заданого ярусу на вертикальному стелажі 1 або 2; - переміщення траверси 4 з касетою 3 за допомогою механізму 6 відносно заданого ярусу на вертикальному стелажі 1 або 2; - переміщення телескопічних опор 19 механізму 8 в початкове положення. Запуск циклу установки касет 3 здійснюють натисненням на відповідну кнопку на сенсорній панелі. Виконання автоматичного циклу підтверджує свічення сигнальної лампи на пульті 36. Натисненням на кнопку "Стоп" цикл може бути тимчасово зупинений з подальшим продовженням по наступній команді оператора. Цикл завершується переміщенням касети 3 на заданий ярус вертикального стелажа 1 або 2. При завантаженні і розвантаженні вертикальних стелажів 1 і 2 оператор заносить в меню на сенсорній панелі найменування профільного металопрокату, завантаженого в касети 3. Надалі необхідне найменування металопрокату оператор може вибрати із списку після натискання на відповідному полі в меню. Вимірювання і контроль маси профільного металопрокату, завантажуваного в касети 3, здійснюється в режимі реального часу на подавальному конвеєрі 5. При натисненні на кнопку "Доставити в склад" зміряне значення маси металопрокату копіюється в пам'ять системи 6 UA 76870 U 5 10 15 20 25 30 керування, де воно зберігається для відповідного ярусу. В меню сервісного обслуговування оператор може здійснювати оглядання стану ярусів на вертикальних стелажах 1 і 2 або змінювати інформацію про їх стан (зайнято/вільно). При виникненні аварійної ситуації, наприклад, при спрацьовуванні захисту мотор-редуктора 17, відбувається зупинка циклів автоматичного, скидання дискретних виходів керування і викликається екран аварійних повідомлень. Залежно від ситуації на сенсорну панель виводяться наступні аварійні повідомлення: - аварія приводу підйому траверси - виводиться при несправності мотор-редуктора 28 механізму 6 або спрацьовуванні захисту в перетворювачі частоти; - аварія приводу конвеєра завантаження - виводиться при несправності мотор-редуктора 22 механізми 7 або спрацьовуванні захисту в перетворювачі частоти; - аварія приводу телескопічних опор - виводиться при несправності мотор-редуктора 17 механізму 8 або спрацьовуванні захисту в перетворювачі частоти; - несправність датчиків початкового положення траверси - виводиться при затримці спрацьовування цих датчиків; - спрацьовування аварійного датчика усередині конвеєра - виводиться при несправності або порушенні регулювання аварійного датчика крайнього положення подавального конвеєра 5 між вертикальними стелажами 1 і 2; - траверса вийшла в заборонену зону - виводиться при нештатному положенні траверси 4 з висунутими телескопічними опорами 19. Відключення системи виконують натисненням на кнопку відключення живлення на пульті 36 і/або перекладом перемикача у вимкнене положення. На цьому ж пульті знаходиться кнопка аварійного відключення системи. Пропонована конструкція пристрою для складування профільного металопрокату виготовлена і апробована ТОВ "НПФ "Техвагонмаш". Результати апробації підтвердили промислову застосовність технічного рішення, що заявляється, і отримання заявленого технічного результату. Конструкція пристрою дозволяє істотно понизити площу складських приміщень для зберігання профільного прокату і, відповідно, витрати на їх зберігання, а також істотно підвищити рівень автоматизації і продуктивність операцій складування великогабаритних виробів, підвищити зручність обслуговування устаткування і забезпечити сучасні вимоги до безпеки виконання складських робіт. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 35 40 45 50 55 60 1. Пристрій для складування профільного металопрокату, що складається з двох вертикальних стелажів з ярусами, розташованих на заданій відстані один від одного і з'єднаних між собою у верхній частині горизонтальними балками, касет для профільного металопрокату, траверси, змонтованої між вертикальними стелажами з можливістю переміщення у вертикальному напрямі, механізму для переміщення траверси, що містить змонтовані на крайніх горизонтальних балках між вертикальними стелажами два приводи, кожний з яких з'єднаний за допомогою валів з двома замкнутими вантажоносійними ланцюгами, нижні частини яких з'єднані з відповідними торцевими частинами траверси і натяжними пристроями, подавального конвеєра, розташованого в нижній частині одного з вертикальних стелажів і виконаного з можливістю взаємодії з касетами в нижньому положенні траверси і їх переміщення на зовнішню сторону від згаданого вертикального стелажу, механізму для переміщення касет на подавальному конвеєрі, що містить змонтований на ньому привід і з'єднані з приводом за допомогою валів ланцюгові передачі, механізму для горизонтального переміщення касет, що містить змонтовані на траверсі привід і з'єднані з ним за допомогою карданних валів і ланцюгових передач телескопічні опори, і системи управління, при цьому яруси на вертикальних стелажах, траверса і подавальний конвеєр виконані з можливістю розміщення на них касет, касети виконані з можливістю взаємодії з ланцюговими передачами механізму для їх переміщення на подавальному конвеєрі і згаданими телескопічними опорами, а система управління виконана з можливістю управління приводами згаданих механізмів при завантаженні і розвантаженні вертикальних стелажів і блокування роботи приводів при виникненні нештатних і/або аварійних ситуацій. 2. Пристрій за п. 1, який відрізняється тим, що вертикальні стелажі виконані у вигляді жорстких ферм, утворених вертикальними і похилими стійками, з'єднаних у верхній і нижній частинах горизонтальними балками, яруси виконані у вигляді поперечних балок, жорстко закріплених на вертикальних стійках із заданим кроком по їх висоті, на крайніх вертикальних стійках виконані напрямні для переміщення траверси у вертикальному напрямі, на торцевих частинах траверси 7 UA 76870 U 5 10 15 20 змонтовані каретки для переміщення по напрямних і зубчаті колеса для взаємодії з вантажоносійними ланцюгами, а натяжні пристрої вантажоносійних ланцюгів змонтовані в опорних вузлах в нижніх частинах вертикальних стелажів. 3. Пристрій за п. 1, який відрізняється тим, що подавальний конвеєр обладнаний датчиками для вимірювання маси профільного металопрокату, один з вертикальних стелажів обладнаний оптичним датчиком для контролю висоти завантаження касет, датчиками для контролю крайніх положень подавального конвеєра і аварійним датчиком для контролю його крайнього положення між вертикальними стелажами, датчиком для контролю початкового положення траверси і аварійними датчиками для контролю її крайніх положень при переміщенні щодо вертикальних стелажів, траверса обладнана датчиками для стеження за положенням касет і датчиками початкового положення телескопічних опор, приводи згаданих механізмів обладнані перетворювачами частоти з пристроями захисту, а система управління зв'язана із згаданими датчиками, кінцевими вимикачами і перетворювачами частоти і виконана з можливістю керування приводами згаданих механізмів в автоматичному режимі при адресному завантаженні і розвантаженні вертикальних стелажів, в сервісному режимі при настройці і коректуванні параметрів системи керування, в ручному режимі при наладці і ремонтних роботах і блокування роботи приводів згаданих механізмів при їх аварії і/або спрацьовуванні захисту в перетворювачах частоти, і/або нештатному положенні траверси щодо ярусів, і/або нештатному положенні телескопічних опор на траверсі, і/або нештатному положенні подавального конвеєра щодо вертикального стелажа, і/або перевищенні заданої маси завантаження касет, і/або несправності згаданих датчиків, і/або несправності кінцевих вимикачів, і/або несправності перетворювачів частоти. 8 UA 76870 U 9 UA 76870 U Комп’ютерна верстка С. Чулій Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for storage of profile rolled steel

Автори англійськоюHeldash Yevhenii Oleksiiovych, Maliuseiko Viktor Myronovych, Motorin Artur Mykolaiovych, Omelchenko Volodymyr Anatoliiovych, Ponomariov Volodymyr Mykolaiovych, Rozhkov Anatolii Andriiovych, Sorokin Serhii Mykolaiovych

Назва патенту російськоюУстройство для складирования профильного металлопроката

Автори російськоюГельдаш Евгений Алексеевич, Малюсейко Виктор Миронович, Моторин Артур Николаевич, Омельченко Владимир Анатольевич, Пономарев Владимир Николаевич, Рожков Анатолий Андреевич, Сорокин Сергей Николаевич

МПК / Мітки

МПК: B65G 57/00, B65G 1/00

Мітки: пристрій, складування, профільного, металопрокату

Код посилання

<a href="https://ua.patents.su/12-76870-pristrijj-dlya-skladuvannya-profilnogo-metaloprokatu.html" target="_blank" rel="follow" title="База патентів України">Пристрій для складування профільного металопрокату</a>

Попередній патент: N-(3,4-диметоксифеніл)-2-{[2-метил-6-(піридин-2-іл)піримідин-4-іл]тіо}ацетамід, що проявляє протисудомну активність

Наступний патент: Пристрій для складування листового металопрокату

Випадковий патент: Спосіб стереоспецифічного синтезу хіральних 1-арил- і 1-гетероарил-2-заміщених етил-2-амінів, самі сполуки та їх літієва сіль