Автотермічний спосіб безперервної газифікації субстанцій з високим вмістом вуглецю

Формула / Реферат

1. Автотермічний спосіб безперервної газифікації субстанцій (14) з високим вмістом вуглецю у вертикальній робочій камері (100) із зоною (С) випалу й зоною (D) окислювання, де випалені субстанції з високим вмістом вуглецю окисляють кисневмісним газом, при цьому газоподібні продукти реакції відводять з верхньої частини (G) вертикальної робочої камери, яка виконана у формі вертикальної шахтної печі (100) і через яку безперервно зверху вниз подають сипучий матеріал, який направляють в циркуляційний контур (13) і який сам не може бути окисленим, і перед входом (3) у піч до сипучого матеріалу (13) додають субстанції (14) з високим вмістом вуглецю, який відрізняється тим, що

кисневмісний газ вводять під зоною (D) окислювання з утворенням висхідного газового потоку,

при цьому під зоною (D) окислювання за рахунок висхідних газів сипучий матеріал і продукти золи охолоджують у зоні (E) тепла, яке відводять, до 450 °C, кисневмісний газ щонайменше частково вводять на нижньому кінці (4) вертикальної шахтної печі (100), і сипучий матеріал перед вилученням з печі для регенерації енергії охолоджують у протитечії в зоні (F) повторного охолодження під зоною (Е) тепла, яке відводять, до власної температури нижче 100 °C, і утворені реакційні гази відводять у верхню частину вертикальної шахтної печі (100) та в зоні (G) повторної газифікації потоку піддають повторній обробці за присутності водяної пари при температурі 500-1000 °C, переважно 600-800 °C.

2. Спосіб за п. 1, який відрізняється тим, що введений у протитечії над зоною (С) випалу за допомогою висхідних газів сипучий матеріал (3) спочатку додатково висушують із субстанціями (14) з високим вмістом вуглецю при нагріванні до власної температури 20-100 °C у зоні (А) сушіння, а потім при наступному нагріванні дегазують до власної температури 100-450 °C у зоні (В) попередньої дегазації.

3. Спосіб за п. 1 або 2, який відрізняється тим, що в зону (Е) тепла, яке відводять, додатково подають воду, що при випарюванні сприяє охолодженню, при цьому виниклу водяну пару подають разом з газовим потоком у зону (D) окислювання.

4. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що в зону (D) окислювання додатково подають воду.

5. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що за рахунок згоряння підведеної суміші з палива (17) і стехіометричного або надстехіометричного кисневмісного газу в зоні (G) повторної газифікації потоку виробляють теплову енергію.

6. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що за рахунок додавання води (16), водяної пари або за рахунок леткої в зоні (А) сушіння водяної пари в зоні (G) повторної газифікації потоку виробляють водяну пару.

7. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що сипучий матеріал щонайменше частково містить інертний мінеральний, керамічний або металевий матеріал з розміром зерна до 20 см, переважно 1-8 см, і/або як сипучий матеріал щонайменше частково використовують лужні кальцинати, такі як, наприклад, СаО, або попередні стадії кальцинатів з розміром зерна максимально 20 см, переважно 1-8 см, причому переважно як сипучий матеріал використовують суміш із крупних зерен до 20 см і тонкоподрібнений продукт із розміром зерна менше ніж 2 мм.

8. Спосіб за п. 7, який відрізняється тим, що відведений газ фільтрують з вилученням тонкоподрібненого матеріалу, який містить відведений газ у вигляді пилу, і/або сипучий матеріал фільтрують для відокремлення тонкоподрібненого матеріалу від потоку сипучого матеріалу.

9. Спосіб за п. 8, який відрізняється тим, що відфільтрований пил повністю або частково повертають у циркуляційний контур сипучого матеріалу.

10. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що його здійснюють у діапазоні тиску 200-1000 мбар, при цьому переважно у вертикальній шахтній печі (100) створюють невеликий знижений тиск.

11. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що температуру в зоні окислювання утримують нижче 1800 °C.

12. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що вертикальна шахтна піч має єдину камеру, у якій виділяють окремі технологічні зони.

13. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що сипучий матеріал переміщають через вертикальну шахтну піч під дією його сили ваги.

14. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що додатково для пуску процесу і/або управління станом, температурою і розміром зон (A, В, С, D, Е, F) у вертикальній шахтній печі (100) у зону (D) окислювання вводять кисневмісний газ і/або паливо.

15. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що як субстанції з високим вмістом вуглецю використовують залишки синтетичних матеріалів, бітуми, легкі фракції від шредера, забруднені залишки деревини, забруднений маслом ґрунт або подібні небезпечні відходи і таким чином утилізують вуглецевмісні небезпечні відходи.

16. Спосіб за п. 15, який відрізняється тим, що як субстанції з високим вмістом вуглецю використовують матеріали з довжиною ребра до 40 см.

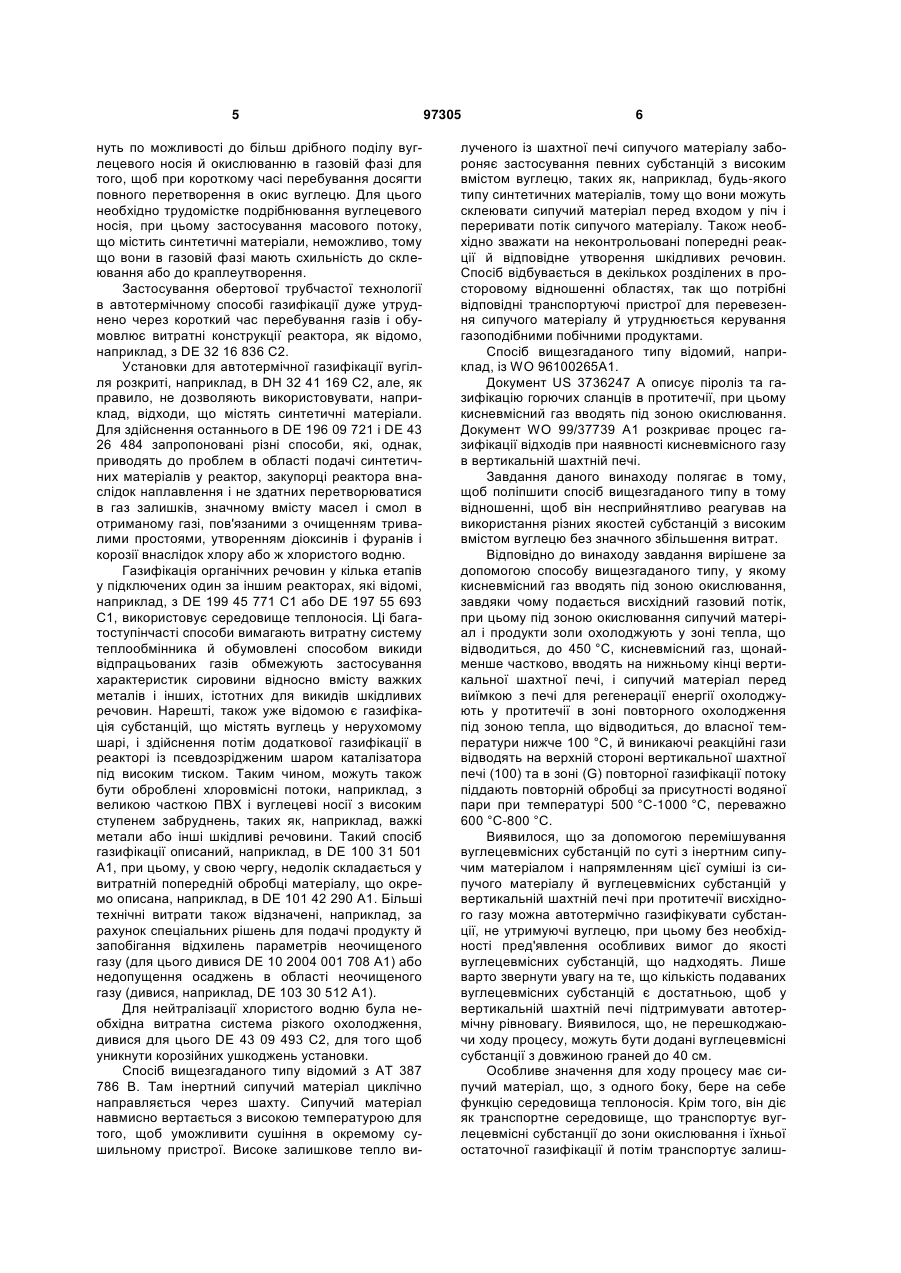

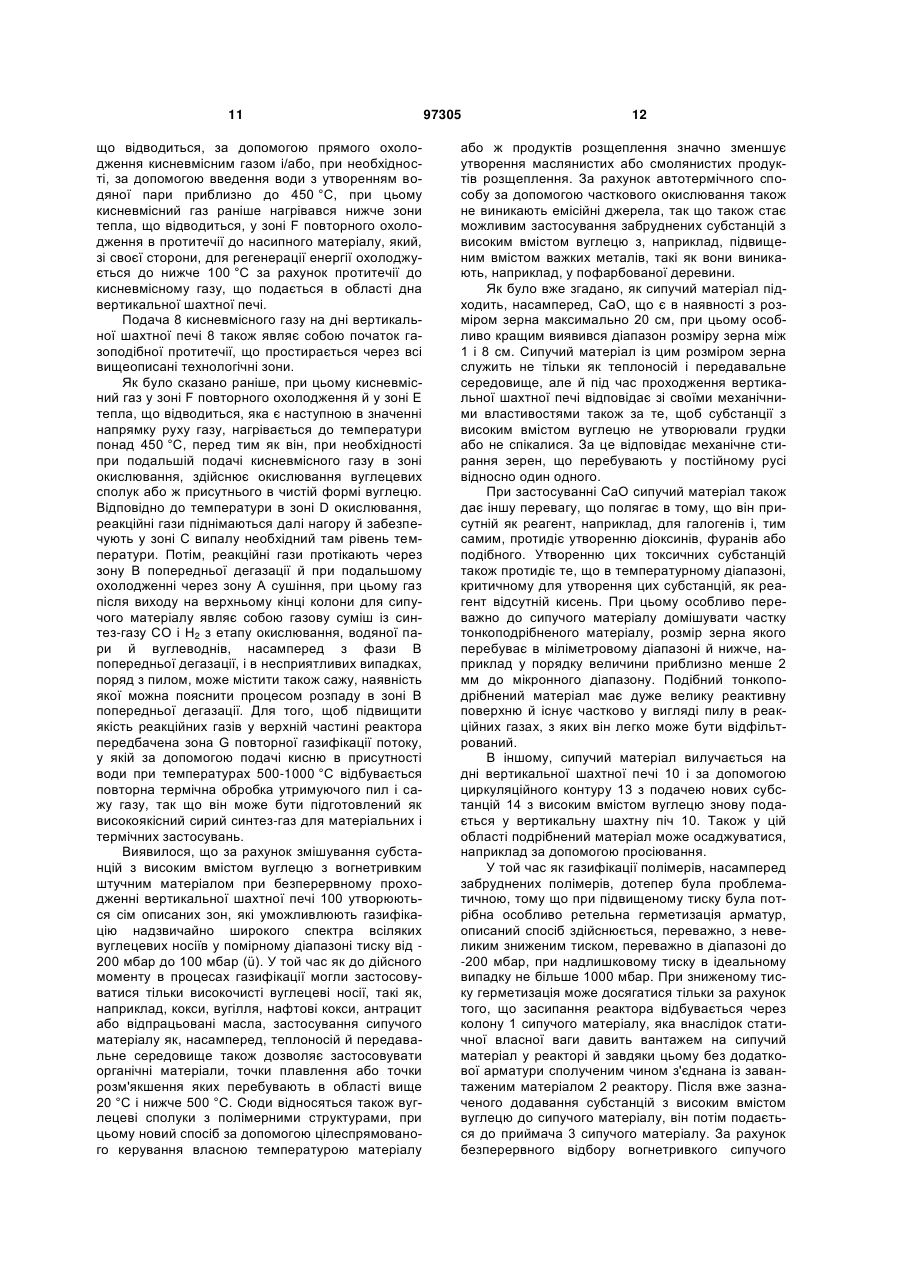

Текст

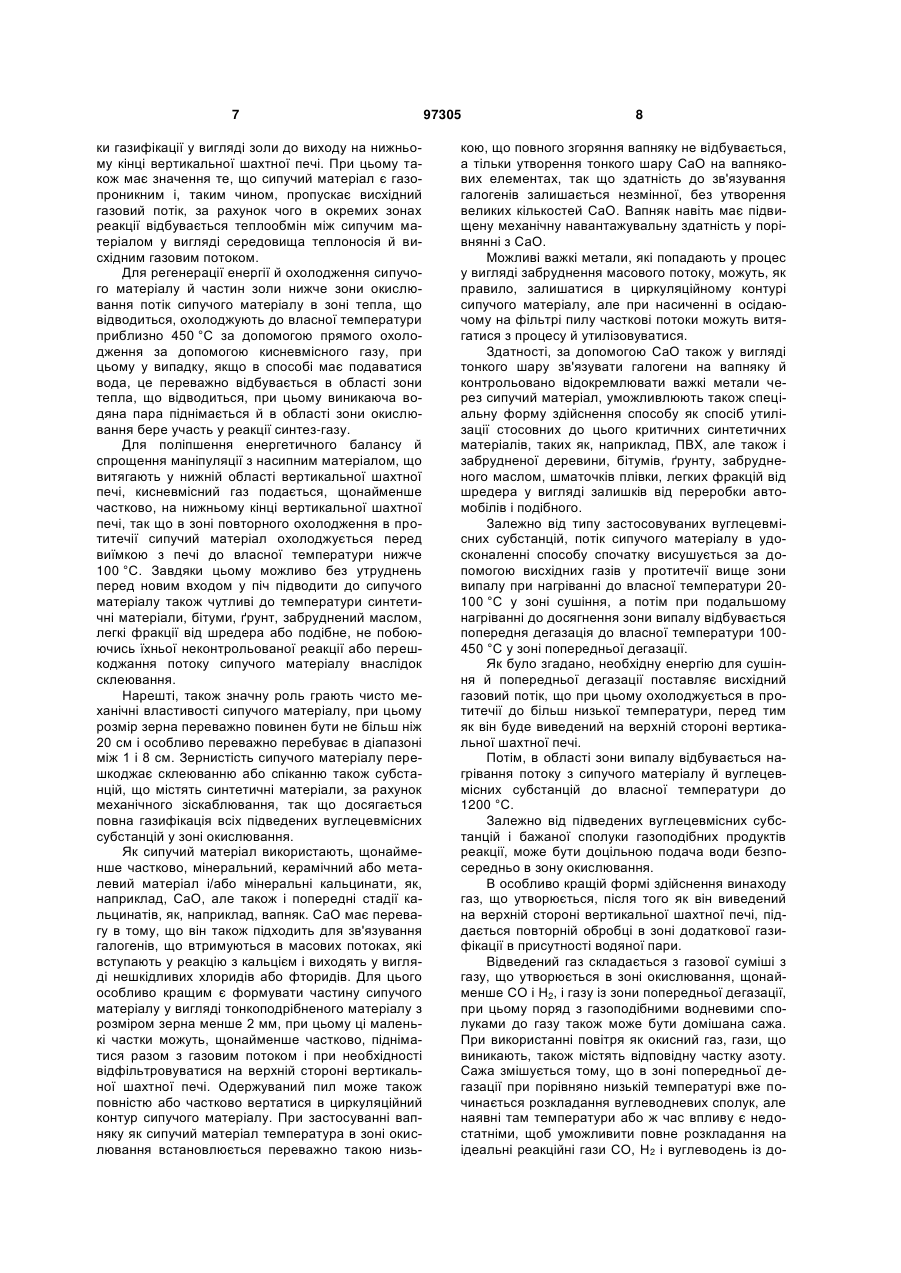

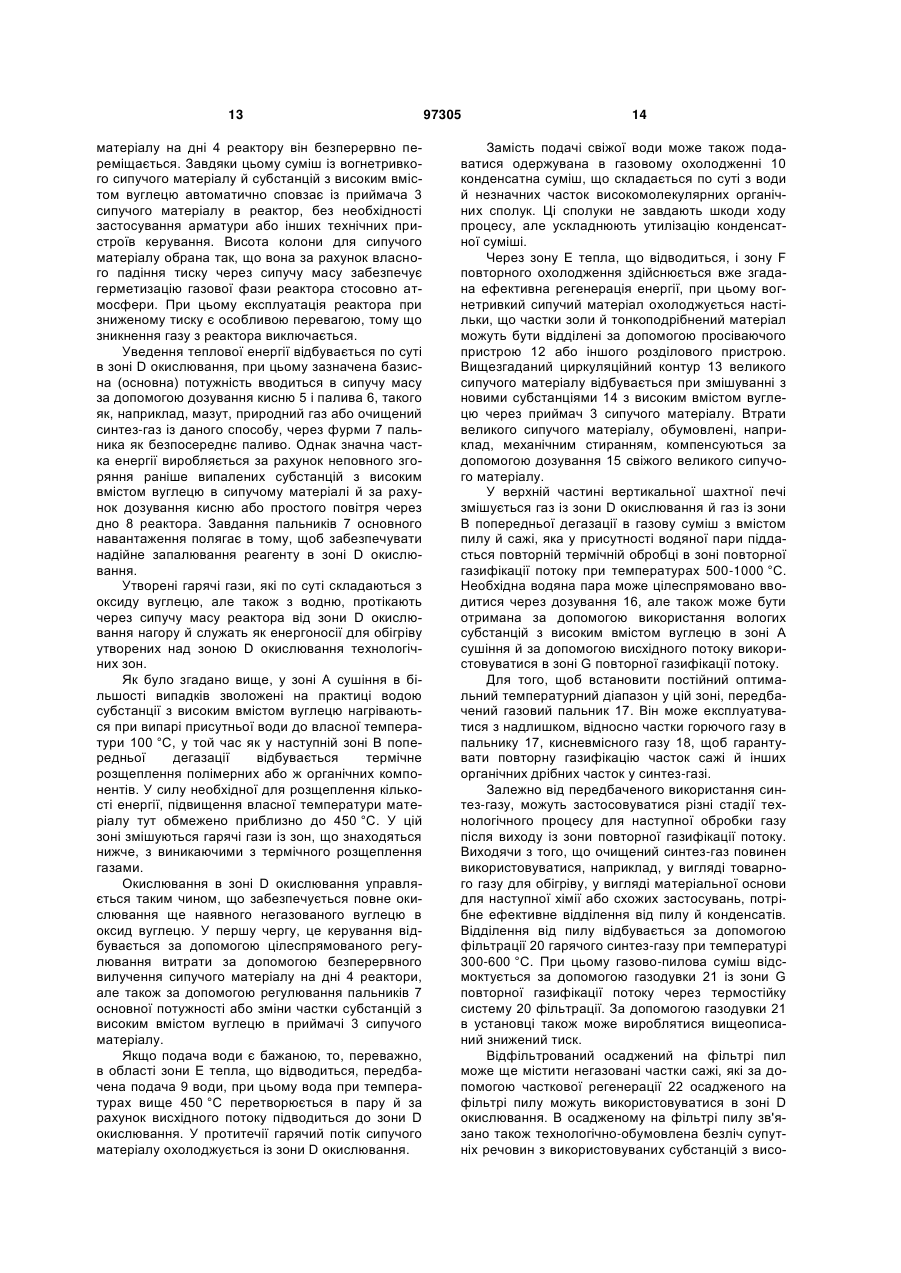

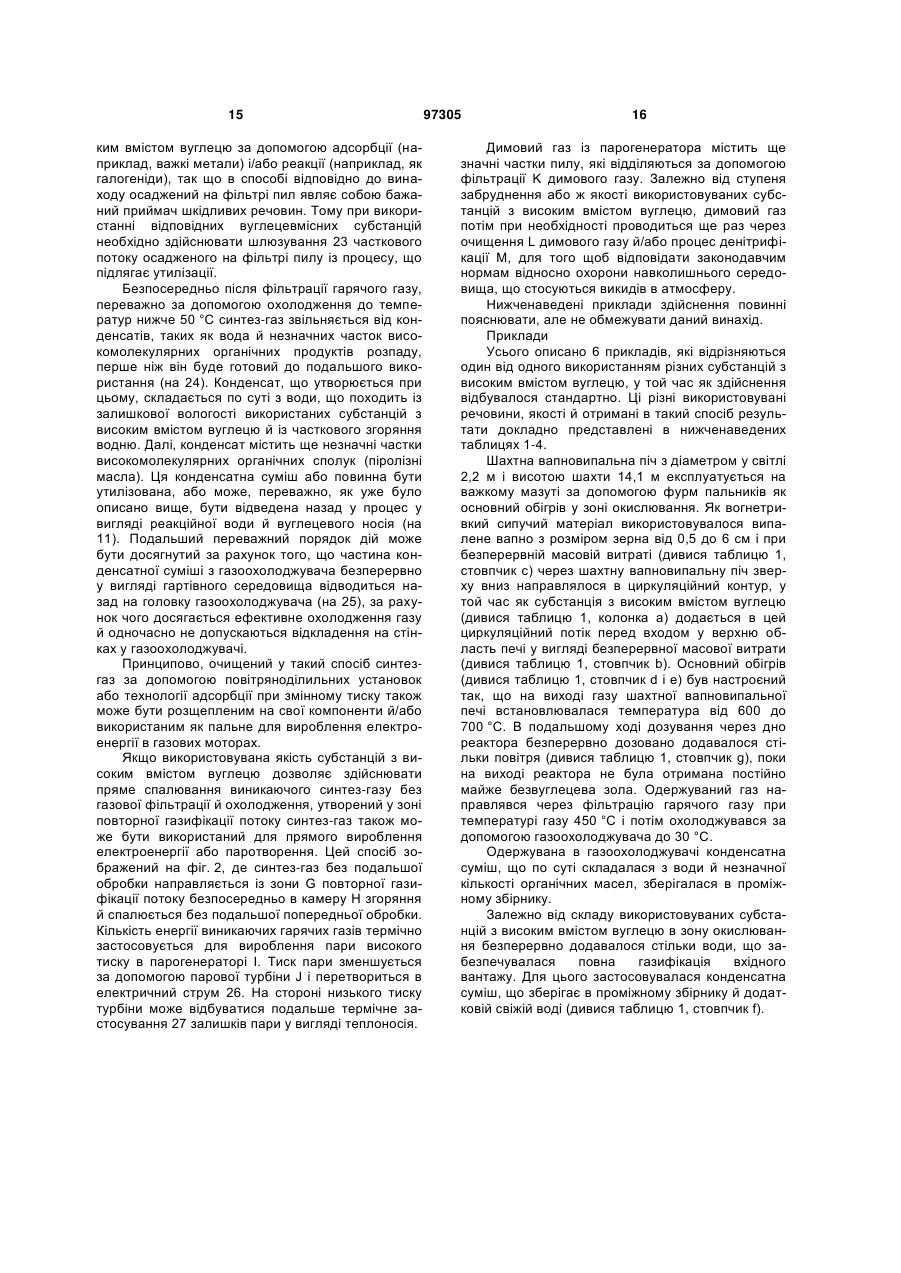

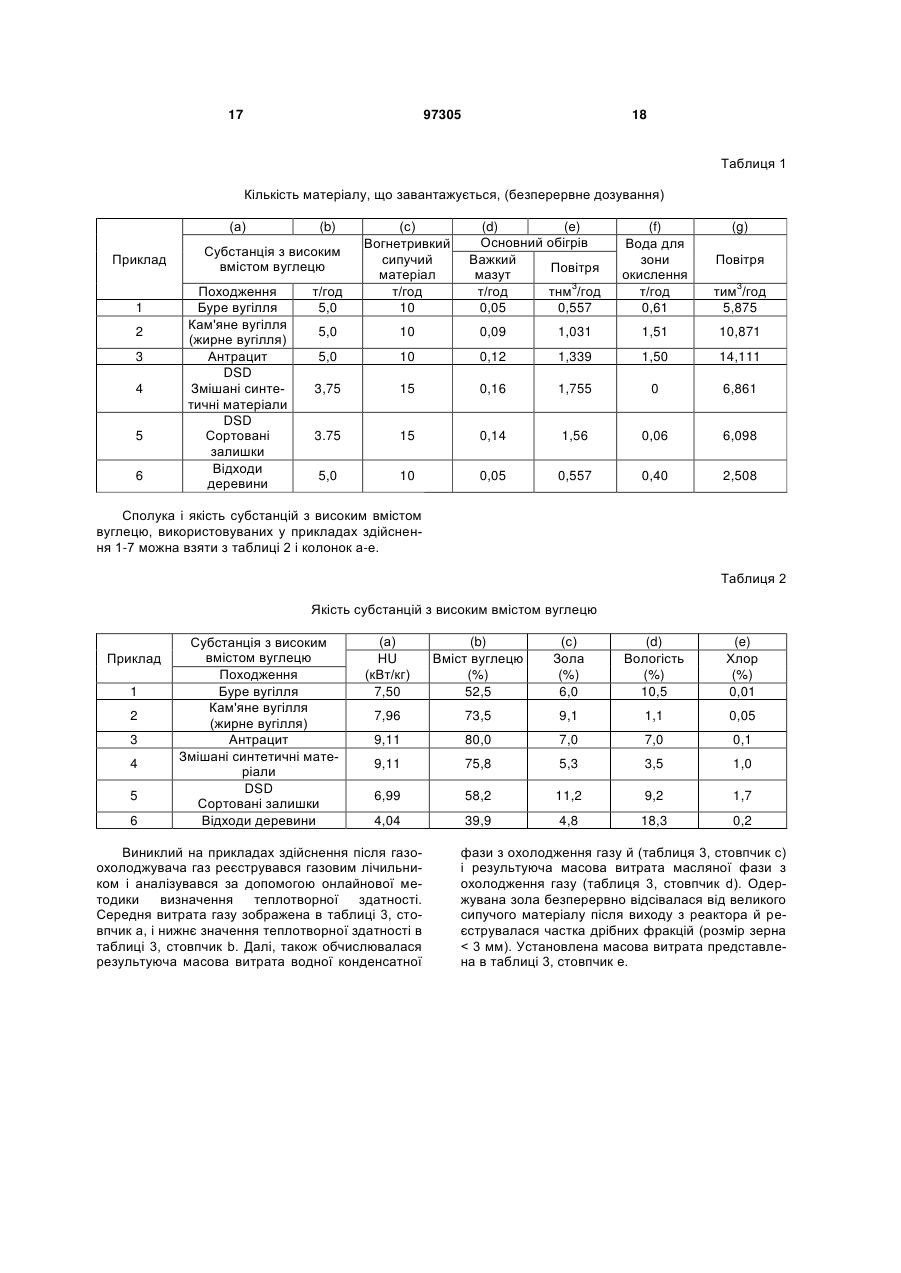

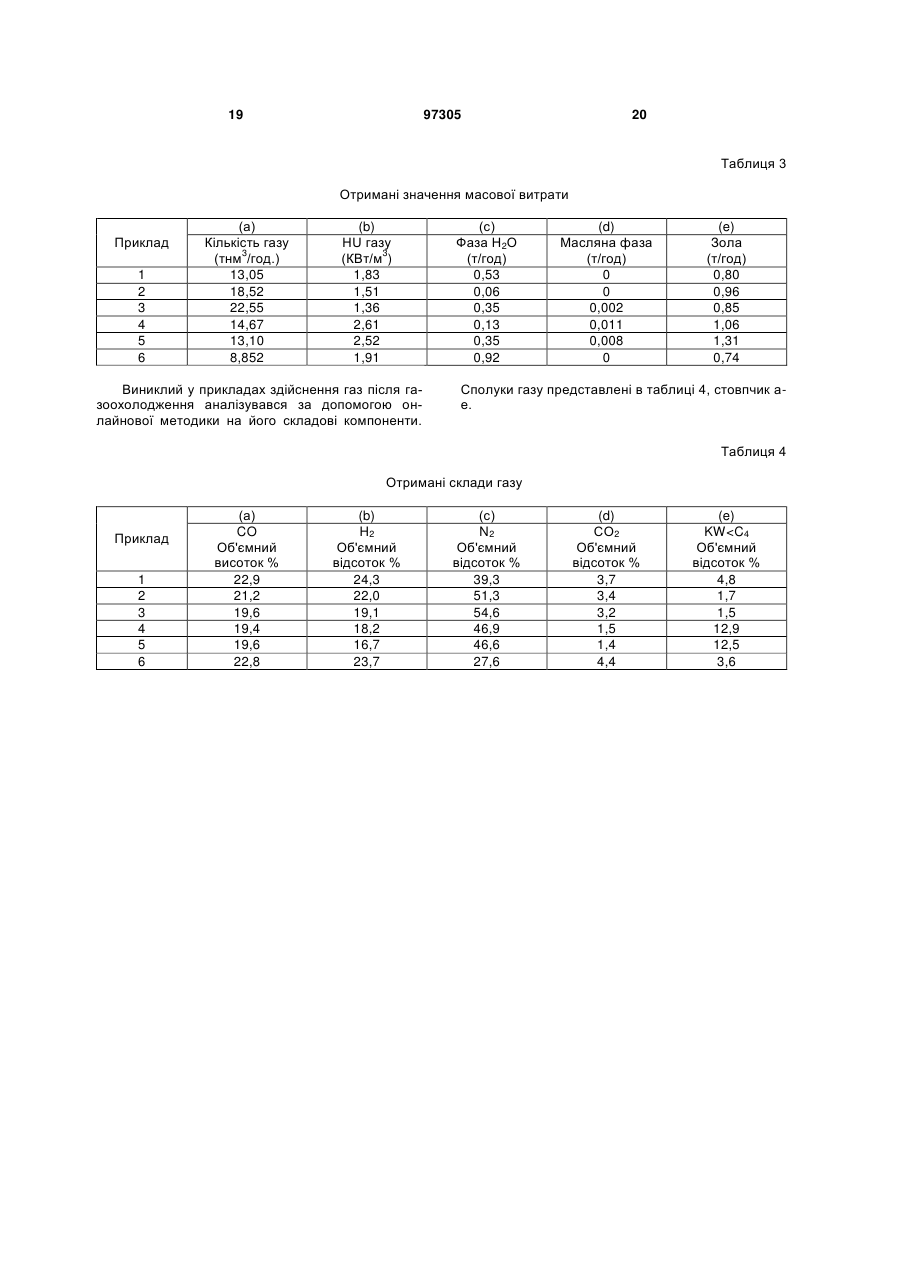

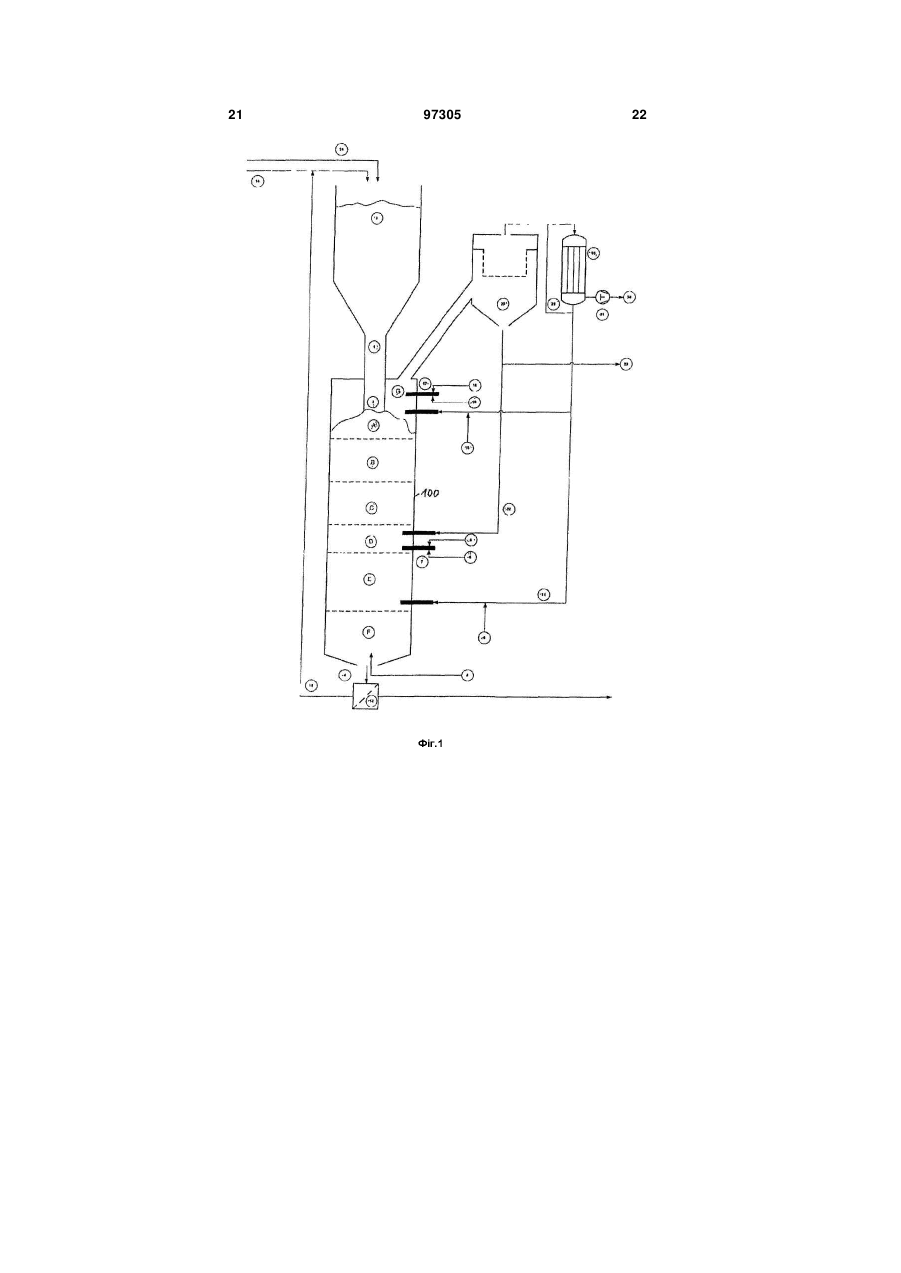

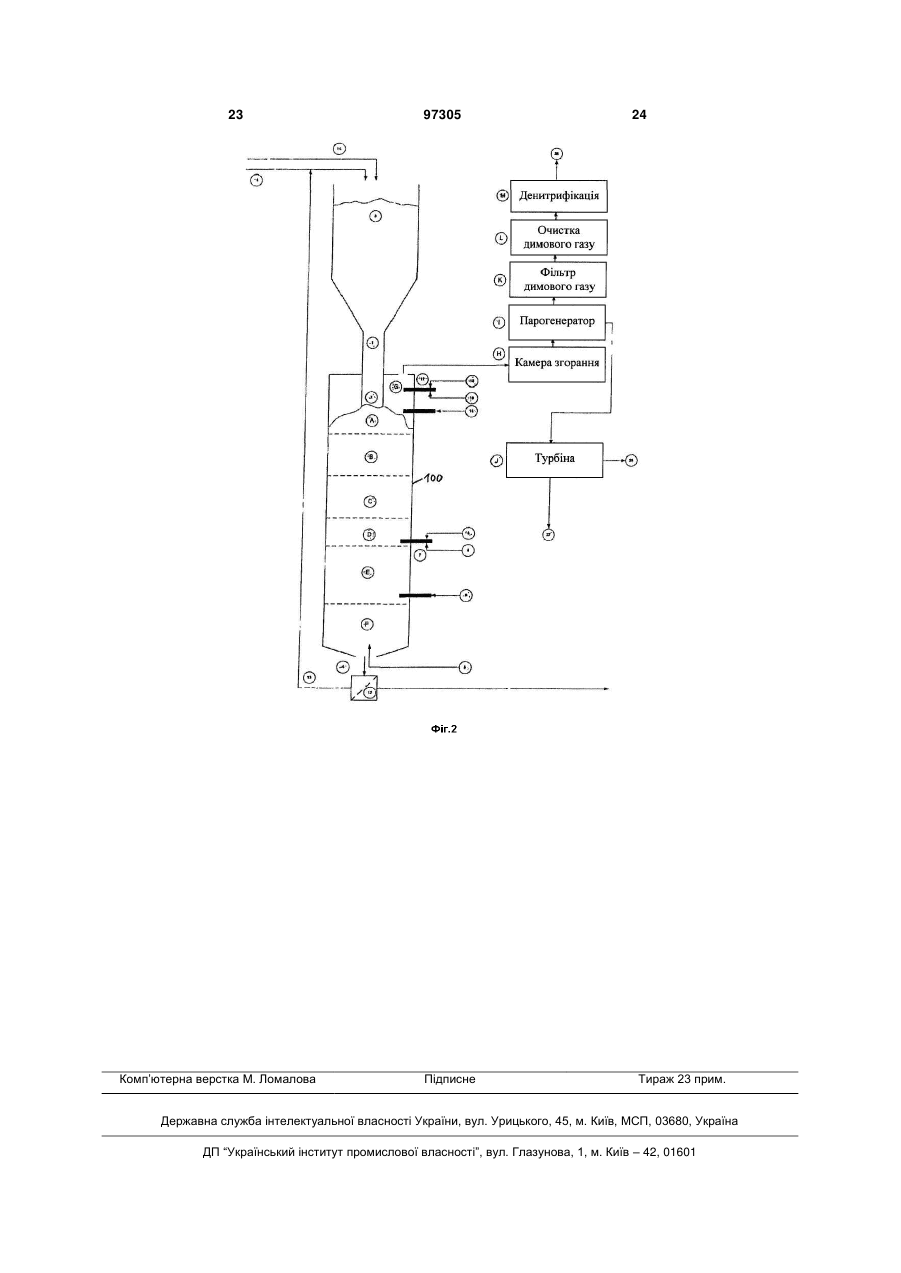

1. Автотермічний спосіб безперервної газифікації субстанцій (14) з високим вмістом вуглецю у вертикальній робочій камері (100) із зоною (С) випалу й зоною (D) окислювання, де випалені субстанції з високим вмістом вуглецю окисляють кисневмісним газом, при цьому газоподібні продукти реакції відводять з верхньої частини (G) вертикальної робочої камери, яка виконана у формі вертикальної шахтної печі (100) і через яку безперервно зверху вниз подають сипучий матеріал, який направляють в циркуляційний контур (13) і який сам не може бути окисленим, і перед входом (3) у піч до сипучого матеріалу (13) додають субстанції (14) з високим вмістом вуглецю, який відрізняється тим, що кисневмісний газ вводять під зоною (D) окислювання з утворенням висхідного газового потоку, при цьому під зоною (D) окислювання за рахунок висхідних газів сипучий матеріал і продукти золи охолоджують у зоні (E) тепла, яке відводять, до 450 °C, кисневмісний газ щонайменше частково вводять на нижньому кінці (4) вертикальної шахтної печі (100), і сипучий матеріал перед вилученням з печі для регенерації енергії охолоджують у протитечії в зоні (F) повторного охолодження під зоною (Е) тепла, яке відводять, до власної температури нижче 100 °C, і утворені реакційні гази відводять у верхню частину вертикальної шахтної печі (100) та в зоні (G) повторної газифікації потоку піддають повторній обробці за присутності водяної пари при температурі 500-1000 °C, переважно 600800 °C. 2 (19) 1 3 97305 4 для відокремлення тонкоподрібненого матеріалу від потоку сипучого матеріалу. 9. Спосіб за п. 8, який відрізняється тим, що відфільтрований пил повністю або частково повертають у циркуляційний контур сипучого матеріалу. 10. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що його здійснюють у діапазоні тиску 200-1000 мбар, при цьому переважно у вертикальній шахтній печі (100) створюють невеликий знижений тиск. 11. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що температуру в зоні окислювання утримують нижче 1800 °C. 12. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що вертикальна шахтна піч має єдину камеру, у якій виділяють окремі технологічні зони. 13. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що сипучий матеріал перемі щають через вертикальну шахтну піч під дією його сили ваги. 14. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що додатково для пуску процесу і/або управління станом, температурою і розміром зон (A, В, С, D, Е, F) у вертикальній шахтній печі (100) у зону (D) окислювання вводять кисневмісний газ і/або паливо. 15. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що як субстанції з високим вмістом вуглецю використовують залишки синтетичних матеріалів, бітуми, легкі фракції від шредера, забруднені залишки деревини, забруднений маслом ґрунт або подібні небезпечні відходи і таким чином утилізують вуглецевмісні небезпечні відходи. 16. Спосіб за п. 15, який відрізняється тим, що як субстанції з високим вмістом вуглецю використовують матеріали з довжиною ребра до 40 см. Даний винахід належить до автотермічного способу безперервної газифікації субстанцій з високим вмістом вуглецю у вертикальній робочій камері із зоною випалу й зоною окислювання, у якій випалені субстанції з високим вмістом вуглецю окисляються кисневмісним газом, при цьому газоподібні продукти реакції відводять на верхній стороні вертикальної робочої камери, вертикальна робоча камера виконана у формі вертикальної шахтної печі, через яку безперервно зверху вниз протікає сипучий матеріал, що направляється в циркуляційному контурі, який сам не окисляється, і перед входом у ніч до сипучого матеріалу додають субстанції з високим вмістом вуглецю. Подібні способи відомі вже давно й здійснюються, наприклад, у протитечійних газифікаторах, у яких вугільні продукти або також біомаса, що рухається до дна газифікатора, обтікається технологічними газами, що утворюються. Технологічні гази, що утворюються, можуть безпосередньо спалюватися або використовуватися для способу синтезування. Недоліком описаного способу є те, що хоча він і дозволяє бути здійсненим автотермічно за рахунок підведених субстанцій з високим вмістом вуглецю, однак технологічні гази у великому ступені залежать від відповідно підведених субстанцій з високим вмістом вуглецю й, у зв'язку із цим, спосіб є дуже важко керованим. Цей спосіб зовсім не підходить при забруднених субстанціях з високим вмістом вуглецю, таких як, наприклад, пластмаси з вмістом фтору й хлору, забруднені відходи, ліки або подібне. Уже відоме застосування залишкових матеріалів і відходів в електричних низькошахтних печах, при цьому при дуже високих температурах виробництво карбіду кальцію, феросиліцію, ферохрому й подібного може бути виконане енергетично вигідніше. Але такий спосіб працює не автотермічно, а для вироблення необхідних високих температур необхідна значна витрата енергії за допомогою самоспалюваних або самовипалюваних порожніх електродів. Такий спосіб описаний, наприклад, в DE 10 2006 023 259 А1 і безпосередньо пов'язаний з виробництвом вищезгаданих речовин. Спосіб вищезгаданого типу принципово використовується також для газифікації вугілля, при цьому при використанні вугілля, як правило, виділення зони випалу може бути відсутнім. Принципово, для газифікації субстанцій з високим вмістом вуглецю також відомі алотермічні способи, які, як у вище визначеному документі, є залежними від зовнішнього підведення енергії. Для здійснення алотермічних способів газифікації найчастіше застосовуються реактори із псевдозрідженим шаром каталізатора, такі як, наприклад, відомий з DE 36 35 215. Недоліком є більші технічні витрати для незалежного від способу виробництва необхідної вторинної енергії, а також складна керованість специфічними фізичними вимогами до використовуваного матеріалу, такими як, наприклад, щільність, динамічні характеристики при подачі, летючість і розмір часток, щоб підтримувати псевдозріджений шар стабільним. В алотермічних способах також відоме використання обертового трубчастого реактора, такого як, наприклад, описаний в DE 28 44 741. Внаслідок короткого часу перебування реакційних газів в обертовому трубчастому реакторі оптимальна газова рівновага встановитися не може, і виникають значні частки малоцінних газів. Принципово, кращими є автотермічні способи газифікації, які подають гази з високим вмістом окису вуглецю, частка водню яких задається й, при необхідності, є регульованою за рахунок вмісту водню у використовуваних вуглецевих носіях і, при необхідності, за рахунок додавання води в процес газифікації. При цьому необхідна для газифікації теплова енергія виходить із часткового окислювання використовуваної сировини. Також при автотермічних способах відомо, наприклад з DE 44 27 860, застосування реакторів із псевдозрідженим шаром каталізатора. Там праг 5 нуть по можливості до більш дрібного поділу вуглецевого носія й окислюванню в газовій фазі для того, щоб при короткому часі перебування досягти повного перетворення в окис вуглецю. Для цього необхідно трудомістке подрібнювання вуглецевого носія, при цьому застосування масового потоку, що містить синтетичні матеріали, неможливо, тому що вони в газовій фазі мають схильність до склеювання або до краплеутворення. Застосування обертової трубчастої технології в автотермічному способі газифікації дуже утруднено через короткий час перебування газів і обумовлює витратні конструкції реактора, як відомо, наприклад, з DE 32 16 836 С2. Установки для автотермічної газифікації вугілля розкриті, наприклад, в DH 32 41 169 С2, але, як правило, не дозволяють використовувати, наприклад, відходи, що містять синтетичні матеріали. Для здійснення останнього в DE 196 09 721 і DE 43 26 484 запропоновані різні способи, які, однак, приводять до проблем в області подачі синтетичних матеріалів у реактор, закупорці реактора внаслідок наплавлення і не здатних перетворюватися в газ залишків, значному вмісту масел і смол в отриманому газі, пов'язаними з очищенням тривалими простоями, утворенням діоксинів і фуранів і корозії внаслідок хлору або ж хлористого водню. Газифікація органічних речовин у кілька етапів у підключених один за іншим реакторах, які відомі, наприклад, з DE 199 45 771 С1 або DE 197 55 693 С1, використовує середовище теплоносія. Ці багатоступінчасті способи вимагають витратну систему теплообмінника й обумовлені способом викиди відпрацьованих газів обмежують застосування характеристик сировини відносно вмісту важких металів і інших, істотних для викидів шкідливих речовин. Нарешті, також уже відомою є газифікація субстанцій, що містять вуглець у нерухомому шарі, і здійснення потім додаткової газифікації в реакторі із псевдозрідженим шаром каталізатора під високим тиском. Таким чином, можуть також бути оброблені хлоровмісні потоки, наприклад, з великою часткою ПВХ і вуглецеві носії з високим ступенем забруднень, таких як, наприклад, важкі метали або інші шкідливі речовини. Такий спосіб газифікації описаний, наприклад, в DE 100 31 501 А1, при цьому, у свою чергу, недолік складається у витратній попередній обробці матеріалу, що окремо описана, наприклад, в DE 101 42 290 А1. Більші технічні витрати також відзначені, наприклад, за рахунок спеціальних рішень для подачі продукту й запобігання відхилень параметрів неочищеного газу (для цього дивися DE 10 2004 001 708 А1) або недопущення осаджень в області неочищеного газу (дивися, наприклад, DE 103 30 512 А1). Для нейтралізації хлористого водню була необхідна витратна система різкого охолодження, дивися для цього DE 43 09 493 С2, для того щоб уникнути корозійних ушкоджень установки. Спосіб вищезгаданого типу відомий з AT 387 786 В. Там інертний сипучий матеріал циклічно направляється через шахту. Сипучий матеріал навмисно вертається з високою температурою для того, щоб уможливити сушіння в окремому сушильному пристрої. Високе залишкове тепло ви 97305 6 лученого із шахтної печі сипучого матеріалу забороняє застосування певних субстанцій з високим вмістом вуглецю, таких як, наприклад, будь-якого типу синтетичних матеріалів, тому що вони можуть склеювати сипучий матеріал перед входом у піч і переривати потік сипучого матеріалу. Також необхідно зважати на неконтрольовані попередні реакції й відповідне утворення шкідливих речовин. Спосіб відбувається в декількох розділених в просторовому відношенні областях, так що потрібні відповідні транспортуючі пристрої для перевезення сипучого матеріалу й утруднюється керування газоподібними побічними продуктами. Спосіб вищезгаданого типу відомий, наприклад, із WO 96100265А1. Документ US 3736247 А описує піроліз та газифікацію горючих сланців в протитечії, при цьому кисневмісний газ вводять під зоною окислювання. Документ WO 99/37739 А1 розкриває процес газифікації відходів при наявності кисневмісного газу в вертикальній шахтній печі. Завдання даного винаходу полягає в тому, щоб поліпшити спосіб вищезгаданого типу в тому відношенні, щоб він несприйнятливо реагував на використання різних якостей субстанцій з високим вмістом вуглецю без значного збільшення витрат. Відповідно до винаходу завдання вирішене за допомогою способу вищезгаданого типу, у якому кисневмісний газ вводять під зоною окислювання, завдяки чому подається висхідний газовий потік, при цьому під зоною окислювання сипучий матеріал і продукти золи охолоджують у зоні тепла, що відводиться, до 450 °C, кисневмісний газ, щонайменше частково, вводять на нижньому кінці вертикальної шахтної печі, і сипучий матеріал перед виїмкою з печі для регенерації енергії охолоджують у протитечії в зоні повторного охолодження під зоною тепла, що відводиться, до власної температури нижче 100 °C, й виникаючі реакційні гази відводять на верхній стороні вертикальної шахтної печі (100) та в зоні (G) повторної газифікації потоку піддають повторній обробці за присутності водяної пари при температурі 500 °C-1000 °C, переважно 600 °C-800 °C. Виявилося, що за допомогою перемішування вуглецевмісних субстанцій по суті з інертним сипучим матеріалом і напрямленням цієї суміші із сипучого матеріалу й вуглецевмісних субстанцій у вертикальній шахтній печі при протитечії висхідного газу можна автотермічно газифікувати субстанції, не утримуючі вуглецю, при цьому без необхідності пред'явлення особливих вимог до якості вуглецевмісних субстанцій, що надходять. Лише варто звернути увагу на те, що кількість подаваних вуглецевмісних субстанцій є достатньою, щоб у вертикальній шахтній печі підтримувати автотермічну рівновагу. Виявилося, що, не перешкоджаючи ходу процесу, можуть бути додані вуглецевмісні субстанції з довжиною граней до 40 см. Особливе значення для ходу процесу має сипучий матеріал, що, з одного боку, бере на себе функцію середовища теплоносія. Крім того, він діє як транспортне середовище, що транспортує вуглецевмісні субстанції до зони окислювання і їхньої остаточної газифікації й потім транспортує залиш 7 ки газифікації у вигляді золи до виходу на нижньому кінці вертикальної шахтної печі. При цьому також має значення те, що сипучий матеріал є газопроникним і, таким чином, пропускає висхідний газовий потік, за рахунок чого в окремих зонах реакції відбувається теплообмін між сипучим матеріалом у вигляді середовища теплоносія й висхідним газовим потоком. Для регенерації енергії й охолодження сипучого матеріалу й частин золи нижче зони окислювання потік сипучого матеріалу в зоні тепла, що відводиться, охолоджують до власної температури приблизно 450 °C за допомогою прямого охолодження за допомогою кисневмісного газу, при цьому у випадку, якщо в способі має подаватисявода, це переважно відбувається в області зони тепла, що відводиться, при цьому виникаюча водяна пара піднімається й в області зони окислювання бере участь у реакції синтез-газу. Для поліпшення енергетичного балансу й спрощення маніпуляції з насипним матеріалом, що витягають у нижній області вертикальної шахтної печі, кисневмісний газ подається, щонайменше частково, на нижньому кінці вертикальної шахтної печі, так що в зоні повторного охолодження в протитечії сипучий матеріал охолоджується перед виїмкою з печі до власної температури нижче 100 °C. Завдяки цьому можливо без утруднень перед новим входом у піч підводити до сипучого матеріалу також чутливі до температури синтетичні матеріали, бітуми, ґрунт, забруднений маслом, легкі фракції від шредера або подібне, не побоюючись їхньої неконтрольованої реакції або перешкоджання потоку сипучого матеріалу внаслідок склеювання. Нарешті, також значну роль грають чисто механічні властивості сипучого матеріалу, при цьому розмір зерна переважно повинен бути не більш ніж 20 см і особливо переважно перебуває в діапазоні між 1 і 8 см. Зернистість сипучого матеріалу перешкоджає склеюванню або спіканню також субстанцій, що містять синтетичні матеріали, за рахунок механічного зіскаблювання, так що досягається повна газифікація всіх підведених вуглецевмісних субстанцій у зоні окислювання. Як сипучий матеріал використають, щонайменше частково, мінеральний, керамічний або металевий матеріал і/або мінеральні кальцинати, як, наприклад, СаО, але також і попередні стадії кальцинатів, як, наприклад, вапняк. СаО має перевагу в тому, що він також підходить для зв'язування галогенів, що втримуються в масових потоках, які вступають у реакцію з кальцієм і виходять у вигляді нешкідливих хлоридів або фторидів. Для цього особливо кращим є формувати частину сипучого матеріалу у вигляді тонкоподрібненого матеріалу з розміром зерна менше 2 мм, при цьому ці маленькі частки можуть, щонайменше частково, підніматися разом з газовим потоком і при необхідності відфільтровуватися на верхній стороні вертикальної шахтної печі. Одержуваний пил може також повністю або частково вертатися в циркуляційний контур сипучого матеріалу. При застосуванні вапняку як сипучий матеріал температура в зоні окислювання встановлюється переважно такою низь 97305 8 кою, що повного згоряння вапняку не відбувається, а тільки утворення тонкого шару СаО на вапнякових елементах, так що здатність до зв'язування галогенів залишається незмінної, без утворення великих кількостей СаО. Вапняк навіть має підвищену механічну навантажувальну здатність у порівнянні з СаО. Можливі важкі метали, які попадають у процес у вигляді забруднення масового потоку, можуть, як правило, залишатися в циркуляційному контурі сипучого матеріалу, але при насиченні в осідаючому на фільтрі пилу часткові потоки можуть витягатися з процесу й утилізовуватися. Здатності, за допомогою СаО також у вигляді тонкого шару зв'язувати галогени на вапняку й контрольовано відокремлювати важкі метали через сипучий матеріал, уможливлюють також спеціальну форму здійснення способу як спосіб утилізації стосовних до цього критичних синтетичних матеріалів, таких як, наприклад, ПВХ, але також і забрудненої деревини, бітумів, ґрунту, забрудненого маслом, шматочків плівки, легких фракцій від шредера у вигляді залишків від переробки автомобілів і подібного. Залежно від типу застосовуваних вуглецевмісних субстанцій, потік сипучого матеріалу в удосконаленні способу спочатку висушується за допомогою висхідних газів у протитечії вище зони випалу при нагріванні до власної температури 20100 °C у зоні сушіння, а потім при подальшому нагріванні до досягнення зони випалу відбувається попередня дегазація до власної температури 100450 °C у зоні попередньої дегазації. Як було згадано, необхідну енергію для сушіння й попередньої дегазації поставляє висхідний газовий потік, що при цьому охолоджується в протитечії до більш низької температури, перед тим як він буде виведений на верхній стороні вертикальної шахтної печі. Потім, в області зони випалу відбувається нагрівання потоку з сипучого матеріалу й вуглецевмісних субстанцій до власної температури до 1200 °C. Залежно від підведених вуглецевмісних субстанцій і бажаної сполуки газоподібних продуктів реакції, може бути доцільною подача води безпосередньо в зону окислювання. В особливо кращій формі здійснення винаходу газ, що утворюється, після того як він виведений на верхній стороні вертикальної шахтної печі, піддається повторній обробці в зоні додаткової газифікації в присутності водяної пари. Відведений газ складається з газової суміші з газу, що утворюється в зоні окислювання, щонайменше CO і H2, і газу із зони попередньої дегазації, при цьому поряд з газоподібними водневими сполуками до газу також може бути домішана сажа. При використанні повітря як окисний газ, гази, що виникають, також містять відповідну частку азоту. Сажа змішується тому, що в зоні попередньої дегазації при порівняно низькій температурі вже починається розкладання вуглеводневих сполук, але наявні там температури або ж час впливу є недостатніми, щоб уможливити повне розкладання на ідеальні реакційні гази CO, H2 і вуглеводень із до 9 вжиною ланцюжка менше ніж С4. За допомогою газифікатора в киплячому шарі розпадаються ще наявні вуглеводні з довгим ланцюжком, так що по закінченні як кінцевий продукт виникає ідеальний синтез-газ із CO, H2 і вуглеводнів з довжиною ланцюжка менше ніж С4. Цей синтез-газ може використовуватися в безлічі відомих застосувань. Як приклад можна назвати спалювання в камері згоряння, при цьому виникаючий гарячий газ може використовуватися для приводу газових турбін і/або парових турбін для виробництва електроенергії й/або водяної пари як теплоносій у термічних процесах. Синтез-газ може очищатися за допомогою фільтрації й/або газового охолодження й використовуватися як топковий газ у термічних процесах, наприклад, для опалення випалювальної шахтної печі й/або для вироблення електроенергії в газових двигунах. Велика перевага полягає в тому, що синтез-гази також можуть вироблятися з біомаси й можна значно поліпшити СО2-баланс, наприклад, при виробництві вапна, у той час як дотепер у таких процесах біомаса могла застосовуватися тільки умовно з певними властивостями. Очищений синтез-газ також підходить для розщеплення на свої компоненти за допомогою часткового розрідження, при цьому одержання чистих компонентів, що містяться в газі, може також відбуватися за допомогою застосування технології адсорбції при змінному тиску. Нарешті, очищений синтез-газ або один з його компонентів може використовуватися повністю або частково для синтезу хімічних основних або проміжних продуктів, незалежно від того, який вихідний матеріал спочатку подавався в процес як вуглецевмісна субстанція. Необхідну присутність водяної пари в зоні додаткової газифікації потоку досягають за допомогою додавання води або водяної пари або за допомогою водяної пари, виділеної в зоні сушіння. Спосіб без утруднень може бути здійснений при значеннях тиску, наближених до тиску навколишнього середовища, при цьому спектр тиску особливо доцільно виявився в діапазоні від -200 мбар до 1000 мбар. Особливо переважно в рамках способу виробляти знижений тиск у вертикальній шахтній печі, який не допускає, щоб газоподібні кінцеві або проміжні продукти також без витратних ущільнень не могли летіти з вертикальної шахтної печі, наприклад, в області підвідних трубопроводів або виконавчих механізмів. Знижений тиск може забезпечуватися за допомогою всмоктувального пристрою, що також призначений для відводу газоподібних продуктів реакції. Переважно, всі технологічні зони від сушіння до повторного охолодження починаються в одній єдиній камері, так що відсутня необхідність у транспортуючих пристроях між зонами. Переважно, для підведення матеріалу застосовується спускний жолоб з водяним охолодженням без арматур, розташований на верхній стороні вертикальної шахтної печі, і рухливі частини. Відсутні додаткові місця викидів, які могли бути необхідні в інших способах для кондиціювання речовин, що приймають участь у процесі як сипучий матеріал, реагенту. 97305 10 Щоб уникнути утворення карбідів при використанні СаО як сипучий матеріал на стадії окислювання, кращим виявився температурний режим, що у цій зоні перебуває нижче 1800 °C. Переважно, у зону окислювання цілеспрямовано додають кисневмісний газ і/або паливо. Це відбувається при розпалюванні, тобто при старті процесу, але також для керування станом, розміром і температурою окремих зон у вертикальній шахтній печі. Завдяки цьому можна запобігти переміщенням окремих зон, досягнення температурних значень, несприятливих для процесу або перегріву крайових зон і, тим самим, їхнього розпаду, за допомогою чого процес міг би перерватися. Однак в ідеальному випадку додавання палива не є необхідним. Далі більш докладно описується приклад здійснення винаходу з посиланням на прикладені креслення. Показано на: Фіг. 1 схематичне зображення вертикальної шахтної печі для газифікації субстанцій з високим вмістом вуглецю; Фіг. 2 схематичне зображення представленої на фіг. 1 вертикальної шахтної печі з наступною переробкою технологічних газів. На фіг. 1 показане схематичне зображення вертикальної шахтної печі 100, що по своїй конструкції відповідає по суті випалювальній шахтній печі, у тому вигляді як вона знаходить промислове застосування, наприклад, у процесах спалювання або спікання. При здійсненні даного процесу вона використовується як газифікаційний реактор. Для цього піч 100 безперервно завантажується сумішшю із субстанцій з високим вмістом вуглецю й вогнетривким сипучим матеріалом. Робота газифікаційного реактора настроєна так, що процес проходить автотермічно за рахунок окислювання використовуваних субстанцій з високим вмістом вуглецю, при цьому окислювання може бути посилене за рахунок процесу 5, 6, 7 активного спалювання, насамперед для введення процесу в роботу. У показаному прикладі здійснення вертикальна шахтна піч або ж газифікаційний реактор 100 управляються так, що газифікація проходить у сімох різних технологічних зонах. Після надходження в піч 100 через колону 1 для насипного матеріалу, змішані з насипним матеріалом субстанції з високим вмістом вуглецю попадають спочатку в зону А сушіння, у якій вони висушуються до власної температури від 20 до 100 °C. Потім вони попадають у зону В попередньої дегазації, у якій вони при власній температурі 100-500 °C за рахунок дегазації звільняються від летких частин. Дегазовані субстанції з високим вмістом вуглецю під дією сипучого матеріалу, що рухається вниз, який у тому числі, може служити як теплоносій і транспортуюче середовище, попадають потім у зону С випалу, у якій відбувається нагрівання до власної температури до 1200 °C до того, як у наступній зоні D окислювання здійснюється газифікація ще наявного вуглецю за рахунок подачі кисневмісного газу при температурі нижче 1800 °C. Після виходу із зони окислювання вогнетривкий сипучий матеріал із частками золи охолоджується в зоні Е тепла, 11 що відводиться, за допомогою прямого охолодження кисневмісним газом і/або, при необхідності, за допомогою введення води з утворенням водяної пари приблизно до 450 °C, при цьому кисневмісний газ раніше нагрівався нижче зони тепла, що відводиться, у зоні F повторного охолодження в протитечії до насипного матеріалу, який, зі своєї сторони, для регенерації енергії охолоджується до нижче 100 °C за рахунок протитечії до кисневмісному газу, що подається в області дна вертикальної шахтної печі. Подача 8 кисневмісного газу на дні вертикальної шахтної печі 8 також являє собою початок газоподібної протитечії, що простирається через всі вищеописані технологічні зони. Як було сказано раніше, при цьому кисневмісний газ у зоні F повторного охолодження й у зоні Е тепла, що відводиться, яка є наступною в значенні напрямку руху газу, нагрівається до температури понад 450 °C, перед тим як він, при необхідності при подальшій подачі кисневмісного газу в зоні окислювання, здійснює окислювання вуглецевих сполук або ж присутнього в чистій формі вуглецю. Відповідно до температури в зоні D окислювання, реакційні гази піднімаються далі нагору й забезпечують у зоні С випалу необхідний там рівень температури. Потім, реакційні гази протікають через зону В попередньої дегазації й при подальшому охолодженні через зону А сушіння, при цьому газ після виходу на верхньому кінці колони для сипучого матеріалу являє собою газову суміш із синтез-газу CO і Н2 з етапу окислювання, водяної пари й вуглеводнів, насамперед з фази В попередньої дегазації, і в несприятливих випадках, поряд з пилом, може містити також сажу, наявність якої можна пояснити процесом розпаду в зоні В попередньої дегазації. Для того, щоб підвищити якість реакційних газів у верхній частині реактора передбачена зона G повторної газифікації потоку, у якій за допомогою подачі кисню в присутності води при температурах 500-1000 °C відбувається повторна термічна обробка утримуючого пил і сажу газу, так що він може бути підготовлений як високоякісний сирий синтез-газ для матеріальних і термічних застосувань. Виявилося, що за рахунок змішування субстанцій з високим вмістом вуглецю з вогнетривким штучним матеріалом при безперервному проходженні вертикальної шахтної печі 100 утворюються сім описаних зон, які уможливлюють газифікацію надзвичайно широкого спектра всіляких вуглецевих носіїв у помірному діапазоні тиску від 200 мбар до 100 мбар (ü). У той час як до дійсного моменту в процесах газифікації могли застосовуватися тільки високочисті вуглецеві носії, такі як, наприклад, кокси, вугілля, нафтові кокси, антрацит або відпрацьовані масла, застосування сипучого матеріалу як, насамперед, теплоносій й передавальне середовище також дозволяє застосовувати органічні матеріали, точки плавлення або точки розм'якшення яких перебувають в області вище 20 °C і нижче 500 °C. Сюди відносяться також вуглецеві сполуки з полімерними структурами, при цьому новий спосіб за допомогою цілеспрямованого керування власною температурою матеріалу 97305 12 або ж продуктів розщеплення значно зменшує утворення маслянистих або смолянистих продуктів розщеплення. За рахунок автотермічного способу за допомогою часткового окислювання також не виникають емісійні джерела, так що також стає можливим застосування забруднених субстанцій з високим вмістом вуглецю з, наприклад, підвищеним вмістом важких металів, такі як вони виникають, наприклад, у пофарбованої деревини. Як було вже згадано, як сипучий матеріал підходить, насамперед, СаО, що є в наявності з розміром зерна максимально 20 см, при цьому особливо кращим виявився діапазон розміру зерна між 1 і 8 см. Сипучий матеріал із цим розміром зерна служить не тільки як теплоносій і передавальне середовище, але й під час проходження вертикальної шахтної печі відповідає зі своїми механічними властивостями також за те, щоб субстанції з високим вмістом вуглецю не утворювали грудки або не спікалися. За це відповідає механічне стирання зерен, що перебувають у постійному русі відносно один одного. При застосуванні СаО сипучий матеріал також дає іншу перевагу, що полягає в тому, що він присутній як реагент, наприклад, для галогенів і, тим самим, протидіє утворенню діоксинів, фуранів або подібного. Утворенню цих токсичних субстанцій також протидіє те, що в температурному діапазоні, критичному для утворення цих субстанцій, як реагент відсутній кисень. При цьому особливо переважно до сипучого матеріалу домішувати частку тонкоподрібненого матеріалу, розмір зерна якого перебуває в міліметровому діапазоні й нижче, наприклад у порядку величини приблизно менше 2 мм до мікронного діапазону. Подібний тонкоподрібнений матеріал має дуже велику реактивну поверхню й існує частково у вигляді пилу в реакційних газах, з яких він легко може бути відфільтрований. В іншому, сипучий матеріал вилучається на дні вертикальної шахтної печі 10 і за допомогою циркуляційного контуру 13 з подачею нових субстанцій 14 з високим вмістом вуглецю знову подається у вертикальну шахтну піч 10. Також у цій області подрібнений матеріал може осаджуватися, наприклад за допомогою просіювання. У той час як газифікації полімерів, насамперед забруднених полімерів, дотепер була проблематичною, тому що при підвищеному тиску була потрібна особливо ретельна герметизація арматур, описаний спосіб здійснюється, переважно, з невеликим зниженим тиском, переважно в діапазоні до -200 мбар, при надлишковому тиску в ідеальному випадку не більше 1000 мбар. При зниженому тиску герметизація може досягатися тільки за рахунок того, що засипання реактора відбувається через колону 1 сипучого матеріалу, яка внаслідок статичної власної ваги давить вантажем на сипучий матеріал у реакторі й завдяки цьому без додаткової арматури сполученим чином з'єднана із завантаженим матеріалом 2 реактору. Після вже зазначеного додавання субстанцій з високим вмістом вуглецю до сипучого матеріалу, він потім подається до приймача 3 сипучого матеріалу. За рахунок безперервного відбору вогнетривкого сипучого 13 матеріалу на дні 4 реактору він безперервно переміщається. Завдяки цьому суміш із вогнетривкого сипучого матеріалу й субстанцій з високим вмістом вуглецю автоматично сповзає із приймача 3 сипучого матеріалу в реактор, без необхідності застосування арматури або інших технічних пристроїв керування. Висота колони для сипучого матеріалу обрана так, що вона за рахунок власного падіння тиску через сипучу масу забезпечує герметизацію газової фази реактора стосовно атмосфери. При цьому експлуатація реактора при зниженому тиску є особливою перевагою, тому що зникнення газу з реактора виключається. Уведення теплової енергії відбувається по суті в зоні D окислювання, при цьому зазначена базисна (основна) потужність вводиться в сипучу масу за допомогою дозування кисню 5 і палива 6, такого як, наприклад, мазут, природний газ або очищений синтез-газ із даного способу, через фурми 7 пальника як безпосереднє паливо. Однак значна частка енергії виробляється за рахунок неповного згоряння раніше випалених субстанцій з високим вмістом вуглецю в сипучому матеріалі й за рахунок дозування кисню або простого повітря через дно 8 реактора. Завдання пальників 7 основного навантаження полягає в тому, щоб забезпечувати надійне запалювання реагенту в зоні D окислювання. Утворені гарячі гази, які по суті складаються з оксиду вуглецю, але також з водню, протікають через сипучу масу реактора від зони D окислювання нагору й служать як енергоносії для обігріву утворених над зоною D окислювання технологічних зон. Як було згадано вище, у зоні А сушіння в більшості випадків зволожені на практиці водою субстанції з високим вмістом вуглецю нагріваються при випарі присутньої води до власної температури 100 °C, у той час як у наступній зоні В попередньої дегазації відбувається термічне розщеплення полімерних або ж органічних компонентів. У силу необхідної для розщеплення кількості енергії, підвищення власної температури матеріалу тут обмежено приблизно до 450 °C. У цій зоні змішуються гарячі гази із зон, що знаходяться нижче, з виникаючими з термічного розщеплення газами. Окислювання в зоні D окислювання управляється таким чином, що забезпечується повне окислювання ще наявного негазованого вуглецю в оксид вуглецю. У першу чергу, це керування відбувається за допомогою цілеспрямованого регулювання витрати за допомогою безперервного вилучення сипучого матеріалу на дні 4 реактори, але також за допомогою регулювання пальників 7 основної потужності або зміни частки субстанцій з високим вмістом вуглецю в приймачі 3 сипучого матеріалу. Якщо подача води є бажаною, то, переважно, в області зони Е тепла, що відводиться, передбачена подача 9 води, при цьому вода при температурах вище 450 °C перетворюється в пару й за рахунок висхідного потоку підводиться до зони D окислювання. У протитечії гарячий потік сипучого матеріалу охолоджується із зони D окислювання. 97305 14 Замість подачі свіжої води може також подаватися одержувана в газовому охолодженні 10 конденсатна суміш, що складається по суті з води й незначних часток високомолекулярних органічних сполук. Ці сполуки не завдають шкоди ходу процесу, але ускладнюють утилізацію конденсатної суміші. Через зону Е тепла, що відводиться, і зону F повторного охолодження здійснюється вже згадана ефективна регенерація енергії, при цьому вогнетривкий сипучий матеріал охолоджується настільки, що частки золи й тонкоподрібнений матеріал можуть бути відділені за допомогою просіваючого пристрою 12 або іншого розділового пристрою. Вищезгаданий циркуляційний контур 13 великого сипучого матеріалу відбувається при змішуванні з новими субстанціями 14 з високим вмістом вуглецю через приймач 3 сипучого матеріалу. Втрати великого сипучого матеріалу, обумовлені, наприклад, механічним стиранням, компенсуються за допомогою дозування 15 свіжого великого сипучого матеріалу. У верхній частині вертикальної шахтної печі змішується газ із зони D окислювання й газ із зони В попередньої дегазації в газову суміш з вмістом пилу й сажі, яка у присутності водяної пари піддасться повторній термічній обробці в зоні повторної газифікації потоку при температурах 500-1000 °C. Необхідна водяна пара може цілеспрямовано вводитися через дозування 16, але також може бути отримана за допомогою використання вологих субстанцій з високим вмістом вуглецю в зоні А сушіння й за допомогою висхідного потоку використовуватися в зоні G повторної газифікації потоку. Для того, щоб встановити постійний оптимальний температурний діапазон у цій зоні, передбачений газовий пальник 17. Він може експлуатуватися з надлишком, відносно частки горючого газу в пальнику 17, кисневмісного газу 18, щоб гарантувати повторну газифікацію часток сажі й інших органічних дрібних часток у синтез-газі. Залежно від передбаченого використання синтез-газу, можуть застосовуватися різні стадії технологічного процесу для наступної обробки газу після виходу із зони повторної газифікації потоку. Виходячи з того, що очищений синтез-газ повинен використовуватися, наприклад, у вигляді товарного газу для обігріву, у вигляді матеріальної основи для наступної хімії або схожих застосувань, потрібне ефективне відділення від пилу й конденсатів. Відділення від пилу відбувається за допомогою фільтрації 20 гарячого синтез-газу при температурі 300-600 °C. При цьому газово-пилова суміш відсмоктується за допомогою газодувки 21 із зони G повторної газифікації потоку через термостійку систему 20 фільтрації. За допомогою газодувки 21 в установці також може вироблятися вищеописаний знижений тиск. Відфільтрований осаджений на фільтрі пил може ще містити негазовані частки сажі, які за допомогою часткової регенерації 22 осадженого на фільтрі пилу можуть використовуватися в зоні D окислювання. В осадженому на фільтрі пилу зв'язано також технологічно-обумовлена безліч супутніх речовин з використовуваних субстанцій з висо 15 ким вмістом вуглецю за допомогою адсорбції (наприклад, важкі метали) і/або реакції (наприклад, як галогеніди), так що в способі відповідно до винаходу осаджений на фільтрі пил являє собою бажаний приймач шкідливих речовин. Тому при використанні відповідних вуглецевмісних субстанцій необхідно здійснювати шлюзування 23 часткового потоку осадженого на фільтрі пилу із процесу, що підлягає утилізації. Безпосередньо після фільтрації гарячого газу, переважно за допомогою охолодження до температур нижче 50 °C синтез-газ звільняється від конденсатів, таких як вода й незначних часток високомолекулярних органічних продуктів розпаду, перше ніж він буде готовий до подальшого використання (на 24). Конденсат, що утворюється при цьому, складається по суті з води, що походить із залишкової вологості використаних субстанцій з високим вмістом вуглецю й із часткового згоряння водню. Далі, конденсат містить ще незначні частки високомолекулярних органічних сполук (піролізні масла). Ця конденсатна суміш або повинна бути утилізована, або може, переважно, як уже було описано вище, бути відведена назад у процес у вигляді реакційної води й вуглецевого носія (на 11). Подальший переважний порядок дій може бути досягнутий за рахунок того, що частина конденсатної суміші з газоохолоджувача безперервно у вигляді гартівного середовища відводиться назад на головку газоохолоджувача (на 25), за рахунок чого досягається ефективне охолодження газу й одночасно не допускаються відкладення на стінках у газоохолоджувачі. Принципово, очищений у такий спосіб синтезгаз за допомогою повітряноділильних установок або технології адсорбції при змінному тиску також може бути розщепленим на свої компоненти й/або використаним як пальне для вироблення електроенергії в газових моторах. Якщо використовувана якість субстанцій з високим вмістом вуглецю дозволяє здійснювати пряме спалювання виникаючого синтез-газу без газової фільтрації й охолодження, утворений у зоні повторної газифікації потоку синтез-газ також може бути використаний для прямого вироблення електроенергії або паротворення. Цей спосіб зображений на фіг. 2, де синтез-газ без подальшої обробки направляється із зони G повторної газифікації потоку безпосередньо в камеру Н згоряння й спалюється без подальшої попередньої обробки. Кількість енергії виникаючих гарячих газів термічно застосовується для вироблення пари високого тиску в парогенераторі І. Тиск пари зменшується за допомогою парової турбіни J і перетвориться в електричний струм 26. На стороні низького тиску турбіни може відбуватися подальше термічне застосування 27 залишків пари у вигляді теплоносія. 97305 16 Димовий газ із парогенератора містить ще значні частки пилу, які відділяються за допомогою фільтрації K димового газу. Залежно від ступеня забруднення або ж якості використовуваних субстанцій з високим вмістом вуглецю, димовий газ потім при необхідності проводиться ще раз через очищення L димового газу й/або процес денітрифікації М, для того щоб відповідати законодавчим нормам відносно охорони навколишнього середовища, що стосуються викидів в атмосферу. Нижченаведені приклади здійснення повинні пояснювати, але не обмежувати даний винахід. Приклади Усього описано 6 прикладів, які відрізняються один від одного використанням різних субстанцій з високим вмістом вуглецю, у той час як здійснення відбувалося стандартно. Ці різні використовувані речовини, якості й отримані в такий спосіб результати докладно представлені в нижченаведених таблицях 1-4. Шахтна вапновипальна піч з діаметром у світлі 2,2 м і висотою шахти 14,1 м експлуатується на важкому мазуті за допомогою фурм пальників як основний обігрів у зоні окислювання. Як вогнетривкий сипучий матеріал використовувалося випалене вапно з розміром зерна від 0,5 до 6 см і при безперервній масовій витраті (дивися таблицю 1, стовпчик с) через шахтну вапновипальну піч зверху вниз направлялося в циркуляційний контур, у той час як субстанція з високим вмістом вуглецю (дивися таблицю 1, колонка а) додається в цей циркуляційний потік перед входом у верхню область печі у вигляді безперервної масової витрати (дивися таблицю 1, стовпчик b). Основний обігрів (дивися таблицю 1, стовпчик d і е) був настроєний так, що на виході газу шахтної вапновипальної печі встановлювалася температура від 600 до 700 °C. В подальшому ході дозування через дно реактора безперервно дозовано додавалося стільки повітря (дивися таблицю 1, стовпчик g), поки на виході реактора не була отримана постійно майже безвуглецева зола. Одержуваний газ направлявся через фільтрацію гарячого газу при температурі газу 450 °C і потім охолоджувався за допомогою газоохолоджувача до 30 °C. Одержувана в газоохолоджувачі конденсатна суміш, що по суті складалася з води й незначної кількості органічних масел, зберігалася в проміжному збірнику. Залежно від складу використовуваних субстанцій з високим вмістом вуглецю в зону окислювання безперервно додавалося стільки води, що забезпечувалася повна газифікація вхідного вантажу. Для цього застосовувалася конденсатна суміш, що зберігає в проміжному збірнику й додатковій свіжій воді (дивися таблицю 1, стовпчик f). 17 97305 18 Таблиця 1 Кількість матеріалу, що завантажується, (безперервне дозування) (а) Приклад 1 2 3 4 5 6 т/год 5,0 (с) Вогнетривкий сипучий матеріал т/год 10 5,0 10 0,09 1,031 1,51 10,871 5,0 10 0,12 1,339 1,50 14,111 3,75 15 0,16 1,755 0 6,861 3.75 15 0,14 1,56 0,06 6,098 5,0 10 0,05 0,557 0,40 2,508 (b) Субстанція з високим вмістом вуглецю Походження Буре вугілля Кам'яне вугілля (жирне вугілля) Антрацит DSD Змішані синтетичні матеріали DSD Сортовані залишки Відходи деревини (d) (e) Основний обігрів Важкий Повітря мазут 3 т/год тнм /год 0,05 0,557 (f) Вода для зони окислення т/год 0,61 (g) тим /год 5,875 Повітря 3 Сполука і якість субстанцій з високим вмістом вуглецю, використовуваних у прикладах здійснення 1-7 можна взяти з таблиці 2 і колонок а-е. Таблиця 2 Якість субстанцій з високим вмістом вуглецю Приклад 1 2 3 4 5 6 Субстанція з високим вмістом вуглецю Походження Буре вугілля Кам'яне вугілля (жирне вугілля) Антрацит Змішані синтетичні матеріали DSD Сортовані залишки Відходи деревини (а) HU (кВт/кг) 7,50 (b) Вміст вуглецю (%) 52,5 (с) Зола (%) 6,0 (d) Вологість (%) 10,5 (e) Хлор (%) 0,01 7,96 73,5 9,1 1,1 0,05 9,11 80,0 7,0 7,0 0,1 9,11 75,8 5,3 3,5 1,0 6,99 58,2 11,2 9,2 1,7 4,04 39,9 4,8 18,3 0,2 Виниклий на прикладах здійснення після газоохолоджувача газ реєструвався газовим лічильником і аналізувався за допомогою онлайнової методики визначення теплотворної здатності. Середня витрата газу зображена в таблиці 3, стовпчик а, і нижнє значення теплотворної здатності в таблиці 3, стовпчик b. Далі, також обчислювалася результуюча масова витрата водної конденсатної фази з охолодження газу й (таблиця 3, стовпчик с) і результуюча масова витрата масляної фази з охолодження газу (таблиця 3, стовпчик d). Одержувана зола безперервно відсівалася від великого сипучого матеріалу після виходу з реактора й реєструвалася частка дрібних фракцій (розмір зерна < 3 мм). Установлена масова витрата представлена в таблиці 3, стовпчик е. 19 97305 20 Таблиця 3 Отримані значення масової витрати Приклад 1 2 3 4 5 6 (а) Кількість газу 3 (тнм /год.) 13,05 18,52 22,55 14,67 13,10 8,852 (b) HU газу 3 (КВт/м ) 1,83 1,51 1,36 2,61 2,52 1,91 Виниклий у прикладах здійснення газ після газоохолодження аналізувався за допомогою онлайнової методики на його складові компоненти. (с) Фаза Н2О (т/год) 0,53 0,06 0,35 0,13 0,35 0,92 (d) Масляна фаза (т/год) 0 0 0,002 0,011 0,008 0 (e) Зола (т/год) 0,80 0,96 0,85 1,06 1,31 0,74 Сполуки газу представлені в таблиці 4, стовпчик ае. Таблиця 4 Отримані склади газу Приклад 1 2 3 4 5 6 (а) CO Об'ємний висоток % 22,9 21,2 19,6 19,4 19,6 22,8 (b) H2 Об'ємний відсоток % 24,3 22,0 19,1 18,2 16,7 23,7 (с) N2 Об'ємний відсоток % 39,3 51,3 54,6 46,9 46,6 27,6 (d) СО2 Об'ємний відсоток % 3,7 3,4 3,2 1,5 1,4 4,4 (e) KW

ДивитисяДодаткова інформація

Назва патенту англійськоюAutothermic method for the continuous gasification of substances rich in carbon

Автори англійськоюMoller, Roland

Назва патенту російськоюАвтотермический способ непрерывной газификации субстанций с высоким содержанием углерода

Автори російськоюМеллер Роланд

МПК / Мітки

МПК: C10J 3/66, C10J 3/22, F23G 5/027

Мітки: субстанцій, газифікації, безперервної, вмістом, автотермічний, спосіб, вуглецю, високим

Код посилання

<a href="https://ua.patents.su/12-97305-avtotermichnijj-sposib-bezperervno-gazifikaci-substancijj-z-visokim-vmistom-vuglecyu.html" target="_blank" rel="follow" title="База патентів України">Автотермічний спосіб безперервної газифікації субстанцій з високим вмістом вуглецю</a>

Попередній патент: Вихрострумовий вимірювач питомої електропровідності неферомагнітних матеріалів

Наступний патент: Вітроелектрична насосна установка

Випадковий патент: Сигналізатор обледеніння проводів повітряних ліній електропередачі