Пристрій для термічної обробки оброблюваних деталей

Формула / Реферат

1. Пристрій для термічної обробки оброблюваних деталей, насамперед укомплектованих електричними й електронними деталями друкованих плат або тому подібного, з технологічною камерою (1), в якій утворена або ж розташована нагрівальна або охолодна зона, що має принаймні один нагрівальний або охолодний пристрій, крізь яку уздовж ділянки наскрізного проходу з нагріванням або охолодженням транспортуються оброблювані деталі,

причому у нагрівальну або охолодну зону через вхідні отвори (18) вводиться газоподібне текуче середовище, яке перебуває під тиском, який відрізняється тим, що діаметр вхідних отворів (18) становить від 2 до 0,01 мм, насамперед від 0,5 до 0,05 мм.

2. Пристрій за п. 1, який відрізняється тим, що вхідні отвори (18) розташовані принаймні на одній ділянці (5) трубопроводу, яка з'єднана з джерелом (22) текучого середовища, що перебуває під тиском.

3. Пристрій за п. 1, який відрізняється тим, що вхідні отвори (18) розташовані принаймні на одній стінці порожнистої камери, яка з'єднана з джерелом (22) текучого середовища, що перебуває під тиском.

4. Пристрій за п. 3, який відрізняється тим, що стінка є частиною зовнішньої стінки технологічної камери (1).

5. Пристрій за п. 2, який відрізняється тим, що в технологічній камері (1) розташовані декілька ділянок (5) трубопроводу, які проходять по суті паралельно до напрямку (23) транспортування оброблюваних деталей.

6. Пристрій за п. 2, який відрізняється тим, що в технологічній камері (1) розташовані декілька ділянок (5) трубопроводу, які проходять по суті перпендикулярно або під кутом до напрямку (23) транспортування оброблюваних деталей.

7. Пристрій за одним з пп. 2, 5, 6, який відрізняється тим, що вхідні отвори (18) розташовані на ділянках (5) трубопроводу лінійно на відстані один за одним.

8. Пристрій за одним з пп. 2, 5-7, який відрізняється тим, що вхідні отвори (18) розташовані на ділянках (5) трубопроводу поруч один з одним або зі зсувом під кутом відносно один одного.

9. Пристрій за будь-яким із пп. 5-8, який відрізняється тим, що відстань між відповідно сусідніми ділянками (5) трубопроводу становить від 10 до 100 мм.

10. Пристрій за будь-яким із пп. 5-9, який відрізняється тим, що відстань від ділянок (5) трубопроводу до деталей, що підлягають обробці, становить від 20 до 50 мм.

11. Пристрій за будь-яким із пп.5-10, який відрізняється тим, що ділянки (5) трубопроводу виконані з можливістю регулювання за їхньою відстанню одна від одної і/або від деталей, що підлягають обробці.

12. Пристрій за будь-яким із пп. 5-11, який відрізняється тим, що ділянки (5) трубопроводу виконані з можливістю повороту навколо їх поздовжньої осі.

13. Пристрій за будь-яким із пп. 1-12, який відрізняється тим, що відстань між відповідно сусідніми вхідними отворами (18) становить від 5 до 100 мм.

14. Пристрій за одним із пп. 1-13, який відрізняється тим, що різниця тисків між технологічною камерою (1) і джерелом (22) текучого середовища, що перебуває під тиском, становить від 1 до 50 бар.

15. Пристрій за одним із пп. 1-14, який відрізняється тим, що нагрівальний або охолодний пристрій має принаймні один плоский нагрівальний або охолодний елемент (14), який розташований на протилежній підлягаючим обробці деталям стороні ділянок (5) трубопроводів.

16. Пристрій за одним із пп. 1-15, який відрізняється тим, що нагрівальний або охолодний пристрій має щонайменше один стрижневий або трубчастий нагрівальний або охолодний елемент (7), який розташований на протилежній підлягаючим обробці деталям стороні ділянок (5) трубопроводу, між ділянками (5) трубопроводу й деталями, що підлягають обробці, або між сусідніми ділянками (5) трубопроводу.

Текст

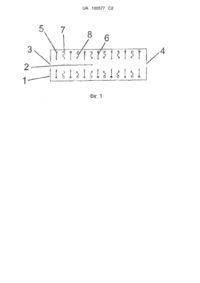

Реферат: Винахід належить до пристрою для термічної обробки оброблюваних деталей, насамперед укомплектованих електричними й електронними деталями друкованих плат або тому подібного, з технологічною камерою (1), в якій утворена або ж розташована нагрівальна або охолодна зона, що має принаймні один нагрівальний або охолодний пристрій, крізь яку уздовж ділянки наскрізного проходу з нагріванням або охолодженням транспортуються оброблювані деталі, при цьому відрізняється тим, що у нагрівальну або охолодну зону через вхідні отвори вводиться газоподібне текуче середовище, яке перебуває під тиском. UA 100577 C2 (12) UA 100577 C2 UA 100577 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід відноситься до пристрою для термічної обробки оброблюваних деталей відповідно до обмежувальної частини п. 1 формули винаходу. Як відомо з показаних у рівні техніки установок для пайки оплавленням припою, декілька розташованих одна за одною технологічних камер із зонами нагрівання або зонами охолодження доводять до заздалегідь визначеної температури, при цьому, насамперед, зона попереднього нагрівання, зона пайки оплавленням припою, і зона охолодження передбачені для того, щоб піддавати деталь або друковану плату, які підлягають пайці, впливу різних температур. Звичайно, тепло нагрівального елемента прийнято подавати до деталей, що підлягають пайці, за допомогою конвекції зі застосуванням вентиляторів таким чином, що деталі обтікає повітряний потік з підтримуваною постійною температурою. Теплопередача на друковані плати залежить по суті від температури й швидкості потоку газу всередині технологічної камери. Для того, щоб впливати на швидкість теплопередачі, двигуни вентиляторів конвекційних модулів подібного типу мають регулювання частоти обертання. Створення повітряного потоку за допомогою вентиляторів можна розглядати як дуже витратну технологію, при цьому, насамперед при високих значеннях продуктивності потоку, виявляється недолік в ефективності подібних систем. Інші, відомі з рівня техніки нагрівальні модулі для паяльних установок мають середньо- або довгохвильові інфрачервоні випромінювачі. Ці модулі попереднього нагрівання нагрівають деталі за допомогою радіаційної теплопередачі. Недолік подібних нагрівальних касет лежить в ефективності передачі енергії. Далі, з DE 202 03 599 U1 відомий пристрій для пайки оплавленням припою, у якому конструктивний вузол, що підлягає пайці, уздовж транспортної площини транспортується через нагрівальне поле. Над транспортною площиною передбачене сопло зі шліцеподібним устям сопла й шліцеподібним поперечним перерізом каналу, що відповідає по суті ширині конструктивного вузла. Технологічний потік газу поширюється через поверхню, що відбиває, яка лежить на відстані від устя сопла. У цьому пристрої технологічний газ призначений для того, щоб підводити до деталі необхідну кількість теплоти. Це має недолік у тому, що у технологічну камеру потрібно подавати дуже великий обсяг технологічного газу. Виходячи з рівня техніки, завданням запропонованого винаходу є розробка пристрою для термічної обробки оброблюваних деталей, що дозволяє перебороти відомі з рівня техніки недоліки для того, щоб забезпечити, насамперед, більш ефективну теплопередачу. Відповідно до винаходу це завдання вирішене за допомогою пристрою відповідно до технічного рішення п. 1 формули винаходу. Кращі конструктивні форми винаходу є предметом залежних пунктів. Спочатку, відомим самим по собі чином пристрій для термічної обробки деталей, що підлягають обробці, насамперед укомплектованих електричними й електронними деталями друкованих плат або тому подібного, має технологічну камеру, утворена або ж розташована нагрівальна або охолодна зона, яка має принаймні один нагрівальний або охолодний пристрій. При цьому передбачена можливість транспортування через ці зони деталей, що підлягають обробці, з їхнім нагріванням або охолодженням уздовж ділянки наскрізного проходу. Переважно, подібні пристрої мають модульну конструкцію, при цьому охолодні й нагрівальні модулі допускають пристиковування один за одним. Тим самим, деталь, що транспортується уздовж різних охолодних і нагрівальних зон, відповідно може бути нагріта або охолоджена. Температура у різних модулях виміряється за допомогою датчиків температури або ж пірометрів і на підставі цього є керованою. Відповідно до винаходу у нагрівальні або охолодні зони через вхідні отвори може подаватися газоподібне текуче середовище, що перебуває під тиском. При цьому газоподібне текуче середовище з малою у порівнянні з обсягом технологічної камери витратою вдувається з високою швидкістю через вхідні отвори й у зоні вхідних отворів захоплює за собою навколишню газову атмосферу у технологічній камері. Цей посилений і, насамперед, сильно завихрений потік підтримує, насамперед, радіаційну теплопередачу від нагрівання або охолодження на оброблювані деталі й навпаки разом з додатковою конвекційною теплопередачею. У результаті, пристрій подібного типу забезпечує ріст ефективності теплопередачі, тому що передана кількість теплоти підвищується шляхом введення газу за допомогою конвекції. При цьому у найпростішому випадку газоподібне текуче середовище може складатися зі стисненого повітря, а також з інертного газу або інших звичайно використовуваних технологічних газів, які вводяться у технологічну камеру через вхідні отвори. У силу невеликого потоку температура газу не має вирішального значення. Так, може знайти застосування, насамперед, не підігріте попередньо стиснене повітря з ресивера тиску. Цей газ призначений лише для того, щоб привести газ у рух, який перебуває у камері. 1 UA 100577 C2 5 10 15 20 25 30 35 40 45 50 55 Переважно, передбачено, що вхідні отвори розташовуються щонайменше на одній ділянці трубопроводу, яка з'єднана з джерелом текучого середовища, що перебуває під тиском. Вхідні отвори можуть бути виконані у формі сопів і формувати відповідний їхнім отворам тип потоку. Наприклад, передбачено, що джерело текучого середовища піддається впливу тиску за допомогою компресора або газового балона або підключається до наявної мережі живлення стисненим повітрям. Наступний кращий приклад конструктивного виконання передбачає, що вхідні отвори розташовані щонайменше на одній стінці порожньої камери, що з'єднана з джерелом текучого середовища, що перебуває під тиском. При цьому порожня камера може розташовуватися у будь-якому місці технологічної камери, так що текуче середовище через вхідні отвори у стінці або у стінках порожньої камери можна подавати практично у будь-яке місце технологічної камери. Проте, в іншій реалізації передбачено, що стінка, яка має вхідні отвори, є частиною зовнішньої стінки технологічної камери. Система ділянок трубопроводу може бути, у принципі, будь-якою і по суті залежить від того, в яке місце технологічної камери повинно бути подане текуче середовище, що підлягає введенню. Для того, щоб сконцентрувати потік, по суті, в області ділянки наскрізного проходу, відповідно до кращого приклада конструктивного виконання передбачене розміщення у технологічній камері декількох ділянок трубопроводу, які проходять, по суті, паралельно ділянці наскрізного проходу. При цьому ділянки трубопроводу можуть бути розміщені одна за одною і/або поруч одна з одною. Наступний кращий приклад конструктивного виконання передбачає, що ділянки трубопроводу розташовуються, по суті, перпендикулярно або під кутом до ділянки наскрізного проходу деталей, що підлягають обробці. При цьому, наприклад, у різних зонах технологічної камери до минаючих оброблюваних деталей з різних ділянок трубопроводу можуть підводити різні типи газу. У принципі, розташування вхідних отворів на ділянці трубопроводу є також довільним. Так, наприклад, отвори можуть бути розташовані на ділянках трубопроводу статистично розподілено. Проте, відповідно до приклада конструктивного виконання винаходу вхідні отвори на ділянках трубопроводу розташовані лінійно один за одним для того, щоб забезпечити рівномірний розподіл газового потоку й, тим самим, рівномірну конвекцію. Альтернативно цьому, вхідні отвори можуть бути розташовані, наприклад, поруч один з одним або ж бути зміщені під кутом відносно один одного. Тим самим, можна домогтися розширеної характеристики потоку, у результаті чого за допомогою збільшеного переміщення газового об'єму можна досягти інших частин технологічної камери. Переважно, відстань між відповідно сусідніми ділянками трубопроводу становить від 10 до 100 мм, при цьому, з одного боку, можна сформувати досить великий потік газу, і одночасно між ділянками трубопроводу може проходити досить теплоти, що нагріває. Для цього ділянки трубопроводу розташовані, наприклад, паралельно. Переважно, відстань від ділянок трубопроводу до оброблюваних деталей, що підлягають термічній обробці, становить від 20 до 50 мм. Відповідно до наступної конструктивної форми передбачено, що ділянки трубопроводу розташовані з можливістю зміни їхнього віддалення одна від одної й/або від деталей, що підлягають обробці. Це може робитися, наприклад, за допомогою регулювального пристрою з ручним або моторним приводом, який залежно від технологічних параметрів, наприклад температури атмосфери у технологічній камері або тому подібного, може додатково керуватися або регулюватися. У наступній кращій реалізації передбачено, що ділянки трубопроводу розташовуються з можливістю обертання навколо їхньої поздовжньої осі. Тим самим, можна простим способом регулювати напрямок потоку. Діаметр вхідних отворів варто визначати, насамперед, з урахуванням радіуса дії, тиску газу й віддалення вхідних отворів один від одного. Переважно, він перебуває у діапазоні від 2 до 0,01 мм, насамперед від 0,5 до 0,05 мм. Тим самим, можна забезпечити невелике споживання газу або досить невелику у порівнянні з обсягом технологічної камери витрату текучого середовища, що поступає. Газ, що поступає, може захоплювати за собою навколишню атмосферу у технологічній камері й, тим самим, у результаті формувати відносно великий потік газу на оброблювані деталі. Запропоновані маленькі діаметри забезпечують газу, що поступає, більші швидкості потоку при невеликій витраті газу. При цьому потік газу не привносить у камеру ніякої кількості теплоти, а лише підтримує теплопередачу від нагрітої атмосфери технологічного газу у технологічній 2 UA 100577 C2 5 10 15 20 25 30 35 40 45 50 55 60 камері до оброблюваної деталі. Так, поряд з радіаційною теплопередачею, відбувається конвекційна теплопередача. Переважно, відстань між двома сусідніми вхідними отворами перебуває у діапазоні від 5 до 100 мм. Наступний кращий приклад конструктивного виконання передбачає, що різниця тисків між технологічною камерою й текучим середовищем, що перебуває під тиском, становить від 1 до 50 бар. Тим самим, можуть бути створені високі швидкості потоку через вхідні отвори у технологічну камеру, які утворять основу для високого ступеня завихрення, великого ефективного потоку на деталі, що підлягають обробці й, тим самим, високої конвекційної передачі енергії. До того ж такий діапазон тисків забезпечує більшу глибину проникнення потоку, а також його варіації. Тип нагрівального або охолодного пристрою для суті винаходу значення не має. Проте, відповідно до одного приклада конструктивного виконання нагрівальний або охолодний пристрій має щонайменше один плоский нагрівальний або охолодний елемент, при цьому ділянки трубопроводу розташовані між оброблюваною деталлю й плоским нагрівальним або охолодним елементом. При цьому у найпростішому випадку в якості плоского нагрівального елемента може також служити й зона стінки технологічної камери, що відповідно підігрівається зовні або має інфрачервоний нагрівальний елемент. Відповідно до наступної конструктивної форми нагрівальний або охолодний пристрій має щонайменше один стрижневий або трубчастий нагрівальний або охолодний елемент. У найпростішому випадку вони можуть бути трубами з гарячою парою, гарячою водою або охолодним середовищем, що протікають за ними. При цьому нагрівальні або охолодні елементи можуть бути розміщені між ділянками трубопроводів, між ділянками трубопроводів і деталями, що підлягають обробці, або між ділянками трубопроводів і стінкою технологічної камери. Надалі пристрій відповідно до винаходу пояснюється докладніше з посиланням на креслення, що показують лише кращі конструктивні форми. Показано на: Фіг. 1 технологічна камера з розташованими зверху й знизу, що лежать поруч одна з одною ділянками трубопроводів і нагрівальними або охолодними елементами; Фіг. 2 технологічна камера з розташованими зверху й знизу, що лежать поруч одна з одною ділянками трубопроводів і нагрівальними або охолодними елементами зі змінюваною відстанню до транспортної площини; Фіг. 3 технологічна камера з розташованими зверху й знизу, що лежать поруч одна з одною ділянками трубопроводів і нагрівальними або охолодними елементами, при цьому нагрівальні елементи частково екрановані елементом, що відбиває; Фіг. 4 технологічна камера з плоским нагрівальним елементом, у якому передбачено декілька вхідних отворів; Фіг. 5 перетин через ділянку трубопроводу з двома вхідними отворами; Фіг. 6 перетин через ділянку трубопроводу з одним вхідним отвором; Фіг. 7 модуль з регістром із ділянок трубопроводу й одним нагрівальним і охолодним елементом; Фіг. 8 зображення у розрізі системи з одного регістра з ділянок трубопроводу й нагрівальних або охолодних елементів зображеного на фіг. 7 модуля; Фіг. 9 система ділянок трубопроводу у напрямку ділянки наскрізного проходу; Фіг. 10 система ділянок трубопроводу перпендикулярно напрямку ділянки наскрізного проходу; і Фіг. 11 система декількох трубних регістрів і нагрівальних або охолодних модулів уздовж ділянки наскрізного проходу. Показана на фіг. 1 технологічна камера 1 проходиться по центру транспортним вузлом 2, що через перший отвір 3 камери входить у технологічну камеру 1, доти, поки транспортний вузол 2 через другий отвір 4 камери виходить з технологічної камери. У технологічній камері 1 відповідно зверху й знизу передбачені протилежні ділянки 5 трубопроводу, з яких до осі камери тече потік 6 газу. Поруч із ділянкою 5 трубопроводу позмінно передбачений відповідно нагрівальний елемент 7, від якого теплове випромінювання 8 також випромінюється до центра камери, що позначено вигнутим вектором. Така позмінна система з тепловипромінюючих елементів 7 і ділянок 5 трубопроводу підвищує ефективність теплопередачі до деталі. За рахунок транспортного вузла 2 ця деталь транспортується уздовж ділянки наскрізного проходу крізь технологічну камеру 1 і додатково нагрівається потоком 6 газу, який підігрівається за рахунок контакту з тепловипромінюючими елементами 7 або ж з нагрітими ними поверхнями всередині технологічної камери. 3 UA 100577 C2 5 10 15 20 25 30 35 40 45 50 55 60 На фіг. 2 показана змінювана система нагрівальних елементів 7 і вхідних отворів 5 щодо ділянки наскрізного проходу транспортного вузла 2. Для цього технологічна камера 1 переміщається транспортним вузлом 2 від першого отвору 3 камери до другого отвору 4 камери, при цьому у першій частині вхідні отвори 5 і нагрівальні елементи 7 розташовані у першому положенні 9, що перебуває ближче до ділянки наскрізного проходу, і у другій частині у другому положенні 10, яке відносно ділянки наскрізного проходу розташоване на більшому віддаленні. При цьому бічне віддалення нагрівальних елементів 7 і ділянок 5 трубопроводу також показане з можливістю зміни, для чого відстань між двома ділянками 5 трубопроводу має першу ширину 11 і другу ширину 12. На фіг. 3 показана додаткова можливість впливу на теплове випромінювання 8. Для цього у технологічній камері 1, що проходиться транспортним вузлом 2 від першого отвору 3 камери до другого отвору 4 камери, поруч із першим впускним елементом 5 по черзі передбачений нагрівальний елемент 7. Крім цього, передбачені елементи 13, що відбивають, які перебувають між нагрівальними елементами 7 і ділянкою наскрізного проходу транспортного вузла 2, і у такий спосіб відхиляють вихідне від нагрівальних елементів 7 теплове випромінювання 8 вбік, завдяки чому більша частина теплового випромінювання 8 попадає на ділянки 5 трубопроводу й на розташовані у них вхідні отвори. Тим самим потік 6 газу може ефективно нагріватися, і ця поглинена кількість теплоти переміщається до транспортного вузла 2 і деталі, що лежить на ньому. На фіг. 4 показана наступна можливість нагрівання потоку 6 газу, з варіацією потоку. Для цього на технологічній камері 1 паралельно напрямку наскрізної ділянки потоку транспортного вузла 2 на стінках технологічної камери 1 передбачений плоский нагрівальний елемент 14, що площинно випускає теплове випромінювання у технологічну камеру 1. Перед плоским нагрівальним елементом 14 передбачені вхідні отвори 5 для того, щоб передавати виділювану їм кількість теплоти до транспортного вузла 2. Вихідний з ділянок 5 трубопроводу струмінь 6 газу розділяється на перший парціальний струмінь 15 і на другий парціальний струмінь 16, завдяки чому забезпечується розширений розподіл потоку газу й, тим самим, розширення потоку. На фіг. 5 показаний перетин ділянки 5 трубопроводу з одним вхідним отвором 18 і з розташованим поряд іншим вхідним отвором 19. Тим самим потік газу розділяється на перший парціальний струмінь 15 і на другий парціальний струмінь 16. Подібне виконання розділеного струменя технологічного газу також показано, наприклад, на фіг. 4. Зовнішній діаметр 20 і внутрішній діаметр 21 для ділянки трубопроводу являють собою однозначні параметри, тому що тим самим при жорстко встановленому тиску газу можна впливати на швидкість потоку або ж форму потоку. На фіг. 6 показаний перетин ділянки 5 трубопроводу тільки з одним вхідним отвором 18, що формує тільки перший парціальний струмінь 17. Це є особливо переважним для локально генерованих потоків. На фіг. 7 показаний запропонований модуль, в якому джерело 22 текучого середовища, що перебуває під тиском, з'єднане з трубним регістром, що складається з п'яти ділянок 5 трубопроводу. З кожної ділянки 5 трубопроводу тече газоподібне текуче середовище. Далі, як нагрівальний елемент 7 показаний нагрівальний змійовик, що простягається по суті над поверхнею трубного регістра. Показане джерело 22 текучого середовища, що перебуває під тиском, забезпечує у модулі рівномірний розподіл тиску газу у різних ділянках 5 трубопроводу. На фіг. 8 показаний перетин показаного на фіг. 7 модуля, при цьому з ділянок 5 трубопроводу протікають перший парціальний струмінь 15 і другий парціальний струмінь 16, які нагріваються за допомогою тепла, що віддається нагрівальними елементами 7. Також передбачені елементи 13, що відбивають, які служать для того, щоб ефективно переміщати тепло до ділянок 5 трубопроводу. На фіг. 9 і фіг. 10 показана система ділянок 5 трубопроводу щодо напрямку ділянки 23 наскрізного проходу транспортного вузла 2. Відповідно до цього на фіг. 9 показана система ділянок 5 трубопроводу паралельно напрямку ділянки 23 наскрізного проходу транспортного вузла 2. На фіг. 10 система вхідних отворів 5 перпендикулярно напрямку ділянки 23 наскрізного проходу показана відповідно перпендикулярною. На фіг. 11 показане виконання паяльного пристрою з декількома розташованими поруч нагрівальними або охолодними елементами, як вони пояснені на фіг. 7. Для цього технологічна камера 1 побудована з восьми модулів, кожний з яких має один регістр із ділянок 5 трубопроводу й нагрівальний елемент 7 у формі нагрівального змійовика. Через сполучний елемент 24 вони можуть бути підключені до джерела текучого середовища, що перебуває під тиском, а через штуцер 25 - до нагрівального пристрою. 4 UA 100577 C2 5 Варто вказати на те, що виконання винаходу не обмежене описаними на фіг. 1-11 прикладами конструктивного виконання, а має велику кількість можливих варіантів. Насамперед, тип і розташування нагрівальних і охолодних елементів, а також розташування транспортного вузла й геометрія технологічної камери можуть відрізнятися від зображених пристроїв. Тим самим, винахід вносить вирішальний вклад у поліпшення ефективності транспортування теплоти у паяльних пристроях, для чого поряд з випромінюванням тепла підвищується кількість тепла, що переноситься, за допомогою нагрітого текучого середовища. Список посилальних позначень 10 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 Технологічна камера Транспортний пристрій Перший отвір камери Другий отвір камери Ділянка трубопроводу Потік газу Нагрівальний елемент Випромінювання тепла Перша позиція Друга позиція Перша ширина Друга ширина Елемент, що відбиває Плоский нагрівальний елемент Перший парціальний струмінь Другий парціальний струмінь Однократний струмінь Вхідний отвір Додатковий вхідний отвір Зовнішній діаметр Внутрішній діаметр Джерело текучого середовища, що перебуває під тиском Транспортний пристрій Підключення до джерела текучого середовища, що перебуває під тиском Підключення до нагрівального пристрою ФОРМУЛА ВИНАХОДУ 15 20 25 30 1. Пристрій для термічної обробки оброблюваних деталей, насамперед укомплектованих електричними й електронними деталями друкованих плат або тому подібного, з технологічною камерою (1), в якій утворена або ж розташована нагрівальна або охолодна зона, що має принаймні один нагрівальний або охолодний пристрій, крізь яку уздовж ділянки наскрізного проходу з нагріванням або охолодженням транспортуються оброблювані деталі, причому у нагрівальну або охолодну зону через вхідні отвори (18) вводиться газоподібне текуче середовище, яке перебуває під тиском, який відрізняється тим, що діаметр вхідних отворів (18) становить від 2 до 0,01 мм, насамперед від 0,5 до 0,05 мм. 2. Пристрій за п. 1, який відрізняється тим, що вхідні отвори (18) розташовані принаймні на одній ділянці (5) трубопроводу, яка з'єднана з джерелом (22) текучого середовища, що перебуває під тиском. 3. Пристрій за п. 1, який відрізняється тим, що вхідні отвори (18) розташовані принаймні на одній стінці порожнистої камери, яка з'єднана з джерелом (22) текучого середовища, що перебуває під тиском. 4. Пристрій за п. 3, який відрізняється тим, що стінка є частиною зовнішньої стінки технологічної камери (1). 5 UA 100577 C2 5 10 15 20 25 30 5. Пристрій за п. 2, який відрізняється тим, що в технологічній камері (1) розташовані декілька ділянок (5) трубопроводу, які проходять по суті паралельно до напрямку (23) транспортування оброблюваних деталей. 6. Пристрій за п. 2, який відрізняється тим, що в технологічній камері (1) розташовані декілька ділянок (5) трубопроводу, які проходять по суті перпендикулярно або під кутом до напрямку (23) транспортування оброблюваних деталей. 7. Пристрій за одним з пп. 2, 5, 6, який відрізняється тим, що вхідні отвори (18) розташовані на ділянках (5) трубопроводу лінійно на відстані один за одним. 8. Пристрій за одним з пп. 2, 5-7, який відрізняється тим, що вхідні отвори (18) розташовані на ділянках (5) трубопроводу поруч один з одним або зі зсувом під кутом відносно один одного. 9. Пристрій за будь-яким із пп. 5-8, який відрізняється тим, що відстань між відповідно сусідніми ділянками (5) трубопроводу становить від 10 до 100 мм. 10. Пристрій за будь-яким із пп. 5-9, який відрізняється тим, що відстань від ділянок (5) трубопроводу до деталей, що підлягають обробці, становить від 20 до 50 мм. 11. Пристрій за будь-яким із пп. 5-10, який відрізняється тим, що ділянки (5) трубопроводу виконані з можливістю регулювання за їхньою відстанню одна від одної і/або від деталей, що підлягають обробці. 12. Пристрій за будь-яким із пп. 5-11, який відрізняється тим, що ділянки (5) трубопроводу виконані з можливістю повороту навколо їх поздовжньої осі. 13. Пристрій за будь-яким із пп. 1-12, який відрізняється тим, що відстань між відповідно сусідніми вхідними отворами (18) становить від 5 до 100 мм. 14. Пристрій за одним із пп. 1-13, який відрізняється тим, що різниця тисків між технологічною камерою (1) і джерелом (22) текучого середовища, що перебуває під тиском, становить від 1 до 50 бар. 15. Пристрій за одним із пп. 1-14, який відрізняється тим, що нагрівальний або охолодний пристрій має принаймні один плоский нагрівальний або охолодний елемент (14), який розташований на протилежній підлягаючим обробці деталям стороні ділянок (5) трубопроводів. 16. Пристрій за одним із пп. 1-15, який відрізняється тим, що нагрівальний або охолодний пристрій має щонайменше один стрижневий або трубчастий нагрівальний або охолодний елемент (7), який розташований на протилежній підлягаючим обробці деталям стороні ділянок (5) трубопроводу, між ділянками (5) трубопроводу й деталями, що підлягають обробці, або між сусідніми ділянками (5) трубопроводу. 6 UA 100577 C2 7 UA 100577 C2 8 UA 100577 C2 9 UA 100577 C2 10 UA 100577 C2 Комп’ютерна верстка І. Мироненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 11

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for heat treatment of workpieces

Автори англійськоюKressmann, Richard

Назва патенту російськоюУстройство для термической обработки обрабатываемых деталей

Автори російськоюКрессманн Рихард

МПК / Мітки

Мітки: деталей, термічної, обробки, оброблюваних, пристрій

Код посилання

<a href="https://ua.patents.su/13-100577-pristrijj-dlya-termichno-obrobki-obroblyuvanikh-detalejj.html" target="_blank" rel="follow" title="База патентів України">Пристрій для термічної обробки оброблюваних деталей</a>

Попередній патент: Пряме і селективне отримання етилового спирту з оцтової кислоти з застосуванням каталізатора, що містить платину та олово

Наступний патент: Шестеренна реверсивна гідромашина

Випадковий патент: Форсунка