Спосіб поздовжньої прокатки труб

Номер патенту: 71677

Опубліковано: 15.12.2004

Автори: Позументщиков Віктор Костянтинович, Залесський Олександр Іванович, Івченков Сергій Іванович, Друян Володимир Михайлович, Козловський Альфред Іванович, Гуляєва Наталія Юріївна, Гуляєв Юрій Геннадійович, Чуєв Анатолій Васильович, Шифрін Євген Іссайович

Формула / Реферат

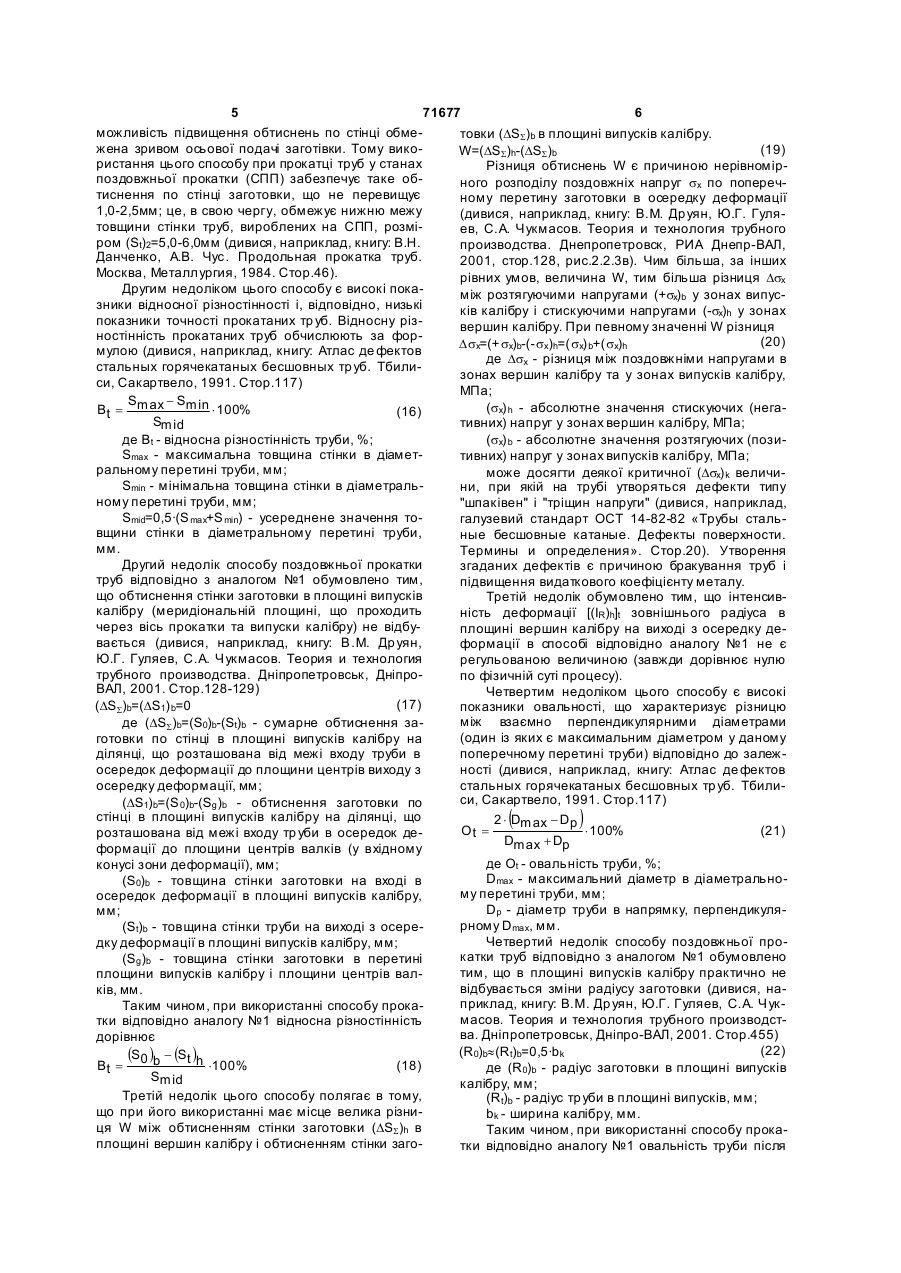

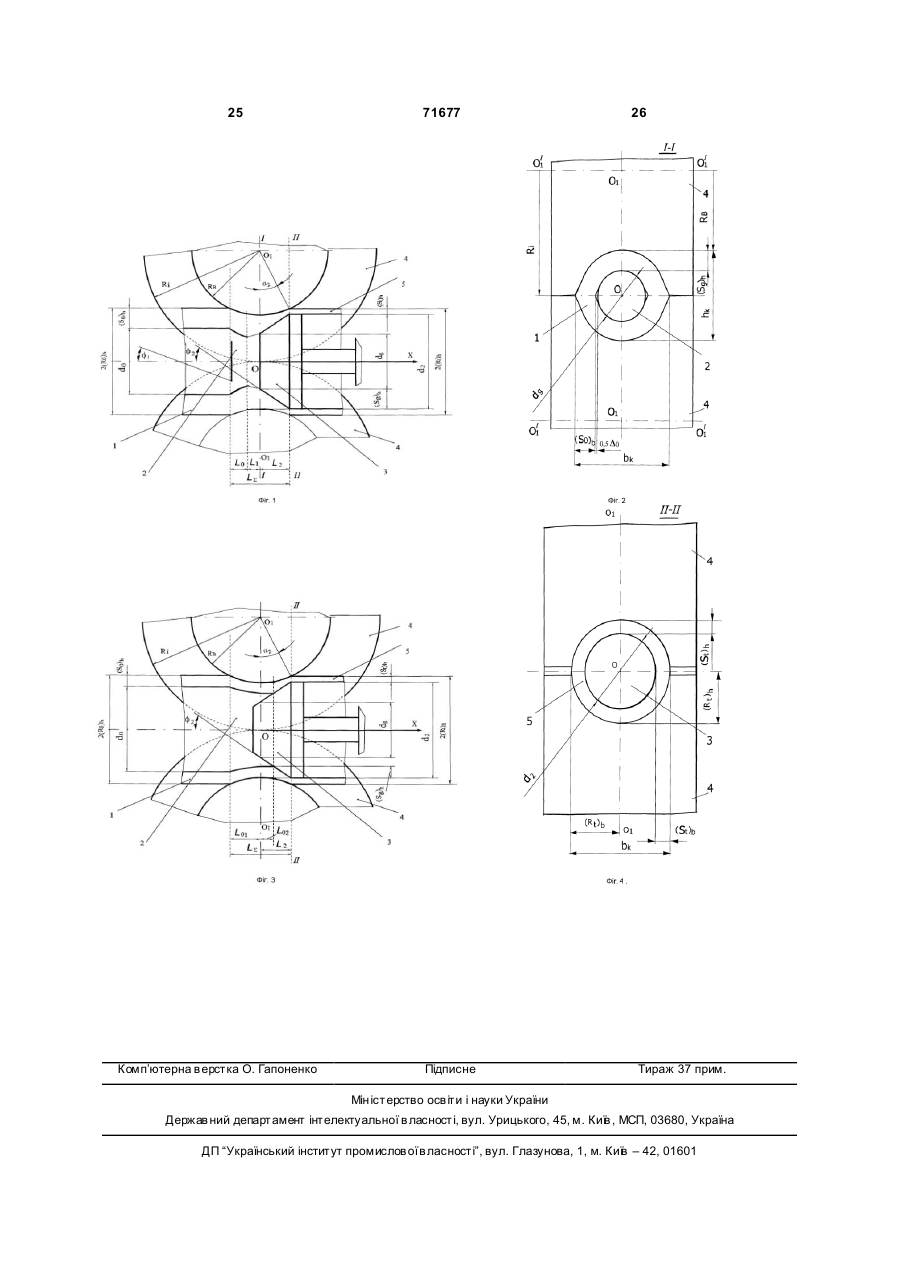

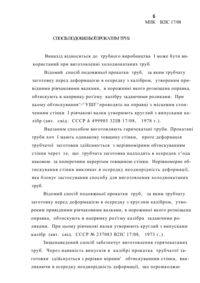

Спосіб поздовжньої прокатки труб у каліброваних валках на короткій нерухомій оправці, відповідно до котрого деформацію заготовки по радіусу здійснюють до площини і за площиною центрів валків, а одночасне збільшення зовнішнього радіуса і обтиснення стінки заготовки здійснюють у вихідному конусі осередку деформації, закінчуючи перерізом виходу готової труби з осередку деформації, і при цьому обтиснення стінки заготовки з одночасним збільшенням її зовнішнього радіуса здійснюють таким чином, щоб в площині вершин калібру інтенсивність деформації стінки послідовно зменшувалась від максимальної величини в площині початку обтиснення стінки заготовки з одночасним збільшенням її зовнішнього радіуса до мінімальної величини в перерізі виходу готової труби з осередку деформації, а інтенсивність деформації зовнішнього радіуса монотонно збільшувалась від мінімальної величини в площині початку обтиснення стінки заготовки з одночасним збільшенням її зовнішнього радіуса до максимальної величини в перерізі виходу готової труби з осередку деформації, який відрізняється тим, що формозміну заготовки здійснюють таким чином, що в площині вершин калібру інтенсивність деформації зовнішнього радіуса в перерізі виходу готової труби з осередку деформації становить величину Imax=0,05![]() 0,30, інтенсивність деформації зовнішнього радіуса в площині початку обтиснення стінки заготовки з одночасним збільшенням її зовнішнього радіуса становить величину Imin=(0

0,30, інтенсивність деформації зовнішнього радіуса в площині початку обтиснення стінки заготовки з одночасним збільшенням її зовнішнього радіуса становить величину Imin=(0![]() 0,8)Imax, а овальність калібру валків залежить від інтенсивності деформації зовнішнього радіуса в перерізі виходу готової труби з осередку деформації відповідно до формули

0,8)Imax, а овальність калібру валків залежить від інтенсивності деформації зовнішнього радіуса в перерізі виходу готової труби з осередку деформації відповідно до формули

де:

![]() - овальність калібру валків;

- овальність калібру валків;

bk - ширина калібру, мм;

![]() - висота калібру, мм;

- висота калібру, мм;

![]() - показник глибини калібру;

- показник глибини калібру;

Ri - ідеальний радіус валка, мм;

(Rt)h - зовнішній радіус труби в площині вершин калібру, мм.

Текст

Спосіб поздовжньої прокатки труб у каліброваних валках на короткій нерухомій оправці, відповідно до котрого деформацію заготовки по радіусу здійснюють до площини і за площиною центрів валків, а одночасне збільшення зовнішнього радіуса і обтиснення стінки заготовки здійснюють у вихідному конусі осередку деформації, закінчуючи перерізом виходу готової тр уби з осередку деформації, і при цьому обтиснення стінки заготовки з одночасним збільшенням її зовнішнього радіуса здійснюють таким чином, щоб в площині вершин калібру інтенсивність деформації стінки послідовно зменшувалась від максимальної величини в площині початку обтиснення стінки заготовки з одночасним збільшенням її зовнішнього радіуса до мінімальної величини в перерізі виходу готової труби з осередку деформації, а інтенсивність деформації зовнішнього радіуса монотонно збільшувалась від мінімальної величини в площині початку обтиснення стінки заготовки з одночасним збільшенням її зовнішнього радіуса до максимальної величини в перерізі виходу готової тр уби з осередку деформації, який відрізняється тим, що формозміну заготовки здійснюють таким чином, що в площині вершин калібру інтенсивність деформації зовнішнього радіуса в перерізі виходу го тової тр уби з осередку деформації становить величину Imax=0,05 ¸ 0,30, інтенсивність деформації зовнішнього радіуса в площині початку обтиснення стінки заготовки з одночасним збільшенням її зовнішнього радіуса становить величину Imin=(0 ¸ 0,8)Imax, а овальність калібру валків залежить від інтенсивності деформації зовнішнього радіуса в перерізі виходу готової тр уби з осередку деформації відповідно до формули Винахід відноситься до способів обробки металів тиском і може бути використаний на автоматичних станах при поздовжній оправочній прокатці безшовних тр уб. Існують різні способи розподілу сумарної де формації заготовки по стінці, яку вона отримує в площині вершин калібру (меридіональній площині, що проходить через вісь прокатки та вершини калібру валків) автоматичного стана, між ділянками зони (осередку) деформації, що розташовані до (13) æ ö ç g -1 ÷ lk = (0,99 ¸ 1,01) × ç g ÷, 2 ç Imax + 1 ÷ è ø C2 1 ì ü hk = 2 × íRi - [Ri - (R t )h ] × 1 + I2 max ý î þ висота калібру, мм; g= 2Ri - показник глибини калібру; hk (19) Ri - ідеальний радіус валка, мм; (Rt)h - зовнішній радіус тр уби в площині вершин калібру, мм. (11) bk - ширина калібру, мм; UA b lk = k - овальність калібру валків; hk 71677 де: 3 71677 4 площини центрів валків (діаметральної площини, наприклад, підручник: В.М. Друян, Ю.Г. Гуляев, що проходить через вісі валків) і за площиною С.А. Чукмасов. Теория и технология трубного процентрів валків. Сумарну деформацію заготовки по изводства. Дніпропетровськ, Дніпро-ВАЛ, 2001. стінці в площині вершин калібру за прохід в кліті Рис.2.2.1б, стор.339-340 - аналог №1). Цей спосіб автоматичного стана, обчислюють за формулою характеризується такими показниками деформації (1) заготовки: (DSS)h=(S0)h-(S t)h (5) (DS2)h=0 де (DSS)h - сумарна деформація заготовки по (6) стінці в площині вершин калібру, мм; (DSS)h=(DS1) h (S0)h - товщина стінки заготовки на вході в (7) dh=0 осередок деформації в площині вершин калібру, (Sx )h = S g h + lxtgf x + (Ri - 0,5hk ) мм; (8) (St)h - товщина стінки труби на виході з осере- (Ri - 0,5hk )2 - l2 x дку деформації в площині вершин калібру, мм. ( ) Розподіл сумарної деформації (DSS)h заготовки по стінці в площині вершин калібру автоматичного стана між ділянками зони (осередку) деформації, що розташовані до площини центрів валків і за площиною центрів валків характеризується показником розподілу деформації (D S2 )h dh = (2) (DS å )h де dh - показник розподілу сумарної деформації заготовки по стінці в площині вершин калібру; (DS2)h=(Sg )h-(St) h - обтиснення заготовки по стінці в площині вершин калібру на ділянці, що розташована від площини центрів валків до межі виходу тр уби з осередку деформації (в вихідному конусі зони деформації), мм; (Sg )h - товщина стінки заготовки в перетині площини вершин калібру і площини центрів валків, мм. Зміна товщини стінки заготовки в площині вершин калібру в напрямку прокатки характеризується інтенсивністю деформації стінки в площині вершин калібру, яка обчислюється за формулою ¶(D Sx )h (3) (IS )h = ¶x де (IS)h - інтенсивність деформації стінки в площині вершин калібру; (DSx) h - поточна зміна товщина стінки в площині вершин калібру, мм; x - координата уздовж осі прокатки ОХ, позитивний напрямок якої збігається з напрямком прокатки, рахуючи за "нуль" координату площини центрів валків, мм. Зміна зовнішнього радіуса заготовки в площині вершин калібру в напрямку прокатки характеризується інтенсивністю деформації зовнішнього радіуса заготовки в площині вершин калібру, яка обчислюється за формулою ¶(DRx )h (4) (IR )h = ¶x де (IR)h - інтенсивність деформації зовнішнього радіуса заготовки в площині вершин калібру; (DRx)h - поточна зміна зовнішнього радіуса заготовки в площині вершин калібру, мм. Наприклад, відомий спосіб поздовжньої прокатки труб у каліброваних валках на короткій нерухомій оправці, відповідно до котрого деформацію зменшення зовнішнього радіуса і обтиснення стінки заготовки здійснюють у вхідному конусі осередку деформації (до площини центрів валків) і закінчують одночасно в площині центрів валків (дивися, (DS x )h = (S0 )h - (Sx )h = (DS1)h - lxtgf x - (Ri - 0,5hk ) + (Ri - 0,5hk )2 - l2 x (Rx )h = Ri - (Ri - 0,5hk )2 - l2 x (DRx )h = (R0 )h - (Rx )h = (R0 )h - Ri + + (Ri - 0,5hk )2 - l2 x é ù ú ú × (- 1) 2 - l2 ú (Ri - 0,5hk ) x û (- lx ) (IS )h = êtgfx + ê ê ë (IR )h = lx (Ri - 0,5hk )2 - l2 x (9) (10) (11) (12) (13) [(IS)h ]t=0 (14) [(IR)h]t=0 (15) де (DS1)h=(S 0)h-(Sg )h - обтиснення заготовки по стінці в площині вершин калібру на ділянці, що розташована від межі входу тр уби в осередок деформації до площини центрів валків (у вхідному конусі зони деформації), мм; fx - кут між віссю прокатки та утворюючою поверхні оправки (кут конусності оправки), град, (радіан); Rj - ідеальний радіус валків, мм; (R0)h - зовнішній радіус заготовки до деформації в площині вершин калібру, мм; hk - висота калібру, мм; Іх=x - координата діаметрального перетину осередку деформації, в якому обчислюють поточні значення (Sx)h, (R x)h мм; З [(IS)h ]t - інтенсивність деформації стінки в площині вершин калібру на виході з осередку деформації; [(IR)h]t - інтенсивність деформації зовнішнього радіуса в площині вершин калібру на виході з осередку деформації. Першим недоліком цього способу є мала величина можливого обтиснення заготовки по стінці через зрив осьової подачі внаслідок поганих силових умов втягування заготовки валками в зону деформації. Цей недолік обумовлено тим, що при прокатці труб у відповідності із способом, описаним в аналогу №1, в осередку деформації, що розташований до площини центрів валків по ходу прокатки, нормальні контактні напруги і нормальні сили, що ініціюються ними, спрямовані протилежно напрямку прокатки як на валках, так і на оправці. Внаслідок указаної орієнтації нормальних сил, 5 71677 6 можливість підвищення обтиснень по стінці обметовки (DSS)b в площині випусків калібру. жена зривом осьової подачі заготівки. Тому вико(19) W=(DSS)h-(DSS)b ристання цього способу при прокатці труб у станах Різниця обтиснень W є причиною нерівномірпоздовжньої прокатки (СПП) забезпечує таке обного розподілу поздовжніх напруг sx по поперечтиснення по стінці заготовки, що не перевищує ному перетину заготовки в осередку деформації 1,0-2,5мм; це, в свою чергу, обмежує нижню межу (дивися, наприклад, книгу: В.М. Друян, Ю.Г. Гулятовщини стінки труб, вироблених на СПП, розміев, С.А. Чукмасов. Теория и технология трубного ром (St)2=5,0-6,0мм (дивися, наприклад, книгу: В.Н. производства. Днепропетровск, РИА Днепр-ВАЛ, Данченко, А.В. Чус. Продольная прокатка труб. 2001, стор.128, рис.2.2.3в). Чим більша, за інших Москва, Металлургия, 1984. Стор.46). рівних умов, величина W, тим більша різниця Dsx Другим недоліком цього способу є високі покаміж розтягуючими напругами (+sx)b у зонах випусзники відносної різностінності і, відповідно, низькі ків калібру і стискуючими напругами (-sx)h у зонах показники точності прокатаних тр уб. Відносну різвершин калібру. При певному значенні W різниця ностінність прокатаних труб обчислюють за фор(20) Dsx=(+sx)b-(-sx)h=(sx) b+(sx)h мулою (дивися, наприклад, книгу: Атлас де фектов де Dsx - різниця між поздовжніми напругами в стальных горячекатаных бесшовных тр уб. Тбилизонах вершин калібру та у зонах випусків калібру, си, Сакартвело, 1991. Стор.117) МПа; S - Smin (sx) h - абсолютне значення стискуючих (негаBt = max × 100% (16) Smid тивних) напруг у зонах вершин калібру, МПа; де Bt - відносна різностінність труби, %; (sx) b - абсолютне значення розтягуючих (позиSmax - максимальна товщина стінки в діаметтивних) напруг у зонах випусків калібру, МПа; ральному перетині труби, мм; може досягти деякої критичної (Dsx) k величиSmin - мінімальна товщина стінки в діаметральни, при якій на трубі утворяться дефекти типу ному перетині труби, мм; "шпаківен" і "тріщин напруги" (дивися, наприклад, Smid=0,5·(S max+S min) - усереднене значення тогалузевий стандарт ОСТ 14-82-82 «Трубы стальвщини стінки в діаметральному перетині труби, ные бесшовные катаные. Дефекты поверхности. мм. Термины и определения». Стор.20). Утворення Другий недолік способу поздовжньої прокатки згаданих дефектів є причиною бракування труб і труб відповідно з аналогом №1 обумовлено тим, підвищення видаткового коефіцієнту металу. що обтисненнястінки заготовки в площині випусків Третій недолік обумовлено тим, що інтенсивкалібру (меридіональній площині, що проходить ність деформації [(IR)h]t зовнішнього радіуса в через вісь прокатки та випуски калібру) не відбуплощині вершин калібру на виході з осередку девається (дивися, наприклад, книгу: В.М. Др уян, формації в способі відповідно аналогу №1 не є Ю.Г. Гуляев, С.А. Чукмасов. Теория и технология регульованою величиною (завжди дорівнює нулю трубного производства. Дніпропетровськ, Дніпропо фізичній суті процесу). ВАЛ, 2001. Стор.128-129) Четвертим недоліком цього способу є високі (17) (DSS)b=(DS1) b=0 показники овальності, що характеризує різницю між взаємно перпендикулярними діаметрами де (DSS)b=(S0)b-(St)b - сумарне обтиснення за(один із яких є максимальним діаметром у даному готовки по стінці в площині випусків калібру на ділянці, що розташована від межі входу труби в поперечному перетині труби) відповідно до залежосередок деформації до площини центрів виходу з ності (дивися, наприклад, книгу: Атлас де фектов осередку деформації, мм; стальных горячекатаных бесшовных тр уб. Тбилиси, Сакартвело, 1991. Стор.117) (DS1)b=(S 0)b-(Sg )b - обтиснення заготовки по стінці в площині випусків калібру на ділянці, що 2 × Dmax - D p Ot = × 100% (21) розташована від межі входу тр уби в осередок деDmax + Dp формації до площини центрів валків (у вхідному де Ot - овальність труби, %; конусі зони деформації), мм; Dmax - максимальний діаметр в діаметрально(S0)b - товщина стінки заготовки на вході в му перетині труби, мм; осередок деформації в площині випусків калібру, Dp - діаметр труби в напрямку, перпендикулямм; рному Dmax, мм. (St)b - товщина стінки труби на виході з осереЧетвертий недолік способу поздовжньої продку деформації в площині випусків калібру, мм; катки труб відповідно з аналогом №1 обумовлено (Sg )b - товщина стінки заготовки в перетині тим, що в площині випусків калібру практично не площини випусків калібру і площини центрів валвідбувається зміни радіусу заготовки (дивися, наків, мм. приклад, книгу: В.М. Др уян, Ю.Г. Гуляев, С.А. ЧукТаким чином, при використанні способу прокамасов. Теория и технология трубного производсттки відповідно аналогу №1 відносна різностінність ва. Дніпропетровськ, Дніпро-ВАЛ, 2001. Стор.455) дорівнює (22) (R0)b»(Rt)b=0,5·b k (S0 )b - (St )h Bt = ×100 % (18) де (R0)b - радіус заготовки в площині випусків Smid калібру, мм; Третій недолік цього способу полягає в тому, (Rt)b - радіус труби в площині випусків, мм; що при його використанні має місце велика різниbk - ширина калібру, мм. ця W між обтисненням стінки заготовки (DSS)h в Таким чином, при використанні способу прокаплощині вершин калібру і обтисненням стінки заготки відповідно аналогу №1 овальність труби після ( ) 7 71677 8 поздовжньої прокатки в каліброваних валках доріоправці, відповідно до котрого одночасне збільвнює шення зовнішнього радіуса і обтиснення стінки заготовки здійснюють у вихідному конусі осередку 2 × bk - 2(Rt )h Ot = × 100% (23) деформації починаючи з площини центрів валків і bk + 2(Rt )h закінчуючи перетином виходу готової тр уби з оседе (Rt)h - радіус труби в площині вершин каліредку деформації і при цьому обтиснення стінки бру, мм. заготовки з одночасним збільшенням її зовнішньоВисокий рівень овальності Ot після поздовжго радіуса здійснюють таким чином, щоб інтенсивньої прокатки призводить до того, що в процесі ність деформації стінки в площині вершин калібру подальшої формозміни в технологічній лінії (в розпослідовно зменшувалась від максимальної великатному, калібрувальному, редукційному станах чини 0,10-0,25 в площині центрів валків до мініматощо) труба отримує великий рівень деформації льної її величини в перетині виходу готової труби з переовалізації, що призводить до появи додаткоосередку деформації, а величини обтиснення стінвих напруг і, як наслідок, дефектів у вигляді тріщин ки, збільшення радіуса заготовки та довжини осена готовій трубі, що призводить до відбраковки редку деформації в площині вершин калібру після продукції і зниженню видаткового коефіцієнту. площини центрів валків були зв'язані співвідноКонкретний приклад 1. В першому стані пошенням здовжньої прокатки (СПП-1) технологічної лінії (24) (DR2)h·L2=(DS2) h·[Ri-(Rt)h]·sina 2 агрегату "140" здійснюють поздовжню прокатку де (DR2)h - збільшення радіуса заготовки в циліндричної заготовки (гільзи, отриманої з проплощині вершин калібру, мм; шивного стану) з зовнішнім радіусом L2 - довжина осередку деформації після плоR0=(R0)h=79,5мм і товщиною стінки щини центрів валків, мм; S0=(S0)h=(S 0)b=10,5мм. В СПП-1 використовують (Rt)h - радіус тр уби в площині вершин калібру, коротку нерухому оправку з діаметром циліндричмм; ної ділянки dc=dg =134мм. Ідеальний радіус калібa 2 - кут захвату за площиною центрів валків, рованих валків СПП-1 становить Ri=295мм, висота град., калібру становить hk=149мм, ширина калібру ста(дивися, наприклад, патент Російської Феденовить bk=159,4мм. Після прокатки в СПП-1 отрирації №2148445 С1, 7В21В17/02 - аналог №2). мують трубу, розміри якої становлять: зовнішній Цей спосіб характеризується такими показнирадіус в площині вершин калібру ками деформації заготовки: (Rt)h=0,5hk=74,5мм, товщина стінки в площині ве(25) (DSS)h=(DS2) h ршин калібру (St)h=(Sg )h=0,5(h k-dg )=7,5мм, зовніш(26) (DS1)h=0 ній радіус в площині випусків калібру (27) dh=1 (Rt)b=0,5bk=79,7мм, товщина стінки в площині ви(Sx )h = S g h - lx tgf x + (Ri - 0,5hk ) пусків калібру (St)b=(S0)b=S 0=10,5мм. Параметри (28) деформації: сумарне обтиснення стінки в площині - (Ri - 0,5hk )2 - l2 вершин калібру (DSS)h=S 0-(St)h=3,0мм; сумарне x обтиснення стінки в площині випусків калібру (DS x )h = Sg h - (Sx )h = lx tgfx - (Ri - 0,5hk ) + (DSS)b=S0-(St) b=0. При таких параметрах деформа(29) ції різниця між сумарними обтисненнями стінки в + (Ri - 0,5hk )2 - l2 x площинах вершин і випусків калібру становить [ ] ( ) ( ) W=(DSS)h-(DSS)b=3,0мм і при прокатці труб із відносно малопластичних сталей є причиною появи на труба х де фектів у вигляді шпаківень і тріщин напруги. У відповідності до (23) овальність труби після прокатки в СПП-1 дорівнює Оt=6,74%. Отримана прокаткою в СПП-1 труба є заготовкою, що далі деформується в другому стані поздовжньої прокатки (СПП-2); при цьому заготовка подається в СПП-2 таким чином, що площина випусків калібру СПП-1 є площиною вершин калібру СПП-2, а площина вершин калібру СПП-1 є площиною випусків калібру СПП-2. Це призводить до того, що на вході в осередок деформації СПП-2 заготовка отримує деформацію переовализації (яка тим більша, чим більше овальність Ot), в наслідок чого в площинах випусків та вершин калібру СПП-2 в заготовці ініціюються додаткові напруги, що при прокатці труб із відносно малопластичних сталей є причиною появи на трубах дефектів у вигляді тріщин напруги. Ці дефекти не можуть бути усун уті в процесі подальшої обробки труби в лінії стану і є причиною відбраковки продукції та зниження видаткового коефіцієнту. Відомий також спосіб поздовжньої прокатки труб у каліброваних валках на короткій нерухомій (Rx )h= Ri - (Ri - 0,5hk )2 - l2 x (DRx )h= (Rt )h - (Rx )h= (Rt )h - Ri + + (Ri - 0,5hk )2 - l2 x (IS )h= tg fx (IR )h= [(IS )h ]t= [(IR )h]t= lx (Ri - 0,5hk )2 - l2 x (- lx ) (Ri - 0,5hk )2 - l2 x tg f2 (30) (31) (32) (33) L2 = tg f2 - tga 2 (34) 2 - L2 (Ri - 0,5hk ) 2 L2 = tga 2 (35) 2 - L2 (Ri - 0,5hk ) 2 де f2=fx - кут між віссю прокатки та утворюючою поверхні оправки (кут конусності оправки) на виході з осередку деформації, град. (радіан). Враховуючи, що 9 71677 10 2L2tgf2=121мм. Ідеальний радіус каліброваних L2 = tg a 2 (36) валків становить Ri=296,3мм, висота калібру стаR i - (R t )h новить hk=142,6мм, ширина калібру становить é æ a2 öù b (DS2 )h = L2 × êtgf 2 - tgç ÷ú (37) bk=152,5мм (овальність калібру l k = k , як і в 2 øû è ë hk попередньому прикладі, становить lk=1,07; радіус æ a2 ö (DR2 )h = L2tgç ÷ (38) валків в площині вершин калібру RB=Ri-0,5hk, як і в è 2 ø попередньому прикладі, становить RB=225мм). після підстановки (36)-(38) в (24) маємо таке Здійснюють поздовжню прокатку циліндричної математичне формулювання умов прокатки відпозаготовки з зовнішнім радіусом R0=(R0)h=74,6мм і відно до аналога №2 товщиною стінки S0=(S0)h=(S0) b=0,5(hk-dg )=10,8мм. (39) f2=a 2 Збільшення радіуса заготовки в площині вершин З урахуванням (39), на підставі формул (32)калібру становить (DR2)h=(Rt)h-0,5hk=3,2мм; кут (35) можна кваліфікувати спосіб прокатки відповідзахвату за площиною центрів валків дорівнює но до аналога №2 таким чином. æ ö L2 Відомий також спосіб поздовжньої прокатки ç a 2 = arcsin ç R - 0,5h ÷ = 9,72град. = 0,17 радіан , ÷ труб у каліброваних валках на короткій нерухомій kø è i оправці, відповідно до котрого одночасне збільобтиснення стінки в площині вершин калібру сташення зовнішнього радіуса і обтиснення стінки новить (DS2)h=(DSS)h=S0-(St) h=3,3мм. Вищенаведені заготовки здійснюють у вихідному конусі осередку параметри прокатки відповідають всім без винятку деформації починаючи з площини центрів валків і умовам і вимогам відповідно аналогу №2: одночазакінчуючи перетином виходу готової тр уби з осесне збільшення зовнішнього радіуса і обтиснення редку деформації і при цьому обтиснення стінки стінки заготовки здійснюють у ви хідному конусі заготовки з одночасним збільшенням її зовнішньоосередку деформації починаючи з площини го радіуса здійснюють таким чином, щоб інтенсивцентрів валків і закінчуючи перетином виходу гоність деформації стінки в площині вершин калібру тової тр уби з осередку деформації і при цьому послідовно зменшувалась від максимальної велиобтиснення стінки заготовки з одночасним збільчини tgf2=tga 2=0,10-0,25 в площині центрів валків шенням її зовнішнього радіуса здійснюють таким до нуля в перетині виходу го тової тр уби з осередчином, що інтенсивність деформації стінки в плоку деформації, а інтенсивність деформації зовнішщині вершин калібру послідовно зменшується від нього радіуса монотонно збільшувалась від нуля в максимальної величини 0,204 в площині центрів площині центрів валків до максимальної величини валків до мінімальної її величини (нуля) в перетині tga 2=tgf2=0,10-0,25 на виході з осередку дефорвиходу готової тр уби з осередку деформації, а мації. величини обтиснення стінки (DS2)h, збільшення Використання цього способу забезпечує деяке радіуса заготовки (DR2)h та довжини осередку депідвищення обтиснення по стінці заготовки (DSS)h і формації L2 в площині вершин калібру після плозменшення відносної різностінності Bt прокатаних щини центрів валків зв'язані співвідношенням: труб у порівнянні із способом відповідно до анало(DR2)h·L2=(DS2) h·[Ri-(Rt)h]·sina 2; гу №1, але овальність труб Ot та різниця W між 3,2·38=3,3·(296,3-74,5)·sin(0,17)=122мм 2. обтисненням стінки заготовки (DSS)h в площині При режимі деформації відповідно вимогам вершин калібру і обтисненням стінки заготовки способу прокатки за аналогом №2 інтенсивність (DSS)b в площині випусків калібру залишаються на деформації зовнішнього радіуса в площині вершин достатньо високому рівні. Останній факт обумовкалібру на виході з осередку деформації станолено тим, що інтенсивність деформації [(IR)h]t зоввить [(IR)h]t=0,172; при цьому обтиснення стінки в нішнього радіуса в площині вершин калібру на площині випусків калібру становить виході з осередку деформації в способі відповідно (DS2)b=(DSS)b=S0-0,5·(b k-d2)=1,55мм, а різниця між аналогу №2 не є незалежно регульованою велисумарними обтисненнями стінки в площинах верчиною, а залежить від кута конусності оправки f2 у шин і випусків калібру становить W=(DSS)hвихідному конусі осередку деформації і по фізич(DSS)b=1,75мм і при прокатці труб із відносно маній суті процесу завжди має перебувати в межах лопластичних сталей є причиною появи на трубах [(IR)h]t=0,10-0,25. дефектів у вигляді шпаківень і тріщин напруги. У Конкретний приклад 2. Як і в попередньому відповідності до (23) овальність труби після прокаприкладі, в першому стані поздовжньої прокатки тки в СПП-1 дорівнює Ot=2,32%. Отримана прокат(СПП-1) технологічної лінії агрегату "140" здійснюкою в СПП-1 труба є заготовкою, що далі дефорють поздовжню прокатку труби, розміри якої стамується в другому стані поздовжньої прокатки новлять: зовнішній радіус в площині вершин каліб(СПП-2); при цьому заготовка подається в СПП-2 ру (Rt)h=74,5мм, товщина стінки в площині вершин таким чином, що площина випусків калібру СПП-1 калібру (St)h=(S2) h=7,5мм. Прокатку здійснюють на є площиною вершин калібру СПП-2, а площина нерухомій конічній оправці, кут конусності утворювершин калібру СПП-1 є площиною випусків калібючої поверхні якої дорівнює f2=0,17 радіан, а довру СПП-2. Це призводить до того, що на вході в жина ділянки за перетином центрів валків станоосередок деформації СПП-2 заготовка отримує вить L2=38мм; діаметр оправки в перетині виходу деформацію переовализації (яка тим більша, чим труби з осередку деформації (як і в попередньому більше овальність Ot), в наслідок чого в площинах прикладі) становить d2=2[(Rt)h-(St)h]=134мм, а в випусків та вершин калібру СПП-2 в заготовці ініперетині центрів валків дорівнює dg =d2ціюються додаткові напруги, що при прокатці труб 11 71677 12 із відносно малопластичних сталей є причиною dc - діаметр циліндричної ділянки оправки, мм. появи на трубах дефектів у вигляді тріщин напруВикористання цього способу забезпечує деяке ги. Ці дефекти не можуть бути усун уті в процесі підвищення обтиснення по стінці заготовки (DSS)h і подальшої обробки труби в лінії стану і є причизменшення відносної різностінності Bt прокатаних ною відбраковки продукції та зниження видатковотруб у порівнянні із способом відповідно до аналого коефіцієнту. гу №1, але овальність Ot прокатаних тр уб та різНайбільш близьким до заявляємого способу є ниця W між обтисненням стінки заготовки (DSS)h в спосіб поздовжньої прокатки труб у каліброваних площині вершин калібру і обтисненням стінки заговалках на короткій нерухомій оправці, кут конуснотовки (DSS)b в площині випусків калібру залишасті котрої на ділянці від площини центрів валків до ються на достатньо високому рівні. Останній факт перетину виходу готової тр уби з осередку дефоробумовлено тим, що інтенсивність деформації мації дорівнює f2=15°-35°, відповідно до котрого [(IR)h]t зовнішнього радіуса в площині вершин калідеформацію заготовки по стінці і зовнішньому рабру на виході з осередку деформації в способі діусу здійснюють до площини і за площиною відповідно прототипу не є незалежно регульовацентрів валків, а одночасне збільшення зовнішною величиною, а залежить від діаметра dc циліннього радіуса і обтиснення стінки заготовки здійсдричної ділянки оправки, який, в свою чергу, по нюють у вихідному конусі осередку деформації фізичній суті не є зв'язаним з параметрами процепочинаючи з площини центрів валків і закінчуючи су деформування заготовки в калібрі автоматичноперетином виходу готової тр уби з осередку дефого стана (дивися, наприклад, книгу: Ф.А. Данилов, рмації на ділянці довжиною А.З. Глейберг, В.Г. Балакин. Горячая прокатка и L2=(0,1-0,3)·d c (40) прессование труб. Μ., Металлургия, 1972. де dc - діаметр циліндричної ділянки оправки, Стор.219-220). Наслідком того, що овальність Ot мм; та різниця W між обтисненням стінки заготовки (дивися, наприклад, авторське посвідчення (DSS)h в площині вершин калібру і обтисненням 2 СРСР №567514, М. Кл . В21В25/00, 17/02, 1977 стінки заготовки (DSS)b в площині випусків калібру прототип). залишаються на достатньо високому рівні, є утвоЦей спосіб характеризується наявністю обтисрення на трубах дефектів типу шпаківень та трінення стінки заготовки як у вхідному (до площини щин напруги, що, в свою чергу, призводить до вицентрів валків), так й у ви хідному (за площиною сокого рівня відбраковки готової продукції і центрів валків) конусах осередку деформації підвищення видаткового коефіцієнту. (00) редукувність деформації зовнішнього радіуса заготовки в вання заготовки по діаметру без обтиснення стінки площині початку обтиснення стінки заготовки з відбувається у вхідному конусі осередку дефородночасним збільшенням її зовнішнього радіуса мації довжиною L01=41,9мм, а на частині вихідного Imin , овальність калібру l k та висоту калібру hk приконуса довжиною L02=16,5мм (від площини центрів значено, як функцію від інтенсивності деформації валків в напрямку прокатки) відбувається тільки lmax, яка, в свою чергу, становить lmax =0,18 (що деформація радіусу заготовки без обтиснення стівідповідає умовам заявляємого способу, відповіднки. Зона одночасного збільшення радіусу заготоно до яких lmax=0,05¸0,30), обтиснення стінки в вки і обтиснення її стінки починається на відстані площині випусків калібру дорівнює (DSS)b=(S0)bL02=16,5мм (по ходу прокатки) від площини центрів 0,5(bk-d2)=3,3мм, а різниця між сумарними обтисвалків і закінчується на відстані L2=38,3мм (по хоненнями стінки в площинах вершин і випусків каліду прокатки) від площини центрів валків. Таким бру становить W=(DSS)h-(DSS)b=0,6мм, що в 3¸5 чином 100% обтиснення заготовки по стінці відбуразів менше, ніж при використанні способів відповається за площиною центрів валків по ходу провідно аналогів та прототипу (аналог №1 W=3,0мм; [ ] 23 71677 24 катки (у вихідному конусі осередку деформації) і одночасним збільшенням її зовнішнього радіуса Imin , овальність калібру l k та висоту калібру hk приспіввідношення обтиснень dh = (D S2 )h × (DSå )h1 значено, як функцію від інтенсивності деформації становить dh=1,0. Сумарне обтиснення стінки в lmax, яка, в свою чергу, становить lmax=0,17 (що відплощині вершин калібру становить (DSS)h=(S0)hповідає умовам заявляємого способу, відповідно (St)h=3,9мм. Вищенаведені параметри прокатки до яких lmax=0,05¸30), обтиснення стінки в площині відповідають всім без винятку умовам і вимогам випусків калібру дорівнює (DSS)b=(S0)b-0,5(bkпрокатки відповідно заявляємого способу - дефоd2)=2,9мм, а різниця між сумарними обтисненнями рмацію заготовки по радіусу здійснюють до плостінки в площинах вершин і випусків калібру стащини центрів валків на ділянці довжиною новить W=(DSS)h-(DSS)b=0,7мм і є меншою, ніж при L01=41,9мм і за площиною центрів валків на ділянвикористанні способів відповідно аналогів та проці довжиною L2=38,3мм, а одночасне збільшення тотипу. Таким чином, при використанні заявляємозовнішнього радіуса і обтиснення стінки заготовки го способу при виготовленні труб із відносно маздійснюють у ви хідному конусі осередку деформалопластичних сталей вірогідність появи на трубах ції починаючи з перетину, що лежить на відстані дефектів у вигляді шпаківень і тріщин напруги знаL02=16,5мм (по ходу прокатки) від площини центрів чно знижується. У відповідності до (23) овальність валків і закінчуючи перетином виходу готової трутруби після прокатки в СПП-1 дорівнює Ot=0,15% і би з осередку деформації, що лежить на відстані є значно меншою, ніж при використанні способів L2=38,3мм (по ходу прокатки) від площини центрів відповідно до аналогів та прототипу, в наслідок валків, і при цьому обтиснення стінки заготовки з чого значно зменшується вірогідність появи на одночасним збільшенням її зовнішнього радіуса труба х дефектів у вигляді тріщин напруги в процездійснюють таким чином, що в площині вершин сі подальшої деформації на розкатному, редукційкалібру інтенсивність деформації стінки послідовному або калібровочному станах. но зменшується від максимальної величини Спосіб, що пропонується у якості винаходу, (IS)max=tg f2-lmin=0,215 в площині початку обтисненапробовано в промислових умовах на агрегаті ня стінки заготовки з одночасним збільшенням її «140» із станами поздовжньої прокатки "тандем" зовнішнього радіуса до мінімальної величини при виготовленні труб розміром 159х4,5¸6,0мм. (IS)mi n=tg f2-l max=0,117 в перетині виходу готової Для порівняння труби було також виготовлено за труби з осередку деформації, а інтенсивність детехнологіями відповідно аналогам №1 і №2 та формації зовнішнього радіуса монотонно збільпрототипу. В кожному випадку фіксували розхідшують від мінімальної величини в площині початку ний коефіцієнт P = M M (тут Μ - кількість заданого обтиснення стінки заготовки з одночасним збільt шенням її зовнішнього радіуса до максимальної в роботу металу, т; Mt - кількість виготовлених без величини в перетині виходу го тової тр уби з осеребраку тр уб, т). Ефективність конкретного способу дку деформації таким чином, що в площині вервиготовлення труб оцінювали по відносній велишин калібру інтенсивність деформації зовнішнього чині Pb = Pk P (тут Р k - розхідний коефіцієнт при радіуса в перетині виходу готової труби з осередку 1 деформації становить величину lmax=0,17, інтенсивиготовленні труб конкретним способом; Р1 - розвність деформації зовнішнього радіуса в площині хідний коефіцієнт при виготовленні труб по спосопочатку обтиснення стінки заготовки з одночасним бу відповідно аналога №1). Отримані дані (Рb=0,97 збільшенням її зовнішнього радіуса становить ведля аналога №2; Рb=0,98 для прототипу; Рb=0,95 личину lmin=0,425·lmax=0,072, а овальність калібру для заявляє мого способу) свідчать про те, що валків lk залежить від інтенсивності деформації використання заявляємого способу дозволяє знизовнішнього радіуса в перетині виходу готової зити відбраковку труб і, відповідно, збільшити на труби з осередку деформації lmах відповідно до 2-5% кількість виготовленої без браку готової проформули дукції в порівнянні з відомими способами поздовæ ö жньої прокатки труб. ç g -1 ÷ l k = (0,99 ¸ 1 01)× ç g , Дослідження в промислових умовах на агрега÷, 2 ç Imax + 1 ÷ ті «140» цеху №5 Нижньодніпровського трубопроè ø катного заводу (м. Дніпропетровськ) показують, що b пропонуємий спосіб відповідає критерію "Промисде l k = k = 1047 - овальність калібру валків; , hk лова придатність". bk=149,2мм - ширина калібру; ì ü 2 hk = 2 × íRi - Ri - (Rt )h × 1 + Imax ý = 142,5мм î þ висота калібру; 2Ri g= = 4,21 - показник глибини калібру; hk Rі=300мм - ідеальний радіус валка; (Rt)h=74,5мм - зовнішній радіус труби в площині вершин калібру. При таких параметрах прокатки, коли інтенсивність деформації зовнішнього радіуса заготовки в площині початку обтиснення стінки заготовки з [ ] 25 Комп’ютерна в ерстка О. Гапоненко 71677 Підписне 26 Тираж 37 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for lengthwise rolling of tubes

Автори англійськоюKozlovskyi Alfred Ivanovych, Huliaiev Yurii Hennadiiovych, Druian Volodymyr Mykhailovych, Ivchenkov Serhii Ivanovych, Chuiev Anatolii Vasyliovych

Назва патенту російськоюСпособ продольной прокатки труб

Автори російськоюКозловский Альфред Иванович, Гуляев Юрий Геннадиевич, Друян Владимир Михайлович, Ивченков Сергей Иванович, Чуев Анатолий Васильевич

МПК / Мітки

МПК: B21B 17/00

Мітки: спосіб, поздовжньої, труб, прокатки

Код посилання

<a href="https://ua.patents.su/13-71677-sposib-pozdovzhno-prokatki-trub.html" target="_blank" rel="follow" title="База патентів України">Спосіб поздовжньої прокатки труб</a>

Попередній патент: Спосіб одержання циталопраму

Наступний патент: Виділена молекула днк, яка кодує протопорфіриногеноксидазу, її модифіковані варіанти та їх застосування

Випадковий патент: Система підготовки бурякової стружки до дифузійного процесу