Спосіб зміни конфігурації опорних поверхонь задньої і передньої частин корпусу та ріжучої крайки різця інструмента для створення конфігурації на поверхні, інструмент для обробки поверхонь та спосіб його виконання

Номер патенту: 115903

Опубліковано: 10.01.2018

Автори: Кузнєцов Віктор Федотович, Тен Віолетта Володимирівна, Кузнєцова Ольга Вікторівна, Кузнєцова Вікторія Вікторівна

Формула / Реферат

1. Спосіб зміни конфігурації опорних поверхонь задньої і передньої частин корпусу та ріжучої крайки різця інструмента для створення конфігурації на поверхні, за яким змінюють конфігурації ріжучої крайки різця та опорних поверхонь передньої та задньої частини корпусу відповідно до конфігурації, отримуваної на поверхні після її обробки, який відрізняється тим, що різець та передню і задню частини корпусу з опорними поверхнями, які контактують з оброблюваною поверхнею, виконують з комплектів пластин, які попередньо виконують, а потім встановлюють із можливістю зміщення кожної з пластин та їх закріплення в заданому робочому положенні з утворенням необхідної конфігурації ріжучої крайки різця та опорних поверхонь, що відповідає конфігурації, отримуваній на поверхні після її обробки, при цьому пластини комплектів, що утворюють передню і задню частини корпусу та пластини комплекту, що утворюють різець, виконують рівними або кратними по товщині, причому пластини комплектів в корпусі інструмента встановлюють орієнтованими повздовжньою площиною в напрямку робочого руху інструмента при обробці поверхонь, зміну конфігурації ріжучої крайки та опорних поверхонь здійснюють зміщенням відповідних пластин із їх фіксацією у потрібному положенні.

2. Спосіб за п. 1, який відрізняється тим, що пластини комплектів виконують із отворами та встановлюють із можливістю зміщення вздовж напрямних, встановлених у корпусі інструмента, та при зміні конфігурації ріжучої крайки різця та опорних поверхонь ослаблюють кріплення пластин у комплектах для можливості їх зміщення, зміщенням пластин, усіх або частини, вздовж напрямних надають робочим контактним поверхням кожного комплекту пластин конфігурацію за щонайменше одним шаблоном відповідно до конфігурації, яку необхідно отримати на поверхні після її обробки, з утворенням необхідної конфігурації ріжучої крайки різця та опорних поверхонь, та здійснюють фіксацію комплектів пластин у заданому положенні.

3. Спосіб за п. 1, який відрізняється тим, що зміну конфігурації ріжучої крайки та опорних поверхонь здійснюють зміщенням відповідних пластин, робочі контактні поверхні яких розміщують на шаблоні по конфігурації його формоутворюючої контактної поверхні, із їх фіксацією у потрібному положенні, а як шаблон використовують пластину або пластини, або виріб чи вироби, або фрагмент чи фрагменти виробу із відповідною конфігурацією формоутворюючої контактної поверхні, яку необхідно отримати на поверхні після її обробки.

4. Спосіб за п. 1, який відрізняється тим, що конфігурацію ріжучій крайці різця та опорним поверхням задньої та передньої частин корпусу надають шляхом встановлення контактних поверхонь комплектів пластин по конфігурації формоутворюючої контактної поверхні щонайменше одного шаблону, конфігурація якого відповідає конфігурації, яку необхідно отримати на поверхні після її обробки, причому для кожного комплекту пластин використовують окремий шаблон, конфігурація якого відповідає конфігурації, яку необхідно отримати на поверхні після її обробки.

5. Спосіб виконання інструмента для обробки поверхонь зі змінною конфігурацією опорних поверхонь задньої та передньої частин корпусу та ріжучої крайки різця, за яким виконують інструмент із задньою та передньою частинами корпусу з опорними поверхнями та із різцем, що має ріжучу крайку, який відрізняється тим, що задню та передню частини корпусу з опорними поверхнями та різець виконують з попередньо виконаних пластин, які встановлюють з можливістю зміщення та закріплення в потрібному положенні, та із можливістю їх зміщенням утворення різних конфігурацій опорних поверхонь та ріжучої крайки.

6. Інструмент для обробки поверхонь, виконаний із можливістю зміни конфігурації опорних поверхонь та ріжучої крайки різця, який включає різець, щонайменше один, передню та задню частини корпусу із опорними поверхнями, який відрізняється тим, що різець та передня і задня частини корпусу з опорними поверхнями, які контактують з оброблюваною поверхнею, виконані з комплектів пластин, пластини комплектів виконані та встановлені із можливістю зміщення та закріплення в заданому робочому положенні, при цьому пластини одного комплекту виконані рівними або кратними по товщині пластинам іншого комплекту, а ріжуча крайка різця та опорні поверхні утворені торцевими поверхнями пластин.

7. Інструмент за п. 6, який відрізняється тим, що пластини комплектів виконані із отворами та встановлені із можливістю зміщення вздовж напрямних, встановлених у корпусі.

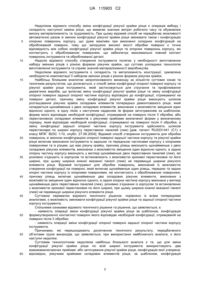

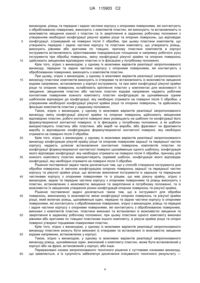

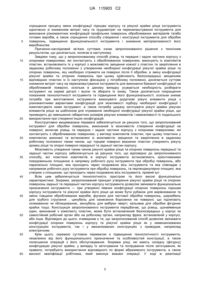

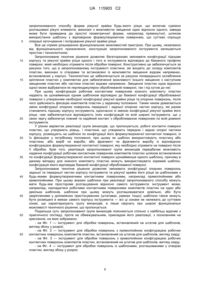

Текст

Реферат: Винахід до належить до галузі поверхневої обробки матеріалів, переважно до деревообробки, що може бути використаний при виконанні теслярних і столярних робіт для надання поверхням оброблюваних деталей потрібного профілю, у тому числі при виготовленні фасонних дерев’яних конструкцій і виробів. Запропоновані спосіб зміни конфігурації опорних поверхонь задньої і передньої частин корпусу та ріжучої крайки різця інструмента для створення конфігурації на поверхні, інструмент для обробки поверхонь та спосіб його виконання. Різець та опорні частини корпусу виконують з UA 115903 C2 (12) UA 115903 C2 комплектів пластин. Комплекти пластин виконують та встановлюють із можливістю зміщення пластин та закріплення в заданому робочому положенні з утворенням необхідної конфігурації ріжучої крайки різця та опорних поверхонь, що відповідає конфігурації поверхні. Пластини комплектів виконують рівними або кратними по товщині, встановлюють орієнтованими повздовжньою площиною в напрямку робочого руху інструменту при обробці поверхонь. Зміну конфігурації ріжучої крайки та опорних поверхонь здійснюють зміщенням відповідних пластин із їх фіксацією у потрібному положенні. Інструмент для обробки поверхонь включає щонайменше один різець, передню та задню опорні частини корпусу, виконані з комплектів пластин. Ріжуча крайка різця та опорні поверхні складаються з торцевих поверхонь пластин. Застосування даного винаходу забезпечує контакт з оброблюваною поверхнею; підвищує якість обробки поверхні; знижує витрати часу і праці на переналаштування інструмента для виконання бажаної конфігурації поверхні; спрощує конструкцію інструмента, покращує технологічність та розширює функціональні можливості. UA 115903 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до галузі поверхневої обробки матеріалів, переважно до деревообробки, а саме стосується способу зміни конфігурації опорних поверхонь задньої і передньої частин корпусу та ріжучої крайки різця інструмента для створення конфігурації на поверхні, інструмента для обробки поверхонь та способу його виконання, які можуть бути використані при виконанні теслярних і столярних робіт для надання поверхням оброблюваних деталей потрібного профілю, у тому числі при виготовленні фасонних дерев’яних конструкцій і виробів. Як відомо, обробку поверхонь виконують інструментами, що мають різні профілі ріжучої крайки різця (ножа) та відповідні їм профілі опорних поверхонь корпусу. При цьому для виготовлення виробів зі складними формами поверхонь необхідно використовувати різні інструменти із конфігурацією опорних поверхонь корпусу та ріжучої крайки різця, які відповідають бажаному профілю поверхні виробу, що утворюється після обробки деталі. Із сучасного рівня техніки відомі конструкції інструментів для обробки поверхонь, які поєднують в межах єдиного корпусу кілька функціональних різновидів інструментів, а також способи зміни у таких інструментах конфігурації опорних поверхонь корпусу та ріжучої крайки різця. Відомий, наприклад, спосіб зміни конфігурації опорної поверхні фуганка, виконаного з можливістю використання його як фасонного струга, що полягає у видаленні установленої змінної вставки фасонного профілю із виїмки на опорній поверхні колодки фуганка, яка контактує з поверхнею оброблюваної деталі, і наступній заміні її на іншу змінну вставку фасонного профілю, наявну у наборі змінних вставок, відповідно до бажаного профілю оброблюваної поверхні [див. авторське свідоцтво SU24115 (А1) з класів МПК B27G 13/02, B27G 17/02, опубл. 30.11.1931]. Відомий спосіб створення фуганка, виконаного з можливістю використання як фасонного струга, включає виконання фуганка із колодки з металевим різцем, затисненим клином, а також з множини змінних вставок фасонного профілю, виконаних з можливістю їх встановлення у виїмці на опорній поверхні колодки та оснащених вирізами з можливістю проходження в них металевого різця з лезом відповідної форми, при цьому колодку виконують з переставними пластинками, розташованими по боках колодки, оснащеними вирізами та зв’язаними із колодкою гвинтами. Відомий фуганок, виконаний з можливістю використання як фасонного струга, включає колодку, в якій встановлений металевий різець, затиснений клином, множину змінних вставок фасонного профілю, виконаних з можливістю їх встановлення у виїмці на опорній поверхні колодки та оснащених вирізами з можливістю проходження в них металевого різця з лезом відповідної форми, і переставні пластинки, розташовані по боках колодки, оснащені вирізами та зв’язані із колодкою гвинтами. Недоліками відомого способу зміни конфігурації підошви корпусу є його низька технологічність, а також необхідність застосування комплектів змінних вставок і фасонних різців відповідних профілів та відсутність можливості змінювати конфігурацію ріжучої крайки різця. Зміна конфігурації ріжучої крайки різця є окремою операцією та, як правило, здійснюється шляхом заточування ріжучої крайки різця відповідно до попередньо вибраного профілю змінної вставки та профілю поверхні виробу, що утворюється після обробки поверхні деталі. Недоліком відомого способу створення відомого фуганка є його складність та матеріалоємність, пов’язані із необхідністю виготовлення комплектів змінних вставок і фасонних різців відповідних профілів. Недоліком відомого фуганка є недосконалість конструкції металевого різця, що не дозволяє багаторазово змінювати конфігурацію його ріжучої крайки з можливістю відновлення попередніх конфігурацій крайки без втрат тіла різця, пов’язаних з його заточуванням відповідно до попередньо вибраного профілю, а також наявність множини (набору) змінних вставок фасонного профілю, що ускладнює конструкцію пристрою в цілому. Відомий також спосіб зміни конфігурації ріжучої крайки різця у конструкції комбінованого рубанка Stanley №55, який полягає у видаленні одного змінного різця з порожнини корпусу рубанка з наступною заміною його на інший, наявний у наборі змінних різців, що мають різноманітні форми ріжучих крайок, відповідно до бажаного профілю поверхні деталі, що утворюється після обробки деталі. Спосіб створення комбінованого рубанка Stanley №55 включає виконання роз’ємного корпусу інструмента із забезпеченням можливості його регулювання по ширині оброблюваної поверхні та встановлення і закріплення в порожнині корпусу змінного різця, вибраного з набору змінних різців, що мають різноманітні форми ріжучих крайок. Конструкція відомого комбінованого рубанка Stanley №55 включає роз’ємний корпус із рукоятками, виконаний з можливістю регулювання по ширині оброблюваної поверхні, в якому встановлений і закріплений змінний різець, та відповідно, набір змінних різців, що мають різноманітні форми ріжучих крайок [див. патент US532842 (A) з класу МПК B23Q 9/0028, опубл. 22.01.1895]. 1 UA 115903 C2 5 10 15 20 25 30 35 40 45 50 55 60 Недоліком відомого способу зміни конфігурації ріжучої крайки різця є операція вибору і складність наступної заміни різця, що вимагає значних витрат робочого часу та обумовлює високу матеріалоємність та трудоємкість. При цьому відомий спосіб не передбачає можливості автоматично разом зі зміною конфігурації ріжучої крайки різця змінювати також і конфігурацію опорних поверхонь корпусу, що дуже важливо при виконанні складних конфігурацій на оброблюваній поверхні, тому що запорукою високої якості обробки поверхні є точна відповідність між собою конфігурації ріжучої крайки різця та опорних поверхонь корпусу, які контактують з оброблюваною поверхнею, що забезпечує максимально повний контакт поверхонь інструмента та оброблюваної деталі. Недолік відомого способу створення інструмента полягає у необхідності виготовлення набору змінних різців з різною формою ріжучих крайок, що суттєво ускладнює технологію виготовлення інструмента та сприяє значній матеріалоємності виробництва. Недоліком відомого інструмента є складність та металоємність конструкції, зумовлена необхідністю комплектації її набором змінних різців з різною формою ріжучих крайок. Найбільш близьким аналогом запропонованого винаходу за кількістю суттєвих ознак та технічним результатом, що досягається, є спосіб зміни конфігурації опорної поверхні корпусу та ріжучої крайки різця інструмента, який застосовується для стругання та профілювання дерев’яних виробів, що включає зміну конфігурації ріжучої крайки різця та зміну конфігурації опорної поверхні задньої опорної частини корпусу відповідно до конфігурації, отримуваної на поверхні деталі, причому зміну конфігурації ріжучої крайки різця виконують шляхом розташування ріжучих крайок складових елементів попередньо демонтованого різця, який складається щонайменше з двох складових елементів, виконаних з можливістю зміщення один відносно одного, в одну лінію з наступним наданням їм форми заточуванням за шаблоном, форма якого відповідає необхідній конфігурації, отримуваній на поверхні після її обробки, або перестановкою складових елементів з ріжучими крайками визначеної форми увизначеному порядку, який відповідає необхідній конфігурації, отримуваної на поверхні після її обробки, а зміну конфігурації задньої опорної частини корпусу інструмента здійснюють шляхом перестановки по ширині корпусу переставних панелей (лиж) [див. патент RU2231441 (C1) з 7 класу МПК B23C 1/10, опубл. 27.06.2004]. Відомий спосіб створення інструмента для обробки поверхонь зі змінною конфігурацією опорної поверхні задньої частини корпусу та ріжучої крайки різця включає виконання інструмента із задньою та передньою частинами корпусу з опорними поверхнями та із різцем, що має ріжучу крайку, причому різець виконують щонайменше з двох складових ріжучих елементів, виконаних з можливістю зміщення один відносно одного, а задню опорну частину корпусу виконують у вигляді щонайменше двох переставних панелей (лиж), які рознімно з’єднують із корпусом та встановлюють з можливістю крокової перестановки по його ширині, при цьому ширина кожної вказаної панелі (лижі) не перевищує ширини ріжучого елемента різця. Відомий інструмент для обробки поверхонь, виконаний із можливістю створення конфігурації на поверхні, який включає щонайменше один різець, передню та задню опорні частини корпусу із опорними поверхнями, які контактують з оброблюваною поверхнею, причому різець включає щонайменше два складових ріжучих елементи, виконаних з можливістю зміщення один відносно одного, а задня опорна частина корпусу виконана у вигляді щонайменше двох переставних панелей (лиж), рознімно з’єднаних із корпусом та встановлених з можливістю крокової перестановки по його ширині, при цьому ширина кожної вказаної панелі (лижі) не перевищує ширини ріжучого елемента різця. Суттєвою перевагою відомого технічного рішення, порівняно із всіма попередніми аналогами, є можливість змінювати конфігурації ріжучої крайки різця та задньої опорної частини корпусу інструмента. Спільними ознаками відомого технічного рішення та рішення, що заявляється, є: - наявність операції зміни конфігурації ріжучої крайки різця за шаблоном, конфігурація формоутворюючої контактної поверхні якого відповідає необхідній конфігурації, отримуваній на поверхні після її обробки; - наявність операції зміни конфігурації опорної поверхні задньої опорної частини корпусу інструмента. Причинами, які перешкоджають досягненню технічного результату, передбаченого об’єктами групи винаходів, що заявляється, при використанні найближчого аналога, є його наступні недоліки. Суттєвим технологічним недоліком найбільш близького аналога є те, що для зміни конфігурації ріжучої крайки різця по всій ширині інструмента використовують два взаємовиключаючих прийоми: або заточування ріжучої крайки різця, конфігурація якої утворена, відповідно, ріжучими крайками складових елементів різця, за шаблоном, конфігурація 2 UA 115903 C2 5 10 15 20 25 30 35 40 45 50 55 60 формоутворюючої контактної поверхні якого відповідає необхідній конфігурації, отримуваній на поверхні після її обробки, або підбір складових елементів різця з ріжучими крайками необхідної форми та їх суміжне розташування у визначеному порядку, який відповідає необхідній конфігурації оброблюваної поверхні. Обидва прийоми є складними, трудомісткими, а також обумовлюють значні витрати робочого часу із залученням додаткового виробничого обладнання. При цьому у обох випадках інструмент попередньо розбирають з метою демонтажу різця, а після зміни конфігурації його ріжучої крайки, утвореної сукупністю ріжучих крайок його складових елементів, знову збирають, що в цілому ускладнює відомий спосіб. Також важливим технологічним недоліком найбільш близького аналога є те, що зміну конфігурації опорної поверхні задньої частини корпусу здійснюють шляхом часткового розбирання, перестановки деталей (переставних панелей) з наступним збиранням конструкції, при цьому отримана конфігурація опорної поверхні задньої опорної частини корпусу лише частково відповідає зміненій конфігурації ріжучої крайки різця. При цьому ще одним важливим технологічним недоліком є те, що при зміні конфігурації ріжучої крайки різця, конфігурація опорної поверхні передньої частини корпусу інструмента залишається незмінною, внаслідок чого конфігурація опорної поверхні передньої частини корпусу інструмента не відповідає зміненій конфігурації ріжучої крайки різця по всій ширині інструмента. Внаслідок наявності вказаних недоліків контакт опорних поверхонь інструменту по всій довжині інструмента з оброблюваною поверхнею є неповним, що суттєво погіршує якість обробки поверхні. До суттєвих конструктивних недоліків найбільш близького аналога слід віднести складність конструкцій передньої опорної частини корпусу, яка виконана у вигляді єдиного вузла, який має незмінну конфігурацію опорної поверхні, що контактує з оброблюваною поверхнею, і задньої опорної частини корпусу, до складу якої входять переставні панелі (лижі) зі складним механізмом трансформації. Також важливим конструктивним недоліком найбільш близького аналога є складність конструкції різця, яка передбачає зміщення ріжучих елементів різця під кутом один до одного, внаслідок чого ріжучі кромки ріжучих елементів різця знаходяться в різних площинах відносно оброблюваної поверхні, а також відносно формоутворюючої поверхні шаблону, що суттєво ускладнює процес зміни конфігурації ріжучої кромки різця, зокрема зумовлює необхідність попереднього демонтажу різця. В основу винаходу поставлена задача створення простого в реалізації способу зміни конфігурації опорних поверхонь задньої та передньої частин корпусу та ріжучої крайки різця інструмента для обробки поверхонь з низькими показниками витрат часу та трудовитрат, що досягається за рахунок забезпечення відповідності конфігурації ріжучої крайки різця інструмента бажаній конфігурації, отримуваній на поверхні після її обробки, та повного контакту підошви корпусу (опорних поверхонь передньої та задньої опорних частин корпусу) інструмента з оброблюваною поверхнею. В основу винаходу також поставлена задача створення нового технологічного способу створення інструмента для обробки поверхонь зі змінною конфігурацією опорних поверхонь задньої та передньої частин корпусу та ріжучої крайки різця, який забезпечує можливість створення нового із підвищеною ефективністю, багатофункфіонального, із розширеними можливостями інструмента для обробки поверхонь із можливістю зміни конфігурації опорних поверхонь задньої та передньої частин корпусу та ріжучої крайки різця без їх заміни або без заміни їх складових частин, або без знімання їх або їх складових частин при зміні конфігурації, виключення необхідності виготовлення набору змінних різців з різною формою ріжучих крайок та набору змінних частин корпусу, які мають опорні поверхні, їх заміни при створенні різних конфігурацій та заміни різця або його складових частин внаслідок сточування, що суттєво спрощує технологію та підвищує технологічність виготовлення інструмента, значно знижує матеріалоємність способу. В основу винаходу також поставлена задача створення інструмента для обробки поверхонь зі змінною конфігурацією опорних поверхонь задньої та передньої частин корпусу та ріжучої крайки різця, який би забезпечував реалізацію даних способів та при цьому відзначався простотою конструкції, технологічністю та високою функціональністю. Рішення поставленої задачі досягається тим, що у способі зміни конфігурації опорних поверхонь задньої і передньої частин корпусу та ріжучої крайки різця інструмента для обробки поверхонь для створення конфігурації на поверхні, яку обробляють, що включає зміну конфігурації ріжучої крайки різця та зміну конфігурацій опорних поверхонь передньої та задньої частини корпусу відповідно до конфігурації, отримуваної на поверхні після її обробки, згідно з 3 UA 115903 C2 5 10 15 20 25 30 35 40 45 50 55 60 винаходом, різець та передню і задню частини корпусу з опорними поверхнями, які контактують з оброблюваною поверхнею, виконують з комплектів пластин, які виконують та встановлюють із можливістю зміщення кожної з пластин та їх закріплення в заданому робочому положенні з утворенням необхідної конфігурації ріжучої крайки різця та опорних поверхонь, що відповідає конфігурації, отримуваній на поверхні після її обробки, при цьому пластини комплектів, що утворюють передню і задню частини корпусу та пластини комплекту, що утворюють різець, виконують рівними або кратними по товщині, причому пластини комплектів в корпусі інструмента встановлюють орієнтованими повздовжньою площиною в напрямку робочого руху інструмента при обробці поверхонь, зміну конфігурації ріжучої крайки та опорних поверхонь здійснюють зміщенням відповідних пластин із їх фіксацією у потрібному положенні. Крім того, згідно з винаходом, у одному із можливих варіантів реалізації запропонованого винаходу, передню та задню частини корпусу з опорними поверхнями, які контактують з оброблюваною поверхнею, виконують з комплектів пластин. При цьому, згідно з винаходом, у одному із можливих варіантів реалізації запропонованого винаходу пластини комплектів виконують із отворами та встановлюють із можливістю зміщення вздовж напрямних, встановлених у корпусі інструмента, та при зміні конфігурації ріжучої крайки різця та опорних поверхонь ослаблюють кріплення пластин у комплектах для можливості їх зміщення, зміщенням пластин або частини пластин вздовж напрямних надають робочим контактним поверхням кожного комплекту пластин конфігурацію за щонайменше одним шаблоном відповідно до конфігурації, яку необхідно отримати на поверхні після її обробки, з утворенням необхідної конфігурації ріжучої крайки різця та опорних поверхонь, та здійснюють фіксацію комплектів пластин у заданому положенні. Також, згідно з винаходом, у одному із можливих варіантів реалізації запропонованого винаходу зміну конфігурації ріжучої крайки та опорних поверхонь здійснюють зміщенням відповідних пластин, робочі контактні поверхні яких розміщують на шаблоні по конфігурації його формоутворюючої контактної поверхні, із їх фіксацією у потрібному положенні, а як шаблон використовують пластину або пластини, або виріб чи вироби, або фрагмент чи фрагменти виробу із відповідною конфігурацією формоутворюючої контактної поверхні, яку необхідно отримати на поверхні після її обробки. Крім того, згідно з винаходом, у одному із можливих варіантів реалізації запропонованого винаходу конфігурацію ріжучій крайці різця та опорним поверхням задньої та передньої частин корпусу надають шляхом встановлення контактних поверхонь комплектів пластин по конфігурації формоутворюючої контактної поверхні щонайменше одного шаблону, конфігурація якого відповідає конфігурації, яку необхідно отримати на поверхні після її обробки, причому для кожного комплекту пластин використовують окремий шаблон, конфігурація якого відповідає конфігурації, яку необхідно отримати на поверхні після її обробки. Рішення поставленої задачі також досягається тим, що у способі створення інструмента для обробки поверхонь зі змінною конфігурацією опорних поверхонь задньої та передньої частин корпусу та ріжучої крайки різця, що включає виконання інструмента із задньою та передньою частинами корпусу з опорними поверхнями та із різцем, що має ріжучу крайку, згідно з винаходом, задню та передню частини корпусу з опорними поверхнями та різець виконують з пластин, встановлених з можливістю зміщення та закріплення в потрібному положенні, та із можливістю їх зміщенням утворення різних конфігурацій опорних поверхонь та ріжучої крайки. Рішення поставленої задачі досягається також тим, що в інструменті для обробки поверхонь, виконаному із можливістю зміни конфігурації опорних поверхонь та ріжучої крайки різця, який включає різець, щонайменше один, передню та задню частини корпусу із опорними поверхнями, які контактують з оброблюваною поверхнею, згідно з винаходом, різець та передня і задня частини корпусу з опорними поверхнями, які контактують з оброблюваною поверхнею, виконані з комплектів пластин, пластини виконані та встановлені із можливістю зміщення та закріплення в заданому робочому положенні, при цьому пластини одного комплекту виконані рівними або кратними по товщині пластинам іншого комплекту, а ріжуча крайка різця та опорні поверхні утворені торцевими поверхнями пластин. Крім того, згідно з винаходом, у одному із можливих варіантів реалізації запропонованого винаходу пластини можуть бути виконані із отворами та встановлені із можливістю зміщення вздовж напрямних, встановлених у корпусі. Також, згідно з винаходом, у одному із можливих варіантів реалізації запропонованого винаходу різець, щонайменше один, виконаний з комплекту пластин, може бути встановлений у корпусі або на фрезі, встановленій у корпусі, або інше. Перераховані ознаки запропонованого технічного рішення є суттєвими ознаками винаходу, що заявляється, а їх сукупність забезпечує досягнення очікуваного технічного результату ― 4 UA 115903 C2 5 10 15 20 25 30 35 40 45 50 55 60 спрощення процесу зміни конфігурації підошви корпусу та ріжучої крайки різця інструмента одночасно зі зниженням витрат часу та трудовитрат на переналаштування інструмента для виконання різноманітних конфігурацій профільних поверхонь оброблюваних матеріалів та/або готових виробів, а також спрощення способу створення і конструкції інструмента для обробки поверхонь, підвищення функціональності інструмента і зниження матеріалоємності його виробництва. Причинно-наслідковий зв’язок суттєвих ознак запропонованого рішення з технічним результатом, що досягається, полягає в наступному. Завдяки тому, що у запропонованому способі різець та передня і задня частини корпусу з опорними поверхнями, які контактують з оброблюваною поверхнею, виконують із комплектів пластин, встановлюють їх у корпусі з можливістю зміщення кожної з пластин та закріплення в заданому робочому положенні з утворенням необхідної конфігурації ріжучої крайки різця та опорних поверхонь, яку необхідно отримати на поверхні після її обробки, а зміну конфігурації ріжучої крайки та опорних поверхонь при цьому здійснюють безпосередньо зміщенням відповідних пластин із їх наступною фіксацією у потрібному положенні, досягається суттєве зниження витрат часу на переналаштування інструмента для виконання бажаної конфігурації на оброблюваній поверхні, оскільки в даному випадку усувається необхідність розбирати інструмент на окремі деталі і вузли та збирати їх знову. Також досягається покращення показників технологічності інструмента та підвищення його функціональності, оскільки зникає потреба при виготовленні інструмента виконувати додаткові ріжучі елементи різця з різноманітними варіантами конфігурацій для можливості підбору необхідної конфігурації і комплектувати ними інструмент, а також потреба щоразу заточувати ріжучі крайки ріжучих елементів різця за шаблоном для отримання необхідної конфігурації ріжучої крайки різця, що призводить до зменшення габаритних розмірів ріжучих елементів і неможливості їх подальшого використання при створенні інших конфігурацій. Конструктивно вищевказана перевага забезпечується за рахунок того, що запропонований інструмент для обробки поверхонь, виконаний із можливістю створення конфігурації на поверхні, включає різець та передню і задню частини корпусу з опорними поверхнями, які контактують з оброблюваною поверхнею, у вигляді комплектів пластин, при цьому пластини у комплектах виконані та встановлені із можливістю зміщення та закріплення в заданому робочому положенні таким чином, що торцеві поверхні вказаних пластин утворюють ріжучу кромку різця та опорні поверхні передньої та задньої частин корпусу. Можливість утворення таким чином ріжучої крайки різця та опорних поверхонь передньої та задньої частин корпусу забезпечується за рахунок того, що відповідно до запропонованого способу, всі пластини комплектів в корпусі інструмента встановлюють орієнтованими повздовжньою площиною в напрямку робочого руху інструмента при обробці поверхонь, або паралельно площині, яка проходить через поздовжню вісь інструмента та яка співпадає з напрямком робочого руху інструмента при обробці поверхонь, та перпендикулярно площині, яка утворює з площиною, що проходить через поздовжню вісь інструмента, прямий кут. Всім цим забезпечується технологічність пристрою та його високі функціональні характеристики. Зокрема, запропонований принцип утворення ріжучої крайки різця та опорних поверхонь задньої та передньої частин корпусу інструмента дозволяє змінювати функціональне призначення інструмента ― при утворенні певних конфігурації опорних поверхонь підошви корпусу інструмента та ріжучої крайки його різця це може бути рубанок для вирівнювання та зміни товщини оброблюваних виробів, фуганок для чистової обробки поверхонь, шерхебель для грубого стругання , цинубель для нанесення борозенок на поверхні, що підлягають склеюванню чи облицюванню, зензубель для вибірки чверті, кальовка для обробки фігурних крайок тощо. Конструкція запропонованого інструмента передбачає, що різець, щонайменше один, виконаний з комплекту пластин, може бути встановлений безпосередньо у корпус як самостійний робочий орган або на робочому органі, наприклад фрезі, встановленій у корпусі, або інше. Відповідно до цього, очевидним є те, що запропонований спосіб дозволяє змінювати конфігурації опорних поверхонь корпусу та ріжучої крайки різця як у немеханізованих конструкціях інструмента, так і у механізованих конструкціях з приводом, наприклад електричним. Крім цього, окремою суттєвою перевагою є підвищення технологічності інструмента, незалежно від його функціонального призначення та особливостей конструкції, а також полегшення операцій з його обслуговування. Зокрема різці, які мають складну (фігурну) конфігурацію ріжучої крайки, у випадку їх заточування та полірування після заточування, як правило, потребують використання відповідного по формі абразивного інструмента, а також високої кваліфікації робітника, який виконує вказані операції. У ході ж реалізації 5 UA 115903 C2 5 10 15 20 25 30 35 40 45 50 55 запропонованого способу форма ріжучої крайки будь-якого різця, що включає суміжно розташовані ріжучі елементи, виконані з можливістю зміщення один відносно одного, завжди може бути приведена до простої геометричної форми, наприклад прямокутної, шляхом використання шаблону з відповідною формоутворюючою поверхнею, що суттєво спрощує операції заточування і полірування ріжучої крайки різця. Все це сприяє розширенню функціональних можливостей пристрою. При цьому, незалежно від функціонального призначення, конструкція запропонованого інструмента залишається простою і технологічною. Запропоноване технічне рішення дозволяє багаторазово змінювати конфігурації підошви корпусу та ріжучої крайки різця одного і того ж інструмента відповідно до бажаного профілю поверхні, який необхідно отримати після обробки поверхні. Конструктивно це забезпечується за рахунок того, що в запропонованому інструменті пластини, які входять до складу комплектів пластин, виконані із отворами та встановлені із можливістю зміщення вздовж напрямних, встановлених у корпусі. Технологічно це забезпечується за рахунок попереднього ослаблення кріплення пластин у комплектах для забезпечення можливості їхнього зміщення з наступним зміщенням пластин або частини пластин вздовж напрямних. Зміщення пластин одна відносно одної може відбуватися як перпендикулярно оброблюваній поверхні, так і під кутом до неї. При цьому конфігурацію робочим контактним поверхням кожного комплекту пластин надають за щонайменше одним шаблоном відповідно до бажаної конфігурації оброблюваної поверхні з утворенням необхідної конфігурації ріжучої крайки різця та опорних поверхонь, після чого здійснюють фіксацію комплектів пластин у заданому положенні. Таким чином домагаються зміни конфігурації опорних поверхонь передньої і задньої опорних частин корпусу, які разом становлять підошву корпусу інструмента, одночасно зі зміною конфігурації ріжучої крайки його різця, чим забезпечується відповідність їхніх конфігурацій по всій ширині інструмента, що у свою чергу забезпечує повний та надійний контакт з оброблюваною поверхнею по всій довжині інструмента. У різних варіантах реалізації групи винаходів, що пропонуються, робочі контактні поверхні пластин, що утворюють різець, і пластини, що утворюють передню і задню опорні частини корпусу, розміщують на шаблоні по конфігурації його формоутворюючої контактної поверхні, із їх фіксацією у потрібному положенні, при цьому як шаблон використовують пластину або пластини, або виріб чи вироби, або фрагмент чи фрагменти виробу із відповідною конфігурацією формоутворюючої контактної поверхні, яку необхідно отримати на поверхні після її обробки. Крім того, реалізація запропонованої групи винаходів передбачає можливість надання конфігурації робочим контактним поверхням комплектів пластин шляхом встановлення по конфігурації формоутворюючої контактної поверхні щонайменше одного шаблону, причому в даному випадку для кожного комплекту пластин можуть використовувати окремий шаблон, конфігурація якого відповідає бажаній конфігурації оброблюваної поверхні. Запропоноване технічне рішення дозволяє змінювати конфігурації опорних поверхонь задньої та передньої частин корпусу інструмента та ріжучої крайки його різця за шаблонами з будь-якими формоутворюючими контактними поверхнями, наприклад прямолінійними або криволінійними. При цьому вказані шаблони при реалізації запропонованого способу можуть мати будь-яке просторове розташування відносно самого інструмента: інструмент може, наприклад, накладатися робочими контактними поверхнями комплектів пластин на один або декілька шаблонів, шаблони при цьому можуть розташовуватися довільно, або бути закріпленими у допоміжних пристосуваннях (штативах, рамках тощо); шаблони також можуть бути розміщені в межах самого корпусу інструмента ― всі ці ознаки не належать до суттєвих ознак, що характеризують групу винаходів, а лише свідчать про широкі функціональні можливості технічного рішення, що пропонується. Подальша суть запропонованої групи винаходів пояснюється спільно з найбільш вдалим з практичного погляду, проте не обмежувальним, прикладом його реалізації, з посиланням на креслення, на яких зображено: - на Фіг. 1 ― інструмент для обробки поверхонь, встановлений на штатив для шаблонів, вигляд збоку у розрізі; - на Фіг. 2 ― інструмент для обробки поверхонь з прямолінійною конфігурацією робочих контактних поверхонь комплектів пластин, встановлений на штатив для шаблонів, вигляд ззаду; - на Фіг. 3 ― інструмент для обробки поверхонь з криволінійною конфігурацією робочих контактних поверхонь комплектів пластин, встановлений на штатив для шаблонів, вигляд ззаду; - на Фіг. 4 ― інструмент для обробки поверхонь із шаблонами, розташованими у отворах пластин, вигляд збоку у розрізі; 6 UA 115903 C2 5 10 15 20 25 30 35 40 45 50 55 60 - на Фіг. 5 ― вигляд на інструмент для обробки поверхонь, зображений на Фіг. 4, з прямолінійною конфігурацією робочих контактних поверхонь комплектів пластин, вигляд по перерізу А-А; - на Фіг. 6 ― вигляд на інструмент для обробки поверхонь, зображений на Фіг. 4, з криволінійною конфігурацією робочих контактних поверхонь комплектів пластин, вигляд по перерізу А-А; - на Фіг. 7 ― інструмент для обробки поверхонь з механізованим приводом, встановлений на штатив для шаблонів, вигляд збоку у розрізі; - на Фіг. 8 ― інструмент для обробки поверхонь з механізованим приводом та з шаблонами, розташованими у отворах пластин, вигляд збоку у розрізі. В одному з можливих виконань здійснення заявленого технічного рішення, що не є єдиноможливим, утворений запропонованим способом інструмент для обробки поверхонь, конфігурація опорних поверхонь задньої і передньої частин корпусу та ріжучої крайки різця якого підлягає зміні, згідно із запропонованим способом зміни вказаних конфігурацій для створення конфігурації на поверхні, яку обробляють (Фіг.1-8), включає бічні частини корпусу (щоки) 1, в межах яких встановлений комплект 2 пластин, що утворюють різець за сукупністю цих пластин по їх товщині, комплект пластин 3, що утворюють також за сукупністю цих пластин по їх товщині передню частину корпусу з опорними поверхнями, що контактують з поверхнею оброблюваної деталі, та комплект пластин 4, що утворюють за сукупністю цих пластин по їх товщині відповідно задню частину корпусу з опорними поверхнями, що контактують з поверхнею оброблюваної деталі. Ріжуча крайка 13 різця та опорні поверхні 14, 15 утворені торцевими поверхнями пластин комплектів 2 та 3, 4 відповідно. Пластини 2 оснащені отворами 5 для переміщення вздовж напрямних 6, встановлених у корпусі інструмента, зокрема у даному варіанті виконання приєднаних до однієї із бічних частин 1 корпусу. Комплект пластин 2 закріплений в заданому робочому положенні за допомогою затискаючого елемента 7, що у даному варіанті виконання має вигляд клина. Пластини 3 та пластини 4 оснащені, відповідно, отворами 8 і 9 для переміщення вздовж напрямних 10 і 11. При цьому пластини комплекту 3 передньої частини корпусу та пластини комплекту 4 задньої частини корпусу закріплені в робочому положенні за допомогою затискаючих елементів 12. Запропонований спосіб зміни конфігурації опорних поверхонь передньої і задньої частин корпусу та ріжучої крайки різця інструмента для обробки поверхонь здійснюють наступним чином, що не обмежує варіанти його виконань. Запропонований спосіб виконують із використанням відповідного інструмента, виконаного за заявленим способом, відповідно до якого задню та передню частини корпусу з опорними поверхнями та різець виконують з пластин, встановлених з можливістю зміщення та закріплення в потрібному положенні, та із можливістю їх зміщенням утворення різних конфігурацій опорних поверхонь та ріжучої крайки, наприклад рубанку механічного або іншого, в якому різець та передню і задню частини корпусу з опорними поверхнями, які контактують з оброблюваною поверхнею, виконують з комплектів пластин 2, 3, 4 відповідно, які виготовляють та встановлюють із можливістю зміщення кожної з пластин та закріплення в заданому робочому положенні з утворенням необхідної конфігурації ріжучої крайки 13 різця та опорних поверхонь передньої і задньої частин корпусу 14, 15, що відповідає конфігурації, отримуваній на поверхні після її обробки. Одне з можливих виконань інструмента описане вище. При цьому пластини комплектів що утворюють передню і задню частини корпусу та пластини комплекту, що утворюють різець, виконують рівними або кратними по товщині, причому всі пластини в корпусі інструмента встановлюють паралельно площині, яка проходить через поздовжню вісь інструмента, яка співпадає з напрямком робочого руху інструмента при обробці поверхонь та перпендикулярно площині, яка утворює з площиною, що проходить через поздовжню вісь інструмента, прямий кут. Зміну конфігурації ріжучої крайки та опорних поверхонь здійснюють зміщенням відповідних пластин комплектів 2, 3, 4 із їх фіксацією у потрібному положенні. Спочатку ослаблюють кріплення пластин у комплектах 2, 3 і 4 шляхом ослаблення затискаючих зусиль затискаючого елемента 7 та затискаючих елементів 12. Внаслідок цього домагаються у кожному з комплектів 2, 3 і 4 забезпечення можливості зміщення пластин вказаних комплектів одна відносно одної вздовж напрямних 6, 10 і 11 відповідно, наприклад під кутом до оброблюваної поверхні (Фіг. 1, Фіг. 4), або перпендикулярно їй (Фіг. 7-8). Після цього інструмент встановлюють на вибрані шаблони 16, 17 і 18, виконані, наприклад, у вигляді фрагментів виробу, конфігурація поверхні якого відповідає конфігурації, яку необхідно отримати на поверхні після її обробки, і домагаються того, щоб робочі контактні поверхні 24, 25 і 26 пластин комплектів 2, 3 і 4 відповідно розміщувались на формоутворюючих контактних 7 UA 115903 C2 5 10 15 20 25 30 35 40 45 50 55 60 поверхнях 16, 17 і 18 по їх конфігурації, яка відповідає конфігурації, яку необхідно отримати на поверхні після її обробки. (як правило, це відбувається під вагою самих пластин). При цьому з метою досягнення максимально точного копіювання робочими контактними поверхнями 24, 25 і 26 пластин комплектів 2, 3 і 4 конфігурації формоутворюючих контактних поверхонь шаблонів 16, 17 і 18 по всій ширині ріжучої крайки 13 різця та опорних поверхонь 14, 15 передньої та задньої частин корпусу інструмента додатково здійснюють силовий вплив на верхні торцеві поверхні пластин комплектів 2, 3 і 4 шляхом локального натискання. Внаслідок цього конфігурації ріжучої крайки 13 різця та опорних поверхонь 14, 15 передньої та задньої частин корпусу інструмента змінюються. В одному з можливих виконань для задання глибини різання (товщини стружки) формоутворюючу поверхню шаблону, який формує конфігурацію ріжучої крайки різця, встановлюють з вертикальним зміщенням відносно формоутворюючих поверхонь шаблонів, які формують конфігурацію опорних поверхонь передньої та задньої частин корпусу, а в разі використання як шаблону готової деталі або фрагмента деталі на її поверхні, в місці контакту з різцем виконують заглиблення, конфігурація якого повторює конфігурацію поверхні деталі (фрагменту деталі), а глибина відповідно дорівнює бажаній глибині різання (товщині стружки). Конфігурацію формоутворюючих контактних поверхонь шаблонів 16, 17 і 18, при цьому вибирають у відповідності до бажаної конфігурації поверхні, яку необхідно отримати на поверхні після її обробки. Конфігурація вказаних поверхонь може бути будь-якою, наприклад прямолінійною (Фіг. 2, Фіг. 5) або криволінійною (Фіг. 3, Фіг. 6). При цьому як робочі контактні поверхні 24, 25 і 26 можуть бути використані, наприклад, нижні торцеві поверхні пластин комплектів 2, 3 і 4 (Фіг. 1-3, Фіг. 7), або поверхні в межах отворів 19, 20, 21, виконаних безпосередньо у вказаних пластинах (Фіг. 4-6, Фіг. 8). Відповідно до цього, шаблони 16, 17 і 18 для надання форми робочим контактним поверхням 24, 25 і 26 можуть бути встановлені у прорізи 22 штатива 23 або у прорізи в бічних частинах 1 корпусу (не показані). При цьому запропонований спосіб дозволяє однаково успішно змінювати конфігурації опорних поверхонь корпусу 14, 15 та ріжучої крайки 13 різця як у конструкції інструмента без механізованого приводу (Фіг. 1, 4 - 6), так і з механізованим приводом, наприклад електричним (Фіг.7,8). Після затиснення пластин комплектів 2, 3 і 4 затискаючим елементом 7 та затискаючими елементами 12 відповідно в межах корпусу інструмента отримують нову (змінену) конфігурацію опорних поверхонь передньої і задньої частин корпусу та ріжучої крайки різця інструмента. Порівняльний аналіз вищевказаного технічного рішення з найбільш близьким аналогом показав, що реалізація сукупності суттєвих ознак, які характеризують запропоновану групу винаходів, призводить до появи якісно нових технічних властивостей, зокрема таких: - забезпечення надійного контакту інструменту з оброблюваною поверхнею за рахунок забезпечення повної відповідності конфігурацій опорних поверхонь передньої і задньої опорних частин корпусу інструмента та ріжучої крайки його різця, що досягається одночасною зміною вказаних конфігурацій за щонайменше одним шаблоном відповідно до бажаної конфігурації оброблюваної поверхні; - підвищенню якості обробки поверхні, незалежно від складності вибраної конфігурації, з цієї ж причини; - зниження витрати часу і праці на переналаштування інструмента для виконання бажаної конфігурації на оброблюваній поверхні за рахунок виконання різця та опорних частин корпусу із комплектів пластин, встановлених у корпусі з можливістю зміщення кожної з пластин та закріплення в заданому робочому положенні з утворенням необхідної конфігурації ріжучої крайки різця та опорних поверхонь, яка відповідає бажаній конфігурації поверхні, яку необхідно отримати після обробки поверхні; - спрощення конструкції інструмента, покращення його технологічності та розширення функціональних можливостей з цієї ж причини. Оскільки сукупність цих властивостей не була встановлена раніше з існуючого рівня техніки, можна зробити висновок про відповідність запропонованого технічного рішення критерію «винахідницький рівень». При цьому у відомих джерелах патентної та іншої науково-технічної інформації не виявлено способів зміни конфігурації опорних поверхонь передньої і задньої частин корпусу та ріжучої крайки різця інструмента для обробки поверхонь, а також способів створення інструментів для обробки поверхонь зі змінною конфігурацією опорних поверхонь задньої та передньої частин корпусу та ріжучої крайки різця, та конструкцій таких інструментів з вказаною в пропозиції сукупністю суттєвих ознак, тому запропоноване технічне рішення вважається таким, що відповідає критерію «новизна». 8 UA 115903 C2 5 10 Крім того, за результатами перевірки на практиці, спосіб зміни конфігурації опорних поверхонь передньої і задньої частин корпусу та ріжучої крайки різця інструмента для обробки поверхонь, спосіб створення інструмента для обробки поверхонь зі змінною конфігурацією опорних поверхонь задньої та передньої частин корпусу та ріжучої крайки різця та інструмент для обробки поверхонь, виконаний із можливістю створення конфігурації на поверхні, що пропонуються, є придатними для промислового застосування, оскільки не містять у своєму складі жодних технологічних операцій, а також елементів конструкції чи матеріалів, які неможливо було б відтворити на сучасному етапі розвитку науки і техніки, зокрема у галузі поверхневої обробки матеріалів, а отже дане технічне рішення вважається таким, що відповідає критерію «промислова придатність». ФОРМУЛА ВИНАХОДУ 15 20 25 30 35 40 45 50 55 60 1. Спосіб зміни конфігурації опорних поверхонь задньої і передньої частин корпусу та ріжучої крайки різця інструмента для створення конфігурації на поверхні, за яким змінюють конфігурації ріжучої крайки різця та опорних поверхонь передньої та задньої частини корпусу відповідно до конфігурації, отримуваної на поверхні після її обробки, який відрізняється тим, що різець та передню і задню частини корпусу з опорними поверхнями, які контактують з оброблюваною поверхнею, виконують з комплектів пластин, які попередньо виконують, а потім встановлюють із можливістю зміщення кожної з пластин та їх закріплення в заданому робочому положенні з утворенням необхідної конфігурації ріжучої крайки різця та опорних поверхонь, що відповідає конфігурації, отримуваній на поверхні після її обробки, при цьому пластини комплектів, що утворюють передню і задню частини корпусу та пластини комплекту, що утворюють різець, виконують рівними або кратними по товщині, причому пластини комплектів в корпусі інструмента встановлюють орієнтованими повздовжньою площиною в напрямку робочого руху інструмента при обробці поверхонь, зміну конфігурації ріжучої крайки та опорних поверхонь здійснюють зміщенням відповідних пластин із їх фіксацією у потрібному положенні. 2. Спосіб за п. 1, який відрізняється тим, що пластини комплектів виконують із отворами та встановлюють із можливістю зміщення вздовж напрямних, встановлених у корпусі інструмента, та при зміні конфігурації ріжучої крайки різця та опорних поверхонь ослаблюють кріплення пластин у комплектах для можливості їх зміщення, зміщенням пластин, усіх або частини, вздовж напрямних надають робочим контактним поверхням кожного комплекту пластин конфігурацію за щонайменше одним шаблоном відповідно до конфігурації, яку необхідно отримати на поверхні після її обробки, з утворенням необхідної конфігурації ріжучої крайки різця та опорних поверхонь, та здійснюють фіксацію комплектів пластин у заданому положенні. 3. Спосіб за п. 1, який відрізняється тим, що зміну конфігурації ріжучої крайки та опорних поверхонь здійснюють зміщенням відповідних пластин, робочі контактні поверхні яких розміщують на шаблоні по конфігурації його формоутворюючої контактної поверхні, із їх фіксацією у потрібному положенні, а як шаблон використовують пластину або пластини, або виріб чи вироби, або фрагмент чи фрагменти виробу із відповідною конфігурацією формоутворюючої контактної поверхні, яку необхідно отримати на поверхні після її обробки. 4. Спосіб за п. 1, який відрізняється тим, що конфігурацію ріжучій крайці різця та опорним поверхням задньої та передньої частин корпусу надають шляхом встановлення контактних поверхонь комплектів пластин по конфігурації формоутворюючої контактної поверхні щонайменше одного шаблону, конфігурація якого відповідає конфігурації, яку необхідно отримати на поверхні після її обробки, причому для кожного комплекту пластин використовують окремий шаблон, конфігурація якого відповідає конфігурації, яку необхідно отримати на поверхні після її обробки. 5. Спосіб виконання інструмента для обробки поверхонь зі змінною конфігурацією опорних поверхонь задньої та передньої частин корпусу та ріжучої крайки різця, за яким виконують інструмент із задньою та передньою частинами корпусу з опорними поверхнями та із різцем, що має ріжучу крайку, який відрізняється тим, що задню та передню частини корпусу з опорними поверхнями та різець виконують з попередньо виконаних пластин, які встановлюють з можливістю зміщення та закріплення в потрібному положенні, та із можливістю їх зміщенням утворення різних конфігурацій опорних поверхонь та ріжучої крайки. 6. Інструмент для обробки поверхонь, виконаний із можливістю зміни конфігурації опорних поверхонь та ріжучої крайки різця, який включає різець, щонайменше один, передню та задню частини корпусу із опорними поверхнями, який відрізняється тим, що різець та передня і задня частини корпусу з опорними поверхнями, які контактують з оброблюваною поверхнею, виконані з комплектів пластин, пластини комплектів виконані та встановлені із можливістю зміщення та 9 UA 115903 C2 5 закріплення в заданому робочому положенні, при цьому пластини одного комплекту виконані рівними або кратними по товщині пластинам іншого комплекту, а ріжуча крайка різця та опорні поверхні утворені торцевими поверхнями пластин. 7. Інструмент за п. 6, який відрізняється тим, що пластини комплектів виконані із отворами та встановлені із можливістю зміщення вздовж напрямних, встановлених у корпусі. 10 UA 115903 C2 11 UA 115903 C2 Комп’ютерна верстка А. Крижанівський Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 12

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B27C 1/10, B27G 17/00, B27C 5/00

Мітки: опорних, конфігурації, різця, спосіб, ріжучої, поверхонь, обробки, інструмент, зміни, задньої, поверхні, виконання, крайки, передньої, інструмента, частин, корпусу, створення

Код посилання

<a href="https://ua.patents.su/14-115903-sposib-zmini-konfiguraci-opornikh-poverkhon-zadno-i-peredno-chastin-korpusu-ta-rizhucho-krajjki-rizcya-instrumenta-dlya-stvorennya-konfiguraci-na-poverkhni-instrument-dlya-obrobki.html" target="_blank" rel="follow" title="База патентів України">Спосіб зміни конфігурації опорних поверхонь задньої і передньої частин корпусу та ріжучої крайки різця інструмента для створення конфігурації на поверхні, інструмент для обробки поверхонь та спосіб його виконання</a>

Попередній патент: Заміщені оксопіридинові похідні і їх застосування для лікування серцево-судинних порушень

Наступний патент: Заміщені піримідинієві сполуки і похідні для боротьби з тваринами-шкідниками

Випадковий патент: Спосіб очищення води від радіоактивних забруднень