Спосіб лиття під тиском з роздуванням, попередньо сформована заготовка та контейнер, отриманий цим способом

Формула / Реферат

1. Спосіб інжекційно-видувного формування для виготовлення контейнера, який включає операції інжекції розплавленого здатного до кристалізації полімеру у форму заготовки через систему гарячих ливникових каналів і двовісного розтягування заготовки шляхом роздування для формування тим самим контейнера, який відрізняється тим, що полімер заготовки включає регулярну або нерегулярну послідовність змін попереднього упорядкування/орієнтації молекул полімеру між різними ділянками поперечного перерізу цієї заготовки.

2. Спосіб за п. 1, який відрізняється тим, що ця заготовка додатково включає регулярну або нерегулярну послідовність змін кристалічності між різними ділянками поперечного перерізу заготовки.

3. Спосіб інжекційно-видувного формування для виготовлення контейнера, який включає операції інжекції розплавленого здатного до кристалізації полімеру у форму заготовки через систему гарячих ливникових каналів і двовісного розтягування заготовки шляхом роздування для формування тим самим контейнера, який відрізняється тим, що додатково має засоби вибіркової модифікації потоку розплавленого здатного до кристалізації полімеру всередині системи ливникових каналів.

4. Спосіб інжекційно-видувного формування для виготовлення контейнера, який включає операції інжекції розплавленого здатного до кристалізації полімеру у форму заготовки через систему гарячих ливникових каналів і двовісного розтягування заготовки шляхом роздування для формування тим самим контейнера, який відрізняється тим, що контейнер включає регулярну або нерегулярну послідовність змін попереднього упорядкування/орієнтації молекул і регулярну або нерегулярну послідовність змін кристалічності між різними ділянками поперечного перерізу контейнера.

5. Спосіб за пп. 1-4, який відрізняється тим, що у системі гарячих ливникових каналів протік полімерного розплаву включає профілювання усередині голки, профілювання усередині шини або їх комбінацію.

6. Спосіб за пп. 1-4, який відрізняється тим, що у системі гарячих ливникових каналів потік полімерного розплаву включає вкладки всередині системи гарячих ливникових каналів.

7. Спосіб за пп. 2, 3, який відрізняється тим, що порожнина форми для інжекційного формування має засоби охолодження, призначені для впливу на регулярну або нерегулярну послідовність змін попереднього упорядкування/орієнтації молекул і регулярну або нерегулярну послідовність змін кристалічності між різними ділянками поперечного перерізу заготовки.

8. Спосіб за пп. 1-4, який відрізняється тим, що здатним до кристалізації полімером є PET, PET з високою характеристичною в'язкістю або модифікований PET, або їх комбінація.

9. Спосіб за п. 8, який відрізняється тим, що додатково включає операцію використання співполімерів, придатних для модифікування фізичних характеристик заготовки, наприклад, але не лише, поліаміду, PGA, PEN або їх сумішей.

10. Спосіб за п. 8, який відрізняється тим, що додатково включає операцію використання домішок, таких як антиоксиданти, абсорбери УФ, барвники, пігменти, нуклеаційні агенти, наповнювачі і їх суміші.

11. Заготовка, придатна для видувного формування і виготовлена із здатних до кристалізації полімерів, яка відрізняється тим, що включає регулярну або нерегулярну послідовність змін попереднього упорядкування/орієнтації молекул між різними ділянками поперечного перерізу цієї заготовки.

12. Заготовка за п. 11, яка відрізняється тим, що включає регулярну або нерегулярну послідовність варіацій кристалічності між різними ділянками поперечного перерізу цієї заготовки.

13. Заготовка за пп. 11, 12, яка відрізняється тим, що здатним до кристалізації полімером є PET, PET з високою характеристичною в'язкістю або модифікований PET, або їх комбінація.

14. Заготовка за п. 13, яка відрізняється тим, що додатково включає операцію використання співполімерів, придатних для модифікування фізичних характеристик заготовки, наприклад (але не лише) поліаміду, PGA, PEN або їх сумішей.

15. Заготовка за п. 13, яка відрізняється тим, що додатково включає операцію використання таких домішок, як антиоксиданти, абсорбери УФ, барвники, пігменти, нуклеаційні агенти, наповнювачі і їх суміші.

16. Контейнер, виготовлений видувним формуванням з здатних до кристалізації полімерів, який відрізняється тим, що цей контейнер включає регулярну або нерегулярну послідовність змін попереднього упорядкування/орієнтації молекул і регулярну або нерегулярну послідовність змін кристалічності між різними ділянками поперечного перерізу контейнера.

17. Контейнер за п. 16, який відрізняється тим, що здатним до кристалізації полімером є PET, PET з високою характеристичною в'язкістю або модифікований PET, або їх комбінація.

18. Контейнер за п. 17, який відрізняється тим, що додатково включає операцію використання співполімерів, придатних для модифікування фізичних характеристик заготовки, наприклад (але не лише) поліаміду, PGA, PEN або їх сумішей.

19. Контейнер за п. 17, який відрізняється тим, що додатково включає операцію використання таких домішок, як антиоксиданти, абсорбери УФ, барвники, пігменти, нуклеаційні агенти, наповнювачі і їх суміші.

20. Контейнер за п. 16, який відрізняється тим, що під час операції гарячого заповнення усадка зазначеного контейнер становить менше приблизно 4 %.

21. Контейнер за п. 16 або п. 20, який відрізняється тим, що має частини з товщиною стінки менше приблизно 1 мм, бажано приблизно 0,2 мм.

22. Застосування контейнера за п. 16 або п. 20 для використання при гарячому заповненні.

23. Застосування контейнера за п. 16 або п. 20 для використання при виготовленні газованих або негазованих напоїв.

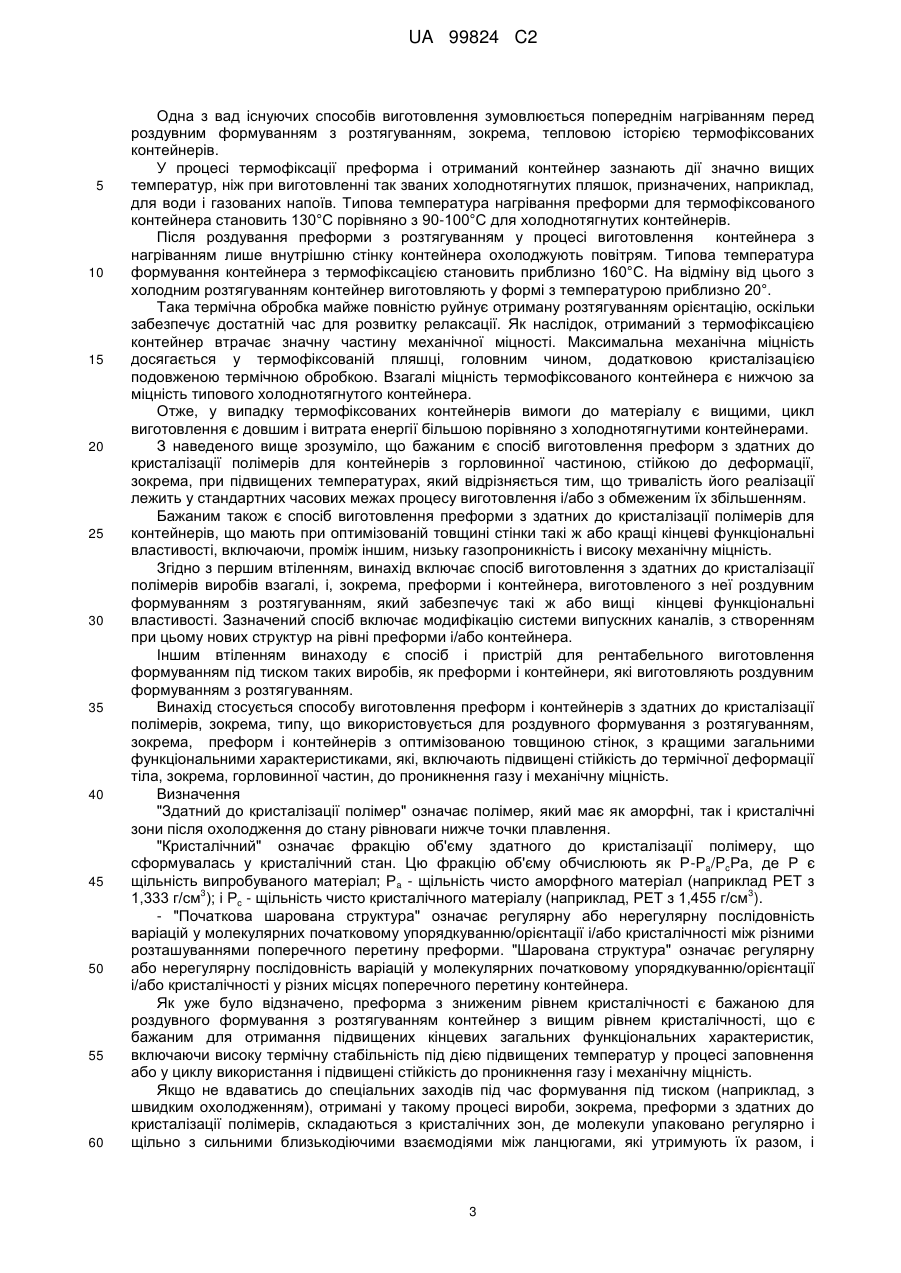

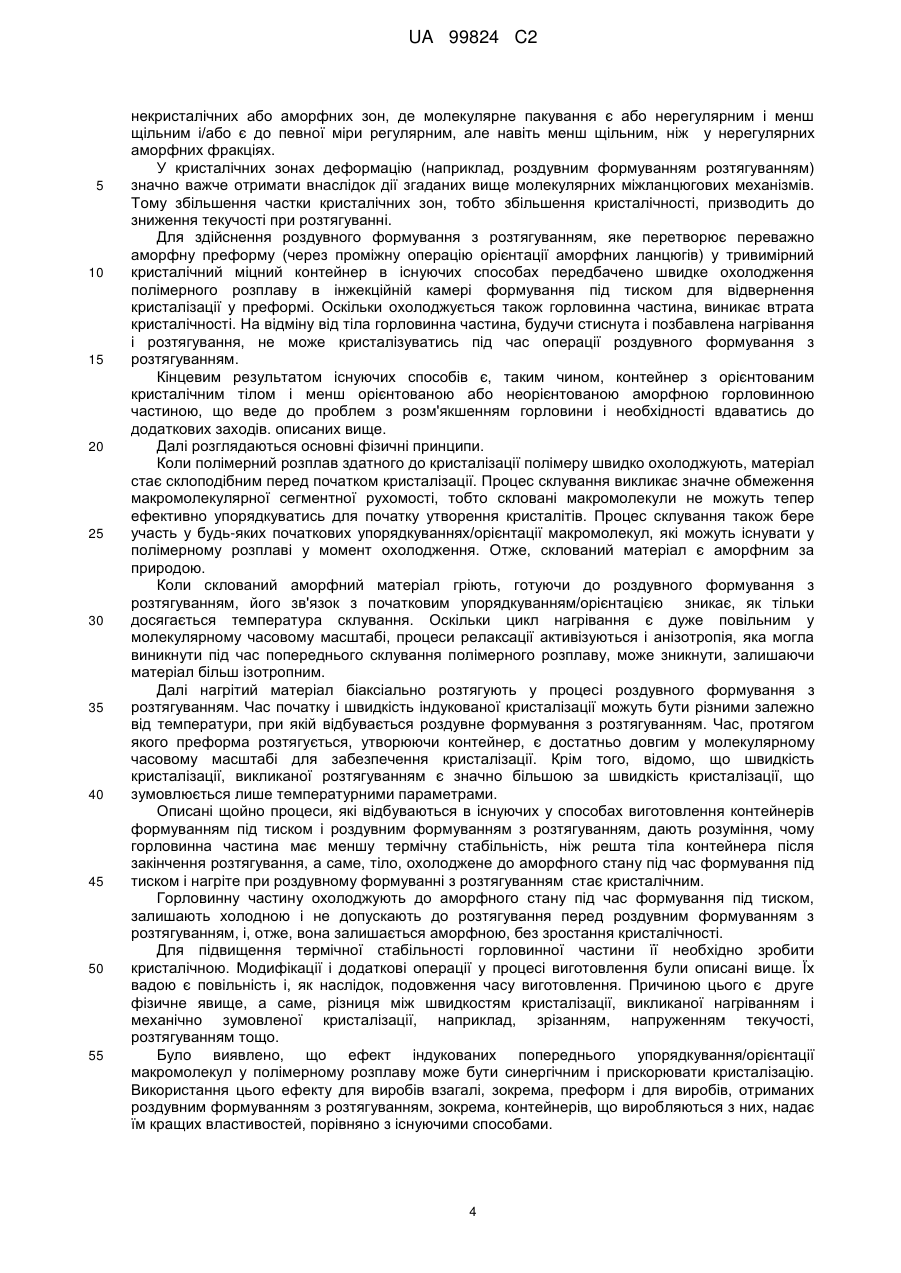

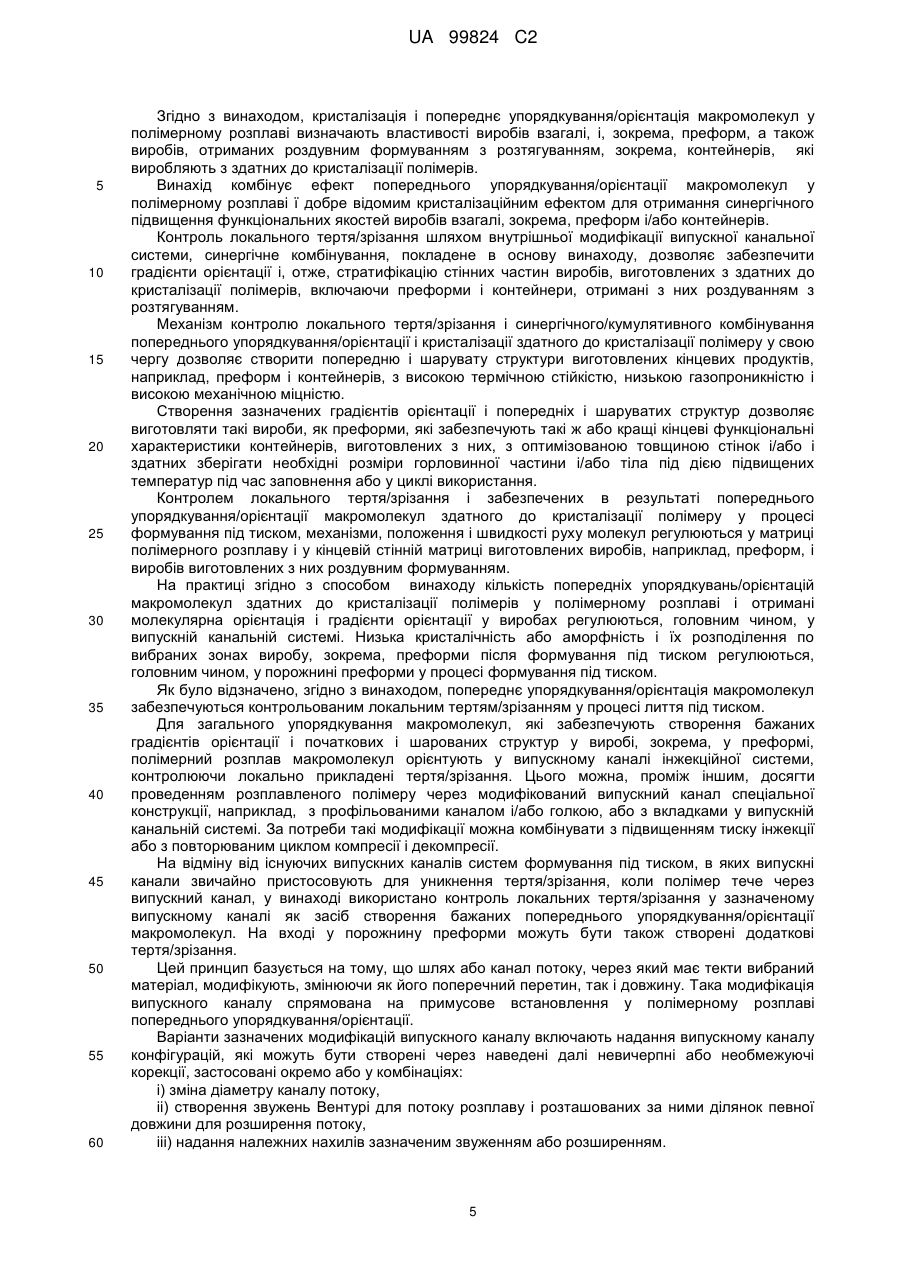

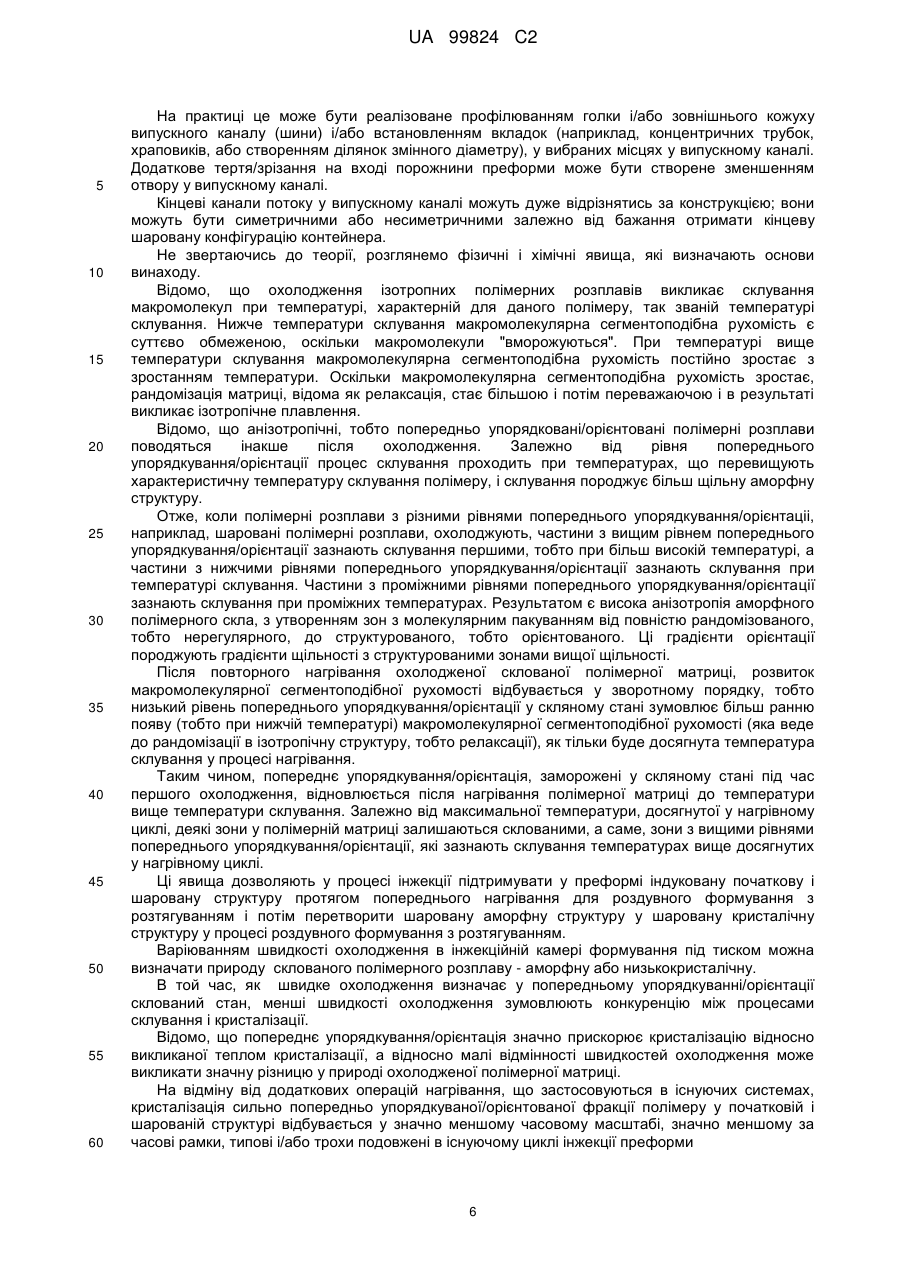

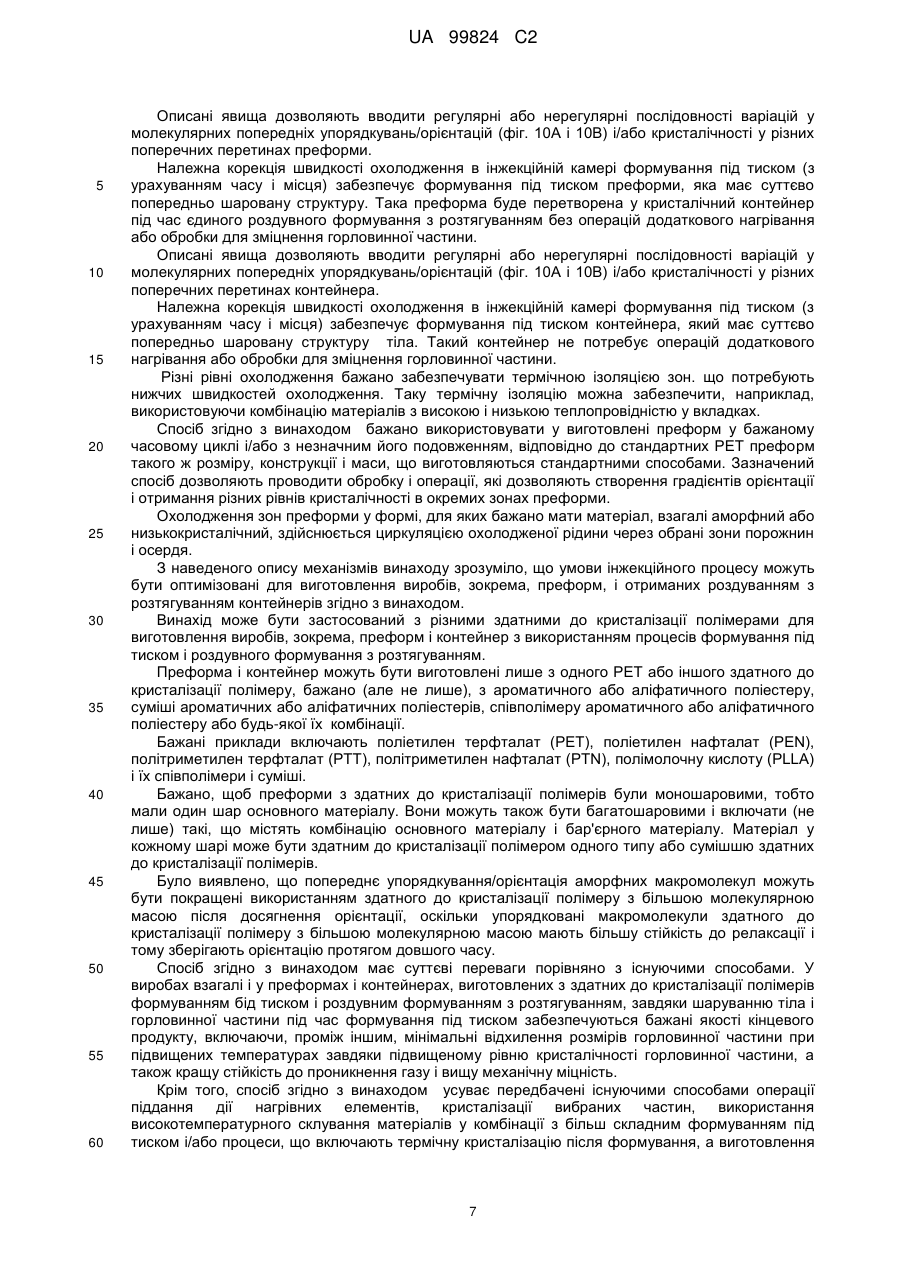

Текст

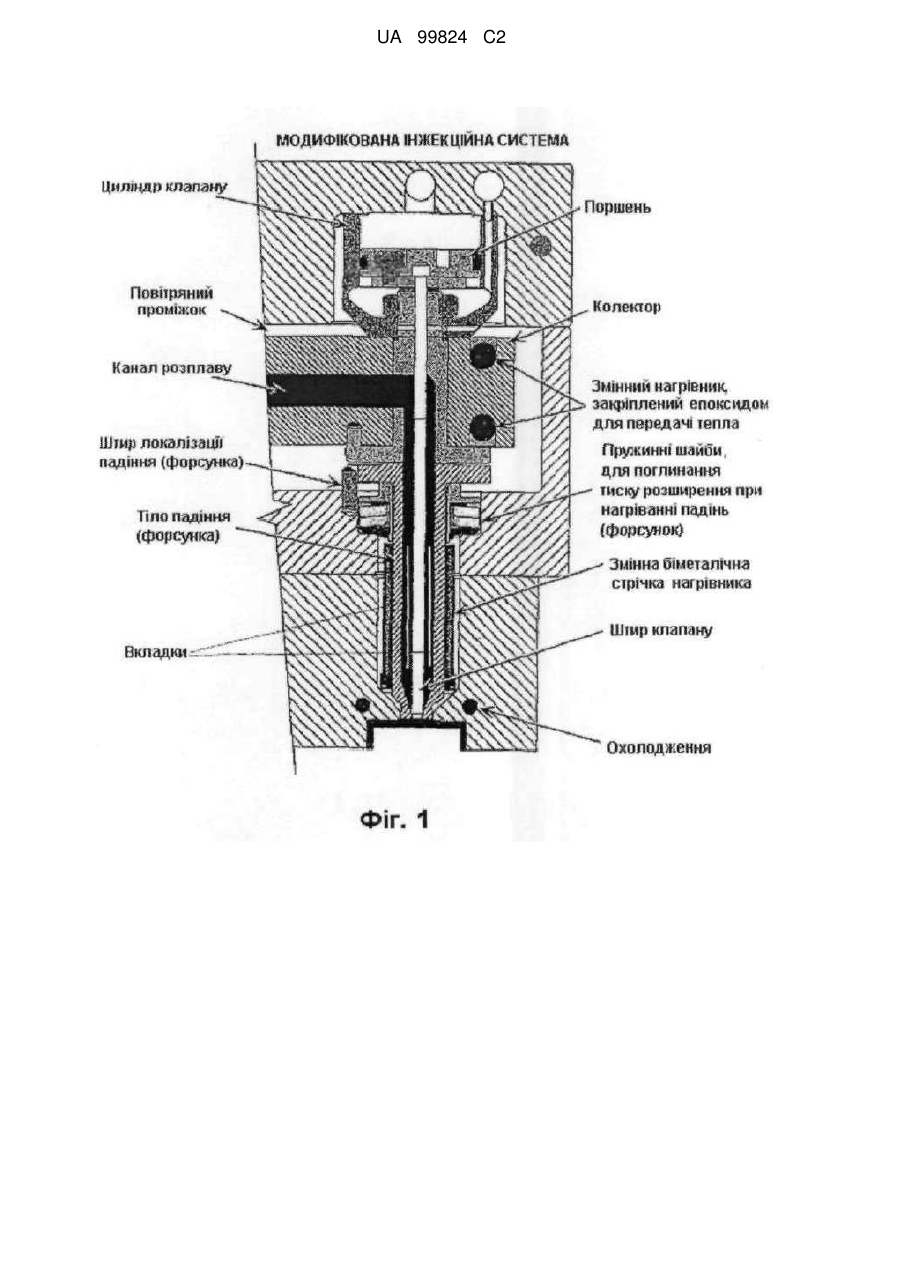

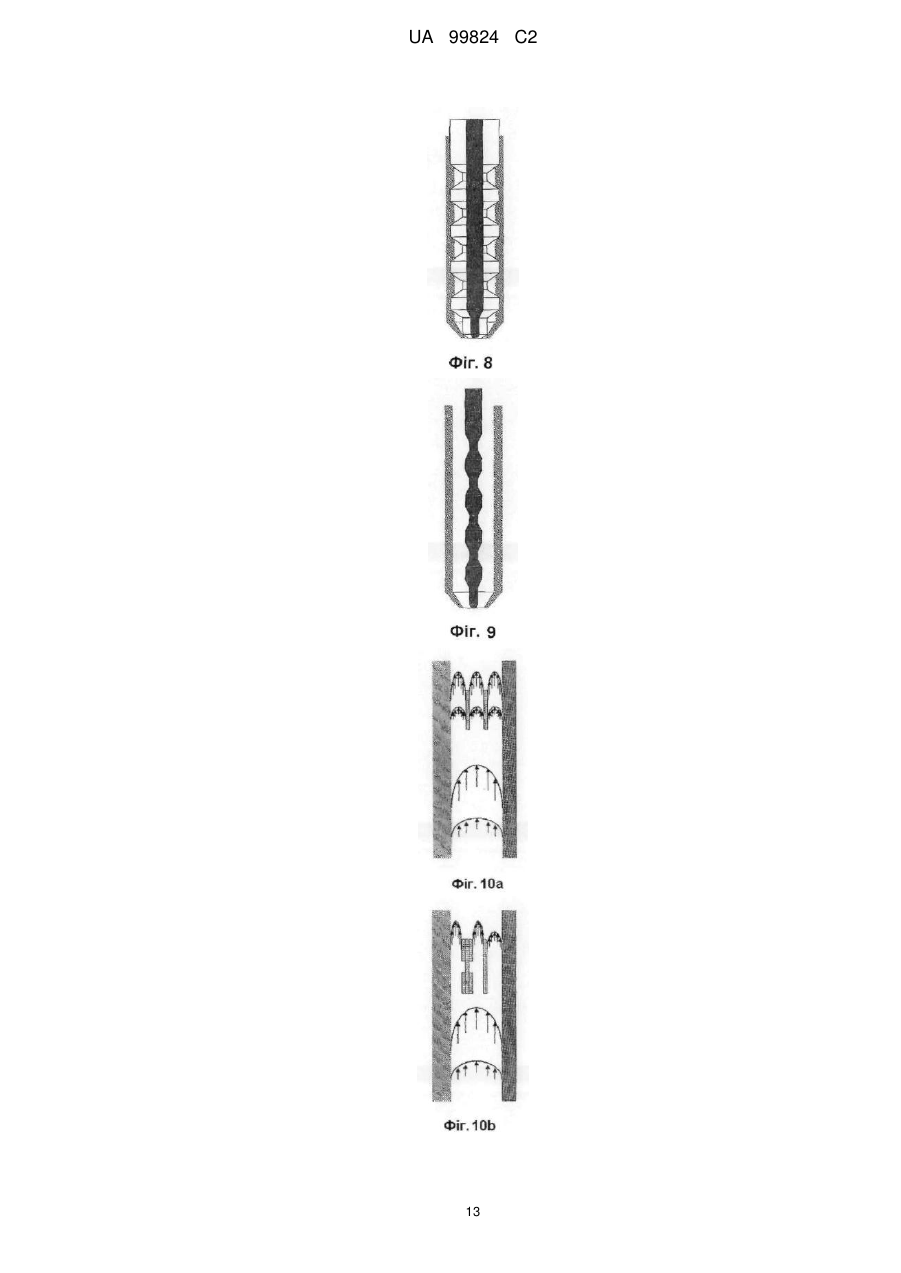

Реферат: Спосіб інжекційно-видувного формування для виготовлення контейнера включає операції інжекції розплавленого здатного до кристалізації полімеру у форму заготовки через систему гарячих ливникових каналів і двовісного розтягування заготовки шляхом роздування для формування контейнера. Заготовка включає регулярну або нерегулярну послідовність змін попереднього упорядкування/орієнтації молекул між різними ділянками поперечного перерізу цієї заготовки. UA 99824 C2 (12) UA 99824 C2 UA 99824 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується взагалі нових розробок термопластичних преформ, зокрема, типу, що використовується для роздувного формування контейнерів, а саме, преформ, що мають кристалізовані горловини для створення стійкості до деформації при підвищених температурах. Він також стосується способу виготовлення таких контейнерів і, зокрема, преформ, що використовуються для їх виготовлення, а також способу виготовлення зазначених преформ. Останніми роками зростає популярність використання пластикових контейнерів як заміни скляних або металевих контейнер для напоїв. Для цього використовують різні типи пластмас, а саме, аліфатичні і ароматичні поліолефіни (поліетилен, поліпропілен, полістирол), галогеновані полімери (полівінілхлорид, полівінілiденхлорид) і аліфатичні поліаміди (нейлони) і ароматичні поліестери. Для виготовлення жорстких харчових контейнерів найчастіше використовують такі смоли, як поліетилен терфталат (PET) і ароматичний поліестер. Цей вибір зумовлюється унікальними властивостями цих матеріалі, які, проміж іншим, мають високу стійкість до розколювання, малу вагу, високу механічну міцність, прозорість і здатність до рециклізації. Застосування для напоїв, як газованих, так і негазованих, є найбільшою областю використання PET контейнерів. Більшість PET контейнер виготовляють роздувним формуванням преформи з витягуванням, використовуючи для цього процес, який включає лиття під тиском. У деяких випадках бажано, щоб смола преформи за природою була аморфною або лише трохи низькокристалічною, оскільки це дозволяє виконувати роздувне формування з витягуванням. Висококристалічні преформи звичайно дуже важко або навіть неможливо розтягувати у процесі формування. Оскільки пластикові матеріали (наприклад, PET) є продуктами нафтопереробки, зростання цін на нафту, смолу і енергію створює значні труднощі для виробників контейнерів, і зниження їх собівартості є першочерговою задачею. Це вимагає пошуку технічних рішень, які забезпечили б подальше зниження товщини таких пластикових (зокрема, PET) контейнерів (малої ваги) з збереженням загальних експлуатаційних характеристик і гнучкості конструкції. Це також ставить певні задачі перед промисловістю обробки пластикових матеріалів, а саме, підвищення виходу продуктів обробки цих матеріалів у процесах лиття під тиском і роздувного формування з розтягуванням. Зниження витрат матеріалів і підвищення продуктивності виготовлення готової продукції дозволяють знизити собівартість виготовлення як преформ, так і контейнерів. У деяких комерційних застосуваннях підвищеними є вимоги до параметрів продукту, а саме, до термічної стабільності, проникності і механічної жорсткості. Такі ринкові вимоги у свою чергу ставлять підвищені вимоги до якості PET контейнерів, включаючи контейнери з гарячим заповненням, які мають витримувати заповнення гарячими рідкими продуктам, не зазнаючи значної деформації, з подальшими герметизацією і охолодженням, внаслідок яких у контейнері створюється вакуум, викликаний зменшенням об'єму влитої у нього гарячої рідини. Особливою проблемою, пов'язаною з контейнерами гарячого наповнення, є термічна стабільність тіла і, особливо, горловинної частини контейнера під час гарячого заповнення, оскільки підвищення температури під час цього процесу викликає молекулярну релаксацію і усадку матеріалу контейнера. Підвищення кристалічності контейнера робить його більш стійким до зазначеної релаксації. Коли суттєво аморфну або лише низькокристалічну преформу перетворюють у контейнер роздувним формуванням з розтягуванням, умови цього процесу кількісно визначають кристалічність різних частин контейнера. Без застосування спеціальних засобів і/або додаткових операцій горловинна частина, будучи стиснутою і обмеженою у розтягуванні майже не зазнає збільшення кристалічності. Будь-яке отримане збільшення буде незначним порівняно з збільшенням в основному тілі. Будь-яка частина контейнера, виготовленаповністю з аморфного або низькокристалічного PET може не мати достатньої розмірної стабільності у процесі гарячого заповнення для того, щоб протидіяти релаксації і задовольняти вимогам до стандартних отворів з різьбою. Неприйнятна об'ємна усадка контейнер і/або горловинної зони може створити витоки між шийкою і отвором і створити цим можливість проникнення усередину мікроорганізмів, а також проходження газу усередину і/або назовні. Це може погіршити якість, а у випадку харчових застосувань створити небезпеку для споживача внаслідок проникнення мікроорганізмів у харчову матрицю. За таких обставин бажаним є контейнер, який має підвищену кількість кристалічного PET, особливо у горловинній частині, для збереження її форми у процесі гарячого заповнення. Інші застосування, пов'язані з дією підвищених температур на пластикові контейнери, включають контейнери, які пастеризують після заповнення і герметизації, піддаючи дії підвищених температур протягом певного часу. Під час пастеризації герметичний контейнер має зберігати розмірну стабільність для збереження щільності згідно з встановленими об'ємними допусками. 1 UA 99824 C2 5 10 15 20 25 30 35 40 45 50 55 Ще одним високотемпературним застосуванням є використання пластикових контейнерів неодноразового використання з повторним заповненням для газованих і негазованих напоїв. Такий контейнер має витримувати цикли промивання і повторного використання. Такі контейнери заповнюють газованим або негазованим напоєм, продають споживачу, отримують назад порожнім і промивають гарячим, потенційно каустичним розчином перед повторним заповненням. Такі багаторазові цикли термічної дії зважають підтриманню загальної форми і горловинної частини з різьбою у межах допусків, необхідних для забезпечення належної функціональності і/або загальної прийнятності для споживача. Були запропоновані різні способи вирішення зазначених проблем, пов'язаних з впливом підвищеної температури на пластикові контейнери у процесі їх заповнення або у циклі використання, і забезпечення вимог щодо об'ємної усадки, збереження форми, деформації горловини тощо. Один з таких способів полягає у доданні додаткових виробничих операцій, якими горловинну частину і/або тіло преформи або контейнера піддають дії нагрівного елемента для термічної кристалізації горловинної частини і/або тіла преформи або контейнера. Однак, необхідні капіталовкладення, збільшення тривалості обробки і витрати на спеціальні матеріали і/або допоміжні засоби підвищують загальну собівартість продукції. Як уже відзначалось, загальна вартість виготовлення контейнерів є дуже важливим фактором і має бути жорстко контрольованою внаслідок ринкової конкуренції і важких умов бізнесу. Інший спосіб зміцнeння горловинної частини пов'язаний з кристалізуванням обраних зон горловинної частини, наприклад, верхньої поверхні, що підлягає герметизації, і фланця. Це також потребує додаткової операції нагрівання і збільшує тривалість виготовлення. Іншим варіантом є використання високотемпературного склування матеріалу в одному або більше шарів горловинної частин. Взагалі ця обробка окремих шарів структури суттєво ускладнює процедуру формування преформи під тиском. Ще один спосіб включає застосування спеціальної конструкції контейнера, яка забезпечує компенсацію утворення вакууму у процесі гарячого заповнення. Важливою характеристикою контейнерів для газованих напоїв є рівень проникності, тобто можливість контролю потрапляння або виходу газів. Для збереження смаку напою і, отже, збільшення тривалості зберігання продукту важливо, щоб газова суміш у контейнері залишалась незмінною якомога довше після заповнення. Для поліпшення рівня проникності стінок контейнера застосовують, наприклад, сумісну багатошарову екструзію, нанесення покриттів, застосування нанотехнологій, або активні способи (введення поглиначів оксигену) і комбінації цих способів. Всі ці способи підвищують вартість виробництва. Для забезпечення бажаних механічних властивостей комерційні вироби взагалі виготовляють з поліестерів, зокрема, з PET з дотриманням певної орієнтації, яка закладається у процесі виготовлення для підвищення механічних якостей. Рівень молекулярної орієнтації і фізичні властивості отриманого орієнтованого виробу визначаються швидкістю деформації, що створюється при обробці, коефіцієнтом розтягування, молекулярною масою смоли і температурою, при якій відбувається орієнтація. Біаксіальна орієнтація під час роздувного формування з розтягуванням преформи при виготовленні контейнера дає породжену деформацією кристалізацію. Це підвищує механічну міцність і характеристики проникності. Рівень кристалічності і форма кристалів залежать від швидкості деформації і температури розтягування. Згідно з існуючими оптимізованими способами, механічну міцність підвищують розтягуванням аморфної преформи до досягнення максимальної міцності у межах міцності матеріалу. Типові коефіцієнти розтягування становлять до 4,5 в окружному напрямку і до 3,2 в аксіальному напрямку. Перевищення цих меж призводить до утворення мікропорожнин до передчасного виходу контейнера з ладу. Специфічною задачею, що виникає при роздувному формуванні є підвищення механічної міцності у горловинній і донній частинах контейнера, оскільки у цих частинах коефіцієнт розтягування є дуже низьким. У випадку контейнерів, призначених для газованих безалкогольних напоїв, це зниження міцності призводить до більшої деформації контейнера і, як наслідок, до зниження вмісту розчиненого у напої діоксиду карбону і зниження терміну зберігання. Для усунення слабкості цих зон у преформах роблять стінки горловини і дна товщими. Іншим способом використовувати індуковану кристалічність і поширювати її на менш орієнтовані і зони є процес, який називають термофіксацією, в якому відбувається перетворення аморфної преформи у кристалічний контейнер при високій температурі протягом доволі тривалого циклу обробки. 2 UA 99824 C2 5 10 15 20 25 30 35 40 45 50 55 60 Одна з вад існуючих способів виготовлення зумовлюється попереднім нагріванням перед роздувним формуванням з розтягуванням, зокрема, тепловою історією термофіксованих контейнерів. У процесі термофіксації преформа і отриманий контейнер зазнають дії значно вищих температур, ніж при виготовленні так званих холоднотягнутих пляшок, призначених, наприклад, для води і газованих напоїв. Типова температура нагрівання преформи для термофіксованого контейнера становить 130°C порівняно з 90-100°C для холоднотягнутих контейнерів. Після роздування преформи з розтягуванням у процесі виготовлення контейнера з нагріванням лише внутрішню стінку контейнера охолоджують повітрям. Типова температура формування контейнера з термофіксацією становить приблизно 160°C. На відміну від цього з холодним розтягуванням контейнер виготовляють у формі з температурою приблизно 20°. Така термічна обробка майже повністю руйнує отриману розтягуванням орієнтацію, оскільки забезпечує достатній час для розвитку релаксації. Як наслідок, отриманий з термофіксацією контейнер втрачає значну частину механічної міцності. Максимальна механічна міцність досягається у термофіксованій пляшці, головним чином, додатковою кристалізацією подовженою термічною обробкою. Взагалі міцність термофіксованого контейнера є нижчою за міцність типового холоднотягнутого контейнера. Отже, у випадку термофіксованих контейнерів вимоги до матеріалу є вищими, цикл виготовлення є довшим і витрата енергії більшою порівняно з холоднотягнутими контейнерами. З наведеного вище зрозуміло, що бажаним є спосіб виготовлення преформ з здатних до кристалізації полімерів для контейнерів з горловинної частиною, стійкою до деформації, зокрема, при підвищених температурах, який відрізняється тим, що тривалість його реалізації лежить у стандартних часових межах процесу виготовлення і/або з обмеженим їх збільшенням. Бажаним також є спосіб виготовлення преформи з здатних до кристалізації полімерів для контейнерів, що мають при оптимізованій товщині стінки такі ж або кращі кінцеві функціональні властивості, включаючи, проміж іншим, низьку газопроникність і високу механічну міцність. Згідно з першим втіленням, винахід включає спосіб виготовлення з здатних до кристалізації полімерів виробів взагалі, і, зокрема, преформи і контейнера, виготовленого з неї роздувним формуванням з розтягуванням, який забезпечує такі ж або вищі кінцеві функціональні властивості. Зазначений спосіб включає модифікацію системи випускних каналів, з створенням при цьому нових структур на рівні преформи і/або контейнера. Іншим втіленням винаходу є спосіб і пристрій для рентабельного виготовлення формуванням під тиском таких виробів, як преформи і контейнери, які виготовляють роздувним формуванням з розтягуванням. Винахід стосується способу виготовлення преформ і контейнерів з здатних до кристалізації полімерів, зокрема, типу, що використовується для роздувного формування з розтягуванням, зокрема, преформ і контейнерів з оптимізованою товщиною стінок, з кращими загальними функціональними характеристиками, які, включають підвищені стійкість до термічної деформації тіла, зокрема, горловинної частин, до проникнення газу і механічну міцність. Визначення "Здатний до кристалізації полімер" означає полімер, який має як аморфні, так і кристалічні зони після охолодження до стану рівноваги нижче точки плавлення. "Кристалічний" означає фракцію об'єму здатного до кристалізації полімеру, що сформувалась у кристалічний стан. Цю фракцію об'єму обчислюють як P-Pa/PcPa, де P є щільність випробуваного матеріал; Pa - щільність чисто аморфного матеріал (наприклад PET з 3 3 1,333 г/см ); і Pc - щільність чисто кристалічного матеріалу (наприклад, PET з 1,455 г/см ). - "Початкова шарована структура" означає регулярну або нерегулярну послідовність варіацій у молекулярних початковому упорядкуванню/орієнтації і/або кристалічності між різними розташуваннями поперечного перетину преформи. "Шарована структура" означає регулярну або нерегулярну послідовність варіацій у молекулярних початковому упорядкуванню/орієнтації і/або кристалічності у різних місцях поперечного перетину контейнера. Як уже було відзначено, преформа з зниженим рівнем кристалічності є бажаною для роздувного формування з розтягуванням контейнер з вищим рівнем кристалічності, що є бажаним для отримання підвищених кінцевих загальних функціональних характеристик, включаючи високу термічну стабільність під дією підвищених температур у процесі заповнення або у циклу використання і підвищені стійкість до проникнення газу і механічну міцність. Якщо не вдаватись до спеціальних заходів під час формування під тиском (наприклад, з швидким охолодженням), отримані у такому процесі вироби, зокрема, преформи з здатних до кристалізації полімерів, складаються з кристалічних зон, де молекули упаковано регулярно і щільно з сильними близькодіючими взаємодіями між ланцюгами, які утримують їх разом, і 3 UA 99824 C2 5 10 15 20 25 30 35 40 45 50 55 некристалічних або аморфних зон, де молекулярне пакування є або нерегулярним і менш щільним і/або є до певної міри регулярним, але навіть менш щільним, ніж у нерегулярних аморфних фракціях. У кристалічних зонах деформацію (наприклад, роздувним формуванням розтягуванням) значно важче отримати внаслідок дії згаданих вище молекулярних міжланцюгових механізмів. Тому збільшення частки кристалічних зон, тобто збільшення кристалічності, призводить до зниження текучості при розтягуванні. Для здійснення роздувного формування з розтягуванням, яке перетворює переважно аморфну преформу (через проміжну операцію орієнтації аморфних ланцюгів) у тривимірний кристалічний міцний контейнер в існуючих способах передбачено швидке охолодження полімерного розплаву в інжекційній камері формування під тиском для відвернення кристалізації у преформі. Оскільки охолоджується також горловинна частина, виникає втрата кристалічності. На відміну від тіла горловинна частина, будучи стиснута і позбавлена нагрівання і розтягування, не може кристалізуватись під час операції роздувного формування з розтягуванням. Кінцевим результатом існуючих способів є, таким чином, контейнер з орієнтованим кристалічним тілом і менш орієнтованою або неорієнтованою аморфною горловинною частиною, що веде до проблем з розм'якшенням горловини і необхідності вдаватись до додаткових заходів. описаних вище. Далі розглядаються основні фізичні принципи. Коли полімерний розплав здатного до кристалізації полімеру швидко охолоджують, матеріал стає склоподібним перед початком кристалізації. Процес склування викликає значне обмеження макромолекулярної сегментної рухомості, тобто скловані макромолекули не можуть тепер ефективно упорядкуватись для початку утворення кристалітів. Процес склування також бере участь у будь-яких початкових упорядкуваннях/орієнтації макромолекул, які можуть існувати у полімерному розплаві у момент охолодження. Отже, склований матеріал є аморфним за природою. Коли склований аморфний матеріал гріють, готуючи до роздувного формування з розтягуванням, його зв'язок з початковим упорядкуванням/орієнтацією зникає, як тільки досягається температура склування. Оскільки цикл нагрівання є дуже повільним у молекулярному часовому масштабі, процеси релаксації активізуються і анізотропія, яка могла виникнути під час попереднього склування полімерного розплаву, може зникнути, залишаючи матеріал більш ізотропним. Далі нагрітий матеріал біаксіально розтягують упроцесі роздувного формування з розтягуванням. Час початку і швидкість індукованої кристалізації можуть бути різними залежно від температури, при якій відбувається роздувне формування з розтягуванням. Час, протягом якого преформа розтягується, утворюючи контейнер, є достатньо довгим у молекулярному часовому масштабі для забезпечення кристалізації. Крім того, відомо, що швидкість кристалізації, викликаної розтягуванням є значно більшою за швидкість кристалізації, що зумовлюється лише температурними параметрами. Описані щойно процеси, які відбуваються в існуючих у способах виготовлення контейнерів формуванням під тиском і роздувним формуванням з розтягуванням, дають розуміння, чому горловинна частина має меншу термічну стабільність, ніж решта тіла контейнера після закінчення розтягування, а саме, тіло, охолоджене до аморфного стану під час формування під тиском і нагріте при роздувному формуванні з розтягуванням стає кристалічним. Горловинну частину охолоджують до аморфного стану під час формування під тиском, залишають холодною і не допускають до розтягування перед роздувним формуванням з розтягуванням, і, отже, вона залишається аморфною, без зростання кристалічності. Для підвищення термічної стабільності горловинної частини її необхідно зробити кристалічною. Модифікації і додаткові операції у процесі виготовлення були описані вище. Їх вадою є повільність і, як наслідок, подовження часу виготовлення. Причиною цього є друге фізичне явище, а саме, різниця між швидкостям кристалізації, викликаної нагріванням і механічно зумовленої кристалізації, наприклад, зрізанням, напруженням текучості, розтягуванням тощо. Було виявлено, що ефект індукованих попереднього упорядкування/орієнтації макромолекул у полімерному розплаву може бути синергічним і прискорювати кристалізацію. Використання цього ефекту для виробів взагалі, зокрема, преформ і для виробів, отриманих роздувним формуванням з розтягуванням, зокрема, контейнерів, що виробляються з них, надає їм кращих властивостей, порівняно з існуючими способами. 4 UA 99824 C2 5 10 15 20 25 30 35 40 45 50 55 60 Згідно з винаходом, кристалізація і попереднє упорядкування/орієнтація макромолекул у полімерному розплаві визначають властивості виробів взагалі, і, зокрема, преформ, а також виробів, отриманих роздувним формуванням з розтягуванням, зокрема, контейнерів, які виробляють з здатних до кристалізації полімерів. Винахід комбінує ефект попереднього упорядкування/орієнтації макромолекул у полімерному розплаві ї добре відомим кристалізаційним ефектом для отримання синергічного підвищення функціональних якостей виробів взагалі, зокрема, преформ і/або контейнерів. Контроль локального тертя/зрізання шляхом внутрішньої модифікації випускної канальної системи, синергічне комбінування, покладене в основу винаходу, дозволяє забезпечити градієнти орієнтації і, отже, стратифікацію стінних частин виробів, виготовлених з здатних до кристалізації полімерів, включаючи преформи і контейнери, отримані з них роздуванням з розтягуванням. Механізм контролю локального тертя/зрізання і синергічного/кумулятивного комбінування попереднього упорядкування/орієнтації і кристалізації здатного до кристалізації полімеру у свою чергу дозволяє створити попередню і шарувату структури виготовлених кінцевих продуктів, наприклад, преформ і контейнерів, з високою термічною стійкістю, низькою газопроникністю і високою механічною міцністю. Створення зазначених градієнтів орієнтації і попередніх і шаруватих структур дозволяє виготовляти такі вироби, як преформи, які забезпечують такі ж або кращі кінцеві функціональні характеристики контейнерів, виготовлених з них, з оптимізованою товщиною стінок і/або і здатних зберігати необхідні розміри горловинної частини і/або тіла під дією підвищених температур під час заповнення або у циклі використання. Контролем локального тертя/зрізання і забезпечених в результаті попереднього упорядкування/орієнтації макромолекул здатного до кристалізації полімеру у процесі формування під тиском, механізми, положення і швидкості руху молекул регулюються у матриці полімерного розплаву і у кінцевій стінній матриці виготовлених виробів, наприклад, преформ, і виробів виготовлених з них роздувним формуванням. На практиці згідно з способом винаходу кількість попередніх упорядкувань/орієнтацій макромолекул здатних до кристалізації полімерів у полімерному розплаві і отримані молекулярна орієнтація і градієнти орієнтації у виробах регулюються, головним чином, у випускній канальній системі. Низька кристалічність або аморфність і їх розподілення по вибраних зонах виробу, зокрема, преформи після формування під тиском регулюються, головним чином, у порожнині преформи у процесі формування під тиском. Як було відзначено, згідно з винаходом, попереднє упорядкування/орієнтація макромолекул забезпечуються контрольованим локальним тертям/зрізанням у процесі лиття під тиском. Для загального упорядкування макромолекул, які забезпечують створення бажаних градієнтів орієнтації і початкових і шарованих структур у виробі, зокрема, у преформі, полімерний розплав макромолекул орієнтують у випускному каналі інжекційної системи, контролюючи локально прикладені тертя/зрізання. Цього можна, проміж іншим, досягти проведенням розплавленого полімеру через модифікований випускний канал спеціальної конструкції, наприклад, з профільованими каналом і/або голкою, або з вкладками у випускній канальній системі. За потреби такі модифікації можна комбінувати з підвищенням тиску інжекції або з повторюваним циклом компресії і декомпресії. На відміну від існуючих випускних каналів систем формування під тиском, в яких випускні канали звичайно пристосовують для уникнення тертя/зрізання, коли полімер тече через випускний канал, у винаході використано контроль локальних тертя/зрізання у зазначеному випускному каналі як засіб створення бажаних попереднього упорядкування/орієнтації макромолекул. На вході у порожнину преформи можуть бути також створені додаткові тертя/зрізання. Цей принцип базується на тому, що шлях або канал потоку, через який має текти вибраний матеріал, модифікують, змінюючи як його поперечний перетин, так і довжину. Така модифікація випускного каналу спрямована на примусове встановлення у полімерному розплаві попереднього упорядкування/орієнтації. Варіанти зазначених модифікацій випускного каналу включають надання випускному каналу конфігурацій, які можуть бути створені через наведені далі невичерпні або необмежуючі корекції, застосовані окремо або у комбінаціях: i) зміна діаметру каналу потоку, ii) створення звужень Вентурі для потоку розплаву і розташованих за ними ділянок певної довжини для розширення потоку, iii) надання належних нахилів зазначеним звуженням або розширенням. 5 UA 99824 C2 5 10 15 20 25 30 35 40 45 50 55 60 На практиці це може бути реалізоване профілюванням голки і/або зовнішнього кожуху випускного каналу (шини) і/або встановленням вкладок (наприклад, концентричних трубок, храповиків, або створенням ділянок змінного діаметру), у вибраних місцях у випускному каналі. Додаткове тертя/зрізання на вході порожнини преформи може бути створене зменшенням отвору у випускному каналі. Кінцеві канали потоку у випускному каналі можуть дуже відрізнятись за конструкцією; вони можуть бути симетричними або несиметричними залежно від бажання отримати кінцеву шаровану конфігурацію контейнера. Не звертаючись до теорії, розглянемо фізичні і хімічні явища, які визначають основи винаходу. Відомо, що охолодження ізотропних полімерних розплавів викликає склування макромолекул при температурі, характерній для даного полімеру, так званій температурі склування. Нижче температури склування макромолекулярна сегментоподібна рухомість є суттєво обмеженою, оскільки макромолекули "вморожуються". При температурі вище температури склування макромолекулярна сегментоподібна рухомість постійно зростає з зростанням температури. Оскільки макромолекулярна сегментоподібна рухомість зростає, рандомізація матриці, відома як релаксація, стає більшою і потім переважаючою і в результаті викликає ізотропічне плавлення. Відомо, що анізотропічні, тобто попередньо упорядковані/орієнтовані полімерні розплави поводяться інакше після охолодження. Залежно від рівня попереднього упорядкування/орієнтації процес склування проходить при температурах, що перевищують характеристичну температуру склування полімеру, і склування породжує більш щільну аморфну структуру. Отже, коли полімерні розплави з різними рівнями попереднього упорядкування/орієнтаціі, наприклад, шаровані полімерні розплави, охолоджують, частини з вищим рівнем попереднього упорядкування/орієнтації зазнають склування першими, тобто при більш високій температурі, а частини з нижчими рівнями попереднього упорядкування/орієнтації зазнають склування при температурі склування. Частини з проміжними рівнями попереднього упорядкування/орієнтації зазнають склування при проміжних температурах. Результатом є висока анізотропія аморфного полімерного скла, з утворенням зон з молекулярним пакуванням від повністю рандомізованого, тобто нерегулярного, до структурованого, тобто орієнтованого. Ці градієнти орієнтації породжують градієнти щільності з структурованими зонами вищої щільності. Після повторного нагрівання охолодженої склованої полімерної матриці, розвиток макромолекулярної сегментоподібної рухомості відбувається у зворотному порядку, тобто низький рівень попереднього упорядкування/орієнтації у скляному стані зумовлює більш ранню появу (тобто при нижчій температурі) макромолекулярної сегментоподібної рухомості (яка веде до рандомізації в ізотропічну структуру, тобто релаксації), як тільки буде досягнута температура склування у процесі нагрівання. Таким чином, попереднє упорядкування/орієнтація, заморожені у скляному стані під час першого охолодження, відновлюється після нагрівання полімерної матриці до температури вище температури склування. Залежно від максимальної температури, досягнутої у нагрівному циклі, деякі зони у полімерній матриці залишаються склованими, а саме, зони з вищими рівнями попереднього упорядкування/орієнтації, які зазнають склування температурах вище досягнутих у нагрівному циклі. Ці явища дозволяють у процесі інжекції підтримувати у преформі індуковану початкову і шаровану структуру протягом попереднього нагрівання для роздувного формування з розтягуванням і потім перетворити шаровану аморфну структуру у шаровану кристалічну структуру у процесі роздувного формування з розтягуванням. Варіюванням швидкості охолодження в інжекційній камері формування під тиском можна визначати природу склованого полімерного розплаву - аморфну або низькокристалічну. В той час, як швидке охолодження визначає у попередньому упорядкуванні/орієнтації склований стан, менші швидкості охолодження зумовлюють конкуренцію між процесами склування і кристалізації. Відомо, що попереднє упорядкування/орієнтація значно прискорює кристалізацію відносно викликаної теплом кристалізації, а відносно малі відмінності швидкостей охолодження може викликати значну різницю у природі охолодженої полімерної матриці. На відміну від додаткових операцій нагрівання, що застосовуються в існуючих системах, кристалізація сильно попередньо упорядкуваної/орієнтованої фракції полімеру у початковій і шарованій структурі відбувається у значно меншому часовому масштабі, значно меншому за часові рамки, типові і/або трохи подовжені в існуючому циклі інжекції преформи 6 UA 99824 C2 5 10 15 20 25 30 35 40 45 50 55 60 Описані явища дозволяють вводити регулярні або нерегулярні послідовності варіацій у молекулярних попередніх упорядкувань/орієнтацій (фіг. 10A і 10B) і/або кристалічності у різних поперечних перетинах преформи. Належна корекція швидкості охолодження в інжекційній камері формування під тиском (з урахуванням часу і місця) забезпечує формування під тиском преформи, яка має суттєво попередньо шаровану структуру. Така преформа буде перетворена у кристалічний контейнер під час єдиного роздувного формування з розтягуванням без операцій додаткового нагрівання або обробки для зміцнeння горловинної частини. Описані явища дозволяють вводити регулярні або нерегулярні послідовності варіацій у молекулярних попередніх упорядкувань/орієнтацій (фіг. 10A і 10B) і/або кристалічності у різних поперечних перетинах контейнера. Належна корекція швидкості охолодження в інжекційній камері формування під тиском (з урахуванням часу і місця) забезпечує формування під тиском контейнера, який має суттєво попередньо шаровану структуру тіла. Такий контейнер не потребує операцій додаткового нагрівання або обробки для зміцнeння горловинної частини. Різні рівні охолодження бажано забезпечувати термічною ізоляцією зон. що потребують нижчих швидкостей охолодження. Таку термічну ізоляцію можна забезпечити, наприклад, використовуючи комбінацію матеріалів з високою і низькою теплопровідністю у вкладках. Спосіб згідно з винаходом бажано використовувати у виготовлені преформ у бажаному часовому циклі і/або з незначним його подовженням, відповідно до стандартних PET преформ такого ж розміру, конструкції і маси, що виготовляються стандартними способами. Зазначений спосіб дозволяють проводити обробку і операції, які дозволяють створення градієнтів орієнтації і отримання різних рівнів кристалічності в окремих зонах преформи. Охолодження зон преформи у формі, для яких бажано мати матеріал, взагалі аморфний або низькокристалічний, здійснюється циркуляцією охолодженої рідини через обрані зони порожнин і осердя. З наведеного опису механізмів винаходу зрозуміло, що умови інжекційного процесу можуть бути оптимізовані для виготовлення виробів, зокрема, преформ, і отриманих роздуванням з розтягуванням контейнерів згідно з винаходом. Винахід може бути застосований з різними здатними до кристалізації полімерами для виготовлення виробів, зокрема, преформ і контейнер з використанням процесів формування під тиском і роздувного формування з розтягуванням. Преформа і контейнер можуть бути виготовлені лише з одного PET або іншого здатного до кристалізації полімеру, бажано (але не лише), з ароматичного або аліфатичного поліестеру, суміші ароматичних або аліфатичних поліестерів, співполімеру ароматичного або аліфатичного поліестеру або будь-якої їх комбінації. Бажані приклади включають поліетилен терфталат (PET), поліетилен нафталат (PEN), політриметилен терфталат (PTT), політриметилен нафталат (PTN), полімолочну кислоту (PLLA) і їх співполімери і суміші. Бажано, щоб преформи з здатних до кристалізації полімерів були моношаровими, тобто мали один шар основного матеріалу. Вони можуть також бути багатошаровими і включати (не лише) такі, що містять комбінацію основного матеріалу і бар'єрного матеріалу. Матеріал у кожному шарі може бути здатним до кристалізації полімером одного типу або сумішшю здатних до кристалізації полімерів. Було виявлено, що попереднє упорядкування/орієнтація аморфних макромолекул можуть бути покращені використанням здатного до кристалізації полімеру з більшою молекулярною масою після досягнення орієнтації, оскільки упорядковані макромолекули здатного до кристалізації полімеру з більшою молекулярною масою мають більшу стійкість до релаксації і тому зберігають орієнтацію протягом довшого часу. Спосіб згідно з винаходом має суттєві переваги порівняно з існуючими способами. У виробах взагалі і у преформах і контейнерах, виготовлених з здатних до кристалізації полімерів формуванням бід тиском і роздувним формуванням з розтягуванням, завдяки шаруванню тіла і горловинної частини під час формування під тиском забезпечуються бажані якості кінцевого продукту, включаючи, проміж іншим, мінімальні відхилення розмірів горловинної частини при підвищених температурах завдяки підвищеному рівню кристалічності горловинної частини, а також кращу стійкість до проникнення газу і вищу механічну міцність. Крім того, спосіб згідно з винаходом усуває передбачені існуючими способами операції піддання дії нагрівних елементів, кристалізації вибраних частин, використання високотемпературного склування матеріалів у комбінації з більш складним формуванням під тиском і/або процеси, що включають термічну кристалізацію після формування, а виготовлення 7 UA 99824 C2 5 10 15 20 25 30 35 40 45 50 зазначених преформ і контейнерів здійснюється у часових межах стандартного виготовлення і/або з незначним подовженням цього часу. У виробах, виготовлених з використанням процесів формування під тиском і/або роздувного формування з розтягуванням, зокрема, у преформах і контейнерах, виготовлених з здатних до кристалізації полімерів, винахід може забезпечити зниження товщини стінок виробів з підвищенням механічної міцності, зумовленим створенням шаруватості у стінках виробів. Зниження товщини стінок може дати суттєве збільшення виходу операцій формування під тиском і/або роздувного формування з розтягуванням. Ці переваги дозволяють знизити повну вартість виготовлення виробів взагалі, зокрема, преформ і контейнерів, з здатних до кристалізації полімерів. Підвищена механічна міцність отриманого контейнера також сприяє абсорбції вакууму після охолодження рідини, і це дозволяє спростити конструкцію контейнерів і їх геометрію порівняно з звичайними контейнерами, що мають вакуумні панелі і/або інші спеціальні елементи у геометрії пляшок, призначені для абсорбції вакууму. Зазначені переваги роблять вироби згідно з винаходом придатними для спеціальних застосувань, включаючи гаряче заповнення і застосування для різних газованих і/або негазованих напоїв. ПРИКЛАДИ 1. Інжекційна система для лиття під тиском (фіг. 1) a. Обрано комерційний здатний до кристалізації полімер (PET) з класичними межами IV 0,78-0,82, подібно до M&G Cobiter 80. b. Полімерний матеріал 1a перетворюють на звичайній інжекційній машині типу Huskey з такими режимами: Барабан екструдера 270-290°C Форсунка 270-290°C Колектор 275-295°C Затвор 280-300°C Вода охолодження форми 10-15°C Час циклу 10-60 сек. c. Операцію 1b повторюють з комерційним здатним до кристалізації полімером PET з підвищеними межами IV 0,82-0,86, згідно з M&G Cleartuf Max. d. Операцію 1b повторюють з комерційним здатним до кристалізації полімером, базованим на PET, з звичайними межами IV 0,78-0,82, згідно з M&G Cleartuf 8006. 2. Система випускних каналів a. Операції 1a-1d виконують з нормальною звичайною конфігурацією випускного каналу для виготовлення преформи формуванням під тиском. b. Операції 1a-1d повторюють з спеціальними модифікаціями випускного каналу (фіг. 2-9). 3. Інжекційна (формування під тиском) преформа a. Операції 1 і 2 виконують з промисловим виробом, придатним для інжекційного виготовлення пляшки вибраного об'єму роздувним формуванням з розтягуванням. b. Операцію 3a повторюють, використовуючи промисловий виріб, придатний для інжекційного виготовлення пляшки, з зниженням коефіцієнту аксіального розтягування для вибраного об'єму. c. Операцію 3a повторюють з формою для виробу, адаптованою до температури у межах 860°C для зон горловини і/або тіла. d. Операцію 3b повторюють з формою для виробу, адаптованою до температури у межах 860°C для зон горловини і/або тіла. 4. Процес повторного нагрівання преформи a. Вироби, отримані в операціях 3a-3d, повторно нагрівають у машині для звичайного роздувного формування, наприклад, Sidel, при температурі 90-95°C. b. Вироби, отримані в операціях 3a-3d, повторно нагрівають у машині для звичайного роздувного формування, наприклад, Sidel, при температурі 100-110°C. c. Вироби, отримані в операціях 3a-3d, повторно нагрівають у машині для звичайного роздувного формування, наприклад, Sidel, при температурі 120-130°C. 5. Роздувне формування a. Вироби, отримані в операціях 4a-4c роздувають у звичайній формі для роздувного формування, придатній для виготовлення інжекційним роздувним формуванням з розтягуванням пляшки обраного розміру, при температурі форми 23°C. 8 UA 99824 C2 5 10 15 20 25 30 35 40 45 50 55 b. Вироби, отримані в операціях 4a-4c роздувають у звичайній формі для роздувного формування, придатній для виготовлення інжекційним роздувним формуванням з розтягуванням пляшки обраного розміру, при температурі форми 80°C. c. Вироби, отримані в операціях 4a-4c роздувають у звичайній формі для роздувного формування, придатній для виготовлення інжекційним роздувним формуванням з розтягуванням пляшки обраного розміру, при температурі форми 160°C. Ці приклади ілюструють наведені в описі переваги, що стосуються функціональних властивостей, зокрема, підвищення механічної міцності, низьку газопроникність, стабільність розмірів і оптимальну товщину стінок 0,2 мм, забезпечені роздувним формуванням під тиском з розтягуванням контейнера. Отримані контейнери можуть бути використані для гарячого заповнення (з усадкою менше 4%) і для різних газованих і/або негазованих напоїв. У наведеному описі розглянуто лише типові втілення. Цей опис і супроводжуючі креслення і приклади є лише ілюстративними і не обмежують винаходу. ФОРМУЛА ВИНАХОДУ 1. Спосіб інжекційно-видувного формування для виготовлення контейнера, який включає операції інжекції розплавленого здатного до кристалізації полімеру у форму заготовки через систему гарячих ливникових каналів і двовісного розтягування заготовки шляхом роздування для формування тим самим контейнера, який відрізняється тим, що полімер заготовки включає регулярну або нерегулярну послідовність змін попереднього упорядкування/орієнтації молекул полімеру між різними ділянками поперечного перерізу цієї заготовки. 2. Спосіб за п. 1, який відрізняється тим, що ця заготовка додатково включає регулярну або нерегулярну послідовність змін кристалічності між різними ділянками поперечного перерізу заготовки. 3. Спосіб інжекційно-видувного формування для виготовлення контейнера, який включає операції інжекції розплавленого здатного до кристалізації полімеру у форму заготовки через систему гарячих ливникових каналів і двовісного розтягування заготовки шляхом роздування для формування тим самим контейнера, який відрізняється тим, що додатково має засоби вибіркової модифікації потоку розплавленого здатного до кристалізації полімеру всередині системи ливникових каналів. 4. Спосіб інжекційно-видувного формування для виготовлення контейнера, який включає операції інжекції розплавленого здатного до кристалізації полімеру у форму заготовки через систему гарячих ливникових каналів і двовісного розтягування заготовки шляхом роздування для формування тим самим контейнера, який відрізняється тим, що контейнер включає регулярну або нерегулярну послідовність змін попереднього упорядкування/орієнтації молекул і регулярну або нерегулярну послідовність змін кристалічності між різними ділянками поперечного перерізу контейнера. 5. Спосіб за пп. 1-4, який відрізняється тим, що у системі гарячих ливникових каналів протік полімерного розплаву включає профілювання усередині голки, профілювання усередині шини або їх комбінацію. 6. Спосіб за пп. 1-4, який відрізняється тим, що у системі гарячих ливникових каналів потік полімерного розплаву включає вкладки всередині системи гарячих ливникових каналів. 7. Спосіб за пп. 2, 3, який відрізняється тим, що порожнина форми для інжекційного формування має засоби охолодження, призначені для впливу на регулярну або нерегулярну послідовність змін попереднього упорядкування/орієнтації молекул і регулярну або нерегулярну послідовність змін кристалічності між різними ділянками поперечного перерізу заготовки. 8. Спосіб за пп. 1-4, який відрізняється тим, що здатним до кристалізації полімером є PET, PET з високою характеристичною в'язкістю або модифікований PET, або їх комбінація. 9. Спосіб за п. 8, який відрізняється тим, що додатково включає операцію використання співполімерів, придатних для модифікування фізичних характеристик заготовки, наприклад, але не лише, поліаміду, PGA, PEN або їх сумішей. 10. Спосіб за п. 8, який відрізняється тим, що додатково включає операцію використання домішок, таких як антиоксиданти, абсорбери УФ, барвники, пігменти, нуклеаційні агенти, наповнювачі і їх суміші. 11. Заготовка, придатна для видувного формування і виготовлена із здатних до кристалізації полімерів, яка відрізняється тим, що включає регулярну або нерегулярну послідовність змін попереднього упорядкування/орієнтації молекул між різними ділянками поперечного перерізу цієї заготовки. 9 UA 99824 C2 5 10 15 20 25 30 12. Заготовка за п. 11, яка відрізняється тим, що включає регулярну або нерегулярну послідовність варіацій кристалічності між різними ділянками поперечного перерізу цієї заготовки. 13. Заготовка за пп. 11, 12, яка відрізняється тим, що здатним до кристалізації полімером є PET, PET з високою характеристичною в'язкістю або модифікований PET, або їх комбінація. 14. Заготовка за п. 13, яка відрізняється тим, що додатково включає операцію використання співполімерів, придатних для модифікування фізичних характеристик заготовки, наприклад (але не лише) поліаміду, PGA, PEN або їх сумішей. 15. Заготовка за п. 13, яка відрізняється тим, що додатково включає операцію використання таких домішок, як антиоксиданти, абсорбери УФ, барвники, пігменти, нуклеаційні агенти, наповнювачі і їх суміші. 16. Контейнер, виготовлений видувним формуванням з здатних до кристалізації полімерів, який відрізняється тим, що цей контейнер включає регулярну або нерегулярну послідовність змін попереднього упорядкування/орієнтації молекул і регулярну або нерегулярну послідовність змін кристалічності між різними ділянками поперечного перерізу контейнера. 17. Контейнер за п. 16, який відрізняється тим, що здатним до кристалізації полімером є PET, PET з високою характеристичною в'язкістю або модифікований PET, або їх комбінація. 18. Контейнер за п. 17, який відрізняється тим, що додатково включає операцію використання співполімерів, придатних для модифікування фізичних характеристик заготовки, наприклад (але не лише) поліаміду, PGA, PEN або їх сумішей. 19. Контейнер за п. 17, який відрізняється тим, що додатково включає операцію використання таких домішок, як антиоксиданти, абсорбери УФ, барвники, пігменти, нуклеаційні агенти, наповнювачі і їх суміші. 20. Контейнер за п. 16, який відрізняється тим, що під час операції гарячого заповнення усадка зазначеного контейнера становить менше приблизно 4 %. 21. Контейнер за п. 16 або п. 20, який відрізняється тим, що має частини з товщиною стінки менше приблизно 1 мм, бажано приблизно 0,2 мм. 22. Застосування контейнера за п. 16 або п. 20 для використання при гарячому заповненні. 23. Застосування контейнера за п. 16 або п. 20 для використання при виготовленні газованих або негазованих напоїв. 10 UA 99824 C2 11 UA 99824 C2 12 UA 99824 C2 13 UA 99824 C2 Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 14

ДивитисяДодаткова інформація

Назва патенту англійськоюInjection blow molding method for making a container and container produced by this method

Автори англійськоюDircx, Steven

Назва патенту російськоюСпособ литься под давлением с раздуванием, предварительно сформованная заготовка и контейнер, полученный данным способом

Автори російськоюДиркх Стивен

МПК / Мітки

МПК: B29C 45/28, B29C 45/30

Мітки: способом, сформована, лиття, тиском, попередньо, цим, контейнер, спосіб, заготовка, роздуванням, отриманий

Код посилання

<a href="https://ua.patents.su/16-99824-sposib-littya-pid-tiskom-z-rozduvannyam-poperedno-sformovana-zagotovka-ta-kontejjner-otrimanijj-cim-sposobom.html" target="_blank" rel="follow" title="База патентів України">Спосіб лиття під тиском з роздуванням, попередньо сформована заготовка та контейнер, отриманий цим способом</a>

Попередній патент: Спосіб напилення шару, який містить жир та цукор, на поверхню їстівного продукту

Наступний патент: Структурований харчовий продукт з твердою консистенцією

Випадковий патент: Обертовий пристрій