Спосіб виготовлення фотополімеризаційноздатної пластини

Номер патенту: 22482

Опубліковано: 03.03.1998

Автори: Кук Ганна Федорівна, Румянцева Марина Вікторівна, Скробацька Катерина Владленівна, Патрушева Тамара Андріївна, Гладилович Марта Костянтинівна, Мельник Микола Григорович, Сапій Микола Теодорович, Ковалишин Володимир Михайлович

Формула / Реферат

1. Спосіб виготовлення фотополімеризаційноздатної пластини, що включає нанесення на розміростійку підкладку фотополімеризаційноздатної композиції термопластичним методом і з'єднання отриманого шару з захисною еластичною плівкою, який відрізняється тим, що нанесення фотополімеризаційноздатної композиції термопластичним методом здійснюють на розміростійку підкладку, на якій попередньо формують адгезивний шар, причому формування адгезивного шару здійснюють шляхом накочування клейкої плівки за допомогою двовалкового каландра, при цьому один вал, що контактує з розміростійкою підкладкою, нагрівають до температури 80-160 С, а другий охолоджують до температури 20-50°С при лінійній швидкості руху розміростійкої підкладки 0,05-1 м/хв.

2. Спосіб за п. 1, який відрізняється тим, що як розміростійку підкладку використовують металічну фольгу або лист товщиною 0,2-3 мм або полімерну плівку товщиною 0,08-0,25 мм, яка зберігає розміростійкість до температури 200°С.

3. Спосіб за п. 1, який відрізняється тим, що клейку плівку використовують товщиною 0,05-0,2 мм такого складу, мас.%:

відповідно формули І і II

4. Спосіб за пп. 1 або 2, або 3, який відрізняється тим, що розміростійку підкладку з адгезивним шаром піддають термічній обробці при температурі 140— 200°С.

Текст

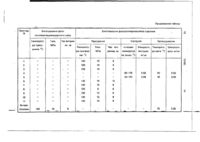

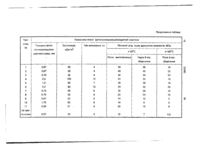

1. Спосіб виготовлення фотополімеризаційноздатної пластини, що включає нанесення на розміростійку підкладку фото пол І мери за ці йн оз дати оТ композиції термопластичним методом І з'єднання отри.маного шару з захисною еластичною плівкою, який в і д р і з н я є т ь с я тим, що нанесення фотополімеризаційноздатноТ композиції термопластичним методом здійснюють на розміростійку підкладку, на якій попередньо формують адгезивний шар, причому формування адгезивного шару здійснюють шляхом накочування клейкої плівки за допомогою двовалкового каландра, при цьому один вал, що контактує з розміростійкою підкладкою, нагрівають до тем ператури 80~160°С, а другий охолоджують до температури 20-50°С при ЛІНІЙНІЙ ШВИДКОСТІ руху розміростійкої підкладки 0,05-1 м/хв, 2. Спосіб за п. 1, який в і д р і з н я є т ь с я тим, що як розміростійку підкладку використовують металічну фольгу або лист товщиною 0,2-3 мм або полімерну плівку товщиною 0,08-0,25 мм, яка зберігає розміростійкість до температури 200°С. 3. Спосіб за п. 1, який в і д р і з н я є т ь с я тим, що клейку плівку використовують товщиною 0,05-0,2 мм такого складу, мас.%і Метилолполіамідна смола 75-95 Фенолформальдегідна смола 5-25 відповідно формули 11 Н {CONH(CH2)n - CONH - (CH2)n}m, (I) СН2ОН де п = 5-6; m = 60-80, СН,~ де k = 30-35 . 00 ї А Спосіб за пп. 1 або 2, або 3, який в і д р і з н я є т ь с я тим. що розміростійку підкладку з здгезивним шаром піддають термічній обробці при температурі 140200°С. С > ю 00 ю 22482 Винахід відноситься до способів виготовлення фотополімеризаційноздатних пластин, які використовують в поліграфічній промисловості при виготовленні фотополімерних форм для високого, високого оф- 5 Сетного друку, матрицювання або тиснення. Відомий спосіб виготовлення фотополімеризаДІйноздатних пластин [1] шляхом нанесення на тимчасову підкладку термопластичним способом композиції на основі 10 ацетосукцинату або ацетофталату целюлози і фотоініціатора, нанесення на поверхню шару, сформованого з цієї композиції, етиленненасиченої сполуки, одно- або багатократного дублювання з аналогічно 15 отриманим шаром І приклеювання отриманого фотополімеризаційноздатного шару до постійної підкладки. Адгезивний шар формується Із розчину поліуретанового каучуку І поліізоціанату. 20 Недоліками відомого способу є багатостадійиість процесу, складність контролю вмісту етиленненасиченої сполуки в складі шару, внаслідок чого показники якості фотополімеризаційноздатних пластин є не- 25 стабільними. Відомий спосіб включає стадію приклеювання фотополімеризаційноздатного шару до підкладки з використанням розчину поліуретанового каучуку І поліізоцїанату, який є непридатним для ви- ЗО готовлений пластин для фотополімерних штампів внаслідок низької термостійкості. Відомий спосіб виготовлення фотополімеризаційноздатної пластини [2], який включає нанесення на опорну підкладку фо- 35 тополімеризаційноздатної композиції термопластичним методом (пресуванням, екструзією чи каландруванням) І з'єднання отриманого шару з захисною еластичною плівкою, що знімається. Як опорну підкладку 40 у відомому способі використовують або тимчасову підкладку, яка не має адгезії до фотополімеризаційноздатного шару І тоді останній необхідно приклеїти до підкладки за допомогою відповідного клею, або 45 підкладку з попередньо сформованим адгезивним шаром із розчину клейової композиції в леткому розчиннику. процесі наступного термопластичного формування на ньому фотополімеризаційноздатного шару при температурі 80-150°С випаровуються, утворюючи в останньому повітряні бульбашки, що приводить до браку пластини. Тому адгезивний шар необхідно сушити до повного видалення леткого розчинника, що відбувається протягом довшого часу або при підвищеній температурі. Під час сушки підкладки з адгезивним шаром відбувається хімічне структурування термореактивних адгезивних композицій, які рекомендуються у відомому способі, внаслідок чого втрачаються адгезивні властивості адгезивного шару при наступному формуванні на ньому фотополімеризаційноздатного шару. Друкуючі елементи форми, виготовленої з такої пластини, мають низьку адгезію до підкладки і відлітають в процесі друку. В основу винаходу покладено завдання вдосконалення технології виготовлення фотополімеризаційноздатної пластини шляхом використання нових технічних рішень при формуванні адгезивного шару, що дозволить зменшити кількість стадій технологічного процесу та забезпечити стабільну і високу адгезію до підкладки друкуючих елементів форми, виготовленої на основі такихпластин, особливо при підвищених температурах, які застосовуються при гарячому матрицюванні та тисненні. Покладене завдання вирішується тим. що в способі виготовлення полімеризаційноздатної пластини, що включає нанесення на розміростійку підкладку фотополімеризація нездатної композиції термопластичним методом і з'єднання отриманого шару з захисною еластичною плівкою, згідно винаходу, нанесення фотополімеризаційноздатної композиції термопластичним методом здійснюють на розміростійку підкладку, на якій попередньо формують адгезивний шар, причому формування адгезивного шару здійснюють шляхом накочування клейко» плівки за допомогою двовалкового каландра, при цьому один вал, що контактує з розміростійкою Недоліки відомого способу заключають- 50 підкладкою, нагрівають до температури 80160°С, а другий охолоджують до температуся в багатостадїйності технологічного прори 20-50°С при лінійній швидкості руху L.ecy при формуванні фотополімеризаційрозміростійкої підкладки 0,05-1 м/хв. Як ноздатного шару на тимчасову підкладку і розміростійку підкладку використовують менаступним приклеюванням його до талічну фольгу або лист товщиною 0.2 -3 мм постійної підкладки або низькій адгезії шару 55 або полімерну плівку товщиною 0 08-0,25 до підкладки, якщо шар формується на мм, яка зберігає розміростійкісгь до темпе' постійну підкладку з адгезивним^ шаром, ратури 200°С. Клейку плівку використовуякий наноситься із розчину клейової компоють товщиною 0,05-0.2 мм такого складу, зиції в леткому розчинникові. Залишки летмас.%: кого розчинника у адгезивному шарі в 22482 Метилол поліамідна смола 75-95 Фенолформальдегідна смола 5-25 Крім цього, розміростійку підкладку з адгезивним шаром піддають термічній обробці при температурі 14Q-200°C. Умови попереднього формування адгезивного шару на розміростійкій підкладці повинні забезпечити: 1) відсутність леткого розчинника в складі адгезивного шару; 2) високу адгезію адгезивного шару до розміростійкої підкладки: 3)температуру розм'ягчення адгезивного шару вищу за температуру формування фотополімеризаційноздатного шару, щоб адгезивний шар не витікав в процесі виготовлення пластини; 4) адгезивний шар на розміростійкій підкладці повинен зберігати здатність утворити міцний адгезивний зв'язок з фотополімеризаційним шаром, який формується поверх нього. 6 Після накочуванню клейкої плівки на розміростійку підкладку адгезивний шар може містити деяку кількість залишкового розчинника і вологи, що поглинулась клейкою 5 плівкою при гї зберіганні. Щоб уникнути утворення бульбашок за рахунок випаровування з адгезивного шару летких компонентів під час формування фотополімеризаційноздатного шару, підкладку з 10 адгезиеним шаром доцільно піддати термообробці при температурі, вищій за температуру розм'ягчення адгезивного шару, щоб швидко видалити всі леткі компоненти. Температура термообробки не повинна переви15 щувати 200°С, при якій в адгезивному шарові починається термодеструкція І різко падає адгезія адгезивного шару. Недоцільно сушити підкладку з адгезивним шаром І при температурі, нижчій за 140°С. через довгот20 ривалість видалення летких компонентів. Час термообробки підкладки з адгезивним шаром залежить від температури термообробки, типу 1 складу клейкої плівки і вмісту в останній залишкового розчинника. В кожВисока адгезія адгезивного шару до 25 ному конкретному випадку він визначається експериментально. . . розміростійкої підкладки забезпечується відповідною температурою нагріву підкладки, яка мусить бути рівною або на Як клейкі плівки при виготовленні фото5-10°С вищою за температуру плавлення полімеризаційноздатних пластин за винахо1клейкої плівки. В залежності від типу І скла- 30 дом можуть бути використані плівки ду клейкої плівки, а також від вмісту в ній товщиною від 0,05 до 0,2 мм, виготовлені на залишкового розчинника, температура основі модифікованих поліамідних, плавлення клейкої плівки може коливатись поліефірних, метилолполіамідних, епоксидвід 80 до 160°С, отже до такої температури них смол або попівїнілбутиралю, або Інших. необхідно нагріти І вал каландра, який контак- 35 що мають спорідненість з використанням тує з розміростійкою підкладкою. Час контакфотополімеризаційноздатним шаром І ту розміростійкої підкладки з нагрітим валом здатні в описаних вище умовах утворювати і клейкою плівкою регулюється швидкістю міцний адгезивний зв'язок з матеріалом обертання валів каландра таким чином, щоб розміростійкоі підкладки ї фотовін сягав 4-8 сек (в залежності від типу 40 полімеризаційноздатним шаром. • Клейкі підкладки і їїтовщини). Це забезпечується при плівки товщиною, меншою за 0,05 мм, нелінійній швидкості-проходження підкладки зручні в роботі, тому що легко рвуться при її між валами від 0,05 до 1 м/хв. Для збільшення натягуванні під час накочування, утворюють ширини полоси контакту, а відповідно І часу зморшки на підкладці І часто налипають на контакту, використовують вал, який охолод- 45 вал А клейкі плівки товщиною, більшою за жується, з гумоподібним покриттям. При 0,2 мм, утворюють надто грубі адгезивні шашвидкості, меншій за 0.05 м/хв. процес накори, з яких важко видалити леткі компоненти. чування робиться наздвичайно малопродукДля виготовлення фотополімеритивним, а при швидкості, більшій за 1 м/хв, заційноздатних пластин, які призначені для клейка плівка не встигає підплавитись І легко 50 виготовлення фотополімерних штампів 1 відходить від підкладки. форм для гарячого матрицювання найбільш придатними є клейкі плівки на основі метиВал каландра, який контактує з клейкою лолполіамідноТ смоли формули 1, моплівкою, необхідно постійно охолоджувати дифікованої феноло-формальдегідною до температури, що нижча за 50°С, бо в процесі накочування він нагрівається І 55 смолою формули II, які взяті у співвідношенні від 95 : 5 до 75 : 25 відповідно. розм'ягчена клейка плівка в зоні контакту, де створюється тиск за рахунок підпружиненого веденого валу, може частково прилипати { CONH(CH 2 ) n - CONH - ( C H 2 U m t (!) до валу, порушуючи тим самим цілісність t адгезивного шару. СН 2 ОН 22482 де п = 5-6; m =60-80, ОН I 00 L СН^ОЫ де к = 30-35. Подібні клейкі плівки виготовляють під 10 маркою МПФ згідно ТУ 17-757-85. їх можна отримати І безпосередньо шляхом відливу на нескінченну стрічку 20%-ного розчину суміші метилолполіамідної смоли І фенолоформальдегідної смоли у суміші етиловий 15 спирт - вода (80 : 20 за об'ємом). При підвищеній температурі метилолполіамідна смола здатна утворювати просторову структуру завдяки взаємодії метилольних груп сусідніх макромолекул 20 або за рахунок співконденсації з метилольними групами фенолоформальдегідної смоли. В останньому випадку утворюється термостійка просторова сітка, яка містить досить велику кількість вільних метилольних 25 І гідроксильних груп, які забезпечують міцний зв'язок зі сполуками полярного типу, які входять у склад фотополімеризаційноздатного шару. Термостійкість зв'язку при температурі 150-160°С забезпечується при ЗО вміст!фенолформальдегідноїсмоли5 мас.% 1 більше. Проте із збільшенням кількості фенолоформальдегідної смоли скорочується час структурування адгезивного шару І при вміст! фенолоформальдегідної смоли 35 більшим за 25 мас.% вже важко контролювати час термообробки підкладки з адгезивним шаром таким чином, щоб видалити всі леткі домішки Із адгезивного шаруї одночасно зберегти адгезію до фотополімеризація- 40 ноздатного шару. Для виготовлення фотополімеризаційноздатних пластин згідно винаходу придатні всі фотополімеризаційноздатні композиції, з-яких можна сформувати шар 45 термопластичним способом [З, А]. Для підтвердження промислової придатності винаходу описуємо послідовність виконання технологічних операцій та приклади конкретного виконання способу. 50 Фотополімеризаційноздатну пластину виготовляють таким чином. Клейку плівку, яка містить не більше, як 2 % залишкового розчинника, накочують на металеву або полімерну підкладку за допо- 55 могою двовалкового каландра, у якого вал, що контактує з підкладкою, нагрівають до температури розм'якшення клейкої плівки (80-160°С), а другий вал, який контактує з клейкою плівкою, охолоджують до темпера 8 тури 20-40°С Швидкість обертання валів регулюють таким чином, щоб за чам проходження підкладки з клейкою плівкою між валами, остання підплавилась І щільно прилягла до підкладки. Далі підкладку з адгезивним шаром нарізають за форматом і піддають термообробці при температурі 140-200°С у повітряному термостаті. Час термообробки залежить від складу клейкої плівки та температури термообробки. Виготовлені підкладки з адгезивним шаром можуть зберігатися протягом року без погіршення їх якості. Готують сипку фотополімеризаційноздатну суміш згідно вибраної рецептури шляхом механічного змішування всіх компонентів. Далі, використовуючи виготовлену, як описано вище, підкладку з адгезивним шаром, як опорну, формують на ній фотополімеризаційноздат-ний шар потрібної товщини при температурі 80-150°С за допомогою преса або екструдера з каландром, одночасно накладаючи поверх фотополімеризаційноздатної компо- зиції або шару захисну плівку, наприклад, поліетилентерефталатну. товщиною 80-150 мкм. Виготовлені згідно з-винаходом фотополімеризаційноздатні пластини мають гладку поверхню, не містять повітряних бульбашок і мають високу міцність зчіплення фотополімериза цій ноздатного шару з підкладкою, яка не змінюється в часі зберігання пластин протягом року. Для визначення експлуатаційних властивостей виготовлених пластин з них виготовляють модельні фотополімерні форми згідно ТУ У 29-02477019-004-95, які містять окремо розташовані точки з діаметром друкуючої поверхні 2 мм. За допомогою розривної машини І пристрою для зсуву елементів визначають питомий опір зсуву друкуючих елементів при кімнатній І підвищеній (160°С) температурі. Таким чином, спосіб виготовлення фотополімеризаційноздатних пластин згідно з винаходом включає таку послідовність операцій: а) готування сипкої фотополімеризаційноздатної композиції шляхом механічного змішування всіх компонентів; б) формування адгезивного шару на розміростійкій підкладці шляхом накочування клейкої плівки на підкладку за допомогою двовалкового каландра, один вал якого п нагрівають до температури 80-160 С, а другий охолоджують до температури 20-50°С, при лінійній швидкості проходження розміростійкої підкладки між валами каландра 0,05-1 м/хв з наступною термооброб 22482 кою розміростійкої підкладки з адгезивним шаром при температурі 140~200°С; в) формування фотополімеризаційноздатного шару на розміростійкій підкладці з адгезивним шаром методом пресування або екструзії' і каландрування при температурі 80-150°С з одночасним нанесенням захисної плівки. Приклади конкретного"виконання способу. П р и к л а д 1. Готують фотополімеризаційноздатну композицію, змішуючи у дволопасному змішувачі (г): 3000 - триетиленглікольдиметакрилату, 2000 - простого ефіру гліцерину і окису пропілену (м.м. 500), 10 1-хлорантрахІнону, Ю - гідрохінону І 5000 ацетофталату целюлози протягом 2 годин. Готують підкладку, між валами двовалкового каландру, один вал якого нагрівають до 120°С, а другий охолоджують до 30°С при лінійній швидкості руху розміростійкої підкладки 0,4 м/хв пропускають жерсть товщиною 0.27 мм, покриту епоксидним лаком ЭП-527, товщиною 7 мкм, поверх якої накладають клейку плівку товщиною 0,07 мм, яка має склад: метилолполіамідна смола (гп = 70, п = 5, формула (1) - 90 мас.%, фенолформальдегідна смола (к = ЗО формула (2) - 10 мас.% Підкладку з клейкою плівкою завантажують в повітряний термостат при температурі 180°СІ витримують 20 хв. Підкладку з утвореним адгезивним шаром форматом 60 х 40 см закладають у пресформу, нагріту до 120°С, завантажують на неї 260 г сипкої фотополімеризаційноздатної суміші, накривають поліетилентерефталатною плівкою товщиною 0,1 мм І пресують протягом 6 хв підтиском 10 МПа Після розпресовки отримують фотополїмеризаційноздатну пластину загальною товщиною 1020 мкм з прозорим рівномірним полімерним шаром без бульбашок І Інших включень. Показники якості пластини наведені в таблиці експерименталь- них досліджень запропонованого способу. П р и к л а д 1а (за прототипом). Готують, як описано в прикладі 1, фото 5 10 15 20 10 полімеризаційноздатну композицію. Готують підкладку на жерсть товщиною 0,27 мм. покриту епоксидним лаком ЭП-527, товщиною 7 мкм наносять розчин метилолполіамідної смоли (гп = 70. п • 5 формули (1) = - 90 мас % , фєнолформальдегідної смоли ( k = ЗО) - 10 мас.% у метанолі, висушують при температурі 60°С протягом ЗО хв І отримують шар товщиною 0,04 мм. У пресі формують фотополімеризаційноздатний шар між двома поліетилентерефталатними плівками по режиму, що описаний в прикладі 1. Знімають одну плівку І на каландрі при температурі одного вала 70°С, а другого - 20°С накочують фотополїмеризаційноздатний шар до підкладки з адгезивним шаром. Отримують пластину з гладким, прозорим шаром без повітряних бульбашок. Через декілька годин при зберіганні пластини в масі шару утворюються дрібні повітряні бульбашки, які в часі зберігання зростають. Показники якості пластини наведені в 25 таблиці. П р и к л а д и 2-11, Готують, як описано в прикладі 1, фотополімеризацїйноздатну композицію. Готують, як описано в прикладі 1 підкладку з адгезивним шаром, склад яко30 го і режими виготовлення вказані в таблиці. Виготовляють згідно режимів, що вказані в таблиці, і як описано в прикладі 1 фотополімеризаційноздатну пластину, показники якості якої наведені в таблиці. 35 Як видно з наведених прикладів І результатів випробування, спосіб виготовлення фотополімеризаційноздатної пластини, що пропонується як винахід, забезпечує в 40 окреслених режимах виконання стабільну якість пластин, високу І надійну МІЦНІСТЬ кріплення фотополімерних друкуючих елементів до підкладки. Крім того, технічне рішення, що пропонується як винахід, вик45 лючає застосування органічних розчинників у виробництві, що покращує умови праці та екологічні показники виробництва. Результати експериментальних досліджень виготовлення фотополімеризаційноздатної пластини запропонованим способом Склад адгезивного шару Приклад, МетилолполюмІдна смола ф-ли І Товщи ' Фенолоформальдегідна смолз ф-ли II m п Масова к на клей Підкладка Тип Виготовлення підкладки з адгезивним шаром Товщи Температура валів на, мм плівки, ху, м/хв MM Масова верхнього, °С Час сушки, хв ки, °С нижньо частка, % частка, % Швид- Темперакість ру- тура суш го,^ 1 70 5 90 30 10 0.07 Жерсть 0.27 30 120 0,4 180 20 2 70 5 85 30 15 0,07 Поліетиле 0.18 40 140 0,6 180 15 нова плівка со 3 70 5 75 32 25 0.09 Жерсть 0,29 50 160 0,8 180 10 4 80 6 80 ЗО 20 0,05 Жерсть 0,33 25 100 0,9 200 5 5 60 6 85 35 15 0.15 Поліетилен 0,15 20 80 1,0 140 120 160 35 терефталатна плівка 6 75 5 95 ЗО 15 0,2 Жерсть 0,32 25 100 0,05 7 75 5 97 32 3 0,09 Жерсть 0,25 30 120 0,75 170 25 8 65 5 73 30 27 0,07 Жерсть 0.27 ЗО 120 0,55 170 ЗО 9 65 6 85 33 15 0,08 Жерсть 0,27 140 0,5 135 210 10 65 6 85 32 15 0,08 Жерсть 0,27 зо зо 100 0.9 210 5 11 70 5 85 32 15 0,08 Жерсть 0,27 45 160 1.1 160 50 70 5 90 зо 10 Жерсть 0,27 60 ЗО За прототипом Відлив із 20%-ного розчину в суміші етанол:вода (80:20) • Продовження таблиці Приклад, Виготовлення фото і * лолімеризаційноздзтного шару Виготовлення фотополімеризаційної пластини Температу Тиск, Час витрим ра пресу МПа ки, Х8 • зиі ut a Пресування Екструзія Каландрування Температу Тиск, Час вит Інтервал Швидкість Температу Швидкість ра лресфор і МПа римка, хв температур екструзії, ра валів. °С руху, м/хв по зонах, °С м/хв ми, С 1 120 10 2 120 10 6 3 120 10 4 5 6 7 8 ю 6 . СО 6 80-135 0,55 50 0.55 90-140 0,65 45 0,65 — 70 0,25 140 15 10 120 12 6 120 8 6 9 .120 10 6 10 130 12 8 11 120 10 6 10 _ 6 — — За прототипом 120 _ Продовження таблиці П о к а з н и к и якості фотополімеризаційноздатно" пластини Приклад, ISfe Товщина фотополімеризаційно Експозиція, * і-і кДж/м Час вимивання, хв сл Питомий опір зсуву друкуючих елементів, МПа і t=25°C здатного шару, мм Після виготовлення \ t=160°C — . Через 6 міс. зберігання Після 6 міс. зберігання 4 36 39 18 м м 0,67 зо зо 4 40 42 22 со ю 3 0,70 32 4 32 34 20 4 2,5 100 12 41 42 19 5 1.2 55 7 35 36 16 6 2,2 90 10 44 42 25 7 0,75 96 5 32 26 14 8 0,70 32 4 26 24 15 9 0,67 32 4 14 10 2 10 1,75 80 9 10 8 6 11 0,69 31 4 20 16 8 0.67 30 4 12 7 0.2 1 0,67 2 . . За прототипом о> УКРАЇНА 22482 (506 А G 03 F 7/038; В 29 С 41/22 ОПИС ДО ПАТЕНТУ ДЕРЖАВНЕ ПАТЕНТНЕ ВІДОМСТВО НА ВИНАХІД без проведення експертизи по суті на підставі Постанови Верховної Ради України Ni 3769-ХІІ Від 23.ХІІ 1993 р. Публікується в редакції заявника (54) СПОСІБ ВИГОТОВЛЕННЯ ФОТОПОЛІМЕРИЗАЦІИНОЗДАТНОІ ПЛАСТИНИ 1 (21)95062792 (22)14.06.95 (24)03.03.98 (46)30.06.98. Бюл. №3 (47)03.03.98 (56) 1. Авторське свідоцтво СРСР N 1819007, кл. G 03 F 7/12. 1992. e 2. Патент США № 4423135, кл. G 03 С 1 /78, 1983 (прототип). 3. Авторське свідоцтво СРСР Ns 1693582, кл. G 03 С 1/58, 1991. 4. Заявка на видачу патента України № 95042043 від 26 04.95. (72) Гладилович Марта Костянтинівна, Патрушева Тамара Андріївна, Румянцева Марима Вікторівна, Ковалишин Володимир Михайлович, Скробацька Катерина Владленівна, Сапій Микола Теодорович, Кук Ганна Федорівна, Мельник Микола Григорович (73)Український науково-дослідний Інститут поліграфічної промисловості ім. Т, Шевченка (57) 1. Спосіб виготовлення фотополімеризаційноздатної пластини, що включає нанесення на розміростійку підкладку фото пол І мери за ці йн о здатної композиції термопластичним методом і з'єднання отриманого шару з захисною еластичною плівкою, який в і д р і з н я є т ь с я тим, що нанесення фотополімеризаційноздатної композиції термопластичним методом здійснюють на розміростійку підкладку, на якій попередньо формують адгезивний шар, причому формування адгезивного шару здійснюють шляхом накочування клейкої плівки за допомогою двовалкового капандра, при цьому один вал, що контактує з розміростіикою підкладкою, нагрівають до тем ператури 80-160 С, а другий охолоджують до температури 20-50°С при лінійній швидкості руху розміростійкої підкладки 0,05-1 м/хв. 2. Спосіб за п. 1, який в і д р і з н я є т ь с я тим, що як розмірастійку підкладку використовують металічну фольгу або лист товщиною 0,2-3 мм або полімерну плівку товщиною 0,08-0,25 мм. яка зберігає розміростійкість до температури 200°С. 3. Спосіб за п. 1, який в і д р і з н я є т ь с я тим, що клейку плівку використовують товщиною 0,05-0,2 мм такого складу, мас.%і Метилолполіамідна смола 75-95 Фенолформальдегідна смола 5-25 відповідно формули І і N fCONH(CH2)n - CONH Urv (I) СН2ОН де п = 5-6; m =60-80, СН, (П) де к = 30-35 . А. Спосіб за пп. 1 або 2, або 3, який в і д р і з н я є т ь с я тим. що розміростійку підкладку з адгезивним шаром піддають термічній обробці при температурі 140200°С. С > ю 00 22482 Винахід відноситься до способів виготовлення фотополімеризаційноздатних пластин, які використовують в поліграфічній промисловості при виготовленні фотополімерних форм для високого, високого оф- 5 сетного друку, матрицювання або тиснення. Відомий спосіб виготовлення фотополімериза-ційноздатних пластин [1] шляхом нанесення на тимчасову підкладку термопластичним способом композиції на основі 10 ацетосукцинату або ацетофталату целюлози І фотоініціатора, нанесення на поверхню шару, сформованого з цієї композиції, етиленненасиченої сполуки, одно- або багатократного дублювання з аналогічно 15 отриманим шаром І приклеювання отриманого фотополімеризаційноздатного шару до постійної підкладки. Адгезивний шар формується із розчину поліуретанового каучуку І поліїзоціанату. 20 Недоліками відомого способу є багатостадійиість процесу, складність контролю вмісту етиленненасиченої сполуки в складі шару, внаслідок чого показники якості фотополїмеризаційноздатних пластин є не- 25 стабільними. Відомий спосіб включає стадію приклеювання фотополімеризаційноздатного шару до підкладки з використанням розчину поліуретанового каучуку і полНзоціанату, який є непридатним для ви- ЗО готовлення пластин для фотополімерних штампів внаслідок низької термостійкості. Відомий спосіб виготовлення фотополімеризаційноздатної пластини [2], який включає нанесення на опорну підкладку фо- 35 тополімеризаційноздатної композиції термопластичним методом (пресуванням, екструзією чи каландруванням) і з'єднання отриманого шару з захисною еластичною плівкою, що знімається. Як опорну підкладку 40 у відомому способі використовують або тимчасову підкладку, яка не має адгезії до фотополімеризаційноздатного шару І тоді останній необхідно приклеїти до підкладки за допомогою відповідного клею, або 45 підкладку з попередньо сформованим адгезивним шаром Із розчину клейової компо-' зиції в леткому розчиннику. процесі наступного термопластичного формування на ньому фотополімеризаційноздатного шару при температурі 80-150°С випаровуються, утворюючи в останньому повітряні бульбашки, що приводить до браку пластини. Тому адгезивний шар необхідно сушити до повного видалення леткого розчинника, що відбувається протягом довшого часу або при підвищеній температурі. Під час сушки підкладки з адгезивним шаром відбувається хімічне структурування термореактивних адгезивних композицій, які рекомендуються у відомому способі, внаслідок чого втрачаються адгезивні властивості адгезивного шару при наступному формуванні на ньому фотополімеризацїйноздатного шару. Друкуючі елементи форми, виготовленої з такої пластини, мають низьку адгезію до підкладки і відлітають в процесі друку. В основу винаходу покладено завдання вдосконалення технології виготовлення фотополімеризаційноздатної пластини шляхом використання нових технічних рішень при формуванні адгезивного шару, що дозволить зменшити кількість стадій технологічного процесу та забезпечити стабільну і високу адгезію до підкладки друкуючих елементів форми, виготовленої на основі таких пластин, особливо при підвищених температурах, які застосовуються при гарячому матрицюванні та тисненні. Покладене завдання вирішується тим. що в способі виготовлення полімеризаційноздатної пластини, що включає нанесення на розміростійку підкладку фотопол і ме риза цій нездатної композиції термопластичним методом і з'єднання отриманого шару з захисною еластичною плівкою, згідно винаходу, нанесення фотополімеризаційноздатної композиції термопластичним методом здійснюють на розміростійку підкладку, на якій попередньо формують адгезивний шар, причому формування адгезивного шару здійснюють шляхом накочування клейкої плівки за допомогою двовалкового каландра, при цьому один вал, що контактує з розміростійкою Недоліки відомого способу заключають- 50 підкладкою, нагрівають до температури 80160°С, а другий охолоджують до температус-я в багатостадійності технологічного прори 20-50°С при ЛІНІЙНІЙ швидкості руху цесу при формуванні фотополімеризаційрозміростійкої підкладки 0,05-1 м/хн. Як ноздатного шару на тимчасову підкладку і розміростійку підкладку використовують менаступним приклеюванням його до талічну фольгу або лист товщиною 0,2 -3 мм постійної підкладки або низькій адгезії шару 55 або полімерну плівку товщиною 0,08-0,25 до підкладки, якщо шар формується на мм, яка зберігає розміростійкісль до темпе* постійну підкладку з адгезивним^ шаром, ратури 200°С. Клейку плівку використовуякий наноситься із розчину клейової компоють товщиною 0,05-0,2 мм такого складу. зиції в леткому розчинникові. Залишки летмас.%: кого розчинника у адгезивному шарі в 22482 Метил ол поліамідна смола 75-95 Фенолформальдегідна смола 5-25 Крім цього, розміростійку підкладку з здгезивним шаром піддають термічній обробці при температурі 14G-200°C. Умови попереднього формування адгезивного шару на розміростійкій підкладці повинні забезпечити: 1) відсутність леткого розчинника в складі адгезивного шару; 2) високу адгезію адгезивного шару до розміростїйкої підкладки; 3)температуру розм'ягчення адгезивного шару вищу за температуру формування фотополімериззційноздатного шару, щоб адгезивний шар не витікав в процесі виготовлення пластини; 4) адгезивний шар на розміростійкій підкладці повинен зберігати здатність утворити міцний адгезивний зв'язок з фотополімеризаційним шаром, який формується поверх нього. 5 10 15 20 Після накочування клейкої пліаки на .розміростійку підкладку адгезивний шар може містити деяку кількість залишкового розчинника І вологи, що поглинулась клейкою плівкою при її зберіганні. Щоб уникнути утворення бульбашок за рахунок випаровування з адгезивного шару летких компонентів під час формування фотополімеризаційноздатного шару, підкладку з адгезивним шаром доцільно піддати термообробці при температурі, вищій за температуру розм'ягчення адгезивного шару, щоб швидко видалити всі леткі компоненти. Температура термообробки не повинна перевищувати 200°С, при якій в адгезивному шарові починається термодеструкція І різко падає адгезія адгезивного шару. Недоцільно сушити підкладку з адгезивним шаром і при температурі, нижчій за 140°С. через довготривалїсть видалення летких компонентів. Час термообробки підкладки з адгезивним шаром залежить від температури термообробки, типу І складу клейкої плівки І вмісту в останній залишкового розчинника. В кожВисока адгезія адгезивного шару до 25 ному конкретному випадку він визначається експериментально. розміростійкої підкладки забезпечується відповідною температурою нагріву підкладки, яка мусить бути рівною або на Як клейкі плівки при виготовленні фото* 5-10°С вищою за температуру плавлення полімеризаційноздатних пластин за винахо1клейкої плівки. В залежності від типу І скла- ЗО дом можуть бути використані плівки ду клейкої плівки, а також від вмісту в ній товщиною від 0,05 до 0,2 мм, виготовлені на залишкового розчинника, температура основі модифікованих поліамідних, плавлення клейкої плівки може коливатись поліефірних, метилолполіамідних, епоксид-" від 80 до 160°С, отже до такої температури них смол або полівінілбутиралю, або інших, необхідно нагріти і вал каландра, який контзк- 35 що мають спорідненість з використанням тує з розмїростійкою підкладкою. Час контакфотополімеризаційноздатним шаром І ту розмїростійкої підкладки з нагрітим валом здатні в описаних вище умовах утворювати І клейкою плівкою регулюється швидкістю міцний адгезивний зв'язок з матеріалом обертання валів каландра таким чином, щоб розмїростійкої підкладки І фотовін сягав 4-8 сек (в залежності від типу 40 полімеризаційноздатним шаром. • Клейкі підкладки Іїїтовщини). Це забезпечується при плівки товщиною, меншою за 0,05 мм, нелінійній швидкості-проходження підкладки зручні в роботі, тому що легко рвуться при її між валами від0,05 до 1 м/хв. Для збільшення натягуванні під час накочування, утворюють ширини полоси контакту, а відповідно І часу зморшки на підкладці І часто налипають на контакту, використовують вал, який охолод- 45 вал. А клейкі плівки товщиною, більшого за жується, з гумоподібним покриттям. При 0,2 мм, утворюють надто грубі адгезивн! шашвидкості, меншій за 0,05 м/хв, процес накори, з яких важко видалити леткі компоненти. чування робиться наздвичзйно малопродукДля виготовлення фотополімеритивним, а при швидкості, більшій за 1 м/хв, заційноздатних пластин, які призначені для клейка плівка не встигає підплавитись І легко 50 виготовлення фотополімерних штампів І відходить від підкладки. форм для гарячого матрицювання найбільш придатними є клейкі плівки на основі метиВал каландра, який контактує з клейкою лолполіамідної смоли формули 1, моплівкою, необхідно постійно охолоджувати дифікованої феноло-формальдегїдною до температури, що нижча за 50°С, бо в процес! накочування він нагрівається І 55 смолою формули II, які взяті у співвідношенні від 95 : 5 до 75 : 25 відповідно. розм'ягчена клейка плівка в зоні контакту, де створюється тиск за рахунок підпружиненого веденого валу, може частково прилипати { CONH(CH 2 ) n - CONH Уь, (І) до валу, порушуючи тим самим цілісність • і адгезивного шару. СНгОН 22482 де п = 5-6; m =60-80, ОН і 0 0 5 L СИгОЫ де к - 30-35. Подібні клейкі плівки виготовляють під 10 маркою МПФ згідно ТУ 17-757-85. іх можна отримати І безпосередньо шляхом відливу на нескінченну стрічку 20%-ного розчину суміші метилолполіамідної смоли І фенолоформальдегідної смоли у суміші етиловий 15 спирт - вода (80 : 20 за об'ємом). При підвищеній температурі метилолполіамідна смола здатна утворювати просторову структуру завдяки взаємодії метилольних груп сусідніх макромолекул 20 або за рахунок співконденсації з метилольними групами фенолоформальдегідної смоли. В останньому випадку утворюється термостійка просторова сітка, яка містить досить велику кількість вільних метилольних 25 І гідроксильних груп, які забезпечують міцний зв'язок зі сполуками полярного типу, які входять у склад фотополімеризаційноздатного шару. Термостійкість зв'язку при температурі 150-160°С забезпечується при ЗО ВМІСТІ фенолформальдегІдноїсмолиБ мас.% 1 більше. Проте із збільшенням кількості фенолоформальдегідної смоли скорочується час структурування адгезивного шару І при вмісті фенолоформальдегідної смоли 35 більшим за 25 мас.% вже важко контролювати час термообробки підкладки з адгезивним шаром таким чином, щоб видалити всі леткі домішки із адгезивного шару І одночасно зберегти адгезію до фотополімеризацій- 40 ноздатного шару. Для виготовлення фотополімеризаційноздатних пластин згідно винаходу придатні всі фотололімеризаційноздатні композиції, з-яких можна сформувати шар 45 термопластичним способом [3, 4]. Для підтвердження промислової при 1 датності винаходу описуємо послідовність виконання технологічних операцій та приклади конкретного виконання способу. 50 Фотополімеризаційноздатну пластину виготовляють таким чином. Клейку плівку, яка містить не більше, як 2 % залишкового розчинника, накочують на металеву або полімерну підкладку за допо- 55 могою двовалкового каландра, у якого вал, що контактує з підкладкою, нагрівають до температури розм'якшення клейкої плівки (80-160°С), а другий вал, який контактує з клейкою плівкою, охолоджують до темпера 8 тури 20-40°С. Швидкість обертання валів регулюють таким чином, щоб за чам проходження підкладки з клейкою плівкою між валами, остання підплавилась І щільно прилягла до підкладки. Далі підкладку з адгезивним шаром нарізають за форматом і піддають термообробці при температурі 140-200°С у повітряному термостаті. Час термообробки залежить від складу клейкої плівки та температури термообробки. Виготовлені підкладки з адгезивним шаром можуть зберігатися протягом року без погіршення їх якості. Готують сипку фотополімеризаційноздатну суміш згідно вибраної рецептури шляхом механічного змішування всіх компонентів. Далі, використовуючи виготовлену, як описано вище, підкладку з адгезивним шаром, як опорну, формують на ній фотополїмеризаційноздат-ний шар потрібної товщини при температурі 80-150°С за допомогою преса або екструдера з каландром, одночасно накладаючи поверх фотополїмеризаційноздатної компо- зиції або шару захисну плівку, наприклад, поліетилентерефталатну, товщиною 80-150 мкм. Виготовлені згідно з винаходом фотополімеризаційноздатні пластини мають гладку поверхню, не містять повітряних бульбашок і мають високу міцність зчіплення фотополімеризаційноздатного шару з підкладкою, яка не змінюється в часі зберігання пластин протягом року. Для визначення експлуатаційних властивостей виготовлених пластин з них виготовляють модельні фотополімерні форми згідно ТУ У 29-02477019-004-95, які містять окремо розташовані точки з діаметром друкуючої поверхні 2 мм. За допомогою розривної машини І пристрою для зсуву елементів визначають питомий опір зсуву друкуючих елементів при кімнатній І підвищеній (160°С) температурі. Таким чином, спосіб виготовлення фотополімеризаційноздатних пластин згідно з винаходом включає таку послідовність операцій: а) готування сипкої фотополімеризаційноздатної композиції шляхом механічного змішування всіх компонентів; б) формування адгезивного шару на розміростійкій підкладці шляхом накочування клейкої плівки на підкладку за допомогою двовалкового каландра, один вал якого нагрівають до температури 80~160°С, а другий охолоджують до температури 20-50°С, при лінійній швидкості проходження розміростійкої підкладки між валами каландра 0,05-1 м/хв з наступною термооброб 22482 кою розміростійкої підкладки з адгезивним шаром при температурі 140-200°С; в) формування фотополімеризаційноздатного шару на розміростійкій підкладці з адгезивним шаром методом пресування або екструзії і каландрування при температурі 80-150°С з одночасним нанесенням захисної плівки. Приклади конкретного"виконання способу. П р и к л а д 1. Готують фотополімеризацїйноздатну композицію, змішуючи у дволопасному змішувачі (г): 3000 - триетиленглікольдиметакрилату, 2000 - простого ефіру гліцерину і окису пропілену (м.м. 500), 10 1-хлорантрахінону. 10 - гідрохінону і 5000 ацетофталату целюлози протягом 2 годин. Готують підкладку, між валами двовалкового каландру, один вал якого нагрівають до 120°С, а другий охолоджують до 30°С при лінійній швидкості руху розміростійкої підкладки 0,4 м/хв пропускають жерсть товщиною 0,27 мм, покриту епоксидним лаком ЭП-527, товщиною 7 мкм, поверх якої накладають клейку плівку товщиною 0,07 мм, яка має склад: метилолполіамідна смола (т = 70, п = 5, формула (1) - 90 мас.%, фенолформальдегідна смола (к - 30 формула (2) - 10 мас.% Підкладку з клейкою плівкою завантажують в повітряний термостат при температурі 180°С І витримують 20 хв. Підкладку з утвореним адгезивним шаром форматом 60 х 40 см закладають у пресформу, нагріту до 120°С, завантажують на неї 260 г сипкої фотополімеризаційноздатної суміші, накривають поліетилентерефталатною плівкою товщиною 0,1 мм І пресують протягом 6 хв підтиском 10 МПа Після розпресовки отримують фотополімеризаційноздатну пластину загальною товщиною 1020 мкм з прозорим рівномірним полімерним шаром без бульбашок І Інших включень. Показники якості пластини наведені в таблиці експерименталь- них досліджень запропонованого способу. П р и к л а д 1а (за прототипом). Готують, як описано в прикладі 1, фото 5 10 15 20 10 полімеризаційноздатну композицію. Готують підкладку на жерсть товщиною 0,27 мм, покриту епоксидним лаком ЭП-527, товщиною 7 мкм наносять розчин метилолполіамідної смоли (т = 70. п = 5 формули (1) - 90 мас % , фенолформальдегідної смоли (k = ЗО) - 10 мас.% у метанолі, висушують при температурі 60°С протягом 30 хв і отримують шар товщиною 0,04 мм. У пресі формують фотополімеризаційноздатний шар між двома поліетилентерефталатними плівками по режиму, що описаний в прикладі 1. Знімають одну плівку І на каландрі при температурі одного вала 70°С, а другого - 20°С накочують фотополімеризаційноздатний шар до підкладкиз адгезивним шаром. Отримують пластину з гладким, прозорим шаром без повітряних бульбашок. Через декілька годин при зберіганні пластини в масі шару утворюються дрібні повітряні бульбашки, які в часі зберігання зростають. Показники якості пластини наведені в 25 таблиці. П р и к л а д и 2-11. Готують, як описано в прикладі 1, фотополімеризаційноздатну композицію. Готують, як описано в прикладі 1 підкладку з адгезивним шаром, склад яко30 го 1 режими виготовлення вказані в таблиці. Виготовляють згідно режимів, що вказані в таблиці, і як описано в прикладі 1 фотополімеризаційноздатну пластину, показники якості якої наведені в таблиці. 35 Як видно з наведених прикладів І результатів випробування, спосіб виготовлення фотополімеризаційноздатної пластини, що пропонується як винахід, забезпечує а 40 окреслених режимах виконання стабільну якість пластин, високу 1 надійну міцність кріплення фотополімерних друкуючих елементів до підкладки. Крім того, технічне рішення, що пропонується як винахід, вик45 лючає застосування органічних розчинників у виробництві, що покращує умови праці та екологічні показники виробництва. Результати експериментальних досліджень виготовлення фотополімеризаційноздатної пластини запропонованим способом Приклад, № Склад адгезивного шару Метилолполіамідна смо Товщи * Фенолофор на клей мальдегідна смо 1 Тип ллл ла ф-ли II ла ф-ли Підкладка Виготовлення підкладки з адгезивним шаром Товщи Температура валів ПЛІВКИ, на, мм Швид Темпера- Час суш кість ру- тура сушху, м/хв ки, хв ки, °С MM m п Масова k верхньо нижньо частка, % частка. % Масова го, °С го, °С 1 70 5 90 ЗО 10 0,07 Жерсть 0.27 30 120 0,4 180 20 2 70 5 85 ЗО 15 0.07 Поліетиле 0.18 40 140 0,6 180 15 нова плівка CO 180 10 100 0.8 0,9 200 5 20 80 1,0 140 120 100 0,05 160 35 120 • 0,75 ПО 25 3 70 5 75 32 25 0,09 Жерсть 0.29 50 . 160 4 80 6 80 ЗО 20 0.05 Жерсть 0.33 25 5 60 6 85 35 15 0.15 Поліетилен 0.15 терефталатна плівка 6 75 5 95 зо 15 0,2 Жерсть 0.32 25 7 75 5 97 32 3 0,09 Жерсть 0,25 ЗО 8 65 73 ЗО 27 0,07 Жерсть 0.27 ЗО 120 0.55 170 30 9 65 5 6 85 33 15 0.08 Жерсть 0,27 140 0.5 135 210 10 65 6 85 32 15 0,08 Жерсть 0.27 зо зо 100 0,9 210 5 11 70 5 85 32 15 0,08 Жерсть 0.27 45 160 1,1 160 50 70 5 90 ЗО 10 Жерсть 0.27 60 ЗО За прототипом ' Відлив із 20%-ного розчину в суміші етанол:вода (80:20) Продовження таблиці Приклад Виготовлення фото Виготовлення фотополІмеризацІйноТ пластини f полімеризаційноздатного шару Температу Тиск, Час витрим ра пресу МПа ки, хв Пресування вання, С Температу Тиск, ра пресфор 0/* МПа Екструзія вит римка, хв . 2 Температу Швидкість температур екструзії, ра валів, °С руху, м/хв м/хв N3 10 6 120 10 6 6 10 80-135 0,55 50 0.55 4 120 Швидкість 120 3 Інтервал по зонах, °С Час ми, С 1 Каландрування _ 90-140 0,65 45 0,65 5 6 7 140 15 10 120 12 8 120 8 6 6 9 .120 10 6 10 130 12 11 —~ 120 10 CO 8 6 ми За прототипом 120 10 6 — — -^ — — .— 70 0,25 Продовження таблиці Приклад, № . _— -—. ^ _ Показники якості фотополімеризаційноздатно" пластини — -^ Товщина фото Експозиція, полімеризаційно Час вимивання,хв кДж/м U1 Питомий опір зсуву друкуючих елементів, МПа t=25°C здатного шару, мм Після виготовлення Т=160°С Через 6 міс. Після 6 міс. зберігання зберігання 1 0.67 ЗО 4 36 39 18 2 0.67 ЗО 4 40 42 22 3 0,70 32 4 32 34 20 4 2.5 100 12 41 42 19 5 6 7 1.2 55 7 35 36 16 2,2 90 10 44 42 25 0.75 96 5 32 26 14 8 0.70 32 4 26 24 15 9 0,67 32 4 14 10 2 10 1,75 80 10 8 11 0,69 31 9 4 20 16 6 8 0,67 ЗО 4 12 7 0,2 . За прототипом ю со м Ої 22482 Упорядник Замовлення 4490 Техред М.Келемеш Коректор О.Обручар Тираж Підписне Державне патентне відомство України, 254655, ГСП. Киів-53, Львівська пл., 8 Відкрите акціонерне товариство "Патент" м Ужгород, вул.Гагаріна, 101

ДивитисяДодаткова інформація

Автори англійськоюHladylovych Marta Kostiantynivna, Patrusheva Tamara Andriivna, Rumiantseva Maryna Viktorivna, Skrobatska Kateryna Vladlenivna, Kuk Hanna Fedorivna

Автори російськоюГладилович Марта Константиновна, Патрушева Тамара Андреевна, Румянцева Марина Викторовна, Скробацкая Катерина Владленовна, Кук Анна Федоровна

МПК / Мітки

МПК: B29C 41/22, G03F 7/038

Мітки: пластини, фотополімеризаційноздатної, виготовлення, спосіб

Код посилання

<a href="https://ua.patents.su/18-22482-sposib-vigotovlennya-fotopolimerizacijjnozdatno-plastini.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення фотополімеризаційноздатної пластини</a>

Попередній патент: Спосіб виготовлення ортопедичної устілки

Наступний патент: Сумішева заправка для прядіння

Випадковий патент: Зонд для інтубації кишки