Спосіб наплавки металевої поверхні

Номер патенту: 15945

Опубліковано: 30.06.1997

Автори: Ткаченко Геннадій Григорович, Радзієвський Вячеслав Миколаевич, Жарков Павло Євгенович, Гарцунов Ювеналій Федорович

Формула / Реферат

1. Способ наплавки металлической поверхности, при котором наплавляемую деталь и форму собирают с зазором, соединяют последний с камерой-питателем, причем в зазор помещают порошковый материал, а в камеру-питатель - металл-связку, затем собранный узел нагревают в вакууме или защитной атмосфере до расплавления металла-связки, выдерживают, охлаждают и демонтируют, освобождая деталь, отличающийся тем, что перед сборкой на поверхности формы со стороны наплавляемой детали размещают прослойку из газопроницаемого несмачиваемого расплавленным металлом-связкой материала.

2. Способ наплавки по п.1, отличающийся тем, что на поверхности формы со стороны наплавляемой детали дополнительно размещают нерасплавляемую при температуре наплавки металлическую сетку, а прослойку из газопроницаемого несмачиваемого расплавленным металлом-связкой материала размещают на этой сетке.

Текст

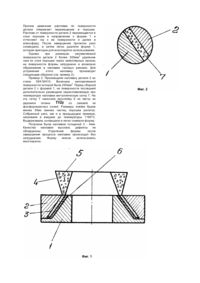

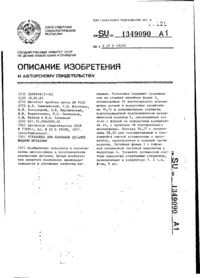

Изобретение относится к области машиностроения, а именно, к наплавке поверхностей изделий и может применяться при изготовлении плунжеров и кольцевых уплотнений. Основой способа является пропитка износостойкого порошкового материала металлическим расплавом. Известен способ износостойкой наплавки [1], при котором применяют металлическую форму, устанавливают ее на наплавляемую деталь с зазором, помещают в зазор износостойкий порошковый материал, а над ним металл-связку, нагревают наплавляемую поверхность без доступа кислорода воздуха до температуры смачивания износостойкого материала жидким металлом-связкой. Недостатком способа является то, что расплавленный металл-связка перемещается в зазоре с износостойким материалом неравномерно. Перемещение расплава по поверхностям детали и металлической формы опережает его перемещение в лабиринтных каналах, образованных порошковым износостойким материалом, В результате в зазоре образуются полости, заполненные защитным газом, в среде которого производится пропитка. Известен способ [2], при котором пропитку расплавленным металлом износостойкого материала производят в вакууме. Однако и в этом случае не исключается образование раковин при выделении газа в процессе смачивания. Известен способ износостойкой наплавки [3], принятый нами за прототип, при котором наплавляемую деталь и форму собирают с зазором, соединяют последний с камеройпитателем, причем в зазор помещают порошковый материал, а в камеру-питатель -металл-связку, затем собранный узел нагревают в вакууме или защитной атмосфере до расплавления металласвязки, выдерживают, охлаждают и демонтируют, освобождая деталь. Это позволяет значительно уменьшить количество и размеры газовых раковин, однако полностью их не устраняет. Недостатком указанного способа является то, что при заполнении зазора расплавленным металлом-связкой металлическая форма соединяется с наплавленным слоем и удалить ее можно только разрушением с помощью механической обработки. В основу изобретения поставлена задача усовершенствования способа наплавки металлической поверхности, в котором обеспечивается удаление из зазора газов в процессе наплавки и исключается соединение формы с наплавляемым слоем путем размещения на поверхности формы дренажной разделительной прослойки, что обеспечивает высокое качество наплавки, удаление формы без применения механической обработки и многократное использование формы. Поставленная задача решается том, что в способе наплавки металлической поверхности наплавляемую деталь и форму собирают с зазором, соединяют последний с камеройпитателем, причем в зазор помещают порошковый материал, а в камеру-питатель - металл-связку, затем собранный узел нагревают в вакууме или защитной атмосфере до расплавления металласвязки, выдерживают, охлаждают и демонтируют, освобождая деталь. Согласно изобретению, перед сборкой на поверхности формы со стороны наплавляемой детали размещают прослойку из газопроницаемого несмачиваемого расплавленным металломсвязкой материала Кроме того, для исключения образования газовых раковин при значительных размерах направляемой поверхности, на поверхности формы со стороны наплавляемой детали дополнительно размещают нерасплавляемую при температуре наплавки металлическую сетку, а прослойку из газопроницаемого несмачиваемого расплавленным металлом-связкой материала размещают на этой сетке. При нагреве расплавленный металл-связка перемещается по смачиваемой поверхности наплавляемой детали и порошка, вытесняя газы через дренажную разделительную прослойку. Так как прослойка не смачивается и не соединяется с металлом-связкой, форма после охлаждения легко удаляется с наплавленного слоя без применения механической обработки и может использоваться многократно. На фиг.1 изображен разрез формы и детали в сборе; на фиг.2 - зазор. Способ осуществляется в следующей последовательности: Собирают форму 1 с наплавляемой деталью 2 с зазором 3. В зазор 3 помещают износостойкий порошковый материал. Зазор 3 соединяют с камерой-питателем 4, в которую помещают металл-связку 5. Предварительно перед сборкой на поверхности формы 1 размещают прослойку 6 из газопроницаемого несмачиваемого расплавленным металлом-связкой 5 материала. Кроме того, на поверхности формы 1 перед сборкой размещают дополнительно металлическую нерасплавляемую при наплавке сотку 7 с размером ячеек меньше размера частиц износостойкого порошка, помещаемого в зазор между деталью 2 и формой 1. При этом газопроницаемый несмачиваемый металломсвязкой материал размещают на сетке 7. Собранный узел нагревают в вакууме или защитном газе, выдерживают, охлаждают и легко удаляют форму 1. Способ реализован в лабораторных условиях. Пример 1. Производили наплавку детали 2 из стали 09Х18Н10. Величина наплавляемой поверхности ее составляла 150мм2. Перед сборкой детали 2 с формой 1, на поверхность последней наносили прослойку 6 из пасты из порошка двуокиси титана со связкой из фосфорнокислых солей. Аналогичный результат получили при нанесении пасты из порошка окиси магния окиси алюминия окиси циркония Затем собирали форму 1 с деталью 2 с образованием зазора 3 величиной 4мм. После этого помещали в зазор 3 износостойкий порошок релита, соединяли зазор 3 с камерой-питателем 4, в которую предварительно помещали металл-связку 5 Собранный узел помещали в вакуумную печь и осуществляли нагрев в вакууме до температуры 1180°C. Выдерживали при этой температуре. При этом металл-связка 5, т.е. после расплавления направляется в зазор 3 и перемещается под действием капиллярных сил по поверхности наплавляемой детали 2 в порошке. Причем движение расплава по поверхности детали опережает перемещение в порошке. Расплав от поверхности детали 2 перемещается в слое порошка в направлении к форме 1 и оттесняет газ к ее поверхности и далее в атмосферу. После завершения пропитки узел охлаждали, а затем легко удаляли форму 1, которая пригодна для многократно использования. Однако при размерах наплавляемой поверхности детали 2 более 200мм2 удаление газа из слоя порошка через капиллярные каналы на поверхности формы затруднено и возможно образование в наплавке газовых раковин. Для устранения этого наплавку производят следующим образом (см. пример 2). Пример 2. Производили наплавку детали 2 из стали 09Х18Н10. Величина наплавляемой поверхности которой была 250мм2. Перед сборкой детали 2 с формой 1, на поверхности последней дополнительно размещали нерасплавляемую при температуре наплавки металлическую сетку 7. На эту сетку 7 наносили прослойку 6 из пасты из двуокиси титана со связкой из фосфорнокислых солей. Размеры ячейки брали менее 50мк (менее частиц порошка релита). Собранный узел, как и в предыдущем примере, нагревали в вакууме до температуры 1180°C. Выдерживали, охлаждали и легко снимали форму. Получена была наплавка толщиной 2 - 4мм. Качество наплавки высокое, дефекты не обнаружены. Отделение формы после завершения процесса наплавки происходит без затруднения. Форму можно использовать многократно.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of facing of metall surface

Автори англійськоюRadziievskyi Viacheslav Mykolaievych, Zharkov Pavlo Yevheniiovych, Hartsunov Yuvenalii Fedorovych, Tkachenko Hennadii Hryhorovych

Назва патенту російськоюСпособ наплавки металлической поверхности

Автори російськоюРадзиевский Вячеслав Николаевич, Жарков Павел Евгеньевич, Гарцунов Ювеналий Федорович, Ткаченко Геннадий Григорьевич

МПК / Мітки

МПК: B22D 19/08

Мітки: металевої, спосіб, наплавки, поверхні

Код посилання

<a href="https://ua.patents.su/2-15945-sposib-naplavki-metalevo-poverkhni.html" target="_blank" rel="follow" title="База патентів України">Спосіб наплавки металевої поверхні</a>

Попередній патент: Теплоізолююча суміш

Наступний патент: Аналого-цифровий обчислювальний пристрій

Випадковий патент: Роторно-поршнева машина ярошенка ед. вас.