Спосіб виготовлення лускоподібного матеріалу з розплаву скла

Номер патенту: 18659

Опубліковано: 25.12.1997

Автори: Крепіневич Світлана Григорівна, Котлик Петро Миколайович, Куліков Валерій Дмитрович, Козловський Петро Платонович, Савчук Віктор Степанович, Джигирис Дмитро Данилович

Формула / Реферат

Способ изготовления чешуйчатого материала из расплава стекла путем формования пленки из него под действием центробежной силы, дробления пленки кольцевым потоком сжатого воздуха на дискретные чешуйки и сбора их под действием разрежения, отличающийся тем, что формование пленки осуществляют на внутренней поверхности усеченного обратного конуса, вращающегося со скоростью 250 - 300м/мин, дробление пленки на чешуйки производят импульсным потоком сжатого воздуха с частотой 70 - 90 импульсов в минуту при давлении 1,8 - 2,2кг/см2, а собранную чешую циклонируют.

Текст

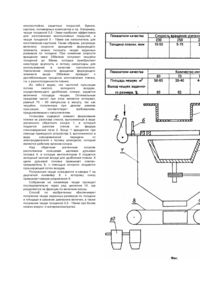

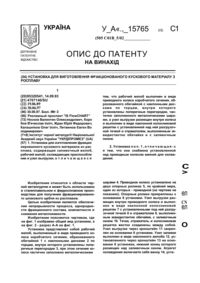

Изобретение относится к технологии получения стеклянных чешуек или хлопьевидных частиц путем формования тонких стеклянных пленок под действием центробежных сил с последующим их измельчением и может быть использовано в промышленности строительных материалов. Известен способ изготовления стеклянных чешуек, включающий приготовление расплава стекла, формирование отдельных струек расплава под действием центробежной силы, образование тонкой пленки стекла из струек расплава, отбрасываемых на неподвижную поверхность, при стекании тонкого слоя расплава вниз под действием силы тяжести, дробление пленки сжатым воздухом в зоне кольцевого дутья на дискретные чешуйки и отбор их с помощью разрежения [1]. Однако известный способ является трудо- и материалоемким, а полученная пленка недостаточно тонкой и неравномерной по толщине, при этом чешуйки, полученные в результате хаотического дробления пленки сжатым воздухом, неидентичны по линейным размерам. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ изготовления чешуйчатого материала из расплава стекла путем формования пленки из него под действием центробежной силы, дробления пленки кольцевым потоком сжатого воздуха на дискретные чешуйки и сбора их под действием разрежения [2]. Данный способ обеспечивает получение более тонких стеклянных чешуек, чем предыдущий способ за счет вытягивания (утончения) пленки сжатым воздухом, однако такой прием малоэффективен, так как происходит быстрое охлаждение пленки. При этом уменьшить толщину пленки и, следовательно, чешуек путем увеличения скорости вращения грибовидного элемента не представляется возможным, так как происходит отрыв расплава от поверхности элемента и процесс формования пленки нарушится. Кроме того, чешуйки, полученные по данному способу, не являются идентичными по размерам в результате хаотичного дробления пленки. В связи с тем, что коррозионно- и износостойкие защитные покрытия с чешуйчатым наполнителем наносятся на поверхность с помощью распылителей, чешуйки должны быть достаточно тонкими и определенных размеров, чтобы не забивать отверстия распылителей. Чем тоньше чешуйки, тем они эластичнее. В основу изобретения поставлена задача создания способа изготовления чешуйчатого материала из расплава стекла, который бы позволил обеспечить получение чешуи заданных размеров по толщине и площади в широком диапазоне величин и получение чешуи толщиной 0,5 - 15мкм при более низких энерго- и материалозатратах. Поставленная задача решена тем, что в способе изготовления чешуи, включающем формование пленки из расплава стекла под действием центробежной силы, дробление пленки кольцевым потоком сжатого воздуха на дискретные чешуйки и сбор их под действием разрежения, формование пленки из расплава осуществляют на внутренней поверхности усеченного обратного конуса, вращающегося со скоростью 250 - 300м/мин, а дробление пленки на чешуйки производят импульсным потоком сжатого воздуха с частотой 70 - 90 импульсов в минуту при давлении 1,8 - 2,2кг/см 2, при этом собранную чешую циклонируют. Техническим результатом, который может быть получен при осуществлении изобретения, является уменьшение толщины пленки и получение чешуи заданных размеров. На чертеже (фиг.) представлена установка для изготовления чешуйчатого материала, общий вид. Формование пленки из расплава стекла на внутренней поверхности усеченного обратного конуса, вращающегося со скоростью 250 300м/мин, заключается в том, что расплав стекла, подаваемый во вращающийся конус, отбрасывается на его боковую поверхность центробежной силой, равномерно на ней распределяется и растягивается в пленку при подъеме по наклонной поверхности. Скорость вращения конуса, равная 250 300м/мин, является оптимальной и обеспечивает получение пленки толщиной 0,5 - 5мкм. При скорости, превышающей 300м/мин величина центробежной силы превалирует над величиной адсорбционного сцепления расплава с поверхностью конуса и поэтому происходит выбрасывание расплава наружу. При скорости менее 250м/мин формуется толстая пленка в результате слабого растягивания расплава. Воздействие на пленку потоком холодного сжатого воздуха с заданной частотой в интервале 70 - 90 импульсов в минуту при давлении его 1,8 2,2кг/см 2 обеспечивает дробление (измельчение) пленки на дискретные чешуйки заданных размеров. При подаче на пленку воздуха с частотой менее 70 импульсов в минуту образуются чешуйки крупных размеров, которые ломаются в процессе ихиспользования. При подаче на пленку сжатого воздуха с частотой более 90 импульсов в минуту образуются очень мелкие чешуйки, использование которых для изготовления многослойных покрытий неэффективно, а подача через распылители составов покрытий на их основе затруднительна. Давление сжатого воздуха, которым производят дробление пленки, в интервале 1,8 2,2кг/см 2 является оптимальным для получения чешуек с четкими границами краев. При давлении сжатого воздуха ниже 1,8кг/см 2 получаемые чешуйки неидентичны по площади, с рваными краями. При давлении воздуха вы ше 2,2кг/см 2 энергоемкость процесса неоправданно повышается, что приводит к увеличению себестоимости чешуи. Зависимость показателей качества чешуек от параметров технологического режима представлена в табл.1 (при давлении воздуха 2кг/см 2 и частоте 80имп./мин). Зависимость площади чешуек от частоты импульсного потока сжатого воздуха при и скорости вращения конуса 270м/мин представлена в табл.2. Из табл.1 видно, что оптимальная величина скорости вращения усеченного обратного конуса лежит в пределах 250 - 300м/мин, так как чешуя толщиной от 0,5 до 15мкм находит применение в качестве наполнителя антикоррозионных и износостойких защитных покрытий, бумаги, картона, полимерных композитов и пр. Например, чешуя толщиной 0,5 - 3мкм наиболее эффективна для изготовления многослойных покрытий, а чешуя толщиной 5 - 15мкм как наполнитель для изготовления картонов. Таким образом, регулируя величину скорости вращения формующего элемента, можно получать чешую заданных размеров по толщине. При снижении скорости вращения ниже 250м/мин получают чешуйки толщиной до 50мкм, которые приобретают некоторую хр упкость и потому непригодны для использования в качестве наполнителя. Увеличение скорости вращения формующего элемента выше 300м/мин приведет к дестабилизации процесса изготовления пленки, т.е. к разнотолщинности пленки. Из табл.2 видно, что частотой пульсации потока сжатого холодного воздуха, осуществляющего дробление пленки, задается величина площади чешуек. Оптимальным пределом частот при этом является интервал, равный 70 - 90 импульсов в минуту, так как чешуйки, полученные при данном режиме пульсации, соответствуют требованиям, предъявляемым к наполнителям. Установка содержит элемент формования пленки из расплава стекла, выполненный в виде усеченного обратного конуса 1, в который подается расплав стекла из фидера стекловаренной печи 2. Конус 1 вращается при помощи приводного устройства 3, выполненного в виде клиноременной передачи от электродвигателя к полому шпинделю, который является рабочим органом конуса. Над обратным усеченным конусом расположена кольцевая щелевая дутьевая головка 4, в которую вентилятором 5 подается холодный сжатый воздух для дробления пленки. К щели дутьевой головки примыкает клапанпрерыватель 6, с помощью которого создается пульсирующий поток воздуха. Полученная чешуя осаждается в камере 7 на дырчатый конвейер 8, к которому снизу примыкает камера разрежения 9. Собранная на конвейере чешуя проходит последовательно через ряд циклонов 10, где разделяется на фракции по величине массы. Способ по изобретению обеспечивает получение чешуи заданных размеров по толщине и площади в широком диапазоне величин, а также получение чешуи толщиной 0,5 - 15мкм при более низких энерго- и материалозатратах.

ДивитисяДодаткова інформація

Назва патенту англійськоюA method for making lamellar material from the melt of glass

Автори англійськоюDzhyhyrys Dmytro Danylovych, Kulykov Valerii Dmytrovych, Kozlovskyi Petro Platonovych, Krepinevych Svitlana Hryhorivna, Savchuk Viktor Stepanovych, Kotlyk Petro Mykolaiovych

Назва патенту російськоюСпособ изготовления чешуйчатого материала из расплава стекла

Автори російськоюДжигирис Дмитрий Данилович, Куликов Валерий Дмитриевич, Козловский Петр Платонович, Крепиневич Светлана Григорьевна, Савчук Виктор Степанович, Котлик Петр Николаевич

МПК / Мітки

МПК: C03B 37/04

Мітки: скла, спосіб, матеріалу, розплаву, виготовлення, лускоподібного

Код посилання

<a href="https://ua.patents.su/2-18659-sposib-vigotovlennya-luskopodibnogo-materialu-z-rozplavu-skla.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення лускоподібного матеріалу з розплаву скла</a>

Попередній патент: Пристрій для вирощування плоских хвилеводів на основі сполук a2b6

Наступний патент: Пристрій для таврування

Випадковий патент: Віброекструдер для змішання бетонних сумішей