Пристрій для вирощування плоских хвилеводів на основі сполук a2b6

Номер патенту: 18649

Опубліковано: 25.12.1997

Автори: Шевчук Юрій Васильович, Іщенко Ельвіна Дмитрівна, Непорожній Вадим Вадимович, Шевчук Олеся Сергіївна, Конопальцева Людмила Іванівна

Формула / Реферат

Устройство для выращивания плоских волноводов на основе соединений A2B6 методом паровой эпитаксии, содержащее горизонтальную трубчатую кварцевую камеру, снабженную штуцерами для подачи и отвода инертного газа, внутри которой соосно расположены трубы, закрепленные на противоположных торцах камеры и имеющие раструбы в ее средней части, испарители исходных компонентов, размещенные внутри труб, и наружные нагреватели, образующие три зоны нагрева, отличающееся тем, что устройство снабжено желобом, имеющим отверстие, установленным в одной из труб с возможностью горизонтального перемещения, и дополнительным испарителем, размещенным на желобе, а один из основных испарителей выполнен в форме углубления трубы, в которой установлен желоб.

Текст

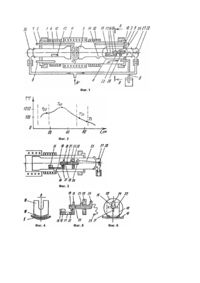

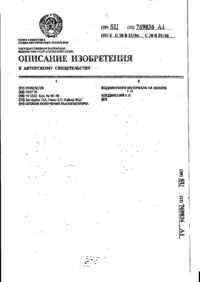

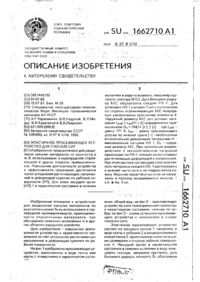

Изобретение относится к химии полупроводниковых соединений и технологии изготовления плоских волноводов, применяемых в опто- и микроэлектронике квантовой и акустической технике. Известно устройство и способы для изготовления монокристаллических полупроводниковых плоских световодов на базе подложек из соединений типа A2B1 6 и и х твердых растворов A2B 16B2 6 [1]. В этом устройстве стр уктур у типа A2B16-A2B1 6B2 6 получают путем диффузии элементов B26 в поверхностный слой подложек из A2B 16 [1]. Недостатком указанного устройства является то, что его конструкция предусматривает использование готовых подложек типа A2B16, на которые наращивают волноводные пленки. Таким образом, процесс изготовления подложек определяется от процесса наращивания волноводной пленки. Перед внесением в устройство подложек, последние подвергаются различного рода обработкам, снижающим плотность поверхностных дефектов до уровня 104 - 10 6см -2. Основным недостатком известного устройства [1] является то, что процесс изготовления волновода заключается в легировании уже существующей кристаллической структуры сульфида кадмия селеном. Вследствие этого при диффузии атомов селена в монокристалл сульфида кадмия в последнем возникали напряжения (радиус атома серы равен 1,04 × 10-1нм, селена - 1,117 × 10-1нм). Структура покрытия была плохая, т.к. атомы примеси - селена занимали позиции в междоузлиях основного состава - сульфида кадмия. Это первая причина больших потерь в синтезируемых волноводах. Второй недостаток аналога также обусловлен отделением процесса синтеза подложки от процесса наращивания пленки. Несмотря на самую идеальную и современную обработку, подложка содержала большое количество поверхностных дефектов за счет апериодичности поверхностного потенциала, атмосферных и других загрязнений. В процессе нагрева и диффузии селена эти дефекты "прорастали" в получаемую пленку, негативно влияли на ее структуру. Это - вторая причина больших потерь в синтезируемых волноводах. Наиболее близким по максимальному числу общи х существенных признаков к данному устройству является выбранное в качестве прототипа устройство для синтезирования сульфида кадмия, конструкция которого описана в работе [2]. Устройство-прототип содержит кварцевую трубу, закрытую с обеих сторон медными колпаками, в которые вварены металлические трубки для монтажа раструбов с помещенными в них испарителями исходных компонентов и отвода газа-носителя аргона, а также термопар для определения температур в зоне испарения серы, селена и кристаллизации [2]. Для нагрева зоны кристаллизации и двух исходных компонентов используются три автономные печи. Кварцевые раструбы и термопарные трубки устанавливают в металлических трубках медных колпаков и герметизируют посредством резиновых манжетов. Аргон, очи щенный от влаги и других нежелательных примесей, специальной системой очистки (разогретая медная стружка, хлористый кальций, ангидрон, P2O5) подают через тройник к раструбам, а выводят через выходную трубк у в воду в виде пузырьков через склянку Тищенко. Сначала включают центральную, кристаллизационную печь, затем кадмиевую и серную. Температурный режим синтеза монокристаллов сульфида кадмия следующий: температура в зоне роста пластинчатых кристаллов Tкр = 1060 - 1070°C, температура испарения кадмия 650 - 680°C, серы 300 320°C. Пары серы и кадмия, увлекаемые газом-носителем аргоном, попадают в реакционное пространство, где они химически взаимодействуют с образованием монокристаллов сульфида кадмия. При синтезировании других типов - по сравнению с сульфидом кадмия - соединений A2B6 требуется экспериментально установить другие оптимальные температуры кристаллизации Tкр, испарения металлической компоненты Tа2 и металлоидной компоненты Tв6. Устройство для получения указанных монокристаллов остается прежним. Были получены не только монокристаллы сульфида кадмия, но и монокристаллы селенида кадмия и сульфида цинка, а так же тройные твердые растворы этих соединений CdS1-xSex, ZnS1- xSe x. Температурно-барометрические режимы подбирались таким образом, чтобы кристаллы получались в виде пластин. Это позволяет использовать такие пластинчатые монокристаллы как подложки для наращивания гомо- и гетероструктур. Главное преимущество таких монокристаллических пластин - подложек - естественная кристаллическая огранка, не искаженная никакими способами обработки, отвечающая требованиям 14 и выше класса обработки поверхности. Такие пластинчатые монокристаллы обеспечивают высокое структурное совершенство не только в объеме, но и на поверхности полупроводника. Если принять соответствующие те хнологические меры, то можно получить монокристаллы высокой степени чистоты. Недостатком устройства-прототипа является следующее. Функциональные возможности существующего устройства ограничены только выращиванием монокристаллов бинарных или тройных полупроводников на основе соединений A2B 6. Устройство не позволяет на выращенные кристаллы, например, сульфид кадмия, нарастить структуру твердого раствора CdS1-xSex, или на кристалл ZnS нарастить твердый раствор ZnS1-xSex. Это связано с тем, что установленный в раструбе испаритель серы с низкой температурой испарения мешает ввести в высокотемпературную зону испаритель селена, который обладает более высокой температурой испарения, чем сера. Существенным недостатком устройства является то, что рост кристаллов в нем не может наблюдаться визуально. Соединение раструбов с системой подачи аргона посредством резиновых шлангов и отливок исключает возможность просмотра зоны роста. Именно структуры типа A2B1 6-A2B 16B2 6 создают условия полного внутреннего отражения для попадающих в них лучей. Это объясняется тем, что показатели преломления твердых растворов, например, CdS1-xSex и ZnS1- xSe x больше, чем показатели преломления их бинарных аналогов, т.е. сульфида кадмия и сульфида цинка (nCdS = 2,506; nCdSe = 3,15, nZnS = 2,356, n ZnSe = 2,89; nCdTe = 2,58; nZnTe = 3,56). Вот почему структуры типа CdS-CdS1-xSex, CdS-CdS1-xTex, ZnS-ZnS1-xSe x, ZnS-ZnS1-xTex могут быть использованы в качестве световодов в оптоэлектронных схемах. Приводимые нами значения показателей преломления бинарных соединений типа A2B6 означают, что для получения волноводного эффекта (полного внутреннего отражения) необходимо использовать подложки из сульфидов (CdS, ZnS, HgS), а на них наращивать пленки из твердых растворов с использованием теллура и селена, температуры кипения (испарения) которых значительно выше серы. Целью изобретения является расширение функциональных возможностей устройства за счет получения структур типа A2B 6-A2B 16B 26. Указанная цель достигается тем, что устройство для выращивания плоских волноводов на основе соединений A2B 6 методом паровой эпитаксии, содержащее горизонтальную тр убчатую кварцевую камеру, снабженную штуцерами для подачи и отвода инертного газа, внутри которой соосно расположены трубы, закрепленные на противоположных торцах камеры и имеющие раструбы в ее средней части, испарители исходных компонентов, размещенные внутри труб, и наружные нагреватели, образующие три зоны нагрева, отличающееся тем, что, с целью расширения функциональных возможностей за счет получения структур типа A2B6-A2B1 6B2 6, устройство снабжено желобом, имеющим отверстие установленным в одной из труб с возможностью горизонтального перемещения, и дополнительным испарителем, размещенным на желобе, а один из основных испарителей выполнен в форме углубления трубы, в которой установлен желоб. Изобретение поясняется чертежами и графиком. На фиг.1 представлен продольный разрез устройства в момент роста подложек; на фиг.2 - кривая изменения температуры вдоль кристаллизатора; на фиг.3 - продольный разрез фрагмента устройства желоб с испарителем и толкатель с магнитом в момент наращивания пленок; на фиг.4 - упорная стойка желоба и желоб, установленные на раструбе; на фиг.5 - фрагмент устройства - желоб с испарителем, отверстием, упорной стойкой, толкателем, магнитом и стопорным поводком; на фиг.6 - вид Б фиг.1 вдоль параллельных сечений А - А. Устройство содержит горизонтальную трубчатую кварцевую камеру 1, закрытую по торцам медными колпаками 2, 3 - см. фиг.1. В колпаки вмонтированы кварцевые трубки 4, 5 для подачи и штуцер 6 для отвода аргона, а так же тонкие кварцевые трубки 7, 8, 9 для введения а рабочую камеру термопарных датчиков для измерения температур. Камера нагревается посредством трех автономных печей 10, 11, 12, обеспечивающих три зоны нагрева (фиг.1 и 2). Вмонтированные в колпаки 2, 3 трубки 4, 5 содержат три испарителя: два основных, один из которых выполнен в виде углубления, и дополнительный испаритель, установленный на желобе (фиг.1, 3). В тр убке 4 размещен испаритель 13 исходного компонента, например, кадмия. Испаритель 14 исходного компонента, например, серы, выполнен в форме углубления трубы 5. В трубе 5 размещен, с возможностью горизонтального перемещения желоб с дополнительным испарителем 15. Трубки 4, 5 имеют в средней части кристаллизатора расширения - раструбы, а на периферической шлифы. Желоб 16 содержит отверстие 17 и упорную стойку 18 - см. фиг.4, и может перемещаться внутри трубы 5 с помощью толкателя 19 с магнитом 20 (фиг.5, 6). К толкателю 19 приварены три стержня: перед упорной стойкой стержень 21, за упорной стойкой, перпендикулярно к нему, диаметральный стержень 22 и перед магнитом стержень 23. На периферийной части толкатель заканчивается крюком 24. На крюк 24 одевается магнит 20 и передняя петля стопорного поводка 25 (фиг.3 и 5). В устройстве используются два шлиф-окна 26 и 27, которые посредством вакуумной замазки закрепляются на шлифах трубок-раструбов 4 и 5. Внутри шлиф-окна 27 приварен крючок 28, на который одевается задняя петля стопорного поводка 25, противоположный конец поводка 25 соединяется с крюком 24. Взаимное положение крюка 24, толкателя 19, стержней 21, 22, магнита 20, в сборке с упорной стойкой 18 на желобе 16, показано на фиг.6. Испаритель 14 в форме углубления необходим для помещения компоненты B16, температура кипения которой ниже температуры кипения элемента B26. Например, температура кипения серы 445°C, а селена и теллура, пары которых должны присутствовать на заключительной стадии процесса, т.е. при наращивании пленки, равны, соответственно, 685 и 1400°C. При этом в зоне роста пленки одновременно должны быть пары всех компонентов стр уктуры A2B 16-A2B1 6B2 6. На фиг.2 показано распределение температуры вдоль камеры 1. Это означает, что для того, чтобы элемент B26 испарялся, его испаритель необходимо после синтезирования подложек поместить впереди, поближе к зоне кристаллизации, по сравнению с элементом B16. Поэтому при синтезировании подложек желоб с испарителем B26 находится вне зоны нагрева печей, в холодном месте. Но когда синтез кристаллов - подложек окончен, испаритель с элементом B26 должен переместиться над испарителем элемента B16 и оказаться в более горячем месте, чем элемент B16 - см. кривую фиг.2, изображающую температурный градиент в кристаллизаторе, для получения системы CdSCdS1-xSex. Создание оптимальной конструкции желоба - толкателя встречает затруднение вследствие того, что все используемые элементы - испаритель с элементом B26, желоб, передняя часть толкателя оказываются в зоне нагрева печей установки и обдуваемы парами потока инертного газа аргона. Единственным материалом, пригодным для изготовления указанных элементов конструкции является кварц, выдерживающий высокие температуры и поставляющий в зону кристаллизации минимальное количество примесей. Металлы, органические материалы и пр. не подходят для изготовления испарителя, желоба и толкателя. По этой причине все конструктивные элементы должны быть максимально примитивными, такими, чтобы кварцедув с горелкой, температура пламени которой доходит до 3000°C, мог их изготовить. Устройство работает следующим образом. В трубку 4 помещают испаритель 13 с металлической компонентой A2, устанавливают и герметизируют колпак 2 на торце камеры 1. В испаритель 14 - углубление трубы 5-4 помещают компоненту B16. Испаритель 15 загружают компонентой B26 и закрепляют на желобе 16. Соединяют желоб 16 с толкателем 19 посредством стержней 21 и 22, одевают через крюк 24 на толкатель магнит 20 и посредством поводка 25, крюка 28 соединяют желоб со шлиф-окном 27. Герметизируют камеру посредством второго медного колпака 27. Желоб 16 с компонентой B26 на первой стадии - выращивание монокристаллов A2B6 находится в холодной части камеры, вне зоны нагрева нагревателя 10 (см. фиг.1). В тр убки 7, 8, 9 вставляют термопарные датчики для измерения температур в трех зонах нагрева: кристаллизации, испарителя 13 и испарителя 14. Камеру 1 размещают в трех нагревателях, обеспечивающих оптимальные температуры в трех указанных зонах нагрева - зоны кристаллизации и наращивания пленок и зон испарения исходных компонентов соединений A2B6. Подсоединяют трубы 4 и 5 через шлиф-окна 26 и 27 к системе подачи очищенного аргона. Продувают камеру 1 аргоном. Включают центральный нагреватель 11, обеспечивающий нагрев зоны роста кристаллов, например, сульфида кадмия до температуры T1 = 1030°C. При температуре нагревателя 11, равной 950°C включают нагреватель 12 для подогрева испарителя 13 с компонентой A2 (кадмием). При температуре T1 = 1000°C включают нагреватель испарителя 14 с компонентой B6 (серой). При достижении температур в зоне роста кристаллов-подложек, зоне испарения компоненты A2 и зоне испарения компоненты B6, соответственно 1030, 760 и 340°C, синтезируют кристаллы - подложки из сульфида кадмия. Синтез монокристаллов сульфида кадмия происходит из паровой фазы, в потоке инертного газа - носителя аргона в течение 1,5 - 2 часов. После получения подложек соединений A2B6 , например, из сульфида кадмия, с помощью магнита 20 и толкателя 19 перемещаем испаритель 15 с компонентой A26 (например, селеном) до положения, изображенного на фиг.3. Испаритель с компонентой A26 (селеном) оказывается в зоне температуры близкой к 500°C. Поток инертного газа аргона перемещает в зону роста кристаллов (центр нагревателя 11) не только пары компоненты B16 (серы), но и пары компоненты B26 (селена). На полученные ранее монокристаллы - подложки соединения A2B6 посредством газовой эпитаксии наращивается плоский волновод из соединения A2 A1 6B2 6. Через определенное время, которое варьируется в зависимости от требуемой толщины плоского волновода, все три нагревателя 10, 11, 12 отключаются от электропитания, После остывания зоны роста волноводов до температуры 300°C (для системы CdS-CdS1-xSex) аргон отключается от системы - процесс окончен. Разработанная конструкция устройства и наличие новых конструктивных элементов позволяет в одном технологическом цикле вырастить подложки и нанести на них волноводные пленки, т.к. выполнение испарителя в виде углубления позволяет загрузить в него компоненту B1 6 (например, серу), а затем с помощью подвижного желоба ввести компоненту B2 6 (например, селен) в область более высоких температур, причем испарение B16 (серы) будет продолжаться через отверстие в желобе. Наличие стойки и толкателя с магнитом и поводком, прикрепленного к шлиф-окну, обеспечивает установку желоба при помощи магнитного толкателя в необходимое положение, соответствующее заданной длине и натянутости поводка, видимого через шлиф-окно и конец раструба. Таким образом, новые конструктивные элементы обеспечивают наращивание высококачественных волноводов за счет расширения функциональных возможностей заявляемого устройства по сравнению с прототипом. Прототип обеспечивал рост только подложек. Заявляемый кристаллизатор обеспечивает получение в едином технологическом цикле и пленок на них. Новые конструктивные элементы по сравнению с прототипом обеспечивают соответствие заявляемого решения критерию "новизна". Весь кристаллизатор приобретает новое свойство - возможность выращивания высококачественных волноводов в едином цикле с подложкой. Это обеспечивает соответствие заявляемого решения критерию "существенные отличия". Использование углубления в раструбе желоба с испарителем, сочлененного с магнитным толкателем и стопорным поводком, а также шлиф-окон, позволяет расширить функциональные возможности химического реактора: посредством него возможно на только вырастить монокристаллы, которые служат подложками, но и нарастить на них пленки из тройных твердых растворов A2B 6. Пленки из-за этого имеют лучшую структур у и чистоту. Процесс образования пленок проходит в одном технологическом цикле с ростом подложек. Поэтому получаемые структуры типа A2B1 6-A2B 16B2 6 будут намного более качественными, чем полученные в других известных кристаллизаторах, в которых процесс наращивания структуры отделен от процесса синтеза и обработки подложек, в результате в предлагаемом кристаллизаторе можно получить пленки с минимальным рассеиванием электромагнитных волн, что повышает КПД оптических интегральных схем. Нами получены на предлагаемом устройстве волноводы CdS-CdS1-xSex с рекордно низкими потерями

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for flat wave conductor growing on the basis of a2b6 compounds

Автори англійськоюShevchuk Olesia Serhiivna, Konopaltseva Liudmyla Ivanivna, Ishchenko Elvina Dmytrivna, Shevchuk Yurii Vasyliovych

Назва патенту російськоюУстройство для выращивания плоских волноводов на основе соединений a2b6

Автори російськоюШевчук Олеся Сергеевна, Конопальцева Людмила Ивановна, Ищенко Эльвина Дмитриевна, Шевчук Юрий Васильевич

МПК / Мітки

МПК: C30B 29/50, C30B 25/00

Мітки: пристрій, сполук, вирощування, основі, плоских, хвилеводів

Код посилання

<a href="https://ua.patents.su/4-18649-pristrijj-dlya-viroshhuvannya-ploskikh-khvilevodiv-na-osnovi-spoluk-a2b6.html" target="_blank" rel="follow" title="База патентів України">Пристрій для вирощування плоских хвилеводів на основі сполук a2b6</a>

Попередній патент: Живильне середовище для вирощування мікобактерій туберкульозу бичачого виду

Наступний патент: Спосіб виготовлення лускоподібного матеріалу з розплаву скла

Випадковий патент: Спосіб генерації магнітного поля