Спосіб ущільнення гальванічних хромових покриттів

Номер патенту: 19338

Опубліковано: 25.12.1997

Автори: Грищук Володимир Іванович, Козлов Володимир Михайлович, Данилов Фелікс Йосипович, Ісаєнков Євген Вікторович, Патрушев Олександр Михайлович, Додатков Сергій Анатолійович, Османов Володимир Абібович, Панасенко Станіслав Афанасійович

Формула / Реферат

Изобретение относится к технологии нанесения функциональных гальванических покрытий и может найти применение в энергетическом машиностроении для обеспечения жаростойкости (стойкости к высокотемпературному окислению) хромовых покрытий.

Известен способ уплотнения газотермических покрытий [1], в котором для уменьшения пористости газотермических покрытий используется термообработка, пропитка слоя с термообработкой или оплавление слоя. При этом указывается, что при нагреве покрытий типа NIBSICr происходит их оплавление и изменение химического состава и количества фаз (образование оксидов В2О3 и SіО2, которые всплывают в виде шламов). Там же указано, что применение данного вида обработки приводит к укрупнению и огрублению структур покрытия, изменению фазового и химического состава, что является основным недостатком способа.

Известен также способ термообработки до и после хромирования [2], взятый в качестве прототипа, заключающийся в том, что хромовое покрытие термообрабатывают (при температуре 200°С в течение 1 часа до хромирования и 2-х часов после хромирования) для уменьшения внутренних напряжений. Однако, после такой термообработки повышаются собственные напряжения растяжения хрома, что приводит к повышению предела прочности покрытия и возникновению мелких трещин или увеличению их числа. То есть такая термообработка не способствует уплотнению хромовых покрытий.

Изобретение решает задачу уплотнения гальванического хромового покрытия для повышения стойкости к высокотемпературному окислению (жаростойкость) и коррозионной стойкости покрываемых узлов без изменения основных функциональных свойств хромового осадка.

Указанная задача решается путем плазмохимической обработки струей газа различного химического состава монослойного хромового покрытия.

Новизна заявляемого способа заключается в обработке гальванического хромового покрытия плазменной струей различного химического состава (аргон, азот, воздух), генерируемой электродуговым плазмотроном при токе дуги 150-400 А, давление газа (0,2-0,5) х 105 Н/м2.

Существенное различие заявляемого способа в том, что обработке плазменной струей подвергается гальваническое хромовое покрытие, причем при этих режимах обработки на поверхности не образуется новой фазы, иной, чем основное покрытие, природы.

Положительный эффект (повышение стойкости к высокотемпературному окислению) достигается за счет, применения плазменной струи различных газов при определенных режимах обработки однослойного хромового покрытия, наносимого по общепринятой технологии, причем положительный эффект, то есть повышение жаростойкости, проявляется в широком интервале толщин покрытий (30-150 мкм и выше), что может позволить снизить толщину хромового покрытия и в целом вес узлов изделий, снизить цикл изготовления узлов.

Предлагаемый способ осуществляют по следующим технологическим схемам (основные операции):

1. Обезжиривание химическое и электрохимическое;

2. Промывка теплой и холодной водой;

3. Активирование химическое в кислотном растворе;

4. Промывка холодной водой;

5. Хромирование;

6. Промывка холодной и теплой водой;

7. Сушка сжатым воздухом;

8. Плазмохимическая обработка-уплотнение покрытия.

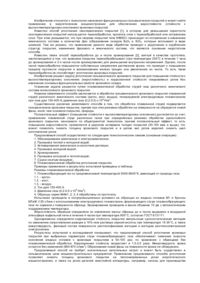

Примеры применения и результаты испытаний приведены в таблице.

Режимы плазмохимической обработки:

1. Плазмообразующий газ со среднемассовой температурой 5000-6000°К, зависящей от природы газа:

1.1. - аргон;

1.2. - азот;

1.3. - воздух.

2. Ток дуги 150-400 А.

3. Давление газа (0,2-0,5 x 105 Н/м2).

4. Образцы серии №№1, 2, 3, 4 обработаны по прототипу.

Испытания проводили в полупромышленных условиях на образцах из медных сплавов М1 и бронзы БРаЖ Æ25 x 5мм с использованием электродугового плазмотрона, формирующего струю плазмообразующего газа по нормали к поверхности образца. Хромирование проводили в ванне объемом 10 дм с автоматическим поддержанием температуры.

Жаростойкость образцов определяли по изменению массы образца до и после выдержки в воздушной атмосфере муфельной печи в течение 4 часов при температуре 800°С, согласно ГОСТ 6131-71.

Одновременно определяли коррозионную стойкость покрытия импульсным кулоностатическим методом по изменению сопротивления реакции а 10%-ном растворе серной кислоты при температуре 15-30°С, а также микротвердость, фазовый состав поверхности рентгенофазовым методом и методом рентгеноэлектронной спектроскопии.

Результаты испытаний и исследований показывают, что предлагаемый способ уплотнения хромовых покрытий при выбранных параметрах струи плазмообразующего газа обеспечивают снижение скорости окисления медных сплавов с хромовым покрытием в 50-100 раз, по сравнению с образцами без плазмохимической обработки. Коррозионная стойкость возрастает в 1,5-2,0 раза. Микротвердость хрома остается без изменений (850-870 кг/мм2). Образование новой фазы на поверхности хрома не обнаружено.

Предлагаемый способ не требует значительных капитальных затрат и может быть осуществлен в гальваническом цехе машиностроительных предприятий. Применение предлагаемого способа уплотнения позволяет снизить толщину хромового покрытия на теплонапряженных узлах энергетического машиностроения, а также на узлах деталей химстойкой аппаратуры, например, насосы для производства химволокна, текстильное оборудование.

Текст

Изобретение относится к технологии нанесения функциональных гальванических покрытий и может найти применение в энергетическом машиностроении для обеспечения жаростойкости (стойкости к высокотемпературному окислению) хромовых покрытий. Известен способ уплотнения газотермических покрытий [1], в котором для уменьшения пористости газотермических покрытий используется термообработка, пропитка слоя с термообработкой или оплавление слоя. При этом указывается, что при нагреве покрытий типа NIBSICr происходит их оплавление и изменение химического состава и количества фаз (образование оксидов В2О3 и SіО2, которые всплывают в виде шламов). Там же указано, что применение данного вида обработки приводит к укрупнению и огрублению структур покрытия, изменению фазового и химического состава, что является основным недостатком способа. Известен также способ термообработки до и после хромирования [2], взятый в качестве прототипа, заключающийся в том, что хромовое покрытие термообрабатывают (при температуре 200°С в течение 1 часа до хромирования и 2-х часов после хромирования) для уменьшения внутренних напряжений. Однако, после такой термообработки повышаются собственные напряжения растяжения хрома, что приводит к повышению предела прочности покрытия и возникновению мелких трещин или увеличению их числа. То есть такая термообработка не способствует уплотнению хромовых покрытий. Изобретение решает задачу уплотнения гальванического хромового покрытия для повышения стойкости к высокотемпературному окислению (жаростойкость) и коррозионной стойкости покрываемых узлов без изменения основных функциональных свойств хромового осадка. Указанная задача решается путем плазмохимической обработки струей газа различного химического состава монослойного хромового покрытия. Новизна заявляемого способа заключается в обработке гальванического хромового покрытия плазменной струей различного химического состава (аргон, азот, воздух), генерируемой электродуговым плазмотроном при токе дуги 150-400 А, давление газа (0,2-0,5) х 105 Н/м 2. Существенное различие заявляемого способа в том, что обработке плазменной струей подвергается гальваническое хромовое покрытие, причем при этих режимах обработки на поверхности не образуется новой фазы, иной, чем основное покрытие, природы. Положительный эффект (повышение стойкости к высокотемпературному окислению) достигается за счет, применения плазменной струи различных газов при определенных режимах обработки однослойного хромового покрытия, наносимого по общепринятой технологии, причем положительный эффект, то есть повышение жаростойкости, проявляется в широком интервале толщин покрытий (30-150 мкм и выше), что может позволить снизить толщину хромового покрытия и в целом вес узлов изделий, снизить цикл изготовления узлов. Предлагаемый способ осуществляют по следующим технологическим схемам (основные операции): 1. Обезжиривание химическое и электрохимическое; 2. Промывка теплой и холодной водой; 3. Активирование химическое в кислотном растворе; 4. Промывка холодной водой; 5. Хромирование; 6. Промывка холодной и теплой водой; 7. Сушка сжатым воздухом; 8. Плазмохимическая обработка-уплотнение покрытия. Примеры применения и результаты испытаний приведены в таблице. Режимы плазмохимической обработки: 1. Плазмообразующий газ со среднемассовой температурой 5000-6000°К, зависящей от природы газа: 1.1. - аргон; 1.2. - азот; 1.3. - воздух. 2. Ток дуги 150-400 А. 3. Давление газа (0,2-0,5 x 105 Н/м 2). 4. Образцы серии №№1, 2, 3, 4 обработаны по прототипу. Испытания проводили в полупромышленных условия х на образцах из медных сплавов М1 и бронзы БРаЖ Æ25 x 5мм с использованием электродугового плазмотрона, формирующего стр ую плазмообразующего газа по нормали к поверхности образца. Хромирование проводили в ванне объемом 10 дм с автоматическим поддержанием температуры. Жаростойкость образцов определяли по изменению массы образца до и после выдержки в воздушной атмосфере муфельной печи в течение 4 часов при температуре 800°С, согласно ГОСТ 6131-71. Одновременно определяли коррозионную стойкость покрытия импульсным кулоностатическим методом по изменению сопротивления реакции а 10%-ном растворе серной кислоты при температуре 15-30°С, а также микротвердость, фазовый состав поверхности рентгенофазовым методом и методом рентгеноэлектронной спектроскопии. Результаты испытаний и исследований показывают, что предлагаемый способ уплотнения хромовых покрытий при выбранных параметрах струи плазмообразующего газа обеспечивают снижение скорости окисления медных сплавов с хромовым покрытием в 50-100 раз, по сравнению с образцами без плазмохимической обработки. Коррозионная стойкость возрастает в 1,5-2,0 раза. Микротвердость хрома остается без изменений (850-870 кг/мм 2). Образование новой фазы на поверхности хрома не обнаружено. Предлагаемый способ не требует значительных капитальных затрат и может быть осуществлен в гальваническом цехе машиностроительных предприятий. Применение предлагаемого способа уплотнения позволяет снизить толщину хромового покрытия на теплонапряженных узлах энергетического машиностроения, а также на узлах деталей химстойкой аппаратуры, например, насосы для производства химволокна, текстильное оборудование.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for sealing of chromic electroplates

Автори англійськоюIsaenkov Yevhen Viktorovych, Dodatkov Serhii Anatoliiovych, Panasenko Stanislav Afanasiiovych, Osmanov Volodymyr Abibovych, Danylov Feliks Yosypovych, Kozlov Volodymyr Mykhailovych, Patrushev Oleksandr Mykhailovych

Назва патенту російськоюСпособ уплотнения гальванических хромовых покрытий

Автори російськоюИсаенков Евгений Викторович, Додатков Сергей Анатолиевич, Панасенко Станислав Афанасьевич, Османов Владимир Абибович, Данилов Феликс Иосифович, Козлов Владимир Михайлович, Патрушев Александр Михайлович

МПК / Мітки

МПК: C25D 5/24

Мітки: гальванічних, покриттів, хромових, спосіб, ущільнення

Код посилання

<a href="https://ua.patents.su/2-19338-sposib-ushhilnennya-galvanichnikh-khromovikh-pokrittiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб ущільнення гальванічних хромових покриттів</a>

Попередній патент: Спосіб з’єднання антифрикційного покриття з гумовим виробом і пристрій для його здійснення

Наступний патент: Крісло, яке обертається

Випадковий патент: Пристрій для виробництва дошок