Спосіб одержання покриттів у вакуумі

Номер патенту: 21830

Опубліковано: 30.04.1998

Автори: Тазетдінов Валерій Абударович, Захаров В'ячеслав Миколайович, Биков Валентин Іванович, Матухно Олександр Володимирович

Формула / Реферат

Способ получения покрытий в вакууме, включающий нанесение покрытия на подложку и последующее упрочнение в одном технологическом цикле, отличающийся тем, что поверхность нанесенного покрытия обрабатывают плоским вы-сокоэнергетическим лучом.

Текст

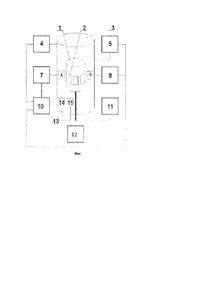

Изобретение относится к области получения покрытий в вакууме и может быть использовано при создании покрытий с высокими механическими, адгезионными, антикоррозионными свойствами, например, для упрочнения лопаток турбин и т. д. Известные способы нанесения покрытий в вакууме (термический, газофазный и ионноплазменный [1, 2] часто не обеспечивают необходимую прочность сцепления покрытия с подложной. Кроме того существует ограничение по толщине формируемой пленки из-за опасности развития в ней сквозных тре щин и последующего разрушения покрытия под действием механических и тепловых напряжений. Возможность образования в таких покрытиях сквозных микропор ухудшает антикоррозионные свойства. Цель изобретения - повышение прочности сцепления покрытия с подложкой, снижение пористости. Изобретение обеспечивает повышение качества пленок за счет уменьшения внутренних напряжений в покрытиях, повышения их равномерности, снижения шероховатости. Поставленная цель достигается последующей обработкой нанесенных покрытий высокоэнергетическим плоским электронным лучом. В результате образуется промежуточный слой, содержащий материал основы и покрытия. Нанесение покрытия и упрочнение производятся в одном технологическом цикле. На чертеже (фиг.) приведена схема установки для реализации предлагаемого способа получения покрытий. Установка состоит из вакуумного поста 3, системы контроля вакуума 4, натекателя 5, электронной пушки 6, испарителя 9, системы управления 10, привода подложки 12, регулятора температуры 13, нагревателя 14, датчика температуры 15, источников питания испарителя 8, электронной пушки 7 и подложки 11. Образцы 2 устанавливаются на подложке 1 барабанного типа. Вакуумное пространство разделяется металлическим экраном на две области: 1) область действия испарителя; 2) область действия электронно-лучевой пушки. Получение покрытий производят следующим образом. В вакуумной камере создают разрежение необходимое для нанесения покрытий. В момент достижения требуемого разрежения система контроля вакуума 4 выдает сигнал, по которому включается испаритель 9. Во время нанесения покрытия разрежение задается системой управления 10 в соответствии с те хнологическим процессом, зависящим от состава и характеристик формируемых пленок. При этом нанесение покрытий может производиться любым из известных способов. Для упрочнения сформированной основы покрытия привод подложки 12 перемещает образцы в область действия электронно-лучевой пушки 6. Процесс электронно-лучевой обработки производится при постоянном давлении (5 × 10мм рт. ст.). Дальнейшее осаждение покрытия до заданной толщины проводится в несколько этапов с промежуточным упрочнением электронным лучом. Для обеспечения стабильности температуры образцов и управления скоростью ее изменения в состав установки входят регулятор 13, нагреватель 14 и датчик температуры 15. Перемещение обрабатываемых деталей осуществляется приводом подложки 12, который имеет две скорости вращения: 1) порядка 10об/мин - для перемещения образцов из области действия электронной пушки в область действия испарителя ; 2) порядка 2об/мин - для перемещения в области действия электронной пушки. В состав привода подложки входит устройство позиционирования, которое обеспечивает поворот деталей на требуемый угол. Система управления 10 управляет работой всей установки и задает последовательность выполнения технологических операций. Пример. Для нанесения покрытий используется ионно-плазменный метод. Упрочнение проводится с помощью электроннолучевой п ушки, имеющей следующие те хнические характеристики: Ширина луча 100мм Толщина луча 0,5 - 5мм Удельная мощность Не более электронного луча 10Вт/см Температура предварительного нагрева изделий Не более 800°C Общая мощность луча 0 - 5кВт Система управления 10 формирует сигналы, обеспечивающие включение и выключение пушки, а также управление плотностью распределения электронного потока. Питание электронно-лучевой пушки осуществляется от источника 7, который имеет следующие характеристики: Ускоряющее напряжение 2,5 - 10кВ Напряжение питания катода 0 - 30В

ДивитисяДодаткова інформація

Назва патенту англійськоюA process for preparation of coatings in vacuum

Автори англійськоюBykov Valentyn Ivanovych, Matukhno Oleksandr Volodymyrovych, Zakharov Viacheslav Mykolaiovych, Tazetdinov Valerii Abudarovych

Назва патенту російськоюСпособ получения покрытий в вакууме

Автори російськоюБыков Валентин Иванович, Матухно Александр Владимирович, Захаров Вячеслав Николаевич, Тазетдинов Валерий Абударович

МПК / Мітки

МПК: C23C 14/58, C23C 14/34

Мітки: одержання, покриттів, вакуумі, спосіб

Код посилання

<a href="https://ua.patents.su/2-21830-sposib-oderzhannya-pokrittiv-u-vakuumi.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання покриттів у вакуумі</a>

Попередній патент: Спосіб регулювання витрати рідини в трубопроводі та регулятор витрати

Наступний патент: Спосіб виробництва прокату

Випадковий патент: Майонез низькокалорійний зі смаковими добавками