Установка для одержання оксиду цинку

Формула / Реферат

1. Установка для одержання оксиду цинку, що має муфелі і камеру окиснювання, яка відрізняється тим, що вона містить встановлені над муфелями тиглі, кожний з яких оснащений автоматичним запірним пристроєм, а муфелі через паропровід герметично з'єднані з камерою окиснювання, у торці якої розташований нагнітач нагрітого повітря, а до бічних стінок камери окиснювання підведені повітропроводи від нагнітача нагрітого повітря, при цьому муфелі і паропровід виконані з жаростійкого струмопровідного матеріалу і з'єднані з електричними трансформаторами.

2. Установка для одержання оксиду цинку за п.1, яка відрізняється тим, що тиглів і муфелів може бути по одному і більше.

3. Установка для одержання оксиду цинку за п. 1, яка відрізняється тим, що герметичне з'єднання паропроводу з камерою окиснювання може бути виконано рознімним по паропроводу.

4. Установка для одержання оксиду цинку за п.1, яка відрізняється тим, що нагнітач нагрітого повітря являє собою вентилятор.

5. Установка для одержання оксиду цинку за п.1, яка відрізняється тим, що нагнітач нагрітого повітря і повітропровід оснащені дросельними повітряними заслінками.

6. Установка для одержання оксиду цинку за пп.1 і 3, яка відрізняється тим, що частина установки, що включає муфелі з тиглями, а також електричні трансформатори, виконана з можливістю горизонтального переміщення.

Текст

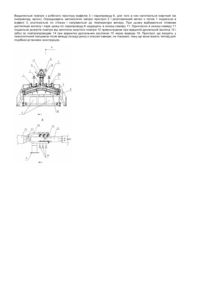

Корисна модель відноситься до галузі металургії і може бути використана для виробництва оксиду цинку (цинкового білила), що застосовується в лакофарбовій, гумовотехнічній, хімічній, фармакологічній та ін. галузях промисловості. Відомі печі для одержання оксиду цинку барабанного типу, що складаються з горизонтального барабана, що встановлений на опорних роликах і приводиться в обертання. З одного торця барабана печі змонтована топка, з іншого - окисний колодязь, у нижній частині якого є піддувальний отвір із шибером для додаткового підведення повітря (Козулин Н.А. та ін. Уста ткування заводів лакофарбової промисловості. Л. Хімія, 1980, с.218). Основним недоліком цього типу печей є безперервне наростання на поверхні футерівки печі шарів металевого свинцю, цинку і їх окисів, що вимагає щодобового очищення з перервою в роботі печі 4-5,5 годин і щомісячного очищення з перервою в роботі печі на 1-2 доби. Найбільш близькою по технічній сутності і результатові, що досягається, до технічного рішення, що заявляється, є узята за прототип муфельна піч безперервної дії для одержання оксиду цинку, що містить камеру, що обігрівається спалюванням природного газу, з горизонтально встановленими в ній муфелями, у які періодично завантажують чушковий цинк, розплавляють і випаровують його. Пари цинку окиснюються в окисному „колодязі", у який подають повітря. Кожний з муфелів працює періодично, і, тому що в печі знаходиться велика кількість муфелів і їхнє завантаження цинком проводиться послідовно, то й процес випару цинку в печі перебігає безперервно (Козулин Н.А. та ін. Уста ткування заводів лакофарбової промисловості. Л. Хімія, 1980, с.376 ). Недоліком таких печей є те, що при такій конструкції печей в окисних колодязях неможливо регулювати термодинамічні процеси, що здійснюються у них. Це не дозволяє регулювати ступінь дисперсності одержуваного оксиду цинку, тобто одержувати продукцію з необхідними для різних галузей промисловості показниками одержуваного продукту, у першу чергу, по площі питомої поверхні оксиду цинку. Крім цього муфелі недовговічні і їхня заміна вимагає важкої і небезпечної ручної праці. Внаслідок неминучих нещільностей у конструкції пристрою для випару цинку, а також частої поломки муфелів, пари цинку попадають у димові гази і разом з ними викидаються в атмосферу, що призводить до забруднення навколишнього середовища оксидом цинку. Завданням пропонованої корисної моделі є створення установки для одержання оксиду цинку з високими технологічними і екологічними характеристиками за рахунок модифікації вузла випару й окиснювання цинку з можливістю регулювання процесів випару цинку й окиснювання його парів, що дозволить одержувати оксид цинку із заданими параметрами і високою якістю, виключити важку ручну працю, шкідливі викиди в атмосферу і підвищити ККД установки в цілому. Поставлена задача досягається тим, що установка для одержання оксиду цинку, яка містить муфелі і камеру окиснювання, відповідно до корисної моделі, містить встановлені над муфелями тиглі, кожний з яких постачений автоматичним запірним пристроєм, муфелі через паропровід герметично з'єднані з камерою окиснювання, у торці якої розташований нагнітач нагрітого повітря, а до бічних стінок камери окиснювання підведені повітропроводи від нагнітача нагрітого повітря, при цьому муфелі і паропровід виконані з жаростійкого струмопровідного матеріалу і з'єднані з електричними трансформаторами. Тиглів і муфелів може бути по одному і більше, герметичне з'єднання паропроводу з камерою окиснювання може бути виконано рознімним по паропроводу. Частина установки, що включає муфелі з тиглями, а також електричні трансформатори, виконана з можливістю горизонтального переміщення. Нагнітач повітря являє собою вентилятор, при цьому нагнітач повітря і повітропроводи постачені дросельними повітряними заслінками. Тиглі з автоматичними запірними пристроями дозволяють попередньо розплавлений метал дозованими порціями направляти в розігріті до необхідної температури муфелі, при цьому повітря не попадає в зону випару металу, що виключає можливість окиснювання цинку в процесі возгонки. Муфелі і паропровід виконані з жаростійкого струмопровідного матеріалу і з'єднані з електричними трансформаторами, що дозволяє забезпечити їх резистивний нагрів до робочої температури. Це виключає виділення в атмосферу топкових газів, що містять оксиди цинку, тобто не відбувається забруднення навколишнього середовища і підвищується ККД установки в цілому. Паропровід, що розігрівається, дозволяє підтримувати необхідну температуру парів цинку в момент їх влучення в окисну камеру. За рахунок можливості змінювання обсягу і напрямку подачі повітря в окисну камеру, створення в ній ламінарного і (або) турбулентного руху повітря (при закритому центральному дроселі і (або) відкритих дроселях на бічних повітропроводах), та можливості змінювання температури подачі нагрітого повітря від нагнітача в зону окиснювання парів цинку, регулюється інтенсивність примусового змішування парів цинку з повітрям, коефіцієнт надлишку повітря, температура окиснювання парів цинку, що дозволяє одержувати оксид цинку заданої дисперсності, заданої площі питомої поверхні і форми кристалів. На фіг.1 схематично зображена пропонована установка. На фіг.2 схематично зображений блок окиснювання парів цинку. Запропонована установка для одержання оксиду цинку містить у собі тиглі 1 для плавлення металу з автоматичними запірними пристроями 2, що з'єднують тиглі 1 з похило встановленими під ними муфелями 3 з жаростійкого струмопровідного матеріалу, до яких за допомогою струмопідводів 4 підведене живлення від електричних трансформаторів 5, розташованих під муфелями 3. До піднятих кінців муфелів 3 вертикально підведений паропровід 6 з жаростійкого струмопровідного матеріалу, частина якого за допомогою струмопідводів 7 з'єднана з одним з електричних трансформаторів 5. Паропровід 6 розділений на дві частини, що стикуються між собою фланцями 8 і 9. Частина установки до фланця 8 закріплена на рухливій платформі 10 для зручності обслуговування і ремонту устаткування. Стаціонарно закріплений блок окиснювання парів цинку містить у собі другу частину паропроводу 6, починаючи від фланця 9. Паропровід 6 входить у розташовану до нього перпендикулярно окисну камеру 11,з одного кінця якої приєднаний нагнітач нагрітого повітря 12, що являє собою вентилятор (електричні елементи для підігріву повітря на схемі не показані) і дросельну заслінку 13. Нагнітач нагрітого повітря через повітропроводи 14, із дросельними заслінками 15 і відводи 16 з'єднаний з бічними стінками окисної камери 11. Вихідна частина окисної камери зв'язана із системою охолодження суспензії оксиду металу, очищення повітря і з бункером готової продукції (на кресленні не показані). Установка працює в такий спосіб. У тиглі 1 завантажується твердий метал і розігрівають тиглі до температури плавлення металу, а через струмопідводи 4, 7 подається живлення від електричних трансформаторів 5 до муфелів 3 і паропроводові 6, при цьому відбувається їхній резистивний розігрів до робочої температури. Видаляється повітря з робочого простору муфелів 3 і паропроводу 6, для чого в них нагнітається інертний газ (наприклад, аргон). Спрацьовують автоматичні запірні пристрої 2 і розплавлений метал з тиглів 1 подається в муфелі 3, розтікається по стінках і нагрівається до температури випару. При цьому відбувається плівкова дистиляція металу і пари цинку по паропроводу 6 надходять в окисну камеру 11. Одночасно в окисну камеру 11 подається розігріте повітря від нагнітача нагрітого повітря 12 прямострумом при відкритій дросельній заслінці 13 і (або) по повітропроводам 14 при відкритих дросельних заслінках 15 через відводи 16. Пристрої, що входять у технологічний ланцюжок після виходу оксиду цинку з окисної камери, не показані, тому що вони мають типову для подібних установок конструкцію.

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C22B 19/00

Мітки: оксиду, цинку, установка, одержання

Код посилання

<a href="https://ua.patents.su/2-2716-ustanovka-dlya-oderzhannya-oksidu-cinku.html" target="_blank" rel="follow" title="База патентів України">Установка для одержання оксиду цинку</a>

Попередній патент: Радіочастотний кабель

Наступний патент: Спосіб виготовлення мембранного газового лічильника

Випадковий патент: Спосіб поліпшення стійкості рослин до абіотичного стресу з використанням карбоксамідних або тіокарбоксамідних похідних