Спосіб виготовлення ущільнюючої прокладки з термічно розщепленого графіту

Номер патенту: 7784

Опубліковано: 26.12.1995

Автори: Лукачевський Леонід Аркадійович, Косигін Едуард Петрович, Трефилов Віктор Іванович, Чернявський Юрій Олександрович, Вішняков Леон Романович

Формула / Реферат

1. Способ изготовления уплотнительной прокладки путем совместной прокатки в валках порошка на основе термически расщепленного графита и армирующего элемента в виде тонколистового металлического материала со сквозными отверстиями, отличающийся тем, что порошок графита предварительно гранулируют до размеров частиц 0,8-1,5 мм, создают вибрацию в зоне подачи порошка в валки, а прокатку ведут при коэффициенте трения между графитовым слоем и рабочей поверхностью валкоя равном 0,35- 0,50.

2. Способ по п.1, отличающийся тем, что используют тканую сетку саржевого переплетения с величиной ячейки (0,5-1,4)х(0,5-1,4) мм и количеством их на 100 мм2, равном 30 - 64.

3. Способ по п.1, отличающийся тем. что используют перфорированную фольгу с величиной пазов (1-1,5)х(2-3) мм и количеством их на 100 мм2, равном 6-12.

4. Способ по пп. 1 или 2 или 3, отличающийся тем, что в зоне прокатки размещают слои ткани в виде парусины или стеклоткани.

Текст

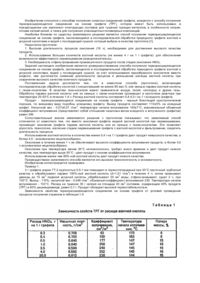

Изобретение относится к области машиностроения, а именно к уплотнительным элементам и технологии их изготовления, в частности к способам изготовления армированных уплотнительных прокладок из термически расщепленного графита. Известен способ изготовления прокладки для ДВС из порошка термически расщепленного графита, включающий формирование из порошка графита массы плотностью 0.2... 1.2 г/см3, переработки ее на куски, из которых прессованием изготавливаются прокладки [1]. Недостатком данного способа является то, что изготовленная таким способом прокладка не обладает достаточной жесткостью и несущей способностью для работы в качестве уплотнения головки блока цилиндров ДВС, т.к. изготавливаемые по данной технологии сегменты рассчитаны на работу в пазу и устанавливаются в проточку под уплотнительную прокладку, а это значит, что при работе между плоскостями, они могут быть раздавлены прилагаемыми нагрузками. Кроме этого, процесс прессовки прокладки малопроизводителен и трудоемок. Наиболее близким по технической сущности является способ изготовления уплотнительной прокладки из термически расщепленного графита и армирующей металлической сетки, включающий заполнение стальной армирующей сетки графитом посредством их совместной прокатки, формирование из армированной ленты цилиндрического тела, и последующее осевое прессование основного тела, направленное перпендикулярно направлению прокатки [2]. Недостатком способа, принятого за прототип, является наличие дополнительных операций формирование из армированной ленты - полуфабриката цилиндрического тела и последующее осевое прессование полученной цилиндрической заготовки в направлении, перпендикулярном направлению прокатки. Способ по прототипу можно осуществить лишь в том случае, если лента-заготовка обладает низкой жесткостью и ее можно сворачивать в рулон-заготовку. Этот способ не позволяет получать тонкие прокладки большой площади, наиболее часто используемые, например, в ДВС, поскольку он не обеспечивает требуемой жесткости в единичном армированном слое материала. При этом, толщина полученных по прототипу прокладок, как правило, превышает 0,2 ширины прокатанной ленты-заготовки и не может быть менее 1,5 мм. Изобретение направлено на создание такого способа получения прокладки из порошка термически расщепленного графита, в котором путем оптимизации способа формования материала за счет сочетания вида исходных компонентов с процессом их взаимодействия достигают усиления сцепления матрицы с армирующим элементом при прокатке, тем самым повышая жесткость в единичном армированном слое материала. Это позволяет упростить способ, делая его более технологичным, исключить операции формирования цилиндрической заготовки и прессования, расширить номенклатуру изготавливаемых изделий, снизить стоимость конечного продукта. Для решения поставленной задачи предложен способ изготовления уплотнительной прокладки путем совместной прокатки в валках порошка на основе термически расщепленного графита и армирующего элемента в виде тонколистового металлического материала со сквозными отверстиями, в котором, согласно изобретению, порошок графита предварительно гранулируют до размеров частиц 0,8-1,5 мм, создают вибрацию в зоне подачи порошка в валки, а прокатку ведут при коэффициенте трения между графитовым споем и рабочей поверхностью валков равном 0,35 - 0,50. Наиболее целесообразно в качестве армирующего элемента использовать тканую сетку саржевого переплетения с величиной ячейки (0,5 - 1,4) х (0,5 - 1,4)мм и количеством их равным 30 - 64 на 100 мм2 или перфорированную фольгу с величиной пазов (1 - 1,5) х (2 3)мм и количеством их равным 6-12 на 100 мм2. Указанные значения коэффициента трения можно обеспечить несколькими путями, а именно: размещением на валках фрикционных слоев тканей (стеклоткань, парусина и т,д,); изменением шероховатости рабочих поверхностей валков: введением в порошок графита функциональных добавочных веществ. Более эффективным является использование фрикционных слоев тканей, поскольку они обеспечивают высокую стабильность и производительность процесса уплотнения. Отличительной особенностью предлагаемого способа является то, что данная технология разработана с учетом физической природы компонентов, образующих уплотнительный материал, и их механической совместимости. Эффективность работы материала зависит от оптимального заполнения армирующего элемента (ячеек в сетке и перфорационных отверстий в фольге) матричным материалом (термически расщепленным графитом). Эффективность заполнения определяется адгезионной способностью компонентов, сочетанием показателей пластичности и механической совместимостью. В предлагаемом способе эффективность заполнения армирующего элемента повышается за счет оптимизации условий деформирования матричного материала при прокатке. Как известно, порошок термически расщепленного графита из-за малой насыпной плотности трудно прокатать, поэтому чаще всего изделия из него изготавливают прессованием. Этот же порошок с армирующим элементом способом прокатки формируется также плохо, т.к. для этого требуются слишком большие усилия, при которых тканая сетка, например, разрушается или получается лента малой толщины. Гранулированный термически расщепленный графит имеет большую насыпную плотность, чем порошок, но качественный прокат из него получить невозможно из-за плохой формуемости. И только благодаря использованию одновременно гранулированного до предлагаемых фракций графита и тканой проволочной сетки саржевого переплетения с данными размерами ячейки и/или перфорированной фольги с определенными размерами отверстий и пазов удалось добиться необходимого их сцепления при прокатке. При использовании сетки происходит продавливание порошковой массы сквозь оптимизированную по размерам ячейку, в результате чего имеет место деформация гранул на границе раздела графит-проволока, в которой структура последней играет роль дополнительного деформирующего агента, увеличивающего сдвиговые деформации и усиливающего сцепление. При использовании перфорированной фольги механическая связь армирующего элемента с матричным слоем увеличивается за счет того, что лепестки, образующиеся при перфорации при прокатке, прижимают слой графита. Вибрация подаваемого графита улучшает его уплотняемость, поскольку способствует повышению сцепляемости частиц графита между собой и с армирующим элементом. Коэффициент трения между рабочей поверхностью валков и графитом выбран с учетом возможности получения изделий заданной плотности и толщины. Понижение коэффициента трения менее 0,3 ведет к невозможности получения пластин достаточной толщины и необходимой плотности, а повышение его выше 0,5 - приводит к переуплотнению ленты за счет увеличения массы графита, поступающей в зону формирования. Производительность процесса формования существенно зависит от проницаемости армирующего элемента. Пределы этого параметра, отображенные в формуле изобретения, выбраны с учетом достижения максимальной производительности процесса без ухудшения свойств конечного продукта. Как показали испытания, при реализации изобретения достигается технический результат, состоящий в появлении дополнительных уплотняющих усилий, приводящих к усилению закрепления углеродной массы в ячейке, ставшему возможным благодаря использованию технологических приемов, описанных в отличительной части формулы изобретения. Промышленная применимость способа подтверждается приведенными ниже конкретными примерами его осуществления. Пример 1. Армирующий элемент изготавливают из жести или стальной ленты толщиной 0,25 мм путем одновременной двухсторонней пробивки прямоугольных пазов с образованием в них двух лепестков, расположенных поперек ленты. Порошок термически расщепленного графита (ТРГ) с насыпной плотностью 2...7 г/л подают на валки и формуют пластины, которые затем пропускают через вибросито и получают гранулы необходимого размера. Перфорированную фольгу с пазами размером 1x2 мм и количеством 12 пазов на 100 мм2 и гранулированный графит с размером гранул 1,1 мм одновременно подают в бункер-дозатор и далее в валки прокатного стана. Конструкция бункера-дозатора позволяет регулировать количество попадающего в зону формирования графита с помощью перемещаемого вертикального полого шибера, через который поступает и фольга. Шибер подвергается вибрации, распространяя ее на порошок, находящийся в бункере. Регулированием положения шибера в бункере-дозаторе и зазора между валками добиваются получения необходимой толщины и плотности прокатанных заготовок-прокладок. Необходимый коэффициент трения между графитом и рабочей поверхностью валков, равный 0,3, обеспечивается расположением на последней слоев из парусины толщиной 0,5 мм. В результате получают армированные графитовые прокладки толщиной 1...1.25 мм и плотностью 1,8...2,1 г/см3 при плотности графита 0.8... 1,0 г/см3. Пример 2. Перфорированную фольгу с пазами размером 1,25x2,5 мм и количеством 9 пазов на 100 мм2 и гранулированный ТРГ с размером гранул 1,1 мм одновременно подают в бункер-дозатор и далее в валки прокатного стана. Коэффициент трения между графитом и рабочей поверхностью валков, равный 0,5, обеспечивается расположением на последней слоев из парусины толщиной 0,5 мм. В результате получают армированные графитовые прокладки толщиной 1,4...1,75 мм и плотностью 1,8...2,1 г/см3 при плотности графита 0,8... 1,0 г/см3. Пример 3. Перфорированную фольгу с пазами размером 1,5x3 мм и количеством 6 пазов на 100 мм2 и гранулированный ТРГ с размером гранул 0,8 мм одновременно подают в бункер-дозатор и далее в валки прокатного стана. Коэффициент трения между графитом и рабочей поверхностью валков, равный 0,42, обеспечивается расположением на последней слоев из парусины толщиной 0.7 мм. В результате получают армированные графитовые прокладки толщиной 1...1.25 мм и плотностью 1,8...2,1 г/см3 при плотности графита 0,8...1.0 г/см3. Пример 4. Армирующий элемент, в качестве которого используют тканую проволочную стальную сетку саржевого переплетения с квадратными ячейками размером 0,5x5,0 мм и частотой - 64 ячейки на 100 мм2 и гранулированный ТРГ с размером гранул 0,8 мм одновременно подают в бункер-дозатор и далее в валки прокатного стана. Коэффициент трения между графитом и рабочей поверхностью валков, равный 0,3, обеспечивается расположением на последней слоев из стеклоткани толщиной 1,0 мм. В результате получают армированные графитовые прокладки толщиной 1...1.25 мм и плотностью 1,8...2,1 г/см3 при плотности графита 0,8...1,0 г/см3. Пример 5. Тканую проволочную стальную сетку саржевого переплетения с размером ячеек 1,0x1,0 мм и частотой 47 ячеек на 100 мм2 и гранулированный ТРГ с размером гранул 1,1 мм одновременно подают в бункердозатор и далее в валки прокатного стана. Коэффициент трения между графитом и рабочей поверхностью валков, равный 0,42, обеспечивается расположением на последней слоев из стеклоткани толщиной 0,7 мм. В результате получают армированные графитовые прокладки толщиной 1,25...1,45 мм и плотностью 1,8...2,1 г/см3 при плотности графита 0,8...1,0 г/см3. Пример 6. Тканую проволочную стальную сетку саржевого переплетения с размером ячеек 1,4x1,4 мм и частотой 30 ячеек на 100 мм2 и гранулированный ТРГ с размером гранул 1,5 мм одновременно подают в бункердозатор и далее в валки прокатного стана. Коэффициент трения между графитом и рабочей поверхностью валков, равный 0,5, обеспечивается расположением на последней слоев из стеклоткани толщиной 0,5 мм. В результате получают армированные графитовые прокладки толщиной 1,4...1,75 мм и плотностью 1,8...2.1 г/см3 при плотности графита 0,8... 1,0 г/см3.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod to make sealing gasket of thermally disintegrated graphite

Автори англійськоюVyshniakov Leon Romanovych, Kosyhin Eduard Petrovych, Cherniavskyi Yurii Oleksandrovych, Lukachevskyi Leonid Arkadiiovych, Trefilov Viktor Ivanovych

Назва патенту російськоюСпособ изготовления уплотняющей прокладки из термическим расщепленного графита

Автори російськоюВишняков Леон Романович, Косыгин Эдуард Петрович, Чернявский Юрий Александрович, Лукачевский Леонид Аркадиевич, Трефилов Виктор Иванович

МПК / Мітки

МПК: F16J 15/12

Мітки: спосіб, графіту, ущільнюючої, розщепленого, термічної, виготовлення, прокладки

Код посилання

<a href="https://ua.patents.su/2-7784-sposib-vigotovlennya-ushhilnyuyucho-prokladki-z-termichno-rozshheplenogo-grafitu.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення ущільнюючої прокладки з термічно розщепленого графіту</a>

Попередній патент: Спосіб виготовлення ущільних виробів з графіту

Наступний патент: Вивантажувальний транспортер до машин для збирання та навантажування коренеплодів

Випадковий патент: Спосіб виділення гемопоетичних прогеніторних/стовбурових клітин