Спосіб і пристрій для конверсії діоксиду вуглецю в монооксид вуглецю

Формула / Реферат

1. Спосіб конверсії діоксиду вуглецю СО2 в монооксид вуглецю СО, який включає наступні стадії:

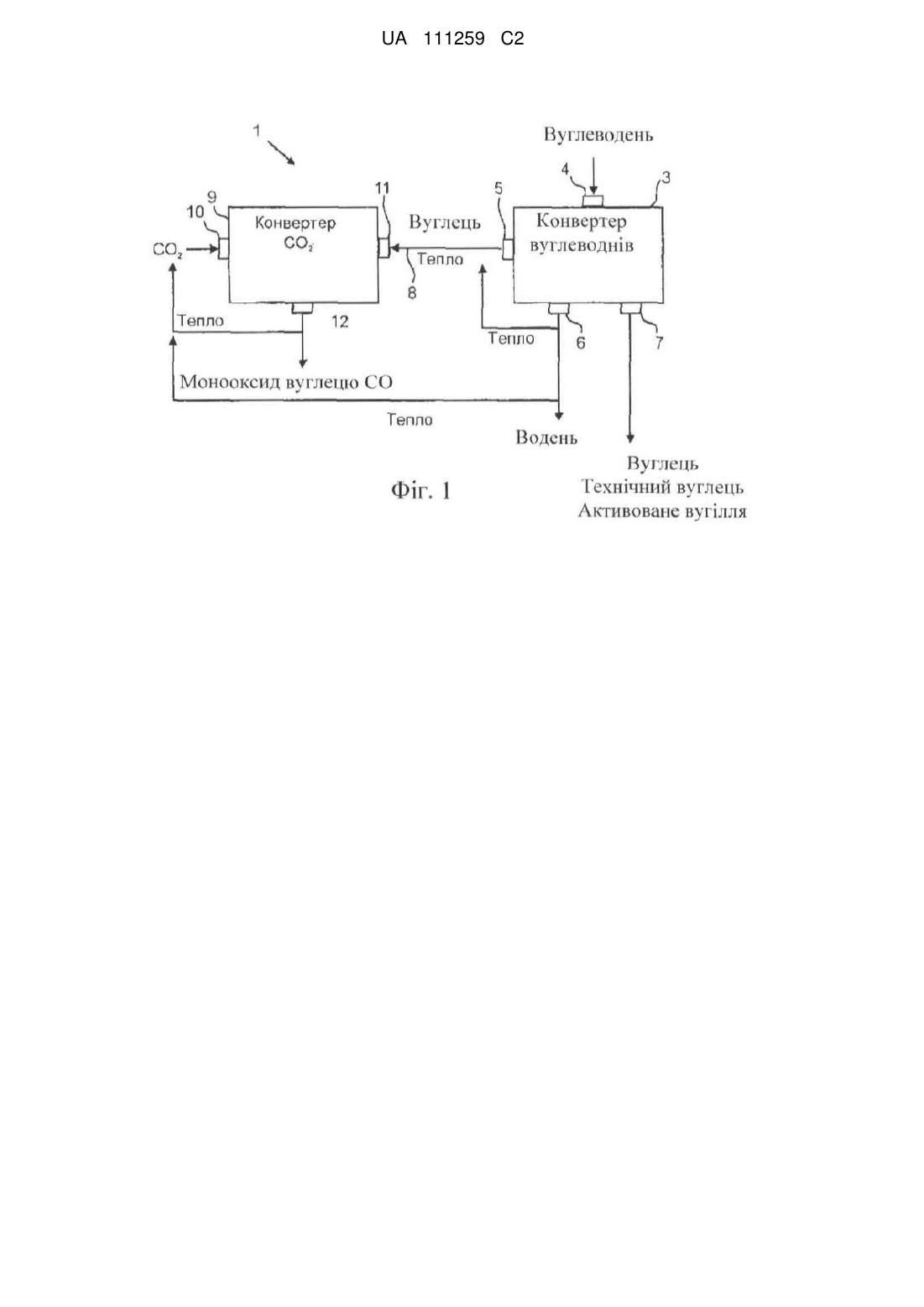

розкладання текучого середовища, що містить вуглеводень, до вуглецю і водню за допомогою підведення енергії в конвертері вуглеводнів, при цьому ця енергія, щонайменше частково, є тепловою, при цьому вуглець і водень після стадії розкладання мають температуру щонайменше 200 °C,

направлення щонайменше частини вуглецю, який утворився на стадії розкладання, з конвертера вуглеводнів у конвертер СО2,

подача в конвертер СО2 газоподібного СО2, який надходить з електростанції або з іншого промислового процесу,

змішування цього газоподібного СО2 щонайменше з частиною вуглецю, що утворився на стадії розкладання, при цьому при змішуванні вуглецю з газоподібним СО2 вуглець, отриманий на стадії розкладання, охолоджується не більше, ніж на 50 % у°С відносно його температури після стадії розкладання,

перетворення щонайменше частини газоподібного СО2 і вуглецю, отриманого на стадії розкладання, в СО при температурі від 800 до 1700 °C.

2. Спосіб за п. 1, в якому стадію розкладання проводять при температурі вище 1000 °C, і в якому вуглець змішують із газоподібним СО2 при температурі щонайменше 800 °C.

3. Спосіб за п. 1 або 2, в якому тепло, необхідне для досягнення температури від 800 до 1700 °C для конверсії СО2, надходить по суті повністю за рахунок тепла, яке виділяється при розкладанні текучого середовища, що містить вуглеводень.

4. Спосіб за одним із попередніх пунктів, в якому вуглець, отриманий на стадії розкладання, і водень, отриманий на стадії розкладання, спільно змішують із газоподібним СО2.

5. Спосіб за одним із пп. 1-3, в якому вуглець, отриманий на стадії розкладання, відділяють від водню, отриманого на стадії розкладання, до стадії змішування вуглецю з газоподібним СО2.

6. Спосіб за одним із попередніх пунктів, в якому щонайменше частина тепла щонайменше частини вуглецю, отриманого на стадії розкладання, і/або частини водню, отриманого на стадії розкладання, використовують для нагрівання газоподібного СО2 перед змішуванням газоподібного СО2 з вуглецем і/або використовують для нагрівання технологічної камери, в якій газоподібний СО2 змішують із вуглецем.

7. Спосіб за одним із попередніх пунктів, в якому CO після конверсії має температуру від 800 до 1700 °C, і в якому щонайменше частину його тепла використовують для підігрівання газоподібного СО2 перед змішуванням із вуглецем.

8. Спосіб за одним із попередніх пунктів, в якому щонайменше частину тепла щонайменше частини вуглецю, отриманого на стадії розкладання, і/або частини водню, отриманого на стадії розкладання, або частини CO після конверсії до CO використовують для вироблення електроенергії, при цьому електроенергія, зокрема, може являти собою носій енергії для підведення енергії на розкладання текучого середовища, що містить вуглеводень.

9. Спосіб за одним із попередніх пунктів, в якому енергію підводять, головним чином, за допомогою плазми.

10. Спосіб за одним із попередніх пунктів, в якому стадію розкладання здійснюють у реакторі Квернера.

11. Спосіб виробництва синтез-газу, в якому СО2 конвертують в CO відповідно до одного з попередніх пунктів; і в якому водень змішують із CO.

12. Спосіб за п. 11, в якому водень отримують при розкладанні текучого середовища, що містить вуглеводень, до вуглецю і водню шляхом підведення енергії, яка щонайменше частково є тепловою енергією.

13. Спосіб за п. 12, в якому щонайменше частину водню отримують при розкладанні текучого середовища, що містить вуглеводень, при температурі менше ніж 1000 °C, зокрема менше ніж 600 °C, за допомогою мікрохвильової плазми.

14. Спосіб за одним із пп. 11-13, в якому співвідношення CO і водню в синтез-газі має величину від 1:1 до 1:3, зокрема величину близько 1:2,1.

15. Спосіб виробництва синтетичних функціоналізованих і/або нефункціоналізованих вуглеводнів, в якому спочатку отримують синтез-газ відповідно до способу за одним із пп. 11-14, і в якому цей синтез-газ приводять в контакт із належним каталізатором з метою здійснення конверсії синтез-газу в синтетичні функціоналізовані і/або нефункціоналізовані вуглеводні, при цьому температуру каталізатора і/або синтез-газу у відкритому контурі контролюють або в закритому контурі регулюють у заданому температурному діапазоні.

16. Спосіб за п. 15, в якому конверсію синтез-газу проводять із використанням процесу Фішера-Тропша, зокрема процесу SMDS (Shell Middle Distillates Synthesis - синтез середніх дистилятів способом Shell).

17. Спосіб за п. 15, в якому конверсію синтез-газу проводять із використанням процесу Бергіуса-П'єра, процесу П'єра або поєднання процесу П'єра і процесу MtL (Methanol to Liquid - рідкі продукти з метанолу).

18. Спосіб за одним із попередніх пунктів, в якому текуче середовище, що містить вуглеводень, яке підлягає розкладанню, являє собою природний газ, метан, жирні гази, важку нафту або їх суміш.

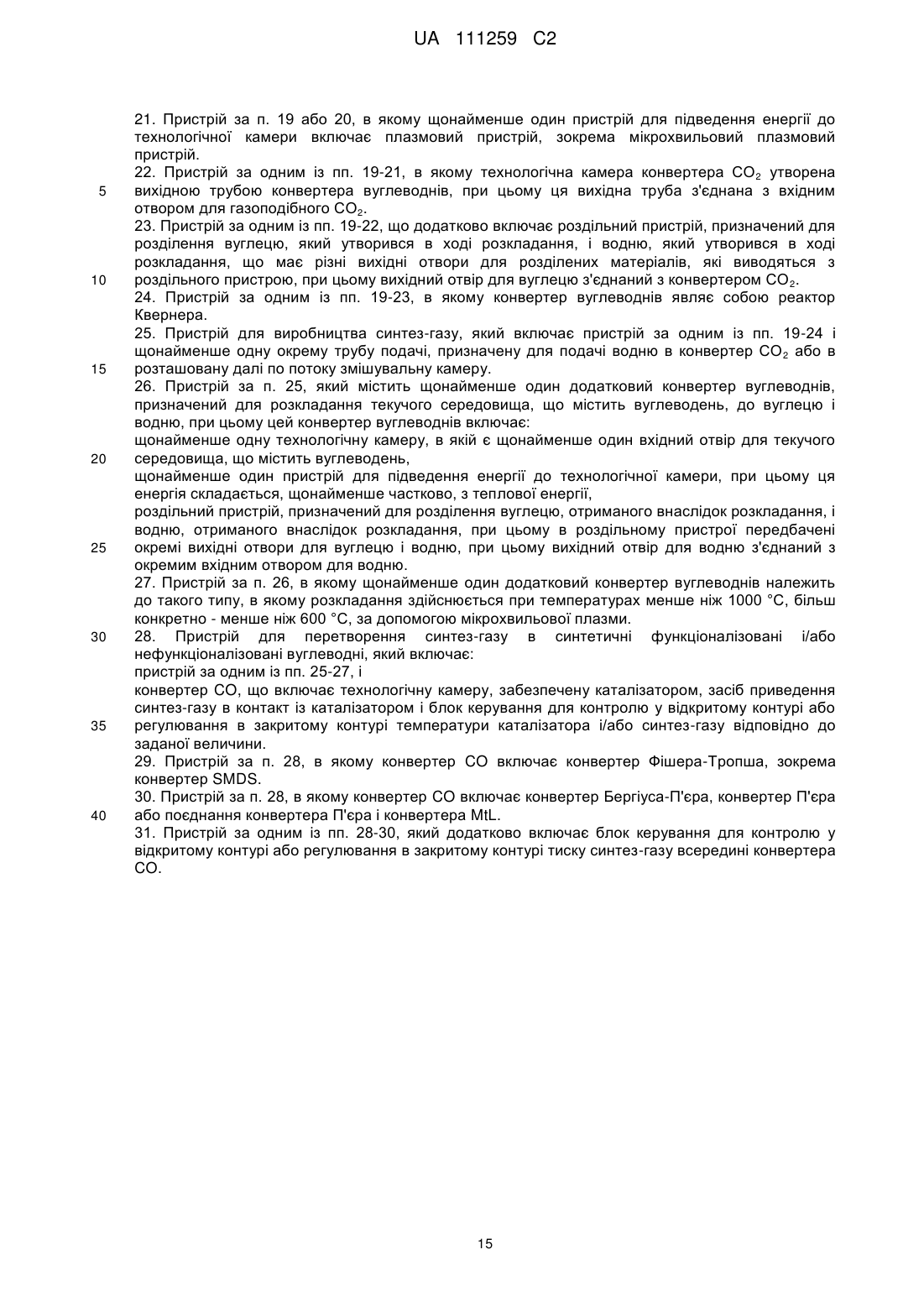

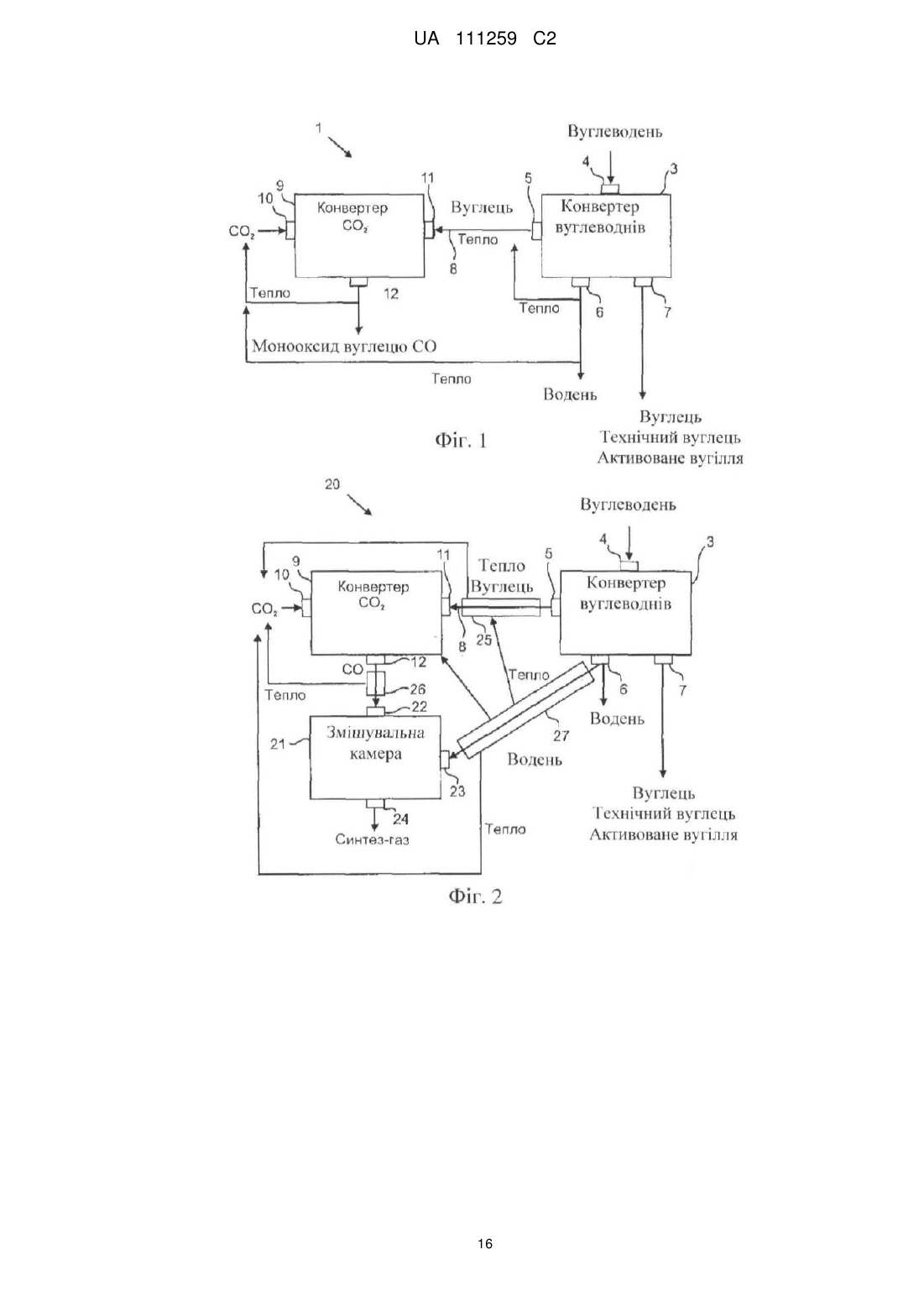

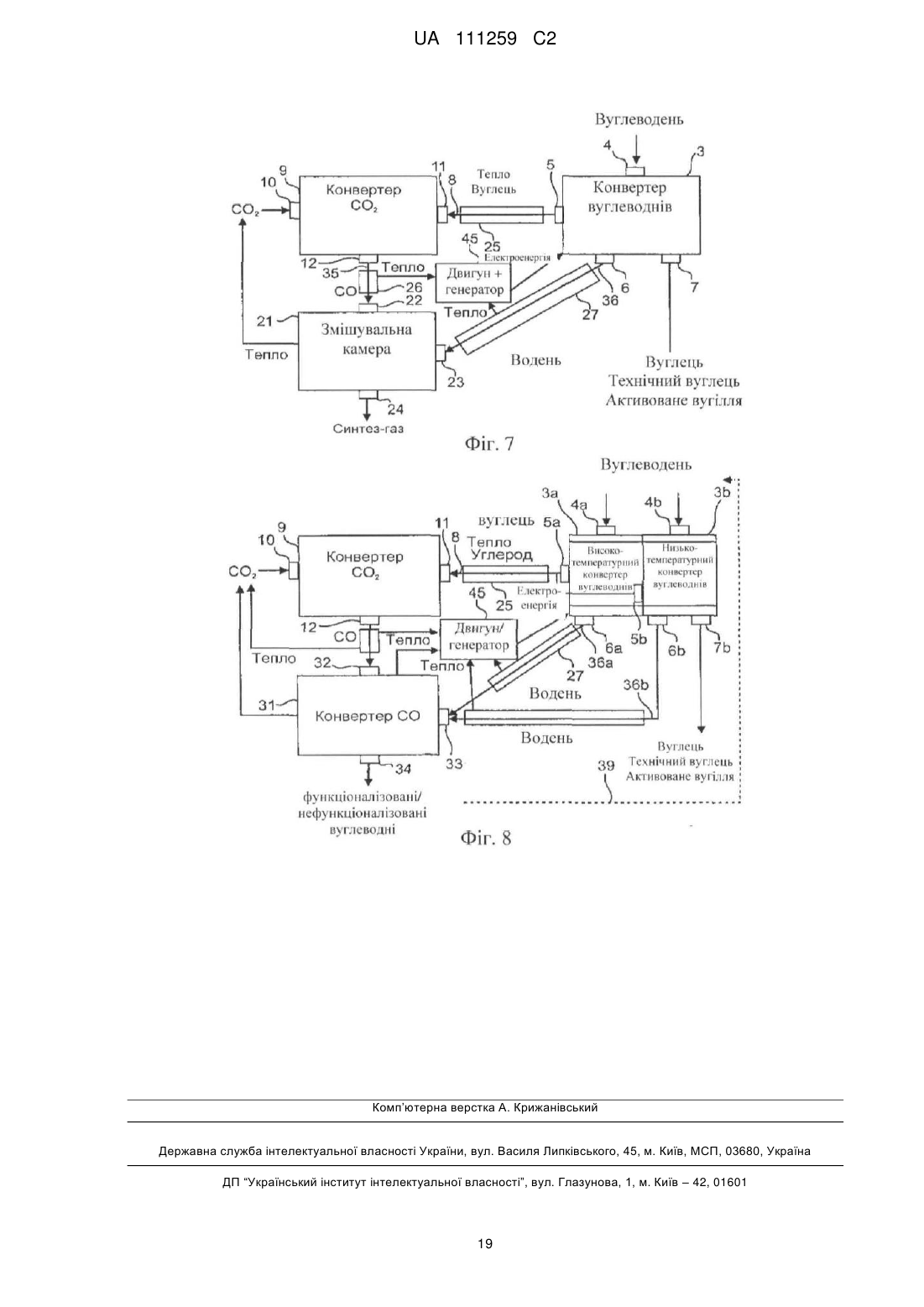

19. Пристрій для конверсії діоксиду вуглецю СО2 в монооксид вуглецю СО, який включає:

конвертер вуглеводнів, призначений для розкладання текучого середовища, що містить вуглеводні, до вуглецю і водню, при цьому конвертер вуглеводнів включає щонайменше одну технологічну камеру, в якій є щонайменше один вхідний отвір для текучого середовища, що містить вуглеводень, і щонайменше один вихідний отвір для вуглецю і/або водню, і при цьому конвертер вуглеводнів включає щонайменше один пристрій для підведення енергії до технологічної камери, при цьому ця енергія складається, щонайменше частково, з теплової енергії,

конвертер СО2, призначений для конверсії СО2 в СО, при цьому конвертер СО2 включає щонайменше одну додаткову технологічну камеру, в якій є щонайменше один вхідний отвір для СО2, придатний для подачі СО2, що надходить з електростанції або з іншого промислового процесу, в конвертер СО2, щонайменше один вхідний отвір для щонайменше вуглецю і щонайменше один вихідний отвір, при цьому вхідний отвір для щонайменше вуглецю безпосередньо з'єднаний щонайменше з одним вихідним отвором конвертера вуглеводнів.

20. Пристрій за п. 19, в якому щонайменше один пристрій для підведення енергії до технологічної камери сконструйований таким чином, що придатний для забезпечення нагрівання, щонайменше локально, до температури вище 1000 °C.

21. Пристрій за п. 19 або 20, в якому щонайменше один пристрій для підведення енергії до технологічної камери включає плазмовий пристрій, зокрема мікрохвильовий плазмовий пристрій.

22. Пристрій за одним із пп. 19-21, в якому технологічна камера конвертера СО2 утворена вихідною трубою конвертера вуглеводнів, при цьому ця вихідна труба з'єднана з вхідним отвором для газоподібного СО2.

23. Пристрій за одним із пп. 19-22, що додатково включає роздільний пристрій, призначений для розділення вуглецю, який утворився в ході розкладання, і водню, який утворився в ході розкладання, що має різні вихідні отвори для розділених матеріалів, які виводяться з роздільного пристрою, при цьому вихідний отвір для вуглецю з'єднаний з конвертером СО2.

24. Пристрій за одним із пп. 19-23, в якому конвертер вуглеводнів являє собою реактор Квернера.

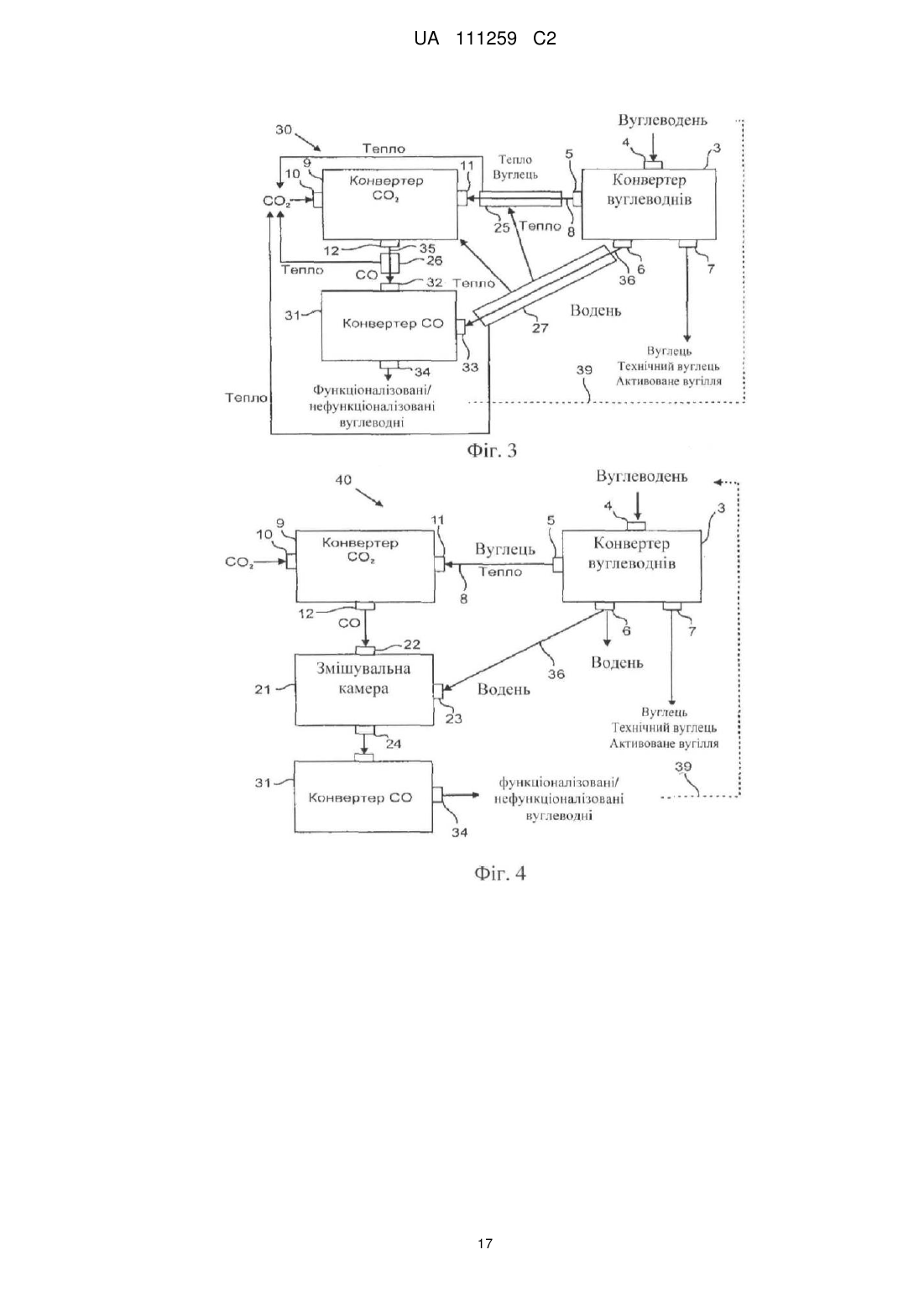

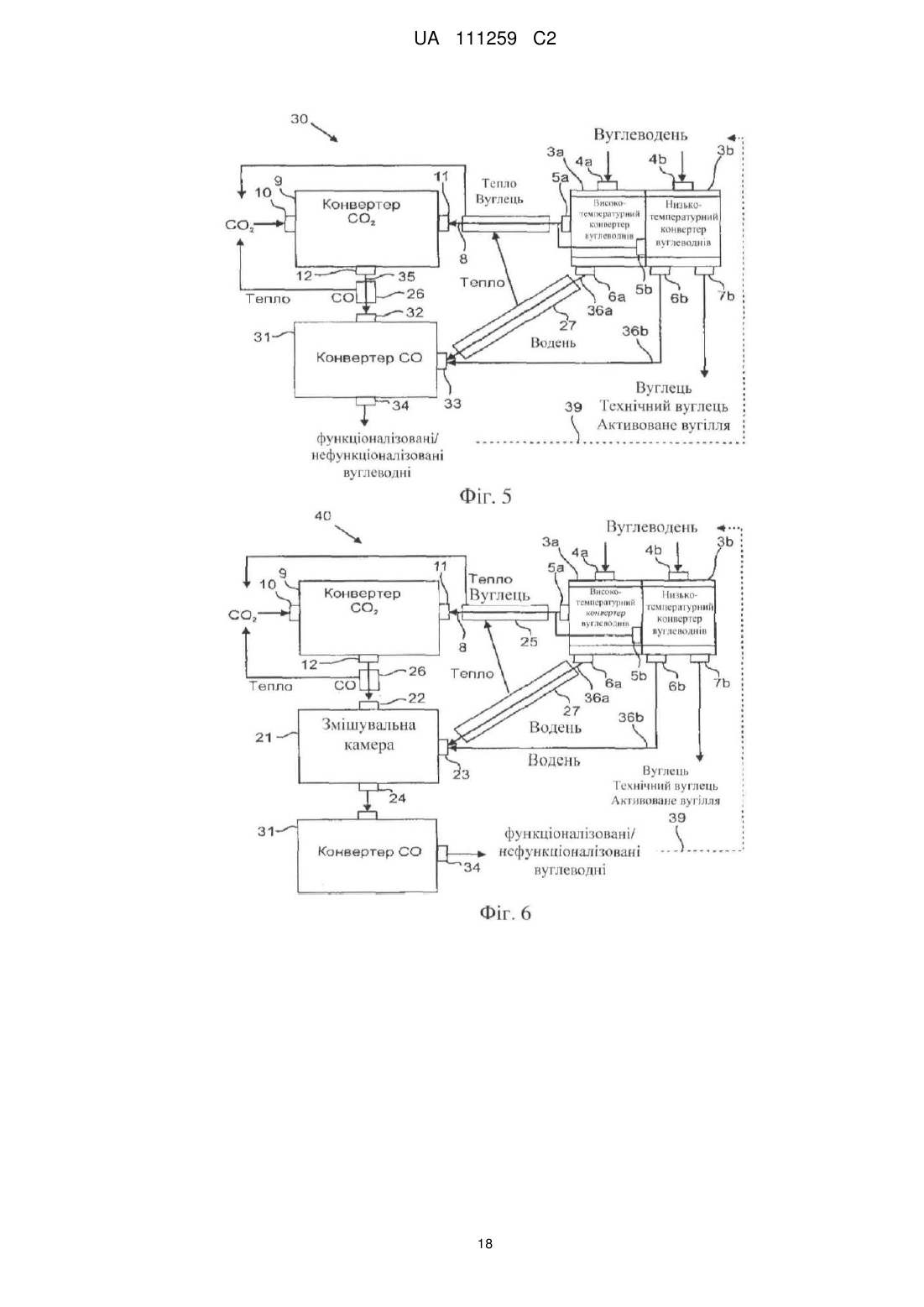

25. Пристрій для виробництва синтез-газу, який включає пристрій за одним із пп. 19-24 і щонайменше одну окрему трубу подачі, призначену для подачі водню в конвертер СО2 або в розташовану далі по потоку змішувальну камеру.

26. Пристрій за п. 25, який містить щонайменше один додатковий конвертер вуглеводнів, призначений для розкладання текучого середовища, що містить вуглеводень, до вуглецю і водню, при цьому цей конвертер вуглеводнів включає:

щонайменше одну технологічну камеру, в якій є щонайменше один вхідний отвір для текучого середовища, що містить вуглеводень,

щонайменше один пристрій для підведення енергії до технологічної камери, при цьому ця енергія складається, щонайменше частково, з теплової енергії,

роздільний пристрій, призначений для розділення вуглецю, отриманого внаслідок розкладання, і водню, отриманого внаслідок розкладання, при цьому в роздільному пристрої передбачені окремі вихідні отвори для вуглецю і водню, при цьому вихідний отвір для водню з'єднаний з окремим вхідним отвором для водню.

27. Пристрій за п. 26, в якому щонайменше один додатковий конвертер вуглеводнів належить до такого типу, в якому розкладання здійснюється при температурах менше ніж 1000 °C, більш конкретно - менше ніж 600 °C, за допомогою мікрохвильової плазми.

28. Пристрій для перетворення синтез-газу в синтетичні функціоналізовані і/або нефункціоналізовані вуглеводні, який включає:

пристрій за одним із пп. 25-27, і

конвертер CO, що включає технологічну камеру, забезпечену каталізатором, засіб приведення синтез-газу в контакт із каталізатором і блок керування для контролю у відкритому контурі або регулювання в закритому контурі температури каталізатора і/або синтез-газу відповідно до заданої величини.

29. Пристрій за п. 28, в якому конвертер CO включає конвертер Фішера-Тропша, зокрема конвертер SMDS.

30. Пристрій за п. 28, в якому конвертер CO включає конвертер Бергіуса-П'єра, конвертер П'єра або поєднання конвертера П'єра і конвертера MtL.

31. Пристрій за одним із пп. 28-30, який додатково включає блок керування для контролю у відкритому контурі або регулювання в закритому контурі тиску синтез-газу всередині конвертера CO.

Текст