Спосіб перетворення ароматичного вуглеводню або суміші ароматичних вуглеводнів, інтегрований спосіб гідрування ароматичних вуглеводнів та спосіб знесірчування ароматичних вуглеводнів

Номер патенту: 94081

Опубліковано: 11.04.2011

Автори: Хенкельманн Йохен, Шпрінгманн Штеффен, Руппель Вільхельм, ван Лаар Фредерік, Бендер Міхаель, Реш Петер, Штекк Біанка, Зальден Аксель, Беккер Міхаель

Формула / Реферат

1. Спосіб перетворення ароматичного вуглеводню або суміші ароматичних вуглеводнів, що містить сірковмісні ароматичні сполуки, який відрізняється тим, що на першій стадії знижують вміст сірковмісних ароматичних сполук (стадія а), а на другій стадії ароматичний вуглеводень або суміш ароматичних вуглеводнів гідрують в присутності рутенієвого каталізатора на носії та в присутності водню (стадія b).

2. Спосіб за п. 1, який відрізняється тим, що вміст сірковмісних ароматичних сполук знижують до ![]() 70 млрд-1, а загальну концентрацію сірки зменшують загалом до

70 млрд-1, а загальну концентрацію сірки зменшують загалом до ![]() 200 млрд-1.

200 млрд-1.

3. Спосіб за одним із пп. 1 або 2, який відрізняється тим, що на стадії а) використовують агент знесірчування, що містить мідь та цинк у атомному співвідношенні від 1 : 0,3 до 1 : 10, переважно від 1 : 0,5 до 1 : 3, зокрема від 1:0,7 до 1:1,5.

4. Спосіб за одним із пп. 1-3, який відрізняється тим, що агент знесірчування містить від 35 до 45 мас. % оксиду міді, від 35 до 45 мас. % оксиду цинку, додатково від 10 до 30 мас. % оксиду алюмінію.

5. Спосіб за одним із пп. 1-4, який відрізняється тим, що стадію а) здійснюють за відсутності водню.

6. Спосіб за одним із пп. 1-4, який відрізняється тим, що стадію а) здійснюють в присутності водню.

7. Спосіб за одним із пп. 1-6, який відрізняється тим, що агент знесірчування на стадії а) використовують в оксидованій формі.

8. Спосіб за одним із пп. 1-6, який відрізняється тим, що агент знесірчування на стадії a) використовують у відновленій формі.

9. Спосіб за одним із пп. 1-8, який відрізняється тим, що стадію а) здійснюють при температурі від 40 до 200 °С та тиску від 1 до 40 бар, переважно від 1 до 32 бар, зокрема від 1,5 до 5 бар.

10. Спосіб за одним із пп. 1-9, який відрізняється тим, що на стадії b) застосовують рутенієвий каталізатор на носії, що містить від 0,01 до 30 мас. % рутенію, у перерахунку на загальну масу каталізатора.

11. Спосіб за одним із пп. 1-10 який відрізняється тим, що на стадії b) застосовують рутенієвий каталізатор на носії, де як носій використовують оксид алюмінію.

12. Спосіб за одним із пп. 1-10 який відрізняється тим, що на стадії b) застосовують рутенієвий каталізатор на носії, де як носій використовують оксид кремнію.

13. Спосіб за п. 12, який відрізняється тим, що рутенієвим каталізатором на носії є каталізатор в оболонці, причому щонайменше 60 мас. % активного металу присутні в оболонці каталізатора до глибини 200 мкм.

14. Спосіб за одним із пп. 1-13, який відрізняється тим, що стадію b) здійснюють при температурі від 50 до 250 °С, переважно від 60 до 200 °С, зокрема від 70 до 170 °С та тиску від 1 до 200 бар, особливо від 10 до 50 бар, переважно від 19 до 40 бар, зокрема від 25 до 35 бар.

15. Спосіб за одним із пп. 1-14, який відрізняється тим, що як ароматичний вуглеводень використовують бензол.

16. Спосіб за одним із пп. 1-15, який відрізняється тим, що на додатковій стадії с) одержаний продукт реакції піддають подальшому очищенню.

17. Спосіб за одним із пп. 1-16, який відрізняється тим, що на додатковій стадії с) одержаний продукт реакції очищують дистиляцією.

18. Спосіб за одним із пп. 1-6, 8-11 та 14-17 який відрізняється тим, що стадію а) здійснюють при тиску від 2 до 4,5 бар та температурі від 50 до 180 °С в присутності агента знесірчування, що містить від 35 до 45 мас. % оксиду міді, від 35 до 45 мас. % оксиду цинку, від 10 до 30 мас. % оксиду алюмінію та який використовують у відновленій формі, а стадію b) здійснюють при тиску від 19 до 40 бар та температурі від 70 до 170 °С в присутності рутенієвого каталізатора на носії з оксиду алюмінію, вміст рутенію в якому становить від 0,01 до 30 мас. %, у перерахунку на загальну масу каталізатора.

19. Спосіб за одним із пп. 1-6, 8-10 та 12-17 який відрізняється тим, що стадію а) здійснюють при тиску від 2 до 4,5 бар та температурі від 50 до 180 °С в присутності агента знесірчування, що містить від 35 до 45 мас. % оксиду міді, від 35 до 45 мас. % оксиду цинку, від 10 до 30 мас. % оксиду алюмінію та який використовують у відновленій формі, а стадію b) здійснюють при тиску від 19 до 40 бар та температурі від 70 до 170 °С в присутності рутенієвого каталізатора на носії з оксиду кремнію, вміст рутенію в якому становить від 0,01 до 30 мас. %, у перерахунку на загальну масу каталізатора.

20. Спосіб за одним із пп. 18 або 19, який відрізняється тим, що стадію а) здійснюють в присутності водню.

21. Інтегрований спосіб гідрування ароматичних вуглеводнів, який окрім способу за одним із пп. 1-20 включає також стадію регенерування, яка включає продування каталізатора інертним газом до досягнення повної або часткової первинної активності.

22. Спосіб знесірчування ароматичного вуглеводню або суміші ароматичних вуглеводнів, що містить сірковмісні ароматичні сполуки, який відрізняється тим, що вміст сірковмісних ароматичних сполук зменшують до ![]() 70 млрд-1, а загальний вміст сірки зменшують до

70 млрд-1, а загальний вміст сірки зменшують до ![]() 200 млрд-1, причому агент знесірчування містить від 35 до 45 мас. % оксиду міді, від 35 до 45 мас. % оксиду цинку, від 10 до 30 мас. % оксиду алюмінію.

200 млрд-1, причому агент знесірчування містить від 35 до 45 мас. % оксиду міді, від 35 до 45 мас. % оксиду цинку, від 10 до 30 мас. % оксиду алюмінію.

23. Спосіб за п. 22, який відрізняється тим, що знесірчування здійснюють в присутності водню.

24. Спосіб за п. 22, який відрізняється тим, що знесірчування здійснюють за відсутності водню.

Текст

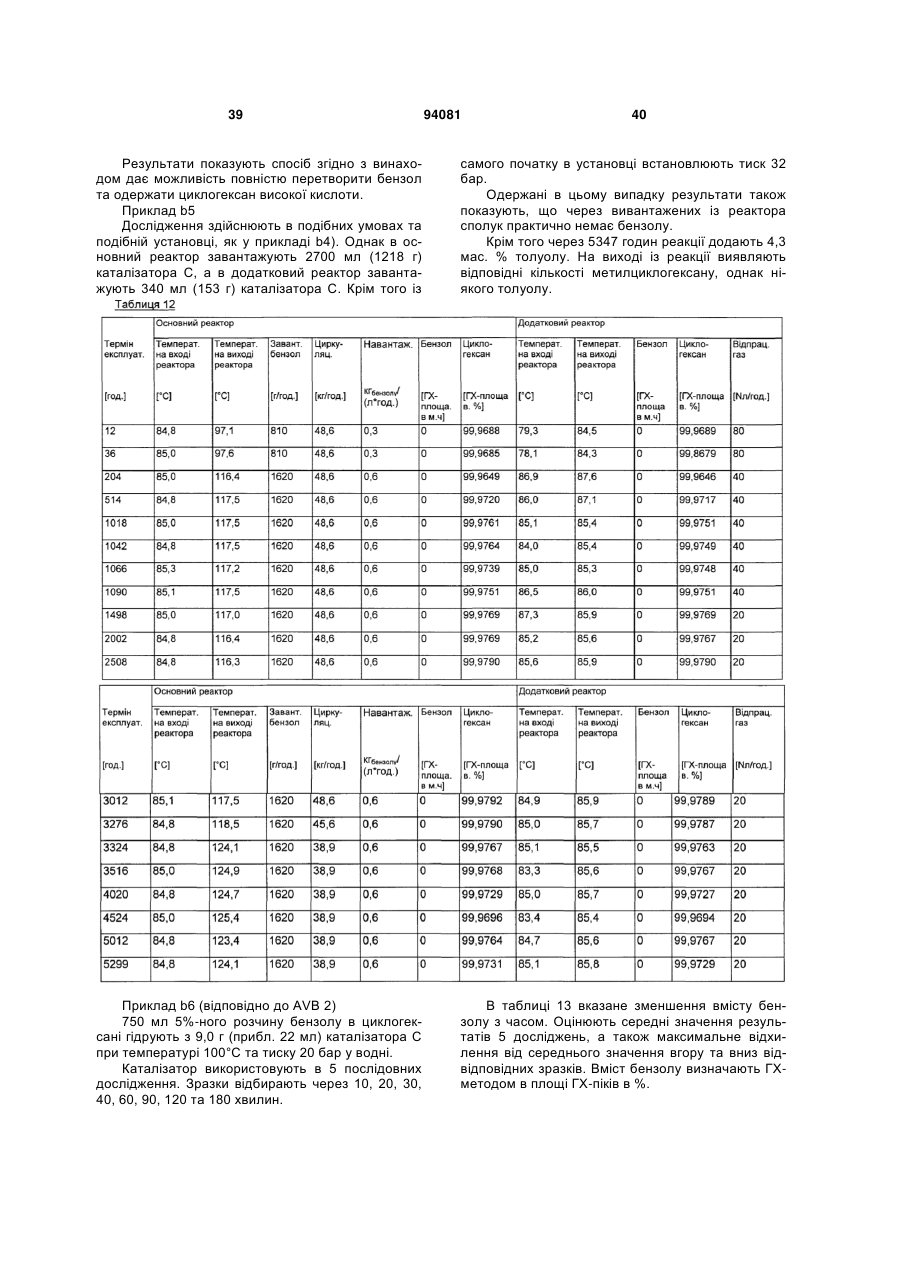

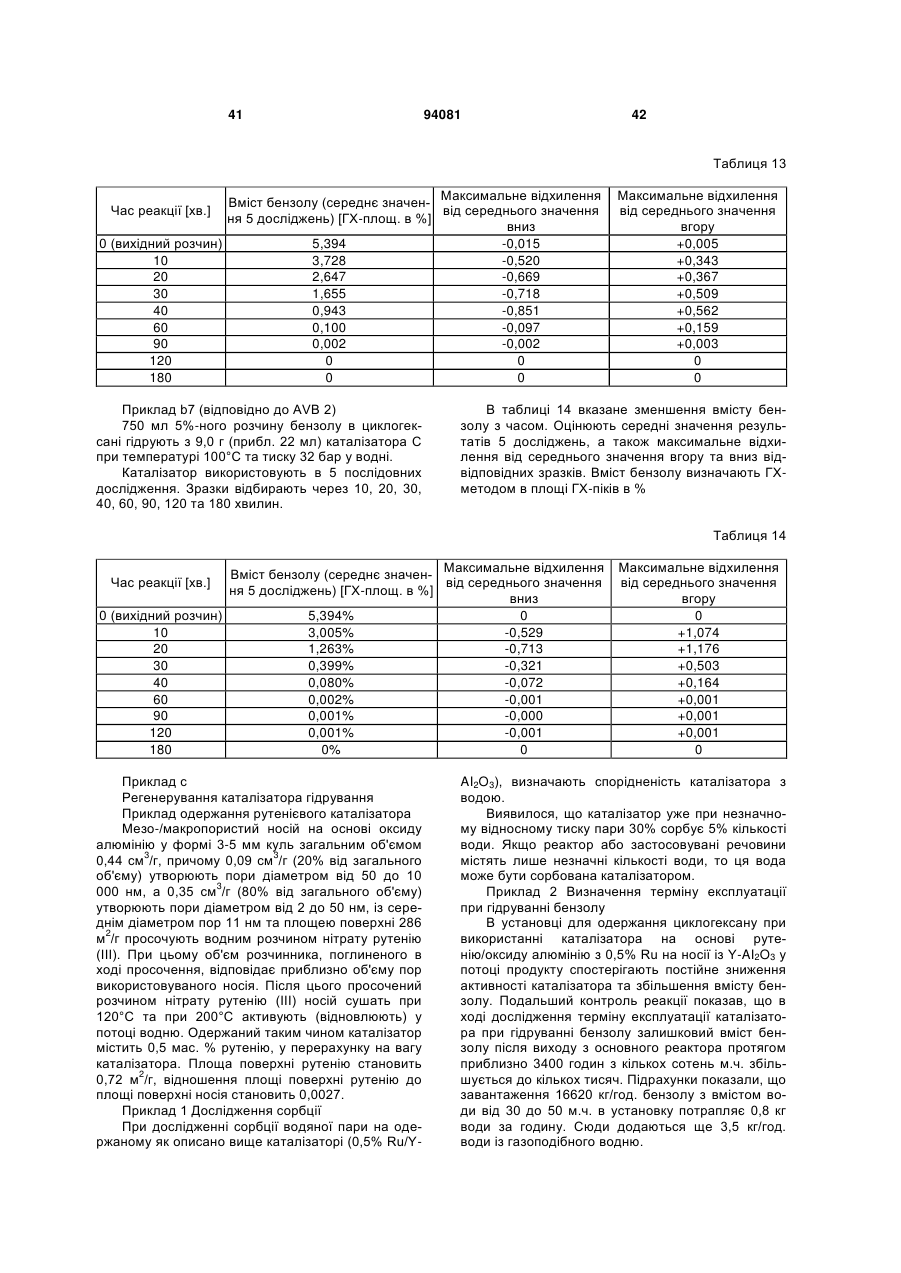

1. Спосіб перетворення ароматичного вуглеводню або суміші ароматичних вуглеводнів, що містить сірковмісні ароматичні сполуки, який відрізняється тим, що на першій стадії знижують вміст сірковмісних ароматичних сполук (стадія а), а на другій стадії ароматичний вуглеводень або суміш ароматичних вуглеводнів гідрують в присутності рутенієвого каталізатора на носії та в присутності водню (стадія b). 2. Спосіб за п. 1, який відрізняється тим, що вміст сірковмісних ароматичних сполук знижують до 70 млрд-1, а загальну концентрацію сірки зменшують загалом до 200 млрд-1. 3. Спосіб за одним із пп. 1 або 2, який відрізняється тим, що на стадії а) використовують агент знесірчування, що містить мідь та цинк у атомному співвідношенні від 1 : 0,3 до 1 : 10, переважно від 1 : 0,5 до 1 : 3, зокрема від 1:0,7 до 1:1,5. 4. Спосіб за одним із пп. 1-3, який відрізняється тим, що агент знесірчування містить від 35 до 45мас. % оксиду міді, від 35 до 45 мас. % оксиду цинку, додатково від 10 до 30 мас. % оксиду алюмінію. 5. Спосіб за одним із пп. 1-4, який відрізняється тим, що стадію а) здійснюють за відсутності водню. 6. Спосіб за одним із пп. 1-4, який відрізняється тим, що стадію а) здійснюють в присутності водню. 2 (19) 1 3 94081 4 тиску від 2 до 4,5 бар та температурі від 50 до 180°С в присутності агента знесірчування, що містить від 35 до 45 мас. % оксиду міді, від 35 до 45мас. % оксиду цинку, від 10 до 30 мас. % оксиду алюмінію та який використовують у відновленій формі, а стадію b) здійснюють при тиску від 19 до 40 бар та температурі від 70 до 170 °С в присутності рутенієвого каталізатора на носії з оксиду алюмінію, вміст рутенію в якому становить від 0,01 до 30мас.%, у перерахунку на загальну масу каталізатора. 19. Спосіб за одним із пп. 1-6, 8-10 та 12-17 який відрізняється тим, що стадію а) здійснюють при тиску від 2 до 4,5 бар та температурі від 50 до 180°С в присутності агента знесірчування, що містить від 35 до 45 мас. % оксиду міді, від 35 до 45мас. % оксиду цинку, від 10 до 30 мас. % оксиду алюмінію та який використовують у відновленій формі, а стадію b) здійснюють при тиску від 19 до 40 бар та температурі від 70 до 170 °С в присутності рутенієвого каталізатора на носії з оксиду кремнію, вміст рутенію в якому становить від 0,01 до 30 мас. %, у перерахунку на загальну масу каталізатора. 20. Спосіб за одним із пп. 18 або 19, який відрізняється тим, що стадію а) здійснюють в присутності водню. 21. Інтегрований спосіб гідрування ароматичних вуглеводнів, який окрім способу за одним із пп. 120 включає також стадію регенерування, яка включає продування каталізатора інертним газом до досягнення повної або часткової первинної активності. 22. Спосіб знесірчування ароматичного вуглеводню або суміші ароматичних вуглеводнів, що містить сірковмісні ароматичні сполуки, який відрізняється тим, що вміст сірковмісних ароматичних сполук зменшують до 70 млрд-1, а загальний вміст сірки зменшують до 200 млрд-1, причому агент знесірчування містить від 35 до 45 мас. % оксиду міді, від 35 до 45 мас. % оксиду цинку, від 10 до 30 мас. % оксиду алюмінію. 23. Спосіб за п. 22, який відрізняється тим, що знесірчування здійснюють в присутності водню. 24. Спосіб за п. 22, який відрізняється тим, що знесірчування здійснюють за відсутності водню. Даний винахід стосується способу перетворення ароматичного вуглеводню, що містить сірковмісні ароматичні сполуки, або суміші ароматичних вуглеводнів, що містить сірковмісні ароматичні сполуки, в разі потреби, в присутності водню, причому на першій стадії видаляють сірковмісні ароматичні сполуки (стадія а), а на другій стадії ароматичний вуглеводень або суміш ароматичних вуглеводнів гідрують в присутності нанесеного на носій рутенієвого каталізатора в присутності водню (стадія b). Відповідно до однієї з форм виконання даний винахід стосується способу, при якому ароматичним вуглеводнем є бензол. Відповідно до іншої форми виконання даний винахід стосується способу, причому використовують суміш ароматичних вуглеводнів. При цьому можуть бути використані, наприклад, суміші, що містять бензол та толуол. Можливими є також суміші, що містять бензол та ксилол або відповідно суміші ізомерів ксилолу, а також суміші, що містять бензол, толуол та ксилол або відповідно суміш ізомерів ксилолу. На стадії а) вміст сірковмісних ароматичних сполук, таких як, наприклад, тіофен, зменшується до 70 млрд.ч., а загальний вміст зменшується загалом до 98 мас. %, зокрема >99 мас. %, переважно >99,5 мас. %, особливо переважно >99,9 мас. %. Якщо використовують суміш ароматичних вуглеводнів, то вміст ароматичного вуглеводню у використовуваній суміші становить >98 мас. %, зокрема >99 мас. %, переважно >99,5 мас. %, особливо переважно >99,9 мас. %. В обох випадках вміст сірковмісних ароматичних домішок може становити до 2 мас. м.ч., переважно до 1 мас. м.ч. Загальний вміст сірчаних домішок може становити до 5мас. м.ч., переважно до 3 мас. м.ч., зокрема до 2мас. м.ч., особливо переважно до 1 мас. м.ч. Вміст інших домішок може становити до 2 мас. %, переважно до 0,5 мас. %, зокрема до 0,1 мас. %. Вода може входити до складу ароматичного вуглеводню або відповідних сумішей ароматичних вуглеводнів у кількості до 0,1 мас. %, переважно до 0,07мас.%, зокрема до 0,05 мас. %. Знесірчування здійснюють за допомогою агента знесірчування на основі міді та цинку, в разі потреби, в присутності водню. Цей агент знесірчування містить щонайменше мідь та цинк, причому атомне співвідношення мідь:цинк становить від 1:0,3 до 1:10, переважно від 1:0,5 до 1:3 та зокрема від 1:0,7 до 1:1,5. Його одержують співосадженням, він може бути використаний як в оксидованій, так і у відновленій формі. У особливій формі виконання агент знесірчування на основі міді та цинку містить щонайменше мідь, цинк та алюміній, причому атомне співвідношення мідь:цинк:алюміній становить від 1:0,3:0,05 до 1:10:2, переважно від 1:0,6:0,3 до 1:3:1 та зокрема від 1:0,7:0,5 до 1:1,5:0,9. Агент знесірчування може бути одержаний різними способами. Так, наприклад, водний розчин, що містить сполуку міді, зокрема розчинну у воді, таку як, наприклад, нітрат міді або ацетат міді, та сполуку цинку, зокрема розчинну у воді, таку як, наприклад, нітрат цинку або ацетат цинку, змішують з водним розчином лужної речовини (як, наприклад, карбонат натрію, карбонат калію) при утворенні осад (спосіб співосадженя). Утворений осад відфільтровують, промивають водою або спочатку промивають, а потім відфільтровують та сушать. Потім кальцинують при приблизно 270400°С. Після цього одержану тверду речовину змучують у воді, відфільтровують та сушать. Одержаний таким чином агент знесірчування на основі міді та цинку ("оксидована форма") у такій формі можна використовувати для знесірчування. Відповідно до іншої форми виконання можливо також одержаний таким чином змішаний оксид піддавати відновленню воднем. Це здійснюють при температурі від 150 до 350°С, переважно від 150 до 250°С, в присутності водню, причому водень розріджують інертним газом, наприклад, азотом, аргоном, метаном, зокрема азотом, так що вміст водню становить 10 об. % або менше, пере 94081 8 важно 6 об. % або менше, зокрема від 0,5 до 4 об. %. Одержаний таким чином агент знесірчування на основі міді та цинку ("відновлена форма") у такій формі можна використовувати для знесірчування. Крім того агент знесірчування на основі міді та цинку може містити також метали з VIII групи періодичної системи елементів (такі як Fe, Co, Ni, Ru, Rh, Pd, Os, Ir, Pt), з групи IB (такі як Ag, Au) або з групи VIB (такі як Cr, Mo, W). Вони можуть бути одержані шляхом додавання відповідних солей металів у описані вище способи одержання. Крім того тверду речовину, одержану після кальцинування або також після обробки воднем, можна формувати або екструдіювати до одержання таблеток або інших форм та, якщо ще допоможе процесу, додавати добавки, такі як зв'язувальні агенти, наприклад, графіт. Відповідно до іншої форми виконання розчин, що містить сполуку міді, зокрема розчинну у воді, таку як, наприклад, нітрат міді або ацетат міді, сполуку цинку, зокрема розчинну у воді, таку як, наприклад, нітрат цинку або ацетат цинку, та сполуку алюмінію, наприклад, гідроксид алюмінію, нітрат алюмінію, алюмінат натрію, можна змішувати з водним розчином лужної речовини, такої як, наприклад, карбонат натрію, карбонат калію, при утворенні осаду (спосіб співосадження). Утворений осад відфільтровують, промивають водою або спочатку промивають, а потім фільтрують та сушать. Потім кальцинують при температурі від 270 дo 400°С. Після цього одержану тверду речовину змучують у воді, відфільтровують та сушать. Одержаний таким чином агент знесірчування на основі міді та цинку ("оксидована форма") у такій формі можна використовувати для знесірчування. Відповідно до ще однієї форми виконання одержаний таким змішаний оксид піддавати відновленню воднем. Це здійснюють при температурі від 150 до 350°С, переважно від 150 до 250°С, в присутності водню, причому водень розріджують інертним газом, наприклад, азотом, аргоном, метаном, зокрема азотом, так що вміст водню становить 10 об. % або менше, переважно 6 об. % або менше, зокрема від 0,5 до 4 об. %. Одержаний таким чином агент знесірчування на основі міді та цинку ("відновлена форма") у такій формі можна використовувати для знесірчування. Крім того агент знесірчування на основі міді та цинку може містити також метали з VIII групи періодичної системи елементів (такі як Fe, Co, Ni, Ru, Rh, Pd, Os, Ir, Pt), з групи IB (такі як Аg, Аu) або з групи VIB (такі як Cr, Mo, W). Вони можуть бути одержані шляхом додавання відповідних солей металів у описані вище способи одержання. Крім того тверду речовину, одержану після кальцинування або також після обробки воднем, можна формувати або екструдіювати до одержання таблеток або інших форм та, якщо ще допоможе процесу, додавати добавки, такі як зв'язувальні агенти, наприклад, графіт. Відповідно до іншої форми виконання співосадження можна здійснювати, контролюючи значення рН шляхом встановлення такої швидкості подачі розчинів солі, що в ході осадження значення рН 9 становить від приблизно 7 до 7,5. Крім того залишок, який утворюється при осадженні, після промивання можна піддавати розпилювальній сушці. Відповідно до іншої форми виконання співосадження можна здійснювати таким чином, що компоненти оксиду міді та оксиду цинку будуть осаджуватися із водних розчинів відповідних солей (таких як, наприклад, нітрати або ацетати) за допомогою лужною сполуки (такої як, наприклад, карбонат лужного металу або карбонат амонію) в присутності колоїдно (як гель або золь) розподіленого оксиду алюмінію, гідроксиду алюмінію. Кальцинування, в разі потреби, бажану обробку воднем та формування можна здійснювати, як описано вище. Крім того можна використовувати наявні у продажу каталізатори, такі як, наприклад, каталізатор R 3-12 фірми BASF або G-132A фірми SüdChemie. Відповідно до ще однієї переважної форми виконання агент знесірчування на основі міді та цинку використовують у відновленій формі. Вигідним може виявитися відновлення змішаного оксиду, одержаного описаними вище способами, воднем, що можна здійснювати таким чином (надалі [кат] означає каталізатор): 1. змішаний оксид нагрівають до 100-140°С, зокрема до 120±5°С у потоці азоту від 200 до 400Nм3/м3 [KAT]·год., зокрема 300±20 Nм3/м3 · [KAT] год. 2. Перед початком відновлення у зазначений вище потік азоту дозують 0,5±0,1 об. % водню до досягнення підвищення температури на 15-20°С та встановлення постійного значення. Потім потік водню збільшують до 1,0±0,1 об. % водню до досягнення загального підвищення температури на макс. 30±5°С та встановлення постійного значення. 3. Потім потік водню збільшують до 2,0±0,2 об. %, причому температура каталізатора не перевищує 230°С, переважно 225°С. 4. Потік водню збільшують до 4,0±0,4 об. % та одночасно підвищують температуру азоту до 200±10°С, причому температура каталізатора тут не перевищує 230°С, переважно 225°С. 5. Потік водню збільшують до 6,0±0,6 об. % та одночасно тримають температуру каталізатора при 220±10°С. 6. Зрештою у потоці азоту від 200 до 400Nм3/м3 [KAT]·год., зокрема 300±20 Nм3/м3 · [KAT] год., охолоджують до 50°С, причому швидкість охолодження не перевищує 50±5 K/год. Одержаний таким чином агент знесірчування на основі міді та цинку існує тепер у "відновленій формі" та може бути використаній у такій формі. Однак до використання його можна зберігати в атмосфері інертного газу. Крім того агент знесірчування на основі міді та цинку можна зберігати також в інертному розчиннику. Іноді вигідним може виявитися зберігання агенту знесірчування на основі міді та цинку у його оксидованій формі та активування в необхідний момент. В даному випадку вигідним може виявитися здійснення стадії сушки перед активуванням. З цією метою агент знесірчування на основі міді та цинку у кальцинованій ок 94081 10 сидній формі нагрівають в потоці азоту від 200 до 400 Nм3/м3 [KAT]·год., зокрема 300±20 Nм3/м3 · [KAT] год., до 180-220°С, зокрема до 200±10°С, причому швидкість нагрівання не перевищує 50 K/год. Як тільки вся вода була видалена, агент можна охолоджувати до 100-140°С, зокрема до 120±5°С, причому швидкість охолодження не перевищує 50 K/год., та здійснювати активацію, як описано вище. Відповідно до особливо переважної форми виконання використовують агент знесірчування на основі міді та цинку, який містить від 35 до 45 мас. %, переважно від 38 до 41 мас. % оксиду міді, від 35 до 45 мас. %, переважно від 38 до 41 мас. % оксиду цинку та від 10 до 30 мас. %, переважно від 18 до 24 мас. % оксиду алюмінію, а також, в разі потреби, інших оксидів металів. Відповідно до найбільш переважної форми виконання використовують агент знесірчування на основі міді та цинку, який містить від 38 до 41 мас. % оксиду міді, від 38 до 41 мас. % оксиду цинку та від 18 до 24 мас. % оксиду алюмінію. Цей агент знесірчування на основі міді та цинку одержують із відповідних кальцинованих змішаних оксидів описаними вище способами. Відповідно до однієї форми виконання знесірчування ароматичного вуглеводню або суміші ароматичних вуглеводнів, переважно бензолу, здійснюють за допомогою агенту знесірчування на основі міді та цинку в оксидованій формі без додавання водню. Відповідно до однієї форми виконання знесірчування ароматичного вуглеводню або суміші ароматичних вуглеводнів, переважно бензолу, здійснюють за допомогою агенту знесірчування на основі міді та цинку в оксидованій формі в присутності водню. Відповідно до ще однієї форми виконання знесірчування ароматичного вуглеводню або суміші ароматичних вуглеводнів, переважно бензолу, здійснюють за допомогою агенту знесірчування на основі міді та цинку у відновленій формі без додавання водню. Відповідно до однієї форми виконання знесірчування ароматичного вуглеводню або суміші ароматичних вуглеводнів, переважно бензолу, здійснюють за допомогою агенту знесірчування на основі міді та цинку у відновленій формі в присутності водню. Зазвичай знесірчування здійснюють при температурі від 40 до 200°С, особливо від 50 до 180°С, зокрема від 60 до 160°С, переважно від 70 до 120°С, при тиску від 1 до 40 бар, особливо від 1 до 32 бар, переважно від 1,5 до 5 бар, зокрема від 2,0 до 4,5 бар. Знесірчування можна здійснювати в присутності інертних газів, таких як, наприклад, азот, аргон або метан. Однак, як правило, знесірчування здійснюють без додавання інертних газів. Зазвичай, якщо необхідно, при цьому використовують водень, чистота якого становить >99,8об.%, зокрема >99,9 об. %, переважно >99,95 об. %. Ці показники чистоти відносяться також до водню, який використовують при здійснюваному, в разі потреби, активуванні каталізаторів. Зазвичай вагове співвідношення ароматичного вуглеводню або суміші ароматичних вуглеводнів 11 та водню становить від 40000:1 до 1000:1, особливо від 38000:1 до 5000:1, зокрема від 37000:1 до 15000:1, переважно від 36000:1 до 25000:1, особливо переважно від 35000:1 до 30000:1. Як правило, LHSV ("Liquid Hourly Space Velocity"=часова об'ємна швидкість рідини) становить від 0,5 до 10 кг ароматичного вуглеводню на об'ємну частину каталізатора за годину (кг/(м3[кат]·год.)), зокрема від 1 до 8 кг/(м3[кат]·год.), переважно від 2 до 6 кг/(м3[кат]·год.). Знесірчений таким чином ароматичний вуглеводень або суміш ароматичних вуглеводнів, переважно бензол, характеризується вмістом ароматичної сполуки сірки щонайбільше 70 млрд.ч., переважно щонайбільше 50 млрд.ч., загальний вміст сірки становить 99,99% та особливо на >99,995%. Зазвичай вагове співвідношення ароматичного вуглеводню або суміші ароматичних вуглеводнів та водню становить від 8:1 до 5:1, переважно від 94081 20 7,7:1 до 5,5:1, зокрема від 7,6:1 до 6:1 та спеціально від 7,5:1 до 6,5:1. Гідрування знесірченого ароматичного вуглеводню або суміші знесірчених ароматичних вуглеводнів можна здійснювати в одному або кількох паралельно або послідовно під'єднаних реакторах, які експлуатують зрошувальним методом. При цьому газ та рідину подають у прямотечії або протитечії, переважно у прямотечії. Крім того існує можливість експлуатувати реактори за принципом відстійника. Як правило, LHSV ("Liquid Hourly Space Velocity"=часова об'ємна швидкість рідини) становить від 0,1 до 10 кг ароматичного вуглеводню на об'ємну частину каталізатора за годину (кг/(м3[кат]·год.)), зокрема від 0,3 до 1,5кг/(м3[кат]·год.). Щільність становить зазвичай від 20 до 100 м3 ароматичного вуглеводню на площу поперечного перерізу шару каталізатора на годину (м3/м2·год.), переважно від 60 до 80 м3/м2·год. Вигідним може виявитися досягнення у першому реактору ступеню перетворення ароматичного вуглеводню від 95 до 99,5%, в у послідовно під'єднаному реакторові ступеню перетворення >99,9%, зокрема >99,99%, переважно >99,995%. У такому випадку, як правило, співвідношення об'єму засипки каталізатора основного реактору та послідовно під'єднаного до реактору становить від 20:1 до 3:1, зокрема від 15:1 до 5:1. Відповідно до іншої переважної форми виконання основний реактор можна експлуатувати методом вальцювання. Співвідношення вальцювання (співвідношення притоку в кг/год. та зворотного потоку в кг/год.) становить зазвичай від 1:5 до 1:100, переважно від 1:10 до 1:50, зокрема від 1:15 до 1:35. При цьому утворене в ході реакції тепло можна відводити частково або повністю шляхом пропускання потоку через теплообмінник. Відповідно до ще однієї переважної форми виконання додатковий реактор може бути інтегрований в основний реактор. Іноді через втрату своєї активності необхідною може виявитися регенерація каталізатора гідрування. Це здійснюють звичайними відомими фахівця методами для каталізаторів на основі благородних металів, таких як рутенієві каталізатори. Сюди належать, наприклад, обробка каталізатора киснем, як описано в BE 882279, обробка розрідженими мінеральними кислотами, що не містять галоген, як описано в US 4,072,628, або обробка пероксидом водню, наприклад, у формі водних розчинів з вмістом від 0,1 до 35 мас. %, або обробка іншими окислювальними речовинами, переважно у формі розчинів, що не містять галоген. Зазвичай каталізатор після активації та перед черговим застосуванням промивають розчинником, наприклад, водою. Одержаний даним способом продукт реакції, тобто циклоаліфатичну сполуку або суміш відповідних циклоаліфатичних сполук можна очищувати на стадії с). У випадку якщо як едукт використовують ароматичний вуглеводень та одержують відповідні циклоаліфатичні сполуки, то одержаний продукт реакції можна піддавати дистиляції з метою виді 21 лення можливих утворених побічних продуктів, таких як компоненти з низькою температурою кипіння відносно відповідних циклоаліфатичних сполук, як, наприклад, н-гексан та н-пентан, а також компоненти з високою температурою кипіння. Якщо, наприклад, як едукт використовують бензол, то одержаний циклогексан як домішки може містити, наприклад, н-гексан та н-пентан, які можуть бути виділені як компоненти з низькою температурою кипіння. Як компоненти з високою температурою кипіння, в разі потреби, виділяють, наприклад, метилциклогексан дистиляцією. В ході повторної дистиляції може бути одержаний чистий через бічний відвід колони, в той час як компоненти з низькою температурою кипіння вивантажують в голові колони, а компоненти з високою температурою кипіння - у відстійнику. Альтернативно очищення продукту можна здійснювати у колонні з перегородкою, причому на висоті перегородки вивантажують чистий циклогексан. Якщо суміш ароматичних вуглеводнів використовують як едукт, то окремі компоненти одержаної суміші циклоаліфатичних сполук та, в разі потреби, інші домішки відокремлюють дистиляцією. Тепло, яке утворюється в ході екзотермічної реакції гідрування, в разі потреби, при виборі відповідно рівня тиску дистиляції можна використовувати для запуску випаровувача дистиляційної колони. З цією метою вивантажені гарячі продукти реакції безпосередньо подають у випаровувач колони або, в разі потреби, нагрівають вторинне середовище (наприклад, одержують пару) та завантажують у випаровувач колони. Окремі стадії способу та сам спосіб можна здійснювати безперервно, напівбезперервно або періодично. За допомогою способу згідно з винаходом можуть бути одержані гідровані продукти, які не містять або містять лише незначні залишкові кількості вихідних продуктів гідрування. Крім того даний винахід стосується способу знесірчування ароматичного вуглеводню, який містить сірковмісні ароматичні сполуки, в разі потреби, в присутності водню, як описано вище на стадії а). Стадія регенерації У способах гідрування, в яких використовують описані вище каталізатори, через певний час роботи каталізатори спостерігається його дезактивація. Такий дезактивований рутенієвий каталізатор шляхом продування можна повернути у стан вихідної активності. При цьому відновлюють до >90%, переважно до >95%, особливо переважно до >98%, зокрема до >99%, найбільш переважно до >99,5% первинної активності каталізатора. Дезактивування каталізатора пояснюється вмістом залишків адсорбованої води. Несподіваним чином це можна усунути продуванням інертним газом. Таким чином спосіб регенерації згідно з винаходом можна позначити як сушку каталізатора або видалення з нього води. "Продування" означає, що каталізатор піддають контакту з інертним газом. Зазвичай з цією метою інертний газ придатними відомими фахів 94081 22 цям конструктивними методами пропускаю через каталізатор. Продування інертним газом здійснюють при температурі від приблизно 10 до 350°С, переважно від приблизно 50 до 250°С, особливо переважно від приблизно 70 до 180°С, найбільш переважно від приблизно 80 до 130°С. Тиск при продуванні становить від 0,5 до 5 бар, переважно від 0,8 до 2 бар, зокрема від 0,9 до 1,5 бар. Згідно з винаходом обробку каталізатора здійснюють зокрема інертним газом. Переважними інертними газами є азот, діоксид вуглецю, гелій, аргон, неон та їх суміші. Особливу перевагу надають азоту. Відповідно до особливо переважної форми виконання спосіб регенерації згідно з винаходом здійснюють без вилучення каталізатора у тому самому реакторі, в якому відбувалося гідрування. Особливо вигідно здійснювати продування каталізатора згідно з винаходом при температурі та тиску у реакторі, які є ідентичними або подібними реакції гідрування, в результаті чого спостерігається лише дуже коротке переривання процесу реакції. Згідно з винаходом продування інертним газом здійснюють потоком 20 до 200 Nл/год., переважно потоком від 50 до 200 Nл/год. на літр каталізатора. Продування інертним газом здійснюють переважно протягом часу від 10 до 50 годин, особливо переважно від 10 до 20 годин. Так, наприклад, час сушки шару каталізатора з установки для одержання циклогексану при кількості поглиненої вологи 2 або відповідно 5 мас. % становить приблизно 18 або відповідно 30 годин. Продування можна здійснювати в ході способу згідно з винаходом як вниз, так і вгору за напрямком потоку. Ще одним предметом даного винаходу є інтегрований спосіб гідрування ароматичного водню в присутності рутенієвого каталізатора, що включає стадію регенерації каталізатора. При цьому спочатку ароматичний вуглеводень або суміш ароматичних вуглеводнів, що містить відповідно сірковмісні ароматичні сполуки, способом згідно з винаходом знесірчують на стадії а) та потім гідрують на стадії b). Після цього на стадії регенерації, як описано вище, каталізатор гідрування регенерують інертним газом до відновлення первинної або частини первинної активності. Ароматичним вуглеводнем є переважно бензол. У переважній формі виконання як вуглеводень використовують суміш бензолу та толуолу, або суміш бензолу та ксилолу або відповідно суміші ізомерів ксилолу, або суміш бензол, толуол та ксилолу або відповідно суміші ізомерів ксилолу. Спосіб згідно з винаходом також є придатним для сушки каталізаторів, які на різних етапах, таких як обслуговування або зберігання, абсорбували воду. Наведені нижче приклади пояснюють винахід: Приклади знесірчування ароматичного вуглеводню або суміші ароматичних вуглеводнів (стадія а) 23 94081 Дослідження здійснюють у безперервно функціонуючих трубчастих реакторах, всередині яких розміщений термоелемент ( 6 мм), нагрівальний елемент (мат з електричним нагріванням) та пристрій для дозування рідини. Як агент знесірчування використовують каталізатор R 3-12 фірми BASF Aktiengesellschaft у формі 5x3 мм таблеток - який надалі називають каталізатором А. Сушку агенту знесірчування здійснюють відповідно до наведеного вище опису. З цією метою агент знесірчування у потоці азоту 300±20 Nм3/м3 · [KAT] год. нагрівають до 200±10°С, причому швидкість нагрівання не перевищує 50 K/год. Відразу після видалення води охолоджують до 120±5°С, причому швидкість охолодження не перевищує 50K/год. Процес сушки здійснюють методом зрошування (напрям потоку зверху вниз). В деяких випадках агент знесірчування використовують у своїй відновленій формі. При цьому агент знесірчування за допомогою водню, як описано, вище переводять із оксидованої у відновлену форму. З цією метою висушений агент знесірчування (у своїй оксидованій формі) нагрівають до 120±5°С у потоці азоту 300±20 Nм3/м3 [KAT]·год. Потім у згаданий вище потік азоту додають 0,5±0,1 oб. % водню до досягнення підвищення температури від 15 до 20°С, після чого її підтримують постійною. Потім потік водню збільшують до 1,0±0,1 об. % водню до досягнення загального підвищення температури макс. 30±5°С, після чого температуру знову підтримують постійною. Після цього потік водню збільшують до 2,0±0,2 об. %, причому температура каталізатора не перевищує 225°С. Потім потік водню збільшують до 4,0±0,4 об. % та одночасно підвищують температуру азоту до 200±10°, причому температура каталізатора не перевищує 225°С. Подальше збільшення потоку водню до 6,0±0,6 об. % приводить до підвищення температури каталізатора до 220±10°С, яку підтримують постійною. Через годину охолоджують потоком азоту 300±2 Nм3/м3 [KAT]·год. до нижче 50°С, причому швидкість охолодження не перевищує 50±5K/год. Процедуру відновлення здійснюють методом зрошування (напрям потоку зверху вниз). 24 Як речовину використовують бензол, чистота якого становить >99,95%. Аналіз використовуваного бензолу та виходів реакції здійснюють газовою хроматографією із зазначенням площ ГХ-піків % (прилад: HP 5890-2 з автосамплером; зона: 4; колонка: 30 м DB1; товщина плівки: 1 мкм; внутрішній діаметр колонки: 0,25 мм; об'єм зразка: 5 мкл; газ-носій: гелій; швидкість потоку: 100 мл/хв.; температура інжектора: 200°С; детектор: ПІД; температура детектора: 250°С; температурна програма: 6 хв. при 40°С, 10С/хв. до 200 С за 8 хв., загальний час: 30 хв.). Аналіз загального вмісту сірки у використовуваному бензолі, а також виходів реакції здійснюють методом спалювання за Вікбольдом іонною хроматографією. З цією метою від 4 до 6 г зразку змішують з ацетоном (Merck Suprasolv кат. № 1.0012.1000) у співвідношенні 1:1 та потім спалюють в апараті для спалювання Вікбольда ("Wickbold Combustion") у киснево-водневому полум'ї. Конденсат спалювання поміщають у лужний приймач, що містить 40 ммоль KОН (Merck Suprapure, кат. № 1.050.020.500) (водний розчин). Утворений із сірки сульфат, який міститься у приймачі, аналізують іонною хроматографією. (іонно-хроматoграфічна система: модульна система, фірми Metrohm; передколонка: DIONEX AG 12, 4 мм; препаративна колонка: DIONEX AS 12, 4 мм; елюент: 2,7 мМ Na2CO3 (Merck Suprapure, кат. № 1.063.950.500) та 0,28 мМ NaHCO3 (Riedel de Наеn, кат. № 31437); потік: 1 мл/хв.; детектування: провідність після хімічної супресії; супресор: наприклад, MSM, фірми Metrohm). Приклад а1 100 мл каталізатора А, який висушують відповідно до описаної вище процедури сушки, у формі оксиду завантажують у описаний вище трубчастий реактор ( 25 мм x 40 см), причому каталізатор запресований у інертну засипку із \/4А-кілець вище та нижче самої засипки каталізатора. Висота самої засипки каталізатора становить приблизно 22 см. Дослідження здійснюють в колонні при тиску 20 бар, причому в ході дослідження додають 30 Nл азоту на годину у прямотечії до потоку рідини. Таблиця 1 Термін експлуТемпература ат. Год. °С 187 140 211 140 220 140 235 140 245 140 259 140 355 120 379 120 386 120 403 120 427 120 499 120 523 120 547 100 Навантажен. на каталізатор г/(мл·год) 0,50 0,50 2,00 2,00 2,00 2,00 2,00 2,00 2,00 2,00 2,00 2,00 2,00 2,00 Завантаж. бензол г/год 50 50 200 200 200 200 200 200 200 200 200 200 200 200 Загальна сірка мг/кг 0,4 0,4 0,4 0,4 0,4 0,4 0,4 0,4 0,4 0,4 0,4 0,4 0,4 0,4 Вивантаж. зага- Вивантаж, бельна сірка нзол мг/кг ГХ-Р. %

ДивитисяДодаткова інформація

Назва патенту англійськоюConversion of an aromatic hydrocarbon or mixture of aromatic hydrocarbons, integrated process for hydrogenating the aromatic hydrocarbons and method for desulfurization of the aromatic hydrocarbons

Автори англійськоюBecker Michael, Salden Axel, Staeck Bianca, Henkelmann Jochen, Springmann Steffen, Van Laar Frederik, Ruppel Wilhelm, Resch Peter, Bender Michael

Назва патенту російськоюСпособ преобразования ароматического углеводорода или смеси ароматических углеводородов, интегрированный способ гидрирования ароматических углеводородов и способ обессеривания ароматических углеводородов

Автори російськоюБеккер Михаэль, Зальден Аксель, Штекк Бианка, Хенкельманн Йохен, Шпрингманн Штеффен, ван Лаар Фредерик, Руппель Вильхельм, Реш Петер, Бендер Михаэль

МПК / Мітки

МПК: C07C 13/00, C07C 5/00

Мітки: перетворення, знесірчування, вуглеводнів, ароматичних, ароматичного, гідрування, спосіб, вуглеводню, інтегрований, суміші

Код посилання

<a href="https://ua.patents.su/22-94081-sposib-peretvorennya-aromatichnogo-vuglevodnyu-abo-sumishi-aromatichnikh-vuglevodniv-integrovanijj-sposib-gidruvannya-aromatichnikh-vuglevodniv-ta-sposib-znesirchuvannya-aromatichn.html" target="_blank" rel="follow" title="База патентів України">Спосіб перетворення ароматичного вуглеводню або суміші ароматичних вуглеводнів, інтегрований спосіб гідрування ароматичних вуглеводнів та спосіб знесірчування ароматичних вуглеводнів</a>