Спосіб виготовлення фотоелектричного модуля з сонячних елементів

Номер патенту: 14924

Опубліковано: 04.03.1997

Автори: Уруський Олег Семенович, Бойко Григорій Степанович, Макаров Анатолій Володимирович, Пінчук Віталій Миколайович, Горбань Анатолій Петрович, Петряков Володимир Олексійович

Формула / Реферат

1. Способ изготовления фотоэлектрических модулей из солнечных элементов, основанный на последовательно-параллельной коммутации солнечных элементов между собой металлическими шинками и приклеивании скоммутированных солнечных элементов к поверхности носителя, на котором собирают модуль, отличающийся тем, что металлические шинки, осуществляющие параллельное соединение тыльных электродов ряда солнечных элементов между собой, выполняют из металлической фольги в виде полосок, ширина которых соизмерима с длиной солнечных элементов, и с язычками, тыльные электроды солнечных элементов соединяют с полосками механически и электрически точечной сваркой по всей площади солнечных элементов с шагом 1 - 10мм, а затем полоски приклеивают к поверхности носителя модуля, после чего производят последовательное электрическое соединение рядов солнечных элементов путем точечной приварки язычков на лицевые электроды соседнего ряда.

2. Способ изготовления фотоэлектрических модулей из солнечных элементов по п.1, отличающийся тем, что при использовании в качестве носителя полиимидной пленки, приклеенной к металлической фольге, на фольге методами фотолитографии формируют полоски с язычками, а в полиамидной пленке - окна, предназначенные для точечной сварки, тыльные электроды солнечных элементов механически и электрически соединяют с полосками точечной сваркой через указанные окна, а последовательное соединение солнечных элементов производят путем точечной приварки язычков на лицевые электроды солнечных элементов соседнего ряда.

Текст

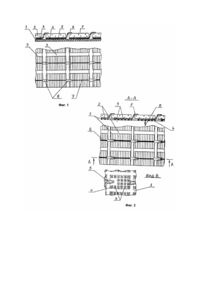

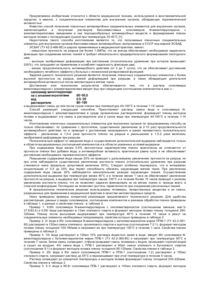

Предлагаемое изобретение относится к солнечной энергетике и может быть использовано при разработке и производстве солнечных батарей (СБ) наземного и космического назначения. В настоящее время в качестве несущи х конструкций СБ космических аппаратов широко используются жесткие сотопластовые основания (СО) типа "сэндвич", состоящие из сотовой алюминиевой сердцевины, облицованной листами сверхвысокомолекулярного углеволокна [1]. На одну из поверхностей основания обычно наклеивают фотоэлектрические модули (ФМ), из которых и формируют СБ коммутируя их определенным образом на поверхности СО. ФМ представляют из себя несколько соединенных между собой солнечных элементов (СЭ), закрепленных на общем носителе (подложке). При этом конструкция модуля должна иметь минимальный вес и габариты, обеспечивать максимально возможный теплоотвод от СЭ и в то же время иметь высокую надежность. Одним из основных отрицательных факторов, воздействующих на СБ космических аппаратов (КА), является их периодический нагрев до 60 80°C на световых участках орбиты и охлаждение до минус (60 - 150)°C при вхождении КА в тень Земли. При работе на низких орбитах (до 1000км) в течение 4 лет СБ испытывают до 20000 термоциклов. Известно [2, 3], что ФМ СБ космического назначения изготавливают способом приклейки СЭ на носители (подложки), имеющие температурный коэффициент линейного расширения (ТКЛР), близкий к ТКЛР кремния (-5 × 10-6град-1). Это кевлар, кантон, композиты типа каптон-графитовая ткань-каптон и т.д. Последовательно-параллельное соединение кремниевых СЭ осуществляют сваркой расщепленным электродом, ультразвуковой сваркой узких шинок из инвара или молибдена (также имеющих ТКЛР близкий к кремнию), покрытых серебром, или пайкой, если шинки изготовлены из чистого серебра [3, 4]. Изготовленные подобным образом многослойные клееные конструкции модулей, собранные из материалов с примерно одинаковыми ТКЛР выдерживают без потери работоспособности десятки тысяч термоциклов. Однако кевлар, кантон, сверхвысокомолекулярное углеволокно, серебро и серебряные покрытия, а также другие специальные материалы, применяемые в конструкциях, описанных в статье [4] (выбрана в качестве прототипа), являются достаточно дорогими и в большинстве своем не производятся отечественной промышленностью. В случае же применения болт дешевых материалов, таких, как стеклотекстолит, алюминиевая фольга, композит из полиимидной смолы и алюминиевой фольги, которые имеют ТКЛР, существенно отличные от ТКЛР кремния (ТКЛР алюминия -20 × 10-6град-1, стеклотекстолита - (15 - 25) × 10-6град-1), создание надежной многослойной конструкции путем склейки практически невозможно. В основу изобретения поставлена задача создания ФМ из доступных и дешевы х материалов при сохранении надежности и долговечности работы ФМ под воздействием большого количества термоциклов. Решение задачи заключается в том, что коммутационные шинки, осуществляющие параллельное соединение тыльных электродов ряда солнечных элементов между собой, выполняют из металлической фольги в виде широких полосок с язычками, тыльные электроды солнечных элементов соединяют с полосками механически и электрически точечной сваркой по всей площади солнечных элементов с шагом 1 10мм, а затем полоски приклеивают к поверхности носителя модуля, после чего производят последовательное электрическое соединение рядов солнечных элементов путем присоединения язычков на лицевые электроды соседнего ряда. В случав использования в качестве носителя полиимидной пленки, которая применяется в виде композита, состоящего из указанной пленки, склеенной с металлической фольгой, на фольге сначала способами фотолитографии формируют полоски с язычками, а затем тыльные электроды ряда солнечных элементов механически и электрически соединяют с полосками ультразвуковой сваркой через окна в полиимидном носителе, также сформированными методами фотолитографии, после чего производят последовательное соединение солнечных элементов путем точечной сварки язычков на лицевые электроды соседнего ряди. Таким образом, отличительной особенностью предлагаемого способа изготовления ФМ является исключение непосредственного клеевого соединения СЭ с носителем модуля и замена его на сварное соединение с широкой металлической полоской, соизмеримой по ширине с размером СЭ, что упрощает те хнологию изготовления модуля, обеспечивает высокую теплопроводность соединения, согласовывает работу материалов с различным ТКЛР, и обеспечивает надежность работы ФМ в условиях многократного термоциклирования. Эффект согласования работы материалов с разным ТКЛР обусловлен тем, что тонкая металлическая фольга, прикрепленная к сравнительно толстому и жесткому кремниевому СЭ сваркой в отдельных точках, по сетке с шагом 1 - 10мм, механически прочно, имеет высокую теплопроводность и в то же время пластически "отрабатывает" деформации, вызванные изменением температуры в широких пределах без разрушения соединения между СЭ и металлической полоской. На фиг.1 схематически представлена конструкция модуля на основе стеклотекстолитового носителя и алюминиевых полосок, где: 1 - стеклотекстолитовый носитель; 2 - кремниевые СЭ; 3 - коммутационные полоски алюминиевой фольги; 4 - слой клея; 5 - плоскость соединения тыльного электрода СЭ с полоской алюминиевой фольги методом УЗС; 6 - язычки коммутационных полосок, обеспечивающие последовательное соединение СЭ; 7 алюминиевый электрод на лицевой стороне СЭ. На фиг.2 схематически представлена конструкция модуля на основе композита из алюминиевой фольги и полиимидной пленки, где: 1 - полиимидная пленка; 2 - алюминиевая фольга; 3 - места соединения тыльного алюминиевого электрода СЭ с алюминиевой фольгой; 4 - окна в полиимидной пленке, через которые производится разварка тыльного электрода СЭ на алюминиевую фольгу; 5 - язычки алюминиевой фольги, обеспечивающие последовательное соединение СЭ; 6 - электрод на лицевой стороне СЭ. Один из вариантов сборки модуля из солнечных элементов с алюминиевыми электродами при использовании носителя из стеклотекстолита и полосок из алюминиевой фольги заключается в следующем: - на солнечные элементы, расположенные в оправке тыльной стороной вверх, позиционируются полоски из алюминиевой фольги так, чтобы язычки, изогнутые под углом 90° к плоскостям полосок, уходили вглубь оправки; - ультразвуковой сваркой по сетке с шагом 1 10мм производится приварка фольги к тыльным электродам СЭ; - на алюминиевые полоски приклеивается носитель из стеклотекстолита; - сформированный модуль переворачивается, язычки располагаются над лицевыми контактами СЭ и производится их разварка на лицевые контакты СЭ. Сборка модуля на основе композита из полиимидной пленки и алюминиевой фольги заключается в следующем; - методами фотолитографии из композита изготавливается носитель с определенной конфигурацией алюминиевых электродов и полиимида; - на СЭ, расположенные в оправке тыльной стороной вверх, позиционируется носитель из композита, при этом язычки уходят вглубь оправки; - через окна в полиимидной пленке производится приварка алюминиевой фольги к тыльным электродам СЭ; - сформированный модуль переворачивается, язычки располагаются над лицевыми контактами и производится разварка их на лицевые контакты СЭ. По описанным технологиям были изготовлены и испытаны по два модуля на носителях из стеклотекстолита и композита. Каждый модуль состоял из 18 СЭ размером 2 × 1см 2 и все они были скомпонованы в 3 ряда (набор по напряжению) по 6 элементов в каждом ряду (набор по току). Для изготовления модулей по первому варианту использовался стеклотекстолит толщиной 200мкм и алюминиевая фольга толщиной 30мкм, а для второго варианта композитная лента ДЛ-ПМ2, состоящая из алюминиевой фольги толщиной 30мкм и полиимидной пленки толщиной 20мкм. Фотоэлектрические параметры модулей измерялись до и после 100 термоударов, которые проводились по следующей методике: - модуль в течение 10мин нагревался в термошкафу до +100°C; - модуль извлекался из термошкафа и в течение 5 с переносился и опускался в емкость с жидким азотом (T = -196°C); - через -5 минут модуль извлекался из жидкого азота и снова переносился за 5с в термошкаф. При этом не наблюдалось каких-либо механических нарушений, нарушений контактных соединений или полостей в клеевых соединениях. Фотоэлектрические параметры модулей ухудшились в среднем на 3,5%. Расчеты, выполненные по методикам, связывающим натурные испытания с ускоренными, показывают, что 100 термоударов от -196 до +100°C эквивалентны 23000 термоциклов от -60 до +60°C с длительностью цикла 2ч. Последние условия являются рабочими для КА, находящегося на околоземной орбите на высоте до 1000км. Таким образом, заявляемый способ изготовления фотоэлектрического модули из солнечных элементов позволяет из дешевых, доступных комплектующи х создать высоконадежную и технологичную конструкцию, которая может найти свое применение для изготовления СБ как космического, так и наземного применения.

ДивитисяДодаткова інформація

Назва патенту англійськоюManufacturing method for photovoltaic module made of solar cells

Автори англійськоюBoiko Hryhorii Stepanovych, Horban Anatolii Petrovych, Makarov Anatolii Volodymyrovych, Petriakov Volodymyr Oleksiiovych, Pinchuk Vitalii Mykolaiovych, Uruskyi Oleh Semenovych

Назва патенту російськоюСпособ изготовления фотоэлектрического модуля из солнечных элементов

Автори російськоюБойко Григорий Степанович, Горбань Анатолий Петрович, Макаров Анатолий Владимирович, Петряков Владимир Алексеевич, Пинчук Виталий Николаевич, Уруский Олег Семенович

МПК / Мітки

МПК: H01L 31/04

Мітки: виготовлення, елементів, модуля, сонячних, фотоелектричного, спосіб

Код посилання

<a href="https://ua.patents.su/3-14924-sposib-vigotovlennya-fotoelektrichnogo-modulya-z-sonyachnikh-elementiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення фотоелектричного модуля з сонячних елементів</a>

Попередній патент: Установка для очистки стічних вод

Наступний патент: Спосіб виробництва гречаного солоду

Випадковий патент: Спосіб профілактики радіаційно- та стрес-індукованих порушень скоротливої діяльності матки в експерименті