Шнековий збагачувальний агрегат литвинових

Номер патенту: 17992

Опубліковано: 17.06.1997

Автори: Литвинова Наталія Федорівна, Литвинов Володимир Георгійович

Формула / Реферат

1. Шнековый обогатительный агрегат, включающий рабочую решетку из валов-шнеков с правой и левой навивкой, расположенных параллельно один другому с образованием просеивающих зазоров, установленные на шарнирах рабочей решеткой с возможностью поворота в вертикальной плоскости рычаги, на конце каждого из которых установлен зуб, устройство для передачи и регулирования усилия на зуб в этой же плоскости и установленное с одного конца рабочей решетки загрузочное устройство, отличающийся тем, что валы-шнеки рабочей решетки установлены на двух уровня по высоте с противоположным направлением навивки ребер.

2. Шнековый обогатительный агрегат по п.1, отличающийся тем, что ребра валов-шнеков нижнего уровня установлены в ряд или со смещением в плане по отношению к ребрам валов-шнеков верхнего уровня.

3. Шнековый обогатительный агрегат по пп.1 и 2, отличающийся тем, что он снабжен дополнительными рычагами, установленными в плоскости рабочей решетки в несколько рядов.

4. Шнековый обогатительный агрегат по п.1, отличающийся тем, что устройство для передачи и регулирования усилия на зуб в вертикальной плоскости выполнено в виде установленного на рычаге с возможностью перемещения и фиксации вдоль него груза.

5. Шнековый обогатительный агрегат по п.1, отличающийся тем, что рычаг контактирует с упором, установленным с возможностью перемещения в вертикальной плоскости.

6. Шнековый обогатительный агрегат по пп.1-4, отличающийся тем, что он снабжен устройством ограничения высоты слоя потока горной массы, выполненным, например, в виде закрепленных на рычагах ровных или выгнутых на сфере пластин, заостренная кромка которых расположена на заданной высоте, шириной, обеспечивающей минимальный зазор между аналогичным пластинами соседних рычагов.

7. Шнековый обогатительный агрегат по пп.1-6, отличающийся тем, что зуб установлен с возможностью регулирования угла его расположения по отношению к ребрам валов-шнеков и оси рычага.

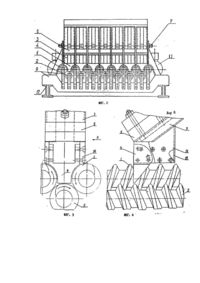

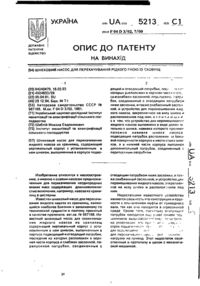

Текст

Изобретение относится к области обогащения углей и других полезных ископаемых и может быть использовано в качестве оборудования, применяемого для отделения полезного ископаемого от пустых пород, представленных в виде кусковатой горной массы, при условии разницы в крепости между полезным ископаемым и пустой породой. Известно решение (авт.св. СССР №1834081, кл. В 07 В 1/12, 1/16, 13.10.92), предназначенное для обогащения полезного ископаемого путем отделения кусков породы, крепость которых превышает крепость полезного ископаемого. Упомянутый грохот состоит из рабочего органа - системы установленных в одной плоскости валов-шнеков правого и левого исполнения и расположенного над рабочим органом приспособления для избирательного дробления материала, выполненного в виде рычагов с выступами (зубьями) на одном конце и шарнирно закрепленных другим концом с возможностью поворота в вертикальной плоскости. Зуб каждого рычага расположен: между валами смежных шнеков с зазором, не превышающим просеивающего зазора. Рычаги выполнены с грузами для регулирования усилия разрушения. Выступы рычагов раздавливают мягкую горную массу и пропускают крепкую горную массу без дробления за счет поднятия рычагов. Мягкая горная масса идет под рабочую решетку, а крепкая остается на рабочей решетке и сходит с нее на средство транспорта. Такое конструктивное решение нашло успешное применение при разделении углей и породы с размерами кусков +150-350мм (ГОФ "Капитальная", г. Инта, Коми республика). При разделении углей и породы более мелких классов, например, +40-150мм и менее, вышеприведенное конструктивное исполнение примерно быть не может, т.к. соответствующие малым кускам горной массы малые диаметры валок-шнеков и малой высоты ребра валов-шнеков плоского рабочего органа не могут обеспечить надежный поочередной захват кусков и их контакт с зубом на конце рычага. В основ/ изобретения положена задача усовершенствования известного обогатительного устройства, в котором за счет иного расположения друг относительно друга валов-шнеков обеспечивается образование меньших просеивающих зазоров рабочей решетки при сохранении и даже увеличении усилия затягивания обогащаемой горной массы и наоборот - значительном увеличении усилий затягивания горной массы даже при уменьшении просеивающих зазоров (уменьшении диаметров валов-шнеков), а следовательно значительное повышение эффективности и расширение функциональных возможностей, Решение поставленной задачи достигается тем, что в известном обогатительном агрегате (грохоте) включающем рабочую решетку из валов-шнеков с правой и левой навивкой, расположенных параллельно один другому с образованием просеивающих зазоров, установленные на шарнирах над рабочей решеткой с возможностью поворота в вертикальной плоскости рычаги, на конце каждого из которых установлен зуб и установленное с одного конца рабочей решетки загрузочное устройство, валы-шнеки рабочей решетки установлены на двух уровнях по высоте с противоположным направлением навивки, например на верхнем уровне с левой навивкой ребер, а на нижнем - с правой. Это позволяет уменьшить размер просеивающих зазоров рабочей решетки при высокой эффективности захвата кусков горной массы. Валы-шнеки нижнего уровня могут быть установлены со смещением в плане по отношению к валамшнекам верхнего уровня, а рычаги в плоскости рабочей решетки установлены в несколько рядов. Каждый из рычагов оснащается установленным с возможностью перемещения и фиксации вдоль рычага грузом и имеет устройство ограничения высоты слоя потока горной массы, выполненное, например в виде закрепленного на рычаге ровной или выгнутой по сфере пластины (перемычки), заостренная кромка которой расположена на определенной высоте, шириной, обеспечивающей минимальный зазор между аналогичными пластинами соседних рычагов, для обеспечения наилучших условий контакта зубьев с кусками горной массы, а следовательно снижения энергоемкости процесса, зуб на рычаге установлен с возможностью регулирования угла его расположения по отношению к валам-шнекам. Общий вид предлагаемого обогатительного агрегата показан на фиг. 1, вид сбоку, на фиг.2 - то же, вид спереди. Рабочая решетка агрегата состоит из системы параллельно установленных на верхнем уровне валовшнеков 1 с левой навивкой и на нижнем уровне валов-шнеков 2 с правой навивкой. Над рабочей решеткой агрегата установлено приспособление для избирательного по крепости дробления проходящей по шнекам горной массы в виде рычагов 3 с зубьями 4, расположенных в один или нескольких симметричных, например, трех рядов. На фиг.3 и 4 показано расположение зуба относительно валов-шнеков, соответственно когда валы-шнеки нижнего уровня смещены по отношению к валам-шнекам верхнего уровня на величину 0,5 шага их установки в плане и когда положение валов-шнеков на нижнем уровне в плане соответствует их положению на верхнем уровне. На рычагах 3 укреплены грузы 5, которых может быть несколько. В зависимости от крепости более слабого компонента горной массы они могут быть расположены на любом месте по длине рычага. Это условие необходимо для обеспечения минимально необходимых усилий дробления, т.е. обеспечивается минимальная энергоемкость процесса дробления, что может быть осуществлено только при точной настройке массы зуба и рычага на прочность подлежащего разрушению куска горной массы. Кроме того, минимизация усилия разрушения обеспечивает наименьший износ элементов рабочего органа в точке контакта между зубом, разрушаемым куском и ребрами валов-шнеков. Рычаги 3 и зубья 4 устанавливаются таким образом, чтобы зазор между зубом и ребрами валов-шнеков был обеспечен по 1 всему рабочему периметру зуба. Требуемое положение рычага и зуба сохраняется с помощью упоров 6 в вертикальном положении и осями 7 в горизонтальном положении. Упоры 6 и оси 7 закреплены на двух бортах 8. На фиг,2 ближний борт не показан. Упоры 6 установлены с возможностью перемещения в вертикальной плоскости. Валы-шнеки установлены с возможностью вращения на передней опоре 9 и задней опоре 10 (с редуктором). Передняя и задняя опоры, а также электродвигатели 11 закреплены на раме 12. Горная масса поступает на рабочую решетку из бункера 13. Известно, что физико-механические свойства различных горных пород весьма различны. Поэтому установить один угол наклона разрушающего зуба по отношению к проходящему под ним куску для всех пород не представляется возможным. Конструкция зуба предусматривает возможность изменения угла наклона зуба. Это позволяет осуществить точную настройку угла передней плоскости зуба для конкретных условий эксплуатации. Каждый зуб каждого рычага располагается в пространстве между тремя валамишнеками 1 и 2, расположенными в двух уровнях (плоскостях). К рычагам 3 привариваются направляющие 14. Собственна к этим направляющим с помощью трех болтов крепится зуб 4, верхняя часть которого представлена в виде двух щек, в которых имеются криволинейные пазы, позволяющие регулировать угол установки зуба. Направляющие 14 имеют запасные отверстия, позволяющие передвигать зуб вдоль направляющих по мере износа ребер валов-шнеков. Направляющие 14 снабжены глухой перемычкой (пластиной) 15 для ограничения высоты слоя горной массы, направляемой ребрами валов-шнеков к зубу. Груз 5 может занимать крайнее (над зубом) положение и крепится к рычагу с помощью болтов, Шнековый обогатительный агрегат для класса 40-150 мм работает следующим образом. Кусковатая горная масса, состоящая, например, из угля и в 2-3 раза более крепкой породы, поступает через загрузочное устройство 13 на рабочую решетку, распадаясь в данном случае на семь ручьев, количество которых может быть и другим. Мелкая фракция горной массы класса 0-40 мм отсеивается заранее, либо проходит в подрешетное пространство, т.к. размеры кусков меньше просеивающих элементов рабочей решетки. Более крупные куски формируются валами-шнеками а цепочки кусков, которые ребрами валов-шнеков направляются к зубьям. Угол наклона лобовой части зуба обеспечивает проход куска а пространство под зубом. Когда кусок угля не может преодолеть заранее установленного препятствия от массы зуба, рычага и груза он разрушается и уходит в подрешетное пространство. При контакте более крепкой пустой породы с зубом, массы зуба, рычага и груза недостаточно для разрушения куска породы, рычаг приподнимается и пропускает под собой породу. Под действием собственной массы зуб мгновенно возвращается в исходное положение и готов к контакту со следующим куском горной массы. Для обеспечения высокой эффективности разделения углей и породы рычаги с зубьями устанавливаются в несколько рядов (в данном случае 3). Высота слоя горной массы, поступающей на рабочую решетку должна соответствовать производительности рабочего органа обогатительной машины и устанавливается исходя из условий эксплуатации на месте ее установки. Прошедший под рабочую решетку уголь непрерывно удаляется от обогатительной машины в бункер угля. Оставшиеся на рабочей решетке куски породы ребрами валовшнеков перемещаются к месту схода с рабочей решетки. Отлаженный процесс не требует присутствия обслуживающего персонала.

ДивитисяДодаткова інформація

Автори англійськоюLytvynov Volodymyr Heorhiiovych

Автори російськоюЛитвинов Владимир Георгиевич

МПК / Мітки

Мітки: шнековий, збагачувальний, агрегат, литвинових

Код посилання

<a href="https://ua.patents.su/3-17992-shnekovijj-zbagachuvalnijj-agregat-litvinovikh.html" target="_blank" rel="follow" title="База патентів України">Шнековий збагачувальний агрегат литвинових</a>

Попередній патент: Спосіб виробництва помадних цукерок

Наступний патент: Спосіб лікування деструктивного туберкульозу легень

Випадковий патент: Спосіб пдп обробки поверхні зливка