Спосіб виготовлення дроту

Номер патенту: 21096

Опубліковано: 04.11.1997

Автори: Правдін Юрій Михайлович, Морозов Рудольф Павлович, Хаустов Георгій Йосипович, Сергєєв Віктор Володимирович, Шаго Євген Петрович, Лобанов Олександр Іванович, Крилов Михайло Юрійович, Попов Євген Григорович

Формула / Реферат

Способ изготовления проволоки, включающий холодную деформацию круглой заготовки знакопеременным изгибам в двух взаимно перпендикулярных плоскостях и ее последующую многократную холодную деформацию, отличающийся тем, что деформацию знакопеременным изгибом выполняют таким образом, что величина упрочнения металла заготовки после изгиба составляет 5-15% от величины его упрочнения в результате последующей многократной деформации, при этом многократную деформацию осуществляют прокаткой на непрерывном стане.

Текст

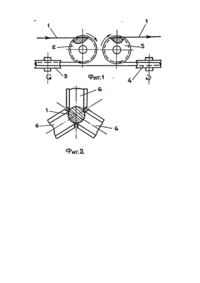

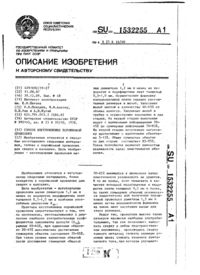

Изобретение относится к обработке металлов давлением, в частности к изготовлению проволоки многократной деформацией, и может быть использовано для производства высокопрочной проволоки с повышенными характеристиками пластичности. Известен способ изготовления проволоки, при котором круглую заготовку подвергают многократной холодной деформации волочением с суммарным обжатием от 74 до 95%, после которого проволоку деформируют знакопеременным изгибом с растяжением [Заявка Российской Федерации №93033134/02, кл. В 21 С 1/00, 1996]. Использование данного способа позволяет изготовить проволоку с высокой прочностью (с временным сопротивлением sв порядка 800-1000 МПа и более). При этом, однако, характеристики пластичности проволоки сказываются весьма низкими. Так, например, величина относительного удлинения ее, как правило, не превышает 3-3,3%. Низкая пластичность проволоки обусловлена неблагоприятной схемой напряженного состояния металла в очаге деформации при волочении (сжатие с растяжением), при которой имеет место ярко выраженная неравномерность распределения деформации: деформация у поверхности проволоки значительно больше, чем в центральной зоне. По этой причине после многократной деформации волочением при указанных параметрах дефекты кристаллической решетки деформационного происхождения распределяются в структуре металла крайне неравномерно, образуя скопления, которые являются очагами зарождения хрупких трещин. Последующий знакопеременный изгиб проволоки с небольшим (1,01-1,03) коэффициентом вытяжки, который осуществляют для устранения кривизны проволоки, практически не влияет на ее характеристики прочности и пластичности. Таким образом, рассматриваемый способ непригоден для изготовления высокопрочной проволоки с повышенными характеристиками пластичности (например, с относительным удлинением d = 5% и более) Известен также способ изготовления проволоки, включающий холодную деформацию круглой заготовки знакопеременным изгибом в двух взаимно перпендикулярных плоскостях и ее последующую многократную холодную деформацию. Способ предусматривает знакопеременный изгиб в одной паре роликов, оси которых расположены относительно друг друга под углом 90°, и последующую многократную деформацию заготовки волочением с суммарным обжатием около 99%. Шахпазов Х.С.. Недовизий И.Н., Ориничев В.И., и др. [Производство метизов. М., "Металлургия", 1977, с.ЗО, 31]. Согласно этому способу заготовку подвергают вначале знакопеременному изгибу и роликах для удаления окалины с ее поверхности, после чего выполняют многократное волочение заготовки до получения проволоки высокой прочности (с временным сопротивлением около 100 МПа). Однако при значительной прочности такая проволока имеет низкие характеристики пластичности (относительное удлинение менее 3%). Низкая пластичность проволоки после волочения с суммарными обжатиями 70-90% и более объясняется, как описано выше, значительной неравномерностью распределения деформации по сечению, из-за которой в структуре металла образуются скопления дефектов деформационного происхождения, являющихся источниками хрупкого разрушения. Предшествующий волочению знакопеременный изгиб заготовки в двух роликах, отличающийся схемой напряженного состояния от волочения, способствует более равномерному распределению деформации при последующем многократном волочении. Однако благоприятное влияние на механические характеристики заготовки лишь двукратного изгиба невелико (временное сопротивление, например, возрастает на 10-15 МПа, что составляет 2,5-4% упрочнения ее в результате прокатки), и пластичность заготовки после волочения практически не увеличивается (относительное удлинение остается на уровне 2-3%). В связи с изложенным данный способ не может быть использован для изготовления высокопрочной проволоки с повышенными характеристиками пластичности. Задачей, решаемой с помощью предлагаемого изобретения, является создание способа изготовления проволоки, в котором путем изменения условий деформаций заготовки обеспечивается увеличение пластичности проволоки при сохранении высокой прочности. Поставленная задача решена тем, что в способе изготовления проволоки, включающем холодную деформацию круглой заготовки знакопеременным изгибом в двух взаимно перпендикулярных плоскостях и ее. последующую многократную холодную деформацию, согласно изобретению, деформацию знакопеременным изгибом выполняют таким образом, что величина упрочнения металла заготовки после изгиба составляет 5-15% от величины его упрочнения в результате последующей многократной деформации, при этом многократную деформацию осуществляют прокаткой на непрерывном стане. Предлагаемый способ отличается от прототипа определенным, указанным выше соотношением упрочнения после знакопеременного изгиба и упрочнения в результате многократной деформации, а также изменением вида последней: многократное волочение заменено непрерывной прокаткой на непрерывном стане. Техническим результатом использования предлагаемого изобретения является увеличение пластичности проволоки при сохранении ее высокой прочности. Это достигается, во-первых, за счет, найденной опытным путем величины упрочнения металла заготовки после знакопеременного изгиба, составляющей от 5- до 15% упрочнения, достигаемого при последующей прокатке заготовки на непрерывном стане, и, во-вторых, за счет замены волочения непрерывной прокатки, которая по сравнению с волочением характеризуется более благоприятной схемой напряженного состояния металла заготовки в очаге деформации, а именно всесторонним сжатием. В результате влияния указанных особенностей предлагаемого способа на характеристики пластичности высокопрочной проволоки исключается возможность хрупкого разрушения ее в процессе эксплуатации. Предлагаемый способ поясняется чертежами, где на фиг.1 показана схема деформации заготовки знакопеременным изгибом в двух взаимно перпендикулярных плоскостях (боковая проекция); на фиг.2 схема обжатия заготовки валками непрерывного стана, поперечный разрез. Способ осуществляется следующим образом. Круглую заготовку 1 пропускают через две пары неприводных роликов 2, 3, 4, 5. Ролики 2 и 5 расположены в вертикальной, а ролики 3 и 4 - в горизонтальной плоскостях. Передний конец заготовки 1 заправляют на барабане приводной катушки (не показана). При вращении катушки заготовка 1, закрепленная в ролики 2, 3, 4 и 5 дважды подвергается знакопеременному изгибу в двух взаимно перпендикулярных плоскостях (фиг.1), благодаря чему весь объем металла заготовки 1 деформируется практически равномерно. В результате четырехкратного знакопемеренного изгиба металл заготовки 1 упрочняется, временное сопротивление в зависимости от материала заготовки возрастает на 30-50 МПа, что составляет 515% упрочнения, достигаемого при последующей непрерывной прокатке. При этом одновременно происходит удаление окалины с поверхности заготовки 1. После того, как приводная катушка будет заполнена заготовкой 1, катушку передают на приемное устройство непрерывного прокатного стана (не показано). Непрерывный стан представляет собой ряд последовательно установленных клетей (обычно 6-12 клетей и более), калибры которых образованы валками 6, обжимающими заготовку 1 (фиг.2). Катушку с заготовкой 1 устанавливают на переднем столе непрерывного стана. Включают двигатели привода валков всех клетей. Конец заготовки 1 задают в валки б первой клети стана. Валки 6 захватывают заготовку 1, обжимают ее и проталкивают в валки следующей клети и т.д. На выходе из последней клети стана суммарное обжатие металла заготовки 1 достигает 70-90% в зависимости от размеров заготовки и проволоки. Такая величина обжатия обеспечивает требуемый прирост упрочнения металла проволоки готового размера (временное сопротивление после прокатки возрастает на 3,50-450 МПа в зависимости от материала заготовки 1 и величины суммарного обжатия ее при прокатке). Передний конец проволоки готового размера подают на участок отделки, где проволоку подвергают визуальному контролю и наматывают на катушку. При этом отбирают образцы для механических испытаний. На этом процесс изготовления проволоки заканчивается. Установленная опытным путем величина упрочнения металла заготовки после знакопеременного изгиба в двух взаимно перпендикулярных плоскостях, характеризуемая величиной временного сопротивления, должна составлять 5-15% от величины упрочнения металла заготовки в результате ее последующей многократной деформации, которую осуществляют холодной прокаткой на непрерывном стане. Указанный интервал соотношения величин упрочнения обеспечивает наибольшее увеличение пластичности проволоки при высокой прочности. При величине упрочнения в результате знакопеременного изгиба заготовки менее 5ти процентов от величины упрочнения при последующей прокатке положительное влияние его на пластичность проволоки практически не проявляется из-за незначительных структур изменений в металле заготовки. При упрочнении после изгиба заготовки более 15-ти процентов от упрочнения после прокатки положительное влияние предварительного знакопеременного изгиба не увеличивается. Кроме того, упрочнение после изгиба более 15% может быть достигнуто лишь в результате значительного усложнения механизма для осуществления многократного знакопеременного изгиба, что нецелесообразно. Предлагаемый способ был использован при изготовлении примерно 300 м проволоки диаметром 4мм из горячепрокатной заготовки диаметром 6,6мм (материал заготовки - сталь СВО8Г2С, d в = 630 МПа). Для того, чтобы подвергнуть заготовку знакопеременному изгибу в двух взаимно перпендикулярных плоскостях применили две пары неприводных роликов диаметром 100 мм. Оси роликов каждой пары относительно друг друга были смещены на 90°. Вторую пару роликов располагали рядом с первой парой с аналогичной ориентировкой их в пространстве. Заготовку разматывали с одной катушки, пропускали через все ролики, после чего конец заготовки закрепляли на барабане второй катушки и перематывали заготовку, подвергая ее знакопеременному изгибу в двух взаимно перпендикулярных плоскостях. В результате деформации знакопеременным изгибом металл заготовки упрочнялся, временное сопротивление увеличивалось примерно на 40 МПа (d в = 670 МПа). Одновременно из-за местных пластических деформаций растяжения-сжатия слой хрупкой окалины удалялся с поверхности заготовки. После деформации заготовки знакопеременным изгибом и намотки ее на вторую катушку последнюю передавали к непрерывному стану, имеющему шесть трехвалковых клетей. При деформации заготовки в непрерывном стане происходило дальнейшее увеличение упрочнения металла заготовки (d в = 1020-1050 МПа, т.е. временное сопротивление после прокатки увеличилось на 350-380 МПа). Скорость проволоки на выходе из последней клети непрерывного стана была равна 20 м/с. Степень суммарной деформации при прокатке составляла около 70%. Из приведенных выше данных следует, что величина упрочнения после знакопеременного изгиба составляет 10,5-11,4% величины упрочнения после непрерывной прокатки и не выходит за пределы заявленного интервала (5-15%). Как показали испытания образцов проволоки готового размера, относительное удлинение, характеризующее степень пластичности металла проволоки, находилось на уровне 6,8-7,2% при указанной высокой прочности (d в = 1020-1050 МПа). Таким образом, предлагаемый способ изготовления проволоки обеспечивает примерно двухкратное увеличение пластичности металла проволоки при сохранении ее высокой прочности.

ДивитисяДодаткова інформація

Автори англійськоюSerhieiev Viktor Volodymyrovych, Lobanov Oleksandr Ivanovych, Shaho Yevhen Petrovych, Khaustov Heorhii Yosypovych, Morozov Rudolf Pavlovych, Pravdin Yurii Mykhailovych, Krylov Mykhailo Yuriiovych, Popov Yevhen Hryhorovych

Автори російськоюСергеев Виктор Владимирович, Лобанов Александр Иванович, Шаго Евгений Петрович, Хаустов Георгий Иосифович, Морозов Рудольф Павлович, Правдин Юрий Михайлович, Крылов Михаил Юрьевич, Попов Евгений Григорьевич

МПК / Мітки

Мітки: дроту, виготовлення, спосіб

Код посилання

<a href="https://ua.patents.su/3-21096-sposib-vigotovlennya-drotu.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення дроту</a>

Попередній патент: Спосіб відновлення рухів у суглобах кінцівок

Наступний патент: Вітровий двигун

Випадковий патент: Перевантажний пристрій для сипучого матеріалу між конвейєрами