Hапрямhий мехаhізм

Номер патенту: 21410

Опубліковано: 02.12.1997

Автори: Мальков Валерій Миколайович, Дзеціна Олег Петрович, Ахтямов Альберт Мінахметович, Базовой Віктор Якович

Формула / Реферат

1. Направляющий механизм, содержащий стойку, соединенные с ней шарнирно кривошип и коромысло, шатун, выполненный в виде У-образ-ного симметричного рычага, плечи которого образованы двумя равными по длине коромыслу стержнями, расположенными под углом друг К другу, и взаимосвязаны шарнирно вершиной с коромыслом и концами соответственно с кривошипом и ползуном, установленным подвижно в прямолинейных направляющих с продольной осью, расположенной под углом 45° к линии центров шарниров подвески кривошипа и коромысла к стойке, отличающийся тем, что ползун выполнен в виде кулисы, снабженной поперечным направляюшим пазом, в котором подвижно установлен камень с размещенным в нем универсальным сферическим шарниром с цилиндрическим пальцем, жестко соединенным с концом стержня У-образно-го шатуна, а угол между стержнями шатуна составляет 92°, причем ось поперечного направляющего паза камня кулисы расположена перпендикулярно продольной оси перемещения ползуна в направляющей стойки, а радиус (длина) коромысла, радиус кривошипа, длина рабочего хода ползуна, межцентровое расстояние шарниров подвески кривошипа и коромысла к стойке и расстояние между продольной осью перемещения ползуна и параллельной ей прямой, проходящей через центр шарнира кривошип-стойка, соотносятся между собой как 1:0,55:1:57:1,32:0,86.

2. Направляющий механизм по п. 1, отличающийся тем, что универсальный шарнир выполнен в виде сферического подшипника скольжения, установленного в направляющей втулке камня кулисы с возможностью упругого осевого перемещения.

Текст

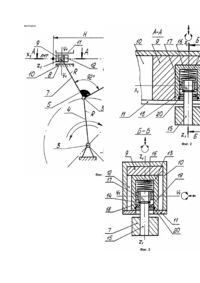

Изобретение относится к обратимым рычажным механизмам с прямолинейной траекторией движения точки шатуна, служащим для преобразования вращательного движения в возвратно-поступательное, и может быть широко использовано в качестве передаточного устройства в приводах различных поршневых машин, металлорежущих станков, сельхозмашин и многих други х установок. Известен плоский прямолинейнонаправляющий механизм, выполненный на базе шарнирного четырехзвенника (Артоболевский И.И. Ме ханизмы в современной технике: Справ. Т.1. - М.: Наука, 1979. - С.311, фиг.609), содержащий стойку, кривошип, шарнирно соединенный со стойкой, шарнирно соединенное со стойкой коромысло и шатун, выполненный в виде базисного звена, закрепленного шарнирно концами на кривошипе и коромысле с возможностью грубо приближенного обеспечения прямолинейной траектории движения одной из его точек. Одним из наиболее существенных недостатков названного механизма является то, что особая точка его шатуна имеет траекторию движения, приближающуюся с явно недостаточной точностью к прямой, а это почти полностью исключает его рациональное использование в точных устройства х для преобразования вращательного движения в возвратно-поступательное и наоборот, в случае одноподвижного (цилиндрического) шарнирного соединения шатуна с ползуном возможно самозаклинивание, частично нарушается обратимость преобразования движения, резко уменьшается механический КПД, значительно ухудшаются динамические характеристики, снижаются долговечность и эксплуатационная надежность, существенно ограничиваются функциональные возможности, производственная эффективность использования и область его промышленного применения. Наиболее близким по совокупности признаков и достигаемому эффекту является точный прямолинейно-направляющий механизм (А.с. СССР №1803654, кл. F16H21/04, 1990), включающий стойку, соединенные с ней шарнирно кривошип и коромысло, шатун, выполненный в виде У-образного симметричного рычага, плечи которого образованы двумя равными по длине коромыслу стержнями, расположенными под прямым углом друг к другу, и взаимосвязаны шарнирно вершиной с коромыслом и концами соответственно с кривошипом и ползуном, установленным подвижно в прямолинейных направляющих с продольной осью, расположенной под углом 45° к линии центров шарниров подвески кривошипа и коромысла к стойке, а все звенья имеют постоянные линейные параметры, выраженные строго определенным соотношением их длин. Однако, обладая достаточна высокой точностью воспроизводства прямолинейного движения ползуном и рядом других существенных преимуществ, принятый за прототип механизм имеет сравнительно большие габариты, обуславливающие сравнительно высокое соотношение длин коромысла и кривошипа и при этом сравнительно малый рабочий ход ползуна, что приводит к существенному увеличению масс звеньев и, соответственно, их металлоемкости, к увеличению их центральных моментов инерции и, соответственно, инерционных нагрузок первого и второго рода, значительно ограничивает возможности скоростного форсирования кривошипа по оборотам, существенно затрудняет задачу статической и динамической балансировки звеньев и в целом значительно ухудшает его другие динамические и эксплуатационные характеристики, значительно снижает надежность и долговечность и существенно ограничивает его функциональные возможности и область практического применения. В основу изобретения поставлена задача усовершенствования направляющего механизма, в котором при определенном соотношении длин звеньев и их рациональных геометрических параметрах обеспечивается положительный технический результат, благодаря чему снижаются его габариты и металлоемкость, улучшаются динамические характеристики и расширяются его функциональные возможности и область практического применения. Поставленная задача решается тем, что в направляющем механизме, содержащем стойку, кривошип, коромысло, У-образный симметричный шатун и ползун; согласно изобретению ползун выполнен в виде кулисы, снабженной поперечным направляющим пазом, в котором подвижно установлен камень с размещенным в нем универсальным сферическим шарниром с цилиндрическим пальцем, жестко соединенным с концом стержня У-образного шатуна, а угол между стержнями шатуна составляет 92°, причем радиус (длина) коромысла, радиус кривошипа, длина рабочего хода ползуна, межцентровое расстояние шарниров подвески кривошипа и коромысла к стойке и расстояние между продольной осью перемещения ползуна и параллельной ей прямой, проходящей через центр шарнира кривошипстойка, соотносятся между собой, как 1 : 0,55 : 1,57 : 1,32 : 0,86. Кроме того, ось поперечного направляющего паза камня кулисы расположена перпендикулярно продольной оси перемещения ползуна в направляющей стойке, а универсальный шарнир выполнен в виде сферического подшипника скольжения, установленного о направляющей втулке камня кулисы с возможностью упругого осевого перемещения. Сущность изобретения поясняется чертежами, где на фиг.1 показан общий вид направляющего механизма, выполненный в виде кинематической схемы; на фиг.2 - разрез А - А на фиг.1; на фиг.3 - разрез Б - Б на фиг.2. Направляющий механизм выполнен на базе плоского шарнирного четырехзвенника и содержит стойку 1, кривошип 2, соединенный со стойкой 1 посредством цилиндрического (одноподвижного) шарнира 3, коромысло 4, закрепленное аналогично в стойке 1 при помощи цилиндрического шарнира 3, шатун 5, выполненный в виде симметричного У-образного рычага, плечи которого образованы стержнями 6 и 7, расположенными в одной плоскости и установленными друг к другу под углом 92°, а к вершине последнего при помощи такого же цилиндрического шарнира 3 присоединено коромысло 4. Стержень 6 шатуна 5 своим свободным концом соединен при помощи цилиндрического шарнира 3 с кривошипом 2, а соответственно такой же конец стержня 7 аналогично, посредством универсального шарнира 8, соединен с ползуном 9, подвижно установленным в прямолинейных направляющих 10 стойки 1 прямоугольного сечения, снабженных ограничительной направляющей планкой 11. Ползун 9 снабжен поперечным направляющим пазом 12 прямоугольного сечения, ось которого расположена перпендикулярно продольной оси его перемещения, а в пазу 12 установлен подвижно камень 13 кулисы с возможностью осевого (поперечного) перемещения относительно продольной оси поступательного движения ползуна 9, т.е. ползун является подвижной направляющей - кулисой. Универсальный шарнир 8 установлен в направляющей втулке 14 камня 13 кулисы и включает в себя цилиндрический палец 15, неподвижно закрепленный концом в отверстии головки рычага 7 шатуна 5 и контактирующий торцом своей головки с возвратной пружиной 16, обеспечивающей его упругое перемещение вдоль оси направляющей втулки 14, сферический самоустанавливающийся подшипник 17 скольжения, закрепленный жестко на пальце 15 и фиксируемый стопорным кольцом 18, а также установленный на пальце 15 защитный упругий пыльник 19, фиксируемый стопорным кольцом 20. Звенья механизма имеют строго определенные линейные (геометрические) размеры, вычисленные точно аналитическим методом по специальным формулам (методом приближенных функций) и проверены графическим способом путем построения совмещенных планов положений звеньев. Радиус кривошипа 2 равен r, длина (радиус) коромысла 4 равна R, а каждый из одинаковых стержней 6 и 7 шатуна 5 имеет ту же длину R, что и коромысло 4. Межцентровое расстояние шарниров 3 подвески кривошипа 2 и коромысла 4 к стойке 1 равно A, а рабочий ход ползуна 9 (расстояние между его левой (ЛМТ) и правой (ПМТ) мертвыми точками) равен H. В принятой плоской системе координат XOY с началом O в центре шарнира 3 кривошипа 2 линия центров шарниров 3 подвески кривошипа 2 и коромысла 4 к стойке 1 выражается уравнением прямой y = x (иначе, эта линия проходит через начало координат O и расположена под углом 45° к оси Y или оси X), а положение оси перемещения X1 X1 ползуна 9 в направляющих 10 определяется соответственно уравнением прямой y = b, где ордината b есть расстояние от оси вращения кривошипа 2 до прямой линии X1X1 (траектории движения точки, лежащей на оси шарнира 8 ползуна 9). Данный механизм имеет следующие соотношения длин звеньев и других геометрических параметров: r/R = 0,55; H/R = 1,57; A/R = 1,32; b/R = 0,86. Приведенные выше соотношения длин звеньев округлены с точностью до сотых долей, достаточной в практике инженерных расчетов, и при необходимости могут быть определены более точно - до 3 - го - 4 - го знака и более высокого порядка. Стрелками на чертежах показаны направления движения звеньев механизма и пространственные системы координат XYZ с началом в центре шарнира 3 стойки 1 и X1Y1Z1 с началом в центре универсального шарнира 8 ползуна 9, а двухсторонними стрелками изображены возможные ограниченные перемещения (поступательное и вращательное) в пространстве конструктивных элементов кинематических пар, образующи х пятиподвижную систему (дополнительные степени подвижности), компенсирующую неточности геометрического расчета звеньев, их изготовления и монтажа. Направляющий механизм работает следующим образом. При вращении кривошипа 2 вокруг неподвижной оси Z кинематически взаимосвязанное с ним коромысло 4 будет совершать возвратно-вращательное (качательное) движение вокруг неподвижной оси шарнира 3 в стойке 1, причем шатун 5 будет участвовать в плоско-параллельном (сложном) движении, а его особая точка, лежащая на оси Z1, будет перемещаться по прямой, обеспечивая возвратно-поступательное движение ползуна 9 в направляющей 10 вдоль своей оси перемещения X1 X1. Незначительно перемещаясь при этом в направляющем пазу 12 относительно оси Y1 (вверх-вниз), камень 13 кулисы совместно с универсальным (пространственным) шарниром 8, имеющим дополнительные степени подвижности, и упругим элементом в виде возвратной пружины 16 обеспечат достаточно плавную и практически полную и эффективную компенсацию неточности прямолинейности движения ползуна 9 в направляющей 10. При работе механизма все его звенья перемещаются в плоскости XOY, как и в обычном (подобном) плоском рычажном механизме на базе шарнирного четырехзвенника. Предложенный направляющий механизм выгодно отличается от известных аналогов и прототипа. Благодаря принятой совокупности отличительных признаков данного технического решения почти в 2 раза снижаются габариты механизма, примерно в 1,3 - 1,6 раза снижается его металлоемкость и существенно снижается уровень производственного шума и вибрации при сравнительно высоких скоростях вращения кривошипа по сравнению с прототипом с идентичным рабочим ходом ползуна. Принятые оптимальные геометрические параметры механизма и наличие в нем универсального компенсирующего шарнирного устройства с объемными элементами позволяют свести значение угла давления на ползун теоретически до 0° и обеспечить достаточно высокий КПД в поступательной кинематической паре ползун-стойка (свыше 95%) и практически прецизионную точность прямолинейности движения ползуна. Проведенные теоретические и экспериментальные исследования рабочих параметров механизма показали, что он работоспособен, эффективен и надежен в эксплуатации, и полностью подтвердили изложенные выше доводы и аргументы, касающиеся основных технических достоинств заявляемого устройства. Промышленное использование направляющего механизма технически целесообразно и экономически выгодно.

ДивитисяДодаткова інформація

Автори англійськоюDzetsyna Oleh Petrovych, Bazovyi Viktor Yakovych, Akhtiamov Albert Minakhmetovych, Malkov Valerii Mykolaiovych

Автори російськоюДзецина Олег Петрович, Базовой Виктор Яковлевич, Ахтямов Альберт Минахметович, Мальков Валерий Николаевич

МПК / Мітки

МПК: F16H 21/04

Код посилання

<a href="https://ua.patents.su/3-21410-hapryamhijj-mekhahizm.html" target="_blank" rel="follow" title="База патентів України">Hапрямhий мехаhізм</a>

Попередній патент: Дизельний двигун

Наступний патент: Універсальний лікарський стіл для поліклінічного прийому хворих

Випадковий патент: Джерело безперебійного електроживлення з імпульсним стабілізатором напруги